SOFC용 복합 배기 시스템 유동 특성에 관한 실험 및 수치해석적 연구

2023 The Korean Hydrogen and New Energy Society. All rights reserved.

Abstract

In this study, experiments and numerical analysis were conducted to investigate the exhaust gas flow in a common exhaust system of multiple solid oxide fuel cells. The system was fabricated based on KGS code and operated within a pressure range of 0.12 kPa, with flow rates ranging from 79.1 to 103.4 L/min. Numerical modeling was validated with a mean absolute error of 3.8% for pressure results. The study assessed the impact of changes in area ratio and emergency stops on pressure distribution, velocity vectors, and wall shear stress. The findings revealed no significant factors causing high differential pressure or backflow.

Keywords:

Common exhaust system, Renewable energy, SOFC, Experimental evaluation, CFD키워드:

복합 배기 시스템, 재사용 에너지, 고체산화물 연료전지, 실증 평가, 전산유체역학1. 서 론

최근 전력 생산을 위한 화석연료 사용 증가로 과도한 탄소 배출량 증대에 따라 화석연료를 대체할 수 있는 신재생에너지에 대한 연구와 보급이 활발히 진행되고 있으며, 정부는 신재생에너지 설치 의무화 및 보급 활성화를 위해 다양한 정책을 시행하고 있다1,2). 다양한 신재생에너지 중 전기 및 열에너지를 생산하는 연료전지는 친환경적이고 입지 제약이 적은 분산형 전원으로, 우리나라의 신재생에너지 자원이 제한적이고 에너지 수요가 지속적으로 증가하는 환경적 요인을 고려하였을 때 연료전지 보급 활성화는 필수적이다.

가정, 건물 등에 주로 보급된 polymer electrolyte membrane fuel cell (PEMFC)에 비해 solid oxide fuel cell (SOFC)은 높은 발전 효율을 보임에도 보급 활성화는 미비한 현실이다3). 한편, PEMFC의 경우 현행 법규상 최대 6기까지 하나의 복합 배기 시스템으로 통합할 수 있지만4,5), SOFC의 경우 1기당 1기의 독립 배기관을 사용해야 하는 규정이 있다. 이에 다수의 SOFC를 설치할 경우 타공 및 연도 개수의 증가가 불가피하며, 이로 인해 유지 관리 및 안전성 확보에 어려움이 발생한다. 이와 관련하여 Baek 등6)은 건물용 연료전지 복합 배기관의 설치 가능 여부에 대해 분석하고 잠재적인 안전 문제에 대해 분석을 진행하였다. Lee 등7)은 PEMFC를 이용하여 복합 배기 구조에 대해 실증 실험을 수행하고, 운전 특성에 대해 분석한 바 있다. 이외에 추가적으로 복합 배기 시스템에 대하여 공정의 유해 요인 및 위험 요인에 대한 분석이 필요하다. Lee 등8)은 위험요소 및 운전 분석 기법인 hazard and operability study를 이용하여 SOFC용 복합 배기 시스템에 대해 수치해석적으로 안전성 평가를 진행하고, 위험 시나리오를 설정하여 일차원적인 배기가스 거동 특성에 대한 기초 연구를 수행하였다. 이와 같이 종래의 연구들은 PEMFC의 복합 배기 시스템에 관한 연구들로 SOFC에 대한 복합 배기 시스템 구축 및 안전 기준 등은 현재 미흡한 상황이다.

따라서 본 연구에서는 2 kW급 SOFC 6기를 병렬 연결한 복합 배기 시스템을 설계 및 구축하였으며, 작동에 따른 운전 특성을 파악하였다. 또한, 운전 결과를 기반으로 수치해석적 연구를 통해 다양한 변수에 따른 운전 영향성을 분석하였다.

2. 연구 방법

2.1 복합 배기 시스템 구성

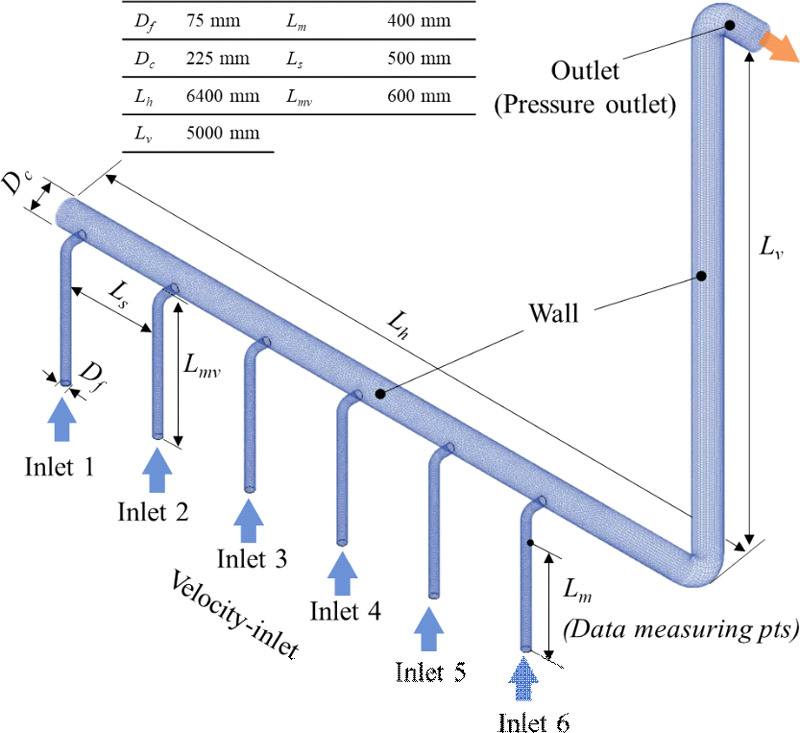

본 연구에서는 Fig. 1에서 나타낸 바와 같이 MicoPower사(Anseong, Korea)의 2 kW급 SOFC를 연계한 복합 배기 시스템을 구축하고 실증 실험을 수행하였다. 복합 배기 시스템은 기본적으로 각 연료전지의 배기구에 연결된 단독 배기관과 이를 연결하는 공용 배기관으로 구성된다. 단독 배기관의 지름은 연료전지 배출구 직경을 고려하여 75 A를 기준으로 선정되었다. 공용 배기관의 지름은 상업·산업용 가스보일러의 설치·검사 기준(KGS GC 209) 및 도시가스 사용시설의 시설·기술·검사 기준(KGS FU 551) 등을 고려하여 단독 배기관의 총 단면적 1.5배 이상, 공용 배기관 가스 유속 5 m/s 이하 규정을 만족하도록 제작되었다. 단독 배기관 사이의 거리는 KGS FU 551 설치 기준에 따라 500 mm 이상을 유지하고 입상 높이는 600 mm로 구축하였다. 또한, 공용 배기관의 총 길이는 6.4 m, 높이는 5 m로 구축되었다.

연료전지 배치는 장비의 유지 보수 및 배기관 간섭 영향을 고려하여 구성되었다. 또한, 복합 배기 시스템 내에서 발생하는 영향을 확인하기 위해 단독 배기관 및 공용 배기관에 유량, 압력, 온도, 습도 센서를 설치하였다. 복합 배기 시스템 내 단독 배기관 및 공용 배기관에서 유량 측정은 Dwyer사의 유속 센서(641-6; Michigan, USA)를 이용하여 측정하였으며, 압력 측정은 Wise사의 압력 트랜스미터(P118; Hwaseong, Korea)를 사용하였다. 배기가스의 온도 및 습도는 Rixen사의 온습도 트랜스미터(TRH-303; Taipei, Taiwan)를 사용하여 측정하고, 배기가스의 조성 및 농도를 확인하기 위해 Testo사의 가스분석기(350k; Titisee, Germany)를 이용하여 측정하였다. 모든 실험 데이터는 실시간으로 저장되어 분석이 이루어졌다.

2.2 복합 배기 시스템 수치해석 모델

복합 배기 시스템의 수치해석을 수행함에 있어 실제 시스템의 형상 및 운전 조건을 기반으로 조건을 설정하였다. Fig. 2는 복합 배기 시스템의 유동 해석을 위한 기본 모델의 3차원 형상 및 경계 조건을 나타낸 것이다. 본 해석에서 출구 경계 조건으로 대기압을 고려하여 pressure-outlet을 설정하였으며, 입구는 inlet-velocity 조건을, 벽면은 no-slip 조건을 설정하였다. 또한 복합 배기 시스템 운전 시 발생할 수 있는 다양한 상황에 대한 문제 요소 및 영향을 파악하기 위해 Table 1에 변수별 경계 조건을 제시하고 분석을 진행하였다.

먼저 기본 조건(#1)에서 실험 데이터를 기반으로 작동 조건을 설정하여 모든 연료전지가 정상 조건에서 작동될 때 복합 배기 시스템 내부의 유동 특성을 분석하였다. 첫 번째 변수 모델은 면적비 변경 조건(#2)으로 단독 배기관 면적과 공용 배기관 면적비를 1.0-2.5로 변경한 경우이다. 면적 비율은 KGS FU551 code를 기반으로 하여 변수화하였다.

| (1) |

여기서 A*는 단독 배기관과 공용 배기관의 면적비, Acommon은 공용 배기관의 단면적, Amodule은 단독 배기관의 단면적을 의미하며, 공용 배기관 단면적을 변화하여 면적비를 조절하였다. 두 번째 변수 모델은 비상 정지 조건(#3)으로 6기의 연료전지 중에서 불특정 1기의 연료전지가 비상 정지하였을 때, 이에 따른 단독 배기관에서의 역류 가능성을 확인하고자 하였다.

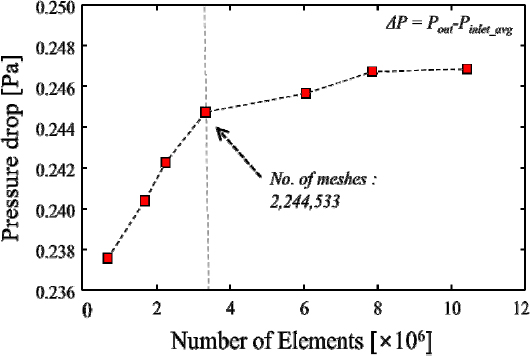

다음으로 해석의 정확성을 확보하기 위해 격자 의존성 검사를 진행하였다. 일반적으로 격자수가 많을수록 해석 결과의 정확성이 향상되지만 시간 비용이 증가하기 때문에 적절한 균형을 맞추어야 한다. Fig. 3은 복합 배기 시스템의 계산 영역 내의 격자 의존성 검사 결과를 나타낸 것이다. 배기가스가 유입되는 조건에서 해석 격자수를 346,719개부터 10,422,729개까지 총 8개 격자 조건을 변화하며 압력 강하를 비교하였다. 압력 강하 결과에서 해석 격자수가 약 2,244,533개의 격자를 사용하였을 때 수렴된 해석 결과를 얻을 수 있었고, 이러한 격자 조건을 적용하여 해석을 수행하였다.

본 연구에서는 computational fluid dynamics 상용 프로그램인 Fluent 2021 R2 (Ansys, Canonsburg, PA, USA)를 이용하여 복합 배기 시스템의 내부 유동장 분석을 진행하였다. 복합 배기 시스템 내부 유체는 밀도가 변하지 않고, 정상 상태 비압축성 유체로 가정하여 3차원 유동 해석을 진행하였다. 3차원 유동 해석을 위해 아래와 같은 Reynolds averaged Navier-Stokes equations 기반의 지배 방정식을 사용하였다.

| (2) |

| (3) |

여기서 ρ는 밀도, Ui, Uj는 각 방향의 속도 성분, p는 압력, τij는 응력 텐서를 의미한다. 그리고 (ρuiuj)는 레이놀즈 응력을 의미한다. 이러한 수치들을 묘사하기 위해서 배관 유동 해석 시 주로 사용되고 있는 k-ϵ 난류 모델을 이용하여 정상 상태 수치해석을 수행하였다9-11).

3. 결과 및 고찰

3.1 기본 조건 실험 및 해석 결과

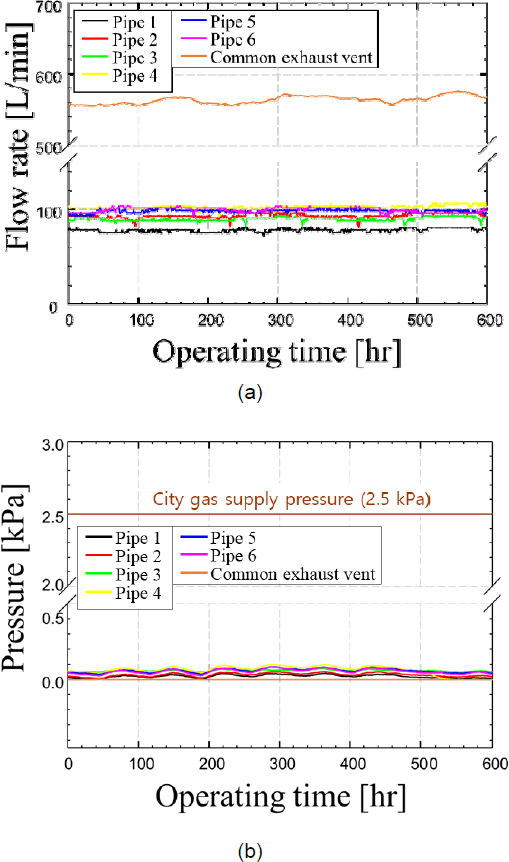

Fig. 1에 제시된 복합 배기 시스템으로 실증 실험을 진행하여 단독 배기관, 공용 배기관에서 발생하는 유동 특성을 파악하였다. Fig. 4(a)는 복합 배기 시스템 내에서 발생하는 유량을 측정한 결과로, 연료전지 작동 후 각 단독 배기관에서 측정된 유량의 범위는 79.1-103.4 L/min로 측정되었으며, 공용 배기관의 평균 유량은 564.2 L/min이다. Fig. 4(b)는 복합 배기 시스템 내 압력을 측정한 것으로 최대 압력은 약 0.12 kPa이며, 이는 도시가스 공급 압력인 2.5 kPa 대비 5% 이내로 측정되었다.

모든 단독 배기관 및 공용 배기관에서 유량 및 압력을 확인한 결과, 약간의 변동하는 측정값이 있었지만 일정 범위 내에서의 변화로 연료전지 운전에는 영향이 미비한 것으로 판단되었다. 이와 같은 운전 조건을 바탕으로, 수치해석을 통해 복합 배기 시스템 내부 유동 특성 분석 및 예측을 진행하였다.

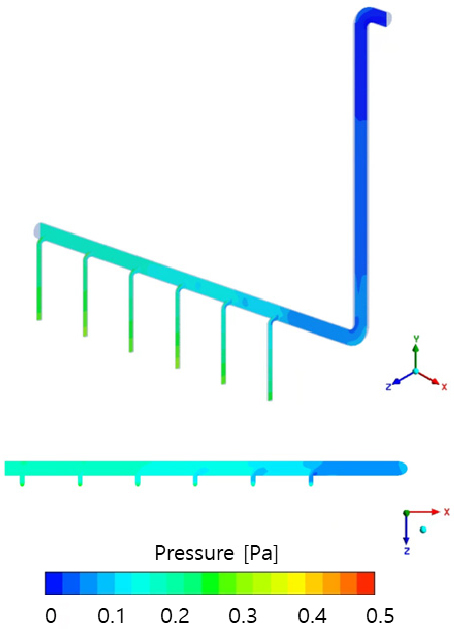

Fig. 5는 복합 배기 시스템 내의 압력 분포를 보여준다. 압력 분포를 보면 각 단독 배기관 입구부에서 압력이 높게 형성되어 출구로 갈수록 점차 감소한다. 또한 출구부와 근접한 단독 배기관의 경우 비교적 낮은 압력이 형성되는 것을 확인하였다. 이는 출구부와 가장 멀리 배치된 단독 배기관은 배관 마찰에 의해 차압이 크지만, 출구와 근접한 단독 배기관은 비교적 차압이 작기 때문이다.

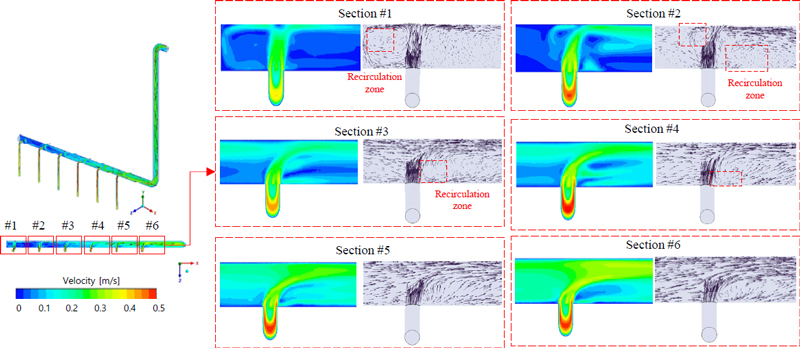

Fig. 6은 복합 배기 시스템 내의 배기가스 유동 특성을 나타낸 것이다. 단독 배기관에서 배기가스가 공급됨에 따라 공용 배기관의 유속이 점차 증가하는 것을 확인하였으며, 이때 단독 배기관과 공용 배기관의 연결부에서 평균 유속은 약 0.44 m/s로 측정되었다. 속도 벡터 역시 단독 배기관에서 공용 배기관 방향으로 형성되고 출구 방향으로 정렬되는 것을 확인하였다. 또한, 단독 배기관과 공용 배기관 연결부의 구조적인 영향으로 인해 공용 배기관에서 출구부 흐름 방향으로 재순환 영역이 형성되는 것을 확인하였으며, 출구부 흐름 방향으로 유동이 혼합됨에 따라 재순환 영역이 완화되는 것을 확인하였다. 이러한 현상은 유동 손실과 가스 정체를 야기할 수 있다. 이를 보완하기 위해서는 연결부의 각도를 완만하게 하거나 배관 마찰 손실을 줄일 수 있는 구조적인 설계 보완이 필요하다.

3.2 수치해석 모델 검증

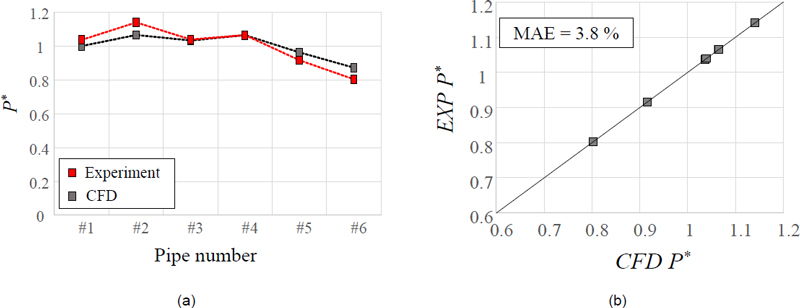

Fig. 7은 본 연구에서 사용한 수치해석 모델을 검증하기 위해 복합 배기 시스템 단독 배기관에서 측정된 압력을 실험 결과와 비교한 것이다. 실제 복합 배기 시스템에서는 밸브 및 구성 요소가 설치되어 부차적인 차압이 발생하기 때문에 정량적인 값은 비교하기 어려운 관계로 무차원수를 적용하였다. 식 (4)와 같이 P*를 이용하여 실험과 해석 결과 비교를 진행하였다.

| (4) |

여기서 Pmodule은 특정 단독 배기관에 작용하는 압력을 의미하며, Pmodule_avg는 단독 배기관의 평균 압력을 의미한다. P*가 1 이하일 때는 단독 배기관에 작용하는 평균 압력 대비 특정 단독 배기관의 압력이 낮다는 것을 의미한다. 실험과 해석에서 각 관측점별 압력의 오차는 0.5-8.0% 수준을 보이고 있으며, 평균 절대 오차율은 3.8% 미만으로 해석 모델의 타당성을 확보하였다.

3.3 배기관 면적비 변경 조건 해석 결과

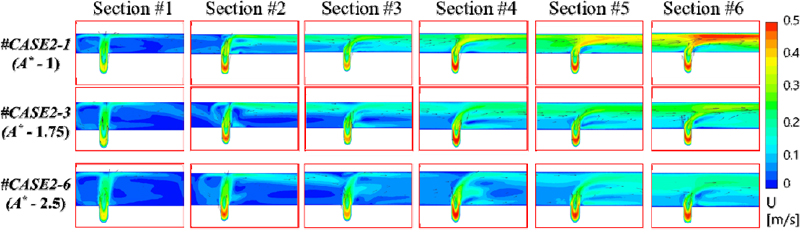

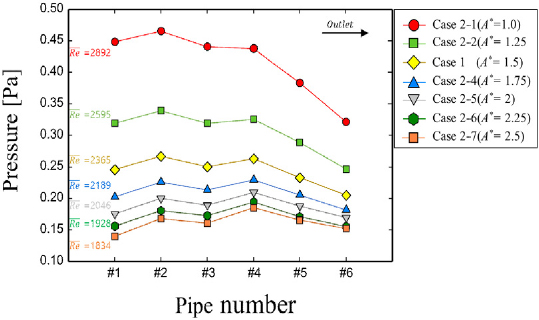

Fig. 8은 복합 배기 시스템에서 배기관 면적비 변경에 따른 해석 결과를 나타낸 것이다. 단독 배기관과 공용 배기관 접합부에서 유동 특성을 보면 동일한 유량이 공급될 때 면적비가 감소할수록 공용 배기관에서 형성되는 유속은 증가하게 된다. 이에 복합 배기 시스템 내 문제 발생 요소를 확인하고자 유동 혼합이 이루어지는 단독 배기관과 공용 배기관 연결부를 확대하여 조사하였다. 면적비가 제일 작은 1.0 과 면적비가 큰 2.5를 비교하였을 때 공용 배기관 평균 유속은 약 2.43배 차이가 발생하는 것으로 확인되었다. 이때 레이놀즈 수는 약 1,834에서 2,892로 증가하였으며, 층류 유동에서 난류로 발달됨에 따라 유동 확산 및 혼합이 증진되어 공용 배기관의 출구부 흐름 방향으로 가스 정체가 감소하고 있다12).

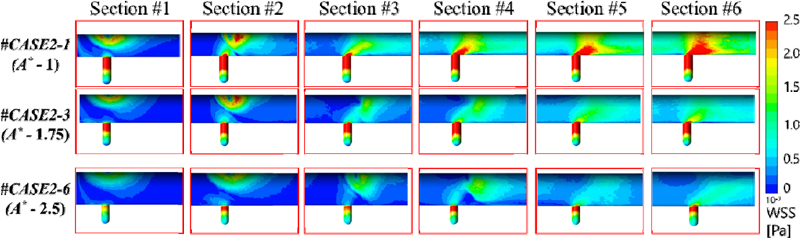

반면에 면적비가 감소할수록 난류에너지 증가로 인해 복합 배기 시스템 벽면부에서 전단 응력이 증가하여 마찰 저항이 상승하고, 배관 두께 등 내구성에 대한 검토가 필요하다. 이러한 영향을 검토하기 위해 Fig. 9에서 면적비 변경에 따라 벽면부 전단 응력 결과를 도시하였다. 면적비가 감소할수록 배관 내 발생하는 유속이 증가함에 따라 벽면에 작용하는 전단 변형률 성분이 증가하여 전단 응력이 증가된다. 면적비가 2.5에서 1.0까지 감소함에 따라 전단 응력이 증가하는 것을 확인하였다. 모든 케이스에서 단독 배기관 1, 2번 구역은 배기가스 유입으로 인한 분출 충돌 효과로 공용 배기관 상부에 영향을 미쳤으며, 단독 배기관 3-6번 구역은 공동 배기관 내 유량 증가로 인해 공용 배기관 중간부와 단독 배기관 연결부에 전단 응력이 높은 것으로 관측되었다.

Fig. 10은 면적비에 대한 단독 배기관의 압력 분석 결과를 비교한 것이다. 면적비가 감소함에 따라 압력 범위가 증가하며, 이는 유속 증가로 인한 동압 증가에 기인한다. 면적비가 2.5인 경우 평균 압력은 0.156 Pa로 관측되었으며, 면적비가 가장 작은 1인 경우 평균 압력이 0.405 Pa로 약 2.6배 증가하였다. 또한 직경 비율이 감소함에 따라 압력 범위 증가폭이 향상되는 것을 확인하였다. 이는 층류 유동에서 난류로 발달되는 면적비 1.75 이하인 경우 두드러지게 확인된다. 이는 층류 영역에서는 유속과 압력 강하가 선형적으로 증가하지만, 난류 영역에서는 층류 영역보다 급격하게 증가하기 때문이다13). 하지만 단독 배기관에서 형성되는 최대 압력은 0.458 Pa로, 복합 배기 시스템 배기관 내에 미치는 영향은 미비하다고 판단된다.

3.4 비상 정지 조건 해석 결과

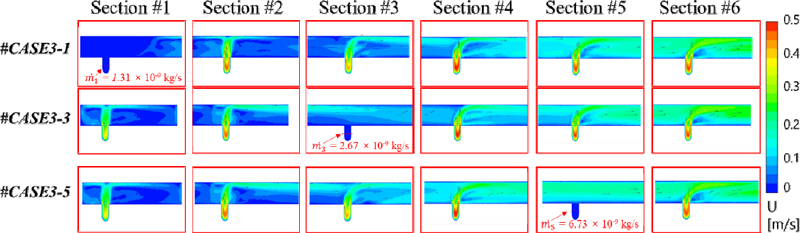

Fig. 11은 복합 배기 시스템에 비상 정지 모델을 적용하여 단독 배기관과 공용 배기관에서 배기가스 유동 특성을 나타낸 것이다. SOFC의 비상 정지가 이루어진 단독 배기관에서는 배기가스 공급이 중단되어 질량 유량 관측 결과 0에 근접한 것으로 나타났다. 또한 대류 및 확산에 의해 정지된 단독 배기관으로 유동이 흐르거나 역류하는 현상은 관측되지 않았다. 결론적으로 비상 정지로 인해 다른 단독 배기관에 크게 영향을 미칠만한 요인은 발견되지 않았으며, 연료전지 시스템의 성능 저하나 문제 발생 요소는 낮을 것으로 판단된다.

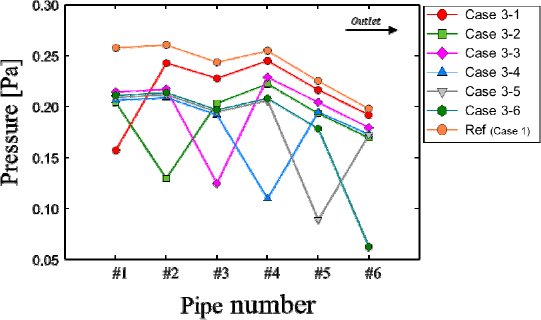

Fig. 12는 비상 정지 조건에서의 단독 배기관 압력 결과를 도시한 것이다. 특정 연료전지가 비상 정지됨에 따라 해당 단독 배기관에서 압력이 감소하였으며, 기본 조건과 비교하였을 때 약 21% 감소한 것으로 확인되었다. 또한 비상 정지에 따라 단독 배기관에 작용하는 최대 압력은 실험 압력 결과 대비 1% 이하로, 이는 복합 배기 시스템 내에서 비상 정지에 따라 과도한 차압이 발생하지 않는다는 것을 의미한다.

4. 결 론

본 연구에서는 2 kW 용량의 SOFC 6기를 병렬 연결한 복합 배기 시스템 실증 실험을 수행하고, 수치해석을 이용하여 다양한 조건에서의 배관 내 유동 특성을 분석하였다. 주요 연구 내용을 정리하면 다음과 같다.

1) SOFC 복합 배기 시스템 실증 실험 결과, 단독 배기관에서 측정된 유량 범위는 79.1-103.4 L/min이며, 최대 압력은 약 0.12 kPa정도로 연료전지 운전에 미치는 영향이 미비할 것으로 판단된다.

2) 복합 배기 시스템의 수치 해석 모델을 실험 결과와 비교한 결과 0.5-8% 정도의 오차를 보이고 있으며, 절대 평균 오차율은 4% 미만으로 해석 모델을 검증하였다.

3) 배기관 면적비 변경 및 비상 정지 조건 변화에 따른 비교 연구를 통해 배관 내 압력, 벽면 전단응력, 역류 영향을 조사하였으며, 과도한 차압 및 오작동을 유발할 만한 요소는 확인되지 않았다.

이와 같이 본 연구에서 수행한 복합 배기 시스템에 대한 실험 및 수치해석 결과를 토대로 실용적인 활용 가능성을 도출하였다. 유동 특성 및 압력 분포 분석을 통해 안정적인 복합 배기 시스템 설계에 활용될 수 있을 것으로 판단되며, 배기관의 면적비 변화에 따른 유동 특성을 고려하여 시스템의 최적 구조를 찾는 데 이바지하고자 한다. 뿐만 아니라 해당 연구 결과를 기반으로 비상 정지 상황에서 시스템 안정성을 향상시키고 잠재적인 문제 발생을 저감할 수 있을 것으로 예상된다. 또한 다양한 산업 분야에서 응용 가능성을 열어두고, 보일러 및 자동차 등 여러 분야에서 배기 시스템의 성능 향상에 기여할 것으로 기대되며, 향후 연료전지 설치 및 안전 기준안의 기초 자료로 활용될 수 있을 것이다.

Acknowledgments

본 연구는 한국산업기술진흥원의 재원으로 중소벤처기업부의 규제자유특구혁신사업(P0016054) 지원에 의한 연구임.

References

- Joint Related Ministries, “New government energy policy direction”, Korea Institute of Energy Research, 2022. Retreived from https://www.kier.re.kr/resources/download/tpp/policy_220705_data.pdf, .

- Y. J. Jang and J. Y. Gong, “Analysis of international new and renewable energy policy and market”, Korea Energy Economics Institute, 2022. Retrieved from https://www.keei.re.kr/main.nsf/index.html?open&p=%2Fweb_keei%2Fd_results.nsf%2F0%2F8FD9EAF7E70463194925898000264724&s=%3FOpenDocument%26is_popup%3D1, .

-

J. H. Yoo, S. K. Bang, G. Y. Kim, and I. W. Yoon, “Energy efficiency analysis of different types of fuel cells based characteristic heat and electric consumption”, Journal of Korean Institute of Architectural Sustainable Environment and Building Systems, Vol. 15, No. 5, 2021, pp. 525-536.

[https://doi.org/10.22696/jkiaebs.20210044]

- Gas Technical Standards Committee, “Facility/technical/inspection code for urban gas using facilities", Korea Gas Safety Code, 2023. Retrieved from https://cyber.kgs.or.kr/codesrc/kgscode_pdf/2023/FU551_230825.pdf, .

- Gas Technical Standards Committee, “Facility/technical/inspection code for manufacture of gas fuel cells”, Korea Gas Safety Code, 2023. Retrieved from https://cyber.kgs.or.kr/codesrc/kgscode_pdf/2021/AH371_210705.pdf;cyberJSESSIONID=Raj5P75m9QOJCax7d4IR-8YPD3Y8VUfGe9gIIdoa4GWFaDZMhjy5!192730166!268229825, .

- J. H. Baek, T. H. Nam, J. W. Lee, S. K. Lee, and Y. J. Lee, “Analysis of safety standard for stationary fuel cell system common vent”, Korean Journal of Hazardous Materials, Vol. 4, No. 2, 2016, pp. 69-75. Retrieved from https://www.kci.go.kr/kciportal/ci/sereArticleSearch/ciSereArtiView.kci?sereArticleSearchBean.artiId=ART002196193, .

-

E. K. Lee, J. W. Lee, J. S. Moon, S. H. Lee, and D. H. Shin, “An empirical evaluation of safety of the common vent structure for stationary fuel cell systems”, Journal of Hydrogen and New Energy, Vol. 29, No. 6, 2018, pp. 596-605.

[https://doi.org/10.7316/KHNES.2018.29.6.596]

-

D. K. Lee, J. H. Yoon, and H. W. Song, “Evaluation of system safety for SOFC integrated exhaust using risk assessment method and pipeline network simulation”, Journal of the Korean Society for Environmental Technology, Vol. 24, No. 3, 2023, pp. 193-201.

[https://doi.org/10.26511/JKSET.24.3.6]

-

M. S. Gandhi, A. A. Ganguli, J. B. Joshi, and P. K. Vijayan, “CFD simulation for steam distribution in header and tube assemblies”, Chemical Engineering Research and Design, Vol. 90, No. 4, 2012, pp. 487-506.

[https://doi.org/10.1016/j.cherd.2011.08.019]

-

O. Tonomura, S. Tanaka, M. Noda, M. Kano, S. Hasebe, and I. Hashimoto, “CFD-based optimal design of manifold in plate-fin microdevices”, Chemical Engineering Journal, Vol. 101, No. 1-3, 2004, pp. 397-402.

[https://doi.org/10.1016/j.cej.2003.10.022]

-

S. Park, J. Yang, J. Oh, I. S. Ye, C. Ryu, and S. K. Park, “Effect of operating pressure on the heat transfer and particle flow characteristics in the syngas quench system of an IGCC process”, Journal of Hydrogen and New Energy, Vol. 25, No. 1, 2014, pp. 97-104.

[https://doi.org/10.7316/KHNES.2014.25.1.097]

- R. Vikram, M. Snehamoy, and D. Sanyal, “Analysis of the turbulent fluid flow in an axi-symmetric sudden expansion”, International Journal of Engineering Science and Technology, Vol. 2, No. 6, 2010, pp. 1569-1574. Retrieved from https://www.researchgate.net/publication/50281749_Analysis_of_the_Turbulent_Fluid_Flow_in_an_Axi-symmetric_Sudden_Expansion, .

-

M. Everts and J. P. Meyer, “Relationship between pressure drop and heat transfer of developing and fully developed flow in smooth horizontal circular tubes in the laminar, transitional, quasi-turbulent and turbulent flow regimes”, International Journal of Heat and Mass Transfer, Vol. 117, 2018, pp. 1231-1250.

[https://doi.org/10.1016/j.ijheatmasstransfer.2017.10.072]