응축형 수소 액화 시스템에 대한 LabVIEW 기반 데이터 저장 및 모니터링 프로그램 개발

2023 The Korean Hydrogen and New Energy Society. All rights reserved.

Abstract

In this study, a compact hydrogen liquefaction system was constructed with the aim of creating a data storage and monitoring program for liquid hydrogen production. This program was designed to receive and record signals from diverse control equipment through the LabVIEW software. A range of measurement instruments were devised to collect data, encompassing variables such as flow rate, pressure, temperature, and liquid level. As a result, it was possible to directly check the production of liquid hydrogen by obtaining various data of condensed liquid hydrogen. In addition, it was confirmed that long-term storage of liquid hydrogen is possible by developing automatic ON/OFF through the LabVIEW program.

Keywords:

Liquid hydrogen, Liquefaction system, LabVIEW, Data storage, Monitoring program키워드:

액화수소, 액화 시스템, 랩뷰, 데이터 저장, 모니터링 프로그램1. 서 론

기체 수소는 700 bar의 고압의 압축 상태에서 저장탱크 혹은 트레일러에 저장되어 폭발 위험성이 높다. 따라서 수소의 장기 저장 및 이송에 많은 어려움을 겪고 있다. 액체 수소는 기체 수소를 -253℃의 매우 낮은 온도로 냉각하여 액화한 것으로 기체 대비 부피가 800배나 작아 저장성이 높으며, 운송 효율도 약 7배 이상 높다. 기체 수소를 액화하기 위해서는 가스를 극저온으로 냉각시키기 위한 에너지가 많이 소요되지만, 이후의 저장이나 이송에서의 비용이 적게 들기 때문에 400-500 kg/day 이상의 수소를 사용하는 충전소에서는 액체 수소를 공급받는 것이 경제적으로 유리하다1-5).

액체 수소의 적용 분야는 수소 충전소용 저장 용기 및 육상, 해상, 항공 등의 모빌리티용 저장 용기 등이 있다. 이러한 액체 수소 저장 설비가 필요한 모빌리티의 수소 적용을 확대하기 위해 액체 수소를 저장하고 활용하는 기술이 필요하다. 수소에너지 생산, 저장, 운송 관련하여 수요가 증대되고 있으나 수소에너지 운송과 인프라 구축은 매우 부족한 실정이다6-9). 수소 액화 저장 시스템은 기체 수소를 냉각한 후 단열 팽창시켜 냉매의 온도를 더욱 낮아지게 하는 등엔트로피(isentropic) 과정을 거쳐 액상으로 상변화시키고, 상변화된 액체 수소를 시스템 내부 또는 외부에 일정 기간 저장하면서 발생하는 boil-off gas를 최소화할 수 있는 기술이다. 특히 응축형 수소 액화 시스템은 높은 에너지 밀도, 안전한 저장, 적은 공간 요구, 차량 연료로의 적합성, 장기 저장, 생산 및 유통의 유연성, 냉각 및 냉동 응용 및 친환경적인 측면에서 다양한 장점을 보유하고 있다. 이러한 이유로 많은 연구자에 의해 소형 수소 액화 저장 시스템에 관한 다양한 연구가 진행되고 있다10-13).

Baik과 Notardonato14)는 발사체 응용을 위한 극저온 추진제로 액체 수소를 사용하기 위해 수소 액화, 밀집화, zero boil off (ZBO) 저장 테스트를 포함한 다양한 기능을 갖춘 저장 시스템을 구축하였다. Baik 등15)은 상용화된 Gifford-McMahon (GM) 극저온 냉동기를 활용하여 직접 냉각식 수소 액화 장지를 설계, 제작 및 시험하였다. 해당 연구에서는 소형 수소 액화 시스템의 상세한 설계 방법, 손실 분석, 부품 제작 개요 및 실험 결과 등을 논의하였다.

Garceau 등16)은 액체 수소 저장 탱크, 진공 재킷 이송 라인 및 수소 액화 장치 설계, 구축 및 결합을 통해 소규모 수소 액화 플랜트를 형성하였다. 고진공 multi-layer insulation을 활용하여 열전달을 최소화함으로써 수소의 증발을 제한하도록 설계하였다. Xie 등17)은 소규모 수소 액화를 목표로 2단 GM 냉동기를 기반으로 상온 수소를 미량 양압의 직접 액화 방식을 설계하였다. 액화 장치에 대한 많은 실제 작동 프로세스에 대해 연구가 수행되었으며, 설계 및 운영에 대한 정보를 제공하였다.

응축형 수소 액화 시스템에서 액체 수소 생산 시 안전과 제어를 위해 용기 내부의 압력 및 온도를 확인하는 것은 매우 중요하다. 또한 정상적인 기체 수소의 액화 여부를 확인하고 개선하기 위해서는 용기 내부로 공급되는 기체 수소의 유량 및 적산량, 용기 내부 압력 및 온도 변화 등 액화가 이루어지는 모든 과정을 기록해야 한다. 기본적으로 저장 용기를 냉각하고 액체 수소를 생산하기 위해 많은 시간이 소비되며, 각종 데이터를 실시간으로 보면서 저장할 수 있는 프로그램이 필요하다. 이러한 이유로 본 연구는 응축형 수소 액화 시스템을 구축하여 각종 컨트롤 장비의 신호를 LabVIEW 프로그램(National Instruments, Austin, TX, USA)으로 전달받아 기록할 수 있는 액체 수소 생산용 데이터 저장 모니터링 프로그램을 개발하였다.

2. 설계 및 제작

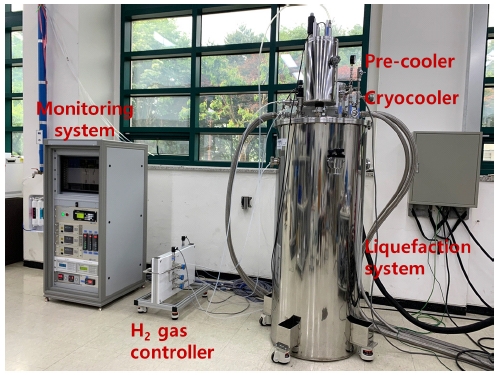

Fig. 1은 본 연구에서 고려한 응축형 수소 액화 시스템의 구성을 보여준다. 본 연구에서 설계한 시스템은 액체 질소를 활용한 예냉기(pre-cooler), 헬륨 압축기에 연결된 극저온 냉동기(cryocooler), 액체 수소의 저장을 위한 액화 시스템(liquefaction system), 유량 조절을 위한 수소 가스 컨트롤러(H2 gas controller) 및 모니터링 시스템(monitoring system) 등으로 구성된다.

본 연구에서 제작된 액체 수소 용기의 주요 특징은 다음과 같다. 첫째, 극저온 냉각기 2대를 활용하여 액체 수소 생산성을 극대화하였다. 둘째, 효과적인 수소 액화를 위하여 히트 파이프를 설계하였다. 셋째, Ortho-Para 컨버터(상변화) 기술을 적용하였다. 넷째, 복사로 인한 열손실을 최소화하기 위한 용기 내벽과 외벽 사이에 LN2 실드를 설계하였다. 마지막으로 비용과 시간 측면에서 효율적인 기체 수소 액화를 위한 LN2 예냉기를 설계하였다.

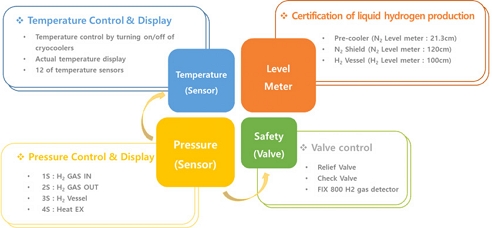

Fig. 2는 본 연구에서 고려한 응축형 수소 액화 시스템의 측정 데이터 및 제어 목록을 나타낸다. 온도의 경우 액체 수소 생성에 직접적으로 연관이 있으므로 제어 및 측정이 매우 중요하다. 실제 냉동기의 ON/OFF를 통해 온도 조절이 가능하며, 실제 온도의 정확한 데이터를 확보하는 것이 필요하다. 이러한 이유로 본 연구에서는 12개의 온도 센서를 부착하여 데이터를 확보하였다. 압력의 경우 안전과 수소 액화에 동시에 관여하므로, 다양한 위치에서 정확한 데이터를 확보하는 것이 필요하다. 본 연구에서는 기체 수소의 입출구, 용기 및 열교환기 등에 압력 센서를 부착하여 데이터를 각각 확보하였다. 레벨미터의 경우 다양한 위치에서 액체 질소의 소비량 및 액체 수소의 생산량 등을 확인하는 것이 가능하다. 본 연구에서는 예냉 장치, LN2 실드 및 용기 등에 레벨미터를 설치하여 각 액체의 소비량과 생산량 등을 측정하였다. 또한 사고 방지를 위해 필수적으로 요구되는 사항은 안전밸브를 설치하는 것이다. 액화 수소 안전밸브는 극저온에서 재료 및 성능에 대한 안전성 확보를 위해 극저온 환경에서 발생할 수 있는 저온취성에 적합한 재료 사용 및 성능 등을 확인해야 한다. 본 연구에서는 기체 수소의 분포 및 이동에 따라 릴리프 밸브(relief valve), 체크 밸브(check valve) 등을 적절하게 활용하였다.

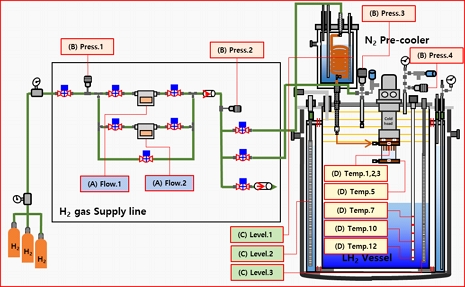

Fig. 3은 본 연구에서 고려한 응축형 수소 액화 시스템의 측정 위치를 간략하게 나타낸다. Fig. 3(a)를 보면, 액화 수소 제조에 공급되는 기체 수소의 양을 조절하기 위해 질량 유량 제어기(mass flow controller)를 기체 수소 컨트롤러에 설치하였다. 최적의 액체 수소 생산을 위해서는 용기 내부의 온도와 압력을 제어하는 것이 중요하다. 용기의 압력은 안전과 직접적인 관련이 있으므로 전체 시스템에 걸친 압력 감지 및 제어가 필요하다. 이러한 이유로 Fig. 3(b)를 보면 다양한 위치에서 방폭 인증된 압력 센서가 사용되었다. 또한 Fig. 3(c)를 보면 사전 냉각에 사용되는 액체 질소와 생산된 액체 수소의 수준을 모니터링하기 위해 전용 레벨미터(level meter)가 활용되었다. 온도 측정은 액체 수소 용기 내 위치한 실리콘 다이오드(silicon diode, SD) 열전대를 사용하여 수행되었다. Fig. 3(d)에서 보면 12개의 온도 센서(SD1- SD12)가 액체 수소 생산 중 온도를 모니터링하기 위해 용기 내의 다른 위치에 부착되었다.

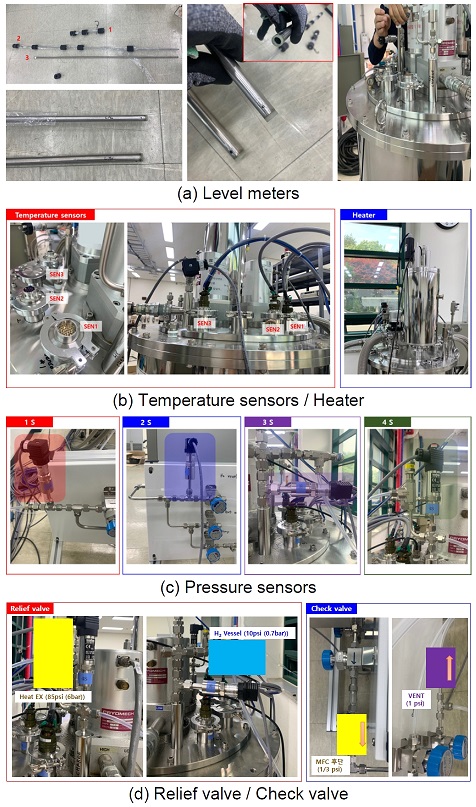

Fig. 4는 본 연구에서 고려한 주요 측정 장비의 설치 모습을 나타낸다. 레벨미터의 경우 플랜지 중앙 부분에는 생산된 액체 수소의 수위를 확인하기 위한 액화 수소 전용 레벨미터를 설치하였으며, LN2 실드와 LN2 예냉 장치의 액체 질소 레벨을 모니터링 하기 위해 LN2 전용 레벨미터도 설치하였다. 그리고 저장 용기의 상부 플랜지 부분에 부착된 32핀 피드 스루(feed-thoughs)를 통해 온도 센서에서 신호를 수신할 수 있으며 용기 내부의 콜드 헤드에 연결된 히트 파이프 온도 및 주입된 기체 수소의 온도와 같은 정보를 제공할 수 있도록 하였다. 또한 Ortho-Para 수소 변환 시 산화철 촉매를 다시 채울 수 있도록 예냉 장치와 히프 파이프 내부에 히터를 설치하였다. 압력의 경우 질량 유량 제어기에 공급되는 수소 압력(1S), 용기로 공급되는 수소 압력(2S), 액체 수소 생산 용기의 내부 압력(3S), 및 히트 파이프 내부 압력(4S) 등의 데이터를 측정하였다. 액화 수소 생산 중 정전 등의 상황에서 용기의 과도한 압력을 자연적으로 배출하여 폭발을 방지하기 위해 2개의 릴리프 밸브를 설치하였다. 또한 수소 공급 시 공기 등 다른 기체가 유입되지 않도록 체크 밸브를 설치하였다. 하나의 릴리프 밸브는 작동 압력이 85 psi로 설정된 히트 파이프에 설치되었고, 다른 하나는 작동 압력이 10 psi인 액체 수소가 저장되는 수소 저장 용기에 설치되었다. 체크 밸브는 1/3 psi로 설정된 질량 유량 제어기 후단과 1 psi로 설정된 벤트 라인에 각각 설치되었다.

3. LabVIEW 기반 프로그램 개발

액체 수소 생산을 위해 냉동기 가동 후 종료할 때까지 평균적으로 10시간 이상의 시간이 소요되었는데, 이 데이터를 수기로 기록하는 것에는 한계가 있다. 이러한 이유로 본 연구에서는 각종 컨트롤 장비의 신호를 LabVIEW 프로그램으로 전달받아 기록할 수 있는 액체 수소 생산용 데이터 저장 프로그램을 개발하였다.

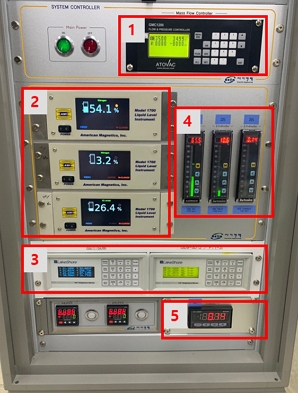

Fig. 5는 본 연구에서 고려한 액화 시스템 장비의 컨트롤러별 통신 장비를 나타낸다. 액체 수소 장비에 사용되는 센서의 값을 받아들이는 컨트롤러의 통신 방법은 크게 RS-232와 RS-485로 구분된다. 컨트롤러의 신호를 LabVIEW 프로그램으로 전달받기 위해서는 가장 먼저 컨트롤러별 통신 방법을 확인해야 한다. 본 연구에서 고려한 액체 수소 장비 통신은 RS-232의 경우 GMC1200 (ATOVAC, Yongin, South Korea; 1: flow & pressure contoller) 2EA, Model 1700 (American Magnetics, Oak Ridge, TN, USA; 2: level meter) 3EA, Lake shore 218 (Lake shore Cryotronics, Westerville, OH, USA; 3: temperature monitor) 2EA이며, RS-485의 경우 KN-1040B (Autonics, Busan, South Korea; 4: pressure gauge) 3EA, KN-2240W (Autonics, Busan, South Korea; 5: pressure gauge) 1EA 등이 있다.

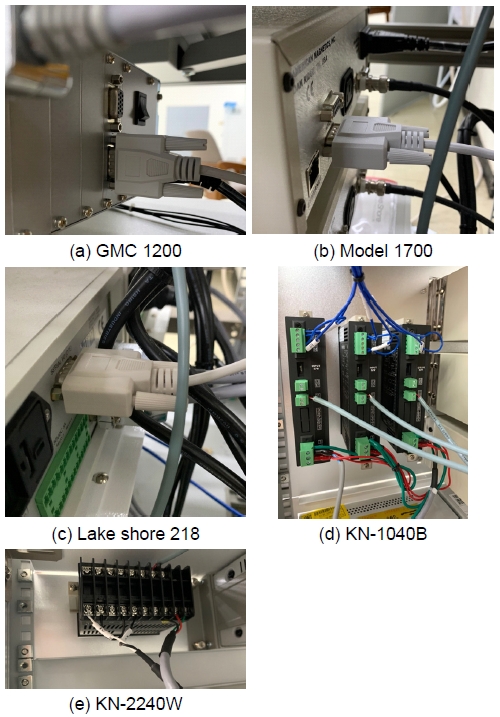

액체 수소 장비에 사용되는 컨트롤러의 통신 방법 중 RS-232 통신을 위해서는 RS-232 전용 케이블이 필요하다. RS-232 케이블은 연결 타입에 따라 크로스 타입과 다이렉트 타입으로 구분된다. RS-232 통신을 하는 컨트롤러라도 컨트롤러의 종류에 따라 크로스 타입과 다이렉트 타입을 구분해야 한다. 일반적으로 국제 표준화가 되어 있는 RS-232 케이블과 달리 RS-485 케이블의 경우 통신 장비별로 다른 핀맵을 가지고 있다. 따라서 RS-485 통신을 하기 위해서 컨트롤러별 제작 업체에서 제공하는 핀맵을 참고하여 케이블을 제작하였다.

Fig. 6은 액화 장비 통비의 컨트롤러별로 연결된 케이블을 보여준다. 크로스 타입과 다이렉트 타입으로 구분되는 RS-232 케이블의 경우 규격품을 사용하였다. 크로스 타입과 다이렉트 타입의 케이블은 핀 맵 배치도가 다를 뿐만 아니라 커넥터 암수 여부 또한 다르다. RS-232 컨버터의 경우 수놈 타입이며 다이렉트 타입과 크로스 타입 공용으로 사용되었다.

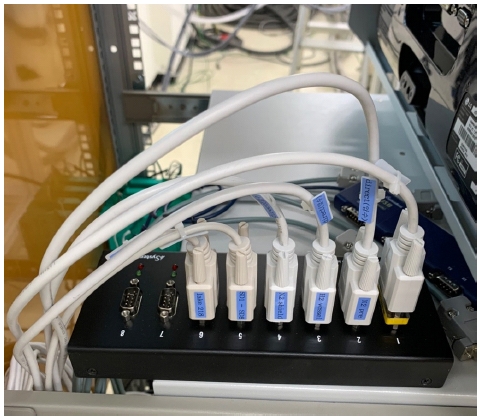

Fig. 7은 RS-233 및 RS-485 컨버터에 연결된 케이블을 나타낸다. 본 연구에서는 각 컨트롤러별 통신 타입을 확인하고 통신 케이블별 핀맵을 확인한 후 최종적으로 통신 케이블을 구동 PC에 연결하였다. 본 연구에서는 구동 PC에 컨트롤러와 연결된 케이블을 다이렉트로 연결하지 않고 RS-232 및 RS-485 컨버터를 사용하여 연결하였다. RS-232 컨버터는 8채널, RS-485 컨버터는 4채널을 사용하였다. 마지막으로 각각 연결된 컨트롤러의 채널에 따른 port를 확인하고 설정함으로써 제작된 LabVIEW 프로그램이 정상 작동되는지 검토하였다.

4. 결과 및 고찰

4.1 LabVIEW 프로그램 정상 작동 확인

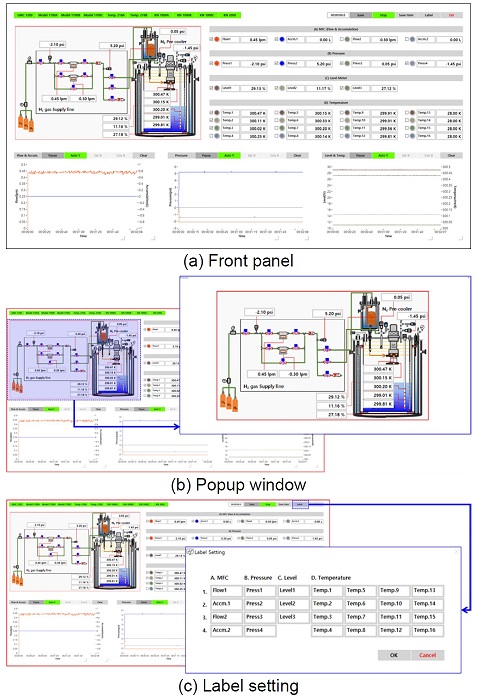

Fig. 8은 액체 수소 생산 실험 데이터 저장을 위해 제작된 LabVIEW 프로그램의 프런트 패널을 나타낸다. 본 연구에서 제작한 LabVIEW 프로그램은 기능적으로 액체 수소 생산을 위한 유량, 압력, 온도 및 수위 등 모든 데이터를 원하는 샘플링 시간별로 기록되도록 디자인하였다.

좌측 상단에 액체 수소 장비 모식도를 추가하여 실험 과정에서 발생하는 일들을 시각적으로 확인할 수 있도록 디자인하였다. 우측 상단에는 질량 유량 제어기를 통해 기록되는 기체 수소 공급에 관련된 유량 및 적산량을 보여주도록 하였다. 추가적으로 액체 수소 용기의 4가지 지점의 압력과 3가지 지점의 수위, 12가지 지점의 온도 등을 확인할 수 있도록 디자인하였다. 하단에는 총 3개의 그래프를 통해 질량 유량 제어기와 관련된 수소 유량과 적산량, 압력과 온도, 수위 등을 실시간으로 피팅할 수 있도록 디자인하였다.

실험 과정을 시각적으로 보여주기 위해 모식도를 추가적으로 수정하여 좌측 상단의 모식도를 클릭 시 전체 화면으로 볼 수 있도록 제작하였다. 또한, 데이터 저장 시 엑셀 파일에 저장되는 이름을 변경할 수 있도록 label setting 기능을 추가하였다. 우측 상단의 label 버튼 클릭 시 label setting 화면이 생성되어 각각 할당되는 데이터의 결과를 확인할 수 있도록 하였다.

4.2 액체 수소 생산 결과

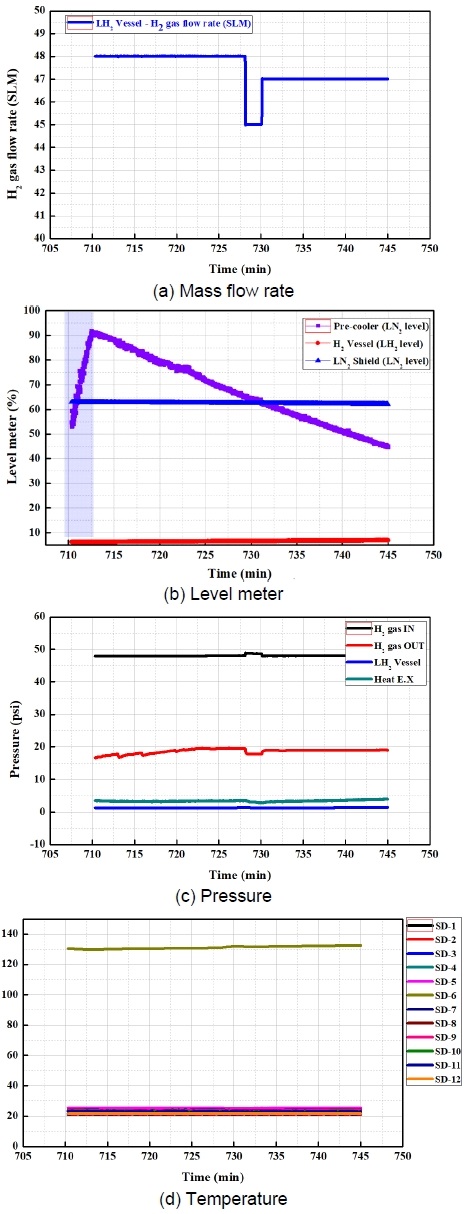

Fig. 9는 본 연구를 통해 제작된 LabVIEW 프로그램 통해 확보한 액체 수소 생산 데이터를 보여준다. 본 연구에서 수행한 액체 수소 생산 과정은 예냉 과정과 액화 과정으로 구분된다. 해당 결과는 액체 수소 생산 과정에서 일부를 LabVIEW 프로그램을 통해 확보한 것이다.

먼저 유량의 경우, 시간에 따른 압력의 변화에 따라 약간의 영향을 받지만 45-48 LPM의 일정한 수소가스의 유량 결과가 나타남을 알 수 있다. 레벨미터의 경우 보라색 영역과 같이 액체 질소의 주입에 따라 pre-cooler 내부의 수위가 증가하며, 시간이 지남에 따라 수소를 액화하기 위해 수위가 점점 감소하는 것을 확인할 수 있다. LN2 실드의 액체 질소의 경우 저장 용기 내부 및 외부 사이의 진공에 의해 수위의 큰 변화가 없다. 액체 수소 생산과 관련하여 용기 내부의 수위는 미세하게 증가하는 것을 알 수 있다. 압력의 경우 시간에 따라 거의 일정한 값을 유지하며, H2 gas out과 LH2 vessel의 압력이 차이가 나는 이유는 촉매에 의한 차압 및 온도차 등에 의해 약간의 압력 차이가 발생하기 때문이다. 온도의 경우, 저장 용기 내부의 기체 수소가 주입되는 부분(SD6)을 제외하고 모두 20 K에 가까운 일정한 값에 도달하는 것을 볼 수 있다. 서로 다른 위치에서 센서의 온도 변화를 모니터링하여 용기 내부에서 생성되는 액체 수소의 양을 대략적으로 추정할 수 있었다. 따라서 본 연구에서 개발한 LabVIEW 프로그램을 통해 응축형 액화 수소의 다양한 데이터를 확보하여 액체 수소의 생산을 직접적으로 확인할 수 있었다.

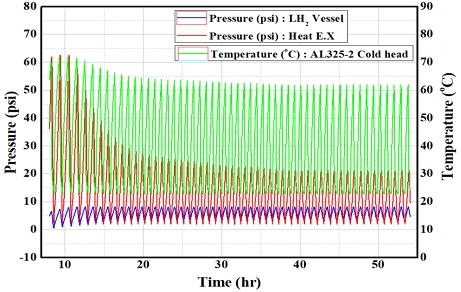

Fig. 10은 본 연구에서 개발한 LabVIEW 프로그램을 통해 극저온 냉동기의 자동 ON/OFF를 구현한 결과를 나타낸다. 액체 수소 장비에 사용되는 컨트롤러들과 같이 극저온 냉동기도 ON/OFF 제어를 하기 위해서는 별도의 케이블을 사용하여 통신해야 한다. 따라서 냉동기 ON/OFF 시점에서 냉동기에 주어진 명령어들을 수집하여 실제 ON/OFF 기능을 하는 명령어를 찾아 LabVIEW 프로그램에 적용하였다.

본 연구에서는 응축형 수소 액화 시스템 내부의 구성 부품에 대해 LabVIEW 프로그램을 통해 측정되는 적절한 압력 조건에 따라 극저온 냉동기가 ON/OFF가 되도록 설정하였다. 일정한 양의 액체 수소 생산 이후 장기 보관을 하기 위해 자동으로 냉동기가 ON/OFF가 되도록 설정하였으며, 압력 조건에 따라 기화와 액화가 지속적으로 반복되는지 확인하였다. 결과적으로 냉동기 ON/OFF 제어 기술에 의해 용기 외부로 수소 가스가 배출되지 않고 용기 내부 안에서 기화와 액화를 반복하며 최종적으로는 ZBO와 같은 효과를 볼 수 있었다. 따라서 본 연구에서 개발한 LabVIEW 프로그램을 통해 응축형 수소 액화 시스템의 극저온 냉동기의 자동 ON/OFF 기술을 개발하여 액체 수소의 장기 저장이 가능함을 확인할 수 있었다.

5. 결 론

본 연구에서는 응축형 수소 액화 시스템을 구축하여 각종 컨트롤 장비의 신호를 LabVIEW 프로그램으로 전달받아 기록할 수 있는 액체 수소 생산용 데이터 저장 모니터링 프로그램을 개발하였다. 액체 수소의 생산을 확인하기 위하여 유량, 압력 및 온도, 수위 등의 데이터를 확보하기 위한 다양한 측정 장비들을 구축하였다. 본 연구에서는 평균적으로 10시간 이상의 시간이 소요되는 액체 수소 생산을 위해 각종 컨트롤 장비의 신호를 LabVIEW 프로그램으로 전달받아 기록할 수 있는 액체 수소 생산용 데이터 저장 프로그램을 개발하고자 하였다. 컨트롤러의 신호를 프로그램으로 전달받기 위해 가장 먼저 컨트롤러별 통신 방법을 확인하였다. 그리고 각각 연결된 컨트롤러의 채널에 따른 port를 확인하고 설정함으로써 제작된 프로그램이 정상 작동되는지 검토하였다. 연구를 통해 개발된 LabVIEW 프로그램을 통해 응축형 액화 수소의 다양한 데이터를 확보하여 액체 수소의 생산을 직접적으로 확인할 수 있었으며, 응축형 수소 액화 시스템의 극저온 냉동기의 자동 ON/OFF 기술을 개발하여 액체 수소의 장기 저장이 가능함을 확인하였다.

Acknowledgments

본 연구는 2023년도 중소벤처기업부의 기술개발사업 지원에 의한 연구임(23A02099). 본 연구는 2023년도 정부(과학기술정보통신부)의 재원으로 국가과학기술연구회의 지원을 받아 수행된 한국전기연구원 기본 사업임(No. 23A01043).

References

-

Y. Ma, Y. Li, K. Zhu, Y. Wang, L. Wang, and H. Tan, “Investigation on no-vent filling process of liquid hydrogen tank under microgravity condition”, International Journal of Hydrogen Energy, Vol. 42, No. 12, 2017, pp. 8264-8277.

[https://doi.org/10.1016/j.ijhydene.2017.02.198]

-

L. Wang, T. Yan, J. Wang, S. Ye, Y. Li, R. Zhuan, and B. Wang, “CFD investigation on thermodynamic characteristics in liquid hydrogen tank during successive varied-gravity conditions”, Cryogenics, Vol. 103, 2019, pp. 102973.

[https://doi.org/10.1016/j.cryogenics.2019.102973]

-

G. Wei and J. Zhang, “Numerical study of the filling process of a liquid hydrogen storage tank under different sloshing conditions”, Processes, Vol. 8, No. 9, 2020, pp. 1020.

[https://doi.org/10.3390/pr8091020]

-

Y. Choi, J. Kim, S. Park, H. Park, and D. Dhang, “Design and analysis of liquid hydrogen fuel tank for heavy duty truck”, International Journal of Hydrogen Energy, Vol. 47, No. 32, 2022, pp. 14687-14702.

[https://doi.org/10.1016/j.ijhydene.2022.02.210]

-

S. Telikapalli, R. M. Swain, P. Cheetham, C. H. Kim, and S. V. Pamidi, “Electric aircraft fueled by liquid hydrogen and liquefied natural gas”, IOP Conference Series: Materials Science and Engineering, Vol. 1241, 2022, pp. 012035.

[https://doi.org/10.1088/1757-899X/1241/1/012035]

-

O. Faye, J. Szpunar, and U. Eduok, “A critical review on the current technologies for the generation, storage, and transportation of hydrogen”, International Journal of Hydrogen Energy, Vol. 47, No. 29, 2022, pp. 13771-13802.

[https://doi.org/10.1016/j.ijhydene.2022.02.112]

-

S. Krasae-in, J. H. Stang, and P. Neksa, “Development of large-scale hydrogen liquefaction processes from 1898 to 2009”, International Journal of Hydrogen Energy, Vol. 35, No. 10, 2010, pp. 4524-4533.

[https://doi.org/10.1016/j.ijhydene.2010.02.109]

-

K. Ohlig and L. Decker, “The latest developments and outlook for hydrogen liquefaction technology”, AIP Conference Proceedings, Vol. 1573, No. 1, 2014, pp. 1311-1317.

[https://doi.org/10.1063/1.4860858]

-

M. Aasadnia and M. Mehrpooya, “Large-scale liquid hydrogen production methods and approaches: a review”, Applied Energy, Vol. 212, 2018, pp. 57-83.

[https://doi.org/10.1016/j.apenergy.2017.12.033]

-

S. W. Karng, N. Garceau, C. M. Lim, J. H. Baik, S. Y. Kim, and I. H. Oh, “Performance of a 5 L liquid hydrogen storage vessel”, Journal of Hydrogen and New Energy, Vol. 26, No. 3, 20 15, pp. 234-240.

[https://doi.org/10.7316/KHNES.2015.26.3.234]

-

J. H. Baik, S. W. Karng, H. Kang, N. Garceau, S. Y. Kim, and I. H. Oh, “Design and operation of a small-scale hydrogen liquefier”, Journal of Hydrogen and New Energy, Vol. 26, No. 2, 2015, pp. 105-113.

[https://doi.org/10.7316/KHNES.2015.26.2.105]

-

Y. Jiang, Y. Yu, Z. Wang, S. Zhang, and J. Cao, “CFD simulation of heat transfer and phase change characteristics of the cryogenic liquid hydrogen tank under microgravity conditions”, International Journal of Hydrogen Energy, Vol. 48, No. 19, 2023, pp. 7026-7037.

[https://doi.org/10.1016/j.ijhydene.2022.04.006]

-

W. Jiang, P. Sun, P. Li, Z. Zuo, and Y. Huang, “Transient thermal behavior of multi-layer insulation coupled with vapor cooled shield used for liquid hydrogen storage tank”, Energy, Vol. 231, 2021, pp. 120859.

[https://doi.org/10.1016/j.energy.2021.120859]

-

J. H. Baik and W. U. Notardonato, “Initial test results of laboratory scale hydrogen liquefaction and densification system”, AIP Conference Proceedings, Vol. 823, No. 1, 2006, pp. 1530-1537.

[https://doi.org/10.1063/1.2202577]

-

J. H. Baik, S. W. Karng, N. Garceau, Y. H. Jang, C. M. Lim, S. Y. Kim, and I. H. Oh, “Development of 1 L hr-1 scale hydrogen liquefier using Gifford-McMahon (GM) cryocooler”, AIP Conference Proceedings, Vol. 1573, No. 1, 2014, pp. 1357-1364.

[https://doi.org/10.1063/1.4860864]

-

N. M. Garceau, J. H. Baik, C. M. Lim, S. Y. Kim, I. H. Oh, and S. W. Karng, “Development of a small-scale hydrogen liquefaction system”, International Journal of Hydrogen Energy, Vol. 40, No. 35, 2015, pp. 11872-11878.

[https://doi.org/10.1016/j.ijhydene.2015.06.135]

-

F. Xie, S. Xia, Y. Zhu, Y. Ma, and Y. Li, “Experimental study on small-scale hydrogen liquefaction of 0.5 L/h”, International Journal of Hydrogen Energy, Vol. 47, No. 90, 2022, pp. 38258-38270.

[https://doi.org/10.1016/j.ijhydene.2022.08.304]