유한요소 해석을 이용한 액화수소 펌프 누설량 예측

2023 The Korean Hydrogen and New Energy Society. All rights reserved.

Abstract

Until recently, ships, automobiles, and drones using hydrogen energy are being actively researched. In addition, stations and facilities for hydrogen supply are being developed widely. Among them, a hydrogen pump is necessary for compressing it and transfer to other stations. The liquid hydrogen pump is operated at very high pressure up to 90 MPa. In our research, a reciprocating plunger pump is studied. Especially, a leakage in a liquid hydrogen pump is predicted using a finite element method. As a result, it was found that leak mass flow rates changed from 0.09 to 2.20 kg/h, when the gaps were given from 2 to 6 µm. Thus pump efficiencies were calculated from 99.9 to 97.9%, when the gaps changed from 2 to 6 µm. These results are useful for the design of the liquid hydrogen pump.

Keywords:

Finite element methods, Liquid hydrogen pump, Leakage, Reciprocating, Plunger키워드:

유한요소 해석, 액화수소 펌프, 누설, 왕복동, 플런저1. 서 론

최근 수소는 친환경 에너지원으로 각광받고 있으며, 다양한 산업에 응용되고 있는 추세이다1). 특히 수소 자동차, 수소 드론 및 수소 선박 등의 연료로 사용될 경우 배출가스가 거의 없는 장점을 가지고 있어서 연구가 활발하게 이루어지고 있다. 이와 더불어 수소 스테이션 및 수소를 압축하여 공급하기 위한 펌프, 이를 저장하는 탱크 등이 다양하게 연구 및 개발되고 있다. 특히 고압으로 수소를 압축할 수 있는 펌프의 개발이 중요하다.

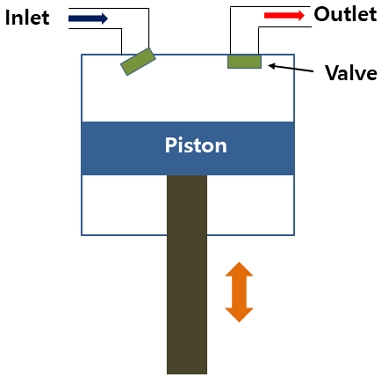

이러한 수소 펌프의 작동 원리로 왕복동 방식, 리니어 방식, 멤브레인 방식 등이 있다1). 또한 수소연료 전지 자동차의 연료 펌프로는 스크롤(scroll) 펌프, claw 펌프, 원심 펌프 등이 있다2). 그중 왕복동 방식의 구조는 Fig. 1과 같다. 먼저 아래 rod로부터 전달되는 상하 왕복 운동으로 피스톤이 움직이게 된다. 이 경우 피스톤이 아래쪽으로 하강하면서 입구 밸브가 열리게 되고, 위쪽으로 상승하면서 압축되며, 압축된 기체 또는 액체는 출구 밸브가 열려서 이동하게 된다. Petitpas와 Aceves3)는 액체수소 펌프의 성능과 내구성을 테스트하여 논문을 발표하였는데, 사용한 펌프는 왕복동 방식이었으며, 최대 70 MPa까지 작동함을 확인하였다. 그리고 총 456회의 반복 테스트를 통해 펌프의 성능을 평가하였다. 한편 Li 등4)은 35 MPa의 압력으로 -40℃의 액화수소를 공급할 수 있는 왕복동 펌프를 개발하였다. 본 펌프는 이동형 수소 충전 장치에 사용되며, 수소 탱크 내에 잠겨 있는 상태에서 작동한다. Li 등4)은 총 6개월간의 성능 테스트를 진행하여 1,350회 충전 실험을 수행하였다고 보고하고 있다.

한편, 수소 탱크에 대한 연구도 활발히 이루어지고 있다. Melideo 등5)은 수소 탱크를 채울 때와 비울 때의 거동을 전산유체역학(computational fluid dynamics, CFD)을 이용하여 예측하였다. 그리고 실제 실험을 통하여 -40℃에서 80℃까지의 범위에서 작동하는 수소 탱크 내외부의 온도를 측정하고, 이를 해석 결과와 비교하였다. Oh 등6)은 수소 저장용 탱크 내에 있는 튜브 형상에 따른 온도분포 특성에 대한 연구를 진행하였다. Lee 등7)은 수치해석을 이용하여 수소 잔존 용량에 따른 수소 탱크 충전 시간 및 온도 변화를 예측하였다. 또한 Li 등8)은 고압 충전을 할 때 수소 저장 탱크의 온도 변화와 충전량에 관한 해석을 수행하였다.

액화수소 펌프는 고압에서 작동하므로 실린더와 벽 사이의 미세한 틈으로 누설이 발생할 수 있다. Zhang 등9)은 수소 연료전지 자동차의 연료 순환 펌프 내에서 일어날 수 있는 누설에 대해 연구하였다. 이 연료 펌프는 스크롤 타입(scroll-type)이었으며 CFD를 이용하여 펌프 누설량을 계산하였다. Dong 등10)은 claw-type 수소 펌프가 작동할 때 두 개의 rotor 사이의 간극에 따른 누설량을 계산을 통해 예측하였다. 그러나 고압에서 작동하는 왕복동 수소 펌프의 누설에 대한 연구는 미진한 상황이다.

본 연구에서는 90 MPa에서 작동할 수 있는 극저온 액화수소 펌프를 개발하고자 하였다. 이를 위해 실린더 내의 피스톤과 벽면 사이의 미세한 틈새로 새는 누설량을 유한요소 해석 프로그램인 Ansys를 이용하여 예측하였다. 그리고 이 결과를 이용하여 펌프의 체적 효율을 계산하였다.

2. 해 석

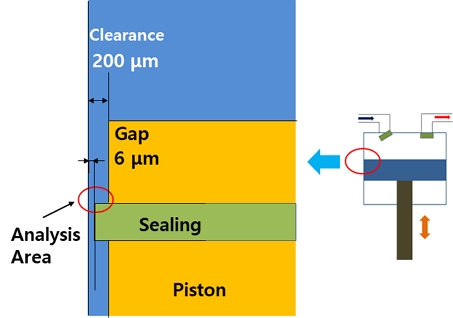

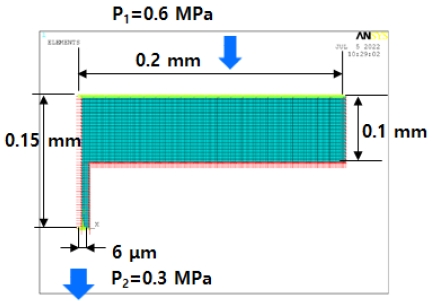

액화수소 고압 펌프의 실린더 내 누설의 해석 및 설계를 위해 상용 소프트웨어인 Ansys (Ansys, Canonsburg, PA, USA)를 이용하여 유한요소 해석(finite element methods, FEM)을 수행하였다. Fig. 2에 해당 해석이 설명되어 있다. 피스톤과 벽면 사이에는 200 μm의 유격이 설정되었고, 실링과 벽면 사이의 틈은 2-6 μm로 바꾸어 가며 해석을 수행하였다. 전체 실린더 내부를 모두 해석할 경우 격자수가 많이 늘어나게 되어 가로×세로가 0.20×0.15 mm의 미세한 영역을 대상으로 해석하였다. Fig. 3에 FEM 해석 모델을 도시하였으며, 경계 조건과 치수를 함께 표기하였다. 또한 Fluid141 요소(element)를 사용하였으며, 격자의 크기는 가로×세로가 1×5 μm이고, 틈새의 길이가 6 μm인 경우 총 4,402개의 격자가 사용되었다. 피스톤 상단에서부터 틈새로 입구 쪽에는 0.6 MPa의 압력이 주어졌으며, 하단 출구 쪽으로는 0.3 MPa의 압력이 부가되었다.

해석을 통해 피스톤의 위치가 최저점에서 50 mm 지점일 때를 예측하였다. 작동 주파수는 f=1.44 Hz, 피스톤의 행정은 L=150 mm이며, 식 (1)로부터 구한 평균 속도는 v1=0.432 m/s로 설정하였다.

| (1) |

수소의 밀도는 ρ=60 kg/m3, 점성계수 ν는 0.007로 입력하였다11). 여기서 수소의 밀도는 피스톤의 위치가 해석 지점에 있을 때, 챔버 내부의 압력이 90 MPa이고 온도가 -73℃ (200 K)라고 가정한 값을 적용하였다.

3. 결과 및 고찰

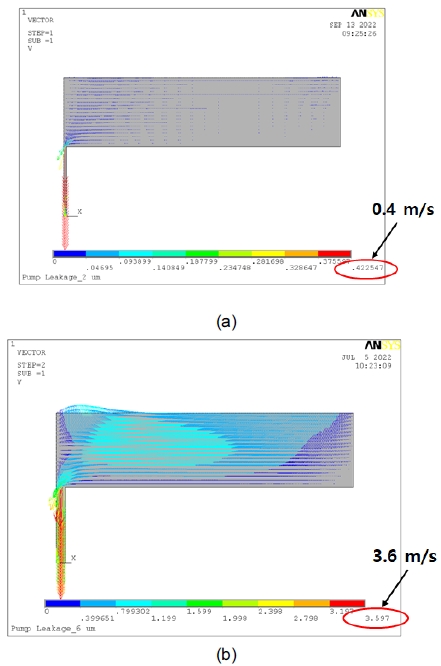

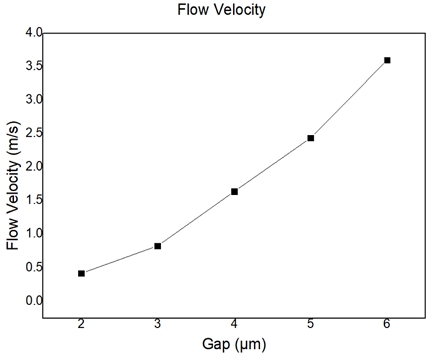

해석 결과, 틈새의 폭이 2 μm인 경우의 누설된 수소의 최대 유속은 0.4 m/s로 계산되었으며, 6 μm로 늘어난 경우는 3.6 m/s로 증가하였다. Fig. 4(a)에 틈새의 폭이 2 μm인 경우, Fig. 4(b)에 6 μm인 경우의 유속 분포 해석 결과를 표시하였다.

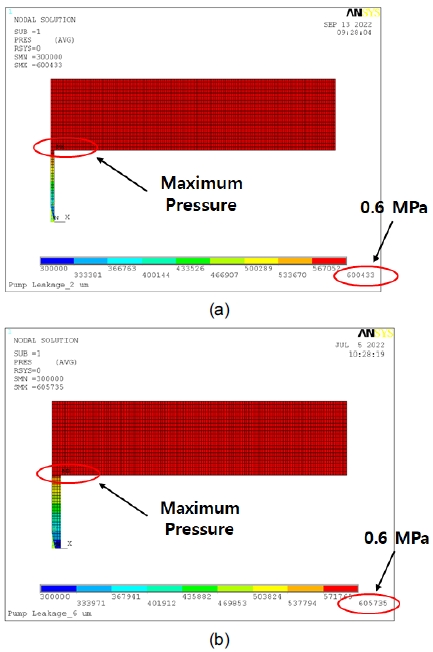

한편, 해석 결과 최대 압력값은 틈새의 폭이 2 μm 인 경우 0.6 MPa이며, 6 μm로 늘어난 경우에도 0.6 MPa로 동일한 값을 나타내었다. Fig. 5(a)에 틈새의 폭이 2 μm인 경우, Fig. 5(b)에 틈새의 폭이 6 μm인 경우의 압력 분포를 도시하였으며, Fig. 6에 틈새의 변화에 따른 유속의 변화를 그래프로 나타내었다.

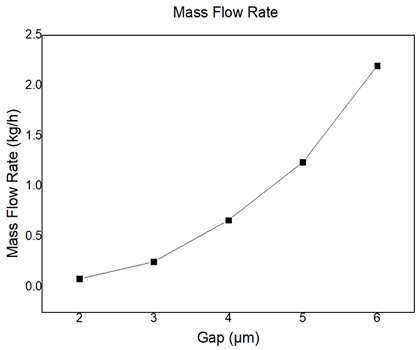

해석 결과를 바탕으로 식 (2)를 이용하여 누설 유량을 계산하였다12).

| (2) |

여기서 은 누설 유량, ρ는 밀도, V2는 유속, A는 누설 단면적이다. 계산 결과, 틈새의 폭이 2 μm인 경우 누설 유량은 0.09 kg/h, 6 μm인 경우 누설 유량은 2.20 kg/h로 예측되었다. Fig. 7은 틈새의 변화에 따른 유량의 변화 그래프이다.

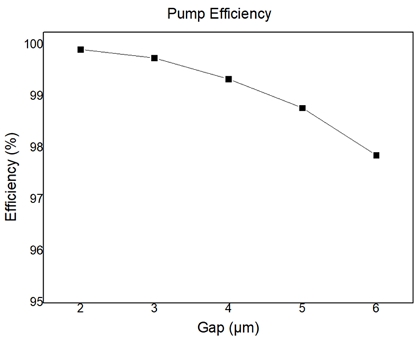

마지막으로 펌프의 체적 효율을 식 (3)을 이용하여 계산하였다12).

| (3) |

여기서 ηv는 체적효율, 은 펌프의 질량 유량이다. 본 연구에서 개발하고자 하는 펌프의 목표 질량 유량은 100 kg/h이다. 이 값을 적용하면 틈새가 2 μm인 경우 99.9%, 6 μm인 경우 97.9%로 체적 효율이 계산되었다. 틈새의 변화에 따른 체적 효율 변화를 Fig. 8에 나타내었다.

4. 결 론

본 연구에서는 기존 방식과 구조가 다르고, 유압으로 구동되는 왕복동 펌프를 개발하고자 하였다. 이 펌프는 고압에서 작동하므로 피스톤 링과 실린더 내벽 사이의 미세한 틈 사이로 누설이 있을 것으로 예상되어 FEM을 이용하여 펌프의 누설을 예측하였다. 이를 위해 2-6 μm 크기의 미세한 틈으로 새는 누설량을 유한요소 해석 프로그램인 Ansys를 이용하여 해석하였다. 해석 결과, 2 μm의 틈에서 누설 유량은 0.09 kg/h, 6 μm의 틈에서 누설 유량은 2.20 kg/h로 예측되었다. 펌프의 체적 효율을 계산한 결과, 2 μm 틈의 경우 99.9%, 6 μm 틈의 경우 97.9%로 계산되었다. 따라서 본 연구 결과를 이용하여 펌프를 설계한다면, 보다 높은 효율의 제품 제작이 가능할 것으로 보인다.

Acknowledgments

본 연구는 산업통상자원부 산하 한국에너지기술평가원의 지원을 받아 수행된 연구임(과제번호: 20203010040020, 제목: 액화수소 충전소용 100 kg/h, 90 MPa급 극저온 왕복동 펌프 개발).

References

-

G. Sdanghi, G. Maranzana, A. Celzard, and V. Fierro, “Review of the current technologies and performances of hydrogen compression for stationary and automotive applications”, Renewable and Sustainable Energy Reviews, Vol. 102, 2019, pp. 150-170.

[https://doi.org/10.1016/j.rser.2018.11.028]

-

J. Han, J. Feng, P. Chen, Y. Liu, and X. Peng, "A review of key components of hydrogen recirculation subsystem for fuel cell vehicles", Energy Conversion and Management: X, Vol. 15, 2022, pp. 100265.

[https://doi.org/10.1016/j.ecmx.2022.100265]

-

G. Petitpas and S. M. Aceves, “Liquid hydrogen pump performance and durability testing through repeated cryogenic vessel filling to 700 bar”, International Journal of Hydrogen Energy, Vol. 43, No. 39, 2018, pp. 18403-18420.

[https://doi.org/10.1016/j.ijhydene.2018.08.097]

-

J. Li, A. Ramteke, E. Youn, E. Hansen, K. Kratschmar, A. Prakash, J. Stager, and A. Y. Ku, “Liquid pump-enabled hydrogen refueling system for heavy duty fuel cell vehicles: pump performance and J2601-compliant fills with precooling”, International Journal of Hydrogen Energy, Vol. 46, No. 42, 2021, pp. 22108-22029.

[https://doi.org/10.1016/j.ijhydene.2021.04.043]

-

D. Melideo, D. Baraldi, B. Acosta-Iborra, R. O. Cebolla, and P. Moretto, "CFD simulations of filling and emptying of hydrogen tanks", International Journal of Hydrogen Energy, Vol. 42, No. 11, 2017, pp. 7304-7313.

[https://doi.org/10.1016/j.ijhydene.2016.05.262]

-

S. J. Oh, J. H. Yoon, K. S. Jeon, J. K. Kim, J. H. Park, and J. Choi, “A study on the characteristics of temperature distribution related to geometry of tube in hydrogen storage vessel”, Journal of Hydrogen and New Energy, Vol. 32, No. 4, 2021, pp. 205-211.

[https://doi.org/10.7316/KHNES.2021.32.4.205]

-

H. Lee, D. Oh, and Y. Seo, “Prediction of Changes in filling time and temperature of hydrogen tank according to SOC of hydrogen”, Journal of Hydrogen and New Energy, Vol. 31, No. 4, 2020, pp. 345-350.

[https://doi.org/10.7316/KHNES.2020.31.4.345]

-

J. Q. Li, J. C. Li, N. S. Myoung, K. Park, S. J. Jang, and J. T. Kwon, “An analysis on the temperature changes and the amount of charging of hydrogen in the hydrogen storage tanks during high-pressure filling”, Journal of Hydrogen and New Energy, Vol. 32, No. 3, 2021, pp. 163-171.

[https://doi.org/10.7316/KHNES.2021.32.3.163]

-

Q. Zhang, J. Feng, J. Wen, and X. Peng, "3D transient CFD modelling of a scroll-type hydrogen pump used in FCVs", International Journal of Hydrogen Energy, Vol. 43, No. 41, 2018, pp. 19231-19241.

[https://doi.org/10.1016/j.ijhydene.2018.08.158]

-

K. Dong, G. Liu, Q. Yang, Y. Zhao, and L. Li, "Effect of thermal deformation on leakage clearance of claw hydrogen circulating pump for fuel cell system", International Journal of Hydrogen Energy, Vol. 47, No. 66, 2022, pp. 28655-28669.

[https://doi.org/10.1016/j.ijhydene.2022.06.196]

-

R. Ramachandran and R. K. Menon, "An overview of industrial uses of hydrogen", International Journal of Hydrogen Energy, Vol. 23, No. 7, 1998, pp. 593-598.

[https://doi.org/10.1016/S0360-3199(97)00112-2]

- F. White, “Fluid Mechanics”, 7th ed, McGraw-Hill, USA, 2011.