수소와 질소 혼합 가스의 전기화학적 수소 분리에 관한 연구

2023 The Korean Hydrogen and New Energy Society. All rights reserved.

Abstract

In the Fourth Industrial Revolution, hydrogen energy is in the spotlight. There is a difficulty in commercialization due to the lack of hydrogen infrastructure. Therefore, a lot of hydrogen should be imported and a method using ammonia is the most useful. In this study, using the mixed gas of hydrogen and nitrogen generated when ammonia is decomposed, the hydrogen separation performance is to be tested. Hydrogen was separated using an electrochemical hydrogen compressor based on a fuel cell and the experiment was conducted by changing the ratio of hydrogen and nitrogen. In addition, the performance was also compared by the difference both the pressure and the membrane.

Keywords:

Fuel cell, Electrochemistry, Hydrogen segregation, Membrane, Ammonia키워드:

연료전지, 전기화학, 수소 분리, 막, 암모니아1. 서 론

4차 산업혁명의 개념이 제시되면서 인공지능, 로봇, 자율주행, 사물인터넷, 드론, 가상현실과 같은 신기술들이 개발되고 있다. 그리고 최근 4차 산업혁명의 중요 키워드로 친환경이 각광받고 있다. 화석연료의 무분별한 사용으로 환경 오염이 심해지고 있고 지구온난화가 가속화되고 있기 때문이다. 그중에서도 가장 많은 연구가 진행되고 있는 것은 수소에너지로, 정부가 수소경제로드맵 2.0을 수립하면서 수소사회로의 전환을 위한 체계적인 준비를 하고 있다.

대표적으로 친환경자동차가 거론되고 있고 수소 연료전지자동차에 대한 연구 개발이 활발히 진행되고 있다. 따라서 수소 연료전지자동차의 상용화를 위해 연료전지 시스템의 효율 개선은 물론 수소충전소 설립을 위한 방안들이 중요한 시점이다.

수소 연료전지 발전 수치를 보면 한국은 세계 시장에서 최대 규모를 자랑한다. 하지만 아직도 세계적으로 인프라 측면에서 친환경자동차 시장 중 전기차가 수소차보다 유리하기 때문에 수소 연료전지자동차의 상용화가 쉽지 않을 전망이다.

수소 인프라를 확대하기 위해서는 수소 수급 문제를 해결할 수 있어야 한다. 현재 수소를 수입하는 여러 가지 방법을 고려하고 있으며, 그 방법으로 암모니아(NH3) 운송, 액체 유기 수소 운반체(LOHC), 액체 수소(LH2), 압축 수소 배관 등의 방법이 고려되고 있다. 그 중 암모니아는 기존의 구축된 운송 및 공급 인프라를 활용할 수 있는 장점을 가지고 있으며, 암모니아는 부피당 수소 저장용량으로 계산 시 1 m3당 120 kg의 수소를 저장할 수 있어 액화 수소(60 kg H2/m3) 대비 약 2배의 수소를 저장할 수 있다. 운송 및 저장이 용이하다는 장점과 높은 수소 저장밀도를 가지기 때문에 암모니아는 수소 에너지 운반체 및 무탄소 연료로서 활용도가 증가할 것으로 예상된다. 또한 암모니아는 약 500℃에서 촉매를 활용하여 수소와 질소로 분해될 수 있어 탄소 배출 없이 수소 생산이 가능하다. 그러나 수소 충전소, 수소 연료전지 발전 등 국내 수소 인프라에서 활용하기 위해서는 질소와 수소를 분리하여야 한다1,2).

| (1) |

수소를 포함하는 혼합 가스에서 수소를 분리하기 위해서는 pressure swing adsorption (PSA) 기술, temperature swing adsorption (TSA) 기술, 극저온 분리 방식, membrane 분리 방법 등이 사용이 되고 있으나 고압으로의 압축과 고온이 요구되기 때문에 많은 에너지가 소비된다. 반면에 이온전도막을 이용한 전기화학적 수소 분리 기술은 고압 및 고온의 에너지를 필요로 하지 않기 때문에 높은 효율을 가진다. 또한 PSA 기술의 경우 압축이 요구되기 때문에 대용량에 적합하며, 전기화학적 분리 기술은 작은 용량에서도 활용이 가능하고, 스택을 통하여 스케일 업하면 대용량으로도 확대가 가능하다3).

수소 이온만을 전달하는 수소 이온전도막은 고분자전해질막 연료전지, 수전해, 전기화학적 수소 압축기 등 다양한 전기화학적 장치에 활용되고 있다. 전기화학적 수소 압축기를 활용하면 이온전도막은 가스는 투과하지 않고, 수소 이온만 선택적으로 투과하기 때문에 수소를 포함한 여러 혼합 가스에서 수소를 분리하는 용도로 사용할 수도 있다4). 이 기술은 기존의 기계식 압축 기기와 분리 기술을 대체할 수 있어 여러 방면에서 적용이 가능하다. 기계식 압축기가 사용되는 고압가스 생산 분야, 수소 충전소, 냉방 시스템에 활용이 가능하며, 분리 기술을 활용하여 공기 중의 가스 포집, 고순도 가스 생산 시스템에도 활용이 가능하다. 압축과 분리를 같이 할 수 있다는 점에서 화학 공정, 발전 시스템, 생활 분야에서도 폭넓게 활용할 수 있을 것으로 예상된다.

전기화학적 수소 압축기를 활용하여 혼합 가스에서 수소를 분리하기 위한 다양한 연구가 수행되고 있다. 연세대학교 화학공학과에서는 수소/질소/이산화탄소 혼합 기체로부터 전기화학적 수소 분리 특성에 대해 연구하였다. 수소/질소/이산화탄소 혼합 기체를 분리할 때 수소 순도에 영향을 주는 기체는 이산화탄소, 질소 순이었다. 압력을 증가시킬수록 수소 순도가 낮아졌다5).

Onda 등6)은 연료전지 셀을 이용한 전기화학적 수소 펌프의 수소 분리 및 압축 특성에 대해 연구하였다. 질소와 수소를 혼합하여 실험하였고 고갈된 음극 배기가스에서 수소를 회수할 때 수소 농도는 상당히 변하였다. 1%의 수소 농도의 음극 배기가스로부터 약 130 mV에서 98%의 수소를 회수하였다.

본 논문에서는 암모니아가 수소와 질소로 분해되어 가지는 혼합 가스 조성을 모사하여 이를 전기화학적으로 분리하는 기술을 실험적으로 연구하였다. 수소와 질소 혼합 비율에 따른 성능을 분석하였으며, 혼합 가스에서 수소를 압축에 따른 성능을 실험적으로 비교하였다. 또한, 성능의 주요 인자인 막 두께가 성능에 미치는 영향을 분석하였다.

2. 실험 장치 구성 및 운전 조건

2.1 실험 장치 구성 및 평가 방법

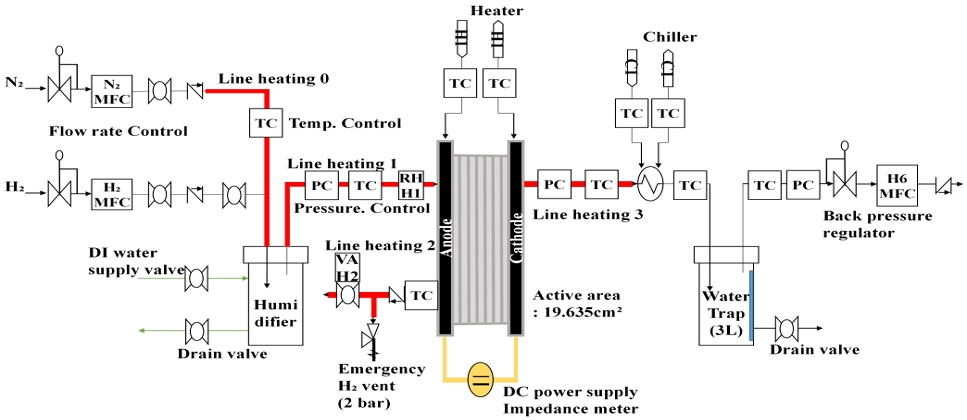

우선 수소 압축기를 설치하고 질소로 퍼지를 하면서 가스가 들어가고 나오는 라인, 셀, 가습기의 온도를 60℃로 맞추어 준다. 이후 질소 투입을 중단하고 수소를 넣어주면서 활성화 단계를 거친다. 셀의 막 성능에 맞는 성능 곡선(IV curve)을 그리기 위해 20 A에서의 stoichiometric ratio (SR)를 고정시킨 다음 H:N의 비율을 순서대로 배분하면서 실험을 진행한다. 이후 실험 결과로 나오는 데이터를 비교하여 전기화학적 수소 압축기를 이용한 수소 분리 성능에 대해 확인할 수 있다.

평가 장치는 Fig. 1의 구성도와 같이 구분된다. ODA Technologies사(Incheon, Korea)의 EX 20-240 전원 공급기를 이용하여 셀에 전기를 인가하였다. 막은 Solvay사(Brussels, Belgium)의 AquivionⓇ 멤브레인을 이용하였으며, 카본클로즈(carbon cloth) 재질의 gas diffusion layer (GDL)를 사용하였다.

2.2 실험 조건

Aquivion E98-15S 막을 기준으로 활성화 단계를 거쳤을 때 0.5 V에서 20 A 수준까지의 성능을 보였다. 20 A일 때 SR 2.5의 값인 360 sccm으로 수소 농도를 고정하였고 질소를 혼합할 때 H2:N2의 비율을 1:0, 1:0.333, 1:0.5, 1:1, 1:2의 비율로 고정시킨 채 질소를 투입하였다. SR에 따른 IV 성능 비교를 위해 20 A일 때 SR 1.5의 값인 216 sccm으로 수소 농도를 고정한 후 질소 비율에 따른 실험을 똑같은 방법으로 진행하였고, 20 A일 때 SR 3.5의 값인 504 sccm으로 수소 농도를 고정한 후 똑같은 방법으로 진행하였다. 습도를 100%로 맞추기 위해서 가습기의 온도를 60℃로 맞추었다. 실험 조건을 Table 1에 나타내었다.

실험에 사용되는 막은 Aquivion E98-15S 막으로 두께가 150 μm이다. 추후 가압 실험 시 막이 찢어지지 않을 만큼 충분히 두꺼운 막을 사용하였다. 이후 막 성능 비교를 위해 Aquivion E98-05S 막으로 실험하여 비교할 수 있다. 각 막이 가지는 두께는 Table 2에 나타내었다.

3. 실험 결과

3.1 농도 비율에 따른 영향

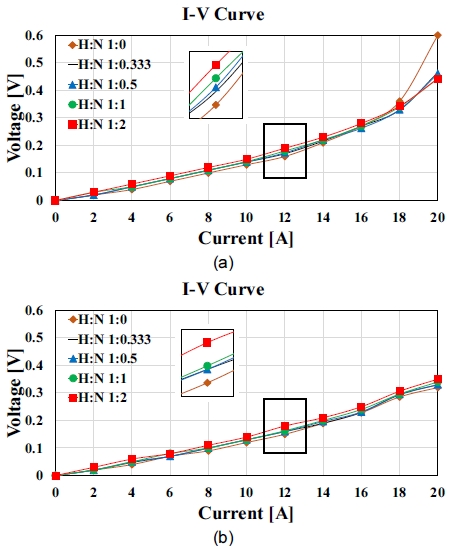

Fig. 2는 농도 비율에 따른 IV 성능 비교 결과로서, 먼저 SR을 고정하여 수소 유량을 216, 504 sccm으로 각각 공급해 주었고 실험 조건에 맞게 질소 농도를 비율에 맞게 다르게 하여 실험을 진행하였다. 전류를 2 A씩 높이면서 전압을 측정하였고 수소와 질소 비율이 1:0에서 1:2로 높아질수록 필요한 전압이 상승하였다. 즉, 수소, 질소 혼합 가스에서 수소의 비율이 높아져야 성능이 향상된다는 것을 알 수 있다.

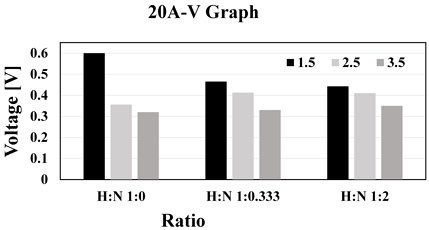

전체 유량이 증가하면 전체적으로 성능이 향상되며, 수소와 질소 농도에 의한 성능 편차가 커진다. 전체 유량이 증가하면 수소가 더 많이 공급되어 성능 증가의 효과가 더 크기 때문이다. 같은 전류에서는 넘어가는 수소의 양이 같기 때문에 같은 비율의 수소와 질소 혼합 가스일지라도 출구부에서의 수소 농도는 유량이 많은 케이스가 더 높다. Fig. 3은 SR에 따른 수소 분리 성능 비교 결과로서, 먼저 수소와 질소의 비율을 고정하고 SR을 1.5, 2.5, 3.5로 설정하여 실험한 값을 비교하였다. 전류 값이 똑같이 20 A일 때 전압을 측정하였고 H:N의 비율이 1:0, 1:0.333, 1:2의 3가지 케이스에서 성능을 비교하였다. 모든 데이터에서 SR의 크기가 높을수록 필요한 전압이 낮아지는 결과가 나왔다. 즉 수소, 질소 혼합 가스에서 SR이 높을수록, 들어가는 수소의 양이 높을수록 성능이 좋다는 것을 알 수 있다.

하지만 SR 1.5의 값에서 질소의 농도가 높을수록 성능이 좋아지는 것을 확인할 수 있다. 이는 공급되는 유량이 증가함에 따라 공급되는 수분이 증가하고 막의 수화도가 높아져 손실이 감소했기 때문일 것으로 추측된다.

3.2 가압 성능 분석

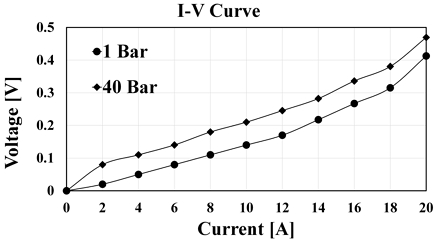

Fig. 4는 가압 성능 비교 결과로서, 먼저 1 bar일 때 SR을 2.5로 고정하였고 수소, 질소 농도가 1:0.333일 때의 IV 성능을 비교하였다. 전류를 0 A에서 2 A씩 올려가면서 실험을 진행하였고 20 A일 때까지의 대응되는 전압을 측정하였다.

이후 10 A의 일정한 전류를 가하여 수소를 고압 측으로 보냈고 고압 부분의 압력을 40 bar까지 채웠다. 똑같이 SR을 2.5로 고정하였고 수소, 질소 농도를 1:0.333로 고정시키고 전류를 0 A에서 2 A씩 올려가면서 실험을 진행하였다. 전류에 따른 전압을 측정한 후 IV 성능 그래프를 그려서 압력에 따른 성능을 비교하였다. 실험 결과 40 bar일 때 같은 수소를 분리하는데 1 bar일 때보다 더 높은 전압이 요구됨을 확인할 수 있었다.

이는 수소 분압 차에 의해 저압부 수소와 고압부 수소의 열역학적인 깁스 자유에너지(Gibbs free energy) 차이가 증가하고, 전기화학적인 네른스트(Nernst) 전압이 증가하기 때문이다. 또한, 압력 차에 의한 고압부 수소의 저압부로의 역확산과 막 내부 수소의 용해로 인하여 수소 투과(permeation)가 발생해 수소 분리의 성능을 저하시킨다6).

3.3 막 성능 비교 분석

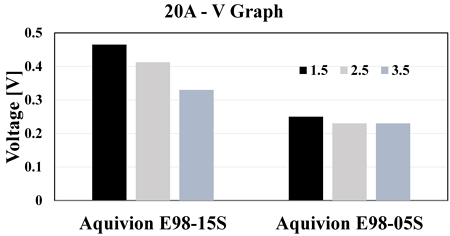

Fig. 5는 다른 막을 사용했을 때의 성능 비교 결과로서, 1 bar에서 실험을 진행하였다. 수소와 질소의 비율을 1:0.333으로 고정시키고 SR을 1.5, 2.5, 3.5로 바꾸어 가면서 실험하였으며, 20 A에서의 전압을 측정하여 비교하였다. 실험 결과 Aquivion E98-05S 막의 측정 전압 값이 대체로 낮게 나왔는데 기존의 Aquivion E98-15S 막의 두께는 150 μm이고 비교를 위해 사용한 막 Aquivion E98-05S의 두께는 50 μm이므로 막 두께가 3배 차이가 나기 때문에 확연한 성능 차이를 보인다.

Aquivion E98-05S 막은 Aquivion E98-15S 막과 비교해서 20 A에서 SR의 값에 따라 측정되는 전압의 차이가 적다. 이는 SR의 값에 따른 변동성을 적게 받기 때문에 수소 분리에 있어서 낮은 SR 값에서도 좋은 성능을 기대할 수 있다.

막 두께는 전기화학 반응에서 저항 손실과 관련이 있다. 이온은 막을 수직 방향으로 통과하기 때문에 막은 이온 전달의 저항으로 작용하고 막 두께의 증가는 저항 손실을 증가시킨다. 막의 두께는 막의 물리적 강도와도 관련이 있다. 막이 두꺼워지면 막의 물리적 강도가 증가하기 때문에 얇은 막보다 고압에서 물리적 내구가 유리하다. 따라서 전기화학적 분리 및 압축을 위해서는 용도에 따라 막을 선정하여야 한다. 즉 고압으로 압축이 요구되는 시스템에서는 두꺼운 막을 사용하여 파괴를 방지하여야 하고, 저압으로 작동하는 시스템에서는 얇을 막을 사용하여 효율을 향상시키는 방법을 사용하여야 한다.

4. 결 론

본 연구에서는 암모니아를 분해했을 때 발생하는 수소와 질소의 혼합 가스에서 수소 분리 성능 향상 필요성에 의해 실험이 진행되었다. 고분자 전해질막 기반의 전기화학적 수소 압축기를 사용하여 실험이 진행되었으며 결과는 다음과 같다.

1) Aquivion E98-15S 막을 사용하여 수소와 질소의 비율을 바꿔가면서 실험을 진행했을 때 대체적으로 수소의 순도가 높을수록 분리 성능도 높다는 것을 알 수 있다. 전체 유량을 높여 수소 공급량을 늘릴수록 분리 성능이 높아진다는 것을 확인하였다.

2) Aquivion E98-15S 막을 사용하여 수소, 질소 농도를 1:0.333로 맞추고 1 bar와 40 bar에서의 실험을 진행했을 때 성능의 차이가 있었고 1 bar에서의 성능이 높다는 것을 확인하였다. 이는 압력이 높아질수록 고압에서 저압으로 빠져나가려는 수소 분자가 존재하고 그 분자들의 움직임에 의해 반응하는 수소 이온의 이동이 방해받기 때문이다.

3) Aquivion E98-05S 막 사용 시 수소와 질소의 비율을 1:0.333으로 고정시키고 전체 유량을 늘려가면서 실험을 한 결과 Aquivion E98-15S 막보다 성능이 향상됨을 확인하였고, 20 A에서 전체 유량에 따라 측정되는 전압의 차이가 적었다. 이는 변동성을 적게 받기 때문이다. 따라서 수소 분리에 있어서 낮은 유량에서도 좋은 성능을 기대할 수 있다.

Acknowledgments

본 연구는 산업통상자원부(MOTIE)와 한국에너지기술평가원(KETEP)의 지원을 받아 수행되었다(No. 2019205010060, No. 20213030040110).

References

- K. Y. Koo, H. B. Im, D. Song, and U. Jung, “Status of COx-free hydrogen production technology development using ammonia”, Journal of Energy & Climate Change, Vol. 14, No. 1, 2019, pp. 34-42.

-

T. Q. Quach, V. T. Giap, D. K. Lee, S. Lee, Y. Bae, K. Y. Ahn, and Y. S. Kim, “Performance analysis of ammonia-fed solid oxide fuel cell using alternating flow”, Journal of Hydrogen and New Energy, Vol. 33, No. 5, 2022, pp. 557-565.

[https://doi.org/10.7316/KHNES.2022.33.5.557]

- S. T. Kim, “Hydrogen refining technology using catalytic reaction”, News & Information for Chemical Engineers, Vol. 40, No. 3, 2022, pp. 315-320. Retrieved from https://kiss.kstudy.com/Detail/Ar?key=3949665, .

-

S. K. Kim, “A review of electrochemical hydrogen compre-ssor technology”, Journal of Hydrogen and New Energy, Vol. 31, No. 6, 2020, pp. 578-586.

[https://doi.org/10.7316/KHNES.2020.31.6.578]

- H. K. Lee, H. Y. Choi, K. H. Choi, and T. H. Lee, “Biochemical engineering, energy/environment: electrochemical H2 separation from H2/N2/CO2 mixed gas”, Korean Chemical Engineering Research, Vol. 41, No. 1, 2003, pp. 114-121. Retrieved from https://kiss.kstudy.com/Detail/Ar?key=2005017, .

-

K. Onda, K. Ichihara, M. Nagahama, Y. Minamoto, and T. Araki, “Separation and compression characteristics of hydrogen by use of proton exchange membrane”, Journal of Power Sources, Vol. 164, No. 1, 2007, pp. 1-8.

[https://doi.org/10.1016/j.jpowsour.2006.10.018]