Type Ⅳ 고세장비 수소저장용기의 Hoop 인장 시험에 관한 수치해석적 연구

2023 The Korean Hydrogen and New Energy Society. All rights reserved.

Abstract

In this study, in order to propose a integrity evaluation for type Ⅳ high aspect ratio hydrogen storage vessel, a numerical analysis of the hoop tensile test and pressure test was performed using FEM software, and the results of the actual physical property test were reviewed. The property test and numerical analysis were compared, and very similar results were obtained with deviations of maximum tensile strength of 4.75% and fiber direction stress of 5.39%.

Keywords:

Hydrogen storage vessel, Hoop tensile test, Finite element analysis, Filament winding, Stress analysis키워드:

수소저장용기, 후프 인장 시험, 유한요소해석, 필라멘트 와인딩, 응력해석1. 서 론

최근 전 세계적인 기후 위기에 따라 환경을 개선하기 위한 새로운 대안으로 수소에너지를 활용한 수소연료전지와 그를 동력원으로 하는 수소 모빌리티가 주목을 받고 있다1). 통상적인 수소전기차는 수소기체를 사용하기 위해 700 bar 이상으로 압축하여 저장하는 고압용기가 필요하다2). 이를 위한 고압용기로 기존의 금속제 저장용기는 무겁기 때문에 자동차의 무게를 높여 연비를 저하시킨다. 따라서 이를 극복하기 위해 탄소섬유로 강도를 높인 type Ⅳ 복합재 고압용기가 활발히 연구, 개발되고 있다3). 이러한 수소저장용기는 대체로 직경이 크기 때문에 별도의 전용 장착 공간에 탑재되어야 해서 공간 효율성이 떨어진다. 또한, 수소전기차의 생산성을 개선하기 위해 전기차와 플랫폼 공용화가 필요하며, 이를 개선하기 위해 수소저장용기가 바닥의 배터리 장착 공간에 탑재 가능하도록 직경이 작은 고세장비형 저장용기의 개발이 필요하다.

안전한 고압용기도 가혹한 사용 및 환경에 의해 내압이 급격하게 상승하면 폭발이라는 위험한 상황에 도달할 수 있다4). 따라서 복합재 고압용기를 산업에 적용하기 위해서는 먼저 내압 파열 시험 및 반복 충전압 시험과 같은 건전성 평가로 안전성을 확보해야 한다. 이러한 시험들은 고비용의 설비 구축이 필요하며, 일반적인 업체에서는 수행하기 힘들다. 가장 정확한 파열 내압 평가 방법은 실물 고압용기의 수압 파열압 시험이지만 많은 시간과 비용이 소요되므로, 이를 대체할 수 있는 시험으로 고압용기에서 다량으로 채취할 수 있는 링 시편을 활용해 적은 비용으로 다량의 시험이 가능한 hoop 인장 시험 방법이 제안되고 있다5). American Society for Testing and Materials (ASTM) 등과 같은 공인 기관에서는 필라멘트 와인딩 공법의 특성을 고려할 수 있는 적절한 물성 평가 방법으로 다양한 실험 방법이 표준화되어 있으며, 그중에서 ASTM D2290의 hoop 인장 시험은 대표적인 필라멘트 와인딩 구조물의 물성시험으로 정착되었다6).

따라서 본 논문은 고세장비형 수소저장용기의 건전성 평가 기술 개발을 목표로 수치해석을 이용하여, 고압 수소저장용기의 파열 내압 수치해석과 hoop 인장 시험 모사 해석을 수행하였다. 또한, 해석 대상과 동일한 실제 고압용기를 제작하고, 물성 시험을 통하여 전산해석 결과와 비교하여 신뢰도를 확인하였으며, 이를 통해 고압용기의 건전성 평가에 유용하게 활용할 수 있게 기술하였다.

2. 실 험

2.1 시험 재료 및 수치해석 모델

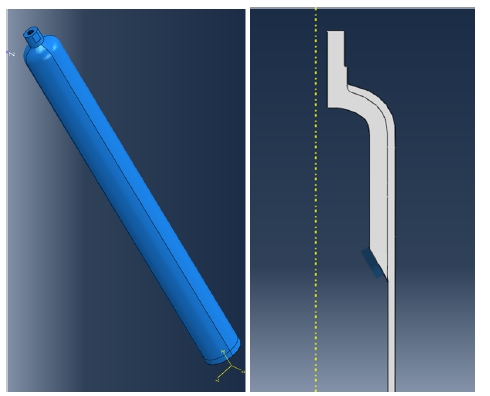

본 논문에서 연구 대상으로 하는 수소저장용기는 종횡비(aspect ratio)가 높은 고세장비형 type Ⅳ 고압용기이다. 길이 1,800 mm, 실린더부 직경 100 mm, 종횡비 18의 형태를 가지는 고압용기를 필라멘트 와인딩으로 제작하였다.

Type Ⅳ 고세장비형 수소저장용기의 실린더 라이너 재질은 폴리아마이드(PA6)이며, 탄소 섬유는 도레이 T700-24K 소재를 사용하였다. 수치해석 시 입력한 물성값은 Table 1에 나타내었다. Carbon fiber reinforced plastic (CFRP)층의 필라멘트 와인딩 패턴은 용기의 축 방향에 수직으로 감는 hoop 방향 layer 4개와 축에 사선의 각도로 감는 helical 방향 layer 6개로 총 10개 layer로 구성된다.

또한, 내압 파열 시험 및 hoop 인장 시험 모사 수치해석을 하기 위한 모델링은 전술한 10개의 layer로 구성된 필라멘트 와인딩 적층 패턴으로 동일하게 설계하였다. 모델링은 상하좌우 대칭이므로 수소저장용기의 1/4인 90° 모델로 구성하여 설계하였으며, 내부에서부터 라이너층, CFRP층으로 3D 모델링하였다. 이해를 돕기 위한 모델링 개략도를 Fig. 1에 나타내었다.

수소저장용기 CFRP층 필라멘트 와인딩의 패턴 설계 프로그램은 CADWIND (V10, MATERIAL, Aachen, Germany)를 사용하였으며, CFRP층은 플라이 모델링(PLY modeling method) 기법을 사용하여 모델링 및 해석을 수행하였다. 플라이 모델링 기법은 복합재 적층 구조물에 대하여 주로 사용되는 해석이론으로 전체 적층 구조를 개별 layer로 구분하여 나누고, 각각의 layer를 재료의 배향과 두께를 고려하여 계산한다7,8).

모델링 시 이방성 재료의 특성을 정확히 구현하기 위한 적층 및 패턴 설계에 대해 각 layer의 와인딩 각도 및 두께, 시작 좌표 등의 변수는 실제 필라멘트 와인딩 제작 공정과 동일하게 부여하였다.

2.2 Hoop 인장 시험 및 모사 수치해석

수소저장용기의 건전성 평가인 내압 파열 시험과 연관성을 고찰하기 위하여 hoop 인장 시험을 ASTM D2290 규격에 따라 수행하였다.

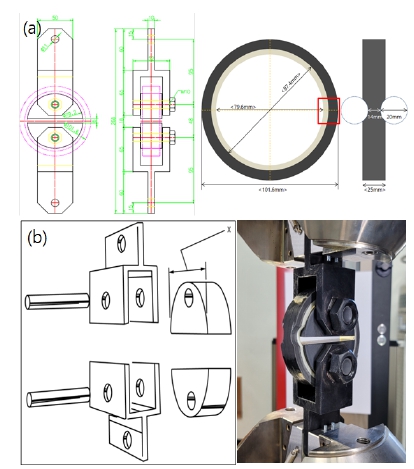

시편은 Fig. 2에 나타낸 것처럼 수소저장용기를 정밀 가공하여 하나의 노치를 가지는 링 시편으로 제작하였으며, 시험 장비는 300 kN급 유압하중 시험기를 사용하였다. 또한, Fig. 2는 split disk test fixture로서 본 연구 대상으로 하는 고세장비형 수소저장용기의 시편 사이즈 및 ASTM D2290 규격에 맞추어 제작하였다.

Split disk test fixture는 링 시편의 노치부에 맞게 정렬 및 장착하였으며, 시험 속도는 3 mm/min으로 실시하였다. 또한, 실험 시 프리로드 값을 100 N으로 설정하여 fixture와 시편 사이의 공차로 발생하는 오차를 최소화하였다.

실린더형 압력용기 모델에서는 세 가지 주응력이 가해지는데, 각각 후프 응력(hoop stress), 축방향 응력(axial stress), 반지름방향 응력(radial stress)이다. 본 연구에서는 후프 응력과 축방향 응력은 두께 방향으로 일정하고 반지름방향 응력은 매우 작아 무시할 수 있다고 가정한다9). 파단 하중에 의한 후프 응력은 다음과 같이 식 (1)로 계산되며 위와 같은 조건에서 식 (2)를 통해 파열 내압을 유추할 수 있다.

| (1) |

| (2) |

여기서 σhoop는 후프 응력, Fb는 파단 하중, Am은 노치부 단면적, P는 파열 내압, t는 실린더의 두께 그리고 r은 실린더의 반지름을 의미한다.

Hoop 인장 시험을 모사 수치해석하기 위하여 유한요소 프로그램인 ABAQUS (Dassault Systèmes, Vélizy-Villacoublay, France)를 사용하였다.

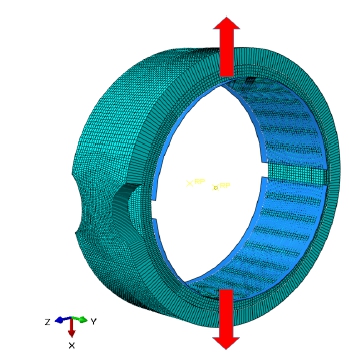

해석 모델은 고세장비형 수소저장용기와 동일한 적층 패턴을 가지는 링 시편과 split disk test fixture로 구성되어 있으며, 이해를 돕기 위한 해석 모델링 개략도를 Fig. 3에 나타내었다.

링 시편을 실제 시편과 동일한 사이즈로 모델링하고 composite layup 기능을 이용하여 각 layer의 방향, 물성, 두께 등을 정의하였다. 시편이 곡면을 가지는 형태이므로 모델 표면의 법선 방향과 필라멘트 와인딩 패턴 정보의 기본 orientation을 일치시킨 후, 각 layer 정보를 해당 모델 표면에 맵핑하였다.

경계 조건은 앞선 물성 시험과 동일하게 시험 속도 3 mm/min로 설정하였고, 라이너와 접촉하는 split disk는 변형되지 않는 강체로 가정하였으며, 파단이 발생될 때까지 링 시편의 섬유방향 strain 및 stress 변화를 확인하였다. 시편의 파단은 CFRP층 섬유의 파손에 의해 결정된다는 가정 하에 hashin 파손 기준을 적용하여 수치해석을 진행하였다.10,11).

2.3 내압 파열 시험 시뮬레이션 수치해석

수소저장용기의 건전성을 고찰하기 위한 내압 파열 시험 시뮬레이션 수치해석은 앞선 모사해석과 동일하게 ABAQUS를 사용하였다.

시뮬레이션 수치해석에서 필라멘트 와인딩에 관해 기본적으로 CFRP층이 내압에 의한 하중을 모두 담당하며, 수소 기체에 의해 형성된 내압은 수소저장용기의 벽면에 대하여 수직 방향으로 균일하게 작용한다고 가정하였다.

경계 조건은 라이너의 내면에 하중을 부여하였으며, 고세장비형 수소저장용기의 실사용 압력의 2.5배인 2,000 bar까지 하중을 가하여 섬유 방향 strain 및 stress의 변화를 확인하였다. 그리고 파열 조건은 탄소섬유의 소재 물성을 고려하여 섬유 방향 strain 2%를 파열 기준으로 정의하였다.

3. 결과 및 고찰

3.1 Hoop 인장 시험 및 모사 수치해석 결과

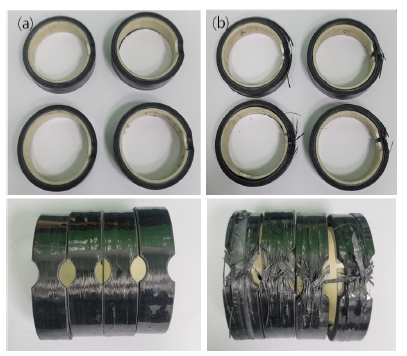

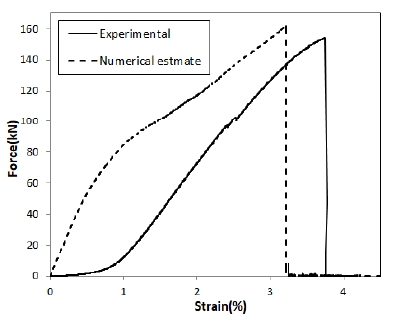

Hoop 인장 시험 결과, Fig. 4에 나타나는 것처럼 링 시편 4개 모두 라이너층 및 CFRP층의 노치 부분에서 파단이 발생하였으며, Fig. 5에 나타나는 것처럼 파단 하중값은 평균 152.179 kN으로 나타났다. 이를 통한 후프 응력은 776.423 MPa, 파열 내압은 1,707.2 bar로 계산되었다.

Hoop 인장 시험 모사 수치해석의 결과를 Fig. 5와 같이 하중값 및 strain으로 분석하여 그래프로 나타내었다. 모사 수치해석상의 파단 하중값은 평균 160.851 kN으로 나타났으며, 후프 응력은 820.668 MPa, 파열 내압은 1,806.2 bar로 계산되었다.

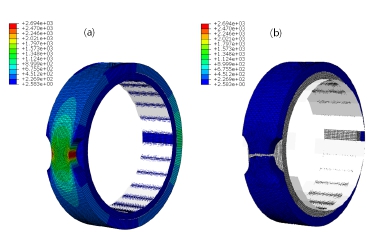

링 시편의 layer별 최대 응력값을 확인한 결과, Fig. 6에서 나타나는 것처럼 노치 부분에서 응력이 집중 발생하였다. 파단 시 섬유 방향의 최대 stress값은 라이너층과 접하는 첫 번째 hoop 방향 layer에서 2,694 MPa으로 나타났다.

3.2 내압 파열 시험 시뮬레이션 해석 결과

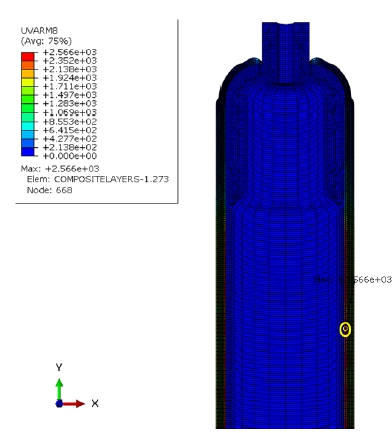

수소저장용기의 내압 파열 시험 시뮬레이션 수치해석 결과, Fig. 7에 나타나는 것처럼 파열 발생 시 실린더부의 CFRP층 안쪽 layer에서 파손이 발생되었다. 파열 내압 기준인 섬유 방향의 strain 값이 2%일 때, 섬유 방향 stress가 첫 번째 hoop 방향 layer에서 2,566 MPa로 나타났으며, 이 때의 내압 파열 압력은 1,790.0 bar로 예측되었다.

수소저장용기의 수치해석을 통한 내압 파열 시험 시뮬레이션 및 hoop 인장 시험 모사해석 결과와 동일한 고압용기의 실제 물성 시험 결과를 비교하였다.

내압 파열 시험 시뮬레이션 해석 시 섬유 방향 stress 결과값 2,566 MPa은 시험 모사 수치해석 결과값 2,694 MPa과 비교하여 4.75% 편차가 나타났고, hoop 인장 시험 모사 수치해석 시 파단 하중 결과값 160.851 kN은 실제 물성 시험 결과값 152.179 kN과 비교하여 5.39% 편차가 나타나는 것으로 확인되었다.

Hoop 인장 시험 및 시험 모사 수치해석 결과로 후프 응력 공식을 통해 계산한 파열 내압은 각각 1,707.2 bar, 1,806.2 bar로 나타났으며, 내압 파열 시험 시뮬레이션 해석 결과인 1,790.0 bar 기준으로 각각 4.63%, 0.91% 편차가 나타났다.

4. 결 론

본 연구에서는 type Ⅳ 고세장비형 수소저장용기에 대하여 설계 단계에서 건전성을 확보하기 위해 수치해석 연구를 수행하였으며, 다음과 같은 결론을 얻었다.

Hoop 인장 시험 및 시험 모사 수치해석 결과를 비교하였으며 파단 하중값이 5.39% 편차의 정확도로 예측되었다. 또한, hoop 인장 시험 및 시험 모사 수치해석의 후프 응력을 통해 계산된 파열 내압은 내압파열 시험 시뮬레이션 해석 결과값과 비교하여 각각 4.63%, 0.91% 편차가 나타났다.

본 연구의 한계점은 실제 내압 파열 시험과의 연관성에 대한 추가 고찰이 필요하다는 점이다. 파열 내압과 hoop 인장 시험의 연관성을 확립한다면 해당 물성 시험 모사 수치해석이 설계 단계에서 상당히 높은 신뢰도의 건전성 예측에 활용될 수 있을 것이다.

Acknowledgments

본 연구는 산업통산자원부의 지원을 받아 수행한 연구 과제(과제번호 20011899)의 일환으로 수행되었습니다.

References

-

G. Song and H. Kim, “Optimization process of type 4 composite pressure vessels using genetic and simulated annealing algorithm”, Trans Korean Hydrogen New Energy Soc, Vol. 32, No. 4, 2021, pp. 212-218.

[https://doi.org/10.7316/KHNES.2021.32.4.212]

-

M. S. Kim, J. H. Ryu, S. Y. Jung, S. W. Lee, and S. W. Choi, “Numerical analysis of discharge flow in type Ⅲ hydrogen tank with different gas models”, Trans Korean Hydrogen New Energy Soc, Vol. 31, No. 6, 2020, pp. 558-563.

[https://doi.org/10.7316/KHNES.2020.31.6.558]

- I. H. Choi, "Study on the burst pressure of type 3 cylinders for high-pressure gases [master's thesis]", Cheongju: Chungbuk National University; 2014, p. 1.

- C. K. Kim and S. C. Kim, “Numerical study on the strength safety of high pressure gas cylinder”, Journal of the Korean Institute of Gas, Vol. 14, No. 2, 2010, pp. 1-6. Retrieved from https://scienceon.kisti.re.kr/srch/selectPORSrchArticle.do?cn=JAKO201027463260584&SITE=CLICK, .

- T. K. Hwang, J. B. Park, H. K. Kim, and S. W. Lee, “Hoop ring test method to evaluate the fiber material properties of composite motor case”, Proceedings of the Korean Society of Propulsion Engineers Conference, Vol. 33, 2009, pp. 429-432. Retrieved from http://koreascience.or.kr/article/CFKO200911764903341.page, .

- Y. H. Kim, S. C. Kwon, and C. M. Yim, “A Study on the opt-imum evaluation method for tensile NOL ring specimen manufactured by filament winding process”, Composites Research, Vol. 14, No. 2, 2001, pp. 8-12. Retrieved from http://www.koreascience.or.kr/article/JAKO200111920913363.pdf, .

-

W. R. Park, S. K. Jeon, S. M. Kim, and O. H. Kwon, “A study on the design safety of type III high-pressure hydrogen storage vessel”, Journal of the Korean Society of Safety, Vol. 34, No. 5, 2019, pp. 7-14.

[https://doi.org/10.14346/JKOSOS.2019.34.5.7]

- M. G. Park, “Material properties and structure performance evaluation of carbon/epoxy-aluminum type III hydrogen storage vessel [master's thesis]”, Seoul: Chung-ang University; 2011.

-

H. G. Lee, D. Kim, J. Y. Park, and W. J. Kim, “FEA study on hoop stress of multilayered sic composite tube for nuclear fuel cladding”, Journal of the Korean Ceramic Society, Vol. 51, No. 5, 2014, pp. 435-441.

[https://doi.org/10.4191/kcers.2014.51.5.435]

-

A. Onder, O. Sayman, T. Dogan, and N. Tarakcioglu, “Burst failure load of composite pressure vessels”, Composite Structures, Vol. 89, No. 1, 2009, pp. 159-166.

[https://doi.org/10.1016/j.compstruct.2008.06.021]

-

Z. Hashin, “Failure criteria for unidirectional fiber composites”, Journal of Applied Mechanics, Vol. 47, No. 2, 1980, pp. 329-334.

[https://doi.org/10.1115/1.3153664]