극저온 LNG 배관냉각 특성에 대한 연구

2022 The Korean Hydrogen and New Energy Society. All rights reserved.

Abstract

In this research paper, we investigated the cryogenic line chill down characteristics of liquefied natural gas (LNG). A numerical analysis model was established and verified so that it can calculate the precise cooling characteristics of cryogenic fluid for the stable and safe utilization especially such as LNG and liquid hydrogen. The numerical modeling was programmed by C++ as an one-dimensional homogeneous model. The thermohydraulic cooling process was simulated using mass, momentum, energy conservation equations and appropriate heat transfer correlations. In this process, the relevant heat transfer correlations for nuclear boiling, transition boiling, film boiling, and single-phase heat transfer that can predict the experimental results were implemented. To verify the numerical modeling, several cryogenic line chill down experiments using LNG were conducted at the Korea Institute of Machinery & Materials (KIMM) LNG and Cryogenic Technology Center.

Keywords:

Liquefied natural gas, Cryogenic engineering, Cryogenic line chill down, Heat transfer, Numerical analysis키워드:

액화천연가스, 극저온공학, 극저온 배관 냉각, 열전달, 수치 해석1. 서 론

1.1 연구 배경

액화천연가스(liquefied natural gas, LNG), 액체수소(LH2)와 같은 극저온 유체는 다른 화석연료에 비해 친환경적이고, 에너지 밀도가 높다는 특장점이 있다. 이러한 장점으로 인해 최근 극저온 유체는 미래의 에너지원으로서 크게 부상하고 있다. 그중 LNG는 친환경 발전의 대표주자로, 정부가 수립한 ‘재생에너지 3020 이행계획’의 한 축을 담당하고 있다. 또한, 2020년부터 선박의 황산화물 배출을 강력히 규제하는 국제해사기구(International Maritime Organization, IMO)의 환경규제가 시작됨에 따라 LNG를 연료로 하여 추진하는 선박이 증가하고 있는 실정이다1). 에너지원이 친환경적인지를 가르는 녹색분류체계인 그린 택소노미에 LNG 활용이 인정되면서 그 수요는 더욱 증가할 예정이다. 기업에서 사용하는 에너지원의 100%를 재생에너지로 사용하고자 하는 국제적 협약인 RE100을 선언하는 기업들이 늘어나고 있는 가운데, LNG의 적극적 활용은 이를 실현할 수 있는 좋은 방안 중 하나이다2).

극저온 유체의 활용을 위해서는 극저온 상황의 열역학적 특성을 고려한 여러 관리 기술들이 필요하다. 그중 본 연구에서 다룰 기술은 극저온 배관 냉각 과정이다. 극저온 배관 냉각이란 극저온 유체를 배관을 통해 수송하기 전에 배관을 유체의 비등점에 가깝도록 차갑게 냉각시키는 과정을 뜻한다. 수송 유체가 기화되지 않고 안정적으로 도착지까지 공급될 수 있도록 하는 것이 그 목적이다. 극저온 액체가 수송 도중 기화되면, 이는 곧 에너지 손실 및 경제적인 손실이 될 수 있기 때문에 극저온 액체의 이송 전에 배관 냉각 과정은 필수적이라고 할 수 있다. 이러한 손실을 최소화하기 위해서 극저온 배관 냉각 과정에 대한 열역학적 이해가 요구된다. 극저온 배관 냉각 과정 동안 소모되는 극저온 유체의 양을 최소화하고 냉각에 걸리는 시간을 정확히 예측할 수 있어야 효율적인 극저온 유체의 관리가 이루어질 수 있기 때문이다. 이에 본고에서는 LNG를 사용하였을 때 배관 냉각 과정을 모사 및 예측할 수 있는 수치해석 모델을 수립하였고 실험 데이터를 기반으로 검증하였다.

1.2 선행 연구 조사

극저온 배관 냉각의 열역학적 특성을 알아보기 위한 연구는 1960년대부터 시작되었는데, 1960년에 최초로 Burke 등3)에 의해 액체질소의 배관 냉각 과정에 대한 실험적 연구가 이루어졌다. 배관 냉각 과정에서 관내 질량유량 및 압력과 냉각 시간(chilldown time)의 관계에 대해 연구되었다. 뒤이어 Chi 등4)은 액체수소를 작동유체로 하였을 경우 냉각 시간과 질량유량의 관계에 대해 실험적으로 확인하였다. 한편 Srinivasan 등5)은 액체질소에 대해 배관냉각실험을 진행하였으며, 이에 대한 수치해석 예측 모델을 제시하기도 하였다.

2010년대에 접어들면서 배관 냉각 과정 연구가 활발해지기 시작하였는데, 2012년에 Hu 등6)은 액체 질소에 대한 배관 냉각 과정을 실험적으로 탐구하며 유동 가시화에 초점을 맞춘 연구를 진행하였다. 2015년 Hartwig 등7)은 액체 수소에 대한 배관 냉각 과정을 높은 레이놀즈 수 환경에서 실험적으로 탐구하였으며, Darr 등8)은 액체질소에 대한 배관 냉각 과정 예측모델을 제시하였다. Jin 등9)은 액체질소, 액체산소, 액체아르곤이 작동유체로 사용되었을 경우의 배관 냉각 과정을 실험하고, 이를 예측할 수 있는 수치해석 모델을 수립하였다. 단상기체대류 및 막비등 영역에서 세 종류의 유체에 모두 적용할 수 있는 열전달 관계식을 제시하였다. 2020년에는 Zhang 등10)이 액체 산소에 대해 배관 냉각 실험을 진행하였고 임계열유속 및 최소열유속점에 대한 고찰에 대한 연구가 진행된 바 있다.

1.3 극저온 배관 냉각 과정 개요 및 연구 목표

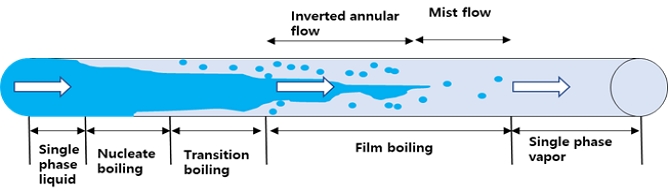

극저온 배관 냉각 과정은, 비정상상태에서 복잡한 열전달 및 유체역학적 요소가 고려된다. 배관과 극저온 유체와의 온도차가 매우 크며, 이상유동에서의 열전달이 비등영역(boiling regime) 및 흐름패턴(flow pattern)에 따라 크게 변화하고, 유체의 속도, 압력, 온도가 시시각각 변하는 불안정한 상태이기 때문이다. 관내에서 기화된 기체는 관을 따라 흐르면서 그 온도가 크게 변하고, 그로 인해 밀도, 엔탈피, 점성과 같은 물성치들도 변하게 된다. Fig. 1은 일반적인 관내 이상유동에서의 비등구간 및 흐름패턴을 시각적으로 나타낸 것이다.

극저온 배관 냉각 과정에서 상대적으로 뜨거운 관내로 유입된 극저온 액체는 다음과 같은 순서의 열전달 영역을 지나게 된다. 관으로 유입된 액체는 단상액체대류(single phase liquid convection) 영역을 거쳐 비등이 시작되면 핵비등(nucleate boiling), 천이비등(transition boiling), 막비등(film boiling), 그리고 단상기체대류(single phase vapor convection)를 거치게 된다.

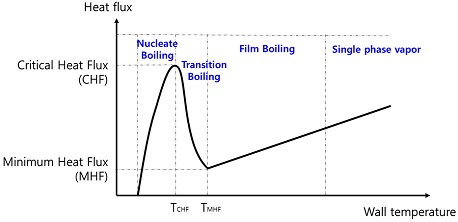

통상적으로 이러한 열전달 영역은 열유속(heat flux)의 특성으로 구분할 수 있는데, 이는 Fig. 2와 같다. 임계열유속(critical heat flux, CHF) 값과 그때의 온도, 최소열유속(minimum heat flux, MHF) 값과 그때의 온도는 핵비등과 막비등 그리고 천이비등의 경계를 나타내는 지표이다. 자세한 영역 구분은 다음과 같다. 유체의 온도가 포화온도보다 높을 때 단상기체대류 영역에 속한다. 그리고 유체의 온도 더 하강하여 포화온도와 같아지면 관벽의 온도가 열전달 영역을 결정한다. 관벽의 온도가 최소열유속점보다 높으면 막비등 영역에 해당하고 관벽의 온도가 최소열유속점과 임계열유속점 사이에 존재하면 천이비등에 해당한다. 마지막으로 관벽의 온도가 임계열유속점보다 낮아지게 되면 핵비등 영역에 해당한다.

배관 냉각 과정을 예측하기 위해서는 특히, 단상기체대류와 막비등 영역에서 열전달계수를 결정하는 열전달 관계식에 대한 정확한 이해가 중요하다. 왜냐하면 배관 냉각 시간의 대부분을 단상기체대류와 막비등 영역이 차지하기 때문인데, 그 이유는 천이비등에서 임계열유속점을 지나며 급격히 냉각이 대부분 완료되기 때문이다. 막비등에서 천이비등으로 천이하게 되는 온도가 바로 최소열유속 점인데, 라이덴프로스트 점(Leidenfrost point)이라고도 한다. 관내가 이상유동인 경우, 냉각과정에서 이 라이덴프로스트 점을 지나게 되면 천이비등 영역에 접어들고 급격하게 열유속이 증가하여 냉각이 빠르게 진행되기 때문에 이 라이덴프로스트 점을 파악하는 것도 배관냉각을 이해하는 데 있어서 중요하다고 할 수 있다.

지금까지의 극저온 배관냉각과정에 대한 선행 연구에서는 액화질소나 액화산소를 작동유체로 한 연구들이 주를 이루었다. 하지만 오늘날 산업용으로 주로 쓰이는 LNG에 대해서는 관련 연구가 부족한 실정이다. 이에 본고의 연구 목표는 다음과 같다.

1) LNG를 작동유체로 한 배관냉각 특성을 예측할 수 있는 수치해석 모델링을 구축한다.

2) LNG 배관냉각 수치해석 모델링 구축을 위해 LNG 배관 냉각 과정에 대한 실험적 연구를 진행하여 실험 데이터를 얻는다.

3) 실험 및 선행 연구 자료를 토대로 앞서 구축하였던 수치해석 모델링을 검증한다.

2. 본 론

2.1. LNG 배관 냉각 실험

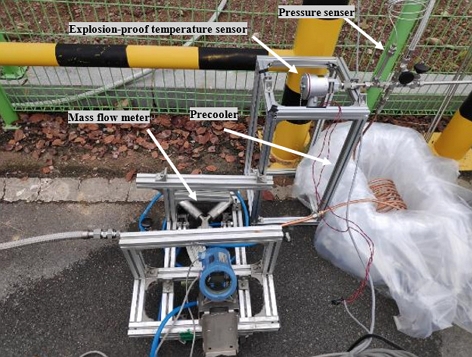

본 실험은 LNG를 작동유체로 사용하여 폭발의 위험이 항상 존재하기 때문에 실험 장비를 선정할 때 방폭과 관련한 사항들을 반드시 만족하는지 확인해야 한다. 특히나 유체에 직접 닿게 되는 계측장비들은 모두 방폭 인증이 되어 있어야 한다. 실험에 사용된 계측 장비들에 대한 자세한 사항은 Table 1에 나타나 있다.

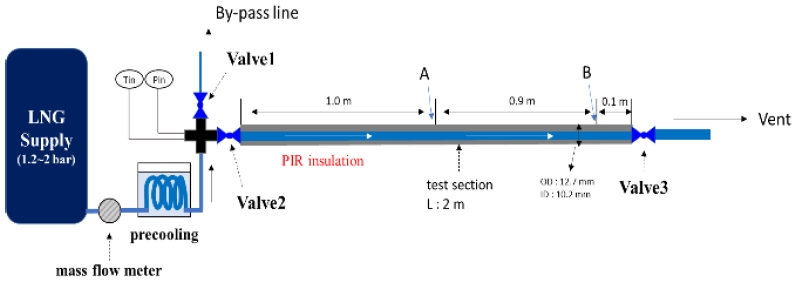

LNG를 작동유체로 한 배관냉각 실험을 위한 장치의 모식도는 Fig. 3과 같다. LNG 배관냉각 실험은 경남 김해시의 한국기계연구원 LNG극저온기계기술 시험인증센터에서 진행되었다. 인증센터 내에 자리하고 있는 대형 LNG 탱크로부터 액화천연가스를 공급받아 실험에 작동유체로 사용하였고, 이는 Fig. 4와 같다. LNG 탱크로부터 공급된 천연가스는 질량유량계를 지나 예냉과정을 거친다. 예냉은 길이 10 m, 직경 9.52 mm 동관을 통해 액체질소와의 열교환으로 이루어졌다. 질량유량계와 예냉기는 Fig. 5와 같이 설치되었다. 예냉기 후단에는 십자 형태의 분기점이 있고 이 분기점에서 바이패스 배관(by-pass line)과 실험용 배관(test section)으로 나뉜다. 분기점 내부 유체의 온도(Tin)와 압력(Pin)이 기록되며, 바이패스배관 전단에 밸브 1이, 실험용 배관 전단에 밸브 2가 위치하게 된다. 실험용 배관의 길이는 총 2 m이며, 입구로부터 1.0 m (A) 및 1.9 m (B) 떨어진 부분에서 배관의 외벽 온도가 측정된다. 배관의 외경은 12.7 mm이고, 내경은 10.2 mm이다. 배관의 끝에는 밸브 3이 위치하며, 이 밸브를 통해 실험에 사용된 천연가스는 자연대기로 방출된다. 배관의 단열은 경질폴리우레탄(PIR) 및 고무 폼(rubber foam) 단열재를 사용하였다. 실험용 배관과 단열재가 실험 장치에 설치된 모습은 Fig. 5와 같다. 그중 PIR 단열재는 LNG 인증센터에서 현재 배관 단열에 사용하고 있는 단열재로써, 단열성능이 매우 우수하여 산업용 극저온 배관에 주로 사용된다.

실험 순서는 다음과 같다. 먼저 밸브 1을 열고 밸브 2 및 밸브 3을 닫아 바이패스 배관을 통해 LNG가 흐르도록 하여 실험용 배관 전단을 충분히 냉각시킨다. 배관 전단이 105 K에서 107 K 사이를 안정적으로 유지하면 과냉각 상태로 보아 충분히 냉각되었다고 판단하는데, 이는 LNG의 끓는점이 112 K 부근이기 때문이다. 이후 밸브 1을 닫고, 밸브 2와 밸브 3을 열어 실험용 배관을 통해 천연가스를 흐르도록 하여 본격적인 실험을 시작한다. 시간이 지나 배관의 온도가 LNG의 포화온도 이하로 냉각이 모두 완료되면, 실험을 중지한다.

LNG 배관 냉각 실험은 평균 질량 플럭스의 범위가 17.18-52.07 kg/m2s, 평균 레이놀즈 수 범위가 39,000-118,000, 평균 입구압력의 범위가 106.2-126.8 kPa 인 다양한 상황에서 수행되었다. 자세한 실험 조건은 Table 2에서 확인할 수 있다. 배관 냉각 과정 중 시간에 따른 입구 압력과 질량유량에 진동(oscillation)이 있어 배관 냉각 시간 중의 평균값을 대푯값으로 사용하였다.

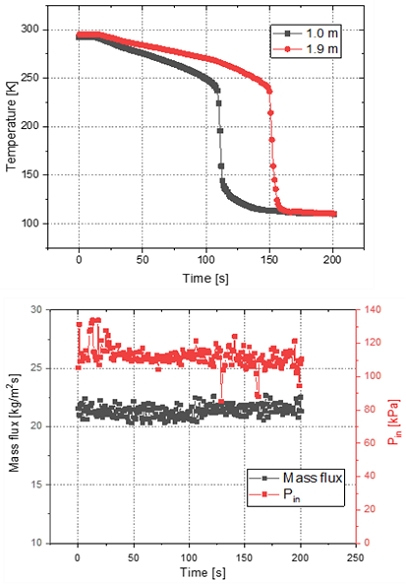

Fig. 6에는 평균 질량 유속이 24.93 kg/m2s인 경우의 케이스 2의 실험 결과가 나타나는데, A (1.0 m)점과 B (1.9 m)점에서의 배관 외벽의 온도와, 입구압력 그리고 질량유량의 변화를 볼 수 있다. A점이 B점보다 입구로부터 가깝기 때문에 온도가 먼저 하강하여 더 짧은 냉각 시간(chilldown time)을 갖는 것을 관찰할 수 있다. 질량 플럭스와 입구 압력값이 일정한 수준의 진폭을 가지고 진동을 하는 모습도 볼 수 있다. 본 실험 결과로부터, LNG 배관냉각 실험 진행 시 라이덴프로스트 점이 명확하게 관찰되는 것을 확인하였다. Henry의 라이덴프로스트 점 예측 식에 의거하면11), 메탄은 관벽의 온도가 230 K 부근일 때 천이비등으로 천이되는 것으로 예측된다. Fig. 6(a)에서 볼 수 있듯이, 실제로는 대략 배관의 온도가 240 K인 부근에서 라이덴프로스트 점이 형성되어 천이비등이 시작되는 것으로 관측된다.

극저온 배관냉각 과정의 비정상 상태(transient state)에 대한 적절한 이해와 예측을 위해서는 비정상 상태에서의 벽면 열 유속(wall heat flux)과 열전달계수(heat transfer coefficient, HTC)의 즉각적인 변화를 파악해야 한다. 열전달계수는 일반적으로 다음 식 (1)에 의해 결정된다. 외부로부터의 열침입을 고려하였을 때 벽면에서의 총 열유속은 다음 식 (2)와 같다. 여기서 축방향의 전도열전달량 은 일반적으로 배관 냉각 과정에서 반경방향의 전도열전달량에 비해 무시될 수 있는 수준이다.

| (1) |

| (2) |

한편, 배관 내벽의 온도와 배관 내벽으로의 열유속은 Burggraf의 역추론열전도문제(inverse heat conduction problem)에 의해 계산될 수 있다. Burggraf의 방법은 배관 외벽의 온도 변화로부터 열유속을 구하는 해석적인 해를 제공한다. 열유속 는 식 (3)에 의해 얻어진다12).

| (3) |

| (4) |

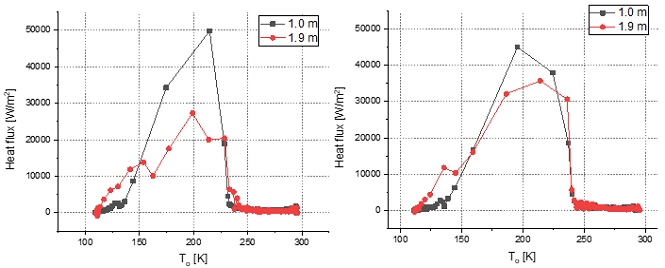

이 식을 계산하기 위해서 실험 결과로부터 매초마다 시간에 대한 2차식(To = at2+bt+c)이 수립되었다. 각 계수 a, b, c 는 다음과 같은 행렬식 (4)을 통해 도출되었다. LNG 배관냉각 실험 데이터를 바탕으로, Burggraf의 방법을 적용하여 배관 열유속 변화를 계산하였고 그중 대표적으로 Case 1과 2의 경우를 Fig. 7에 나타내었다. 열유속 분석을 통해 본고의 LNG 실험 조건 하에서 임계열유속은 45-50 kW/m2 수준으로 형성되는 것을 확인하였다. 실험에서 질량유속이 증가하더라도 임계열유속은 비슷한 수준을 유지하여 질량유속과 임계열유속 사이의 상관관계를 추론할 수는 없었는데, 이를 위해서는 더욱 큰 질량유속 범위에서 실험이 수행되어야 할 것으로 사료된다.

2.2. 1D 배관냉각 수치해석 모델링

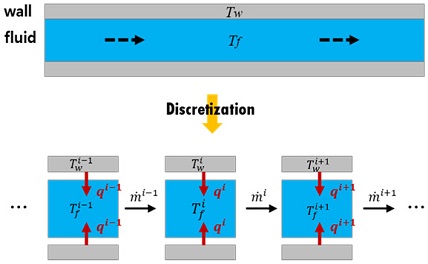

극저온 배관냉각 현상을 예측하기 위해 1차원 균질 모델(1-D homogeneous model)이 수립되었고, 이는 Visual Studio 2010 C++ 프로그램으로 구현되었다. 실험용 배관은 Fig. 8과 같이 유체 부분와 배관 부분으로 구성되었으며, 길이 방향으로 N개의 셀로 이산화되었다. 유체 부분과 배관 부분은 서로 열을 주고받을 수 있도록 모델링 되었다. Tw의 온도를 가진 긴 길이의 원형 배관 안쪽으로의 온도를 가진 유체가 흐른다고 상정하였다. 예를 들어 i번째 셀의 관벽온도와 유체온도의 차이가 존재하면 열전달이 발생하게 되는데, 그 열전달량은 해당 셀의 열전달영역(heat transfer regime)에 따라 다르게 계산된다. 따라서 각 열전달영역에 따라 적절한 열전달계수를 계산하는 식이 적용되어야 하며 본고에서는 새로운 식을 제안하거나 기존의 식을 차용하여 열전달 모델링을 완성하였다. 계산은 유체 부분 및 배관 부분이 정상상태에 도달할 때까지 지속된다.

유체의 밀도, 엔탈피, 열전도도, 점성계수, 비열 등 수치해석에 사용된 유체의 물성치(property)들은 NIST의 REFPROP 데이터를 참조하여 이를 Visual Studio 2010 C++로 불러와 사용하였다. 단상기체유동 혹은 단상액체유동 영역에서는 물리적 및 열적 물성치들이 온도와 압력의 함수 (5)로 얻어진다.

| (5) |

| (6) |

| (7) |

| (8) |

| (9) |

| (10) |

한편, 포화상태(saturation state)에서는 물리적 및 열적 물성치들이 온도의 함수 (6)으로 얻어지고, i번째 셀에서의 건도는 식 (7)에 의해 얻어진다. 비정상상태에서의 지배 방정식(governing equation)으로는 질량 보존 방정식, 모멘텀 보존 방정식, 에너지 보존 방정식이 사용되었고, 식 (8)-(10)과 같다. 식 (9)의 마찰력 F는, 식 (11)에 의해 계산될 수 있고, 이때 마찰저항계수(friction factor)는 식 (12)에 의해 얻어진다. 식 (10)에서 셀의 체적당 열교환량 은 식 (13)에 의해 계산된다.

| (11) |

| (12) |

| (13) |

한편, 배관냉각과정의 대부분 과정을 차지하는 단상기체대류와 막비등 영역에서의 열전달 관계식은 새롭게 제안되었다. 이러한 열전달 관계식이 실제 현상을 잘 예측하는 지에 대해서는 2.3절에서 검증할 예정이다. 식 (14)는 단상기체대류 영역의 열전달 관계식이고, 식 (15)는 막비등에서의 관계식이다. 이 식들은 기존 Jin의 질소 모델링에 사용된 관계식에서 발전한 식으로, 실험 결과를 잘 예측할 수 있도록 관계식의 계수 및 지수가 경험적으로 수정되었다9). 식 (15)의 Rem는 Miropolskiy13)의 균질 이상 흐름(homogeneous two phase flow)에서의 레이놀즈 수를 뜻하고, 식 (16)과 같다.

| (14) |

| (15) |

| (16) |

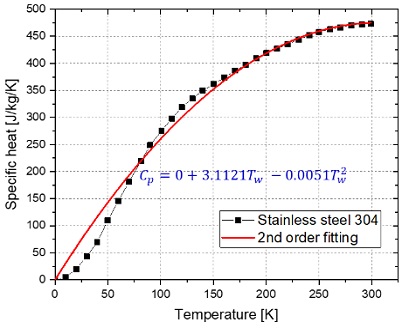

배관 재질의 온도에 따른 비열은, Fig. 9와 같이 이차식으로 피팅되었다. Fig. 9는 스테인리스스틸 304의 온도에 따른 비열을 나타낸 것이며, 피팅된 이차식은 식 (17)과 같다. 배관벽의 에너지 보존 방정식은 식 (18)과 같은데, 이 식을 적분하여 풀면 식 (19)와 같다. Tw는 새로운 시각에서의 배관 온도이고 는 이전 시각에서의 배관의 온도이다. 새로운 시각에서의 배관 온도를 구하기 위해 삼차방정식 꼴인 식 (19)의 일반해를 수치해석에 적용하였다. 새로운 시간에서의 배관온도는 Tschirnhaus-Vieta approach를 활용하여 얻은 삼차방정식의 일반해이다.

| (17) |

| (18) |

| (19) |

2.3. 모델링 해석과 실험 결과의 비교

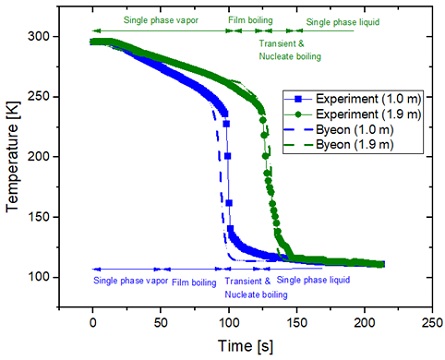

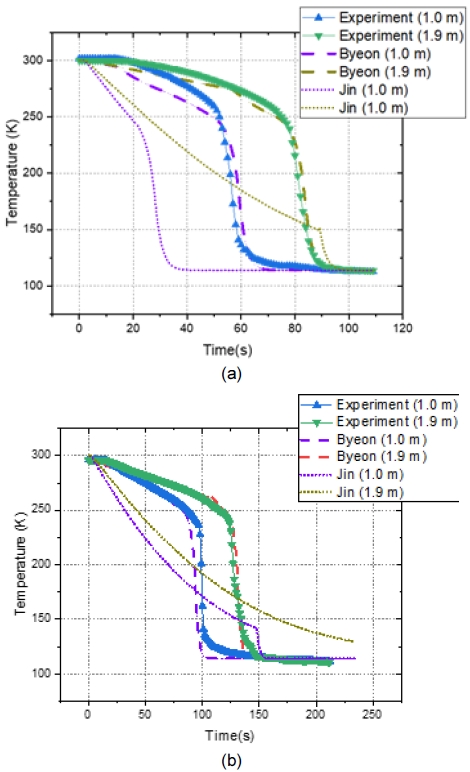

김해 LNG인증센터에서 실험한 결과와 이 실험의 경계조건을 1-D 모델에 적용하여 냉각과정을 예측한 결과의 비교는 Fig. 10과 같다. LNG인증센터에서 실험한 결과는 굵은 실선으로, 2.2.2절에서 제시한 열전달계수를 적용하여 예측한 그래프는 굵은 점선으로, Jin의 질소 모델링에서의 관계식을 적용하여 예측한 그래프는 얇은 점선으로 나타내었다14). (a)는 케이스 6, (b)는 케이스 9의 경우이다.

(a) Comparison of experimental results and analysis results of Case 6. (b) Comparison of experimental results and analysis results of Case 9.

LNG 배관냉각실험 및 수치해석과의 비교를 통해 발견한 특징은 다음과 같다. 단상기체대류 영역에서 배관과 유체 사이의 열전달이 다른 기체들에 비해 적게 발생한다. 따라서 관내가 단상기체대류 영역일 때 배관의 온도가 다른 유체들에 비해 서서히 하강하는 특징을 보인다. 기존 Jin8)의 질소 1-D 모델링에 사용된 열전달관계식을 사용하고 240 K의 라이덴프로스트 점을 상정하여 냉각특성을 예측하면 단상기체대류 영역에서 배관의 온도가 실험 결과보다 빠르게 떨어지는 것으로 나타나 제대로 된 예측이 되지 않음을 알 수 있다. 질소 배관냉각실험 냉각곡선 개형과 비슷하게 나타나기 때문에 LNG의 냉각특성과는 사뭇 다른 그래프 개형임을 확인할 수 있다.

또한, 관내 유체가 이상유동 영역으로 접어들었을 때 이미 배관의 온도가 라이덴프로스트 점 이하로 많이 떨어져 있음을 알 수 있다. 그래서 온도가 급격히 하강하는 점이 메탄의 라이덴프로스트 점보다 한참 낮은 곳에서 형성된다. 따라서 다음과 같은 단상기체대류의 열전달 관계식의 새로운 제시가 필요하다. 단상기체대류에서 유체와 배관 사이에 열전달이 많이 일어나지 않아 배관의 온도가 더 서서히 떨어지게 하고, 유체의 온도는 더 빨리 하강하여 라이덴프로스트 점 부근에서 이상유동으로 접어들게 할 수 있게 하는 식이 제시되어야 한다. 이에 본고에서는 2.2.2절의 식 (14) 및 식 (15)를 열전달 관계식으로 사용하였다. 그 결과 Fig. 10 (굵은 점선)에서처럼 냉각 곡선의 개형 및 냉각 시간을 비교적 정확하게 예측하는 계산 결과를 얻었다. 한편 Fig. 11에서는 수치해석 결과를 바탕으로, A (1.0 m) 점과 B (1.9 m) 점에서 시간에 따라 열전달 영역이 어떻게 변화하는지 볼 수 있다. 각 비등 영역은 1.3절의 Fig. 2와 같이 열유속 변화를 기준으로 구분하였다8). 입구와 비교적 가까운 A점에서는 막비등 영역이 조금 길고, 반면 B점에서는 막비등 영역이 짧게 나타나는 것이 특징이다.

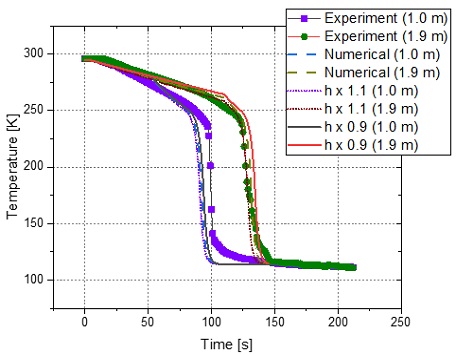

LNG 배관냉각과정을 모사한 1차원 균질모델은 메탄 단일물질로 작동유체를 가정하고 수립되었다. 따라서 혼합물인 LNG를 사용할 경우에는 단상 메탄만 사용할 경우와 얼마나 달라질 지에 대한 고찰이 필요하다. 따라서 배관 냉각 과정의 냉각 시간을 결정하는 데에 대부분의 영향을 끼치는 단상기체대류 영역과 막비등 영역에서 열전달계수가 얼마나 달라지는 지에 대해 계산해보았다. Table 3은 김해 LNG 인증센터에서 실험에 사용한 LNG의 성분 분석을 가스 크로마토그래피로 진행한 결과이다. 실험에 사용된 LNG는 통상의 LNG보다 메탄 함량이 다소 낮은 편인데, 이는 LNG 저장탱크 내 LNG가 장기간 저장되어 가장 가벼운 메탄이 상대적으로 많이 증발하였기 때문이다. NIST REFPROP에서 혼합물의 밀도, 점성계수, 프란틀 수, 열전도도 등의 값을 차용하여 열전달계수가 얼마나 달라질 지 계산해보았다. 그 결과 Table 4처럼 순수메탄의 열전달계수가 1일 때 본 실험에 사용한 LNG와 일반 LNG (메탄:에탄=9:1)의 열전달계수의 값이 계산되었다. 상온에서 라이덴프로스트 점(240-250 K)까지의 온도 범위에서 본 실험의 LNG의 열전달계수가 약 8% 정도 더 큰 결과가 나왔다. 그렇다면 열전달계수의 소폭 상승이 수치해석에 적용되었을 경우에 얼마나 다른 결과가 나오는지 알아보기 위해 계산해보았고 그 결과는 Fig. 12와 같다. Fig. 12에서 기존 계산 결과 및 열전달계수가 10% 상승한 경우와 10% 하강한 경우의 비교를 볼 수 있다. 열전달계수의 10% 변화는 그래프 개형에 큰 변화를 야기하지 않음을 알 수 있다. 이로써 LNG 배관냉각 시뮬레이션을 순수 메탄으로 가정하고 해석하는 것에 대한 설득력의 토대를 마련하였다.

3. 고찰 및 결론

본 연구에서는 LNG를 작동유체로 한 배관 냉각 특성을 파악하고, 이를 예측할 수 있는 수치해석 모델을 수립하였다. 배관 냉각 과정은 극저온의 액체를 배관을 통해 이송하기 전에 배관을 유체의 비등점에 가깝도록 차갑게 냉각시키는 과정이다. 극저온 배관 냉각 과정을 파악하고 이를 바탕으로 냉각 시간 및 냉각 곡선을 예측할 수 있다면 이는 극저온 시스템 운용의 명확성을 가져다주는 장점이 된다. 본 연구는 그동안 선행 연구가 거의 존재하지 않았던 LNG의 배관 냉각 특성을 실험적으로 확인하고 이를 바탕으로 배관 냉각 특성을 이해할 수 있는 1차원 균질 모델을 구축한 것에 의의가 있다. 본 연구의 결과를 다음과 같이 요약할 수 있다.

1) LNG 배관 냉각 특성을 파악하기 위한 실험적 분석이 이루어졌다. 17.18 kg/m2s부터 52.07 kg/m2s까지의 질량 유속 범위에서 실험이 진행되었으며 관벽온도, 질량유량, 입구압력 등의 데이터가 배관 길이 방향으로 서로 다른 두 점(1.0 m, 1.9 m)에서 수집되었다. 이를 통해 LNG 배관 냉각 열전달 특성(라이덴프로스트 점, 냉각곡선, 열유속 등)을 파악하였다.

2) LNG를 작동유체로 사용하였을 때 배관 냉각 특성을 파악하고 예측할 수 있는 1차원 균질 수치해석 모델이 Visual Studio C++로 수립되었다. 배관 냉각 실험 결과를 잘 예측할 수 있는, 기존에 없던 새로운 열전달 관계식이 경험식으로 제안되었다. 또한 실험으로부터 밝혀진 최소열유속 및 임계열유속 정보가 적용되어 각 작동유체의 배관 냉각 특성을 잘 예측할 수 있게 되었다. 이를 바탕으로 수치해석 결과와 실험 결과의 비교를 통해 열전달 관계식의 타당성을 검증하였다. 이렇게 수립한 1차원 균질모델을 통해 그동안 선행 연구가 부족하였던 LNG의 배관냉각 특성을 이해 및 예측할 수 있게 되었고 배관 냉각 연구의 외연을 확장한 점에 그 의의가 있다.

Acknowledgments

1) 이 논문은 2022년도 정부(산업통상자원부)의 재원으로 한국에너지기술평가원의 지원을 받아 수행된 연구이다(20203010040020, 액화수소 충전소용 100 kg/h, 90 MPa급 극저온 왕복동 펌프 개발 및 20213030040460, 액체수소 운송선박 핵심시스템[화물창, BOG처리, CHS] 국산화 모델 개발).

References

- H. J. Nam and T. H. Lee, “A study on the status and competitiveness of LNG-fuelled ships as a future new marine industry”, Professional management research, Vol. 20, No. 3, 2017, pp. 1-19. Retrieved from https://www.dbpia.co.kr/journal/articleDetail?nodeId=NODE08793984, .

-

H. J. Ryu, H. Nam, B. W. Hwang, H. Kim, Y. Won, D. Kim, D. W. Kim, G. H. Lee, and J. I. Baek, “Basic design and sensitivity analysis of 3 MWth chemical looping combustion system for LNG combustion and steam generation”, Trans Korean Hydrogen New Energy Soc, Vol. 32, No. 5, 2021, pp. 374-387.

[https://doi.org/10.7316/KHNES.2021.32.5.374]

-

J. C. Burke, W. R. Byrnes, A. H. Post, and F. E. Ruccia, “Pressurized cooldown of cryogenic transfer lines”, Advances in Cryogenic Engineering, 1960, pp. 378-394.

[https://doi.org/10.1007/978-1-4757-0540-9_33]

-

J. W. H. Chi, J. M. Edmiston, and O. R. Hansen, “Effect of vertical flow at low flowrates on transient two-phase flow and boiling heat transfer”, Westinghouse Electric Corp., Astronuclear Lab, 1964.

[https://doi.org/10.2172/4254623]

-

K. Srinivasan, V. S. Rao, and M. V. K. Murthy, “Analytical and experimental investigation on cool-down of short cryogenic transfer lines”, Cryogenics, Vol. 14, No. 9, 1974, pp. 489-494.

[https://doi.org/10.1016/0011-2275(74)90125-8]

-

H. Hu, J. N. Chung, and S. H. Amber, “An experimental study on flow patterns and heat transfer characteristics during cryogenic chilldown in a vertical pipe”, Cryogenics, Vol. 52, No. 4-6, 2012, pp. 268-277.

[https://doi.org/10.1016/j.cryogenics.2012.01.033]

-

J. Hartwig, H. Hu, J. Styborski, and J. N. Chung, “Comparison of cryogenic flow boiling in liquid nitrogen and liquid hydrogen chilldown experiments”, International Journal of Heat and Mass Transfer, Vol. 88, 2015, pp. 662-673.

[https://doi.org/10.1016/j.ijheatmasstransfer.2015.04.102]

-

R. Darr, H. Hu, R. Shaeffer, J. Chung, J. W. Hartwig, and A. K. Majumdar, “Numerical simulation of the liquid nitrogen chilldown of a vertical tube”, 53rd AIAA Aerospace Sciences Meeting, 2015, pp. 0468.

[https://doi.org/10.2514/6.2015-0468]

-

L. Jin, J. Lee, and S. Jeong, “Investigation on heat transfer in line chill-down process with various cryogenic fluids”, International Journal of Heat and Mass Transfer, Vol. 150, 2020, pp. 119204.

[https://doi.org/10.1016/j.ijheatmasstransfer.2019.119204]

-

J. Zhang, K. Wang, and L. Chen, “Experimental study on liquid oxygen chilldown in the horizontal pipe with an injector on the exit”, Applied Thermal Engineering, Vol. 173, 2020, pp. 115212.

[https://doi.org/10.1016/j.applthermaleng.2020.115212]

- R. E. Henry, “A correlation for the minimum film boiling temperature”, 1974. Retrieved from http://pascal-francis.inist.fr/vibad/index.php?action=getRecordDetail&idt=PASCAL7530027059, .

-

O. R. Burggraf, “An exact solution of the inverse problem in heat conduction theory and applications”, J. Heat Transfer, Vol. 86, No. 3, 1964, pp. 373-380.

[https://doi.org/10.1115/1.3688700]

- Z. L. Miropolskiy, “Heat transfer in film boiling of a steam-water mixture in steam-generator tubes”, Teplonergetika, Vol. 10, 1963, pp. 49-52. Retrieved from https://cir.nii.ac.jp/crid/1571980074368094848, .

-

L. Jin, C. Park, H. Cho, C. Lee, and S. Jeong, “Experimental investigation chill-down process of cryogenic flow line”, Cryogenics, Vol. 79, 2016, pp. 96-105.

[https://doi.org/10.1016/j.cryogenics.2016.08.006]