PCM 종류에 따른 18650 리튬-이온 셀 모듈의 냉각 특성 연구

2020 The Korean Hydrogen and New Energy Society. All rights reserved.

Abstract

The performance and cost of electric vehicles (EVs) are much influenced by the performance and service life of the Li-ion battery system. In particular, the cell performance and reliability of Li-ion battery packs are highly dependent on their operating temperature. Therefore, a novel battery thermal management is crucial for Li-ion batteries owing to heat dissipation effects on their performance. Among various types of battery thermal management systems (BTMS'), the phase change material (PCM) based BTMS is considered to be a promising cooling system in terms of guaranteeing the performance and reliability of Li-ion batteries. This work is mainly concerned with the basic research on PCM based BTMS. In this paper, a basic experimental study on PCM based battery cooling system was performed. The main purpose of the present study is to present a comparison of two PCM-based cooling systems (n-Eicosane and n-Docosane) of the unit 18650 battery module. To this end, the simplified PCM-based Li-ion battery module with two 18650 batteries was designed and fabricated. The thermal behavior (such as temperature rise of the battery pack) with various discharge rates (c-rate) was mainly investigated and compared for two types of battery systems employing PCM-based cooling. It is considered that the results obtained from this study provide good fundamental data on screening the appropriate PCMs for future research on PCM based BTMS for EV applications.

Keywords:

Li-ion battery, Battery thermal management, Phase change material, Cooling performance, Discharge rate키워드:

리튬-이온 배터리, 배터리 열 관리, 상변화 물질, 냉각 성능, 방전율1. 서 론

수송 분야에서 전기자동차는 전 세계적인 기후 온난화와 자동차 배기가스 규제에 효과적으로 대응하기 위한 방안으로 개발이 적극적으로 추진되어 왔다. 전기자동차가 기존 시장을 점유하고 있는 내연기관 자동차를 대체하기 위해서는 자동차의 성능 측면에서 특히 동력원인 배터리의 성능이 더 향상되어야 한다1,2). 따라서 자동차용으로 적합한 고성능, 고효율 배터리의 개발에 많은 연구 개발 노력이 진행되고 있다3,4).

전기자동차에 적용되는 다양한 종류의 배터리 중 리튬-이온 배터리는 고출력 및 고에너지 밀도, 낮은 자가 방전율, 낮은 유지 비용, 비교적 긴 수명 등의 장점으로 자동차의 동력원으로 많은 이점을 보유하고 있는 것으로 인식되고 있다5,6). 그렇지만 누설, 배터리 과열 등 안전상 문제와 높은 가격 등 제한 요건이 아직까지 존재하고 있는 것도 사실이다.

리튬-이온 배터리의 성능은 온도에 매우 민감한 것으로 알려져 있는데, 최적 성능을 구현하기 위한 온도는 15-35℃ 사이로 알려져 있다. 일반적으로 전기자동차의 높은 출력 밀도를 충족시키기 위하여 많은 수의 리튬-이온 배터리가 조밀하게 장착된 팩 형태로 적용되는 경우 배터리들 간 위치에 따른 온도 편차를 5℃ 이하로 유지하는 것이 배터리의 내구성 및 성능 향상을 위해서는 필수적인 것으로 인식되고 있다7-9).

배터리의 성능 및 안전성 저하 등을 방지하기 위해 적절한 배터리 열 관리 전략 마련이 필요한데 효과적인 배터리 열 관리 시스템의 설계에서는 성능, 에너지 소모, 시스템 신뢰도, 무게 등이 모두 고려되어야 한다.

전기자동차에 적용되는 배터리 팩의 경우 주행거리를 증대시키고 안전성 문제를 해결하여 성능 및 내구성 측면에서 양산성을 확보하기 위해서는 최적의 배터리 열 관리 시스템(battery thermal management system)의 적용이 필수적으로 요구된다.

배터리 열 관리 시스템의 주요 역할은 배터리의 냉각, 예열, 열 보존이다. 이 중에서 자동차용 배터리 열 관리 시스템에서 가장 주목받는 핵심 기능은 배터리의 열 폭주(thermal runaway) 등 배터리의 안전과 관련된 사항들의 발생을 억제할 수 있도록 안정 조건에서 배터리를 안정한 조건에서 작동시킬 수 있도록 하는 냉각 기능이다.

따라서 전기자동차의 배터리 열 관리에 대한 더 많은 연구가 전 세계적으로 적극적으로 진행되어 오고 있으며 이를 통해 우수한 배터리 냉각 시스템 방식과 다양한 배터리 열 관리 모델 등이 제시되고 있는 실정이다.

전기자동차 배터리 열 관리 시스템 중 냉각 시스템은 냉각에 적용되는 작동 매질을 기준으로 공기 냉각 방식(air cooling system), 액체 냉각 방식(liquid cooling system), 상변화 물질 냉각 방식(phase change material [PCM] based cooling system) 등으로 분류될 수 있다10-14). 이 중에서 전통적인 배터리 열관리 방식인 강제 공기 냉각 방식과 액체 냉각 방식이 집중적으로 개발되어 왔으며, 상용화된 전기자동차에도 이들 냉각 방식이 배터리 모듈 냉각에 주로 적용되고 있다. 하지만 이와 같은 열 방출을 위한 냉각 방식들은 구조적으로 복잡하고 시스템 무게를 증대시키며 전기 히터, 물 펌프, 팬 등 부가적인 동력이 요구되는 단점이 존재한다7,8).

이런 문제점들을 근본적으로 개선하기 위하여 보다 발전된 형태의 배터리 열 관리 시스템의 검토 및 적용이 요구되고 있다. 따라서 최근에는 공기 및 액체 냉각 방식과는 달리 부가 동력이 필요하지 않은 장점을 보유한 수동(passive) 냉각 방식인 PCM 냉각이 배터리 열 관리 시스템의 적절한 방안 중 하나로 인식되어 PCM 적용과 관련된 많은 연구 개발 노력이 진행되고 있다6-8). PCM은 작은 온도 구간에서 상변화를 나타내는 물질로 이 구간 중 PCM은 전도에 의한 열 교환보다도 더 큰 양의 열을 흡수하거나 방출하는데, 이와 같은 PCM의 잠열(latent heat)을 배터리 열 관리에 사용하는 방식이다. 즉 배터리 열 관리에서 PCM을 적용하는 경우 장점은 완전히 상변화가 일어나지 않는 한 거의 일정한 온도로 배터리에 발생한 열을 저장할 수 있다는 점이다8). 따라서 PCM 냉각 방식은 배터리 팩 온도를 원하는 온도로 균일하게 유지할 수 있는 장점이 있어 주로 팩 주위에 설치되어 사용된다. 하지만 대부분의 PCM이 낮은 열전도율 특성을 보이므로 상변화가 완료된 이후에는 배터리 온도가 급격하게 상승하는 문제점을 근본적으로 안고 있다.

따라서 이런 문제의 효과적인 해결을 통해 배터리 열 관리 시스템에 PCM을 성공적으로 접목시키기 위해 PCM의 열전도율을 증대하고 상변화 과정을 지연시키기 위한 다양한 방안들이 모색되어 오고 있다.

하지만 PCM을 적용한 냉각 기법을 전기자동차 배터리 열 관리 시스템에 실용화 적용을 위해서는 관련 연구 및 개발이 보다 집중적으로 진행되어야 하는 실정이다14).

본 연구에서는 배터리 열 관리 연구 중 하나로 적용된 배터리 냉각 기초 연구로 리튬-이온 원통형 배터리 모듈의 열 관리를 위하여 PCM 기반 냉각 시스템에 대한 기초 실험을 진행하였다.

이를 위하여 2가지 종류의 PCM (PCM1, PCM2)을 선정하고 이를 이용하여 18650 리튬-이온 배터리로 구성된 PCM 기반 단순 배터리 모듈을 설계, 제작하였다. 이 모듈을 적용하여 다양한 방전율 변화 조건(1, 2 C-rate)에 따른 실험을 수행하여 배터리 내 온도 변화를 측정하였고 얻어진 결과를 분석하여 2종류의 PCM 적용 배터리 시스템의 냉각 특성을 비교, 고찰하였다.

2. 실 험

2.1 PCM의 선정

PCM 기반 배터리 냉각 시스템 관련 실험을 위해서는 적절한 PCM 종류를 선정하는 일이 우선 진행되어야 할 과제이다.

대부분의 PCM 기반 배터리 열 관리 연구에 있어서 적합한 PCM이 갖추어야 할 특성이 제시되어 있는데 다음과 같다. 1) 높은 잠열과 비열, 2) 높은 열전도도, 3) 적절한 상변화 온도, 4) 화학적으로 안정하고 독성이 없어야 함, 5) 비교적 저렴한 비용으로 대량 사용 가능할 것.

본 연구에서는 이러한 조건들을 최대한 만족할 수 있도록 PCM을 선정하고자 하였다.

적용될 PCM은 고체에서 액체로의 상변화 할 때의 잠열을 이용한 배터리 냉각을 고찰하기 위해 고체 물질을 선정하였다.

이 경우 배터리 냉각 시스템 구축에는 PCM의 녹는점에 따른 배터리의 냉각 시작점과 PCM의 종류에 따라 잠열 및 열전도율 등의 변화를 고려하였다.

본 연구에서는 상변화 온도가 다른 2종류의 PCM을 선택하였다.

배터리의 작동 온도와 상변화 온도가 유사하고 배터리에서 발생하는 열을 충분히 냉각시킬 수 있는 잠열을 보유하고 있다고 판단되는 파라핀(paraffin) 계열의 n-Eicosane과 n-Docosane을 선정하여 수행하였다11). Table 1에 선정된 2종류의 PCM (PCM1: n-Eicosane, PCM2: n-Docosane)에 대한 물성치를 요약하여 나타내었다.

2.2 PCM 기반 배터리 냉각 시스템 실험

본 연구에서는 PCM 기반 리튬-이온 배터리 냉각 시스템에 대한 기초적인 실험 진행을 위해 PCM을 적용한 냉각 시스템을 설계, 제작하였다.

PCM1과 PCM2의 냉각 성능 비교를 위해서 동일한 조건 하에서 실험을 가능하게 하는 실험 지그를 설계, 제작하였다.

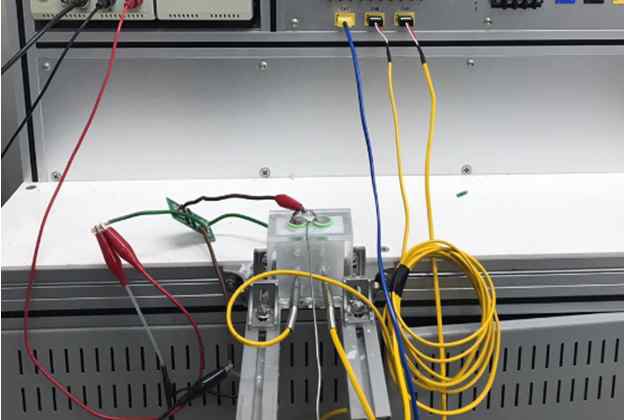

Fig. 1은 2개의 PCM을 각각 적용해서 실험을 수행하기 위한 냉각 배터리 시스템의 실험 장치를 나타낸 그림이다. 동일한 배터리 팩 장치를 제작하여 PCM1, PCM2를 각각 주입하고 실험에 이용하였다.

PCM 양을 정하기 위해 방전율 2 C-rate를 기준으로 작동하는 원통형 배터리에서 발생하는 열량(Qtot) 과 PCM의 상변화 잠열(Qlat)을 적용한 식 (1)을 이용하여 PCM 양(m)을 산정하였고13,14), 이에 따라 실험 지그를 제작하는 데 활용하였다.

| (1) |

PCM1과 PCM2를 적용한 배터리 냉각 시스템의 성능 비교를 위하여 동일한 위치에서 배터리 표면의 온도 측정을 진행하였다.

실험에 적용되는 리튬-이온 단일 배터리 표면에서의 실시간 온도 변화를 측정하기 위해서 K형 열전대를 적용하였다.

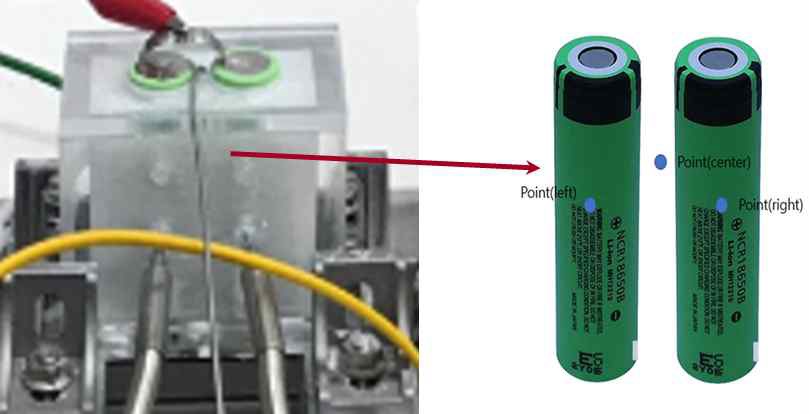

Fig. 2에 실험에 사용된 18650 리튬-이온 배터리와 온도 측정 위치를 나타내었다. 열전대가 설치된 위치는 3개 부분으로 2개(left, right)는 배터리 표면, 1개는 PCM (center)에 각각 장착되었다. 2종류의 PCM을 적용한 PCM 냉각 시스템 비교를 위하여 실험 지그를 각각 적용하였다.

배터리의 방전율(C-rate)은 1, 2 C-rate로 변화시키면서 실험을 진행하였다. PCM1과 PCM2를 각각 장착한 2개의 배터리 팩에서 동일한 실험 조건이 되도록 하기 위해 over-charge voltage와 over-discharge detection voltage를 고려하여 동일한 실험 조건에서 진행될 수 있도록 하였다. PCM 적용 배터리 냉각 실험에 사용된 기본 조건들을 Table 2에 정리하여 나타내었다.

실험 진행 시 사용되는 배터리는 충분히 충전한 후 약 1시간 이상 안정화시켜 성능이 안정적으로 작동되도록 하였으며 로더와 관련 데이터 획득 장치도 1시간 정도 파워를 켠 상태에서 안정화시킨 후 실험을 진행하였다.

그 순서는 다음과 같다. 배터리 방전 실험은 열전대를 배터리의 온도 측정 위치에 정확히 장착하고 로더(Loader)와 배터리 지그를 연결한 후 로더에서 부하를 가해 배터리를 방전율 조건에 맞추어 방전시킨다. 1초 단위로 배터리 표면 온도 데이터를 획득하고 저장된 데이터를 이용하여 배터리의 온도 변화를 파악하고 냉각 성능 특성을 비교, 분석한다.

이때 PCM 기반으로 설계, 제작된 배터리 팩은 PCM의 상변화 온도에 도달하면 잠열을 이용하여 배터리에서 발생하는 열을 저장하여 배터리의 온도 상승을 억제하게 된다.

3. 결과 및 고찰

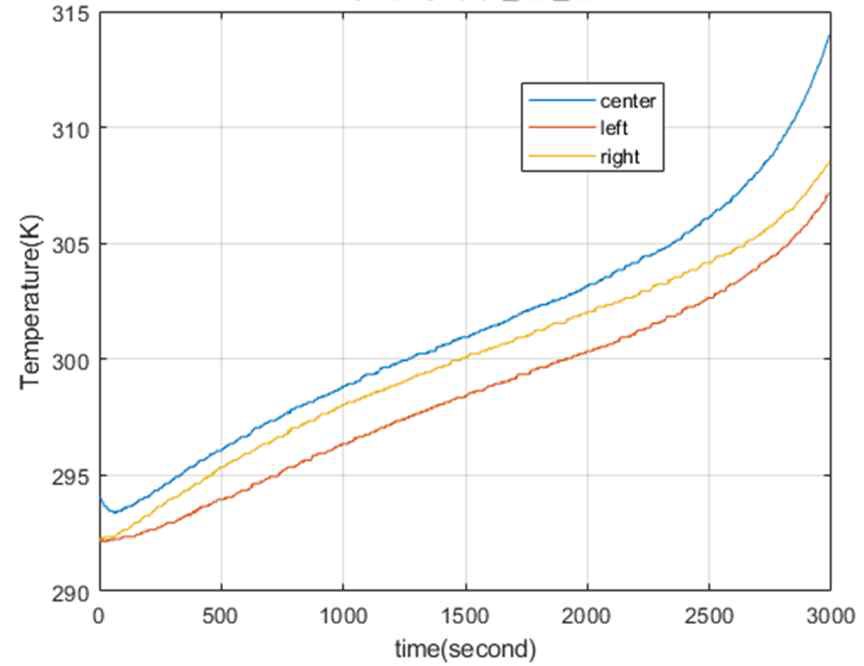

3.1 방전율 1C에서 배터리 팩의 냉각 특성

Fig. 3은 방전율 1C 조건에서 PCM1을 적용한 배배터리 냉각 시스템에서의 리튬-이온 배터리의 시간에 따른 온도 변화를 나타낸 것이고, Fig. 4는 동일한 1C 조건에서 PCM2를 적용한 배터리 냉각 시스템에서의 시간에 따른 온도 변화를 나타낸 것이다.

Temperature profiles at three positions of the Li-ion battery pack with PCM cooling (PCM1) during a 1C discharge

Temperature profiles at three positions of the Li-ion battery pack with PCM cooling (PCM2) during a 1C discharge

2종류의 PCM을 적용한 경우 모두 배터리 방전이 진행됨에 따라 배터리 표면의 온도와 PCM 내 온도가 계속 증가함을 나타낸다. 또한 배터리의 좁은 간격으로 인하여 PCM 중앙 부분이 2개의 배터리 표면 온도보다 더 높게 올라간 것도 확인할 수 있다.

Fig. 3에서는 측정점 각 부분의 온도가 PCM1의 녹는점인 35℃에 도달하지 못하여 배터리 온도가 계속 증가하는 형태임을 파악할 수 있다.

Fig. 4에서도 방전율 1 C-rate일 때 실험에 사용된 PCM2의 녹는점이 44°C이므로 1C 조건에서의 배터리 내부 온도가 44°C에 도달하지 못한 상태이므로 PCM을 통한 열저장 효과를 기대할 수 없으므로 배터리의 냉각 효과는 거의 없음을 알 수 있다14).

이는 적용된 PCM1, PCM2의 경우 상변화 물질로서 배터리에서 발생하는 열을 제대로 흡수하지 못하여 냉각 성능을 발휘하지 못함을 나타낸다.

PCM의 낮은 열전도율(약 0.21 W/m·K)로 고체 상태에서는 냉각 효과보다는 PCM이 설치되지 않은 경우의 자연대류 등을 통한 열 발산을 오히려 방해하는 형태를 나타냄도 알 수 있다.

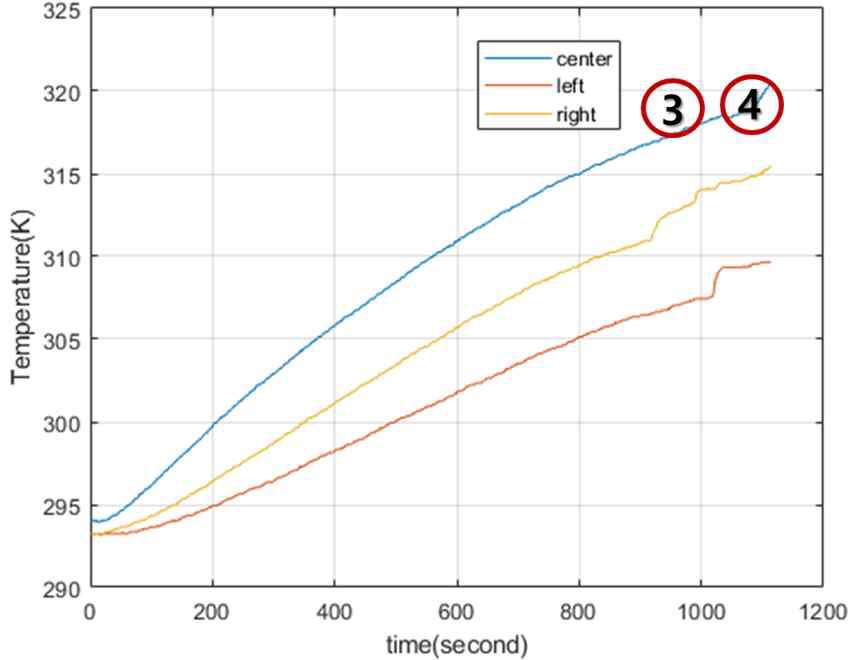

3.2 방전율 2C에서 배터리 팩의 냉각 특성

Fig. 5는 방전율 2C 조건 하에서 PCM1을 적용한 배터리 냉각 시스템에서 배터리의 온도 변화를 측정한 결과를 나타낸다. Fig. 6은 방전율 2C 조건 하에서 PCM2를 적용한 배터리 냉각 시스템에서의 온도 변화를 나타낸 것이다.

Temperature profiles at three positions of the Li-ion battery pack with PCM cooling (PCM1) during a 2C discharge

Temperature profiles at three positions of the Li-ion battery pack with PCM cooling (PCM2) during a 2C discharge

2C 조건의 경우 배터리에서의 발열량이 증가함에 따라 배터리의 온도 변화 폭이 커진다. 방전율이 커짐에 따라 배터리의 온도 상승 폭이 시간에 따라 증대됨도 알 수 있다.

Fig. 5에서는 PCM1의 녹는점인 1번 표시까지 배터리 온도가 지속적으로 증가하다가 PCM1 녹는점인 1번 표시부터 2번 표시까지 온도 상승이 지연된다. 즉, PCM1이 녹는점에 도달한 500초부터 1,100초까지 온도 변화의 기울기가 감소하는 것을 확인할 수 있다.

녹은 후 1,250초 이후에는 PCM1의 배터리 냉각이 충분하지 않아 방전 시 발생된 열량이 냉각 시스템 내에 축적되면서 배터리 표면의 온도 상승에 기여한 것임을 생각할 수 있다.

Fig. 6에서는 배터리는 PCM2의 녹는점(3번)까지 온도가 계속 상승하게 된다. PCM2는 2C 조건에서는 마지막 방전 직전에 미비하지만 PCM 작동 범위 내에 들어와 잠열을 이용한 냉각 효과가 조금 나타났음을 확인할 수 있다.

Fig. 7은 방전율 2C에서 PCM1을 적용한 냉각 시스템의 PCM의 상변화 상태를 나타낸 그림이고, Fig. 8은 방전율 2C 조건에서 PCM2를 적용한 냉각 시스템에서 PCM의 상변화 상태를 나타낸 그림이다.

Fig. 7에서 보듯이 PCM1의 경우 액체 상태로 변한 것을 확인할 수 있지만, PCM2의 경우 Fig. 8에 나타낸 바와 같이 대부분이 고체 상태로 남아 있어 상변화 시의 잠열을 활용하는 열에너지 저장 측면의 배터리 냉각 역할을 제대로 수행하지 못함을 확인할 수 있었다.

본 연구에서는 사용 가능한 PCM을 선정할 때 대부분의 세부적인 물성치 등의 사항들은 비슷하여 녹는점을 기준으로 2가지를 선정하였다. 실험에 사용된 18650 배터리의 방전율에 따른 온도 범위가 제한적이며 2개의 병렬 연결한 형태의 작은 파워 배터리 모듈이므로 큰 온도 변화를 예측하기는 어려운 한계가 있었다. 따라서 2개의 PCM 중 녹는점이 낮은 PCM1에서만 배터리의 온도 상승을 지연시키는 효과가 확인되었다.

4. 결 론

본 논문에서는 선정된 2종류의 PCM (PCM1, PCM2)을 작동 매질로 한 냉각 시스템을 적용한 단순 원통형 리튬-이온 배터리 모듈을 제작하고 방전율 조건(1C, 2C)에 따른 실험을 진행하고 배터리의 열적 특성을 비교, 분석하였다. 본 연구의 주요 결과는 다음과 같이 요약할 수 있다.

1) 1 C-rate에서의 방전은 PCM1, PCM2의 녹는점까지 도달하지 않아 PCM의 잠열을 통한 배터리 발열 흡수 효과를 확인할 수 없었다. 배터리 완전 방전 시까지 PCM의 상변화 온도에 도달하지 못하면 PCM은 배터리 내 온도 상승에 오히려 기여한다.

2) PCM1의 경우 2C 조건에서는 PCM1의 물성 특성인 낮은 녹는점에 도달하여 냉각 시스템의 효과를 보이는 것을 확인하였다. 일정 시간 동안 배터리에서 발생된 열을 흡수하여 온도 상승을 지연시키는 것을 확인할 수 있다.

3) 하지만 열을 모두 흡수하여 액채 상태로 변한 PCM1은 해당 기능을 상실하여 1,250초 이후에는 배터리의 열 방출을 방해하여 배터리 내 급격한 온도 상승을 유발한다.

4) PCM은 각 특성마다 보유한 열량을 모두 흡수하게 되면 그 기능을 상실한다.

PCM의 해당 물질의 특성에 따라 배터리 팩 또는 단일 리튬-이온 배터리에 사용해야 할 PCM을 다르게 적용해야 함을 실험을 통하여 알 수 있었다.

상변화 과정이 완료되어 액체로 변한 PCM은 배터리 열 관리에 악영향을 미칠 수 있을 것으로 판단된다. 따라서 PCM을 배터리 열 관리에 보다 성공적으로 적용하기 위해서는 많은 양의 PCM과 알루미늄판을 활용하여 열전도도를 높게 하고 상변화 시간을 추가로 지연시키기 위해 공기 냉각 혹은 액체 냉각 방식과 결합하는 복합형 배터리 열 관리 시스템을 구축하는 것이 실용적임도 알 수 있다.

본 연구를 통해 얻어진 결과는 전기자동차의 배터리 열 관리 시스템 최적화 기술 개발을 위한 PCM 기반 리튬-이온 배터리 팩의 열 관리 시스템 설계를 위한 기초 데이터로 기여할 수 있을 것으로 판단된다.

Acknowledgments

이 연구는 서울과학기술대학교 교내연구비의 지원으로 수행되었습니다.

References

-

G. Xia, L. Cao, and G. Bi, “A review on battery thermal management in electric vehicle application”, J. of Power Sources, Vol. 367, 2017, pp. 90-105.

[https://doi.org/10.1016/j.jpowsour.2017.09.046]

-

J. Chen, S. Kang, J. E., Z. Huang, K. Wei, B. Zhang, H. Zhu, Y. Deng, F. Zhang, and G. Liao, “Effects of different phase change material thermal management strategies on the cooling performance of the power lithium ion batteries: a review”, J. of Power Sources, Vol. 442, 2019, pp. 227228.

[https://doi.org/10.1016/j.jpowsour.2019.227228]

-

Z. Rao and S. Wang, “A review of power battery thermal energy management”, Renewable and Sustainable Energy Reviews, Vol. 15, No. 9, 2011, pp. 4554-4571.

[https://doi.org/10.1016/j.rser.2011.07.096]

-

H. Liu, Z. Wei, W. He, and J. Zhao, “Thermal issues about Li-ion batteries and recent progress in battery thermal management systems: a review”, Energy Conversion and Management, Vol. 150, 2017, pp. 304-330.

[https://doi.org/10.1016/j.enconman.2017.08.016]

-

M. Malik, I. Dincer, and M. A. Rosen, “Review on use of phase change materials in battery thermal management for electric and hybrid electric vehicles”, Int. Journal of Energy Research, Vol. 40, No. 8, 2016, pp. 1011-1031.

[https://doi.org/10.1002/er.3496]

-

L. Ianniciello, P. H. Biwolé, and P. Achard, “Electric vehicles batteries thermal management systems employing phase change materials”, J. of Power Sources, Vol. 378, 2018, pp. 383-403.

[https://doi.org/10.1016/j.jpowsour.2017.12.071]

-

A. Lazrak, J. F. Fourmigué Dincer, and J. F. Robin, “An innovative practical battery thermal management system based on phase change materials: Numerical and experimental investigations”, Applied Thermal Engineering, Vol. 128, 2018, pp. 20-32.

[https://doi.org/10.1016/j.applthermaleng.2017.08.172]

-

D. Pan, S. Xu, C. Lin, and G. Chang, “Thermal management of power batteries for electric vehicles using phase change materials: a review”, SAE Paper No. 2016-01-1204, 2016.

[https://doi.org/10.4271/2016-01-1204]

-

J. Zhao, Z. Rao, Y. Huo, X. Liu, and Y. Li, “Thermal management of cylindrical power battery module for extending the life of new energy electric vehicles”, Applied Thermal Engineering, Vol. 85, 2015, pp. 33-43.

[https://doi.org/10.1016/j.applthermaleng.2015.04.012]

-

R. Zhao, J. Gu, and J. Liu, “Optimization of a phase change material based internal cooling system for cylindrical Li-ion battery pack and a hybrid cooling design”, Energy, Vol. 135, 2017, pp. 811-822.

[https://doi.org/10.1016/j.energy.2017.06.168]

-

Z. Wang, H. Zhang, and X. Xia, “Experimental investigation on the thermal behavior of cylindrical battery with composite paraffin and fin structure”, Int. J. of Heat and Mass Transfer, Vol. 109, 2017, pp. 958-970.

[https://doi.org/10.1016/j.ijheatmasstransfer.2017.02.057]

-

L. Sheng, L. Su, H. Zhang, K. Li, Y. Fang. W. Ye, and Y. Fang, “Numerical investigation on a lithium ion battery thermal management utilizing a serpentine-channel liquid cooling plate exchanger”, Int. J. of Heat and Mass Transfer, Vol. 141, 2019, pp. 658-668.

[https://doi.org/10.1016/j.ijheatmasstransfer.2019.07.033]

-

C. E. Park, S. W. Yoo, Y. H. Jeong, and K. Kim, “Effect of thermal management of Lithium-ion battery on driving range of electric vehicle”, Journal of the Korean Academia-Industrial Cooperation Society, Vol. 18, No. 5, 2017, pp. 22-28.

[https://doi.org/10.5762/KAIS.2017.18.5.22]

-

S. Baek, S. Yu, and H. S. Kim, “Experimental study of cooling performance comparison of a 18650 Li-ion unit battery module (air cooling vs. PCM-based cooling)”, Trans Korean Hydrogen New Energy Soc, Vol. 29, No. 2, 2018, pp. 212-218.

[https://doi.org/10.7316/KHNES.2018.29.2.212]