AMESet 기반 20 kW급 수소 연료전지 시스템 동특성 모델 해석

2023 The Korean Hydrogen and New Energy Society. All rights reserved.

Abstract

In proton exchange membrane fuel cell (PEMFC), proper thermal management of the stack and moisture generation by electrochemical reactions significantly affect fuel cell performance. In this study, the PEMFC dynamic characteristic model was developed through Simcenter AMESim, a development program. In addition, the developed model aims to understand the thermal resin balance of the stack and performance characteristics for input loads. The developed model applies the thermal management model of the stack and the moisture content and permeability model to simulate voltage loss and stack thermal behavior precisely. This study extended the C based AMESet (adaptive modeling environment submodeling tool) to simulate electrochemical reactions inside the stack. Fuel cell model of AMESet was liberalized with AMESim and then integrated with the balance of plant (BOP) model and analyzed. And It is intended to be used in component design through BOP analysis. The resistance loss of the stack and thermal behavior characteristics were predicted, and the impact of stack performance and efficiency was evaluated.

Keywords:

Hydrogen fuel cell, PEMFC, Stack voltage, Voltage losses, Membrane water transfer키워드:

수소 연료전지, 고분자 전해질 연료전지, 스택 전압, 전압 손실, 막 수분 수송1. 서 론

최근 전 세계적으로 탄소 중립에 대한 보다 구체적인 계획이 수립되고 있다. 따라서 향후 시장에서는 기존 내연 기관이 점차 감소할 것으로 보이며, 이차전지 기반의 모빌리티와 수소 연료전지 기반의 모빌리티의 지배력이 커질 것이다. 또한 수소 모빌리티 분야에서 이미 자동차 시장이 형성되어 있으며 철도 및 육상용 건설 기계, 해상용 선박 그리고 물류 수송용 화물 드론 등의 기술 개발 계획이 수립되고 있다.

물류 수송용 화물 드론과 같이 유상 부하가 상대적으로 큰 드론의 경우 시스템 출력 요구량이 증가하지만 전력 계통 공간의 제한으로 단위 부피당 출력이 높아야 하는 기술적 장벽이 있다. 이를 위해서는 작동 전류 밀도가 커야 하지만, 전류 밀도가 높아지게 되면 스택의 높은 발열을 야기하여, 스택의 열관리에 큰 영향을 미치게 된다. 또한 높은 작동 전류 밀도는 전해막 내부의 수분 관리와 직접적인 연관이 있어 스택의 성능 손실을 초래할 수 있다.

연료전지 시스템 연구에서 다양한 매개변수에 대해 체계적으로 설계된 다수의 모델링 논문들이 보고되고 있다. Wang 등1)은 다양한 작동 조건에서 연료 전지의 성능 실험과 모델링 결과를 비교하는 연구를 진행하였다. Andronie 등2)은 고분자 전해질 연료전지(proton exchange membrane fuel cell, PEMFC) 시스템의 분극곡선 검증 및 실험 성능 평가를 위해 연료전지 스택의 수학적 모델을 구현하여 검증을 제안하였다. Chugh 등3)은 Nafion212를 사용하는 30셀 저온 PEMFC 스택의 정상 상태 작동 성능을 실험적으로 연구하고 MATLAB (MathWorks, Natick, MA, USA)에서 수학적 모델을 개발하였다. Omran 등4)은 MATLAB Simulink®를 사용하여 PEMFC 시스템의 정상 상태 수학적 모델링을 개발하고 실험 결과와 비교하였다. Pinagapani 등5)은 PEMFC의 동적 모델링 및 시뮬레이션을 위해 설계했으며, 데이터를 기반으로 전압 모델을 개발하였다. 그리고 추정 모델를 통해 비선형 PEMFC 모델과 실시간 데이터와 비교를 수행하였다.

Pourrahmani 등6,7)은 인공 신경망을 사용하여 PEMFC의 열관리에서 가스 흐름 채널의 다공성 매질 사용 및 크기가 대류 열전달에 미치는 영향을 평가하는 연구를 수행하였다. Asensio 등8)은 PEMFC의 전기화학적 및 열적 측면을 결합한 모델을 개발했으며, 에너지 효율성 개선을 위한 여러 시뮬레이션을 진행하였다. Xia 등9)은 AMESim을 통해 30 kW급 연료전지 시스템을 구축하고, 냉각 시스템을 적용하여 작동 온도가 연료전지 성능에 미치는 영향에 대해 연구하였다. Xia 등10)은 연료전지 시스템에서 온도 변화가 촉매 활성 및 전기화학 반응 속도에 미치는 영향을 연구하였다. Huang 등11)은 증발 냉각 시스템과 분무 냉각 시스템을 제안하였으며, 소형 PEMFC 냉각 시스템 개발을 위한 새로운 방향을 제시하였다.

Springer 등12)은 유동 채널 내의 기체와 수분의 분포가 일정하다고 가정한 뒤 전해막 영역에 대한 1-D 해석 연구를 수행하였다. Okada 등13)은 수분 확산 방정식을 적용하여 수소이온의 이동에 대한 전해막의 습증기 함유도에 대한 연구를 수행하였다. Sui 등14)은 PEMFC의 성능과 내구성을 향상시키는 데 중요한 역할을 하는 촉매층 연구에 대한 현황과 전망에 대해 조사하였으며, 촉매층의 수분 수송 및 관리가 스택에 미치는 영향에 대해 조사하였다. Lee 등15)은 양극 유동 채널 내부의 수분 농도를 계산하여 전해막에서의 비선형 습증기 수송 현상을 모사하는 모델을 개발하였다. Xing 등16)은 차량용 30 kW급 PEMFC 스택과 냉각 시스템에 대한 시뮬레이션 모델을 개발하였으며, 냉각 시스템 성능에 대한 냉각수 유량 및 온도 변화의 영향을 분석하였다. 그리고 연료전지/배터리 하이브리드 차량용 PEMFC 스택의 성능을 분석하기 위한 열관리 시스템의 종합 모델을 개발하였다17).

Woo 등18)은 연료전지 시스템을 냉각하기 위한 냉각 시스템 설계 및 제어 전략에 대한 다양한 연구를 수행하였다. 현재 차량용 연료전지의 열관리와 냉각시스템에 관련된 여러 연구들이 수행되고 있지만 항공용 드론 연료전지의 수냉식 냉각 시스템에 관한 연구는 거의 수행되지 않았다. 따라서 이에 대한 새로운 전략 연구들이 필요하다.

본 연구에서는 스택의 열수지 평형과 입력 부하에 대한 성능 특성을 파악하기 위해 다중 모델 해석 개발 프로그램인 Simcenter AMESim® (Siemens, Munich, Germany)을 사용하여 해석을 진행하였다. 그리고 해석에 필요한 데이터를 도출하기 위해 AMESim의 submodel 대신 C언어 기반의 AMESet (Siemens)을 통해 새로운 submodel을 설계하고 라이브러리화하여 20 kW급 PEMFC 동특성 모델과 냉각시스템 모델을 개발하였다. 마지막으로 개발된 모델을 통해 스택의 열관리 모델과 전해막 함수율 모델을 적용하여 전해막 양단의 수분 배출량을 정량화 하고, 전압 손실 및 스택 열적 거동을 모사하고자 한다.

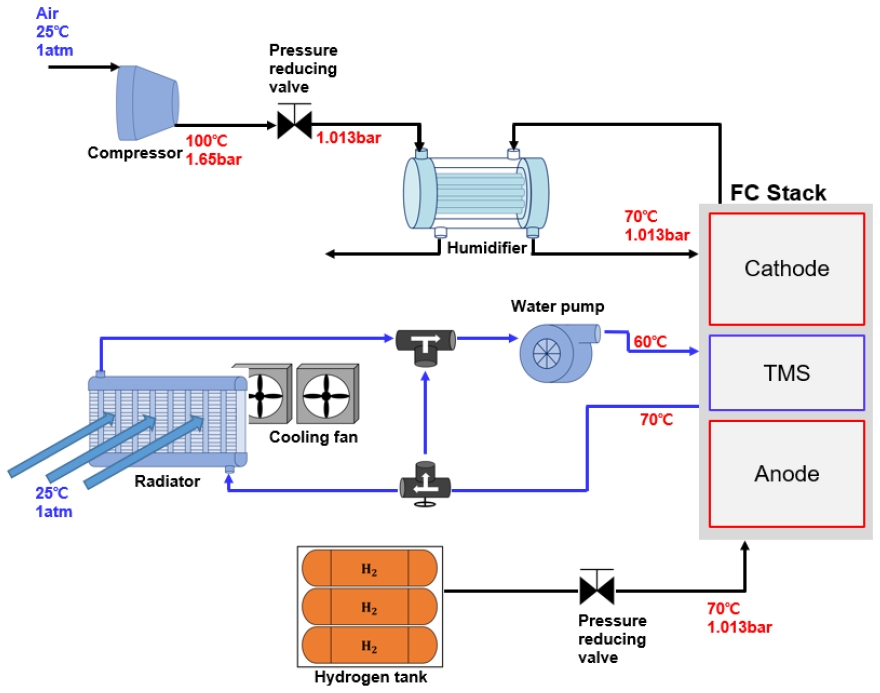

2. 연료전지 시스템 모델

본 연구에서는 요구 동력 20 kW급 카고 드론용 연료전지 시스템을 개발하였다. 이 연료전지 시스템은 20 kW급 스택, 연료 공급계, 공기 공급계, 냉각 시스템으로 구성되어 있다. 연료전지 시스템의 구성도는 Fig. 1과 같고, 연료전지 스택의 제원은 Table 1에서 볼 수 있다. 또한 스택에서의 막 내 수분 수송과 열적 거동에 따른 연료전지 스택의 성능 손실 및 이러한 손실의 물리적인 원인들에 대해 접근하여 해석을 진행하였다.

2.1 스택 모델

본 연구에서 적용한 연료전지 스택 모델은 연료극, 공기극, 전해막으로 구성되며 공기와 수소는 가습되어 공급된다. 연료전지 스택 내의 채널에서의 가스 유동은 종 보존 방정식에 의해 나타낼 수 있다. 또한 공기극 채널과 연료극 채널에 적용된 종 보존 방정식은 두 채널의 출구단 가스 농도를 결정한다15).

| (1) |

| (2) |

| (3) |

| (4) |

| (5) |

전해막 수분 투과 모델은 막 내부에서 발생하는 두 가지의 구동력 균형에 의하여 습증기의 유동이 결정된다. 두 가지 구동력은 수소이온에 의한 전기 삼투력과 수분 농도차에 의한 역확산력으로 구성되며, 다음과 같이 나타낼 수 있다15,19).

| (6) |

| (7) |

| (8) |

Springer 등12)은 습증기 함유도를 사용하여 전해막 내부의 습증기 농도를 계산하였으며, 이를 통해 다음과 같은 전해막의 수분 확산계수 상관관계식을 제안하였다19).

| (9) |

양극의 습증기 함유도는 수분 활성도를 통해 계산되며, 수분 활성도와 습증기 함유도는 다음과 같이 나타낼 수 있다15).

| (10) |

| (11) |

| (12) |

| (13) |

또한 부하 가변 환경에서 전해막 내부 수분 유동의 변화를 확인하기 위해 전해막의 두께에 대해 유한 차분화하여 비선형 습증기 수송 현상을 분석하였다. 전해막은 5개의 노드로 차분화하였으며, 다음과 같이 계산하였다.

| (14) |

전해막의 이온 전도도는 노드별로 습증기 함유도를 고려하여 계산하였으며, 각 노드별 이온 전도도는 적분하여 비선형 수분 수송을 포함하는 이온 저항식으로 나타내었다15).

| (15) |

| (16) |

전기화학 반응은 실제 비가역적 전위 손실에 의해 감소된 열역학적 전위에 의해 계산된다. 전기화학 반응의 열역학적 전위는 Nernst 전압 방정식에 의해 계산된다20,21).

| (17) |

실제 연료전지 셀 전압은 활성활 손실(Vact), 저항 손실(Vohm), 농도 손실(Vconc)로 구성된 비가역적 전위 손실을 고려하여 계산된다. 따라서 단일 연료전지의 실제 전압은 식 (18)을 통해 얻을 수 있다21).

| (18) |

활성화 손실, 저항 손실, 농도 손실은 다음 방정식으로 얻을 수 있다19).

| (19) |

| (20) |

| (21) |

| (22) |

| (23) |

| (24) |

| (25) |

연료전지 스택의 동적 온도 모델은 집중 용량법을 적용하였다. 스택의 온도는 적층된 셀의 전기화학 반응에 의한 발열, 냉각수에 의한 열전달(Qcool), 채널 내부 가스에 의한 열전달(Qgas), 주변 외기에 의한 열전달(Qamb)을 고려하여 계산되며, 에너지 균형 원리에 의해 결정된다22).

| (26) |

| (27) |

| (28) |

| (29) |

2.2 냉각 시스템 모델

라디에이터는 스택의 발열에 의해 가열된 고온의 냉각수를 냉각시키기 위한 용도로 적용되며, 냉각수는 라디에이터의 튜브를 통과할 때 냉각팬에 의해 냉각된다. 라디에이터 모델은 공기 측의 루버 휜 열전달 모델, 냉각수 측의 튜브 열전달 모델 그리고 라디에이터의 열교환기 모델로 구성되며, 라디에이터의 열전달 방정식은 다음과 같다23).

| (30) |

| (31) |

레저버는 연료전지 시스템에 순환하고 있는 냉각수를 뜻하며, 스택 전단에서 펌프에 의해 스택으로 공급되는 냉각수의 온도를 냉각수 입구 온도 또는 레저버 온도라고 한다. 레저버는 외부에 의한 열공급은 무시하며, 순환 중인 냉각수에 의한 열공급만 인정한다고 가정한다. 따라서 레저버의 온도 방정식은 다음과 같다24).

| (32) |

삼방 밸브는 개도율을 온도에 따라 제어하여 라디에이터로 공급되는 냉각수 유량을 효과적으로 미세하게 제어하기 위해 적용된다. 냉각수는 스택의 온도에 직접적인 영향을 미치기 때문에 삼방 밸브를 통해 냉각수 온도를 제어하면 스택의 온도를 좀 더 안정화시킬 수 있다. 삼방 밸브는 PI 제어기가 적용되며, 다음과 같이 계산된다23).

| (33) |

스택과 냉각수 입구 온도는 각각 70℃와 60℃로 제어되며, 온도 제어를 위해 워터 펌프, 냉각팬 그리고 삼방 밸브에 PI 제어기를 적용하였다. 워터 펌프와 냉각팬은 각각 스택 온도와 냉각수 입구 온도 오차값에 따라 PI 제어기에 의해 전압이 제어되며, 모터 제어기에서 전압이 revolutions per minute (RPM)으로 변환된다. 또한 워터 펌프와 냉각팬은 각각의 P-Q 성능곡선과 압력 손실을 고려하여 설계된다25).

| (34) |

| (35) |

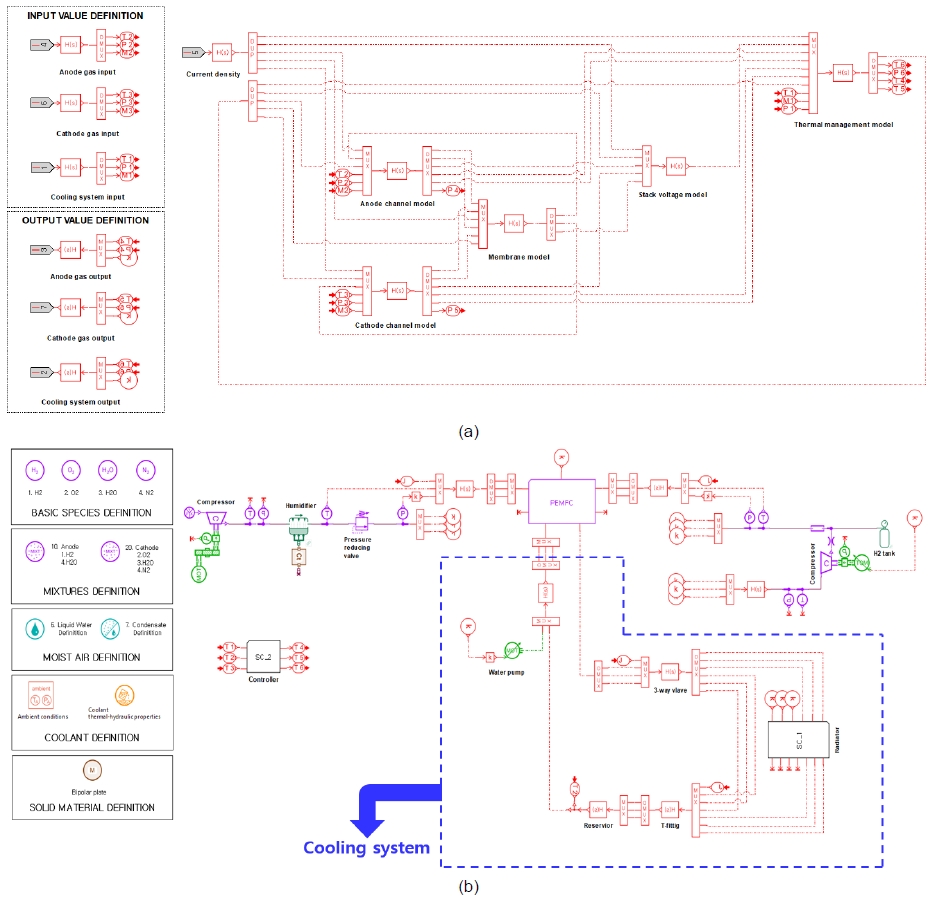

2.3 시스템 모델 설계 방법

본 연구에서는 20 kW급 카고 드론용 연료전지 시스템 모델을 개발하고 시스템의 거동 특성을 분석하기 위해 다중물리 시스템 해석 프로그램인 AMESim을 이용하여 시스템 모델을 설계하였다. 또한 본 연구에서 개발하고자 하는 스택 모델과 냉각 시스템 모델은 C언어 기반인 AMESet (submodel editor)을 통해 수학적 모델로 설계했으며, AMESet을 통해 설계된 각각의 모델은 Fig. 2와 같이 AMESim에서 라이브러리화 하였다.

3. 결과 및 고찰

3.1 동적 부하에 따른 연료전지 시스템 응답 분석

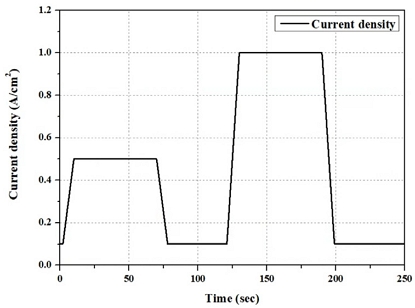

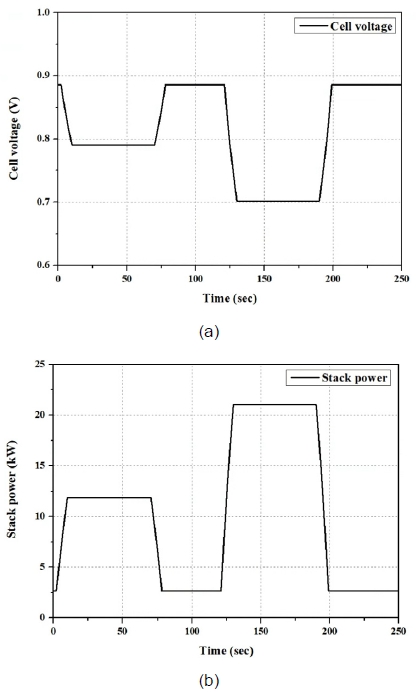

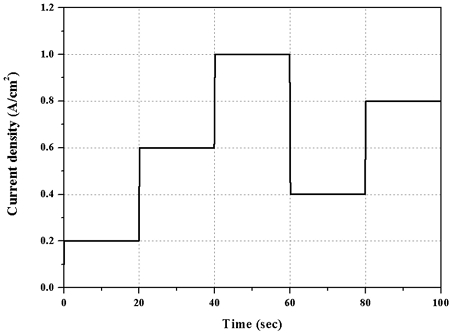

본 연구에서는 20 kW급 카고 드론용 연료전지 시스템을 개발하였고, 동적 부하에 따른 스택의 응답을 확인하기 위해 Fig. 3과 같이 0-50%, 0-100%의 가혹 부하 환경에서 분석하였다. Fig. 4(a)에서 셀 전압은 부하 변화에 따라 정상적으로 운전이 이루어지며, 그에 따라 Fig. 4(b) 스택 전력도 정상적으로 계산되어 출력되는 것을 확인할 수 있었다.

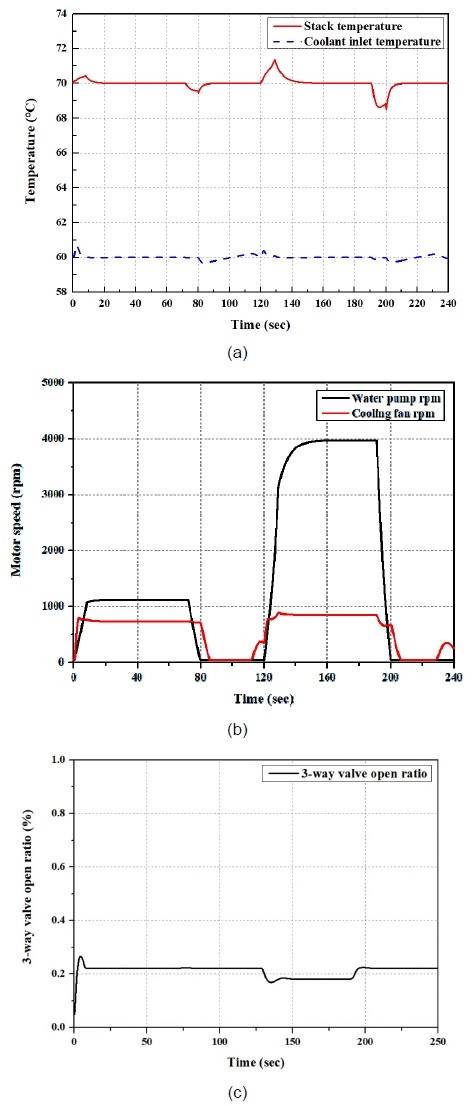

Fig. 5를 보면, 입력 부하에 따른 스택과 냉각수 입구 온도도 각각 안정적으로 제어되었고, 그에 따른 워터 펌프, 냉각팬 RPM과 삼방 밸브의 개도율도 스택과 냉각수 입구 온도에 대해 정상적으로 반응하는 것을 확인하였다.

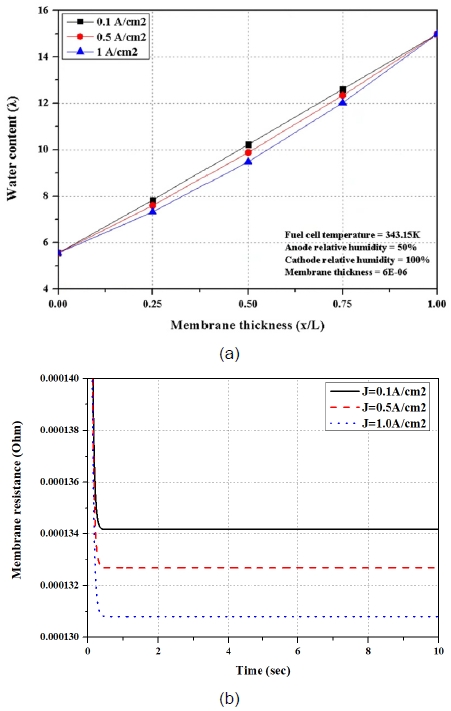

3.2 전해막 수분 함유량에 따른 이온 저항 특성 분석

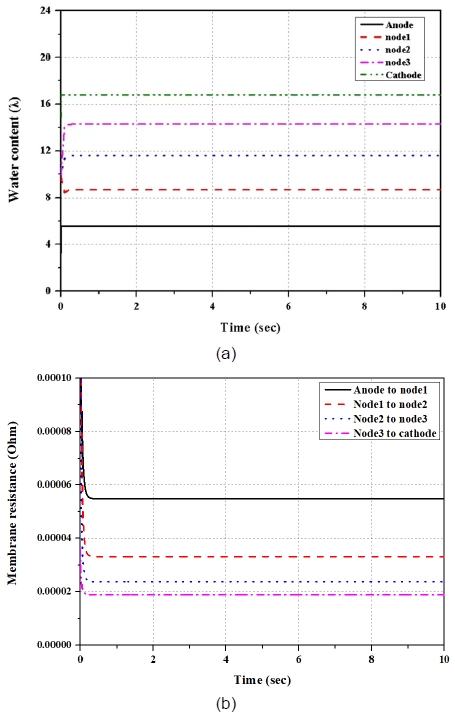

전해막 내부의 수분 분포 경향을 확인하기 위해 전해막을 5개의 노드로 차분화시켜 분석하였다18). Fig. 6은 전해막 내부의 노드별 수분 함유량과 그에 따른 이온 저항 응답을 나타낸다. Fig. 6(a)에서 전해막의 수분 함유량은 공기극으로 갈수록 전기화학 반응으로 인해 증가하는 것을 확인하였다. 연료극의 수소이온이 공기극으로 이동하며 공기극에서는 전기화학 반응에 의해 수분이 생성되기 때문에 공기극으로 갈수록 수분 함유량이 높아지게 된다. 또한 Fig. 6(b)에서 수분 함유량이 많을수록 전해막의 이온 저항은 감소하는 것을 확인하였다. Fig. 7은 입력 전류 밀도에 따른 수분 함유량과 이온 저항 특성을 나타낸다. Fig. 7(a)에서 입력 전류 밀도가 커질수록 전해막 내부의 수분 함유량이 감소하여 비선형적인 형태로 나타나는 것을 확인하였다. 이는 입력 전류 밀도가 증가함에 따라 연료전지 내부의 전기화학 반응이 활발하게 발생하며, 그로 인해 전기 삼투력이 강해지게 되기 때문이다. 또한 전기 삼투력이 강해질수록 수소 이온이 수분을 공기극으로 더 많이 수송하게 되어 전해막 내부의 수분 함유량은 감소하게 된다. Fig. 7(b)에서 수분 함유량이 많을수록 전해막의 이온 저항이 감소하는 것을 확인하였다. 따라서 전류 밀도가 클수록 전해막 내부의 수분 함유량이 감소하며, 그로 인해 이온 저항이 증가하게 된다.

Membrane resistance and water content by node inside electrolytic membrane (a) water content by node, (b) resistance inside electrolytic membrane

3.3 작동 조건에 따른 스택의 전압 성능 분석

본 연구에서는 온도와 습도에 따라 변화하는 전압 손실과 그에 따른 스택 전압의 성능을 분석하였다. 작동 조건과 입력 전류 밀도 그리고 전압 손실의 상관관계를 분석하기 위해 Fig. 8과 같이 입력 부하를 적용하였다.

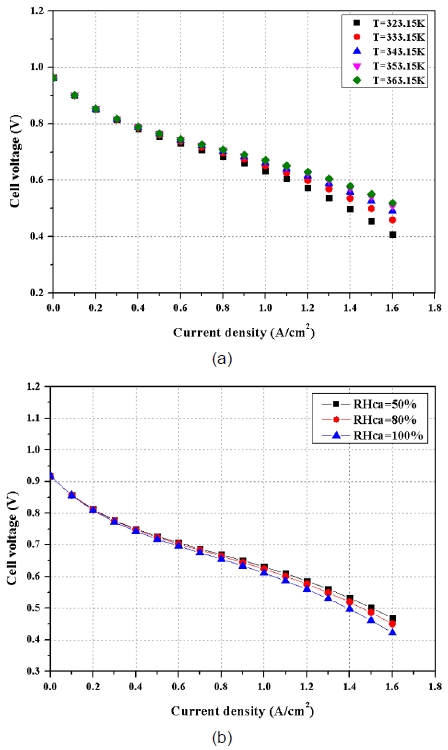

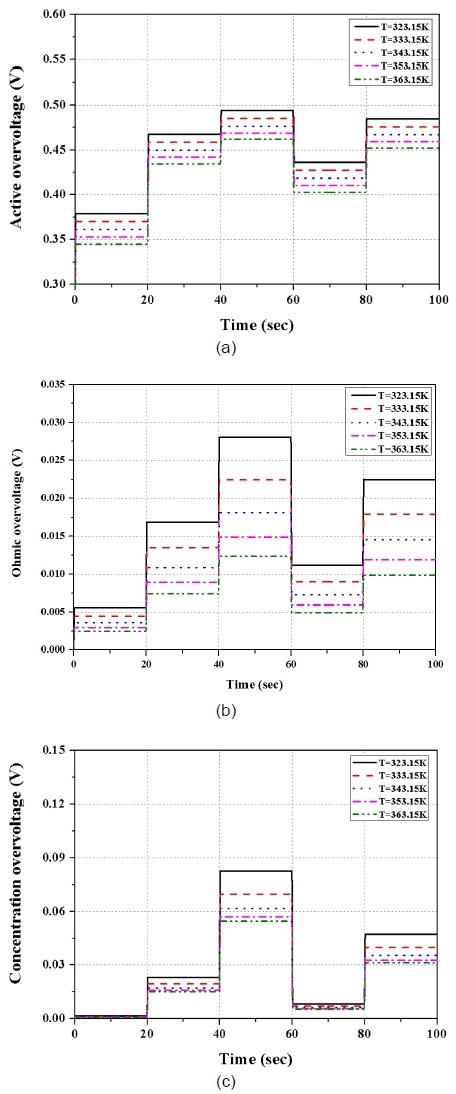

Fig. 9는 스택의 온도에 따른 전압 손실을 나타낸다. 작동 온도가 증가할수록 스택의 반응이 활발해지기 때문에 활성화 손실은 감소하고, 전해막 내부의 이온 전도도가 상승하며, 이온 저항이 감소하게 된다. 따라서 반응이 활발해지기 때문에 물질 전달이 활발하게 발생하며, 농도 손실도 감소하게 된다.

Analysis of stack voltage loss by temperature. (a) Active overvoltage, (b) ohmic overvoltage, (c) concentration overvoltage

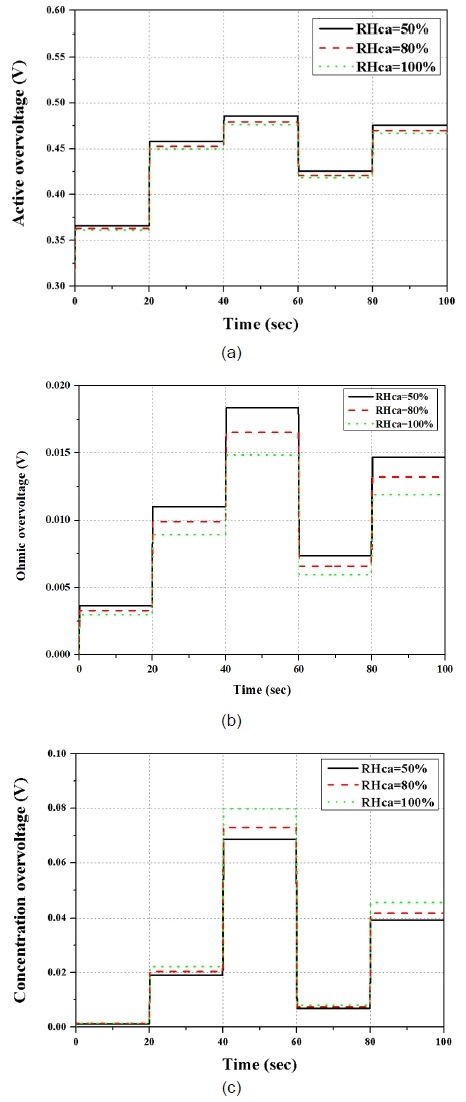

Fig. 10은 공기극의 가습량에 따른 전압 손실을 나타낸다. 가습량이 증가할수록 공기극의 산소 분압이 감소하며 활성화 손실이 미세하게 감소하게 된다. 또한 전해막 내부의 수분 함량이 높아져 이온 전도도가 증가하고 저항 손실은 감소하게 된다. 그러나 가습량이 증가하게 되면 전해막 내부에 수분 함량이 많아져서 농도 손실이 증가하게 된다.

Analysis of stack voltage loss by humidity. (a) Active overvoltage, (b) ohmic overvoltage, (c) concentration overvoltage

Fig. 11은 작동 조건에 따른 스택의 전압 성능을 i-v curve로 나타낸 것이다. 스택의 온도가 증가할수록 전압 성능은 증가하며, 전류 밀도가 증가할수록 전압 손실의 차이는 비례적으로 커지는 것을 확인할 수 있다. 또한 가습량이 증가할수록 전압 성능은 감소하며, 전류 밀도가 증가할수록 가습량에 따른 전압 손실의 차이는 비례하여 증가하게 된다.

4. 결 론

본 연구에서는 20 kW급 카고 드론용 연료전지 시스템을 개발하여 가혹 입력 조건에서 스택의 거동을 분석하였다. 또한 여러 조건에서 스택의 저항 손실 및 열적 거동 특성을 예측하고, 스택의 성능과 효율에 미치는 영향을 평가하기 위해 해석을 진행하였다. 주요 결과는 다음과 같이 요약할 수 있다.

1) 스택의 동적 특성 모델을 평가하기 위해 냉각 시스템에 PI 제어기를 적용하였으며, 그에 따른 스택의 전압, 전력 그리고 온도가 정상적으로 응답하는 것을 확인하였다. 그리고 냉각 시스템 부품들이 정상적으로 작동하는 것을 확인하였다.

2) 전해막 내부의 수분 함습도를 분석하기 위해 5 개의 노드로 차분화하여 해석을 진행하였다. 분석 결과 수분 함습도는 공기극이 연료극보다 약 3배 정도 많았다. 함습도가 증가할수록 저항 손실은 감소하여, 공기극이 연료극보다 약 2배 정도 적게 나타났다. 또한 전류 밀도를 0.1-1.0 A/cm2로 작동하였을 때, 저항 손실은 약 9% 정도로 미세하게 증가하는 것을 확인하였다.

3) 온도와 습도에 따라 스택의 전압 성능을 분석하였다. 온도가 증가할수록 전압 성능은 향상되며, 1.0 A/cm2에서 323.15 K과 363.15 K 조건은 약 0.037 V 정도 차이가 발생하였다. 또한 가습량이 증가할수록 전압 성능 감소하게 되며, 1.0 A/cm2에서 RHca (50%)와 RHca (100%)는 약 0.02 V 정도 차이가 발생하였다.

향후에는 개발된 모델을 이용하여 스택의 열화 모델을 적용시켜 전압 성능과의 상관관계를 분석하고, 예측하는 연구를 진행할 예정이다.

Nomenclature

| AFC : | 활동 면적 (cm2). |

| Ao : | 휜의 접촉 면적 (m2). |

| At : | 전열 면적 (m2). |

| aw : | 수분 함유도. |

| Cp : | 비열 (kJ/kg • K). |

| Dλ : | 수분 확산 계수 (m2/s). |

| Enernst : | 네른스트 전압 (V). |

| F : | 패러데이 상수. |

| f : | 밸브 개도율. |

| h : | 대류 열전달 계수 (W/m2 • K). |

| hc : | 냉각수의 열전달 계수 (W/m2 • K). |

| ho : | 공기의 열전달 계수 (W/m2 • K). |

| J : | 입력 전류 밀도 (A/cm2). |

| Jmax : | 한계 전류 밀도 (A/cm2). |

| kt : | 튜브의 열전도 계수 (W/m2 • K). |

| : | 냉각수 유량 (kg/s). |

| N : | 모터 속고 (rpm). |

| Nchannel : | 채널 개수. |

| Ndrag : | 전기 삼투력 (mol/s • m2). |

| Ndiff : | 역 확산력 (mol/s • m2). |

| : | 몰 유량 (mol/s). |

| P : | 압력 (Pa). |

| Psat : | 포화 압력 (Pa). |

| Q : | 열전달량 (W). |

| Rmem : | 전해막 전기 저항 (Ω • cm2). |

| Tamb : | 주변 외기 온도 (℃). |

| TFC : | 연료전지 온도 (℃). |

| TRV : | 레저버 온도 (℃). |

| tc : | 튜브 두께 (m). |

| u : | 총합 열전달 계수 (W/m2 • K). |

| VFC : | 연료전지 전압 (V). |

| xw : | 수분 농도. |

| ηo : | 휜의 접촉 효율. |

| λ : | 수분 함유량. |

| ρdry : | 전해막 밀도 (kg/m3). |

| σi : | 전해막 이온 전도도 (Ω-1 • cm2). |

Acknowledgments

이 논문은 2023년도 정부(미래창조과학부)의 재원으로 한국연구재단의 지원을 받아 수행된 연구(No. 2022R1A4A1030333)이며, 산업통상자원부(MOTIE)와 한국에너지기술평가원(KETEP)의 지원을 받아 수행한 연구 과제임(No. 20213030030210).

References

-

L. Wang, A. Husar, T. Zhou, and H. Liu “A parametric study of PEM fuel cell performances”, International Journal of Hydrogen Energy, Vol. 28, No. 11, 2003, pp. 1263-1272.

[https://doi.org/10.1016/S0360-3199(02)00284-7]

-

A. Andronie, I. Stamatin, V. Girleanu, V. Ionescu, and N. Buzbuchi, “Simplified mathematical model for polarization curve validation and experimental performance evaluation of a PEM fuel cell system”, Procedia Manufacturing, Vol. 32, 2019, pp. 810-819.

[https://doi.org/10.1016/j.promfg.2019.02.289]

-

S. Chugh, C. Chaudhari, K. Sonkar, A. Sharma, G. S. Kapur, and S. S. V. Ramakumar, “Experimental and modelling studies of low temperature PEMFC performance”, International Journal of Hydrogen Energy, Vol. 45, No. 15, 2020, pp. 8866-8874.

[https://doi.org/10.1016/j.ijhydene.2020.01.019]

-

A. Omran, A. Lucchesi, D. Smith, A. Alaswad, A. Amiri, T. Wilberforce, J. R. Sodré, and A. G. Olabi, “Mathematical model of a proton-exchange membrane (PEM) fuel cell”, International Journal of Thermofluids, Vol. 11, 2021, pp. 100110.

[https://doi.org/10.1016/j.ijft.2021.100110]

-

A. K. Pinagapani, G. Mani, K. R. Chandran, K. Pandian, E. Sawantmorye, and P. Vaghela, “Dynamic modeling and validation of PEM fuel cell via system identification approach”, Journal of Electrical Engineering & Technology, Vol. 16, 2021, pp. 2211-2220.

[https://doi.org/10.1007/s42835-021-00736-2]

-

H. Pourrahmani, M. Siavashi, and M. Moghimi, “Design optimization and thermal management of the PEMFC using artificial neural networks”, Energy, Vol. 182, 2019, pp. 443-459.

[https://doi.org/10.1016/j.energy.2019.06.019]

-

H. Pourrahmani, M. Moghimi, and M. Siavashi, “Thermal management in PEMFCs: the respective effects of porous media in the gas flow channel”, International Journal of Hydrogen Energy, Vol. 44, No. 5, 2019, pp. 3121-3137.

[https://doi.org/10.1016/j.ijhydene.2018.11.222]

-

F. J. Asensio, J. I. San Martín, I. Zamora, G. Saldaña, and O. Oñederra, “Analysis of electrochemical and thermal models and modeling techniques for polymer electrolyte membrane fuel cells”, Renewable and Sustainable Energy Reviews, Vol. 113, 2019, pp. 109283.

[https://doi.org/10.1016/j.rser.2019.109283]

-

Q. Xia, T. Zhang, Z. Sun, and Y. Gao, “Design and optimization of thermal strategy to improve the thermal management of proton exchange membrane fuel cells”, Applied Thermal Engineering, Vol. 222, 2023, pp. 119880.

[https://doi.org/10.1016/j.applthermaleng.2022.119880]

-

Q. Xia, T. Zhang, Y. Gao, X. C. Ye, and C. Guan, “Optimal design of thermostat for proton exchange membrane fuel cell cooling system”, Energy Conversion and Management, Vol. 248, 2021, pp. 114800.

[https://doi.org/10.1016/j.enconman.2021.114800]

-

Y. Huang, X. Xiao, H. Kang, J. Lv, R. Zeng, and J. Shen, “Thermal management of polymer electrolyte membrane fuel cells: a critical review of heat transfer mechanisms, cooling approaches, and advanced cooling techniques analysis”, Energy Conversion and Management, Vol. 254, 2022, pp. 115221.

[https://doi.org/10.1016/j.enconman.2022.115221]

-

T. E. Springer, T. A. Zawodzinski, and S. Gottesfeld, “Polymer electrolyte fuel cell model”, Journal of The Electrochemical Society, Vol. 138, No. 8, 1991, pp. 2334-2342.

[https://doi.org/10.1149/1.2085971]

-

T. Okada, G. Xie, and M. Meeg, “Simulation for water management in membranes for polymer electrolyte fuel cells”, Electrochimica Acta, Vol. 43, No. 14-15, 1998, pp. 2141-2155.

[https://doi.org/10.1016/S0013-4686(97)10099-8]

-

P. C. Sui, X. Zhu, and N. Djilali, “Modeling of PEM fuel cell catalyst layers: status and outlook”, Electrochemical Energy Reviews, Vol. 2, 2019, pp. 428-466.

[https://doi.org/10.1007/s41918-019-00043-5]

-

C. Lee, Y. Kim, and S. Yu, “Prediction of membrane water content characteristics through dynamic nonlinear model”, Journal of Hydrogen and New Energy, Vol. 32, No. 6, 2021, pp. 497-505.

[https://doi.org/10.7316/KHNES.2021.32.6.497]

-

L. Xing, H. Chang, R. Zhu, T. Wang, Q. Zou, W. Xiang, and Z. Tu, “Thermal analysis and management of proton exchange membrane fuel cell stacks for automotive vehicle”, International Journal of Hydrogen Energy, Vol. 46, No. 64, 2021, pp. 32665-32675.

[https://doi.org/10.1016/j.ijhydene.2021.07.143]

-

L. Xing, W. Xiang, R. Zhu, and Z. Tu, “Modeling and thermal management of proton exchange membrane fuel cell for fuel cell/battery hybrid automotive vehicle”, International Journal of Hydrogen Energy, Vol. 47, No. 3, 2022, pp. 1888-1900.

[https://doi.org/10.1016/j.ijhydene.2021.10.146]

-

J. Woo, Y. Kim, and S. Yu, “Performance of fuel cell system for medium duty truck by cooling system configuration”, Journal of Hydrogen and New Energy, Vol. 32, No. 4, 2021, pp. 236-244.

[https://doi.org/10.7316/KHNES.2021.32.4.236]

-

H. L. Nguyen, J. Han, H. N. Vu, and S. Yu, “Investigation of multiple degradation mechanisms of a proton exchange membrane fuel cell under dynamic operation”, Energies, Vol. 15, No. 24, 2022, pp. 9574.

[https://doi.org/10.3390/en15249574]

-

J. Woo, Y. Kim, and S. Yu, “Cooling-system configurations of a dual-stack fuel-cell system for medium-duty trucks”, Energies, Vol. 16 No. 5, 2023, pp. 2301.

[https://doi.org/10.3390/en16052301]

-

H. L. Nguyen, Y. Kim, J. Park, and S. Yu, “Operating strategy optimization by response surface analysis for durable operation of a heavy-duty fuel cell truck”, Energy Conversion and Management, Vol. 291, 2023, pp. 117295.

[https://doi.org/10.1016/j.enconman.2023.117295]

-

J. Woo, Y. Kim, and S. Yu, “A study of cooling system control of fuel cell truck”, Transactions of the Korean Society of Automotive Engineers, Vol. 30, No. 1, 2022, pp. 9-18.

[https://doi.org/10.7467/KSAE.2022.30.1.009]

-

J. Han and S. Yu, “Ram air compensation analysis of fuel cell vehicle cooling system under driving modes”, Applied Thermal Engineering, Vol. 142, 2018, pp, 530-542.

[https://doi.org/10.1016/j.applthermaleng.2018.07.038]

-

T. L. Kösters, X. Liu, D. Kožulović, S. Wang, J. Friedrichs, and X. Gao, “Comparison of phase-change-heat-pump cooling and liquid cooling for PEM fuel cells for MW-level aviation propulsion”, International Journal of Hydrogen Energy, Vol. 47, No. 68, 2022, pp. 29399-29412.

[https://doi.org/10.1016/j.ijhydene.2022.06.235]

-

S. Yu and D. Jung, “A study of operation strategy of cooling module with dynamic fuel cell system model for transportation application”, Renewable energy, Vol. 35, No. 11, 2010, pp. 2525-2532.

[https://doi.org/10.1016/j.renene.2010.03.023]