액체 수소 충전 과정 모사를 위한 수소 상용차용 연료 탱크의 수치 해석 모델 개발

2025 The Korean Hydrogen and New Energy Society. All rights reserved.

Abstract

In this study, we conducted a study on the development of a numerical analysis model to simulate the charging process in a liquid hydrogen fuel tank for commercial vehicles. To this end, we secured the accuracy of computational analysis technology on the liquid hydrogen fuel tank. In the case of an open system, it was found that the charging of liquid hydrogen was relatively smooth over time compared to the analysis results of a closed system fuel tank. Thus, it was confirmed that it is essential to efficiently discharge the evaporated gas generated during charging. Additionally, we analyzed the liquid hydrogen charging amount for various mass flow rates at the inlet of the pipe into which liquid hydrogen is injected. As the inlet flow rate of the liquid hydrogen fuel tank increased, the volume-averaged liquid fraction increased and heavily affected the charging speed of liquid hydrogen.

Keywords:

Numerical simulation, Fuel tank, Liquid hydrogen, Charging process, Commercial vehicle키워드:

수치 해석, 연료 탱크, 액체 수소, 충전 과정, 상용차1. 서 론

2050년 탄소 중립이 새로운 패러다임으로 대두되면서 육상 수송 부문에서 온실가스 배출이 상대적으로 높은 대형 상용차에 대한 친환경 전략으로 수소 상용차가 유일한 대안으로 주목받고 있다1-3). 상용 전기차 대비 고중량 적재가 가능한 수소 상용차는 친환경 상용차 시장의 20% 이상을 차지할 것으로 예상된다. 그러나 기존의 내연 기관차와 경쟁하기 위해서는 가격 경쟁력을 비롯하여 1회 충전 주행거리 경쟁력을 확보하여야 한다. 수소 상용차의 본격적인 보급에 대비하여 1회 충전 시 1,000 km 이상 주행이 가능한 액화 수소 저장 시스템의 개발이 필요하다4-6).

고압 기체 수소 저장 용기의 경우 저장 밀도의 한계로 인해 장거리 운송 및 적재 중량이 많아 연비가 저하되는 수소 상용차의 주행거리 확보에 기술적 한계로 작용한다7-10). 수소 상용차의 본격적인 보급에 대비한 대용량 극저온 수소 저장 시스템에 대한 기술 개발이 미비한 상황으로 장거리 운송에 적합한 주행거리를 확보하고 수소 저장 공간의 효율성과 차량 경제성 확보가 필요하다. 액체 수소는 고압가스 대비 주행거리 20% 향상이 가능하며 10 bar 이하로 용기의 형상 자유도가 높아 차량의 유휴 공간에 적합한 용기 개발이 가능하다11-14).

많은 연구자들이 computational fluid dynamics (CFD)를 통해 액체 수소 연료 탱크 내부의 동역학적 및 열역학적 특성을 연구하였으며 특히 슬로싱 현상이 관련된 안정성 및 설계 문제를 다루었다. 액체 수소의 저장 및 운송 과정에서 발생할 수 있는 슬로싱 현상의 안정성 문제 등을 해결하고 효율적인 탱크 설계 지침을 제공하였다. Hou 등15)은 우주선 탱크의 실제 물리 모델과 작동 환경을 기반으로 탱크의 수치 모델을 확립하고 다양한 조건에 따른 탱크 내 액체 수소의 슬로싱 거동을 연구하였다. Lv 등16)은 전산 유체 역학 모델을 수립하여 액체 수소 슬로싱 조건에서 배플이 있는 탱크의 열역학적 특성에 대한 수치적 조사를 수행하였다.

Wan 등17)은 차량 연료 저장을 위한 수평 액체 수소 탱크를 설계하고 구축하여 실제 적용 가능성에 대해 고찰하였다. 액체 질소를 활용하여 탱크 열 누출, 증기 냉각 실드 단열 성능, 열적 성층화, 무손실 저장 시간, 자가 가압 및 정상 상태 증발 중 압력 변화 등을 평가하였다. Zheng 등18)은 우주선 해안 주기 동안 액체 수소 탱크의 출렁임 거동과 침전 특성을 연구하였다. Volume of fluid 모델을 통해 자유 표면의 변화와 유체역학적 특성을 분석함으로써 침전 추력, 초기 잔류 출렁임 각도 및 충전 속도가 침전 시간에 미치는 영향을 논의하였다.

액체 수소 탱크와 관련된 연구에서 CFD의 활용은 충전 과정의 복잡한 열역학적 및 유체역학적 상호작용을 효율적으로 분석할 수 있는 강력한 도구를 제공한다. CFD는 탱크 내 액체와 증기의 상호작용, 슬로싱, 열전달, 증발 및 응축 등의 현상을 정밀하게 모델링하여 실험적으로 관찰하기 어려운 세부적인 물리적 특성을 시뮬레이션할 수 있다. 이를 통해 충전 속도, 충전율, 온도 및 압력 분포 등 다양한 조건에서의 탱크 성능을 사전에 평가할 수 있으며 실험 비용과 시간을 절감하면서 설계 최적화를 가능하게 한다. 하지만 액체 수소 충전 과정 모사를 위한 수소 상용차용 연료 탱크에 관한 수치 해석 모델 개발에 관한 연구는 부족한 실정이다. 따라서 본 연구에서는 상용차용 액체 수소 연료 탱크를 모델링하고 충전 과정을 모사하기 위한 수치 해석 모델의 개발에 관한 연구를 수행하였다. 이를 위하여 액체 수소 연료 탱크 전산 해석 기술의 정확도를 확보하고 다양한 입구 유량에 따른 충전량 및 충전 속도 등을 비교하였다.

2. 수치 해석 기법

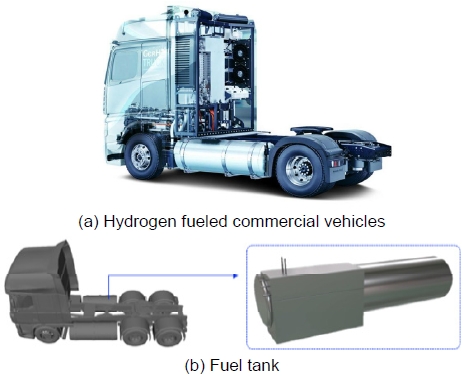

Fig. 1은 본 연구에서 고려한 수소 상용차에 장착되는 액체 수소 연료 탱크를 나타낸다. 상용차용 액체 수소 연료 탱크는 높은 에너지 밀도와 장거리 주행 능력을 제공하기 위해 설계된 핵심 부품으로 극저온 환경에서 수소를 안전하게 저장하고 공급할 수 있도록 정교한 설계가 필요하다. 이러한 탱크는 일반적으로 진공 단열 기술을 적용하여 외부로의 열 손실을 최소화하며 내벽과 외벽 사이에 다층 단열재(multi-layer insulation)를 사용하여 수소의 증발률을 낮춘다. 탱크는 극저온 조건인 약 -253℃ (20 K)를 유지하면서도 최소 0.6 MPa 이상의 고압을 견딜 수 있는 구조적 강도를 가져야 하며 슬로싱 현상을 억제하기 위하여 내부에 격벽(baffle) 또는 다른 유체 안정화 장치가 필요하기도 하다. 또한 이동 중 차량의 가속도 변화와 진동, 충격에도 안정적으로 수소를 저장하고 공급할 수 있도록 설계되어야 하며 열교환기 및 압력 조절 장치와 같은 부속 시스템을 포함하여 연료 공급의 안정성과 효율성을 보장하여야 한다. 상용차의 특성상 액체 수소 탱크는 제한된 공간에 설치되어야 하므로 간결하면서도 안전 기준을 충족할 수 있는 설계가 요구된다. 이러한 탱크는 친환경적인 수소 에너지를 활용하여 탄소 배출을 줄이고 상용차의 지속 가능성과 경제성을 높이는 데 중요한 역할을 한다.

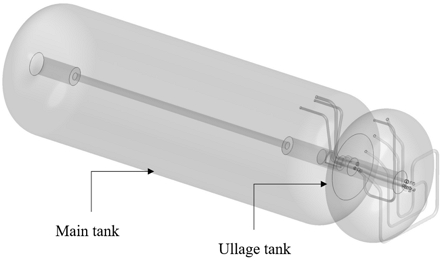

Fig. 2는 본 연구에서 고려한 액체 수소 연료 탱크의 수치 해석 도메인을 보여준다. 해당 탱크는 크게 메인 탱크와 얼리지 탱크로 나뉘어져 있으며 안정적이고 효율적인 연료 관리 시스템을 지원한다. 메인 탱크는 주로 액체 수소를 저장하는 역할을 하며 차량의 연료 요구를 충족하기 위하여 대량의 수소를 극저온 상태에서 유지한다. 이 탱크는 액체 수소의 증발을 최소화하기 위하여 진공 단열 및 다층 단열재를 사용하며 메인 축을 포함하여 안정적인 구조를 형성하고 있다. 또한 얼리지 탱크는 메인 탱크의 증발 가스를 수용하는 공간으로 압력 변화에 대응하여 연료 공급 시스템의 안정성을 유지하는 데 중요한 역할을 한다. 이는 수소 증기의 자연 발생으로 인하여 탱크 내부 압력이 증가하는 것을 방지하고 과도한 증기를 안전하게 배출하거나 재액화 시스템으로 회수할 수 있도록 설계된다. 두 탱크는 상호 보완적으로 작동하며 연료 저장의 안전성과 효율성을 극대화하기 위해 설계된 핵심적인 시스템이다.

본 연구에서는 수치 해석을 통해 수소 상용차용 연료 탱크 내부의 액체 수소 충전 과정을 분석하기 위하여 ANSYS Fluent (ANSYS, Canonsburg, PA, USA)를 사용하였다. 본 연구에서 상변화 해석 결과 도출 시 계산 컴퓨터는 32core의 Intel(R) Xeon(R) Gold 5218R CPU @ 2.10GHz (2 프로세서; Intel Corporation, Santa Clara, CA, USA)를 활용하였으며 전체 해석 시간은 약 3일 정도 소요되었다.

본 연구에서 사용된 지배 방정식인 연속 방정식, 운동량 방정식 및 에너지 보존 방정식은 다음과 같이 정의된다.

| (1) |

| (2) |

| (3) |

여기서 Sh (=Smhlg)는 에너지 소스 항이며 Sm은 질량 소스 항, hlg는 증발 잠열이다. Volume of fluid 는 다상 흐름에 대한 인터페이스 추적 방법으로 각 유체의 체적률을 계산하는 방식이다. 각 체적률은 식 (4)에 의해 결정된다.

| (4) |

여기서 αq는 1차 위상의 위상 비율이며 Sm은 각 단계에 대해 상수 또는 사용자 정의 질량 소스 항을 의미하고 그 값은 0이다.

위상 분율 개념을 기반으로 특정 메시의 물리적 특성은 식 (5)에 의하여 결정된다.

| (5) |

여기서 ϕ는 밀도, 점도, 열전도도 등과 같은 유체의 물리적 특성을 나타낸다. 아래 첨자 g 및 l은 각각 기체상 및 액체상을 나타낸다.

위상 분율 및 압력-속도 방정식을 풀기 위해서는 질량 소스 항과 관련된 상변화 모델이 필요하다. 본 연구에서는 극저온 상변화 공정에 적합한 것으로 알려져 있는 Lee 모델을 선택하였다. Lee 모델은 식 (6)과 같이 나타낼 수 있다.

| (6) |

여기서 βe와 βc는 완화 계수를 의미하며 아래 첨자 e와 c는 각각 증발 및 응축 과정을 나타낸다. γe와 γc는 증발 및 응축 계수이고 Dsm는 Sauter 평균 직경을 의미한다. 본 연구에서 Lee 모델을 사용한 완화 계수 중 압력은 0.1, 모멘텀은 0.3, 에너지는 0.5를 각각 고려하였다.

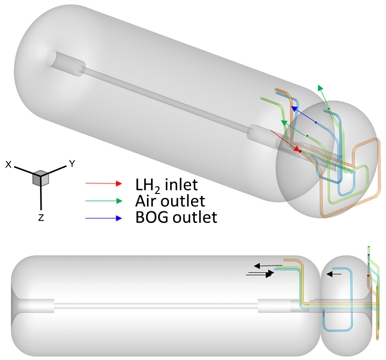

Fig. 3은 본 연구에서 고려한 액체 수소 연료 탱크의 경계 조건을 보여준다. 본 연구에서 고려한 연료 탱크의 파이프는 액체 수소가 주입되는 라인, 공기가 토출되는 라인 및 비등 가스(boil-off gas, BOG)가 토출되는 라인 등 복잡한 형태로 구성되어 있다. 액체 수소가 주입되는 라인은 외부에서 메인 탱크로 바로 공급되는 형태로 구성되어 있다. 공기가 토출되는 라인은 탱크 내부의 공기 및 불순물을 제거하여 수소 연료의 안전한 저장 및 사용을 보장하는 데 필수적인 역할을 한다. BOG가 토출되는 라인은 메인 탱크와 얼리지 탱크와 함께 연결되어 내부 압력을 조절하고 안정성을 보장하는 역할을 한다. 또한 배출 가스가 환경으로 방출되거나 재액화 시스템으로 전달되어 액체 상태로 복원될 수 있도록 설계되었다.

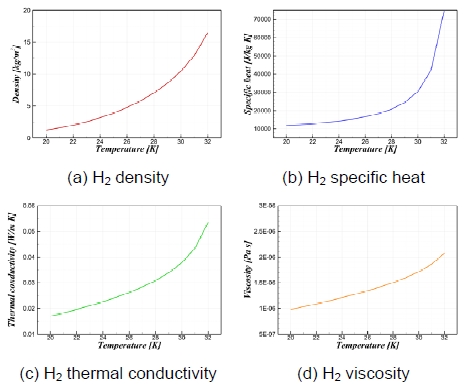

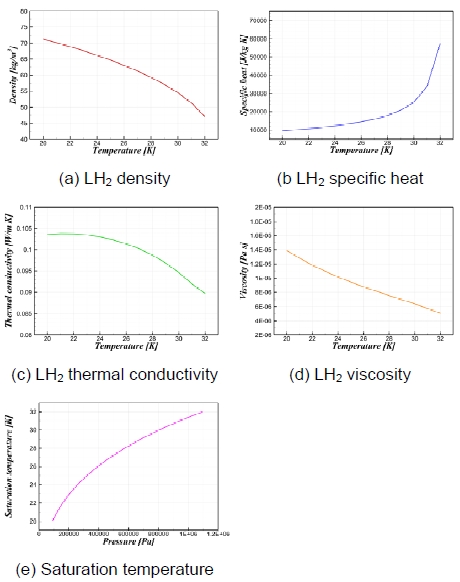

Figs. 4, 5는 본 연구에서 고려한 기체 수소 및 액체 수소의 열 물성값 특성을 보여준다. 기체 수소와 액체 수소의 특성을 온도와 압력 변화에 따라 정확하게 정의하는 것은 액체 수소 저장 탱크의 단열 성능에 따른 증발 특성의 수치 해석을 수행하기 위하여 필수적이다. 본 연구에서는 액체 수소 물성치 관련 자료19,20)를 통해 다양한 온도 및 압력에 대한 열 물성값 데이터를 확보한 후 ANSYS Fluent의 piecewise-linear 함수를 활용하여 각각 구현하였다.

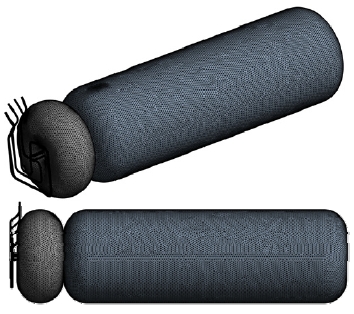

Fig. 6은 본 연구에서 고려한 모델의 격자 시스템을 나타낸다. 계산 영역에서 파이프 영역에 미세한 격자를 생성시키기 위하여 사면체 형태의 메시로 이루어져 있다. 최소 격자 크기를 설정하기 위하여 격자 의존성 연구를 수행하였으며 그 결과 약 380만 개 이상의 격자에서 액체 수소 충전 속도가 거의 일정한 값을 가졌다. 따라서 본 연구에서 활용한 격자 수는 상변화 해석에 대해 충분히 합리적인 정밀도로 수행될 수 있다.

본 연구의 액체 수소 연료 탱크 내 상변화 해석에 대한 정확도를 확보하기 위하여 냉각 효율 향상 및 장기 보관을 위한 응축형 수소 액화 시스템21)에서 액체 수소 생산 속도에 대한 검증을 수행하였다. 액체 수소 생산 실험에서 추출된 초기 조건과 경계 조건을 바탕으로 액체 수소 생산 속도와 관련된 수위의 검증을 수행하였다. 결과적으로 극저온 냉동기를 활용하여 생산한 액체 수소의 생산 속도가 상변화 열유동 해석을 통해 생산한 액체 수소 생산 속도와 오차 범위 내에서 유사함을 확인하였다. 따라서 본 연구에서 수행한 상변화 열유동 해석의 정확도를 확보하였으며 이러한 기법을 활용하여 액체 수소 충전 과정 모사를 위한 수소 상용차용 연료 탱크의 수치 해석을 수행하였다. 시간에 따른 액체 수소 생산 속도의 검증 결과는 Table 1에 명시되어 있다.

본 연구에서 고려한 전산 해석의 작동 조건 및 이산화 조건은 Table 2에 명시되어 있다. 액체 수소 연료 탱크 내부의 초기 상태는 기체 수소로 퍼지하여 가득 차 있다고 가정하였다. 또한 탱크 외벽 및 파이프의 온도는 이미 25 K으로 쿨다운이 완료된 상태로 액체 수소의 주입이 원활한 상태로 고려하였다. 초기 선행 해석에서 입구 조건은 0.1 kg/s 및 22 K, 출구 조건은 벽면 조건을 부여하여 연료 탱크가 닫혀 있다고 가정하였고 액체 수소 충전을 통한 연료 탱크 열유동 분포, 액체 수소 충전률 및 충전 시간 등을 분석하였다.

3. 결과 및 고찰

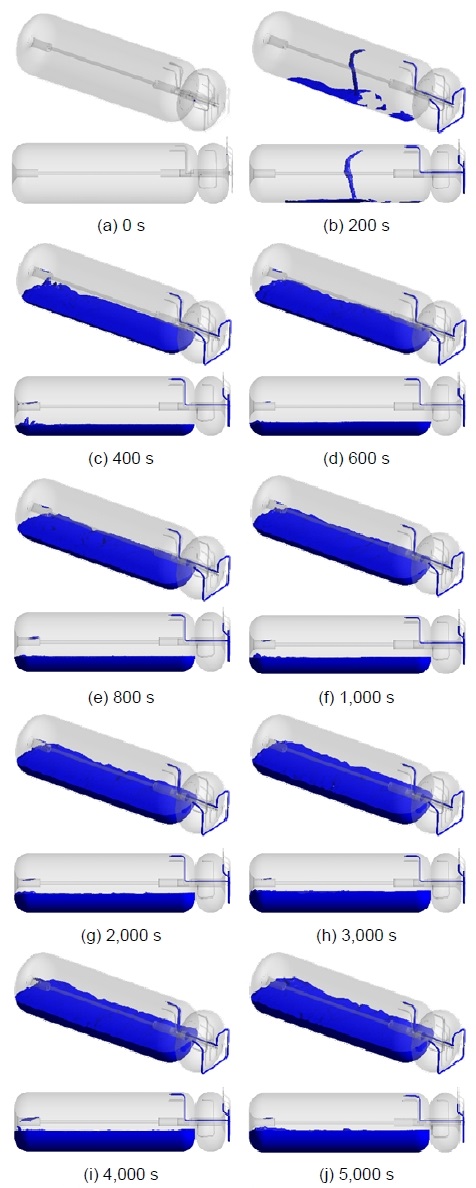

3.1 닫힌계 연료 탱크 해석 결과

Fig. 7은 닫힌계 액체 수소 연료 탱크의 비정상 해석에 대한 액체 체적 분율 결과를 나타낸다. 본 연구에서는 초기 쿨다운이 완료된 상태를 고려하였으므로 극저온 온도 상태의 변화가 크지 않아 온도장 분포는 생략하였다. 초기에 액체 수소가 주입되는 라인을 따라 이동하기 시작하여 메인 탱크 내부에서 충전되기 시작한다. 유속에 따라 메인 탱크 가운데 부분부터 액체 수소가 충전되기 시작하여 약 3,000초까지 액체 수소의 수위가 증가함을 확인하였다. 그러나 계속된 액체 수소의 주입에도 불구하고 이후에는 액체 수소 수위가 상대적으로 증가하지 않았다. 이는 액체 수소의 충전 과정에서 닫힌계의 탱크 내부 압력이 증가하여 시간이 지남에도 불구하고 계속 충전이 되지 않기 때문이다. 충전 속도가 너무 빠르면 열교환으로 인해 탱크 내부 압력이 급상승하거나 액체 수소가 비등 상태가 될 수 있다. 따라서 충전 과정에서 적절한 속도와 압력을 유지하여 안정적으로 수소를 주입해야 한다. 또한 충전 중에 발생하는 증발 가스는 반드시 효율적으로 배출하거나 재활용해야 한다. 이를 위해 BOG 라인을 통해 증발 가스를 관리하고 필요시 재액화 시스템으로 회수하여 연료 손실을 최소화하는 것이 필요하다.

초기 테스트 결과 닫힌계에서는 액체 수소 충전 과정에서 연료 탱크 내부 압력이 증가하여 시간이 지남에도 불구하고 계속 충전이 되지 않는 것으로 판단되어 공기가 토출되는 라인 및 BOG가 토출되는 라인을 벽면 조건에서 pressure outlet 조건으로 변경하여 추가 해석을 수행하였다.

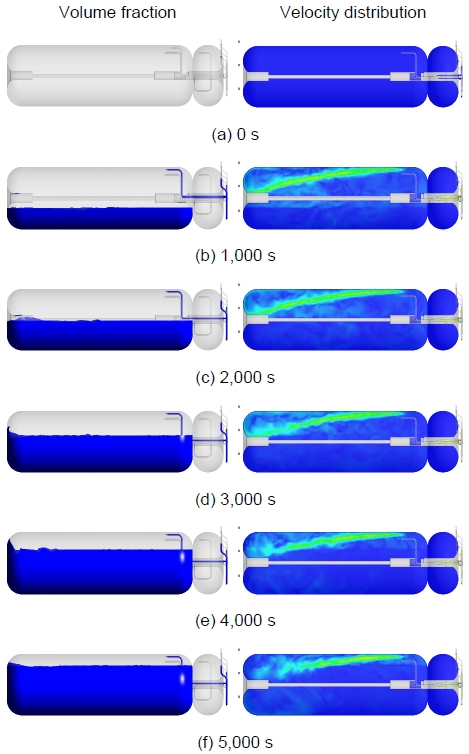

3.2 열린계 연료 탱크 해석 결과

Fig. 8은 열린계 액체 수소 연료 탱크의 비정상 해석에 대한 액체 체적 분율 및 속도 분포 결과를 나타낸다. 초기 조건은 연료 탱크가 모두 냉각이 완료된 상태를 고려하였으므로 액체 수소에서 발생하는 BOG는 거의 발생하지 않는다. 열린계의 연료 탱크 해석의 경우 출구 조건은 pressure outlet으로 고려하였다. 액체 수소 연료 탱크의 공기가 토출되는 라인 및 BOG가 토출되는 라인을 출구 조건으로 고려하였을 경우 닫힌계의 연료 탱크 해석 결과와 비교하여 시간에 따라 액체 수소의 충전이 상대적으로 원활하게 이루어짐을 알 수 있다. 또한 본 연구에서 고려한 액체 수소 입구의 유속이 상대적으로 빠른 것으로 판단되며 이러한 이유로 속도장에서 연료 탱크로 유입된 액체 수소가 탱크의 왼쪽 표면까지 접촉되는 것을 알 수 있다.

일반적인 액체 수소 연료 탱크의 충전 시간은 탱크 크기, 충전 속도, 온도 및 압력 제어 요구 사항, 및 충전 인프라의 성능 등에 따라 약 30분에서 2시간 정도 소요되는 것으로 알려져 있다. 대형 탱크일수록 충전 시간이 길어지며 충전 속도는 일반적으로 약 1-5 kg/min으로 설정되어 온도 상승과 증발 가스를 최소화한다. 충전 중에는 극저온 상태를 유지하면서 증발 가스를 효율적으로 관리하여야 하며 탱크 내부의 퍼지와 초기 냉각 작업이 필요한 경우 시간이 추가될 수 있다. 고성능 충전 시스템이 적용된 경우 충전 시간이 15-30분으로 단축되기도 하며 충전 시간을 최소화하기 위하여 지속적으로 기술 개발이 이루어지고 있다. 따라서 본 연구에서는 액체 수소가 주입되는 파이프 입구의 다양한 질량 유량에 대한 액체 수소 충전량을 분석하였다.

3.3 유량에 따른 액체 수소 충전률 분석

일반적으로 액체 수소 연료 탱크의 충전률은 안전성과 효율성을 고려하여 전체 탱크 용량의 약 80-95%로 설정된다. 과도한 충전은 온도 상승이나 압력 급증 시 BOG가 충분히 확산할 공간이 부족하여 과압 위험을 초래할 수 있다. 반대로 충전률이 지나치게 낮으면 연료 저장 용량이 비효율적으로 사용되고 탱크 내 열 손실 면적이 증가하여 증발 손실이 늘어날 수 있다. 따라서 적정 충전률을 유지하면 BOG를 효과적으로 관리하고 슬로싱 등으로 인한 유체의 불안정성을 줄이며 열역학적 안정성을 보장할 수 있다. 또한 탱크 설계 및 운송 조건에 따라 충전률을 최적화하여 극저온 상태와 압력을 안정적으로 유지함으로써 액체 수소의 안전하고 효율적인 저장 및 공급이 가능하다.

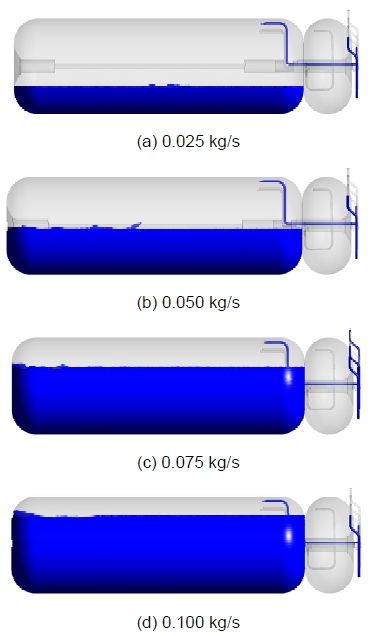

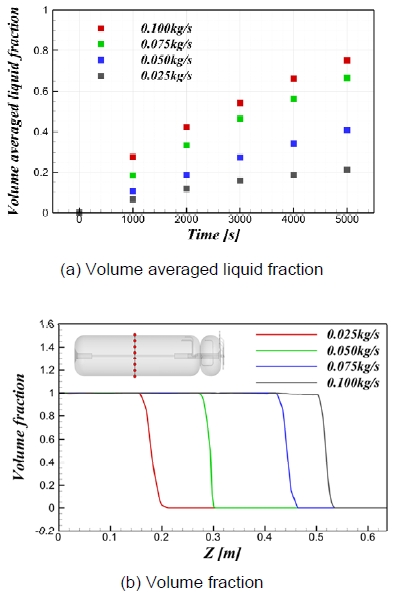

Fig. 9는 액체 수소가 주입되는 파이프 입구의 다양한 질량 유량에 대한 액체 수소 충전량을 나타낸다. 액체 수소 연료 탱크의 입구 유량에 따라 액체 수소의 충전 속도가 달라지며 이러한 데이터베이스와 해석 방법은 실제 충전 속도와 충전량에 따른 시뮬레이션에 활용이 가능하다. 또한 본 연구에서 고려한 액체 수소 연료 탱크에서 BOG가 토출되는 라인과 연결된 얼리지 탱크를 활용하면 연료 저장 및 관리의 안전성과 효율성을 크게 향상시킬 수 있다. BOG를 직접 대기로 배출하지 않고 얼리지 탱크를 통해 수집하면 재액화 시스템으로 가스를 회수하거나 연료로 재사용할 수 있어 에너지 손실을 최소화할 수 있음을 해석을 통해 확인하였다. 이를 통해 연료 공급 시스템이 일정한 압력에서 안정적으로 작동하도록 지원하므로 액체 수소 연료 저장 및 공급 과정의 신뢰성과 효율성을 동시에 개선할 수 있다.

Fig. 10은 시간에 따른 체적 평균 액체 분율과 높이에 따른 체적 분율의 변화를 보여준다. 높이에 따른 체적 분율의 경우 메인 탱크 수직 중심축을 바탕으로 200개의 포인트에서 높이에 따른 체적 분율을 비교하였다. 액체 수소 연료 탱크의 입구 유량이 증가할수록 체적 평균 액체 분율이 증가하며 액체 수소의 충전 속도에 영향을 끼친다. 입구 유량이 0.025, 0.050, 0.075 및 0.100 kg/s일 경우 5,000초에 체적 분율은 0.214, 0.408, 0.665 및 0.752로 도출되었다. 또한 입구 유량이 증가할수록 탱크 내부의 체적 분율의 감소율의 변화가 발생하는 높이가 증가하며 이는 연료 탱크 내부 액체 수소의 충전이 증가함을 의미한다.

본 연구에서 개발된 액체 수소 충전 과정 모사를 위한 수소 상용차용 연료 탱크의 수치 모델을 통해 충전 중 발생하는 온도 및 압력 분포, BOG 생성, 유체의 동적 거동 등을 시각화하고 분석할 수 있으며 실험으로는 관찰하기 어려운 내부 조건까지 자세히 파악할 수 있다. 이를 통해 최적의 충전 속도와 압력을 설계하여 안전성을 높이고 연료 손실을 최소화할 수 있다. 또한 퍼지 상태, 초기 온도, 외부 열 유입 등과 같은 다양한 충전 조건을 사전에 평가하여 시스템 성능을 개선할 수 있는 설계 피드백을 제공할 수 있음을 확인할 수 있었다.

4. 결 론

본 연구에서는 상용차용 액체 수소 연료 탱크를 모델링하고 충전 과정을 모사하기 위한 수치 해석 모델의 개발에 관한 연구를 수행하였다. 이를 위하여 액체 수소 연료 탱크 전산 해석 기술의 정확도를 확보하고 다양한 입구 유량에 따른 충전량 및 충전 속도 등을 비교하였다. 액체 수소 연료 탱크의 입구 유량이 증가할수록 체적 평균 액체 분율이 증가하며 액체 수소의 충전 속도에 영향을 끼침을 확인하였다. 본 연구를 통해 도출된 액체 수소 연료 탱크의 열적 거동 및 내부 충전 변화 특성은 향후 액체 수소 충전 인프라의 설계 최적화에 기초 자료로 활용될 수 있다. 특히 급속 충전 시 발생할 수 있는 열유입 및 증발 손실을 예측함으로써 냉각 조건 및 단연 성능 기준 수립 등에 기여할 수 있다. 또한 상용차와 같은 고용량 수소 저장 시스템에 본 연구 결과를 적용할 경우 충전 주기 최적화와 저장 효율 향상을 통해 시스템 전반의 신뢰성 및 경제성을 제고할 수 있을 것으로 기대한다. 향후 연구에서는 다양한 충전 조건을 고려하여 액체 수소 연료 탱크 내부에 존재하는 유체의 동적 거동과 함께 연료 탱크의 단열 성능 등을 평가하고자 한다.

Acknowledgments

이 연구는 2025년도 정부(과학기술정보통신부)의 재원으로 국가과학기술연구회의 지원을 받아 수행된 한국전기연구원 기본 사업임(No. 25A01048). 본 연구는 2025년도 산업통상자원부 및 한국산업기술기획평가원(Korea Planning & Evaluation Institute of Industrial Technology) 연구비 지원에 의한 연구임(No. 25A02069).

References

-

Z. Liu, H. Pan, Y. Liu, and Y. Li, “Thermodynamic performance on the pressurized discharge process from a cryogenic fuel storage tank”, International Journal of Hydrogen Energy, Vol. 47, Vol. 24, 2022, pp. 12107-12118.

[https://doi.org/10.1016/j.ijhydene.2022.01.237]

-

T. Kangwanpongpan, D. Makarov, D. Cirrone, and V. Molkov “LES model of flash-boiling and pressure recovery phenomena during release from large-scale pressurised liquid hydrogen storage tank”, International Journal of Hydrogen Energy, Vol. 50, Pt. D, 2024, pp. 390-405.

[https://doi.org/10.1016/j.ijhydene.2023.07.126]

-

S. Xia, Y. Li, and F. Xie, “Numerical study on particle distribution characteristics of slush hydrogen in a cryogenic tank”, International Journal of Hydrogen Energy, Vol. 48, No. 40, 2023, pp. 15280-15291.

[https://doi.org/10.1016/j.ijhydene.2023.01.046]

-

Y. Zhu, Y. Bu, W. Gao, F. Xie, W. Guo, and Y. Li, “Numerical study on thermodynamic coupling characteristics of fluid sloshing in a liquid hydrogen tank for heavy-duty trucks”, Energies, Vol. 16, No. 4, 2023, pp. 1851.

[https://doi.org/10.3390/en16041851]

-

S. J. Oh, J. Y. Kwon, K. S. Jeon, and J. H. Yoon, “A numerical analysis study on the characteristics of evaporation in liquid hydrogen tank with vacuum layer according to changes in heat flux and vacuum pressure”, International Journal of Hydrogen Energy, Vol. 50, Pt. D, 2024, pp. 542-557.

[https://doi.org/10.1016/j.ijhydene.2023.07.271]

-

H. Wang, B. Wang, J. Sun, Q. Pan, G. Luo, X. Tao, Y. He, J. Pfotenhauer, T. Jin, and Z. Gan, “Experimental and computational fluid dynamic investigation on thermal behaviors of liquid hydrogen during the no-vented storage process: a literature review”, International Journal of Hydrogen Energy, Vol. 57, 2024, pp. 822-843.

[https://doi.org/10.1016/j.ijhydene.2024.01.062]

-

J. Q. Li, J. C. Li, N. S. Myoung, K. Park, S. J. Jang, and J. T. Kwon, “An analysis on the temperature changes and the amount of charging of hydrogen in the hydrogen storage tanks during high-pressure filling”, Journal of Hydrogen and New Energy, Vol. 32, No. 3, 2021, pp. 163-171.

[https://doi.org/10.7316/KHNES.2021.32.3.163]

-

H. Lee, D. Oh, and Y. Seo, “Prediction of changes in filling time and temperature of hydrogen tank according to SOC of hydrogen”, Journal of Hydrogen and New Energy, Vol. 31, No. 4, 2020, pp. 345-350.

[https://doi.org/10.7316/KHNES.2020.31.4.345]

-

D. W. Jung, J. Choi, and H. K. Suh, “Analysis of thermal flow characteristics according to the opening ratio of high-pressure valve for hydrogen storage tank”, Journal of Hydrogen and New Energy, Vol. 33, No. 5, 2022, pp. 525-533.

[https://doi.org/10.7316/KHNES.2022.33.5.525]

-

S. J. Oh, J. H. Yoon, K. S. Jeon, J. K. Kim, J. H. Park, and J. Choi, “A study on the characteristics of temperature distribution related to geometry of tube in hydrogen storage vessel”, Journal of Hydrogen and New Energy, Vol. 32, No. 4, 2021, pp. 205-211.

[https://doi.org/10.7316/KHNES.2021.32.4.205]

-

H. S. Seo, Y. Lee, D. Kim and C. Park, “Insulation performance and BOR of Pressurized large-capacity liquid hydrogen storage tank”, Journal of Hydrogen and New Energy, Vol. 34, No. 6, 2023, pp. 650-656.

[https://doi.org/10.7316/JHNE.2023.34.6.650]

-

K. Kim, D. Shin, Y. Kim and S. W. Karng, “Adiabatic performance of layered insulating materials for bulk LH2 storage tanks”, Journal of Hydrogen and New Energy, Vol. 27, No. 6, 2016, pp. 642-650.

[https://doi.org/10.7316/KHNES.2016.27.6.642]

-

Y. M. Seo, H. W. Noh, D. W. Ha, T. H. Koo, and R. K. Ko, “Numerical study on the effects of gravity direction and hydrogen filling rate on BOG in the liquefied hydrogen storage tank”, Journal of Hydrogen and New Energy, Vol. 34, No. 4, 2023, pp. 342-349.

[https://doi.org/10.7316/JHNE.2023.34.4.342]

-

H. You, B. Choi, K. Do, T. Kim, C. Kim, M. Kim, and Y. Han, “Analysis of cool-down operation of liquid hydrogen tank”, Journal of Hydrogen and New Energy, Vol. 34, No. 6, 2023, pp. 641-649.

[https://doi.org/10.7316/JHNE.2023.34.6.641]

-

C. Hou, Y. Yu, X. Liu, J. Ding, and Z. Cui, “Effects of longitudinal excitation on liquid hydrogen sloshing in spacecraft storage tanks under microgravity conditions”, International Journal of Hydrogen Energy, Vol. 51, Pt. D, 2024, pp. 765-780.

[https://doi.org/10.1016/j.ijhydene.2023.04.037]

-

H. Lv, L. Chen, Z. Zhang, S. Chen, and Y. Hou, “Numerical study on thermodynamic characteristics of large-scale liquid hydrogen tank with baffles under sloshing conditions”, International Journal of Hydrogen Energy, Vol. 57, 2024, pp. 562-574.

[https://doi.org/10.1016/j.ijhydene.2023.12.182]

-

C. Wan, C. Shi, S. Zhu, S. Fang, L. Qiu, G. Shi, D. Li, S. Shao, and K. Wang, “Comprehensive design and preliminary experiments of liquid hydrogen storage tank for trucks”, International Journal of Refrigeration, Vol. 169, 2025, pp. 279-293.

[https://doi.org/10.1016/j.ijrefrig.2024.10.037]

-

Z. Zheng, A. Xu, W. Jiang, B. Wang, P. Sun, P. Li, and Y. Huang, “Simulation of sloshing and settling behavior of liquid hydrogen in an insulated tank during coastal period”, International Journal of Hydrogen Energy, Vol. 97, 2025, pp. 117-129.

[https://doi.org/10.1016/j.ijhydene.2024.11.344]

- J. W. Choi, Y. J. Kim, K. H. Lee, H. I. Kim, K. Y. Han, and J. H. Park, “Liquid hydrogen properties”, Korea Atomic Energy Research Institute, 2004. Retrieved from https://inis.iaea.org/records/zwj9z-m9g85, .

-

E. W. Lemmon, I. H. Bell, M. L. Huber, and M. O. McLinden, “NIST standard reference database 23: Reference fluid thermodynamic and transport properties-REFPROP, version 10.0, national instituate of standards and technology, 2018.

[https://doi.org/10.18434/T4/1502528]

-

D. W. Ha, H. W. Noh, Y. M. Seo, T. H. Koo, and R. K. Ko, “Development of a condensing-type hydrogen liquefaction system for improving cooling efficiency and long-term storage”, International Journal of Hydrogen Energy, Vol. 49, Pt. B, 2024, pp. 1558-1571.

[https://doi.org/10.1016/j.ijhydene.2023.10.181]