개미산 수소 발생기의 효율적인 촉매 재사용 방안 개발: 아민 재기능화

2025 The Korean Hydrogen and New Energy Society. All rights reserved.

Abstract

In this study, an effective catalyst reuse strategy for formic acid hydrogen generators was developed. Characterization and performance tests were conducted using Pd/mpg-C3N4 and Pd/NH2-mpg-C3N4 catalysts to investigate the effect of amine functionalization. Amine functionalization positively affected the catalyst characteristics and activity. The reusability of the catalyst was evaluated through repeated hydrogen generator tests. The experimental and analytical results indicated that re-functionalization significantly improved the catalyst reusability compared with washing. Hence, the re-functionalization can effectively improve the practicality of formic acid hydrogen generators.

Keywords:

Catalyst reuse strategy, Formic acid hydrogen generator, Amine functionalization, Reusability키워드:

촉매 재사용 방안, 개미산 수소 발생기, 아민 기능화, 재사용성1. 서 론

점차 심화되는 환경 문제로 인하여 세계적으로 환경 규제가 강화됨에 따라 신재생 에너지 분야가 주목받고 있다. 다양한 형태의 신재생 에너지(태양열 및 태양광, 풍력, 수력, 수소 등)가 존재하지만 태양열 및 태양광, 풍력, 수력 에너지는 간헐성으로 인하여 에너지 공급이 불안정하다1). 따라서 이러한 문제를 해결하기 위한 대안으로 수소 에너지가 주목받고 있다. 수소 에너지는 잉여 에너지를 수소 형태로 저장하고 필요할 때 연료전지를 통해 전기 에너지로 손쉽게 변환할 수 있기 때문에 앞서 언급한 신재생 에너지의 간헐성을 해결할 수 있다. 제주특별자치도, 인천광역시, 경상북도 등 다양한 도시에서 수소 에너지를 활용하려는 움직임이 활발해지고 있으며 산업통상자원부는 최초의 수소특화단지 조성을 추진 중이다2). 이는 수소 에너지의 중요성이 국가 차원에서도 공식적으로 인정되어 현대 사회에서 핵심적인 관심을 받고 있음을 시사한다.

핵심적인 관심에도 불구하고 여전히 수소 에너지는 저장, 운송, 공급 관점에서 고비용, 고위험 등의 문제점이 존재한다3). 이러한 문제점이 개선된다면 수소 에너지는 다양한 산업 분야에 널리 활용될 수 있다. 따라서 많은 양의 수소를 안정적으로 저장, 운송, 공급할 수 있는 수소 저장법이 필요한 상황이다.

주요한 수소 저장법으로 기체 수소 저장법, 액체 수소 저장법, 금속 수소화물, 화학적 수소화물 등이 활용되고 있다. 기체 수소 저장법은 고압으로 단순하게 저장할 수 있다는 장점이 있지만 압축 과정에서 많은 에너지가 소모되고 강한 압력을 견디기 위한 용기가 필요하여 시스템 부피가 커지는 단점이 존재한다. 액체 수소 저장법은 부피 대비 많은 양의 수소를 저장할 수 있지만 영하 253℃의 극저온 환경 유지를 위한 추가적인 비용이 소모된다. 금속 수소화물 역시 부피 대비 많은 양의 수소를 저장할 수 있지만 수소 방출을 위한 별도의 열 공급 장치로 인하여 시스템의 복잡성이 증가하는 단점이 존재한다. 하지만 화학적 수소화물은 촉매 반응을 통해 간편하게 수소를 공급할 수 있다4-7). 또한 타 수소 저장법에 비해 재충전이 용이하다는 장점이 존재하여 많은 연구진들이 화학적 수소화물의 형태로 수소를 저장, 운송, 공급하기 위한 연구를 수행하고 있다8-10).

화학적 수소화물 중 하나인 개미산은 높은 수소 저장 용량(4.4 wt% 또는 53.4 g/L)과 낮은 독성 및 가연성으로 많은 연구가 진행되고 있다. 개미산은 촉매와 만나 다음과 같은 두 경로로 반응한다11). 식 (1)의 탈수소반응을 통해 수소를 공급할 수 있지만 식 (2)의 탈수반응으로부터 연료전지 전극의 촉매를 피독시켜 성능 저하를 유발하는 일산화탄소가 발생한다.

| (1) |

| (2) |

즉 개미산 기반의 수소 발생기를 설계할 시 식 (1)에 대한 반응 선택성이 우수한 촉매 사용이 필수적이다. 따라서 많은 연구진은 반응성과 반응 선택성이 우수한 촉매를 개발하기 위하여 노력하고 있다.

Lee 등12)은 Pd 기반의 Pd/mpg-C3N4 단일 금속 촉매를 연구하였다. Pd/mpg-C3N4 촉매는 25℃의 비교적 낮은 온도 환경에서 324 h-1의 전환 빈도(turnover frequency, TOF)를 보이며 우수한 반응성 및 반응 선택성을 증명하였다. Feng 등13)은 Pd 및 Co 기반의 CoPd/CTF 촉매를 개발하였다. 본 촉매는 50℃의 온도 환경에서 2,129 h-1의 TOF와 우수한 반응 선택성을 보여주었다. 또한 5번의 반복 실험 후에도 성능을 계속해서 유지하여 우수한 내구성을 보였다.

촉매 성능 향상을 위해 아민 기능화기를 촉매 표면에 도포한 연구 또한 주목받고 있다. Zhou 등14)은 아민 기능화기가 도입된 Pd/YSMSNs-NH2 촉매를 연구하여 70℃의 온도 환경에서 9,108 h-1의 매우 우수한 TOF를 보여주었다. Ding 등15)은 Pd-Cr(OH)3/MS 촉매 표면에 아민 기능화기를 도입하여 Pd-Cr(OH)3/AFMS를 개발하였다. 본 촉매는 50℃의 온도 환경에서 아민 기능화기가 도입되지 않은 촉매에 비해 약 91배 향상된 개미산 분해 성능(Pd-Cr(OH)3/MS 촉매, 34 h-1; Pd-Cr(OH)3/AFMS 촉매, 3,112 h-1)을 보여주었다.

이처럼 대부분의 연구는 촉매의 성능 개선에 초점을 맞추어 수행되었다16-22). 하지만 촉매의 활성 금속으로 활용되는 귀금속 Pd는 가격이 매우 비싸다는 단점이 존재하며 이는 곧 수소 발생기의 설계 비용 증가를 유발한다. 또한 재사용성이 우수한 촉매의 경우 촉매 교체 주기를 줄여 경제적 및 환경적 관점에서 이점을 얻을 수 있다23). 즉 수소 발생기의 실용성 증대를 위해서는 반복 실험 및 분석을 통해 촉매의 성능 저하 원인을 규명하고 적합한 재사용 방안을 도출하는 연구가 필요한 상황이다.

본 연구에서는 개미산 수소 발생기에 적합한 촉매 재사용 방안을 제시하고자 하였다. 먼저 Pd/NH2-mpg-C3N4 촉매와 Pd/mpg-C3N4 촉매를 비교하여 아민 기능화가 촉매의 개미산 분해 성능 및 표면 특성에 미치는 영향을 확인하였다. 또한 수소 발생기 반복 성능평가를 통해 단순 세척법과 아민 재기능화법에 따른 촉매의 재사용성을 평가하였다. 또한 두 가지 재사용법을 적용한 촉매의 특성을 분석하여 아민 재기능화법의 적합성을 검증하였다.

2. 실 험

2.1 시약 및 기구

본 연구를 위하여 Sigma-Aldrich (St. Louis, MO, USA)의 40 wt% 이산화규소 현탁액(SiO2, Ludox@Hs-40 colloidal silica), 시안아미드(CH2N2), 불화수소암모늄(H5F2N), 구연산나트륨(HOC(COONa)(CH2COONa)2·2H2O), 3-aminopropyltriethoxysilane (APTES, H2N(CH2)3 Si(OC2H5)3), 질산팔라듐(Pd(NO3)2·2H2O)을 사용하였다. 또한 Samchun Chemical (Seoul, Korea)의 개미산(HCOOH), 증류수(H2O), 에탄올(C2H6O), 실리카 겔(SiO2), 수소화붕소나트륨(NaBH4), 수산화나트륨(NaOH)을 사용하였다.

본 연구를 위하여 Ika (Staufen, Germany)의 자석 가열 교반기(RCT Basic), Inwha HNC (Namyangju, Korea)의 고온 전기로, Longer Precision Pump (Baoding, China)의 시린지 펌프(LSP02-2A), Changshin Science (Seoul, Korea)의 진공 건조기(C-DVD1), Omega (Norwalk, CT, USA)의 부피 유량계(FMA-1605A), Graphtec (Yokohama, Japan)의 데이터 수집 장치(GL240)를 사용하였다.

2.2 촉매 제작

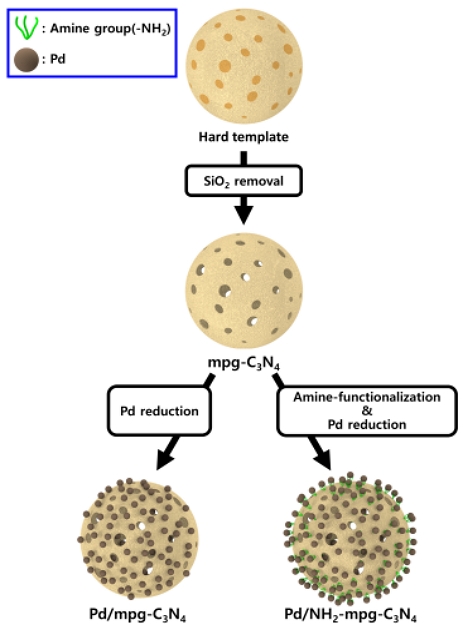

Fig. 1의 과정을 통해 본 연구에 활용된 촉매 지지체(mpg-C3N4) 및 촉매(Pd/mpg-C3N4, Pd/NH2-mpg-C3N4) 를 제작하였다12,17). 제작이 완료된 촉매 지지체와 촉매는 진공 건조기를 활용하여 40℃의 온도 환경에서 보관하였으며 자세한 제작 과정은 각 절에 별도로 기술하였다.

먼저 36 g의 시안아미드를 14.4 g의 40 wt% 이산화규소 현탁액에 용해한 후 자석 가열 교반기를 활용하여 80℃의 온도 환경에서 200 rpm으로 24시간 동안 교반하였다. 앞선 과정을 통해 제작된 hard template를 막자사발과 막자를 이용하여 곱게 갈아준 후 2.2℃/min의 온도 상승률로 550℃까지 가열하고 550℃에서 4시간 동안 열처리하였다. 열처리가 수행되는 동안 전기로 내부의 질소 환경 조성을 위해 200 mL/min의 유량으로 질소를 일정하게 공급하였다. 열처리된 hard template를 막자사발과 막자를 이용하여 곱게 갈아준 후 이산화규소를 제거(촉매 표면 기공 확보)하여 촉매의 비표면적을 증대하기 위해 48 g 불화수소암모늄을 200 g 증류수에 용해시킨 불화수소암모늄 용액과 혼합하여 24시간 동안 200 rpm으로 교반하였다. 교반이 종료된 후 다량의 증류수와 에탄올을 사용하여 세척하였다. 완전한 기공 확보를 위하여 이산화규소 제거 과정을 총 2회 반복하였고 세척이 완료된 촉매 지지체를 고온 전기로를 활용하여 100℃에서 12시간 동안 건조하였다.

2.2.1절에 기술된 과정을 통해 제작된 mpg-C3N4 표면에 Pd를 환원하여 Pd/mpg-C3N4 촉매를 제작하였다. 500 g의 증류수에 5.7 g의 mpg-C3N4를 첨가한 후 분산을 위하여 11.27 g의 구연산나트륨을 첨가하였다. 제작된 용액을 30분 동안 350 rpm으로 교반시킨 후 5 wt%의 Pd를 담지하기 위하여 0.75 g의 질산 팔라듐을 첨가하여 30분 동안 교반하였다. 교반이 종료된 후 Pd 환원을 위해 NaBH4 수용액(1.69 g NaBH4 + 0.52 g NaOH + 50 g H2O)을 시린지 펌프를 활용하여 50 mL/h의 유량으로 1시간 동안 주입하였다. NaBH4 수용액 주입이 종료된 후 원활한 혼합을 위하여 23시간 동안 추가적으로 교반을 진행하였다. 교반이 종료된 촉매는 다량의 증류수와 에탄올을 사용하여 세척하였다. 세척이 완료된 촉매는 고온 전기로를 활용하여 100℃에서 12시간 동안 건조하였다.

2.2.1절에 기술된 과정을 통해 제작된 mpg-C3N4 표면에 아민 기능화 및 Pd 환원을 수행하여 Pd/NH2-mpg-C3N4 촉매를 제작하였다. 500 g의 증류수에 5.7 g의 mpg-C3N4를 첨가한 후 분산을 위한 11.27 g의 구연산나트륨과 아민 기능화를 위한 6.41 g의 APTES를 첨가하였다. 제작된 용액을 30분 동안 350 rpm으로 교반시킨 후 5 wt%의 Pd를 담지하기 위하여 0.75 g의 질산 팔라듐을 첨가하여 30분 동안 교반하였다. 교반이 종료된 후 Pd 환원을 위하여 NaBH4 수용액(1.69 g NaBH4 + 0.52 g NaOH + 50 g H2O)을 시린지 펌프를 활용하여 50 mL/h의 유량으로 1시간 동안 주입하였다. NaBH4 수용액의 주입이 종료된 후 원활한 혼합을 위하여 23시간 동안 추가적으로 교반을 진행하였다. 교반이 종료된 촉매는 다량의 증류수와 에탄올을 사용하여 세척하였다. 세척이 완료된 촉매는 고온 전기로를 활용하여 100℃에서 12시간 동안 건조하였다.

2.3 촉매 분석

유도결합플라즈마 분광기(Agilent ICP-OES 5110; Agilent, Santa Clara, CA, USA)를 활용하여 촉매 표면에 담지된 Pd의 정량적인 양을 확인하였다. 퓨리에 변환 적외선 분광기(Nicolet iS50; Thermo Fisher Scientific Instrument, Waltham, MA, USA)를 활용하여 촉매 표면의 작용기를 분석하였다. 또한 X선 광전자 분광기(AXIS SUPRA+; Kratos Analytical, Manchester, UK)를 활용하여 촉매의 전자 구조 및 화학적 상태를 분석하였다.

2.4 실험 장치 및 실험 방법

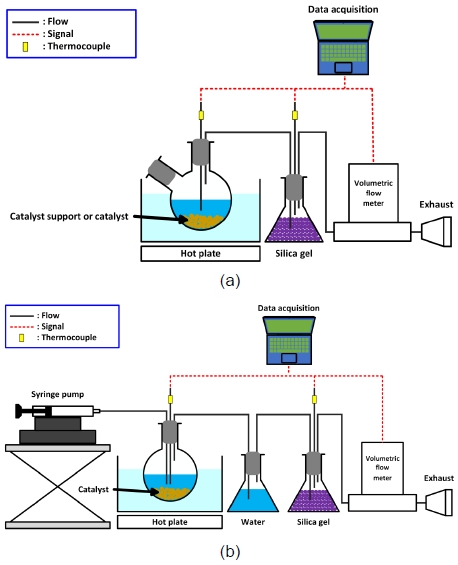

다양한 촉매의 개미산 분해 성능평가를 위하여 Fig. 2(a)와 같이 실험 장치를 구성하였다12). 먼저 촉매 용액(0.8 g 촉매 + 33.92 g 증류수)을 제작하여 촉매 성능평가 반응기를 구성하였다. 촉매 용액의 온도를 55℃로 일정하게 유지하기 위하여 250 rpm으로 교반하며 가열하였다. 피펫을 통해 0.86 g의 개미산을 촉매 용액에 공급하여 성능평가를 수행하였다. 발생한 기체의 수분 제거를 위하여 실리카 겔을 활용하였으며 기체 유량을 측정하기 위하여 부피 유량계를 사용하였다. 또한 촉매 용액 및 발생한 기체의 온도를 측정하기 위하여 K-type 열전대를 사용하였고 측정된 데이터는 데이터 수집 장치를 통해 컴퓨터에 저장하였다.

촉매의 개미산 분해 성능을 분석하기 위하여 식 (3)과 같이 TOF를 성능인자로 사용하였다22). nH2는 실험을 통해 발생한 수소의 몰수, nPd는 실험에 사용된 Pd의 몰수, t는 공급된 개미산이 20% 분해되는 데 소요된 시간이다.

| (3) |

수소 발생기 관점에서 촉매의 재사용성을 평가하기 위하여 Fig. 2(b)와 같이 실험 장치를 구성하였다17). 먼저 촉매 용액(5 g Pd/NH2-mpg-C3N4 + 50 g 증류수)을 제작하여 수소 발생기 성능평가 반응기를 구성하였다. 촉매 용액의 온도를 55℃로 일정하게 유지하기 위하여 250 rpm으로 교반하며 가열하였다. 시린지 펌프를 통해 개미산을 0.13 mL/min의 유량으로 1시간 동안 일정하게 공급하여 성능평가를 수행하였다. 발생한 기체의 불순물 및 수분 제거를 위하여 증류수 및 실리카 겔을 각각 활용하였으며 기체 유량을 측정하기 위해 부피 유량계를 사용하였다. 또한 촉매 용액 및 발생한 기체의 온도를 측정하기 위해 K-type 열전대를 사용하였고 측정된 데이터는 데이터 수집 장치를 통해 컴퓨터에 저장하였다.

수소 발생기의 성능 관점에서 촉매의 내구성 및 재사용성을 분석하기 위해 평균 기체 발생률 및 식 (4)를 활용한 전환 효율을 성능인자로 사용하였다22). 이론 기체 발생량은 실제 실험에서 사용한 개미산 수용액의 질량에 기반하여 계산하였으며 실험 기체 발생량은 실험 간 부피 유량계를 통해 측정한 기체 유량에 기반하여 계산하였다. 또한 각 기체 발생량은 25℃, 1 atm을 기준으로 계산하였다.

| (4) |

3. 결과 및 고찰

3.1 촉매 성능평가: 아민 기능화의 영향

아민 기능화가 촉매의 개미산 분해 성능에 미치는 영향을 확인하기 위하여 Pd/mpg-C3N4 및 Pd/NH2-mpg-C3N4 촉매를 활용하여 촉매 성능평가를 수행하였다. 각 실험 간의 반응 온도는 55.3±1.9℃의 범위에서 유지하였다.

Fig. 3에 아민 기능화가 촉매의 개미산 분해 성능에 미치는 영향을 정리하였다. Pd/mpg-C3N4 촉매는 반응을 30분 동안 지속하였음에도 불구하고 이론 기체 발생량(920 mL)에 비해 적은 양인 823 mL의 기체에 해당하는 개미산만을 분해하였다. 반면 Pd/NH2-mpg-C3N4 촉매는 약 3분 만에 이론 기체 발생량에 해당하는 개미산을 모두 분해하였다(Fig. 3[a]). 또한 Pd/NH2-mpg-C3N4 촉매의 TOF는 3,675 h-1로 Pd/mpg-C3N4 촉매의 TOF (457 h-1)에 비해 약 8배 더 우수하였다(Fig. 3[b]).

다양한 분석법(inductively coupled plasma optical emission spectrometry [ICP-OES], Fourier transform infrared spectroscopy [FT-IR], X-ray photoelectron spectroscopy [XPS])을 활용하여 아민 기능화가 촉매 특성에 미치는 영향을 분석하였다. 두 가지 촉매 모두 NaBH4를 환원제로 활용하여 5.0wt%의 Pd 담지량을 목표로 하였으며 Table 1에 각 촉매 표면에 담지된 Pd의 양을 정리하였다. 두 가지 촉매 모두 아민기능화 유무와 무관하게 목표 담지량과 유사한 수준으로 담지되었다(Pd/mpg-C3N4, 4.4 wt%; Pd/NH2-mpg-C3N4, 4.8 wt%)17).

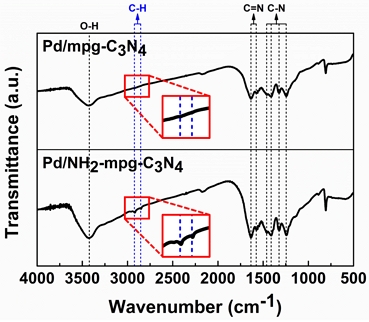

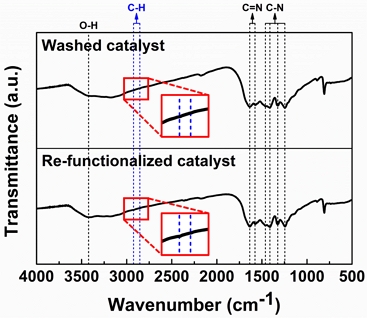

Fig. 4는 각 촉매의 화학결합 종류 및 작용기를 500-4,000 cm-1의 측정 범위에서 분석한 결과이다. 두 촉매 모두 mpg-C3N4를 촉매 지지체로 사용하였기 때문에 C-N 결합(1,241, 1,319, 1,411, 1,461 cm-1), C=N 결합(1,569, 1,650 cm-1), O-H 결합에 의한 피크(3,422 cm-1)가 각각 관찰되었다24,25). Pd/NH2-mpg-C3N4 촉매의 경우 C-H 결합에 의한 피크(2,850, 2,920 cm-1) 또한 관측되었다26-30). 즉 APTES를 활용한 아민 기능화로 인하여 촉매 표면에 아민기가 원활하게 도포된 것으로 판단된다.

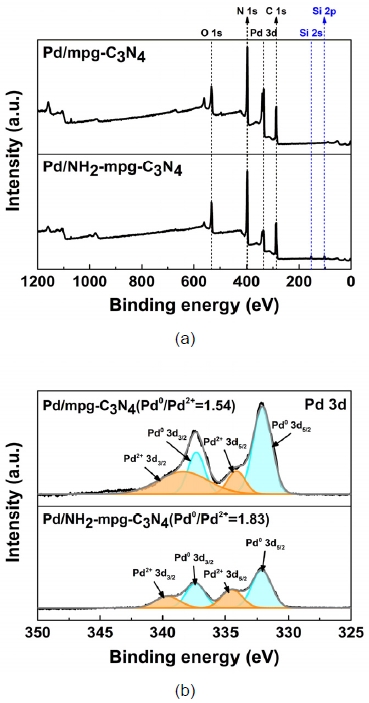

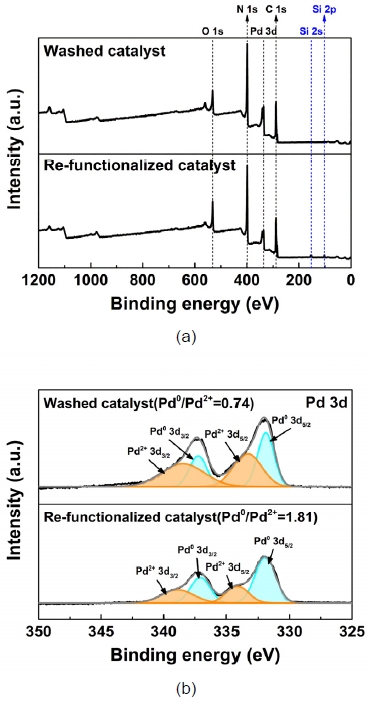

Fig. 5는 각 촉매의 전자 구조 및 화학적 상태를 분석한 결과이다. Pd/mpg-C3N4 촉매는 O 1s, N 1s, Pd 3d, C 1s로 구성되었으며 Pd/NH2-mpg-C3N4 촉매는 경우 O 1s, N 1s, Pd 3d, C 1s, Si 2s 및 2p의 원소로 구성되었다. Pd/NH2-mpg-C3N4 촉매에서만 Si와 관련된 피크가 관찰되었는데 이는 아민 기능화로 인하여 촉매 표면에 아민기가 원활하게 도포되었음을 의미한다31-33). 각 촉매의 Pd 3d 스펙트럼을 분석한 결과 두 가지 촉매 모두 Pd 3d3/2와 Pd 3d5/2 피크로 구성되어 있었다. 또한 각 피크는 산화된 상태(Pd2+) 및 금속 상태(Pd0)의 Pd로 구성되어 있었으며32,33) Pd/NH2-mpg-C3N4 촉매가 Pd/mpg-C3N4 촉매에 비해 더 많은 비율의 Pd0를 보였다(Pd/mpg-C3N4의 Pd0/Pd2+, 1.54; Pd/NH2-mpg-C3N4의 Pd0/Pd2+, 1.83). Ye 등16)은 촉매 표면에 아민 기능화를 수행하였을 때 Pd0의 비율이 증가하는 경향을 확인하였다. 또한 Jeon과 Chung34) 은 촉매 표면의 Pd0가 개미산 분해반응을 촉진하는 경향을 확인하였다. 따라서 본 연구에서도 아민 기능화에 의하여 Pd/NH2-mpg-C3N4 촉매 표면 Pd0의 비율이 증가하였고 이로 인하여 촉매의 성능이 대폭 개선된 것으로 판단된다.

본 연구에서 아민 기능화는 개미산 분해 촉매의 성능을 대폭 개선하였다. 따라서 아민 기능화는 개미산 분해 촉매의 성능 향상에 활용하기에 적합한 방법으로 판단된다.

3.2 수소 발생기 성능평가

수소 발생기 관점에서 촉매의 재사용성을 평가하기 위해 다양한 방법(단순 세척법 및 아민 재기능화법)으로 촉매를 재사용하였으며 6번의 수소 발생기 성능평가를 수행하였다. 단순 세척법의 경우 성능평가가 종료된 촉매를 다량의 증류수 및 에탄올로 세척하여 100℃에서 14시간 동안 건조하였다13). 아민 재기능화법 또한 성능평가가 종료된 촉매를 다량의 증류수 및 에탄올로 세척한 후 100℃에서 14시간 동안 건조하였다. 그리고 APTES 용액(5.34 g APTES + 500 g 증류수)을 활용하여 30분 동안 아민 재기능화를 수행한 후 동일한 세척 및 건조 과정을 수행하였다. 각 실험 간의 반응 온도는 55.3±2.0℃의 범위에서 유지하였다.

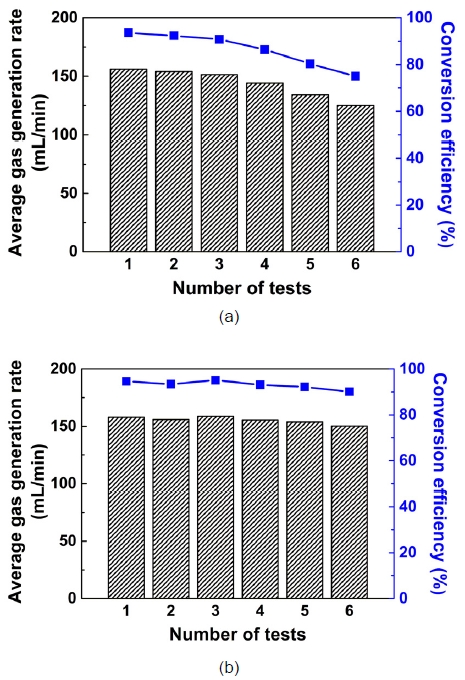

Fig. 6에 재사용 방법에 따른 촉매 재사용이 수소 발생기 성능에 미치는 영향을 정리하였다. Fig. 6(a)에서 볼 수 있듯이 단순 세척법을 활용하여 촉매를 재사용한 수소 발생기의 평균 기체 발생률은 156.1 mL/min에서 125.0 mL/min으로 약 20%만큼 감소하였다. 평균 기체 발생률이 감소하였기 때문에 수소 발생기의 전환 효율 또한 93.6%에서 75.0%까지 선형적으로 감소하였다. 반면 아민 재기능화법을 활용하여 촉매를 재사용한 경우 반복 실험에도 불구하고 수소 발생기의 평균 기체 발생률(첫 번째 실험, 157.8 mL/min; 여섯 번째 실험, 150.3 mL/min)은 비교적 일정하게 유지되었다. 또한 수소 발생기의 전환 효율은 94.6%에서 90.1%로 소폭 감소하였다(Fig. 6[b]).

Effect of reuse on hydrogen generator performance. (a) Washing method and (b) re-functionalization method

실험 데이터에 기반하였을 때 단순 세척법에 비해 아민 재기능화법으로 재사용한 촉매의 재사용성이 매우 우수하였다. 따라서 아민 재기능화법은 개미산 수소 발생기용 촉매의 재사용 방안으로 비교적 적합하다고 판단된다.

3.2.1절에 기술된 수소 발생기의 반복 성능평가에 따른 촉매 성능 저하의 원인을 규명하기 위하여 각 재사용법에 따른 촉매의 표면 특성을 분석하였다.

Table 2에 6번의 수소 발생기 성능평가 이후의 각 촉매의 Pd 담지량을 정리하였다. 재사용법의 종류와 무관하게 모든 촉매(단순 세척법, 4.8 wt%; 아민 재기능화법, 4.7 wt%)는 반복 실험 전의 촉매(4.8 wt%)와 Pd 담지량이 매우 유사하였다. Huang 등35)은 개미산 분해반응에 활용된 촉매 표면의 Pd가 실험이 진행됨에 따라 용출되어 최대 40%까지 감소하는 경향을 확인하였다. 본 연구에서 활용된 촉매에서는 이러한 경향이 도출되지 않았기 때문에 촉매 표면의 Pd가 NaBH4 환원 과정을 통해 비교적 강건하게 담지된 것으로 판단된다. 또한 재사용법의 종류와 무관하게 실험 전후로 별다른 Pd 담지량의 차이를 보이지 않았기 때문에 Pd 담지량은 촉매 성능 저하의 주요한 원인이 아닌 것으로 추측된다.

Fig. 7은 6번의 수소 발생기 성능평가 이후 촉매의 화학결합 종류 및 작용기를 500-4,000 cm-1의 측정 범위에서 분석한 결과이다. 두 촉매 모두 3.1절에 기술된 Pd/NH2-mpg-C3N4 촉매를 사용하여 성능평가를 수행하였기 때문에 C-N 결합, C=N 결합, O-H 결합에 의한 피크가 여전히 각각 관찰되었다. 하지만 재사용법의 종류와 무관하게 아민 기능화로 인하여 발생하는 C-H 결합 피크가 소실되었다. 이는 6번의 성능평가로 인하여 촉매 표면에 도포된 일부 아민기가 소실되었을 가능성을 제시한다.

Fig. 8을 통해 각 재사용법에 따른 촉매의 전자 구조 및 화학적 상태를 비교하였다. 재사용법의 종류와 관계없이 촉매에서 O 1s, N 1s, Pd 3d, C 1s가 관찰되었다. 하지만 Si 2s 및 2p 피크의 경우 아민 재기능화법으로 재사용한 촉매에서만 관찰되었다. 3.1절에서 재사용 전 촉매 표면에 아민 기능화로 인한 Si 피크가 관찰되었기 때문에 단순 세척법으로 재사용한 촉매의 Si 피크 소실은 아민기가 반복 성능평가 및 촉매 재사용 과정에서 소실되었음을 의미한다. 또한 단순 세척법으로 재사용한 촉매 표면 Pd0의 일부가 산화되어 Pd0 비율이 감소하였다. 아민 재기능화법으로 재사용한 촉매의 Pd0 비율이 3.1절의 재사용 전 촉매와 유사한 것으로 보아 아민 재기능화 과정이 촉매 표면 Pd0의 산화를 효과적으로 방지하여 재사용 성능을 개선한 것으로 판단된다.

수소 발생기 성능평가 및 분석 결과를 고려하였을 때 아민 재기능화법은 반복 성능평가에서 소실되는 아민기를 재기능화 및 금속 상태 Pd0의 산화를 방지하여 촉매의 재사용성을 향상시키는 것으로 판단된다. 따라서 본 연구에서 개발된 아민 재기능화법은 수소 발생기의 실용성 증대에 매우 유용할 것으로 판단된다.

4. 결 론

본 연구에서는 개미산 수소 발생기를 위한 효율적인 촉매 재사용 방안을 개발하였다. 먼저 다양한 분석을 통해 관찰된 Pd/NH2-mpg-C3N4 촉매 표면의 아민기는 촉매의 개미산 분해 성능을 대폭 개선하였다. 또한 수소 발생기 촉매 재사용 시 아민 재기능화법을 활용한 촉매가 단순 세척법을 활용한 촉매에 비해 우수한 재사용성을 보였다. 단순 세척법을 사용한 경우 촉매 표면에서 아민기가 소실되는 현상과 Pd0가 산화되는 현상이 관찰되었다. 반면 아민 재기능화법은 촉매 표면 아민기 소실을 억제하고 Pd0의 산화를 억제하여 촉매의 재사용 성능을 효과적으로 개선하였다. 따라서 본 연구에서 제안된 아민 재기능화법은 개미산 수소 발생기 실용성 향상에 크게 기여할 것으로 판단된다.

Acknowledgments

이 논문은 2025-2026년도 국립창원대학교 자율연구과제 연구비 지원으로 수행된 연구 결과입니다.

References

-

J. Park, C. H. Kim, H. S. Cho, S. K. Kim, and W. C. Cho, “Techno-economic analysis of green hydrogen production system based on renewable energy sources”, Journal of Hydrogen and New Energy, Vol. 31, No. 4, 2020, pp. 337-344.

[https://doi.org/10.7316/KHNES.2020.31.4.337]

-

S. Lee and S. Hwang, “Development of energy operation status contents for Samcheok Hydrogen Townhouse”, Journal of the Korea Contents Association, Vol. 23, No. 1, 2023, pp. 267-274.

[https://doi.org/10.5392/JKCA.2023.23.01.267]

-

B. Lee, H. Lee, C. Moon, S. Moon, and H. Lim, “Preliminary economic analysis for H2 transportation using liquid organic H2 carrier to enter H2 economy society in Korea”, Journal of Hydrogen and New Energy, Vol. 30, No. 2, 2019, pp. 119-127.

[https://doi.org/10.7316/KHNES.2019.30.2.119]

-

S. M. Yun, T. H. Lee, and T. H. Oh, “A study on characteristics of NaBH4 hydrolysis using Co/Al2O3 nanopowder catalyst”, Journal of Hydrogen and New Energy, Vol. 33, No. 4, 2022, pp. 343-352.

[https://doi.org/10.7316/KHNES.2022.33.4.343]

-

S. M. Yun, T. H. Lee, M. J. Kim, and T. H. Oh, “A durable cobalt catalyst supported on Ni foam coated with Al2O3 for hydrogen generation from NaBH4 hydrolysis”, Materials Chemistry and Physics, Vol. 328, 2024, pp. 130015.

[https://doi.org/10.1016/j.matchemphys.2024.130015]

-

L. Zou, J. Xiao, Q. Liu, Y. Huang, and Z. Liang, “Strong interaction between efficient magnetic tri-metallic PdFeCo nano-alloy towards formic acid dehydrogenation and application of in-situ hydrogenation”, International Journal of Hydrogen Energy, Vol. 58, 2024, pp. 1406-1417.

[https://doi.org/10.1016/j.ijhydene.2024.01.295]

-

M. Navlani-García, D. Salinas-Torres, F. D. Vázquez- Álvarez, and D. Cazorla-Amorós, “Formic acid dehydrogenation attained by Pd nanoparticles-based catalysts supported on MWCNT-C3N4 composites”, Catalysis Today, Vol. 397-399, 2022, pp. 428-435.

[https://doi.org/10.1016/j.cattod.2021.07.019]

-

S. M. Yun, M. J. Kim, C. M. Hwang, T. H. Lee, S. S. Yu, and T. H. Oh, “Design and validation of a fuel cell system with a NaBH4 hydrogen generation system for future defense unmanned vehicles”, Journal of Hydrogen and New Energy, Vol. 35, No. 2, 2024, pp. 152-161.

[https://doi.org/10.7316/JHNE.2024.35.2.152]

-

T. H. Oh and S. Kwon, “Performance evaluation of hydrogen generation system with electroless-deposited Co–P/Ni foam catalyst for NaBH4 hydrolysis”, International Journal of Hydrogen Energy, Vol. 38, No. 15, 2013, pp. 6425-6435.

[https://doi.org/10.1016/j.ijhydene.2013.03.068]

-

H. Kim, T. H. Oh, and S. Kwon, “Simple catalyst bed sizing of a NaBH4 hydrogen generator with fast startup for small unmanned aerial vehicles”, International Journal of Hydrogen Energy, Vol. 41, No. 2, 2016, pp. 1018-1026.

[https://doi.org/10.1016/j.ijhydene.2015.11.134]

-

X. Guo, X. Di, T. Tang, Y. Shi, D. Liu, W. Wang, Z. Liu, X. Ji, and X. Shao, “Amine-functionalized Schiff base covalent organic frameworks supported PdAuIr nanoparticles as high-performance catalysts for formic acid dehydrogenation and hexavalent chromium reduction”, Journal of Colloid and Interface Science, Vol. 658, 2024, pp. 362-372.

[https://doi.org/10.1016/j.jcis.2023.12.085]

-

J. H. Lee, J. Ryu, J. Y. Kim, S. W. Nam, J. H. Han, T. H. Lim, S. Gautam, K. H. Chae, and C. W. Yoon, “Carbon dioxide mediated, reversible chemical hydrogen storage using a Pd nanocatalyst supported on mesoporous graphitic carbon nitride”, Journal of Materials Chemistry A, Vol. 2, No. 25, 2014, pp. 9490-9495.

[https://doi.org/10.1039/C4TA01133C]

-

T. Feng, J. M. Wang, S. T. Gao, C. Feng, N. Z. Shang, C. Wang, and X. L. Li, “Covalent triazine frameworks supported CoPd nanoparticles for boosting hydrogen generation from formic acid”, Applied Surface Science, Vol. 469, 2019, pp. 431-436.

[https://doi.org/10.1016/j.apsusc.2018.11.036]

-

C. Zhou, S. Li, H. Chai, Q. Liu, J. Hu, Z. Liu, K. Yu, F. Fan, W. Zhou, A. Duan, C. Xu, and X. Wang, “Immobilizing Pd nanoparticles on amine-functionalized yolk-shell mesoporous silica nanospheres for efficient H2 production from formic acid dehydrogenation”, Applied Catalysis B: Environment and Energy, Vol. 346, 2024, pp. 123750.

[https://doi.org/10.1016/j.apcatb.2024.123750]

-

Y. Ding, W. Peng, L. Zhang, J. Xia, G. Feng, and Z. H. Lu, “Chromic hydroxide-decorated palladium nanoparticles confined by amine-functionalized mesoporous silica for rapid dehydrogenation of formic acid”, Journal of Colloid and Interface Science, Vol. 630, Pt. A, 2023, pp. 879-887.

[https://doi.org/10.1016/j.jcis.2022.10.048]

-

E. Ye, F. Lin, C. Fu, X. Zhou, Q. Lin, H. Pan, and Z. Chen, “Enhancing Pd catalytic activity by amine group modification for efficient direct synthesis of H2O2”, ACS Applied Materials & Interfaces, Vol. 16, No. 21, 2024, pp. 27490-27503.

[https://doi.org/10.1021/acsami.4c05221]

-

T. H. Lee, S. M. Yun, M. J. Kim, G. Kim, E. S. Jung, and T. H. Oh, “Pd nanocatalyst supported on amine-functionalized mesoporous graphitic carbon nitride for formic acid hydrogen generator in the polymer electrolyte membrane fuel cell system”, Fuel Processing Technology, Vol. 264, 2024, pp. 108133.

[https://doi.org/10.1016/j.fuproc.2024.108133]

-

X. Zhao, P. Dai, D. Xu, X. Tao, X. Liu, and Q. Ge, “Ultrafine PdAg alloy nanoparticles anchored on NH2-functionalized 2D/2D TiO2 nanosheet/rGO composite as efficient and reusable catalyst for hydrogen release from additive-free formic acid at room temperature”, Journal of Energy Chemistry, Vol. 59, 2021, pp. 455-464.

[https://doi.org/10.1016/j.jechem.2020.11.018]

-

C. Zhou, S. Li, H. Chai, J. Hu, Z. Liu, K. Yu, C. Wang, A. Duan, C. Xu, and X. Wang, “Ultrafine PdCo nanoparticles on amine-functionalized CeZrSBA-15 with short channels for efficient H2 production from formic acid dehydrogenation”, Fuel, Vol. 365, 2024, pp. 131170.

[https://doi.org/10.1016/j.fuel.2024.131170]

-

K. Koh, J. E. Seo, J. H. Lee, A. Goswami, C. W. Yoon, and T. Asefa, “Ultrasmall palladium nanoparticles supported on amine-functionalized SBA-15 efficiently catalyze hydrogen evolution from formic acid”, Journal of Materials Chemistry A, Vol. 2, No. 48, 2014, pp. 20444-20449.

[https://doi.org/10.1039/C4TA04538F]

-

D. Gao, Z. Wang, C. Wang, L. Wang, Y. Chi, M. Wang, J. Zhang, C. Wu, Y. Gu, H. Wang, and Z. Zhao, “CrPd nanoparticles on NH2-functionalized metal-organic framework as a synergistic catalyst for efficient hydrogen evolution from formic acid”, Chemical Engineering Journal, Vol. 361, 2019, pp. 953-959.

[https://doi.org/10.1016/j.cej.2018.12.158]

-

J. Li, W. Chen, H. Zhao, X. Zheng, L. Wu, H. Pan, J. Zhu, Y. Chen, and J. Lu, “Size-dependent catalytic activity over carbon-supported palladium nanoparticles in dehydrogenation of formic acid”, Journal of Catalysis, Vol. 352, 2017, pp. 371-381.

[https://doi.org/10.1016/j.jcat.2017.06.007]

-

L. Song, K. Tan, Y. Ye, B. Zhu, S. Zhang, and W. Huang, “Amine-functionalized natural halloysite nanotubes supported metallic (Pd, Au, Ag) nanoparticles and their catalytic performance for dehydrogenation of formic acid”, Nanomaterials, Vol. 12, No. 14, 2022, pp. 2414.

[https://doi.org/10.3390/nano12142414]

-

T. Narkbuakaew and P. Sujaridworakun, “Synthesis of tri-S-triazine based g-C3N4 photocatalyst for cationic rhodamine B degradation under visible light”, Topics in Catalysis, Vol. 63, 2020, pp. 1086-1096.

[https://doi.org/10.1007/s11244-020-01375-z]

-

S. Jin, H. Zhao, N. Xu, H. Zheng, and T. Xu, “Z-scheme mpg-C3N4/Ag6Si2O7 heterojunction for highly efficient photo- catalytic degradation of organic pollutants under visible light”, Journal of Alloys and Compounds, Vol. 803, 2019, pp. 834-843.

[https://doi.org/10.1016/j.jallcom.2019.06.350]

-

A. Bayat, M. Shakourian-Fard, N. Ehyaeia, and M. M. Hashemi, “A magnetic supported iron complex for selective oxidation of sulfides to sulfoxides using 30% hydrogen peroxide at room temperature”, RSC Advances, Vol. 4, No. 83, 2014, pp. 44274-44281.

[https://doi.org/10.1039/C4RA07356H]

-

X. Sun, G. Zhang, Q. Yao, H. Li, G. Feng, and Z. H. Lu, “Amine-functionalized carbon bowl-supported Pd-La(OH)3 for formic acid dehydrogenation”, Inorganic Chemistry, Vol. 61, No. 45, 2022, pp. 18102-18111.

[https://doi.org/10.1021/acs.inorgchem.2c02672]

-

V. C. Karade, A. Sharma, R. P. Dhavale, R. P. Dhavale, S. R. Shingte, P. S. Patil, J. H. Kim, D. R. T. Zahn, A. D. Chougale, G. Salvan, and P. B. Patil, “APTES monolayer coverage on self-assembled magnetic nanospheres for controlled release of anticancer drug Nintedanib”, Scientific Reports, Vol. 11, 2021, pp. 5674.

[https://doi.org/10.1038/s41598-021-84770-0]

-

D. Zhang, H. E. Hegab, Y. Lvov, L. D. Snow, and J. Palmer, “Immobilization of cellulase on a silica gel substrate modified using a 3-APTES self-assembled monolayer”, SpringerPlus, Vol. 5, 2016, pp. 48.

[https://doi.org/10.1186/s40064-016-1682-y]

-

N. Majoul, S. Aouida, and B. Bessaïs, “Progress of porous silicon APTES-functionalization by FTIR investigations”, Applied Surface Science, Vol. 331, 2015, pp. 388-391.

[https://doi.org/10.1016/j.apsusc.2015.01.107]

-

W. A. Talavera-Pech, A. Esparza-Ruiz, P. Quintana-Owen, A. R. Vilchis-Nestor, C. Carrera-Figueiras, and A. Ávila-Ortega, “Effects of different amounts of APTES on physicochemical and structural properties of amino-functionalized MCM-41-MSNs”, Journal of Sol-Gel Science and Technology, Vol. 80, 2016, pp. 697-708.

[https://doi.org/10.1007/s10971-016-4163-4]

-

Y. Kim, H. Lee, S. Yang, J. Lee, H. Kim, S. Hwang, S. W. Jeon, and D. H. Kim, “Ultrafine Pd nanoparticles on amine-functionalized carbon nanotubes for hydrogen production from formic acid”, Journal of Catalysis, Vol. 404, 2021, pp. 324-333.

[https://doi.org/10.1016/j.jcat.2021.10.007]

-

Y. Cui, M. Zhao, Y. Zou, J. Zhang, J. Han, Z. Wang, and Q. Jiang, “Ultrasmall AuPd nanoclusters on amine-functionalized carbon blacks as high-performance bi-functional catalysts for ethanol electrooxidation and formic acid dehydrogenation”, Journal of Energy Chemistry, Vol. 68, 2022, pp. 556-563.

[https://doi.org/10.1016/j.jechem.2021.12.029]

-

H. Jeon and Y. M. Chung, “Hydrogen production from formic acid dehydrogenation over Pd/C catalysts: effect of metal and support properties on the catalytic performance”, Applied Catalysis B: Environmental, Vol. 210, 2017, pp. 212-222.

[https://doi.org/10.1016/j.apcatb.2017.03.070]

-

X. Huang, I. Barlocco, A. Villa, C. Kübel, and D. Wang, “Disclosing the leaching behaviour of Pd@CMK3 catalysts in formic acid decomposition by electron tomography”, Nanoscale Advances, Vol. 5, No. 4, 2023, pp. 1141-1151.

[https://doi.org/10.1039/D2NA00664B]