극저온 블로워를 활용한 액체 수소 냉각 기반 간접 열교환 방식 배관 시스템의 손실 수두에 관한 연구

2025 The Korean Hydrogen and New Energy Society. All rights reserved.

Abstract

In this study, a study on the theoretical calculation of loss of head for a piping system for indirect heat exchange using a cryogenic blower was conducted based on liquid hydrogen cooling. The loss of head was calculated to analyze whether the cryogenic blower operates normally in the system. The head loss considered in this study was divided into four types: friction loss, collision loss, and helix loss of LH2 heat exchanger (HX) and high-temperature superconductor (HTS) coil. The loss of head calculated by introducing the theoretical method occurred in the order of loss of head on LH2 HX, collision loss of head, helix loss of head on HTS coil, and friction loss of head. According to these calculations, the specifications of the cryogenic blower were selected, and it was confirmed that the blower operates normally in the piping system using liquid hydrogen cooling and indirect heat exchange.

Keywords:

Cryogenic blower, Loss of head, Liquid hydrogen, Helium, Indirect heat exchange키워드:

극저온 블로워, 손실 수두, 액체 수소, 헬륨, 간접 열교환1. 서 론

블로워는 공기를 일정한 압력과 유속으로 전달하는 기계 장치로 팬과 비슷하지만 더 높은 압력을 생성할 수 있는 장비이다. 일반적으로 블로워는 낮은 압력 범위(1.1-1.2 bar)에서 공기를 공급하며 산업용 공조, 배기, 연소 공기 공급 및 다양한 엔지니어링 응용에서 사용된다. 특히 수소 순환 블로워는 수소 연료 전지 시스템에서 사용되는 장치로 연료 전지 스택에서 사용되지 않은 잔여 수소를 다시 스택으로 순환시켜 연료를 재활용하는 역할을 하며1) 수소 연료 전지 차량에서 스택 효율을 극대화하고 연료 낭비를 최소화하기 위하여 필수적으로 사용된다2). 주요 기능으로는 잔여 수소의 회수 및 순환, 스택 내 농도 균일화, 가습 및 물 제거 보조 및 압력 제어 등이 있다. 수소 순환 블로워는 연료 절약과 스택의 안정적 작동을 동시에 실현하는 중요한 구성 요소이며 이 장치는 연료 전지 차량의 효율성과 경제성을 높이는 데 핵심적인 역할을 한다3,4).

극저온 블로워는 극저온 환경에서 액체 수소 또는 극저온 상태의 기체 수소를 이동시키고 순환시키기 위하여 설계된 특수 장비이다. 일반적인 수소 순환 블로워와 극저온 블로워는 작동 온도와 유체, 설계 및 응용 분야에서 차이가 있다5,6). 이 장치는 극저온 유체를 높은 효율과 안정성으로 취급할 수 있도록 설계되었으며 주로 액체 수소 저장 및 운송 시스템, 연료 공급 설비 그리고 우주 발사체와 같은 극한 환경에서 사용된다7). 극저온 블로워는 -253℃ (20 K)와 같은 극저온에서도 작동해야 하므로 열팽창 차이를 최소화하고 내구성을 유지하기 위하여 니켈 합금, 티타늄, 초저온 플라스틱과 같은 특수 소재로 제작된다. 또한 고밀도의 액체 수소를 다루기 위하여 높은 압력과 정밀한 유량 제어 성능을 제공하며 히터 통합 또는 단열 기술과 같은 결빙 방지를 위한 설계가 포함된다. 극저온 블로워는 액체 수소의 효율적 이동과 열 손실 최소화를 통해 저장 및 운송 과정의 안정성과 효율성을 크게 향상시키는 역할을 하는 핵심 장치이다8,9).

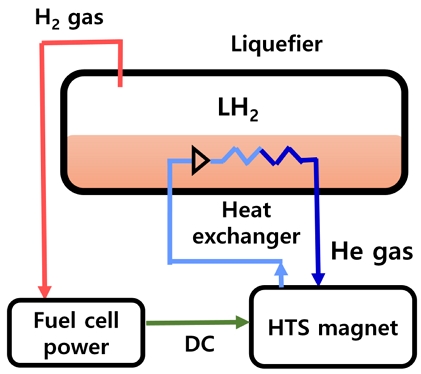

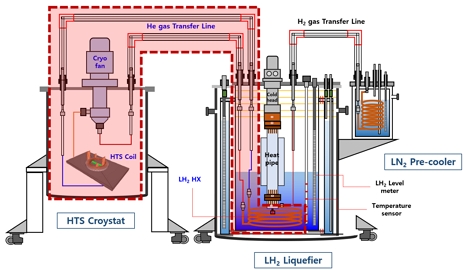

Fig. 1은 액체 수소를 활용하여 초전도를 냉각시키기 위한 모식도를 보여준다. 극저온 블로워는 주로 초전도체 분야에서 초전도체를 유지하기 위한 극저온 환경에서 액체 가스와 같은 극저온 기체를 이동시키고 순환시키는 데 사용된다10-12). 초전도체는 특정 온도 이하에서 저항이 사라지는 특성을 가지므로 이러한 극저온 상태를 안정적으로 유지하기 위하여 블로워는 냉각재를 균일하게 분배하고 열교환을 최적화하는 역할을 한다. 극저온 블로워를 활용하면 액체 수소를 직접 사용하는 대신 헬륨과 같은 냉매 가스를 이용한 간접 열교환이 가능하여 시스템의 안정성을 높일 수 있다. 헬륨 가스를 이용한 간접 열교환 방식은 액체 수소의 손실을 최소화하고 열교환 과정에서의 온도 조절을 정밀하게 수행할 수 있도록 한다. 초전도 시스템과 같은 극저온 환경에서의 열교환 효율을 극대화할 수 있으며 외부 열 침입을 최소화하여 냉각 성능을 유지하는 데 유리하다. 특히 극저온 블로워는 MRI, 초전도 전력 케이블, 입자 가속기 등 초전도 전자기 기기에서 초전도 성능을 유지하기 위한 핵심 장치로 냉각 효율을 높이고 과열을 방지하여 시스템 안정성과 성능을 보장한다13-16).

액체 수소의 활용과 관심이 계속해서 증가함에 따라 많은 연구자가 극저온 액체의 저장 및 운송 시스템에서 극저온 블로워를 활용한 다양한 연구를 수행하였다. Kim 등17)은 액체 수소 저장탱크의 증발 가스를 응축하기 위한 헬륨 가스 순환 시스템의 응축기를 설계하고 상용 해석 프로그램을 활용하여 블로워의 운전 조건에 따른 열수력학적 해석을 수행하였다. Virdi 등18)은 저장탱크의 압력을 제어하여 실용적인 열교환기를 통해 전력 시스템 구성 요소를 효과적으로 냉각하는 동시에 원하는 수소 질량 유량을 공급하는 것이 가능하다는 것을 보여주었다.

Werkhausen과 Hey19)는 극저온 블로워를 활용하여 우주 장비 테스트 중 운영 비용을 줄이는 것을 목표로 열 진공 체임버에서 액체 질소 소비 감소에 대한 결과를 제시하였다. Noguchi 등20)은 여러 개의 high-temperature superconductor (HTS) 코일을 냉각할 때 순환 장치로 상온 압축기와 크라이오팬을 사용하여 냉매로 헬륨과 수소를 사용한 경우를 분석하여 그 특성을 비교하였다.

액체 수소는 기화시켜 연료 전지 등에 공급되어 친환경 에너지로 활용이 가능할 뿐만 아니라 20 K이라는 극저온의 온도는 냉각을 요구하는 피냉각체에 훌륭한 냉매로 사용이 가능하다. 액체 수소의 냉열을 활용하기 위해서는 헬륨 가스 등을 이용한 간접 열교환이 필요하다. 헬륨 가스를 순환시키기 위해서는 극저온 블로워가 필요하며 간접 열교환 시 극저온 블로워를 구동하기 위하여 시스템의 손실 수두를 반드시 고려해야 한다. 손실 수두에 영향을 미치는 요인으로는 배관의 재질, 길이, 직경 등을 포함한 배관의 사양, 배관을 연결하기 위하여 사용된 배관 부속품, 열 교환기 형상 등 많은 부분이 고려되어야 한다. 또한 열 교환 가스인 헬륨 가스의 물리적 특성까지 고려되어야 한다. 하지만 시스템의 배관 구성에 따른 다양한 손실 수두를 계산하는 방법에 관한 연구는 부족한 실정이다. 따라서 본 연구에서는 극저온 블로워를 활용하여 액체 수소의 냉각 기반 간접 열교환 방식의 배관 시스템에 대한 손실 수두의 이론적 계산에 관한 연구를 수행하였다.

2. 극저온 배관 시스템

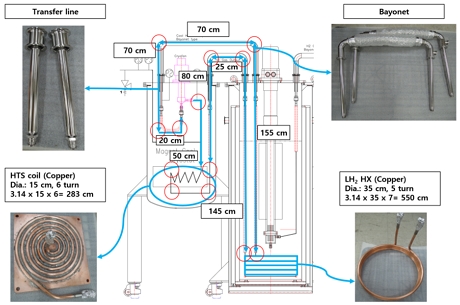

Fig. 2는 본 연구에서 제작한 극저온 블로워를 사용하여 액체 수소 냉각 기반 간접 열교환 방식의 파이프 시스템을 보여준다. 본 연구에서 고려한 시스템은 크게 예냉기(pre-cooler), 소형 응축기 타입의 액화기(LH2 liquefier) 및 초전도 극저온 용기(HTS cryostat)로 나누어진다. 응축형 수소 액화기를 통해 생산된 액체 수소의 냉열을 초전도 코일에 전달하기 위하여 극저온 블로워를 초전도 극저온 용기 상부에 설치하도록 설계하였다. 초전도 극저온 용기의 경우 기본적으로 내부 환경이 진공 환경이기 때문에 싱글 용기로 제작되었으며 복사에 의한 단열을 고려하기 위하여 알루미늄 쉴드 및 multi-layer insulation 등을 추가하였다. 또한 극저온 헬륨 가스의 열교환 효율 향상을 위한 열교환기 설계를 진행하였다. 열교환을 위한 가스는 20 K의 액체 수소에서 가스 상태를 유지하여야 하므로 헬륨 가스를 열교환 가스로 이용하였다.

Schematic of piping system for indirect heat exchange method based on the cooling of liquid hydrogen using cryogenic blower

Fig. 3은 본 연구에서 고려한 파이프 시스템의 세부적인 정보를 나타낸다. 액체 수소에 의하여 냉각된 헬륨 열교환 가스가 순환 시 외부 열 침입을 최소화하기 위하여 이송 배관(transfer line) 및 베이오넷(bayonet) 등의 설계를 진행하였다. 생산된 액체 수소를 냉매로 하여 초전도 코일을 냉각시키기 위해서는 액체 수소에 의하여 냉각된 헬륨 열 교환 가스가 외부 열 침입이 최소화된 상태로 초전도 코일(HTS coil)로 유입되는 것이 중요하다. 재질은 극저온 열교환기에 있어 가장 기본이 되는 열전도도가 좋은 구리를 사용하였다. 열교환기 형상의 경우 U 밴드를 사용하지 않고 구리 파이프를 원형으로 감는 방식으로 설계를 진행하였다. 초전도 코일을 냉각시키고 온도가 상승된 헬륨 가스를 다시 액체 수소의 온도까지 냉각시키기 위해서는 액체 수소 열교환기(LH2 heat exchanger [HX])의 설계가 매우 중요하다. 열교환기는 헬륨 가스를 20 K 근처까지 냉각시키기 위하여 충분한 열교환 면적을 보유해야 한다. 하지만 열교환 면적을 증가시키기 위하여 구리 파이프의 길이가 길어질 시 수두의 손실이 높아져 헬륨 가스가 원활히 순환하지 않는 문제가 있다. LH2 HX는 1/2 inch 구리 파이프를 지름 35 cm의 원형으로 감는 방식으로 설계되었다. 배관 시스템의 총 길이는 6.15 m이고 13개의 매끄러운 90° 굽힘이 있다. 평균 직경이 15 cm인 HTS coil과 LH2 HX의 길이는 각각 2.83 m와 5.50 m로 고려하였다.

액체 수소 냉각 기반 초전도 코일 냉각에 있어 가장 핵심이 되는 부품은 극저온 블로워이다. 극저온 블로워의 설계 및 제작에 앞서 극저온 헬륨 가스가 순환할 수 있는 사양을 결정하여야 한다. 극저온 블로워의 사양 결정의 핵심은 배관의 수두 값을 고려하는 것이다. 배관의 수두 값은 배관의 재질, 직경, 길이, 이음부 형태 등을 고려하여 계산이 가능하다. 본 연구의 수두 계산에 활용된 배관에 대한 정보는 Table 1에 자세히 명시되어 있다.

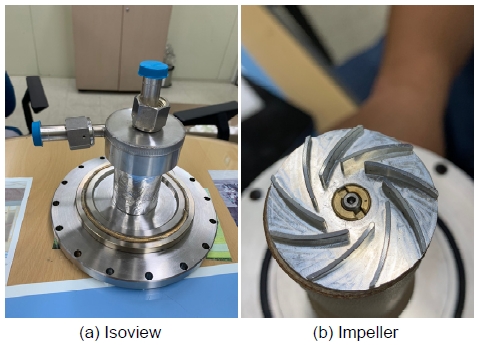

Fig. 4는 본 연구에서 고려한 극저온 블로워와 내부 임펠러의 구조를 나타낸다. 극저온 블로워는 기체 헬륨, 기체 수소와 같은 극저온의 기체를 순환시키기 위한 장치로 다양한 초전도 기기의 냉각 및 액화수소 시스템 등에 사용될 수 있다. 극저온 블로워는 상온에서 사용되는 일반적인 블로워와 달리 상온으로부터 극저온으로의 열침입이 최소화되도록 설계하여야 하며 극저온에서 운전되는 특성상 고속 회전하는 임펠러의 효율을 극대화하는 것이 매우 중요하다. 회전 기기의 특성인 고속 회전 시 기계적 안정성, 극저온 환경 노출로 인한 열 구조적 안정성, 지속적 운용에 대한 내구성 등을 고려하여 설계되었다. 플랜지의 직경은 130 mm, 플랜지 구멍은 130 mm이며 임펠러 직경은 35 mm로 고려하였다. 제작된 임펠러는 최대 20,000 RPM으로 고속 회전하여 헬륨 가스를 순환시킨다. 헬륨 열교환 가스가 배관의 차압을 견디고 원활히 순환할 수 있도록 극저온 블로워의 사양을 선정하였다.

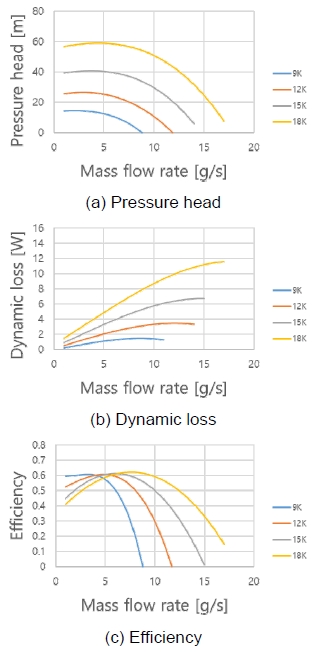

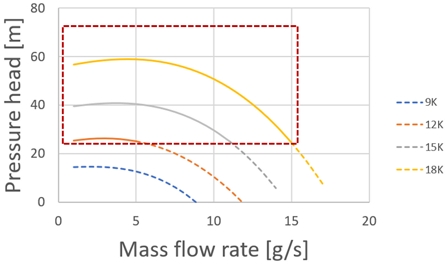

Fig. 5는 본 연구에서 고려한 극저온 블로워의 성능 평가 결과를 나타낸다. 본 연구에서는 회전 속도 및 유량에 따른 압력 수두, 열침입량 및 효율 등을 평가하였다. 회전 속도의 범위는 9,000 RPM (9K)에서 18,000 RPM (18K)까지 고려하였다. 회전 속도가 증가할수록 압력 수두가 증가하고 열 침입량이 증가하였다. 또한 회전 속도 및 유량에 따라 극저온 블로워의 효율이 큰 영향을 받음을 확인할 수 있다. 이러한 성능 평가 결과를 바탕으로 액체 수소 냉각 기반 간접 열교환 방식 배관 시스템의 손실 수두 계산을 통해 극저온 블로워가 정상적으로 작동하는지 분석하였다.

3. 손실 수두 계산 방법

액체 수소 냉각을 기반으로 하는 고온 초전도 코일을 구동하는 데 가장 중요한 구성 요소는 극저온 블로워이다. 극저온 블로워는 열을 교환하는 헬륨 가스를 순환시켜 초전도 코일을 냉각하는 데 중요한 역할을 한다. 따라서 극저온 블로워를 설계 및 제조하기 전에 질량 유량에 따라 압력 수두, 열부하 및 효율과 같은 사양을 결정하여야 한다. 극저온 블로워의 사양을 결정하는 핵심 요소는 파이프의 압력 수두이다. 압력 손실 수두는 유체가 파이프 내부를 흐를 때 발생하는 마찰 손실, 관 부속품에서의 에너지 손실, 입구 및 출구의 속도 변화 등으로 인한 손실을 포함한 총 에너지 손실을 나타낸다. 시스템의 압력 수두가 극저온 블로워의 압력 수두를 초과하면 극저온 냉매 가스를 순환시킬 수 없다. 파이프의 압력 수두는 파이프의 재료, 직경, 길이 및 조인트 모양 등을 고려하여 계산할 수 있다. 따라서 손실 수두 계산의 주요 목적은 극저온 블로워가 정상적으로 작동할 수 있도록 배관 시스템의 압력 손실을 이론적으로 분석하는 것이다.

본 연구에서 고려한 손실 수두는 마찰 손실 수두, 충돌 손실 수두(부차적 손실 수두), LH2 HX 및 HTS coil의 헬릭스 손실 수두의 네 가지 유형으로 나뉜다. 배관 시스템에서 손실 수두를 계산하려면 경계 조건에서 얻은 헬륨 가스의 열 물성치와 레이놀즈 수를 고려하여야 한다. 극저온 냉매의 밀도와 점도는 온도와 압력에 의해 결정되며 레이놀즈 수는 다음과 같이 정의된다.

| (1) |

마찰 계수는 층류에서 난류로의 흐름 전환에 의하여 상당한 영향을 받아 해당 공식이 매우 복잡해진다. 그러나 매끄러운 파이프의 마찰 계수는 상대 거칠기와 레이놀즈 수를 알고 있다면 무디 곡선을 사용하여 결정할 수 있다. 마찰 손실 수두와 충돌 손실 수두는 다음과 같이 정의된다.

| (2) |

| (3) |

코일 또는 곡선 파이프의 단상 흐름의 경우 파이프 내에서 2차 흐름 패턴이 발생하여 유체 거동이 변경되고 결과적으로 마찰 계수가 변경된다. 주목할 만한 효과 중 하나는 유체 흐름의 안정화로 흐름이 층류에서 난류로 전환되는 레이놀즈 수가 증가한다. 수정된 레이놀즈 수는 식 (4)와 같이 계산되며 이 임계값보다 작은 값의 경우 유체가 층류 영역에 남아 있고 이 임계값보다 큰 값은 난류로의 전환 또는 난류의 존재를 나타낸다.

| (4) |

여기서 R은 파이프 중심에서 측정한 코일 나선의 반지름을 의미한다. 코일의 마찰 계수를 결정하려면 Dean 수가 필요하며 이는 다음과 같이 정의된다.

| (5) |

매끄러운 관의 코일 내의 흐름에 대한 마찰 계수는 다음과 같이 계산할 수 있다.

| (6) |

이 방정식은 다음 범위에 적용할 수 있다.

| (7) |

4. 결과 및 고찰

본 연구에서는 극저온 블로워의 사양을 선정하기 위하여 액체 수소 냉각 기반 간접 열교환 방식 배관 시스템의 손실 수두를 이론적으로 계산하였다. 가스의 종류는 극저온 헬륨 가스이며 25 K 및 5 bar로 파이프 시스템에 주입된다고 가정하였다. 열 교환 가스로 사용되는 헬륨 가스의 밀도와 압력 등이 고려된 볼륨 및 질량 유량을 반영하기 위하여 REFPROP 프로그램(ver. 10; NIST, Gaithersburg, MD, USA)의 데이터를 활용하였다. 구리 파이프의 재질에 따른 등가조도 및 상대조도를 고려하였으며 나선형 구조의 열교환기 정보에 따라 마찰 계수를 도출하였다. 또한 유속에 따른 레이놀즈 수와 Darcy 마찰 계수 등을 계산하였다. 본 연구의 손실 수두 계산에서 고려한 주요 정보는 Table 2와 같다. 이를 통해 유량 및 주요 변수에 따른 손실 수두를 각각 계산하였다.

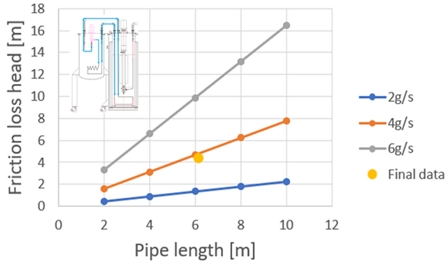

Fig. 6은 파이프 길이에 따른 직관 마찰 손실 수두를 나타낸다. 극저온 헬륨 가스 유량의 범위는 0.002 kg/s에서 0.006 kg/s이며 파이프 길이의 범위는 2 m에서 10 m이다. 각 유량에서 파이프 길이에 따른 데이터를 도출하였다. 식 (2)에 따라 파이프 길이는 마찰 손실에 비례하므로 파이프 길이가 증가할수록 마찰 손실 수두는 증가하였다. 또한 유량이 증가할수록 파이프 길이에 따른 마찰 손실 수두의 기울기가 증가함을 확인하였다. 본 연구에서 총 파이프의 길이는 6.15 m이며 헬륨 가스 유량은 0.0038 kg/s로 주황색 부분으로 표시된 바와 같이 주요 마찰 손실 수두는 약 4.366 m로 계산되었다.

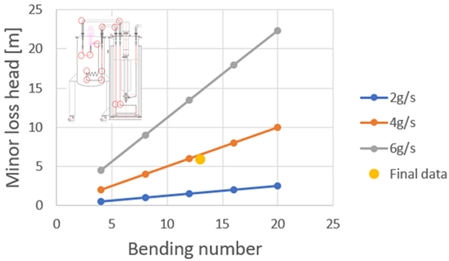

Fig. 7은 90°로 굽은 파이프의 부차적 손실 수두로써 굽은 수에 따른 데이터를 도출하였다. 헬륨 가스 유량의 범위는 동일하며 굽은 수의 범위는 4회에서 20회이다. 전체적으로 직관 마찰 손실 수두와 경향이 유사함을 확인할 수 있다. 파이프의 굽은 수가 증가할수록 부차적 손실 수두의 크기가 증가하고 유량이 증가할수록 굽은 수에 따른 부차적 손실 수두의 기울기가 증가함을 확인하였다. 본 연구에서 파이프의 굽은 수는 총 13회로 최종 데이터에 표시된 바와 같이 부차적 손실 수두는 약 5.835 m로 계산되었다.

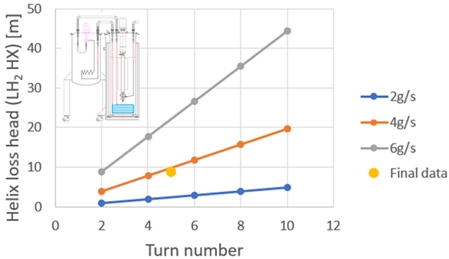

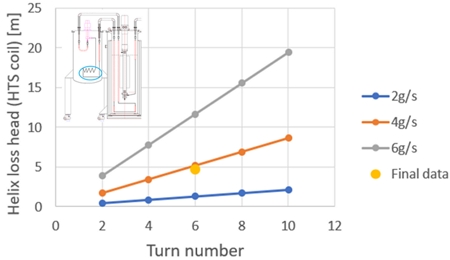

Fig. 8 및 Fig. 9는 LH2 HX와 HTS coil에서 발생하는 헬릭스 손실 수두를 나타낸다. 두 열교환기 모두 나선형 코일의 형태로 이루어져 있으므로 회전하는 턴 수에 따른 헬릭스 손실 수두를 계산하였다. 특히 HTS coil은 평균 직경을 바탕으로 계산을 수행하였다. 헬륨 가스 유량의 범위는 동일하며 회전수의 범위는 2회에서 10회까지 고려하였다. 회전수가 증가할수록 파이프 라인의 길이가 증가하기 때문에 전체적으로 마찰 손실 수두와 경향이 유사함을 확인할 수 있다. 본 연구에서 LH2 HX와 HTS coil의 회전수는 총 5회 및 6회로 주황색 부분으로 표시된 바와 같이 헬릭스 손실 수두는 약 8.893 m 및 4.676 m로 각각 계산되었다.

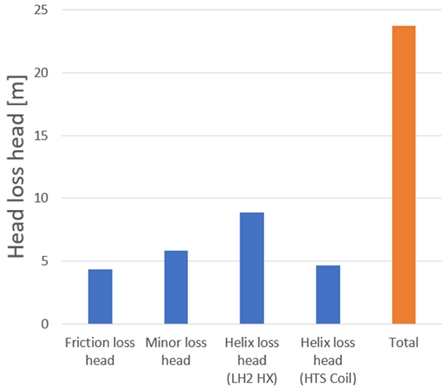

Fig. 10은 본 연구에서 계산한 손실 수두 값을 나타낸다. 총 손실 수두는 약 23.77 m로 헬륨 가스의 질량 유량은 13.68 kg/h이다. 손실 수두는 LH2 HX 헬릭스 손실 수두, 부차적 손실 수두, HTS coil 헬릭스 손실 수두, 및 마찰 손실 수두 순으로 발생하였다. 극저온 블로워를 운전하기 위해서 필수로 고려해야 하는 부분은 압력 수두이다. 압력 수두는 극저온 블로워가 파이프 시스템에서 냉매를 순환시킬 수 있는 힘을 의미한다. 따라서 배관의 재질, 직경, 길이 및 구부러진 정도에 따라 시스템의 압력 수두가 결정된다. 극저온 블로워의 사양은 시스템 배관의 압력 수두 값보다 반드시 커야 하며 그렇지 못할 시 열 교환을 위한 가스는 순환되지 않음을 의미한다.

Fig. 11은 본 연구에서 고려한 극저온 블로워의 압력 수두 범위를 나타낸다. 본 연구에서 계산된 파이프 시스템의 총 손실 수두는 약 23.77 m이므로 이보다 큰 사각형 영역에서 극저온 블로워의 운전 구간이 고려되어야 한다. 헬륨 가스는 극저온 환경에서도 안정적으로 열교환이 가능하지만 밀도가 낮고 점성이 낮아 배관 내 마찰 손실과 압력 강하가 발생할 가능성이 크다. 본 연구에서는 헬륨 가스의 밀도, 점도, 레이놀즈 수 등의 물리적 특성을 반영하여 손실 수두를 계산하였다. 특히 헬륨 가스의 높은 유동성으로 인해 마찰 손실과 헬릭스 손실이 중요하게 작용하였으며 이를 고려하여 블로워의 압력 수두 및 유량을 최적화하는 설계가 이루어졌다.

주어진 유량 구간에서 9,000 RPM은 헬륨 가스의 순환이 전체적으로 불가능하며 12,000 RPM은 1-5 g/s, 15,000 RPM은 1-11 g/s, 18,000 RPM은 1-15 g/s 구간에서 운전이 가능함을 알 수 있다. 이러한 계산을 통해 극저온 블로워의 사양을 선정하고 액체 수소 냉각 기반 간접 열교환 방식 배관 시스템에서 블로워가 정상적으로 작동하는지 사전에 확인이 가능하다. 극저온 환경에서는 유체의 밀도와 점도가 일반 조건과 다르기 때문에 압력 손실 수두 계산이 더욱 중요하며 본 계산을 통해 극저온 블로워가 전체 시스템과 조화롭게 작동할 수 있도록 최적의 사양을 선정할 수 있다.

4. 결 론

본 연구에서는 극저온 블로워를 활용하여 액체 수소의 냉각 기반 간접 열교환 방식의 배관 시스템에 대한 손실 수두의 이론적 계산에 관한 연구를 수행하였다. 액체 수소에 의해 냉각된 헬륨 열교환 가스 순환 시 외부 열 침입을 최소화하기 위하여 이송 배관 및 베이오넷 등의 설계를 진행하였다. 또한 생산된 액체 수소를 냉매로 하여 초전도 코일을 냉각시키기 위해서는 초전도 코일과 액체 수소 열교환기를 제작하였다. 헬륨 열교환 가스가 배관의 차압을 견디고 원활히 순환할 수 있도록 극저온 블로워의 사양을 선정하였다. 극저온 블로워의 성능 평가 결과를 바탕으로 액체 수소 냉각 기반 간접 열교환 방식 배관 시스템의 손실 수두 계산을 통해 극저온 블로워가 정상적으로 작동하는지 분석하였다. 본 연구에서 고려한 손실 수두는 마찰 손실 수두, 충돌 손실 수두(부차적 손실 수두), LH2 HX 및 HTS coil의 헬릭스 손실 수두의 네 가지 유형으로 나누었다. 이론적 방식을 도입하여 계산된 총 손실 수두는 약 23.77 m로 손실 수두는 LH2 HX 헬릭스 손실 수두, 부차적 손실 수두, HTS coil 헬릭스 손실 수두 및 마찰 손실 수두 순으로 발생하였다. 이러한 계산을 통해 극저온 블로워의 사양을 선정하고 액체 수소 냉각 기반 간접 열교환 방식 배관 시스템에서 블로워가 정상적으로 작동하는지 확인하였다.

Acknowledgments

본 연구는 2025년도 정부(과학기술정보통신부)의 재원으로 국가과학기술연구회의 지원을 받아 수행된 한국전기연구원 기본 사업임(No. 25A01048). 본 연구는 2024년도 정부(산업통상자원부)의 재원으로 한국에너지기술평가원의 지원을 받아 수행된 연구임(No. 24A02090, 액화수소 저장탱크를 적용한 대용량 수소충전소 전환기술 및 실증).

References

- J. H. Kim, Y. G. Noh, U. S. Jeon, and J. H. Lee, “Modeling of hydrogen recirculation system for fuel cell vehicle”, Journal of Hydrogen and New Energy, Vol. 22, No. 4, pp. 481-487. Retrieved from https://www.dbpia.co.kr/journal/articleDetail?nodeId=NODE10598566, .

-

R. Park and H. S. Kim, “A study on the analysis of the performance and efficiency of a low-pressure operating PEMFC system for vehicle applications using MATLAB/Simulink”, Journal of Hydrogen and New Energy, Vol. 24, No. 5, 2013, pp. 393-400.

[https://doi.org/10.7316/KHNES.2013.24.5.393]

- J. H. Baek, E. K. Lee, J. W. Lee, S. K. Lee, J. S. Moon, K. H. Kim, H. W. Park, D. C. Kim, and J. H. Lee, “A study on safety performance evaluation of NG blower for 5 kW class stationary fuel cell systems”, Journal of Hydrogen and New Energy, Vol. 28, No. 6, 2017, pp. 675-682.

- I. J. Kim, J. J. Lee, and H. S. Kim, “Study on the characteristics of low-pressure automotive polymer electrolyte membrane fuel cell system efficiency with blower configuration”, Journal of Hydrogen and New Energy, Vol. 29, No. 2, 2018, pp. 181-189.

-

H. Seo, S. Ahn, and H. Huh, “Design and performance test of a cryogenic blower for space thermal environment simulation”, Journal of the Korean Society for Aeronautical & Space Sciences, Vol. 41, No. 10, 2013, pp. 833-839.

[https://doi.org/10.5139/JKSAS.2013.41.10.833]

-

H. Seo, H. Cho, S. Park, G. Moon, and H. Huh, “Design and performance tests of a cryogenic blower for a thermal vacuum chamber”, Journal of the Korean Society for Aeronautical & Space Sciences, Vol. 43, No. 11, 2015, pp. 1008-1015.

[https://doi.org/10.5139/JKSAS.2015.43.11.1008]

-

W. L. Johnson, R. J. Grotenrath, R. Balasubramaniam, H. M. Chan, J. W. Smith, and P. A. Giddens, “Cryogenic fluid in-situ liquefaction for landers: prototype demonstration”, In: AIAA ASCEND; 2023 Oct 23-25; Las Vegas (NV), USA. Retrieved from https://ntrs.nasa.gov/citations/20230013078, .

[https://doi.org/10.2514/6.2023-4748]

-

X. Li, J. Li, Z. OuYang, Y. Cui, M. Shi, and D. Ni, “Design and performance analysis of a cryofan for helium closed loop cooling systems”, Cryogenics, Vol. 126, 2022, pp. 103544.

[https://doi.org/10.1016/j.cryogenics.2022.103544]

-

A. Onufrena, T. Koettig, J. Bremer, T. Tirolien, T. Dorau, M. B. Laguna, and H. J. M. ter Brake, “Design of a compact mesh-based high-effectiveness counter-flow heat exchanger and its integration in remote cooling systems”, International Journal of Heat and Mass Transfer, Vol. 183, Pt. B, 2022, pp. 122107.

[https://doi.org/10.1016/j.ijheatmasstransfer.2021.122107]

-

S. Pamidi, C. H. Kim, J. H. Kim, D. Crook, and S. Dale, “Cryogenic helium gas circulation system for advanced characterization of superconducting cables and other devices”, Cryogenics, Vol. 52, No. 4-6, 2012, pp. 315-320.

[https://doi.org/10.1016/j.cryogenics.2011.09.006]

-

H. Park, S. Kim, K. Kim, M. Park, T. Park, A. Kim, and S. Lee, “Cryogenic cooling system for 5 kA, 200 μH class HTS DC reactor”, Physics Procedia, Vol. 65, 2015, pp. 282-285.

[https://doi.org/10.1016/j.phpro.2015.05.152]

-

V. Climente-Alarcon, A. Baskys, A. Patel, and B. A. Glowacki, “Analysis of an on-line superconducting cryofan motor for indirect cooling by LH2”, IOP Conference Series: Materials Science and Engineering, Vol. 502, 2019, pp. 012050.

[https://doi.org/10.1088/1757-899X/502/1/012050]

-

D. Sun, X. Qiao, Y. Qi, S. Su, and Y. Xu, “Speed up the cooling process of superconducting magnets by applying a large cooling capacity Stirling cryocooler”, Cryogenics, Vol. 98, 2019, pp. 87-91.

[https://doi.org/10.1016/j.cryogenics.2019.01.007]

- Y. Kwon, J. Mun, J. Lee, G. Seo, D. Kim, C. Lee, K. Sim, and S. Kim, “Development and performance evaluation of a cryogenic blower for HTS magnets”, Progress in Superconductivity and Cryogenics, Vol. 22, No. 4, 2020, pp. 57-61.

-

H. M. Chang and Y. Cha, “Modified Brayton refrigeration cycles for forced-flow cooling of HTS fusion system”, Cryogenics, Vol. 132, 2023, pp. 103681.

[https://doi.org/10.1016/j.cryogenics.2023.103681]

-

P. C. Michael, T. Golfinopoulos, A. Kaplan, S. Schweigher, I. Garcia, A. Watterson, S. Chamberlain, D. Nash, C. Craighill, C. Sanabria, E. Laamanen, and C. McCormack, “Supercritical helium flow calorimetry at the MIT superconducting magnet test facility”, IEEE Transactions on Applied Superconductivity, Vol. 35, No. 5, 2025, pp. 9500106.

[https://doi.org/10.1109/TASC.2024.3508664]

- J. Kim, Y. Choi, K. Lee, J. Park, D. Kim and S. Kim, “Characteristic analysis and condenser design of gas helium circulation system for zero-boil-off storage tank”, Progress in Superconductivity and Cryogenics, Vol. 25, No. 4, 2023, pp. 65-69.

-

P. S. Virdi, W. Guo, L. Cattafesta, P. Cheetham, L. Cooley, J. Gladin, J. He, D. M. Ionel, C. Kim, H. Li, J. Ordonez, S. Pamidi, and J. Zheng, “Liquid hydrogen storage and transfer-control system for integrated zero emission aviation (IZEA)”, IOP Conference Series: Materials Science and Engineering, Vol. 1302, 2024, pp. 012024.

[https://doi.org/10.1088/1757-899X/1302/1/012024]

-

A. D. Werkhausen and H. Hey, “Temperature transition optimization in cryogenic systems: application to liquid nitrogen expenditure reduction in a thermal vacuum chamber case study”, Applied Thermal Engineering, Vol. 236, Pt. D, 2024, pp. 121863.

[https://doi.org/10.1016/j.applthermaleng.2023.121863]

-

M. Noguchi, Y. Okazaki, T. Takazawa, T. Okamura, and N. Hirano, “Study of refrigerant circulation system and cryofan for cooling high temperature superconducting coil”, IEEE Transactions on Applied Superconductivity, Vol. 32, No. 6, 2022, pp. 4603704.

[https://doi.org/10.1109/TASC.2022.3166472]