수소 용기 내부 진공도 성능 향상을 위한 가열 및 게터 적용 실험에 관한 연구

2025 The Korean Hydrogen and New Energy Society. All rights reserved.

Abstract

The experimental study on heating and getter application was conducted to improve vacuum performance inside a hydrogen container. An heating method was implemented through the external heating band. In order to analyze the effect of the getter, a several small chamber was used. It was found that a higher vacuum degree can ultimately be achieved according to the operation of heating band. In addition, for the case of the getter, the vacuum level was relatively improved over time after the rotary pump was operated. As a result, it was confirmed that the vacuum level inside the chamber was improved as moisture was removed depending on whether the getter was injected or not. Therefore, the heating method and the use of the getter closely affected the improvement of the vacuum performance inside the hydrogen container.

Keywords:

Vacuum performance, Heating method, Heating band, Getter application, Rotary pump키워드:

진공 성능, 가열 방식, 열선 밴드, 게터 적용, 로터리 펌프1. 서 론

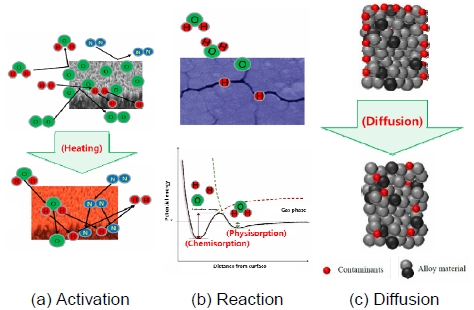

게터(getter)는 밀폐된 용기 내에서 불순물 가스를 화학적 또는 물리적 반응을 통해 제거함으로써 진공도를 향상 및 유지하는 소재를 의미한다. 불순물 가스는 물리적 또는 화학적으로 흡착되며 흡착된 가스는 게터 내부로 확산되어 게터와 고용체나 화합물을 형성하면서 지속적으로 제거된다. 게터는 사용이 까다롭지 않아 진공 산업에 많이 사용되고 용도와 조건에 따라 적합하도록 다양한 재질 및 형태로 제조가 가능하다1,2). 게터는 진공 유지 방법에 따라 증발형 게터와 비증발형 게터로 나누어지며 응용 분야에 따라 게터의 종류 및 형태가 결정된다. 증발형 게터는 게터 물질을 용기 내에서 증발시켜 불순물 가스를 제거하기 때문에 저융점 및 고휘발성 재료가 사용된다. 비증발형 게터는 게터 재료의 증발에 의한 주위 물질의 오염 문제가 없는 것이 큰 장점이다3,4).

Fig. 1은 게터를 활용한 고순도 가스 정제 원리5)에 대하여 보여준다. 일반적으로 300-400℃의 고온으로 가열하면 게터 표면에 분포한 불순물이 내부로 확산되고 깨끗한 표면이 형성되어 불순물과의 반응이 활발하게 이루어진다. 수소 가스 불순물의 경우 상온에서도 게터에 흡수되고 높은 온도에서는 오히려 탈착되어 게터 내부의 수소 가스 농도가 낮아지게 된다6,7). 게터에 의한 흡착은 물리 흡착과 화학 흡착으로 나뉜다. 물리 흡착은 불순물 분자를 유지하면서 흡착된 상태를 의미하고 화학 흡착은 불순물 분자가 원자로 분리되어 흡착 및 흡수된 상태를 의미한다. 또한 게터에 의한 확산은 화학 흡착 이후 표면 불순물을 내부로 확산하게 하여 오염도를 낮추게 된다8-10). 이러한 게터의 확산 원리를 활용하여 극저온 진공 탱크 내부 진공도를 유지하거나 개선하기 위한 다양한 연구들이 수행되었다.

다양한 연구자들이 수소 저장 탱크 내부에서 게터를 활용하여 수소의 흡착 및 저장 성능을 개선하는 연구를 다루었다. 이러한 연구들에 따르면 게터는 진공 단열 성능을 향상시키고 수소 누출 시 이를 효과적으로 흡착하여 시스템의 안정성을 증가시킬 수 있다11,12). 또한 게터가 수소의 효과적인 포획과 저장 효율 향상에 기여하고 저장 안정성을 높이는 효과가 있다13). 수소 연료전지를 사용하는 무공해 선박의 액화수소 탱크 설계에 있어 게터의 활용은 탱크의 무게, 크기 및 형상 변형에 영향을 미치며 게터가 탱크의 구조적 최적화 및 저장 효율 향상에 기여하였다14). 전체적으로 게터 기술은 수소 저장 시스템에서 누출된 수소를 효과적으로 흡착하고 단열 성능을 강화하며 저장 안정성을 높이는 중요한 역할을 한다는 것을 알 수 있다.

Wang 등15)은 전이 금속 산화물을 기반으로 한 복합 수소 게터를 연구하기 위한 실험 플랫폼을 설계하였다. 새로운 수소 게터는 저비용, 고효율, 생산 용이성의 장점을 제공하며 비싼 팔라듐 산화물 게터를 대체함으로써 진공 저장 탱크에서 사용이 가능함을 보였다. Schumann 등16)은 기존 팔라듐 산화물 게터를 대체하기 위한 다양한 게터의 최적화와 실험 플랫폼 설계 연구를 수행하였다. 이를 통해 고진공 다층 절연 구조에서 제조된 재료에 의하여 재킷으로 방출되어 절연 진공 성능이 감소하는 것을 막기 위한 다양한 연구를 수행하였다.

또한 Yu 등17)은 액체 수소 저장 탱크를 사용하여 고진공 가변 밀도 다층 절연 장비의 절연 특성을 더 잘 유지하기 위하여 적합하고 저렴한 게터의 대안을 검토하였다. 이러한 결과는 수소 게터의 비용을 절감하고 게터의 흡착 성능을 향상시키기 위한 중요한 결과들을 제공하였다. He 등18)은 네 가지 상업적으로 이용이 가능한 은-분자체 수소 흡착제를 재료 특성화와 수소 흡착 성능 측면에서 테스트하고 특성화하였으며 재료 구조와 수소 흡착 간의 관계를 확립하였다.

수소 탱크에서 가열하는 방법과 게터를 활용한 진공도 분석은 단열 성능 유지, 수소 손실 최소화, 저장 안정성 확보 등을 위하여 필수적이다. 가열을 통해 게터를 재생하고 주기적인 진공도 분석을 수행하여 탱크의 열 손실을 최소화하며 장기적인 안정성을 유지하는 것이 매우 중요하다. 가열은 주로 전기 히터, 열선, 외부 열 교환기 등을 이용하여 이루어지며 이를 통해 탱크 내부의 수소 가스나 잔류 기체를 효과적으로 제거하고 게터의 재생을 도와 지속적인 진공 유지가 가능하게 한다. 또한 게터는 내부에서 누출된 미량의 수소 및 기타 가스를 흡착하여 진공 단열층의 열전달을 최소화하고 저장 효율을 극대화하는 역할을 한다. 만약 게터가 포화 상태에 이르면 흡착 성능이 저하되어 진공도가 낮아지고 단열 성능이 감소하여 열 유입이 증가할 수 있다. 하지만 이러한 가열 방식이나 게터를 활용한 진공도 분석에 관한 연구는 부족한 실정이다. 따라서 본 연구에서는 수소 용기 내부 진공도 성능 향상을 위한 가열 및 게터 적용 실험에 관한 연구를 각각 수행하였다.

2. 가열 적용 실험

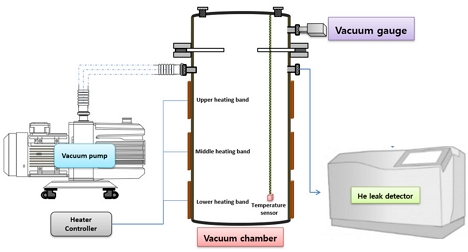

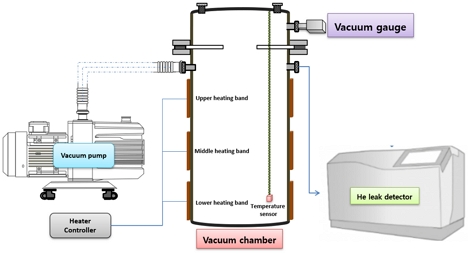

Fig. 2는 진공 체임버 내부의 진공도 향상을 위하여 열선 밴드의 가열 효과를 분석하는 시스템의 개략도를 나타낸다. 진공 체임버의 외벽에는 상부, 중부, 하부에 각각 설치된 열선 밴드가 배치되어 있으며 히터 컨트롤러를 통해 온도가 정밀하게 제어되었다. 체임버 내부에는 온도 센서가 장착되어 가열 시 내부 온도 변화를 모니터링할 수 있다. 진공 형성은 진공 펌프를 이용하여 수행되며 체임버 상단의 진공 게이지를 통해 압력 변화가 실시간 측정된다. 또한 시스템의 밀폐성을 검증하기 위하여 헬륨 리크 디텍터를 설치하여 누설 여부를 확인하였다. 본 실험은 열선 밴드를 통해 체임버 내부의 흡착 가스 및 수분을 탈착시킴으로써 진공도를 효과적으로 향상시킬 수 있는지를 평가하였으며 열선 밴드의 온도 조절이 진공 안정성에 미치는 효과를 정량적으로 분석하였다.

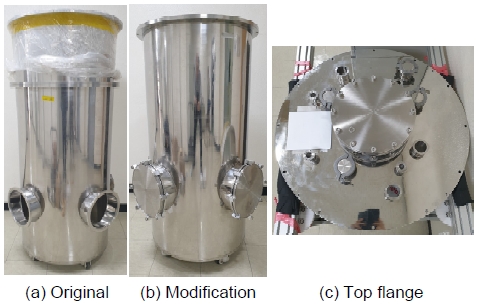

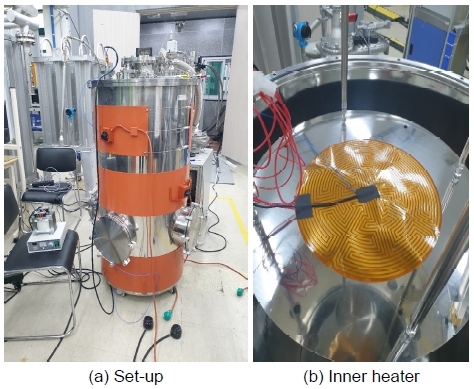

Fig. 3은 본 연구에서 고려한 가열 적용 실험을 위한 진공 성능 측정 용기를 보여준다. 진공 성능 측정을 위한 진공 용기가 필요하였기 때문에 기존 보유 중인 극저온 용기를 개조하여 진공 성능 측정 장치를 구축하였다. 상부의 어댑터는 사진과 같이 제거하였으며 극저온 용기의 플랜지는 ISO flange 대 3개와 ISO flange 소 1개를 활용하여 옆면의 원형 홀 부분을 막았다. 측정 용기의 지름은 약 75 cm, 높이는 약 127 cm이며 모든 부분에서 O-링을 활용하여 기밀 유지, 단열 성능 보존 및 시스템 안정성을 확보하였다. O-링은 이러한 기밀성을 유지하는 핵심 씰링 요소로 연결부나 플랜지 사이에서 가스 누출을 방지하고 내부의 초고진공 상태를 지속적으로 유지하도록 도와준다. 특히 수소와 같은 경량 기체는 투과성이 높아 누출되기 쉬우므로 재료 선택과 정밀한 제작, 적절한 압착력 유지가 필수적이다. 또한 저온 환경에서 O-링이 경화되거나 수소 취성 등의 문제가 발생할 수 있어 온도 및 화학적 안정성이 뛰어난 O-링을 선택하였다. 또한 상부 플랜지를 준비하여 추후 온도를 측정할 수 있도록 19 pin 피드 스루를 연결하였으며 완전히 외부와 차단될 수 있도록 용기를 제작하였다. 본 연구에서는 가열 방식에 따른 진공도를 분석하기 위해 사전에 헬륨 리크 디텍터를 통해 진공 용기의 리크를 확인하였으며 측정된 값은 약 1.0×10-10 mbar·l/s로 해당 진공 용기의 리크가 없음을 확인하였다.

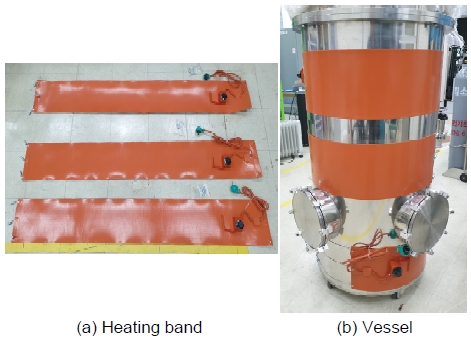

Fig. 4는 본 연구에서 고려한 열선 밴드와 용기에 부착된 모습을 보여준다. 본 연구에서는 가열에 의한 진공 성능 향상 실험을 위해 외조 히터를 설계하였으며 열선 밴드를 통해 가열 방식을 구현하였다. 용기의 사양을 고려하여 열선 밴드를 선정하였으며 폭과 길이는 각각 250 mm, 1,740 mm이고 전력과 전압은 각각 2 kW 및 220 V를 사용하였다. 용기의 옆면에 3개의 열선 밴드를 부착하였으며 전체적으로 용기의 온도가 균일하게 증가할 수 있도록 하단 부분, 중간 부분, 상단 부분의 세 부분으로 나누어 부착하였다. 열선 밴드는 용기 표면에 직접 부착되어 국소적인 온도의 편차 없이 균일한 가열이 가능하며 이를 통해 내부 구조물과 게터가 충분히 가열되어 흡착된 기체를 효과적으로 방출할 수 있다. 또한 가열 과정에서의 온도 조절이 원활하고 전력 조절을 통해 최적의 진공 회복 프로세스를 적용할 수 있기 때문에 불필요한 에너지 소비를 줄이면서도 효과적인 진공 유지가 가능하다. 따라서 열선 밴드를 활용하면 수소 용기의 장기적인 진공 안정성 확보와 단열 성능 향상에 이바지할 수 있다. 본 연구에서는 상온에서 체임버 내 진공도를 측정한 후 2 kW의 열선 밴드의 히터 컨트롤러를 활용하여 40℃ 및 70℃로 가열하여 진공도 변화를 측정하였다.

Fig. 5는 본 연구에서 고려한 열선 밴드를 활용한 진동도 변화에 대한 실험 장치를 보여준다. 본 연구에서는 가열 조건에 의한 진공 성능 향상 실험을 위해 진공 게이지 센서를 상부 플랜지에 장착하였다. 해당 진공 게이지는 MPG400 (INFICON, Bad Ragaz, Switzerland) 모델로 자세한 사양은 Table 1에 정리하였다. 본 연구에서는 열선 밴드의 출력을 동시에 조절하면서 수소 용기 내부 진공도의 변화를 측정하였으며 이를 위하여 외부 열선 밴드와 내부 히터의 작동을 사전에 확인하였다.

3. 게터 적용 실험

Fig. 6은 게터의 효과를 활용하여 진공 체임버 내부의 진공도 향상을 분석하는 시스템의 개략도를 보여준다. 진공 체임버 내부에는 게터 재료가 장착되어 있으며 체임버 외부에는 퍼니스(furnace)를 통해 게터의 활성화를 위한 고온 열처리가 진행되었다. 진공 펌프는 체임버 내부의 기본적인 진공 형성을 담당하였으며 진공 게이지는 실시간으로 내부 압력 상태를 모니터링하였다. 진공 밸브는 퍼니스와 펌프 간의 유동 제어를 담당하여 게터 활성화 시 적절한 진공 환경을 유지하도록 조절하였다. 또한 시스템의 기밀성을 검증하기 위하여 헬륨 리크 디텍터가 설치되어 있으며 누설 여부를 정밀하게 확인하였다. 실험 결과 데이터는 진공 분석 PC로 수집되어 게터 활성화 전후의 진공도 변화 및 게터 재료의 성능을 정량적으로 평가하였다. 게터를 통해 잔류 가스와 불순물을 효과적으로 제거함으로써 진공 환경의 장기적인 안정성과 진공도 향상 효과를 분석하였다.

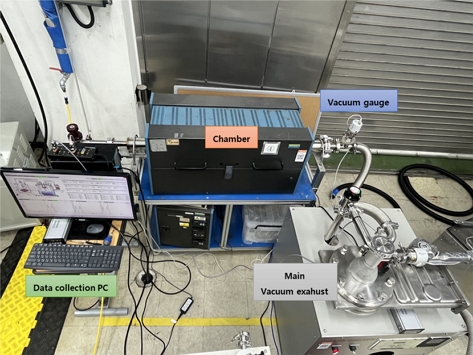

Fig. 7은 게터에 의한 진공 성능 변화 실험을 위한 장비 세팅을 보여준다. 게터를 활용한 진공 성능 변화 실험의 경우 진공 체임버와 진공 게이지, 메인 진공 배기 시스템 및 데이터 수집 PC 등으로 구성하였다. 게터의 영향을 분석하기 위해서는 가열 적용 실험에 활용한 용기보다 작은 체임버가 필요하여 별도의 진공 장비를 구축하였으며 이를 기준으로 진공 배기 시스템을 연결하였고 진공 게이지를 이용하여 진공도를 측정하였다. 온도 및 진공 데이터는 데이터 수집 PC를 통해 확보하였다.

Fig. 8은 본 연구에서 구축한 진공 배기 펌프를 나타낸다. 해당 진공 펌프는 국내에서 제작된 오일 로터리 베인 펌프(GHP-550K; KODIVAC, Gyeongsan, Korea)로 저진공 영역에서 안정적으로 진공을 형성하는 장비이다. 최대 펌핑 속도는 약 550-650 L/min 수준으로 비교적 큰 용적의 시스템에서도 빠르게 진공도를 낮출 수 있는 것이 특징이다. 최종 도달 진공도는 약 0.1 Pa로 일반적인 산업용 공정, 실험실, 반도체 장비의 전처리용으로 많이 사용된다. 오일 순환 시스템과 배압 방지 기능이 내장되어 있어 펌프 내부 부품의 내구성을 높이고 유지 보수가 원활하다. 소음과 진동이 적은 설계로 작업 환경에 적합하며 터보 분자 펌프 등과 같은 다른 고진공 펌프와 조합하여 전처리용으로도 널리 활용되고 있다.

게터에 따른 진공도 변화 분석 시 로터리 펌프의 활용이 중요한 이유는 초기 진공 형성, 잔류 가스 제거 그리고 게터 성능 평가를 위한 안정적인 기초 진공 환경 조성을 하기 위함이다. 게터는 수소나 기타 기체를 흡착하여 진공도를 유지하는 역할을 하지만 이를 효과적으로 평가하려면 먼저 로터리 펌프를 이용해 시스템 내 초기 진공을 형성하고 대기압에서 발생한 잔류 가스를 제거하여야 한다. 게터가 활성화되면서 진공도가 변화하는 과정을 측정할 때 로터리 펌프가 지속적으로 배기하여 기체 제거 속도를 조절하고 게터의 실질적인 성능을 분석할 수 있는 안정적인 환경을 조성하는 데 중요한 역할을 한다. 본 연구는 게터에 의한 진공도 향상을 검증하기 위한 기초 실험이 목적이기 때문에 진공도는 10-1-10-3 torr의 저진공 영역을 목표로 하였다. 이는 터보 펌프를 사용하지 않고 로터리 펌프만으로 유지 가능한 진공도이기 때문이다. 또한 대기 노출된 게터의 표면에 부착된 수분을 사전에 제거하기 위하여 100℃ 이내에서 베이킹을 진행하였다. 로터리 펌프의 자세한 사양은 Table 2에 명시되어 있다.

본 연구에서 사용한 게터는 활성화 분자체 5A (activated molecular sieve 5A)로 5 Å (약 0.5 nm) 크기의 기공을 가진 알루미노 실리케이트(제올라이트) 기반 흡착제이며 특정 크기의 기체 분자를 선택적으로 흡착하여 가스 정제 및 진공 유지에 활용된다. 특히 수소, 질소, 이산화탄소, 메탄, 수분 등의 흡착 성능이 우수하며 고순도 가스 정제 및 진공 단열 시스템에서 중요한 역할을 한다. 또한 가열(250-300℃) 또는 진공 가열을 통해 재생이 가능하여 장기간 사용이 가능하며 높은 열 및 화학적 안정성을 갖추고 있다. 이러한 특성으로 인하여 수소 저장 및 정제 시스템에서 불순물 제거, 액화수소 저장 용기의 진공 단열층 내 수소 및 수분 제거, 극저온 저장 시스템에서 누출된 기체 흡착을 통한 단열 성능 유지 등의 다양한 용도로 활용된다.

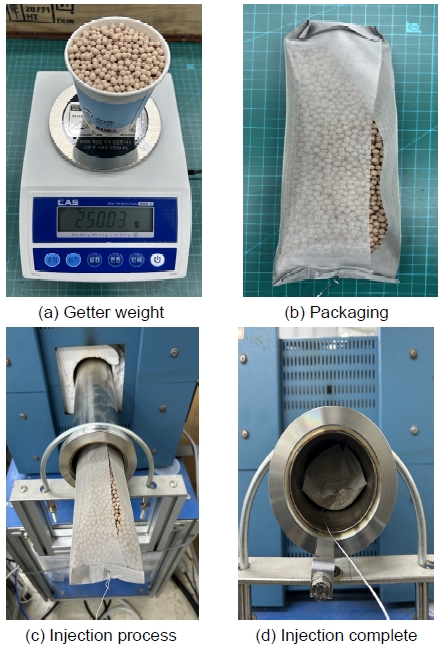

Fig. 9는 본 연구에서 고려한 게터의 무게 측정, 포장, 체임버로의 주입 과정 등을 순차적으로 보여준다. 게터의 주입량은 약 250 g으로 게터에 의한 진공도 변화를 분석하기 위하여 체임버의 내부에 게터를 주입하였다. 이는 체임버의 부피와 로터리 펌프의 펌핑 능력, 실험 시간 등을 고려하여 선정하였다. 실험실 내부 온도는 약 25.8℃, 습도는 약 40%이며 초기 실험 진행 시 체임버는 상압 상태에서 진행하였다. 본 연구에서는 그물망을 활용하여 게터를 포장하였으며 체임버 내의 불순물이 게터와 잘 접촉할 수 있도록 구성하였다. 게터의 역할은 체임버 내에 존재하는 수분을 물리적으로 흡수하는 것이므로 본 연구에서는 진공 배기 시스템을 활용하여 로터리 펌프의 가동에 따라 게터에 의한 진공도 변화를 분석하였다.

4. 결과 및 고찰

4.1 가열 실험 결과

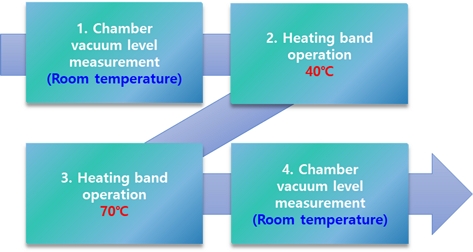

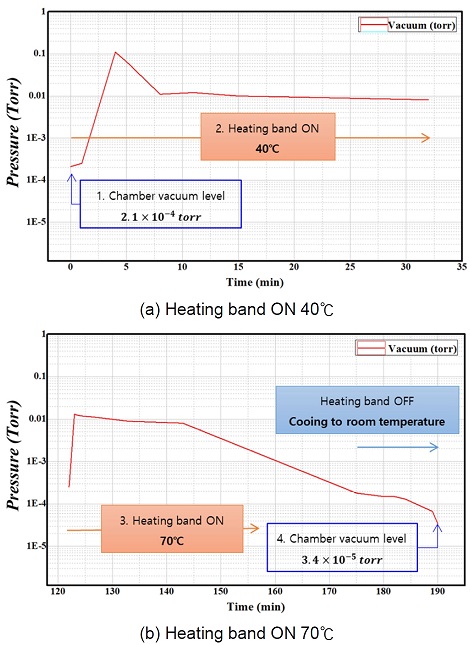

Fig. 10은 열선 밴드를 활용하여 용기 내 진공도를 측정하는 과정 및 절차를 나타낸다. 진공 압력은 대기압보다 낮은 압력 상태에서 절대 압력을 의미하고 진공도는 대기압과 비교하여 얼마나 압력이 낮아졌는지를 상대적으로 표현한 정도이다. 즉 진공도는 진공 상태가 얼마나 좋은지 나타내는 척도로 본 연구에서는 용기 내부 진공도를 분석하여 가열에 의한 진공도의 향상(또는 진공 압력의 감소)을 확인하였다. 실험 절차는 상온에서 체임버 내 진공도를 측정한 후 40℃ 및 70℃로 열선 밴드를 통해 가열하여 진공도 변화를 측정하였다. 이후 열선 밴드의 동작을 멈추고 상온에서 체임버 내 진공도를 재측정하였다. 이러한 열선 밴드의 온도 시퀀스를 바탕으로 용기 내부의 진공도가 시간에 따라 어떠한 변화를 나타내는지 분석하였다.

Fig. 11은 열선 밴드의 가동에 따른 용기 내부 진공도 변화에 대한 결과를 나타낸다. 본 연구에서는 가열 방식에 따른 진공도를 분석하기 위하여 사전에 헬륨 리크 디텍터를 통해 진공 용기의 리크를 확인하였다. 또한 외부 열선 밴드와 내부 히터의 작동을 사전에 확인하여 용기 내부 진공도가 변화하는지 재차 확인하였다. 그리고 Fig. 11과 같이 외부 열선 밴드와 내부 히터의 동작에 따라 용기 내부의 진공도가 변화하며 진공 용기의 리크가 없는 것을 재확인하였다. 따라서 본 연구에서 구축한 가열 적용에 따른 용기 내부 진공도의 변화에 관련된 실험에서 합리적인 결과가 도출이 가능함을 확인할 수 있었다.

Fig. 12는 열선 밴드를 통한 가열 방식에서 진공도의 변화를 분석한 결과를 나타낸다. 초기 상온에서 측정된 진공 압력은 2.1×10-4 torr로 측정되었으며 시간이 지남에 따라 약간 진공도가 저하되어 진공 압력이 증가하였다. 이는 용기 내부를 가열하면 벽면이나 구조물에 흡착되어 있던 수분, 수소, 산소, 질소 등의 잔류 가스가 탈착되어 기체가 방출되기 때문이다. 특히 금속 표면이나 게터 재료가 낮은 온도에서 흡착했던 기체들이 온도가 상승함에 따라 방출되면서 용기 내부 압력이 일시적으로 증가하게 된다. 충분한 가열 시간이 지나면 진공 펌프를 통해 방출된 기체가 제거되면서 진공도가 점진적으로 향상되어 진공 압력이 감소한다. 열선 밴드를 40℃까지 가열하면서 일정 시간이 흘렀음에도 불구하고 용기 내부 진공도의 변화가 명확하게 나타나진 않았다. 그러나 열선 밴드를 70℃까지 가열하면 진공 압력은 3.4×10-5 torr로 측정되었으며 상대적으로 진공도가 개선되어 진공 압력이 감소하였다. 가열을 멈추고 용기가 냉각되면 내부 벽면 및 구조물이 다시 기체를 일부 흡착할 수 있으며 안정적인 진공 상태로 회복되었다. 결론적으로 가열 초기에는 탈착된 기체로 인하여 진공도가 저하되지만 충분한 시간 동안 가열 및 배기 과정을 거치면 궁극적으로 더 높은 진공도를 달성할 수 있음을 알 수 있다.

4.2 게터 실험 결과

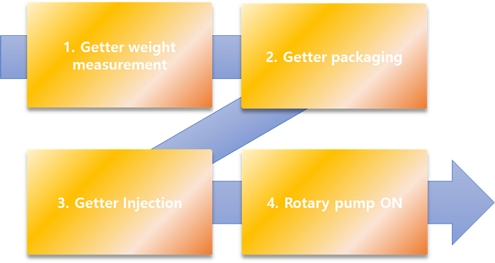

Fig. 13은 게터를 활용하여 용기 내 진공도를 측정하는 과정 및 절차를 나타낸다. 본 연구에서는 게터의 영향을 조금 더 명확하게 분석하기 위해서 가열 적용 실험에 활용한 용기보다 작은 별도의 체임버를 활용하였다. 실험 절차는 로터리 펌프를 가동하여 게터가 없는 경우와 게터를 주입하였을 경우 시간에 따른 진공도를 비교하였고 게터의 유무에 의하여 체임버 내의 진공도가 시간에 따라 어떠한 변화를 나타내는지 분석하였다.

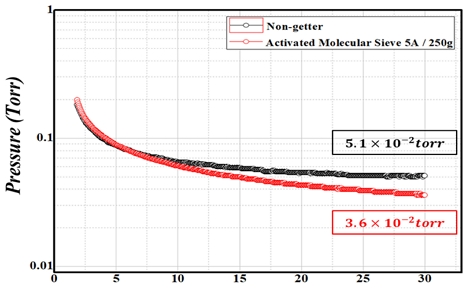

Fig. 14는 게터를 통한 체임버 내부 진공도의 변화를 분석한 결과를 나타낸다. 전체적으로 로터리 펌프가 작동하면 진공 압력이 감소하면서 진공도가 좋아지는 것을 볼 수 있다. 이때 게터의 주입 여부에 따라 체임버 내부의 진공도 변화가 영향을 받는 것을 볼 수 있다. 30분 후 진공도를 측정하였을 때 게터의 주입 여부에 따라 로터리 펌프가 작동하는 경우 진공 압력은 5.1×10-2 torr에서 3.6×10-2 torr로 진공도가 향상됨을 확인할 수 있다. 게터의 주입 여부에 따라 수분에 제거되면서 체임버 내의 진공도가 향상되는 것을 확인할 수 있다. 게터를 사용하지 않을 시 체임버 내부 수분의 영향으로 목표하는 진공도까지 도달 시간이 오래 걸렸지만 게터를 사용하였을 때 비교적 빠른 시간에 목표하는 진공도까지 도달하는 것을 확인할 수 있다. 하지만 로터리 펌프 작동 시 게터의 가스 흡착이 영향을 미친 것인지 게터 주입으로 인해 발생한 진공층의 부피 감소가 영향을 미친 것인지 불분명한 점이 있다. 게터의 부피에 의한 영향을 정확히 분석하기 위해서는 동일한 부피의 금속 및 FRP 등을 활용하여 부피에 따른 진공도 영향을 확인하는 것이 필요하다.

4.3 진공도 비교

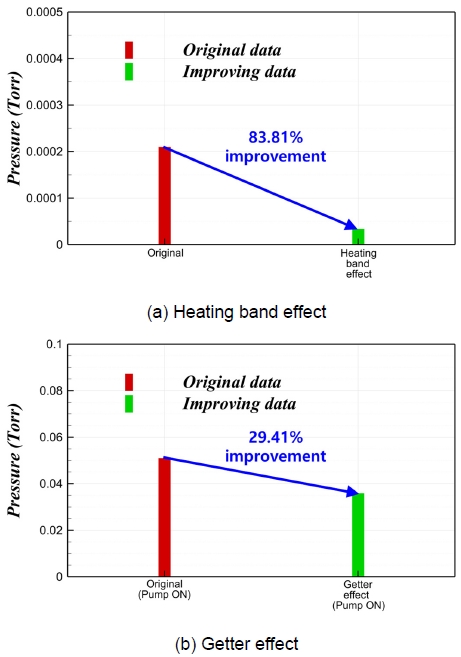

Fig. 15는 본 연구에서 고려한 가열 방식과 게터를 활용한 진공도 개선에 관해 비교한 데이터를 보여준다. 본 연구에서는 가열 방식과 게터를 활용한 진공도 개선에 관하여 극저온 용기와 체임버로 별도로 적용하여 진공의 수준이 다르므로 그 효과나 영향도에 대한 직접적인 비교는 어렵다. 하지만 가열 방식과 게터를 활용하면 어느 정도 개선되는지 각각 확인할 수 있다. 열선 밴드를 활용한 가열 방식의 경우 고진공으로 인하여 매우 미미한 진공 압력이 측정되지만 기존 진공도에 비해 절대 압력이 약 83.81% 정도 개선되었다. 게터의 경우 기존 진공에 비해 로터리 펌프를 가동하였을 때 절대 압력이 약 29.41% 정도 개선되었다. 따라서 가열 방식과 게터를 적절하게 활용하면 수소 용기 내부의 진공도 향상에 밀접하게 영향을 끼치는 것을 확인할 수 있다.

5. 결 론

본 연구에서는 수소 용기 내부 진공도 성능 향상을 위한 가열 및 게터 적용 실험에 관한 연구를 수행하였다. 본 연구에서는 가열에 의한 진공 성능 향상 실험을 위해 외조 히터를 설계하였으며 열선 밴드를 통해 가열 방식을 구현하였다. 게터의 영향을 분석하기 위해서는 가열 적용 실험에 활용한 용기보다 작은 체임버가 필요하여 별도의 진공 장비를 구축하였으며 이를 기준으로 진공 배기 시스템을 연결하였고, 진공 게이지를 이용하여 진공도를 측정하였다.

가열 초기에는 탈착된 기체로 인해 진공도가 저하되지만 충분한 시간 동안 가열 및 배기 과정을 거치면 궁극적으로 더 높은 진공도를 달성할 수 있음을 알 수 있었다. 또한 게터 적용 시 로터리 펌프 가동 후 시간에 따른 진공도는 상대적으로 향상되는 것을 볼 수 있었다. 결과적으로 게터의 주입 여부에 따라 수분에 제거되면서 체임버 내의 진공도가 향상되는 것을 확인할 수 있었다. 따라서 가열 방식과 게터를 활용하면 수소 용기 내부의 진공도 향상에 밀접한 영향을 줄 수 있다.

향후 연구에서는 가열 방식과 게터를 동시에 활용한 진공도 개선에 관한 연구를 수행하고 다양한 게터에 의한 진공도의 변화에 대하여 분석하고자 한다. 또한 게터의 부피에 의한 영향을 정확히 분석하기 위하여 동일한 부피의 금속이나 FRP 등을 활용하여 부피에 따른 진공도 영향도 확인하고자 한다.

Acknowledgments

이 연구는 2025년도 정부(과학기술정보통신부)의 재원으로 국가과학기술연구회의 지원을 받아 수행된 한국전기연구원 기본 사업임(No. 25A01048). 이 논문은 2025년도 정부(산업통상자원부)의 재원으로 한국에너지기술평가원의 지원을 받아 수행된 연구임(No. 25A02068, 액화수소 저장탱크/압력용기류의 진공·단열 성능평가 기술/안전기준 개발).

References

-

F. Grangeon, C. Monnin, M. Mangeard, and D. Paulin, “Development of an ultra-high vacuum system for space application”, Vacuum, Vol. 73, No. 2, 2004, pp. 243-248.

[https://doi.org/10.1016/j.vacuum.2003.12.049]

- T. H. Lee and Y. K. Cheon, “How to eliminate CO, CO2 and CH4 in H2 & inert gas -possibility of fuel cell application-”, Journal of Hydrogen and New Energy, Vol. 15, No. 3, 2004, pp. 220-227. Retrieved from https://www.dbpia.co.kr/journal/articleDetail?nodeId=NODE10598111, .

- H. S. Lee and T. H. Lee, “An impurity analysis study in ultra high purity hydrogen stream: the utilization of atmosperic pressure ionization mass spectrometer”, Journal of Hydrogen and New Energy, Vol. 16, No. 3, 2005, pp. 290-295. Retrieved from https://www.dbpia.co.kr/journal/articleDetail?nodeId=NODE10598162, .

- S. R. In, “Influence of surface roughness and porosity on the hydrogen sorption speed of getter”, Applied Science and Convergence Technology, Vol. 14, No. 4, 2005, pp. 171-179. Retrieved from https://www.dbpia.co.kr/journal/articleDetail?nodeId=NODE09230765, .

- Leaders & Global, “High purity gas purification principle”, Leaders & Global, 2023. Retrieved from https://www.leadersng.com/technical-support/reference-room?tpf=board/view&board_code=19&code=466, .

-

D. Li and Y. Cheng, “Applications of non evaporable getter pump in vacuum metrology”, Vacuum, Vol. 85, No. 7, 2011, pp. 739-743.

[https://doi.org/10.1016/j.vacuum.2010.11.008]

-

S. Chen and R. Wang, “Surface area, pore size distribution and microstructure of vacuum getter”, Vacuum, Vol. 85, No. 10, 2011, pp. 909-914.

[https://doi.org/10.1016/j.vacuum.2010.11.012]

-

S. M. Aceves, G. Petitpas, F. Espinosa-Loza, M. J. Matthews, and E. Ledesma-Orozco, “Safe, long range, inexpensive and rapidly refuelable hydrogen vehicles with cryogenic pressure vessels”, International Journal of Hydrogen Energy, Vol. 38, No. 5, 2013, pp. 2480-2489.

[https://doi.org/10.1016/j.ijhydene.2012.11.123]

-

A. H. Moghadam, V. Dashtizad, A. Kaflou, and H. Yoozbashizadeh, “Effect of rare earth elements on sorption characteristics of nanostructured Zr-Co sintered porous getters”, Vacuum, Vol. 11, 2015, pp. 9-14.

[https://doi.org/10.1016/j.vacuum.2014.09.008]

-

J. Wang, Y. Zhan, W. Wei, S. Chen, and R. Wang, “A new cost effective composite getter for application in high-vacuum-multilayer-insulation tank”, Vacuum, Vol. 131, 2016, pp. 44-50.

[https://doi.org/10.1016/j.vacuum.2016.05.025]

-

H. Londer, G. R. Myneni, P. Adderley, G. Bartlok, W. Knapp, D. Schleussner, and E. Ogris, “New high capacity getter for vacuum insulated mobile LH2 storage tank systems”, Vacuum, Vol. 82, No. 4, 2007, pp. 431-434.

[https://doi.org/10.1016/j.vacuum.2007.07.063]

-

S. Chen, X. Li, R. Wang, G. Xie, and Y. Zeng, “Experimental investigation on hydrogen adsorption performance of composite adsorbent in the tank with high vacuum multilayer insulation”, Vacuum, Vol. 83, No. 9, 2009, pp. 1184-1190.

[https://doi.org/10.1016/j.vacuum.2009.03.007]

-

L. L. Vasiliev, L. E. Kanonchik, Y. M. Alyousef, “Advanced sorbents for thermally regulated hydrogen vessel”, Applied Thermal Engineering, Vol. 30, No. 8-9, 2010, pp. 908-916.

[https://doi.org/10.1016/j.applthermaleng.2009.12.023]

-

T. K. Drube, J. M. Gerlach, T. S. Leach, B. Vogel, and L. E. Klebanoff, “Exploring variations in the weight, size and shape of liquid hydrogen tanks for zero-emission fuel-cell vessels”, International Journal of Hydrogen Energy, Vol. 80, 2024, pp. 1441-1465.

[https://doi.org/10.1016/j.ijhydene.2024.06.420]

-

J. Wang, Y. Zhan, W. Wang, and R. Wang, “Optimization and performance of highly efficient hydrogen getter applied in high vacuum multilayer insulation cryogenic tank”, Vacuum, Vol. 149, 2018, pp. 87-92.

[https://doi.org/10.1016/j.vacuum.2017.12.009]

-

M. Schumann, C. Cosse, D. Becker, D. Vorwerk, and D. Schulz, “Modeling and experimental parameterization of an electrically controllable PEM fuel cell”, International Journal of Hydrogen Energy, Vol. 46, No. 56, 2021, pp. 28734-28747.

[https://doi.org/10.1016/j.ijhydene.2021.06.107]

-

Y. Yu, M. Zhu, F. Xie, X. Ma, Y. Li, “Experimental investigation on sorption performance of new high-efficiency, inexpensive H2 getters in high-vacuum, variable density-multilayer insulated hydrogen storage equipment”, International Journal of Hydrogen Energy, Vol. 48, No. 49, 2023, pp. 18761-18774.

[https://doi.org/10.1016/j.ijhydene.2023.01.302]

-

Y. X. He, L. Liu, Q. W. Pan, Z. Y. Xiong, H. Lu, X. Shen, B. Wang, W. M. Zhou, and Z. H. Gan, “Performance characterization and comparison study of silver molecular sieve hydrogen adsorbents in liquid hydrogen vessels”, Vacuum, Vol. 221, 2024, pp. 112917.

[https://doi.org/10.1016/j.vacuum.2023.112917]