액화수소 증발가스 재응축 공정의 열역학적 분석

2025 The Korean Hydrogen and New Energy Society. All rights reserved.

Abstract

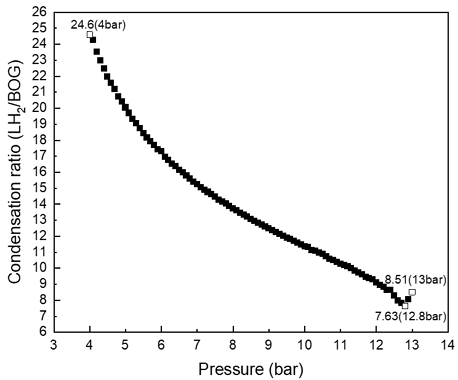

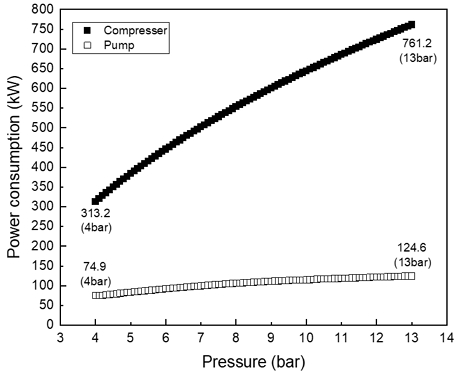

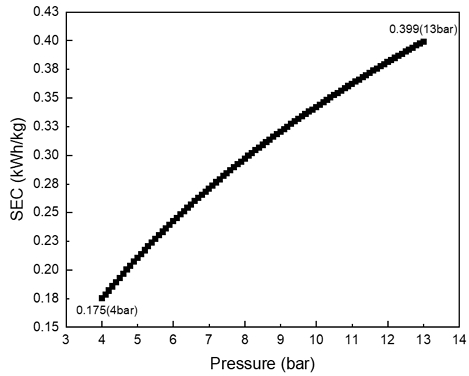

This study proposes a re-condensation system aimed at efficiently managing boil-off gas generated in cargo tanks of liquefied hydrogen import terminals. The system’s performance was assessed and validated through thermodynamic analysis, deriving condensation ratios and specific energy consumption (SEC). The sensitivity analysis revealed that as pressure increased from 4.0 to 12.8 bar, the condensation ratio decreased from 24.6 to 7.63, while SEC increased from 0.175 kWh/kg to 0.399 kWh/kg. These results underscore the critical interplay between the condensation rate and SEC in relation to the energy losses and efficiency of the re-condensation system.

Keywords:

Liquefied hydrogen, Boil-off gas, Re-condensation, Condensation ratio, Specific energy consumption, Thermodynamic analysis키워드:

액화수소, 증발가스, 재응축, 응축비, 에너지 소모율, 열역학적 분석1. 서 론

지구 온난화의 위협이 점점 더 심각해지면서 이를 억제하기 위한 전 세계적인 노력이 강화되고 있다. 전체 온실가스(greenhouse gas, GHG) 배출량 중 화석 연료와 관련된 부분의 2.89%가 해상 운송에서 발생하고 있다1,2).

이에 따라 국제해사기구(International Maritime Organization, IMO)는 해상 운송 부문에서의 온실가스 배출 저감을 위하여 강화된 규제를 시행하고 있다. 2018년 IMO는 단기, 중기, 장기 목표를 포함한 종합적인 전략을 채택하였으며 이 전략은 2008년 대비 2050년까지 국제 항해 선박의 GHG 배출량을 최소 50% 감축하는 것을 목표로 설정하였다3).

2023년에 개정된 IMO 전략은 2030년까지 국제 해운 부문의 탄소 강도를 40% 감축하고 사용 연료의 최소 5%를 무공해 연료로 전환하는 것이다. 아울러 추가적으로 무공해 연료의 비율을 10%까지 확대하는 방안을 논의하고 있다. 이와 함께 2040년까지 GHG 배출량을 70% 감축하며 2050년까지 순 배출량 제로(net zero)를 실현하기 위한 장기적인 목표를 설정하고 있다4).

제안된 전략에는 선체 설계의 개선을 비롯하여 고급 전력 및 추진 시스템의 도입, 운영 효율성의 제고, 대체 에너지원의 활용이 포함되어 있다5,6). 그러나 설계 및 운영상의 개선만으로는 충분하지 않으며 2050년까지 순 배출량 제로를 달성하기 위해서는 대체 에너지로의 전환이 필수적인 요소이다7,8).

액화천연가스(liquefied natural gas, LNG), 액화석유가스(liquefied petroleum gas), 메탄올(CH3OH), 암모니아(NH₃), 수소(H₂)와 같은 대체 에너지원이 주요 대안으로 검토되고 있다9). 이 중 수소를 제외한 대부분의 대체 에너지원은 SOx, NOx, 미세먼지 등의 오염물질을 배출하는 반면 수소는 이러한 오염물질을 배출하지 않는 청정 에너지원으로 순 배출량 제로 목표를 달성하기 위한 유망한 해결책으로 주목받고 있다10). 이에 따라 수소에 대한 관심이 증가하고 있으며 특히 효과적인 수소 운송 수단으로 액화수소(LH2)가 주목받고 있다.

액화수소의 활용을 위해서는 터미널 인프라가 필요하며 터미널 운영에서의 주요 도전 과제 중 하나는 액화수소 증발가스 처리이다. 액화수소 증발가스 발생은 필수적으로 수반되며 화물 탱크 내부 압력 상승을 방지하기 위한 조치가 필요하다11).

이에 대한 해결책으로는 발생한 액화수소 증발가스를 압축 및 팽창을 통해 재액화한 후 펌프를 이용해 가압, 기화하여 수요처로 송출하는 방법이 있으며 다른 방법으로는 발생한 액화수소 증발가스를 상대적으로 저압에서 재응축한 후 고압 펌프를 이용하여 가압, 기화하여 송출하는 방식이 있다12).

일반적으로 LNG 터미널에서는 에너지 소비가 적은 재응축기를 활용한 방법이 적용되며 이러한 접근 방식은 액화수소 터미널에서도 효율적인 boil-off gas (BOG) 처리 방안으로 고려될 수 있다.

액화수소 증발가스 처리 방안 중 액화수소 BOG 재액화 시스템은 액화수소 증발가스를 냉각하여 다시 액체 상태로 변환함으로써 에너지 효율성을 높이고 액화수소의 손실을 최소화하는 데 매우 효과적이다. 그러나 이 시스템은 저온 냉동 사이클을 활용하여 BOG를 완전히 액화시키기 때문에 고가이며 복잡한 냉각 과정과 추가적인 에너지 소비가 요구되는 단점이 있다13).

반면 재응축기는 상대적으로 단순한 구조를 가지며 액화수소의 냉열을 활용하여 액화수소 증발가스를 부분적으로 액화하는 방식이다. 이는 재액화 시스템보다 에너지 소비가 적고 비용 효율적이지만 액화수소 증발가스의 완전한 액화가 어려울 수 있으며 일부 가스가 그대로 방출될 가능성이 있다. 따라서 적용 환경과 경제적 요소를 고려하여 적절한 액화수소 증발가스 처리 방안을 선택하는 것이 중요하다14).

그러나 BOG 처리를 위한 재액화 시스템에 대한 연구는 광범위하게 이루어진 반면15-17) 액화수소의 재응축 시스템에 관한 연구는 상대적으로 부족한 실정이다.

본 연구에서는 액화수소 탱크에서 발생하는 액화수소 증발가스를 효과적으로 관리하기 위한 재응축 시스템을 설계하고 이를 통해 수소 에너지 저장 및 전송 과정에서의 에너지 손실을 최소화 및 효율성을 극대화하는 것을 목적으로 한다. 또한 상업용 공정 모사 프로그램인 Aspen HYSYS V14 (AspenTech, Bedford, MA, USA)를 활용하여 시스템을 설계하고 민감도 분석을 통해 응축비 및 specific energy consumption (SEC)을 도출하여 재응축 시스템 설계 및 운영에 필요한 기초 데이터를 제공하고자 한다. 이러한 목표를 달성하기 위하여 열역학적 분석을 통해 도출된 응축비의 타당성을 검증하였다.

2. 액화수소 증발가스 재응축 시스템 설계

액화수소 저장 시 발생하는 액화수소 증발가스는 LNG의 증발가스에 비해 더 큰 문제로 작용할 수 있다. 이는 액화수소의 저장 온도가 대기압 기준 -253℃로 LNG의 저장 온도(-162℃)보다 약 91℃ 낮아 열 유입에 따른 기화가 더욱 민감하게 발생하기 때문이다. 이러한 극저온 환경에서는 작은 열 유입 요소도 액화수소의 기화를 유발하며 이는 저장탱크 내부 압력 상승을 초래하고 BOG의 처리 및 재응축 시스템의 복잡성을 증가시킨다18).

따라서 액화수소를 대량으로 저장하기 위하여 설계된 액화수소 터미널에서는 액화수소 증발가스의 효율적 관리를 위한 대책 마련이 필수적이다. 이는 액화수소 터미널이 LNG 터미널과 유사한 특성을 가진다는 점에서 LNG 터미널에서의 BOG 관리 방안에 대한 문헌 검토를 통해 추가적인 시사점을 얻을 수 있다.

LNG 터미널의 경우 시설 규모, LNG 출력량, BOG 발생량의 변동성에 따라 BOG 관리 방식이 달라진다. 발생한 BOG는 압축 및 냉각 과정을 통해 다시 액체 상태로 전환하는 재액화 시스템에 활용될 수 있으며19) LNG의 냉열을 활용하여 BOG와 열교환을 통해 이를 재응축하는 방법도 널리 사용된다. 반면 발생한 BOG의 양이 처리 시스템의 용량을 초과하면 재액화나 재응축 과정을 거치지 않고 연소 탑에서 과잉 BOG를 연소시킬 수도 있다20).

Yun21)은 BOG를 전량 액화시키는 조건으로 설계를 진행하면서 안정적인 결과를 확보하기 위하여 기준 온도보다 1℃ 낮은 조건에서의 결과를 활용하였다. 이에 따라 공정별로 요구되는 LNG 질량 유량이 필요함을 확인하였고 이는 응축비(LNG/BOG)가 10에 해당한다는 결과를 보여준다.

Wang22)은 LNG 터미널에서 BOG 재응축 공정의 에너지 소비를 줄이기 위한 최적화 연구를 수행하였다. 이 연구에서는 기존 BOG 재응축 시스템을 시뮬레이션하고 BOG 압축기 입구 온도, 압축비, 응축비 등 주요 작동 매개변수를 분석하였다. 분석 결과 압축비가 증가하면 BOG를 완전히 재응축하는 데 필요한 응축비(LNG/BOG)가 감소하지만 압축기의 작동 압력이 증가하면 압축기의 소비 전력도 증가하는 것을 확인하였다.

Lee 등23)은 LNG 벙커링 작업을 위한 spray 재응축기를 이용한 새로운 BOG 재액화 기술을 연구하였다. 재액화 과정이 열교환기가 아닌 압력용기에서 이루어지는 새로운 시스템을 분석하였으며 6가지 벙커링 절차에 대한 동적 공정 시뮬레이션을 수행하여 분석한 결과 새로운 시스템은 BOG 조성에 따라 기존 시스템보다 최대 6.9% 높은 효율을 달성함을 확인하였다.

Yang과 Li24)는 LNG의 냉열을 활용하여 수소 액화 공정의 효율을 향상하기 위한 새로운 공정을 제안하였다. 제안된 공정은 LNG를 원료와 냉열원으로 활용하여 기존 수소 액화 공정의 예냉 사이클을 대체하는 구조로 설계하였다. 제안된 공정과 기존 공정의 열역학적 성능을 비교 분석한 결과 제안된 공정은 에너지 소비량을 기존 대비 17.9% 절감하였으며 시스템의 성능계수(coefficient of performance)가 21.6% 향상되는 것으로 나타났다. 또한 엑서지 효율은 62.4%로 증가하여 제안된 공정의 열역학적 효율 개선 가능성을 입증하였다.

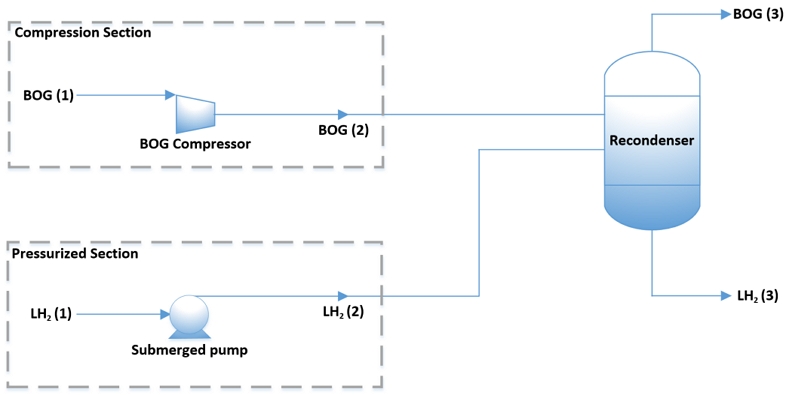

앞서 언급한 바와 같이 LNG 재응축 시스템 및 수소 재액화 시스템과 관련된 다양한 연구들이 활발하게 진행되었다. 그러나 액화수소 터미널에서 발생하는 BOG를 재응축하기 위한 시스템에 관한 연구는 상대적으로 부족한 상황이다. 이에 본 연구에서는 기존의 BOG 재응축 시스템 및 평가 방법에 관한 연구를 참고하여 액화수소 터미널의 화물 탱크에서 발생한 BOG를 재응축하는 시스템을 설계하였다(Fig. 1).

2.1 Basis of design

본 연구에서는 IMO B형 프리즘형 액화수소 탱크의 사양을 적용하였으며 단일 용량이 64,000 m3인 탱크 1기를 가정하였다. 액화수소는 1.06 bar의 압력 아래에 저장된다. 액화수소 탱크의 자연 기화율(boil-off rate, BOR)은 저장 용량, 단열 성능, 작동 압력, 주변 환경 조건 등 다양한 요인에 따라 달라질 수 있다. Ryu 등25)은 액화수소 저장 용기를 냉각 및 충전한 후 약 24시간이 지나면 층류화(stratification)가 발생하며 이후 자연 기화가 진행되어 BOR이 약 1.2%/day에 이르는 것으로 보고되었다.

본 연구에서는 현재 상용화된 액화수소 저장탱크 실적선에 대한 정보가 부족하므로 현실적으로 발생할 수 있는 최악의 경우를 가정한 보수적인 접근(worst-case assumption)을 기반으로 BOR을 1.2%/day로 설정하였다. 사용된 액화수소 탱크의 사양은 한-유럽 첨단 해양모빌리티 연구 거점 구축 및 공동연구를 통해 제시된 결과를 기반으로 하였으며 각 사양은 Table 1에 기술하였다.

액화수소 증발가스 재응축 시스템 분석을 위하여 적용되는 상태방정식(equation of state)은 액화수소 BOG 재응축 공정에서 para-H2와 ortho-H2의 열역학적 특성을 정확히 예측할 수 있는 modified Benedict-Webb-Rubin 방정식을 사용하였다26). 64,000 m3 용량의 액화수소 탱크가 1.06 bar 조건에서 작동하며 발생하는 BOG는 바로 압축되어 재응축기로 유입된다고 가정하였다. 이에 따라 para-H2에서 ortho-H2로의 변환은 급격히 이루어지지 않으며 전환 속도가 느리기 때문에 para-H2 및 ortho-H2의 액화수소 및 액화수소 증발가스의 조성은 동일한 조성을 적용하여 Table 2에 기술하였다27). 또한 액화수소 증발가스 재응축 시스템에 적용된 압축기와 잠수식 펌프의 단열 효율(adiabatic efficiency)은 75%로 설정하였으며 압축비(pressure ratio)는 각각 3.7, 2.7로 설정하였다(Table 3).

2.2 시스템 설명

본 연구에서 제안된 액화수소 증발가스 재응축 시스템은 액화수소 증발가스 압축(compression) 섹션, LH2 가압(pressurized) 섹션, 응축(condensation) 섹션으로 구성된다.

액화수소 증발가스 압축기를 단일 압축 공정으로 설계할 경우 입력 대비 출력의 압력비가 5 이하로 유지될 때 높은 압축 효율을 유지할 수 있다28). 선행 연구의 실험 데이터를 기반으로 재응축기에 유입되는 LH2와 액화수소 증발가스의 압력은 4 bar로 설정되었으며 압력 조건에 따른 성능 변화를 민감도 분석을 통해 평가하였다.

액화수소 증발가스 압축 섹션에서는 저장탱크 내부에서 발생한 액화수소 증발가스 (1)이 배출된다. 이때 액화수소 증발가스 (1)은 2,220 kg/h의 질량 유량을 가지며 -220℃ 및 1.06 bar의 상태로 존재하고 기체 상태로 배출된다. 배출된 액화수소 증발가스 (1)은 액화수소 증발가스 압축기(compressor)를 통해 압축되어 액화수소 증발가스 (2)로 변환된다. 압축된 액화수소 증발가스 (2)는 온도가 -172.3℃로 상승하고 압력은 4 bar로 증가하며 응축기로 유입된다.

LH2 가압 섹션에서는 잠수식 펌프(submerged pump)가 작동하여 포화 상태의 LH2 (1)를 가압한다. 54,694 kg/h의 질량 유량을 가진 LH2 (1)는 온도가 -251.5℃, 압력이 1.5 bar이며 액체 상태로 존재한다. 잠수식 펌프를 통해 가압된 LH2 (1)은 LH2 (2)로 변환된다. 이때 온도는 -251.2℃로 올라가고 압력은 4 bar로 증가하며 재응축기로 유입된다.

응축 섹션에서는 재응축기로 유입된 액화수소 증발가스 (2)가 LH2 (2)와 열교환 과정을 거친다. 이 과정에서 액화수소 증발가스 (2)는 응축되어 포화 상태의 LH2 (3)로 변환된다. 변환된 LH2 (3)는 질량 유량이 56,914 kg/h이며 온도는 -247.3℃, 압력이 4 bar로 유지된 상태에서 액체 상태로 재응축기에서 배출된다(Table 4).

3. 에너지 평형 및 SEC

본 연구에서 제안한 액화수소 BOG 재응축 시스템의 에너지 평형 및 SEC 분석은 다음과 같은 가정 조건을 기반으로 이루어졌다.

- 1) 액화수소는 화물 탱크 내부에서 1.06 bar의 압력과 -251.5℃의 온도로 저장되며 같은 압력 조건에서 액화수소 증발가스가 발생한다.

- 2) 액화수소 증발가스의 질량 유량(mass flow rate)은 2,200 kg/h로 이는 총 저장 용량이 64,000 m3인 액화수소 저장탱크에서 하루 1.2%의 증발이 발생한다고 가정한 결과이다.

- 3) 재응축기로 들어가는 액화수소 증발가스와 액화수소의 압력은 4 bar로 설정되었다.

3.1 에너지 평형

열역학적 분석은 재응축기 내부에서 발생하는 에너지 변화를 이해하고 이를 통해 재응축비를 분석하는 데 중점을 두었다.

Table 5는 재응축기로 유입된 액화수소 증발가스(2)와 LH2 (2)의 상태를 나타내며 LH2 (3)는 재응축기에서 열교환이 이루어진 후의 상태를 의미한다. LH2 (3)는 4 bar에서의 포화점(saturated point)에 도달한 상태로 더 이상 증발 또는 응축이 발생하지 않는 열역학적 평형 상태임을 나타낸다. LH2 (2)는 액화수소 증발가스 (2)와의 열교환을 통해 49.4 kJ/kg (ΔHLH2)의 엔탈피가 증가하며 이는 LH2 (2)가 액화수소 증발가스 (2)로부터 열에너지를 흡수하였음을 나타낸다. 반면 BOG (2)는 1,238.3 kJ/kg (ΔHBOG)의 엔탈피가 감소하며 이는 액화수소 증발가스 (2)가 응축되면서 열에너지를 방출하였음을 의미한다. 이러한 엔탈피 변화는 두 물질이 혼합되어 평형 상태의 포화 LH2 (3)로 전환되는 과정에서 에너지 평형을 이루기 위해 필수적이다.

재응축 과정에서 증발가스와 액화수소의 에너지 평형을 이루기 위해서는 다음의 식 (1)을 만족하여야 한다.

| (1) |

여기서 가압된 LH2 (2)가 재응축기로 유입될 때의 열유속(heat flow rate)은 로 정의되며 압축된 액화수소 증발가스 (2)가 재응축기로 유입될 때의 열유속은 로 나타냈다.

또한 가압된 LH2 (2)의 재응축기 유입 시 질량 유량은 로, 압축된 액화수소 증발가스 (2)의 재응축기 유입 시 질량 유량은 로 표현된다.

마지막으로 가압된 LH2 (2)가 재응축기에서 액화수소 증발가스 (2)를 응축시키는 과정에서의 엔탈피 변화량은 ΔHLH2이며 압축된 액화수소 증발가스 (2)가 재응축기에서 응축되면서 변화하는 엔탈피 변화량은 ΔHBOG로 주어진다.

앞선 가정한 바와 같이 액화수소 증발가스 (2)의 질량 유량은 2,220 kg/h로 고정되고 LH2 (2)의 질량 유량은 다음의 식 (2), (3)을 통해 계산할 수 있다.

| (2) |

| (3) |

여기서 식 (2)의 는 LH2 (2)와 액화수소 증발가스 (2)의 질량 유량의 비율을 나타낸 것이다.

이를 통해 액화수소 탱크에서 발생하는 액화수소 증발가스를 재응축기에서 전량 응축시킬 수 있는 LH2 (2)의 질량 유량을 계산하여 응축비를 계산할 수 있으며 계산 결과 BOG (2):LH2 (2) 기준 약 1.0:24.6의 응축비를 나타낸다. 이는 1.0 kg의 증발 가스를 응축시키기 위하여 약 24.6 kg 액화수소가 필요함을 의미한다. 질량 유량으로 환산하면 약 54,612 kg/h의 액화수소가 필요하다는 결과가 도출된다. 이 값은 시뮬레이션에서 도출된 Table 4의 재응축기로 유입되는 액화수소인 LH2 (2)의 질량 유량과 같은 값을 나타내며 시뮬레이션 결과의 정확성을 뒷받침한다.

3.2 SEC

본 연구에서는 SEC를 분석하여 재응축 시스템의 성능을 평가하였다. SEC는 액화수소 증발가스 재응축 시스템에서 소비되는 전력을 액화수소 증발가스의 질량 유량으로 나눈 값으로 1 kg의 액화수소 증발가스를 재응축하는 데 소요되는 에너지를 정량적으로 나타내는 중요한 지표이다. 또한 다양한 운전 조건에서의 에너지 요구량을 예측할 수 있으며 이는 식 (4), (5)로 정의된다29).

| (4) |

| (5) |

여기서 은 재응축 시스템에서 액화수소 증발가스를 압축하고 LH2를 가압하는 데 필요한 전체 에너지 소비량이며 와 의 합으로 정의된다. 는 액화수소 탱크에서 발생한 증발가스의 질량 유량을 의미한다.

4. 결 과

4.1 에너지 평형 분석 결과

본 연구에서는 재응축기에 들어가는 액화수소 증발가스와 액화수소의 압력 변화에 따른 민감도 분석을 통해 에너지 평형 관점에서 시스템을 평가하였다.

재응축기에 들어가는 액화수소 증발가스의 압력이 4.0에서 12.8 bar까지 0.1 bar 단위로 증가함에 따라 온도는 -172.3℃에서 -113.2℃로 상승하며 응축비(LH2/BOG)는 24.6에서 7.6으로 감소하는 경향을 보였다(Fig. 2).

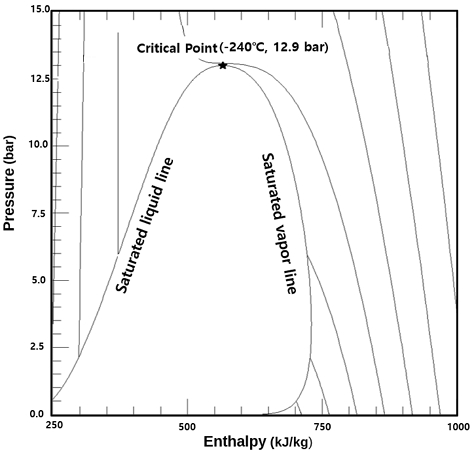

응축비가 12.8 bar에서 가장 낮은 이유는 수소의 임계점(critical point)과 관련이 있다. 수소는 -240℃, 12.9 bar의 조건에서 임계점에 위치하며30) Fig. 3에서의 포화액선(saturated liquid line)과 포화증기선(saturated vapor line)이 만나는 점이 수소의 임계점이다. 이는 앞선 식 (1)에서 언급한 바와 같이 액화수소 증발가스가 응축될 때 필요한 에너지(ΔHBOG)가 다른 압력보다 가장 적어 응축비가 최저값을 보이게 된다.

그러나 임계압력(12.9 bar)에 근접할 경우 수소는 초임계 상태로 되면서 열역학적 및 물리적 특성이 변화하게 된다. 초임계 상태의 수소는 일반적인 기체나 액체와는 구별되는 고유한 특성을 가지며 특히 임계점 부근에서는 비열이 최대치에 도달하여 열흡수 능력이 증가하는 반면 열전도율은 감소하여 열전달 효율이 저하된다31). 이러한 변화는 재응축기 내부에서 액화수소와 액화수소 증발가스 간의 효과적인 열교환을 저해하는 요인으로 작용하며 결과적으로 재응축기 내 열전달 효율의 감소로 인해 응축비가 다시 증가한다.

4.2 SEC 분석 결과

본 연구에서는 재응축기에 들어가는 액화수소 증발가스와 액화수소의 압력 변화에 따른 민감도 분석을 통해 SEC 관점에서 평가하였다.

Fig. 4는 BOG 재응축 공정에서 사용되는 압축기와 펌프의 소비 전력을 각각 4 bar에서 13 bar까지 0.1 bar 단위로 증가시켜 나타내었다. 압축기의 소비 전력은 313.2 kW에서 761.2 kW로 증가하며 펌프의 소비 전력은 74.9 kW에서 124.6 kW 증가하는 것을 볼 수 있다. 이를 통해 두 장비의 소비 전력을 합산한 값()을 BOG의 질량 유량() 2,220 kg/h으로 나눠 BOG 1 kg을 재응축하는 데 소요되는 SEC를 Fig. 5에 나타냈다. 분석 결과 압력이 4 bar에서 13 bar까지 0.1 bar 단위로 증가함에 따라 소요되는 에너지는 0.175 kWh/kg에서 0.399 kWh/kg로 증가한다. 이는 Fig. 2에서와 같이 응축비가 24.6에서 7.6으로 감소하는 경향과 반대된다. 이러한 결과를 통해 재응축 시스템 운영 과정에서 SEC와 응축비 간의 상반된 경향을 고려하여 시스템 운영 조건에 따른 응축비와 SEC 간의 최적점을 도출이 필요함을 확인할 수 있다.

5. 결 론

본 연구에서는 액화수소 터미널의 화물 탱크에서 발생하는 BOG를 효율적으로 관리하기 위한 재응축 시스템을 설계하였다.

제안된 시스템의 성능을 열역학적으로 평가하고 검증하여 응축비와 SEC를 도출하였다. 민감도 분석 결과 액화수소 화물 탱크에서 발생하는 BOG가 2,220 kg/h일 때 재응축기에 유입되는 액화수소 및 액화수소 증발가스의 압력이 4 bar에서 13 bar까지 0.1 bar 단위로 증가함에 따라 응축비는 24.6에서 7.6으로 감소하였으며 SEC는 0.175 kWh/kg에서 0.399 kWh/kg으로 증가하는 경향을 보였다.

이러한 결과는 재응축 시스템의 에너지 손실 및 효율성 분석에 중요한 근거가 된다. 특히 압력 변화가 재응축 시스템 성능에 미치는 영향 분석을 통해 검증된 바와 같이 액화수소 터미널 운영에서는 에너지 평형 및 소모율 간의 균형을 고려하여 응축비 및 SEC를 설정하는 것이 중요하다.

이를 통해 액화수소 터미널에서의 재응축 시스템의 성능을 최적화하여 SEC를 줄이고 운영 비용을 절감하는 방안이 도출될 수 있다. 또한 환경적 요인, 저장탱크 압력 변화 등과 같은 다양한 운영 변수가 시스템 성능에 미치는 영향을 분석하여 이를 반영한 운영 전략을 개발하는 것이 필수적이다.

그러나 액화수소 터미널 운영에서의 환경적 요인, 저장탱크 압력 변화 등 다양한 운영 변수가 본 연구에서 충분히 고려되지 않았기 때문에 응축비 및 SEC 설정에 관해서는 추가적인 연구가 필요하다.

이를 바탕으로 후속 연구에서는 액화수소 터미널 운영 조건에 따른 응축비와 SEC의 최적점을 도출하여 재응축 시스템의 에너지 효율 극대화를 통한 운영 비용 절감 방안을 제시할 계획이다.

Acknowledgments

본 연구는 2023년도 경상국립대학교 교내 연구비 지원을 받아 수행되었음.

References

-

H. Shen and D. Lu, “Numerical investigation on the applicaility of variable compression ratio in a marine two-stroke dual-fuel engine for fuel economy improvement”, Energies, Vol. 18, No. 1, 2024, pp. 108.

[https://doi.org/10.3390/en18010108]

-

P. A. Duong, B. R. Ryu, J. Jung, and H. Kang, “A comprehensive review of the establishment of safety zones and quantitative risk analysis during ship-to-ship LNG bunkering”, Energies, Vol. 17, No. 2, 2024, pp. 512.

[https://doi.org/10.3390/en17020512]

-

S. Barberi, M. Sambito, L. Neduzha, and A. Severino, “Pollutant emissions in ports: a comprehensive review”, Infrastructures, Vol. 6, No. 8, 2021, pp. 114.

[https://doi.org/10.3390/infrastructures6080114]

-

A. S. Alamoush and A. I. Ölçer, “Maritime autonomous surface ships: architecture for autonomous navigation systems”, Journal of Marine Science and Engineering, Vol. 13, No. 1, 2025, pp. 122.

[https://doi.org/10.3390/jmse13010122]

-

R. Moradi and K. M. Groth, “Hydrogen storage and delivery: review of the state of the art technologies and risk and reliability analysis”, International Journal of Hydrogen Energy, Vol. 44, No. 23, 2019, pp. 12254-12269.

[https://doi.org/10.1016/j.ijhydene.2019.03.041]

-

T. H. Joung, S. G. Kang, J. K. Lee, and J. Ahn, “The IMO initial strategy for reducing greenhouse gas (GHG) emissions, and its follow-up actions towards 2050”, Journal of International Maritime Safety, Environmental Affairs, and Shipping, Vol. 4, No. 1, 2020, pp. 1-7.

[https://doi.org/10.1080/25725084.2019.1707938]

-

H. Lee, S. Jin, G. Jeong, and K. Han, “Design and evaluation of cathode air filter for hydrogen fuel cell-powered ships”, Journal of Hydrogen and New Energy, Vol. 35, No. 6, 2024, pp. 743-750.

[https://doi.org/10.7316/JHNE.2024.35.6.743]

-

P. S. L. Chen, H. Fan, H. Enshaei, W. Zhang, W. Shi, N. Abdussamie, T. Miwa, Z. Qu, and Z. Yang, “Opportunities and challenges of hydrogen ports: an empirical study in Australia and Japan”, Hydrogen, Vol. 5, No. 3, 2024, pp. 436-458.

[https://doi.org/10.3390/hydrogen5030025]

-

Y. Seo and S. Han, “Economic evaluation of an ammonia-fueled ammonia carrier depending on methods of ammonia fuel storage”, Energies, Vol. 14, No. 24, 2021, pp. 8326.

[https://doi.org/10.3390/en14248326]

-

M. Ye, P. Sharp, N. Brandon, and A. Kucernak, “System-level comparison of ammonia, compressed and liquid hydrogen as fuels for polymer electrolyte fuel cell powered shipping”, International Journal of Hydrogen Energy, Vol. 47, No. 13, 2022, pp. 8565-8584.

[https://doi.org/10.1016/j.ijhydene.2021.12.164]

-

W. R. Cho, H. Y. Lee, B. R. Ryu, and H. K. Kang, “Design and assessment of reliquefaction system according to boil off gas reliquefaction rate of liquefied hydrogen carrier”, Journal of Navigation and Port Research, Vol. 44, No. 4, 2020, pp. 283-290.

[https://doi.org/10.5394/KINPR.2020.44.4.283]

-

S. K. Yun, “Characteristics of boil-off-gas partial re-liquefaction systems in LNG ships”, Journal of Advanced Marine Engineering and Technology, Vol. 40, No. 3, 2016, pp. 174-179.

[https://doi.org/10.5916/jkosme.2016.40.3.174]

-

F. Ustolin, A. Campari, and R. Taccani, “An extensive review of liquid hydrogen in transportation with focus on the maritime sector”, Journal of Marine Science and Engineering, Vol. 10, No. 9, 2022, pp. 1222.

[https://doi.org/10.3390/jmse10091222]

-

L. M. Claussnera, F. Ustolina, and G. E. Scarponi, “Design and operation of liquid hydrogen storage tanks”, Chemical Engineering Transactions, Vol. 111, 2024, pp. 31-36.

[https://doi.org/10.3303/CET24111006]

-

M. Choi, W. Jung, S. Ji, and J. K. Lee, “Optimization and analysis of re-liquefaction system utilizing hydrogen as refrigerant for liquid hydrogen carriers”, SSRN, 2024.

[https://doi.org/10.2139/ssrn.4807750]

-

D. W. Ha, H. W. Noh, Y. M. Seo, T. H. Koo, and R. K. Ko, “Development of LabVIEW-based data storage and monitoring program for a condensed hydrogen liquefaction system”, Journal of Hydrogen and New Energy, Vol. 34, No. 5, 2023, pp. 456-464.

[https://doi.org/10.7316/JHNE.2023.34.5.456]

-

Kim, Kyunghwa, et al. "Economic study of hybrid power system using boil-off hydrogen for liquid hydrogen carriers." International Journal of Hydrogen Energy Vol. 61, 2024, pp. 1107-1119.

[https://doi.org/10.1016/j.ijhydene.2024.02.351]

-

J. Lee, Y. Choi, S. Che, M. Choi, and D. Chang, “Integrated design evaluation of propulsion, electric power, and re-liquefaction system for large-scale liquefied hydrogen tanker”, International Journal of Hydrogen Energy, Vol. 47, No. 6, 2022, pp. 4120-4135.

[https://doi.org/10.1016/j.ijhydene.2021.11.004]

-

M. Choi, W. Jung, S. Lee, T. Joung, and D. Chang, “Thermal efficiency and economics of a boil-off hydrogen re-liquefaction system considering the energy efficiency design index for liquid hydrogen carriers”, Energies, Vol. 14, No. 15, 2021, pp. 4566.

[https://doi.org/10.3390/en14154566]

-

K. Morimoto, “Transport and storage technologies of liquefied hydrogen”, Nihon Enerugii Gakkai Kikanshi Enermix, Vol. 101, No. 3, 2022, pp. 336-342.

[https://doi.org/10.20550/jieenermix.101.3_336]

-

S. K. Yun, “Process design and analysis of BOG re-liquefaction system with pre-liquefaction of NGL”, Journal of the Korean Institute of Gas, Vol. 19, No. 3, 2015, pp. 32-37.

[https://doi.org/10.7842/kigas.2015.19.3.32]

-

Y. Wang, “Optimization study of BOG treatment technology in LNG receiving station”, Academic Journal of Science and Technology, Vol. 11, No. 3, 2024, pp. 24-26.

[https://doi.org/10.54097/wsgekk23]

-

W. Lee, H. Sun, and K. Y. Lee, “Design of fuel gas management system for LNG ships using in-line recondenser and pre-cooler”, Journal of the Korea Academia-Industrial Cooperation Society, Vol. 24, No. 3, 2023, pp. 443-450.

[https://doi.org/10.5762/KAIS.2023.24.3.443]

- Z. Yang and Y. Li, “Optimization of boil-off gas recondensation process in LNG receiving terminal”, CIESC Journal, Vol. 60, No. 11, 2009, pp. 2876-2881. Retrieved from https://hgxb.cip.com.cn/EN/Y2009/V60/I11/2876, .

-

J. Ryu, C. Lee, Y. Seo, J. Kim, S. Seo, and D. Chang, “A novel boil-off gas re-liquefaction using a spray recondenser for liquefied natural-gas bunkering operations”, Energies, Vol. 9, No. 12, 2016, pp. 1004.

[https://doi.org/10.3390/en9121004]

-

W. Noh, S. Park, and I. Lee, “Design and analysis of hydrogen production and liquefaction process by using liquefied natural gas”, Korean Chemical Engineering Research, Vol. 59, No .2, 2021, pp. 200-208.

[https://doi.org/10.9713/kcer.2021.59.2.200]

- B. H. Gang and S. Y. Kim, “Liquid hydrogen storage technology”, Journal of Hydrogen and New Energy, Vol. 12, No. 2, 2001, pp. 87-102. Retrieved from https://koreascience.kr/article/JAKO200121040976598.page, .

-

Chen, Q-S., J. Wegrzyn, and V. Prasad. “Analysis of temperature and pressure changes in liquefied natural gas (LNG) cryogenic tanks.” Cryogenics Vol. 44, No.10, 2004, pp. 701-709.

[https://doi.org/10.1016/j.cryogenics.2004.03.020]

-

H. R. Azizabadi, M. Ziabasharhagh, and M. Mafi, “Applicability of the common equations of state for modeling hydrogen liquefaction processes in Aspen HYSYS”, Gas Processing Journal, Vol. 9, No. 1, 2021, pp. 11-28.

[https://doi.org/10.22108/gpj.2020.123736.1087]

-

H. S. Hwang, S. U. Woo, and S. H. Han, “Boil-off gas generation in vacuum-jacketed valve used in liquid hydrogen storage tank”, Energies, Vol. 17, No. 10, 2024, pp. 2341.

[https://doi.org/10.3390/en17102341]

-

A. Riaz, M. A. Qyyum, A. Hussain, and M. Lee, “Significance of ortho-para hydrogen conversion in the performance of hydrogen liquefaction process”, International Journal of Hydrogen Energy, Vol. 48, No. 68, 2023, pp. 26568- 26582.

[https://doi.org/10.1016/j.ijhydene.2022.09.022]