암모니아 분해 가스에서 수소 정제를 위한 PSA 작동 조건에 관한 연구

2025 The Korean Hydrogen and New Energy Society. All rights reserved.

Abstract

Hydrogen demand has been increasing in various industries to reduce greenhouse gas emissions. Ammonia is a promising carrier for hydrogen supply due to its high hydrogen storage density and existing infrastructure. However, ammonia must be decomposed and purified to meet the hydrogen purity requirements of the applications. Pressure swing adsorption (PSA) can effectively purify hydrogen derived from ammonia decomposition gas. In this study, adsorbent volume, adsorption pressure, adsorption time, and purge flow rate of PSA on hydrogen purity and hydrogen recovery were investigated using a 4-bed PSA. A trade-off relationship between hydrogen purity and hydrogen recovery was observed with variations in these parameters. Finally, 99.80% of hydrogen purity and 80.69% of hydrogen recovery were achieved under 8 barg of adsorption pressure, 225 mL of adsorbent volume, 140 seconds of adsorption time, and 225 mL/min of purge flow rate.

Keywords:

Ammonia, Decomposition, Hydrogen, Pressure swing adsorption, Purification키워드:

암모니아, 분해, 수소, 압력 순환 흡착, 정제1. 서 론

온실가스 배출을 저감하기 위하여 수소에 대한 수요가 지속적으로 증가하고 있다. 우리나라는 2030년까지 2018년 온실가스 배출량 대비 40%를 감축하고 2050년까지 탄소중립을 달성하는 국가 온실가스 감축 목표(Nationally Determined Contribution)를 발표하였다1). 또한 탄소중립 목표를 달성하기 위한 구체적인 계획과 전략을 포함한 “2050 탄소중립 시나리오”가 발표되었다2). 해당 시나리오에서는 2050년의 수소 수요를 27.4-27.9백만 톤으로 추정하였다. 수소는 발전, 산업 및 수송 분야 등에서 에너지원 또는 공정 원료로 사용된다. 발전 분야에서는 수소 발전이 증가하여 13.5-14.2백만 톤의 수소가 사용될 것으로 전망된다. 반면 산업 분야에서는 연료뿐만 아니라 수소환원제철과 같은 공정의 원료로 10.6백만 톤의 수소가 사용될 것으로 전망되었다. 또한 수소차, 수소 열차 및 수소선박 등에서는 1.5-2.2백만 톤의 수소가 필요할 것으로 전망된다.

“2050 탄소중립 시나리오”에서는 탄소중립 달성을 위하여 필요한 수소의 80% 이상을 해외에서 수소 수입하는 것으로 가정하였다. 탄소중립을 위해서는 재생에너지로 생산된 그린수소를 사용해야 한다. 하지만 우리나라의 충분하지 않은 재생에너지 여건을 고려하면 해외 수소를 수입해야 한다. 해외에서 수소를 수입하는 방법으로는 암모니아, 액체 수소 및 액상 유기 수소 운반체(liquid organic hydrogen carrier) 등이 검토되고 있다3). 특히 수소 운반체 중에서 암모니아는 수소 저장 밀도가 높고 상온에서 약 10 bar에서 액화되어 저장과 운송이 쉽다. 또한 비료 산업에서 암모니아가 많이 사용되고 있어 이미 구축된 생산, 저장 및 운송 인프라를 활용할 수 있다. 현재 암모니아 생산 과정에서는 이산화탄소가 배출된다. 따라서 이산화탄소 배출이 없는 그린 암모니아 생산을 위한 다양한 실증 프로젝트가 전 세계적으로 진행 중이다. 이에 2024년 약 3억 달러인 그린 암모니아 시장은 연평균 성장률 66%로 빠르게 성장하여 2030년에는 62억 달러에 이를 것으로 전망된다4).

국내에서는 암모니아 기반 수소추출기에 관한 연구와 실증이 진행 중이며 이를 수소충전소, 수소환원제철, 선박용 연료전지 등에 활용할 계획이다. 암모니아에서 고순도 수소를 얻기 위해서는 암모니아 분해 공정과 정제 공정이 필요하다. 암모니아 분해 공정은 약 600℃에서 촉매 반응을 통해 진행되며 Ru 촉매가 가장 활성이 높은 것으로 알려져 있다5,6). 대용량 수소 정제 공정에는 압력 순환 흡착 장치(pressure swing adsorption, PSA)가 적용될 수 있다7). PSA는 압력에 따른 흡착제의 흡착량 차이를 이용하여 수소와 불순물을 선택적으로 분리하는 장치이다8). 높은 압력에서 공급 가스 내 불순물을 선택적으로 흡착제에 흡착하여 고순도 수소를 생성하며 낮은 압력에서 흡착된 불순물을 배출하는 공정을 통해 흡착제를 반복적으로 사용한다. Cho 등9)은 암모니아 분해 및 수소 정제 공정 모델을 통해 촉매 반응기에서의 분해율과 PSA 공정의 상호관계를 분석하였다. Yook10)은 암모니아 분해가스에서의 퍼지 유량을 최적화하기 위한 시뮬레이션을 수행하였다. 하지만 암모니아 분해 가스의 정제 공정에서 수소 순도와 수소 회수율을 높이기 위해서는 퍼지 유량 이외에도 다른 PSA 작동 조건의 영향에 대한 평가도 필요하다.

본 연구에서는 흡착 압력, 흡착 시간, 퍼지 유량 및 흡착제 양과 같은 PSA의 작동 조건에 따른 수소 순도 및 수소 회수율의 변화를 분석하였다. 이를 통해 암모니아 분해 가스에서 고순도로 수소를 효율적으로 정제하기 위한 PSA 작동 조건을 도출하고 개선 방안을 제시하였다.

2. 실 험

2.1 PSA 실험 장치

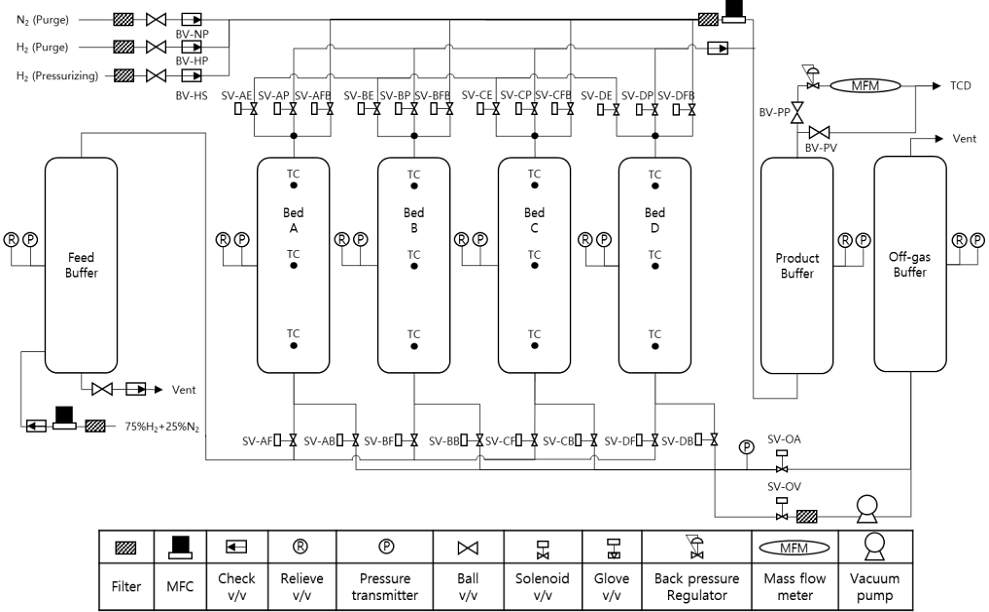

Fig. 1은 본 실험에 사용된 PSA 장치의 구성도를 나타낸다. 실험에 사용한 PSA 장치는 4개의 흡착탑으로 구성하였다. 4탑 PSA는 2탑 PSA보다 높은 수소 회수율과 수소 순도를 확보할 수 있으며 생성 가스의 압력 변동이 낮고 연속적인 수소 생산이 가능하다는 장점이 있다. 또한 공급 가스, 생성 가스 및 오프 가스의 압력 변동을 줄이기 위하여 3개의 버퍼 용기가 적용되었다. 공급 가스 버퍼 용기의 전단에는 mass flow controller (M3030V; Line-Tech Inc., Daejeon, Korea)를 사용하여 암모니아 분해 가스를 모사하여 공급하였다. 암모니아에는 수소, 질소 및 수분 등과 같은 불순물이 포함될 수 있다. 특히 그린 암모니아는 생산 공정에 따른 다양한 불순물에 대한 검토가 필요하다. 하지만 본 연구에서는 모든 불순물이 제거되어 암모니아만 공급된다고 가정하였다. 암모니아의 분해 반응식은 다음과 같다. 여기서 x는 암모니아 전환율이다.

| (1) |

암모니아 분해 공정에서 미분해된 암모니아가 모두 흡착제를 통해 완전히 제거된다고 가정하면 75% H2와 25% N2인 가스가 PSA로 공급되게 된다. 따라서 본 실험은 75% H2와 25% N2인 혼합 가스를 2 L/min으로 공급하며 진행하였다. 각 흡착탑의 상단과 하단에는 5개의 솔레노이드 밸브를 설치하여 PSA 공정 순서에 맞춰 작동하도록 programmable logic controller로 제어하였다. PSA 공정은 다음의 7개의 공정을 기본으로 하여 Table 1과 같이 12개의 순서로 전체 공정을 구성하였다11).

- 1) 흡착(AD): 흡착탑에 공급 가스가 공급되고 정제된 수소가 생산되는 공정.

- 2) 흡착 및 퍼지 가스 공급(AD+PP): 흡착 공정과 동시에 생성 가스의 일부를 다른 흡착탑의 퍼지를 위해 공급하는 공정.

- 3) 감압 균압(DPE): 흡착탑 내 생성 가스가 다른 흡착탑의 부분 가압에 사용되고 압력이 낮아지는 공정.

- 4) 블로우 다운(BD): 흡착탑의 압력을 낮추고 탈착된 불순물을 배출하는 공정.

- 5) 퍼지(PG): 진공으로 감압된 흡착탑에 생성 가스를 공급하여 남아있는 불순물을 배출하는 공정.

- 6) 승압 균압(PPE): DPE 공정의 생성 가스를 공급 받아 흡착탑의 압력이 부분적으로 증가하는 공정.

- 7) 가압(PR): 공급 가스 버퍼에서 가스를 공급받아 흡착 공정의 압력까지 압력이 상승하는 공정.

흡착탑은 1 inch steel type stainless 관(Φ25.4 mm)으로 제작하였으며 질소를 흡착할 수 있는 5A 제올라이트(CNVISION Co., Ltd., Seoul, Korea)를 장입하였다. 흡착탑에는 온도와 압력센서를 설치하여 공정에 따른 온도와 압력의 변화를 모니터링하였다. 퍼지라인에는 mass flow controller (MC-series; Alicat Scientific Inc., Tucson, AZ, USA)를 설치하여 퍼지 유량을 제어하였다. 블로운 다운 라인에는 진공펌프를 설치하여 퍼지 공정에서 -0.6 barg로 진공을 형성하여 불순물이 효과적으로 탈착되도록 하였다. 생성가스 버퍼 용기 후단에는 back pressure regulator (BPR, 077S-series; Drastar Co., Ltd., Gwangmyeong, Korea)를 설치하여 공급 가스 버퍼, 흡착탑 및 생성 가스 버퍼의 압력을 일정하게 유지하였다. BPR 후단에는 mass flow meter (M2030V; Line-Tech Inc.)를 설치하여 생성 가스 유량을 측정하였다. 생성 가스의 조성은 thermal conductivity detector 방식의 가스 분석기(3000PLUS; Sensoronic Co., Ltd., Bucheon, Korea)를 통하여 측정하였다.

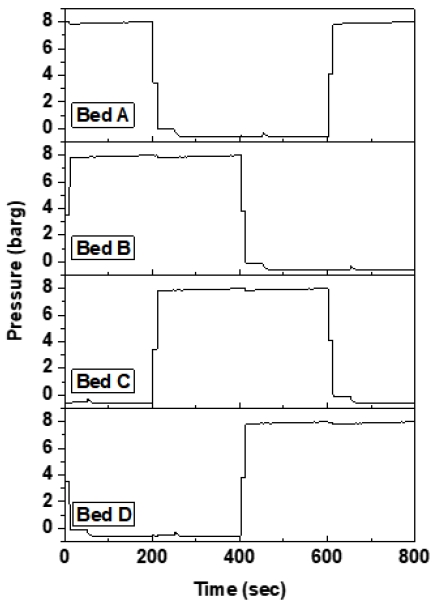

실험 시작 전에 흡착탑과 공급 가스 버퍼 용기는 수소로 퍼지하였으며 실험은 흡착탑과 공급 가스 버퍼 용기가 각각 8 bara의 수소와 공급 가스로 가압된 상태에서 시작하였다. 본 연구에서는 사전 연구를 기반으로 흡착 시간과 퍼지 유량을 각각 140초와 225 mL/min으로 설정하여 실험을 진행하였다11). PSA 공정 동안 흡착탑의 온도 변화는 4℃ 이내로 흡착량에 대한 영향은 미미한 수준인 것을 확인하였다. Fig. 2는 PSA 공정 동안의 흡착탑의 압력 변화를 나타낸다. 흡착탑 A와 흡착탑 C가 균압 공정과 퍼지 가스 공급 공정을 통해 상호작용하며 동일하게 흡착탑 B와 흡착탑 D가 상호작용하도록 공정이 구성된 것을 볼 수 있다. 해당 공정을 생성 가스의 조성과 유량이 안정화되도록 PSA 공정을 반복하였으며 공정 시간이 변해도 전체 실험 시간은 400분으로 동일하도록 반복 횟수를 12-30회로 조정하였다. 실험에서 공급되는 수소 유량과 정제된 수소 유량을 측정하여 다음 식과 같이 수소 회수율을 정의하였다.

| (2) |

3. 결과 및 고찰

3.1 흡착제 부피의 영향

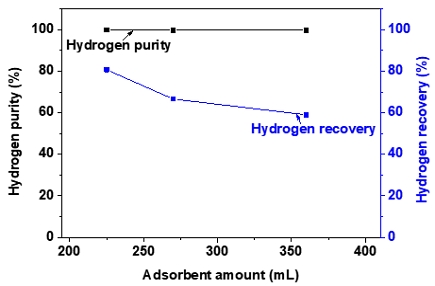

Fig. 3은 흡착제 부피 변화에 따른 수소 순도와 수소 회수율의 변화를 보여준다. 실험은 8 barg의 흡착압력에서 흡착 시간과 퍼지 유량을 각각 140초와 225 mL/min으로 고정하고 흡착제 부피를 변화시켰다. 흡착제의 부피는 문헌 조사를 통해 공간속도를 300/h에서 700/h 사이로 선정하는 것을 확인하였다12-15). 본 실험에서는 흡착제의 부피를 225 mL에서 360 mL로 변화시켜 공간속도가 333/h에서 533/h 사이로 실험을 진행하였다. 동일한 공급 가스 유량에서 흡착제 부피가 증가하면 공간속도는 감소하게 된다. 공간속도가 감소하면 수소 순도는 증가한다12). 하지만 본 실험에서는 흡착제 부피가 225 mL에서 360 mL로 증가함에 따라 수소 순도는 99.66-99.80% 수준으로 거의 일정하게 유지하였다. 이는 225 mL의 흡착제 부피만으로도 충분한 공간속도를 확보하여 높은 수소 순도를 확보할 수 있음을 의미한다. 반면 수소 회수율은 80.69%에서 59.10%로 크게 감소하였다. 흡착제 부피가 증가하면 흡착탑의 가압 공정에 더 많은 공급 가스가 사용되고 퍼지 공정에서 버려져 수소 회수율이 감소하게 된 결과이다.

3.2 흡착 압력의 영향

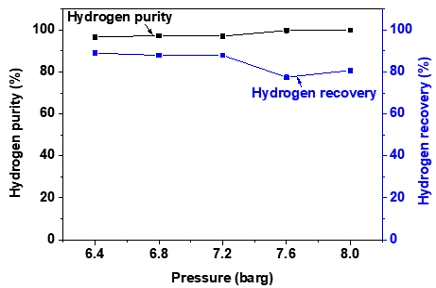

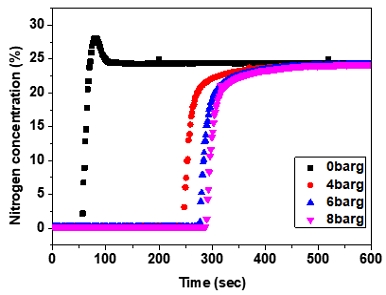

Fig. 4는 흡착 압력 변화에 따른 수소 순도와 수소 회수율을 나타낸다. 실험은 흡착제를 225 mL씩 장입한 흡착탑에 흡착 시간과 퍼지 유량을 각각 140초와 225 mL/min으로 고정하고 흡착 압력을 변화시켰다. 흡착 압력이 6.4 barg에서 8.0 barg로 증가할수록 수소 순도는 96.63%에서 99.80%로 증가하지만 수소 회수율은 88.99%에서 80.69%로 감소하였다. 이는 높은 압력에서 흡착제에서 불순물인 질소가 흡착하는 양이 증가하여 질소의 제거 효율이 높아진 결과이다. 이와 같은 경향은 모사 암모니아 분해 가스를 이용한 파과 실험에서도 확인되었다. Fig. 5는 PSA 흡착탑과 동일하게 5A 제올라이트를 225 mL 장입하고 압력 변화에 따라 파과 실험을 수행한 결과이다. 압력이 증가함에 따라 질소의 흡착량이 증가하여 파과 시간이 지연되었다. 특히 압력이 0 barg에서 4 barg로 증가함에 따라 파과 시간이 55초에서 245초로 큰 폭으로 증가하며 압력이 6 barg에서 8 barg로 증가할 때는 파과 시간이 275초에서 290초로 상대적으로 작게 증가하였다. 일정 압력 이상에서 흡착량이 증가하지 않는 것은 흡착제의 표면에 흡착이 가능한 사이트가 포화되기 때문이다. 7 barg 이상에서는 높은 질소 흡착량으로 인해서 질소가 흡착탑 상단으로 파과되지 않아 높은 순도의 수소를 생산할 수 있었다. 하지만 압력을 높이기 위해서는 가압 공정에서 공급 가스가 많이 사용되고 퍼지 공정을 통해서 가압된 가스가 버려져 작동 압력이 높아질수록 수소 회수율은 감소하게 된다.

3.3 흡착 시간의 영향

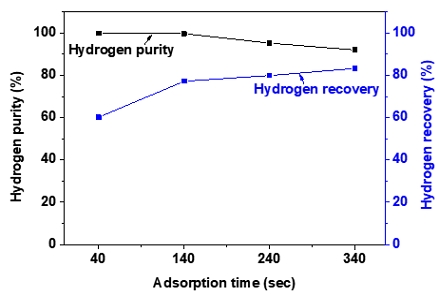

Fig. 6은 흡착 시간이 수소 순도와 수소 회수율에 미치는 영향을 보여준다. 실험은 흡착제를 225 mL씩 장입한 흡착탑에 흡착 압력과 퍼지 유량을 각각 8 barg와 300 mL/min으로 고정하고 흡착 시간을 변화하였다. 흡착 시간이 40초에서 340초로 증가할수록 수소 순도는 99.76%에서 92.00%로 감소하였으며 수소 회수율은 60.22%에서 83.21%로 증가하였다. 흡착 시간은 파과 시간 이내로 설정하여야 하며 4-bed PSA에서는 복잡한 사이클로 인해 파과 시간 근처에서도 수소 순도가 감소한다16). 파과 시간 이상으로 흡착 시간이 증가하면 흡착탑으로 상단에 질소가 파과되어 생성 가스의 질소 농도가 증가하게 된다. Fig. 5에서 보는 것과 같이 흡착 압력이 6 barg에서 8 barg 사이인 경우에 275초와 290초 사이에 파괴되었다. 흡착 시간이 240초로 파과 시간보다 짧은 경우에도 수소 순도가 95.21%로 현저하게 낮아졌다. 흡착과정에서 질소가 파과되지 않은 경우에도 감암 균압공정에서 낮아진 압력으로 인하여 흡착되어 있던 질소가 탈착되고 흡착탑 상단을 통해 균압하는 다른 흡착탑으로 이동하여 순도가 낮아질 수 있다17). 이를 방지하기 위해서는 흡착 시간이 파과 시간보다 충분히 짧게 설정되어야 한다. 반면 흡착 시간이 140초에서 40초로 감소하면 순도는 99.67%에서 99.76%로 약간 증가하지만 수소 회수율은 77.19%에서 60.22%로 크게 감소하였다. 이는 흡착 시간이 짧아지면서 전체 공정의 주기가 짧아져 가압 공정과 퍼지 공정 소모되는 수소의 양이 증가하여 수소 회수율이 감소한 결과이다.

3.4 퍼지 유량의 영향

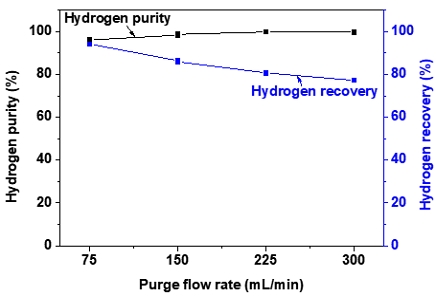

Fig. 7은 퍼지 공정의 퍼지 유량 변화가 수소 순도와 수소 회수율에 미치는 영향을 나타낸다. 실험은 흡착제를 225 mL씩 장입한 흡착탑에 흡착 압력과 흡착 시간을 각각 8 barg와 140초로 고정하고 퍼지 공정의 퍼지 유량을 변화하였다. 퍼지 공정의 퍼지 유량이 증가하면 흡착제에서 불순물인 질소가 더 효과적으로 제거되어 수소 순도는 개선되지만 동시에 생성된 수소 일부가 퍼지 가스로 소비되기 때문에 회수율이 감소하게 된다14). 실험 결과에서도 퍼지 유량이 75 mL/min에서 225 mL/min으로 증가함에 따라 수소의 순도는 96.07%에서 99.80%까지 증가하였지만 수소 회수율은 94.15%에서 80.69%로 감소하였다. 하지만 퍼지 유량을 300 mL까지 증가시킨 경우 수소 순도가 99.67%로 약간 감소하고 수소 회수율을 77.19%까지 지속해서 감소하였다.

암모니아 분해 모사 가스를 PSA 장치에 공급하여 고순도의 수소를 생성하였다. PSA 장치는 225 mL의 흡착제를 장입한 흡착탑에서 8 barg로 작동하였으며 흡착 시간과 퍼지 유량을 각각 140초와 225 mL/min인 조건에서 99.80%의 수소 순도와 80.69%의 수소 회수율을 확인하였다. 고압가스의 품질기준과 품질검사 방법 등에 관한 고시(산업통상자원부 고시 제2017-68호) 별표 2 제1호에 따르면 연료전지용으로 공급되는 수소의 순도는 99.97% 이상이어야 하며 가정용 기기에 사용되는 수소의 순도는 99% 이상이 확보되어야 한다. 특히 PSA의 흡착탑의 수가 증가하면 수소 순도와 수소 회수율이 향상된다18). 하지만 흡착탑 수가 증가하면 비용과 운전의 복잡도가 증가하게 된다. 이 외에도 연료전지에 공급할 수 있는 순도의 수소를 확보하기 위해서 흡착제의 구조 및 흡착탑 내부 유동 등에 대한 개선이 필요하다.

4. 결 론

본 연구에서는 암모니아 분해 가스를 이용하여 고순도의 수소를 생산하기 위하여 PSA 공정의 주요 변수인 흡착제 부피, 흡착 압력, 흡착 시간 그리고 퍼지 유량이 PSA 장치의 수소 순도와 수소 회수율에 미치는 영향을 분석하였다.

- 1) 흡착제 부피가 225 mL/min 이상으로 증가해도 수소 순도는 99.66-99.80%의 수준을 유지하지만 흡착탑의 가압 공정 및 퍼지 공정에서의 공급 가스의 손실로 인하여 수소 회수율은 80.69%에서 59.10%로 감소하였다.

- 2) 흡착 압력이 6.4 barg에서 8.0 barg로 증가하면 질소 흡착량이 증가하여 수소 순도는 96.63%에서 99.80%로 상승하지만 가압 공정에서의 공급 가스의 손실로 인하여 수소 회수율은 88.99%에서 80.69%로 감소하였다.

- 3) 흡착 시간이 40초에서 340초로 증가하면 수소 회수율은 60.22%에서 83.21%로 상승하지만 질소의 파과 및 흡착제의 포화로 인하여 수소 순도는 99.76%에서 92.00%로 감소하였다.

- 4) 퍼지 유량이 75 mL/min에서 225 mL/min으로 증가하면 질소가 효과적으로 제거되어 수소 순도는 96.07%에서 99.80%로 증가하였으나 생성된 수소의 일부가 퍼지 가스로 소비되어 수소 회수율은 94.15%에서 80.69%로 감소하였다. 하지만 퍼지 유량을 225 mL/min 이상으로 증가시키는 것은 수소 순도의 개선보다는 수소 회수율이 감소하는 역효과가 더 컸다.

- 5) PSA 장치의 주요 변수 변화에 따라 수소 순도와 수소 회수율이 상충적 관계임을 확인하였다. 최종적으로 PSA 장치의 흡착탑에 225 mL의 흡착제를 장입하고 흡착 압력이 8 barg 조건에서 작동하였을 때 흡착 시간이 140초이고 퍼지 유량이 225 mL/min인 조건에서 99.80%의 수소 순도와 80.69%의 수소 회수율을 확인하였다.

- 6) 본 연구를 통해 얻은 PSA의 주요 변수에 따른 결과는 수소환원제철, 석유화학 공정, 수소충전소 및 연료전지 등에서 암모니아 분해를 통해 요구되는 수소 농도 및 수소 회수율을 확보하는 데 활용될 수 있을 것으로 기대된다.

Acknowledgments

본 연구는 한국에너지기술평가원의 에너지기술개발사업인 “공공건물 대상 수소추출기 연계형 연료전지 안전실증(과제번호: 20203040030110)”과 한국기계연구 기본사업 “차세대 암모니아 연료전지 스택 및 시스템 개발”의 지원으로 수행되었으며 이에 감사드립니다.

References

- Presidential Commission on Carbon Neutrality and Green Growth, “The enhanced update of 2030 nationally determined contribution,” Presidential Commission on Carbon Neutrality and Green Growth, 2021, pp. 1-37. Retrieved from https://www.2050cnc.go.kr/base/board/read?boardManagementNo=26&boardNo=100&searchCategory=&page=2&searchType=&searchWord=&menuLevel=2&menuNo=63, .

- Presidential Commission on Carbon Neutrality and Green Growth, “2050 carbon neutrality scenarios”, Presidential Commission on Carbon Neutrality and Green Growth, 2021. Retrieved from https://www.2050cnc.go.kr/base/board/read?boardManagementNo=4&boardNo=101&page=1&searchCategory=&searchType=&searchWord=&menuLevel=2&menuNo=15, .

-

D. H. Kim, Y. Choi, J. H. Oh, and C. H. Park, “Analysis of carbon emission effects and hydrogen prices for overseas green hydrogen imports by development of green ship”, Journal of Hydrogen and New Energy, Vol. 35, No. 1, 2024, pp. 1-13.

[https://doi.org/10.7316/JHNE.2024.35.1.1]

- MarketsandMarkets, “Green ammonia market size, share, growth analysis”, MarketsandMarkets, 2024. Retrieved from https://www.marketsandmarkets.com/Market-Reports/green-ammonia-market-118396942.html, .

-

Q. Teng, J. Sang, G. Chen, H. Tao, Y. Wang, H. Li, W. Guan, C. Ding, F. Liu, and L. Zhu, “Ru/attapulgite as an efficient and low-cost ammonia decomposition catalyst”, Catalysts, Vol 14. No. 3, 2024, pp. 197.

[https://doi.org/10.3390/catal14030197]

-

B. S. Solanki, H. Lim, S. J. Yoon, H. C. Ham, H. S. Park, H. E. Lee, and S. H. Lee, “Recent advancement of non-noble metal catalysts for hydrogen production by NH3 decomposition”, Renewable and Sustainable Energy Reviews, Vol. 207, 2025, pp. 114974.

[https://doi.org/10.1016/j.rser.2024.114974]

-

A. Król, M. Gajec, J. Holewa-Rataj, E. Kukulska-Zając, and M. Rataj, “Hydrogen purification technologies in the context of its utilization”, Energies, Vol. 17, No. 15, 2024, pp. 3794.

[https://doi.org/10.3390/en17153794]

-

C. A. Grande, “Advances in pressure swing adsorption for gas separation”, International Scholarly Research Notices, Vol. 2012, 2012, pp. 982934.

[https://doi.org/10.5402/2012/982934]

-

D. Cho, J. Park, and D. Yu, “Optimization of ammonia decomposition and hydrogen purification process focusing on ammonia decomposition rate”, Journal of Hydrogen and New Energy, Vol. 34, No. 6, 2023, pp. 594-600.

[https://doi.org/10.7316/JHNE.2023.34.6.594]

- K. Yook, “Study on the adsorption characteristics for hydrogen separation from ammonia cracking gas [Master’s Thesis]”, Busan: Pusan National University, 2023.

-

S. Lee, S. Kim, and Y. Choi, “A study on PSA controll strategy for part load operation of a hydrogen generator”, Journal of Hydrogen and New Energy, Vol. 33, No. 6, 2022, pp. 819-826.

[https://doi.org/10.7316/KHNES.2022.33.6.819]

-

A. Golmakani, S. Fatemi, and J. Tamnanloo, “Investigating PSA, VSA, and TSA methods in SMR unit of refineries for hydrogen production with fuel cell specification”, Separation and Purification Technology, Vol. 176, 2017, pp. 73-91.

[https://doi.org/10.1016/j.seppur.2016.11.030]

-

M. Yáñez, F. Relvas, A. Ortiz, D. Gorri, A. Mendes, and I. Ortiz, “PSA purification of waste hydrogen from ammonia plants to fuel cell grade”, Separation and Purification Technology, Vol. 240, 2020, pp. 116334.

[https://doi.org/10.1016/j.seppur.2019.116334]

-

A. Abdeljaoued, F. Relvas, A. Mendes, and M. H. Chahbani , “Simulation and experimental results of a PSA process for production of hydrogen used in fuel cells”, Journal of Environmental Chemical Engineering, Vol. 6, No. 1, 2018, pp. 338-355.

[https://doi.org/10.1016/j.jece.2017.12.010]

-

A. M. Ribeiro, C. A. Grande, F. V. S. Lopes, J. M. Loureiro, and A. E. Rodrigues, “A parametric study of layered bed PSA for hydrogen purification”, Chemical Engineering Science, Vol. 63, No. 21, 2008, pp. 5258-5273.

[https://doi.org/10.1016/j.ces.2008.07.017]

-

S. I. Yang, D. Y. Choi, S. C. Jang, S. H. Kim, and D. K. Choi, “Hydrogen separation by multi-bed pressure swing adsorption of synthesis gas”, Adsorption, Vol. 14, 2008, pp. 583-590.

[https://doi.org/10.1007/s10450-008-9133-x]

-

J. Yang, C. H. Lee, and J. W. Chang, “Separation of hydrogen mixtures by a two-bed pressure swing adsorption process using zeolite 5A”, Industrial & Engineering Chemistry Research, Vol. 36, No. 7, 1997, pp. 2789-2798.

[https://doi.org/10.1021/ie960728h]

-

Y. Park, J. H. Kang, D. K. Moon, Y. S. Jo, and C. H. Lee, “Parallel and series multi-bed pressure swing adsorption processes for H2 recovery from a lean hydrogen mixture”, Chemical Engineering Journal, Vol. 408, 2021, pp. 127299.

[https://doi.org/10.1016/j.cej.2020.127299]