출력 가변형 수소 저온 고체산화물 연료전지용 박막 공기극을 위한 알루미나 보호제의 원자층 증착 사이클 수

2024 The Korean Hydrogen and New Energy Society. All rights reserved.

Abstract

Platinum thin film, widely used as cathode in low-temperature solid oxide fuel cells (LT-SOFCs), needs to provide improved thermal durability. In this study, the activation area specific resistance of half-cell and full-cell configured LT-SOFCs with Pt thin-film cathode protected using 0, 10, 20, and 30 cycles atomic layer-deposited (ALD) alumina was evaluated. Although the resistance tended to increase as the ALD cycle number increased, the lower resistance was provided at 10 cycles. In conclusion, it was confirmed that 10 cycle ALD alumina can thermally protect Pt thin-film cathode for power-variable LT-SOFCs.

Keywords:

Cycle number, Atomic layer deposition, Thin-film cathode, Low-temperature solid oxide fuel cell키워드:

사이클 수, 원자층 증착, 박막 공기극, 저온 고체산화물 연료전지1. 서 론

현재 계속해서 진행 중인 지구온난화와 인간의 활동으로 인하여 증가하는 에너지 소비는 온실가스 다배출 화석연료 기반 에너지 사회로부터 온실가스 저배출 신재생에너지 기반 에너지 사회로 전환의 필요성을 증대시키고 있다. 외부에서 공급되는 연료를 전기/열에너지로 변환하는 연료전지는 화학적 에너지를 추가적인 기계적 에너지 손실 없이 바로 전기화학에너지로 변환할 수 있으며 이러한 작동 특성에 의하여 기존의 내연기관 기반 에너지 변환 장치와 비교하여 높은 효율을 제공하는 장점이 있다. 다양한 연료전지의 유형 중 고체산화물 전해질을 사용하는 연료전지인 고체산화물 연료전지는 높은 작동 온도로 인하여 고효율로 전기를 생산할 수 있고 이와 더불어 양질의 폐열을 생산할 수 있는 장점으로 인하여 각광받고 있다. 이러한 장점에도 불구하고 기존 고체산화물 연료전지의 일반적인 운전 온도(800℃ 또는 그 이상)는 매우 높고 이와 관련하여 연료전지 주요 요소의 제작에 활용이 가능한 소재의 선택 범위가 매우 좁으며 시스템의 시동/정지 사이클이 복잡하다는 단점이 있다. 이러한 단점을 극복하기 위해서 고체산화물 연료전지의 작동 온도를 낮춰주기 위한 기술 개발이 요구되고 있으며 전해질의 두께를 줄여 오믹 저항을 감소시키는 것은 고체산화물 연료전지의 작동 온도를 낮출 수 있는 효과적인 방안으로 다수 제안된 바 있다1).

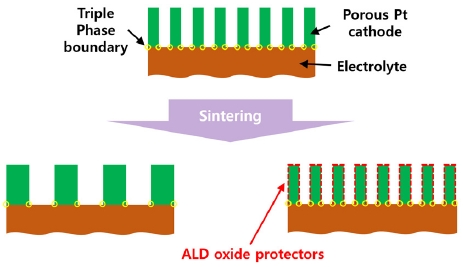

기존 고체산화물 연료전지와 비교하여 수십 또는 수백 배 수준으로 얇은 전해질이 적용된 저온 고체산화물 연료전지가 저온 작동을 통해서도 높은 출력밀도를 생성하기 위하여 박막 전해질과의 스케일 측면 양립성을 고려한 박막 전극의 사용이 고려될 수 있다1). 백금과 같은 금속 촉매는 공기극 분위기에서 열화학적으로 안정하고 더불어 높은 전기전도도와 전기화학적 반응 성질을 제공하는 소재이며 물리적 진공 증착 기법(스퍼터링, 열 증발법 등)을 통하여 다공성 박막의 형태로 간단히 제작될 수 있다. 하지만 이러한 백금 박막 공기극은 고온 운전 환경에서 발생하는 소결 현상으로 인한 다공도 저하로 인하여 성능이 빠르게 낮아지는 약점을 보인다. 이러한 약점을 극복하기 위하여 백금 박막 공기극의 표면을 산화물로 보호하는 시도가 물리적 진공 증착 기법을 통해 시도된 바 있고 소재로는 저온 영역(500℃ 이하)에서도 높은 산소 빈자리(oxygen vacancy)를 보이는 가돌리늄이 도핑된 세리아가 사용된 바 있다. 하지만 이러한 시도는 증착 기법의 특성으로 인하여 단차 피복성(step coverage)이 낮고 대면적 제작이 어려운 한계가 있다1). 이를 보완하기 위하여 단차 피복성이 매우 높고 옹스트롬 단위로 입자의 크기 조절이 가능한 원자층 증착 기법으로 제작된 산화물의 적용이 백금 박막 공기극의 소결 현상을 방지하기 위하여 제안된 바 있다(Fig. 1). 아래는 저온 고체산화물 연료전지용 백금 박막 공기극에 사용된 원자층증착 산화물 보호제의 적용에 관한 주요 연구의 예시이다. Chang 등2)은 스퍼터링을 통해 증착된 200 nm 두께의 백금 박막 공기극을 갖는 나노 다공성 알루미나 기판 지지형 고체산화물 연료전지(500℃ 작동)를 제작하여 미세구조와 전기화학적 성능을 검토한 바 있다. 보호제로 사용된 원자층 증착 이트리아 안정화 지르코니아의 사이클 수는 5가 적합한 것으로 확인되었다. Liu 등3)은 스퍼터링을 통해 증착된 100 nm 두께의 백금 박막 공기극을 갖는 이트리아 안정화 지르코니아 기판 지지형 고체산화물 연료전지(450℃ 작동)를 제작하여 미세구조와 전기화학적 성능을 검토한 바 있다. 보호제로 사용된 원자층 증착 지르코니아의 사이클 수는 10이 적합한 것으로 확인되었다. 그러나 위와 같은 연구들에도 불구하고 원자층 증착 산화물로 보호받는 백금 박막 공기극의 전기화학적 성능이 사이클 수에 어떤 영향을 받는지에 대한 이해도는 상당히 낮다. 원자층 증착 공정의 사이클 수는 비용 측면에서 매우 중요한 요소이며 체계적으로 살펴볼 필요가 있다. 특히 수소를 연료로 평상시 고효율 운전을 하고 고출력 필요시 최대 출력밀도에서의 운전으로 인하여 작동 온도가 상승할 수 있고 연료전지의 분극 성능 특성으로 인하여 제한되는 출력밀도를 저항 감소를 통해 증가시키기 위하여 상승한 작동 온도에서 운전을 수행할 필요가 있다4-7). 따라서 작동 온도에 구애받지 않고 낮은 저항을 제공하도록 원자층 증착 사이클 수의 적절한 결정이 필요하다.

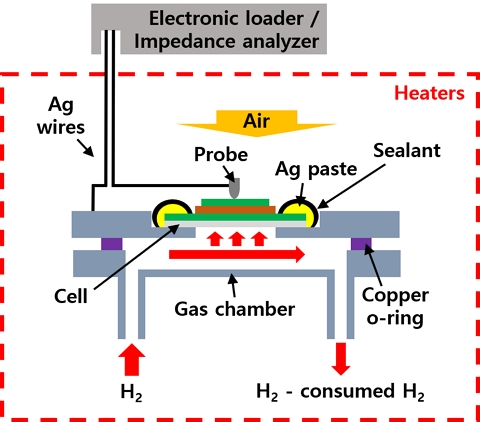

The schematic diagram of low-temperature solid oxide fuel cell (LT-SOFC) with Pt thin-film cathode thermally protected using atomic layer-deposited (ALD) oxides

본 연구에서는 저온 고체산화물 연료전지용 스퍼터링 백금 박막 공기극을 위한 원자층 증착 산화물의 사이클 수가 공기극의 활성화 저항에 어떠한 영향을 미치는지를 살펴보았다. 연구에 적용한 사이클 수는 10, 20, 30이었다. 특히 임피던스 분석 결과는 사이클 수가 증가함에 따라 백금 박막 공기극의 활성화 저항이 증가하는 양상을 보였지만 사이클 수의 정교한 조절을 통하여 상대적으로 낮은 공기극 저항이 생성될 수 있음이 확인되었다.

2. 방 법

백금 박막 공기극을 위한 알루미나 보호제는 4인치 크기 스테이지의 상용 원자층 증착 기법을 활용하여 증착되었다(Atomic-Classic; CN1 Co., Ltd., Hwaseong, Korea). 원자층 증착 알루미나의 합성에 있어 알루미늄의 소스는 trimethylaluminum (TMA, Al[CH3]3), 산소의 소스는 순수가 사용되었다. 5N 순도를 가지는 아르곤 가스는 캐리어/퍼징 가스로 사용되었다. 알루미나 보호제의 원자층 증착 단위 사이클 구성은 TMA 공급 0.5초, 아르곤 퍼징 15초, 순수 공급 1초, 아르곤 퍼징 15초로 이루어졌다. 스테이지의 온도를 233℃로 설정하였을 때 0.12 nm/cycle의 증착률을 보였고 0.5초 이상의 TMA 공급 시 증착률이 거의 같게 유지되었으며 이에 따라 원자층 증착막 성장 특성이 보임을 확인하였다. 알루미나 보호제의 탄소 오염도는 1% 미만으로 매우 낮은 수준이었다.

저온 고체산화물 연료전지 반쪽 셀은 0.5 mm 두께와 가로 10 mm, 세로 10 mm 크기의 단결정 이트리아 안정화 지르코니아 기판을 지지체로 직류 마그네트론 스퍼터링 기법을 통해 양면에 120 nm 두께의 백금 박막 전극을 가지도록 제작되었다. 3인치 크기의 백금 타겟은 100 W 직류 전력으로 인가되었다. 백금 박막 공기극은 다공성 미세구조를 가지기 위하여 50 mTorr 아르곤 분위기에서 증착되었고 타깃 전력 인가 시간을 조절하여 백금 박막 공기극의 두께는 120 nm로 제작하였다. 전체 셀의 연료극으로 사용되는 백금 박막의 두께 또한 120 nm로 제작하였다. 증착된 백금 박막 전극에는 앞서 제작된 원자층 증착 알루미나 보호제를 증착하였으며 이때 백금 박막 전극의 양측에 증착이 이루어질 수 있도록 기판의 하부는 홀더 바닥으로부터 2 mm 간격을 두도록 위치시켰고 상부는 개방시켰다. 원자층 증착 알루미나의 사이클 수는 10, 20, 30으로 설정하였다.

저온 고체산화물 연료전지의 전체 셀 성능평가는 스테인리스강 기반 가스 체임버를 사용하는 공기극 프로브 집전형 테스트 스테이션을 통해 수행되었다(Fig. 2). 전기화학적 성능평가는 임피던스 분석을 통해 수행되었다(VSP-300; BioLogic, Seyssinet-Pariset, France). 연료전지의 공기극 크기는 25 mm2로 설정하였다. 연료의 경우 연료극에는 5N 순도 수소를 공급하였고 공기극에는 대기 중 공기가 수동으로 공급되었다. 분극 곡선의 경우 전압 제어를 통해 개회로전압부터 0.2 V까지 측정하였다. 가열로의 승온 속도는 5℃/min이었다. 저온 고체산화물 연료전지의 성능평가는 알루미나 관에 백금 와이어를 삽입 후 전극 표면을 물리적으로 접촉하여 집전하는 반쪽 셀 테스트 스테이션을 통해 수행되었다. 반쪽 연료전지의 활성 면적(공기극 크기)은 64 mm2로 상하부 모두 동일하였다. 연료는 공기를 모사하여 질소와 산소의 체적 비율이 79:21인 혼합가스를 공급하였다. 전기화학적 성능평가는 임피던스 분석을 통해 수행되었다. 임피던스는 2 MHz-0.1 Hz에서 20 mV 교류신호를 인가하여 측정되었다. 가열로의 승온 속도는 5℃/min이었다.

3. 결과 및 고찰

3.1 백금 박막 공기극 연료전지 출력 특성

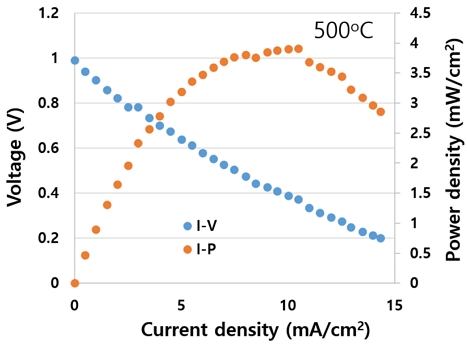

Fig. 3은 백금 박막 공기극이 적용된 저온 고체산화물 연료전지의 분극 성능 곡선을 보여주고 있다8,9). 연료전지의 분극 성능 특성에 따라 특정 전류밀도 이상에서 출력밀도가 감소하는 특성을 보여주고 있다. 연료전지의 최대 출력밀도는 10 mA/cm2에서 3.9 mW/cm2이며 평상시 에너지 효율(연료 소비량 대비 전력 생산량)을 높여주기 위하여 상대적으로 낮은 출력밀도인 최대 출력밀도의 70-80% 수준에서 운전하게 된다. 반면 시스템이 요구하는 출력이 높아지면 전류밀도 증가를 통한 최대 출력밀도 운전이 가능하며 이 경우 연료전지 반응 영역(막-전극 접합체)의 온도는 상승하게 된다. 본 연구에서는 최대 50℃ 온도 상승을 가정하였고 이는 작동 온도의 10% 수준이다.

3.2 원자층 증착 알루미나 보호제 적용 효과

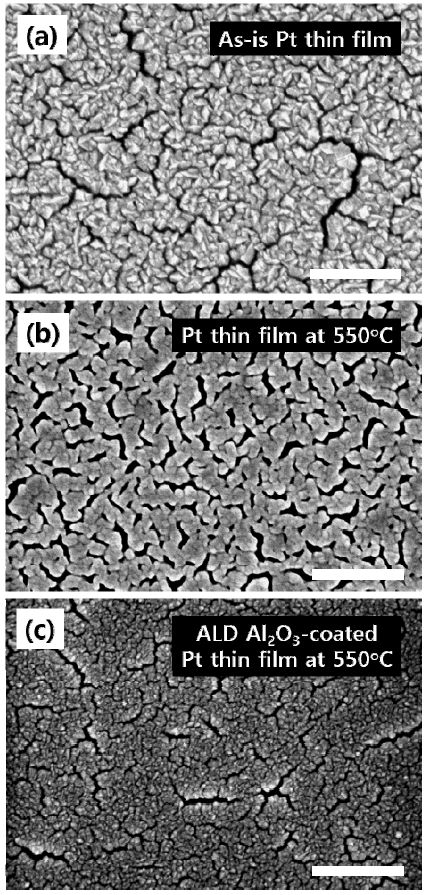

Fig. 4는 백금 박막 공기극, 소결된 백금 박막 공기극, 원자층 증착 알루미나에 의해 보호되는 백금 박막 공기극의 표면 미세구조를 보여주고 있다. 기판으로는 실리콘 산화물이 코팅된 단결정 실리콘 웨이퍼가 사용되었다. Fig. 4(a)에 나타나듯이 소결 전(연료전지 작동 전) 백금 박막 공기극은 매우 미세한 수십 나노미터 폭의 입자들로 이루어져 있다. 하지만 Fig. 4(b)에 나타나듯이 1시간 소결 후 이러한 백금 입자들은 기존보다 몇 배 커진 입자들로 이루어져 있다. 반면 Fig. 4(c)에 나타나듯이 원자층 증착 알루미나에 의해 보호된 백금 입자들은 Fig. 4(a)에서 관찰된 입자들과 거의 유사한 형태를 가지며 소결에 대한 보호 효과가 있음을 미세구조적으로 확인할 수 있다.

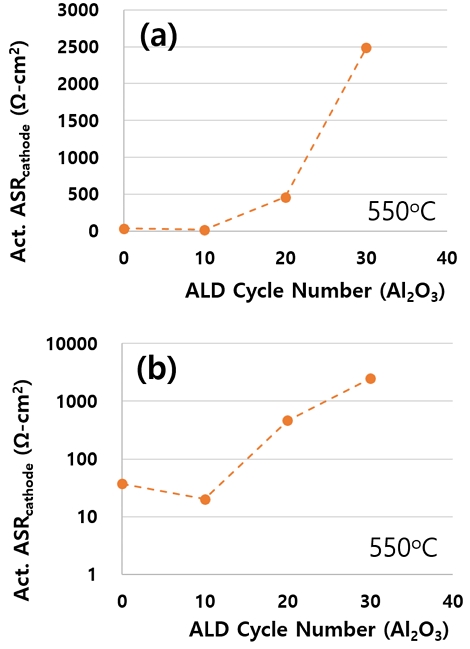

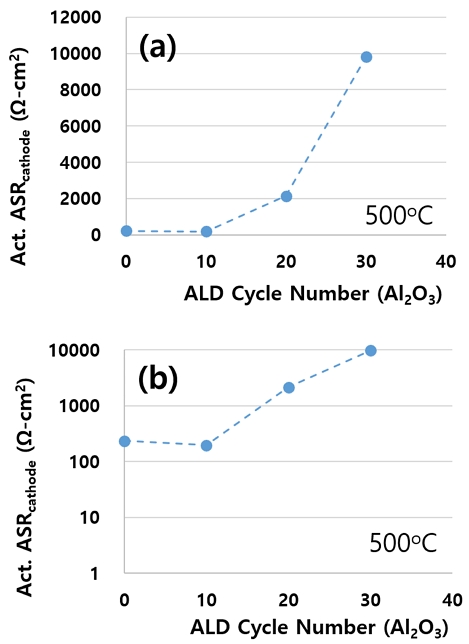

먼저 저온 고체산화물 연료전지의 작동 온도는 500℃로 설정하였다. 원자층 증착 알루미나의 사이클 수가 증가함에 따라 전반적으로 저항이 증가함을 알 수 있다(Fig. 5[a]). 이러한 양상은 보호제로 사용된 알루미나가 공기극 반응에 대하여 비활성 특성을 제공하기 때문에 현상적으로 예측이 가능한 부분이다10,11). 사이클 수 20 이상에서는 활성화 저항이 눈에 띄게 증가하였다. 반면 세로축에 제시된 활성화 저항을 로그 형태로 변환하면(Fig. 5[b]) 사이클 10에서 상대적으로 가장 낮은 저항이 나타남을 알 수 있다. 이는 주어진 작동 온도(500℃)에서 백금 박막 공기극의 소결 현상으로 인한 저항 증가보다 원자층 증착 알루미나에 의한 보호를 통한 저항 감소의 영향이 상대적으로 크다는 것을 보여주고 있다. 다음으로 연료전지의 작동 온도를 550℃로 설정하였다. 500℃에서의 운전 결과와 유사하게 원자층 증착 알루미나의 사이클 수가 증가함에 따라 전반적으로 저항이 증가하였다(Fig. 6[a]). 마찬가지로 사이클 20 이상에서는 눈에 띄게 활성화 저항이 증가함을 알 수 있다. 반면 세로축에 제시된 활성화 저항을 로그 형태로 변환하면(Fig. 6[b]) 사이클 10에서 상대적으로 가장 낮은 저항이 나타남을 확인할 수 있다. 이는 주어진 작동 온도(550℃)에서 백금 박막 공기극의 소결 현상으로 인한 저항 증가보다 원자층 증착 알루미나에 의한 보호를 통한 저항 감소의 영향이 훨씬 크다는 것을 보여주고 있다. 두 가지 작동 온도(500, 550℃)에서 가장 낮은 공기극 저항을 제공하는 원자층 증착 사이클 수는 모두 10이며 이는 전류밀도를 증가시키거나 작동 온도의 상승으로 출력밀도를 증가시키는 출력 가변형 저온 고체산화물 연료전지용 백금 박막 공기극에 적절한 사이클 수로 판단된다.

(a, b) The activation area specific resistance (ASR) of LT-SOFCs with Pt thin-film cathodes coated without and with 10, 20, and 30 cycles ALD Al2O3 (500℃)

4. 결 론

본 연구에서는 원자층 증착 알루미나에 의하여 열적으로 보호되는 백금 박막 공기극을 갖는 저온 고체산화물 연료전지의 원자층 증착 사이클 수에 따른 소결 내구성을 평가하기 위하여 500℃와 550℃에서의 공기극 활성화 저항의 변화를 측정하였다. 공기극 활성화 저항은 사이클 수가 증가함에 따라 전반적으로 증가하는 양상을 보여주었다. 반면 원자층 증착 사이클 수의 정교한 조절을 통해 특정 사이클에서 소결 내구성의 개선 효과가 상대적으로 크게 나타남을 확인하였다. 이를 요약하면 다음과 같다.

1) 원자층 증착 알루미나가 코팅된 백금 박막 공기극의 표면 미세구조는 550℃의 작동에서도 거의 변화를 보이지 않았다.

2) 원자층 증착 알루미나의 사이클 수 증가는 작동 온도 500℃와 550℃ 모두에서 전반적으로 저항을 증가시켰다.

3) 반면 원자층 증착 알루미나의 사이클 수의 정교한 조절을 통해 500℃와 550℃ 모두 사이클 수 10에서 가장 낮은 공기극 저항을 생성하였다. 이는 출력 가변형 수소 저온 고체산화물 연료전지용 백금 박막 공기극을 위한 원자층 증착 알루미나의 보호제 제작 시 적절한 사이클 수로 판단된다.

Acknowledgments

본 연구는 한국건설기술연구원 내부 사업(No. 20240329)의 지원을 통해 수행되었습니다.

References

-

Y. H. Lee, I. Chang, G. Y. Cho, J. Park, W. Yu, W. H. Tanveer, and S. W. Cha, “Thin film solid oxide fuel cells operating below 600℃: a review”, International Journal of Precision Engineering and Manufacturing-Green Technology, Vol. 5, 2018, pp. 441-453.

[https://doi.org/10.1007/s40684-018-0047-0]

-

I. Chang, S. Ji, J. Park, M. H. Lee, and S. W. Cha, “Ultrathin YSZ cating on Pt cathode for high thermal stability and enhanced oxygen reduction reaction activity”, Advanced Energy Materials, Vol. 5, No. 10. 2015, pp. 1402251.

[https://doi.org/10.1002/aenm.201402251]

-

K. Y. Liu, L. Fan, C. C. Yu, and P. C. Su, “Thermal stability and performance enhancement of nano-porous platinum cathode in solid oxide fuel cells by nanoscale ZrO2 capping”, Electrochemistry Communications, Vol. 56, 2015, pp. 65-69.

[https://doi.org/10.1016/j.elecom.2015.04.008]

-

M. Ozdogan, L. Namli, and A. Durmus, “Numerical investigation of effects of working conditions on performance of PEM fuel cell”, Journal of Thermal Engineering, Vol. 5, No. 1, 2019, pp. 14-24.

[https://doi.org/10.18186/thermal.507919]

-

T. Lochner, R. M. Kluge, J. Fichtner, H. A. El-Sayed, B. Garlyyev, and A. S. Bandarenka, “Temperature effects in polymer electrolyte membrane fuel cells”, ChemElectroChem, Vol. 7, No. 17, 2020, pp. 3545-3568.

[https://doi.org/10.1002/celc.202000588]

-

M. A. Salam, S. Habib, P. Arefin, K. Ahmed, S. Uddin, T. Hossain, and N. Papri, “Effect of temperature on the performance factors and durability of proton exchange membrane of hydrogen fuel cell: a narrative review”, Material Science Research India, Vol. 17, No. 2. 2020, pp. 179-191.

[https://doi.org/10.13005/msri/170210]

-

P. Wnuk, R. Jurczakowski, and A. Lewera, “Electrochemical characterization of low-temperature direct ethanol fuel cells using direct and alternate current methods”, Electrocatalysis, Vol. 11, 2020, pp. 121-132.

[https://doi.org/10.1007/s12678-019-00559-w]

-

S. Ji, “Initial performance degradation of hydrogen-fueled ceramic fuel cell with plasma-enhanced atomic layer-deposited ultra-thin electrolyte”, Journal of Hydrogen and New Energy, Vol. 32, No. 5, 2021, pp. 340-346.

[https://doi.org/10.7316/KHNES.2021.32.5.340]

-

S. Ji, “A study on the initial performance degradation of hydrogen-fueled ceramic fuel cell with atomic layer-deposited thin-film electrolyte”, Journal of Hydrogen and New Energy, Vol. 32, No. 5, 2021, pp. 410-416.

[https://doi.org/10.7316/KHNES.2021.32.5.410]

-

S. Ji and W. H. Tanveer, “Thickness determination of porous Pt cathode thin film capped by atomic layer-deposited alumina for low-temperature solid oxide fuel cells”, Applied Surface Science, Vol. 514, 2020, pp. 145931.

[https://doi.org/10.1016/j.apsusc.2020.145931]

-

J. Seo, N. Tsvetkov, S. J. Jeong, Y. Yoo, S. Ji, J. H. Kim, J. K. Kang, and W. C. Jung, “Gas-permeable inorganic shell improves the coking stability and electrochemical reactivity of pt toward methane oxidation”, ACS Applied Materials & Interfaces, Vol. 12, No. 4, 2020, pp. 4405–4413.

[https://doi.org/10.1021/acsami.9b16410]