알칼라인 수전해 설비의 비상정지 안전운전 매뉴얼 개발 연구

2024 The Korean Hydrogen and New Energy Society. All rights reserved.

Abstract

As the hydrogen economy receives attention, much research has been conducted on water electrolysis that can produce green hydrogen. After investigating the various risk factors that exist in the alkaline water electrolysis process through hazard and operability study and job safety analysis, which are risk assessments, measures to ensure safety were prepared and made into a manual. Possible risks that could occur during various emergency stop situations and operations were identified, and leakage of potassium hydroxide (KOH) and hydrogen used as electrolyte appeared to be the main risk. If you utilize a risk assessment for the relevant equipment when writing a manual, you will be able to prepare work procedures that substantially reduce risk factors.

Keywords:

Hydrogen economy, Emergency stop, Alkaline water electrolysis, Risk assessment, Hazard and operability study, Job safety analysis키워드:

수소경제, 비상정지, 알칼라인 수전해, 위험성 평가, 위험운전 분석, 작업안전 분석1. 서 론

1.1 연구 배경

산업화 이후 탄소 중심의 연료들을 주로 사용하게 됨에 따라 환경오염, CO2 배출, 에너지 자원의 수급 불안, 미세먼지 과다 배출 등의 다양한 문제점들이 발생하고 있다. 이러한 문제점들 때문에 기후 변화가 일어나게 되고 이를 해결하기 위하여 국제사회는 1997년 교토의정서, 2015년 파리협정 등을 체결하였다. 이후 2050년까지 CO2 배출을 최대한 줄이고 배출되는 CO2는 흡수 및 제거를 통해 배출량을 0으로 만드는 탄소중립을 달성해야 한다고 기후 변화에 관한 정부 협의체(Intergovernmental Panel on Climate Change, IPCC)에서 권고하였다1).

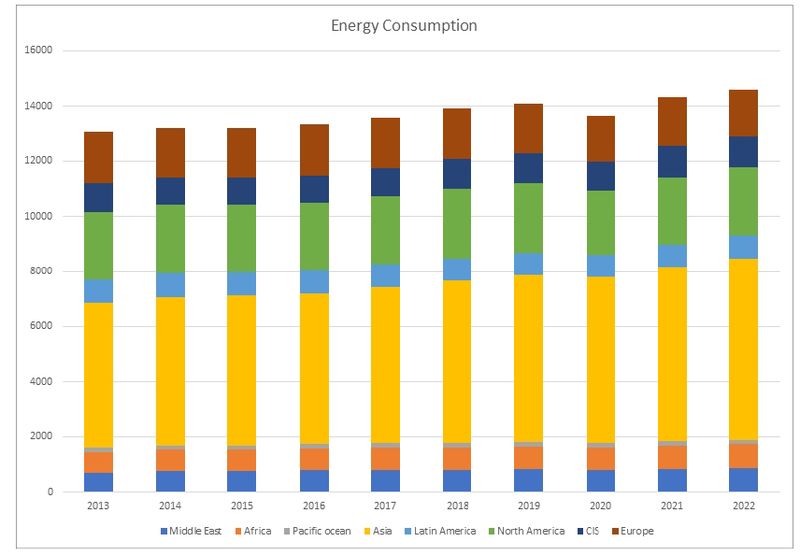

Fig. 1은 10년간의 에너지 소비량을 지역별로 나눈 그래프이다. 그래프에서 볼 수 있듯이 전 세계적으로 에너지 수요는 지속해서 증가해 왔으며 이에 따라 연료 사용량도 증가하였다.

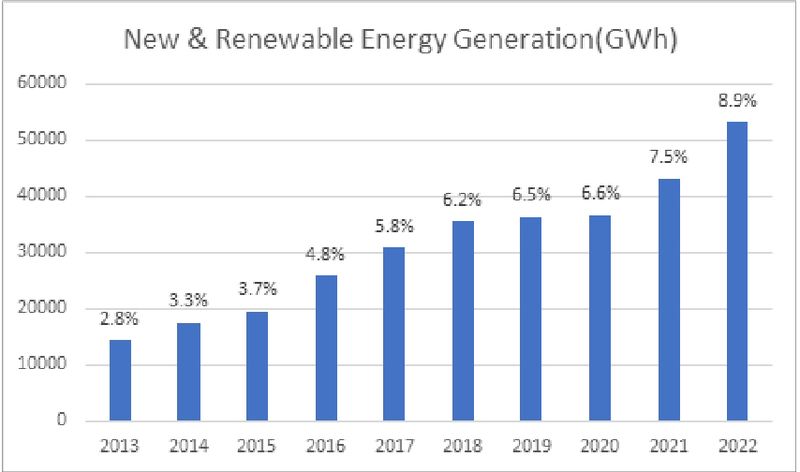

신재생에너지의 에너지 발전량 및 비중은 Fig. 2와 같이 2013년도부터 2022년까지 지속적으로 증가하였다. 2022년 신재생에너지 발전량은 53,182 GWh이고 전체 발전량의 8.9%를 차지하지만 여전히 석탄을 이용한 발전량이 193,231 GWh, 비중은 32.5%로 가장 큰 비율을 차지하였다. 따라서 석유, 석탄, 가스 등의 탄소자원을 중심으로 발전하고 대기오염 물질(CO2, NOx, SOx) 및 온실가스를 배출하는 탄소경제에서 수소를 주로 사용하며 온실가스 배출이 적어 친환경적인 수소경제로의 전환이 주목받고 있다2). 수소를 생산하는 과정에서 이산화탄소의 배출 없이 생산된 그린수소(green hydrogen)를 생산하는 것이 궁극적인 목표이다. 다양한 수전해 방법 중 알칼라인 수전해는 타 수전해 방법들보다 연구된 기간이 길고 다양한 프로젝트 및 실증이 진행되었으며 이는 현재도 진행 중이다3,4).

연구에 활용된 수전해 설비는 재생에너지로부터 에너지를 공급받아 전기를 생산하는 설비로 그린수소를 생산할 수 있다. 수전해 공정에는 다양한 위험요인이 존재하기 때문에 이를 파악하고 예방 및 대처하는 것이 중요하다. 현재 KGS CODE AH271에 비상정지해야 하는 상황이 법적으로 정해져 있으나 일반적인 내용으로 구성되어 있어 설비, 장치별로 구체적인 방안이 필요하다. 따라서 정성적 위험성 평가인 hazard and operability study (HAZOP)를 통해 공정상 위험성 및 비상정지 상황을 도출하고 job safety analysis (JSA)를 통해 인적 오류로 발생 가능한 유해, 위험 요인을 도출하였다. 그리고 도출한 위험성에 대하여 안전성을 확보할 수 있는 대응 방안을 마련하여 수전해 설비에 대한 비상정지 안전운전 매뉴얼 개발에 대해 연구하였다.

1.2 알칼라인 수전해

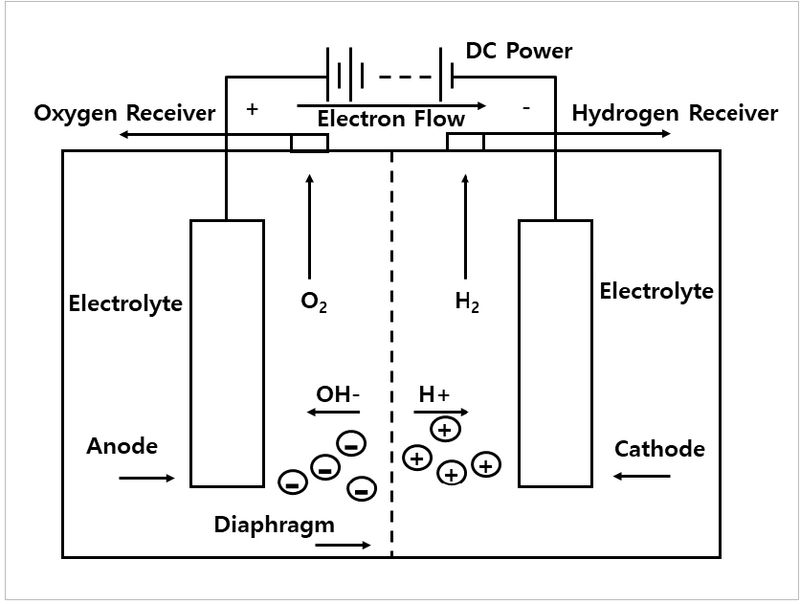

알칼라인 수전해는 Fig. 3과 같이 양극, 음극, 전원 공급 장치 및 전해질로 구성된다. 전기 밸런스를 유지하기 위해 직류가 인가되고 음극 단자에서 전자가 흐른다. 전자가 수소 이온에 의해 소비되며 수소를 형성하는 음극으로 공급된다. 전하의 균형을 유지하기 위해 수산화 이온은 전해질 용액을 통해 양극으로 이동하며 여기서 수산화 이온은 전자를 방출하고 이 전자는 direct current의 양극 단자로 돌아간다. 용액의 전도도를 높이기 위해 일반적으로 이동도가 높은 이온으로 구성된 전해질이 전해조에 사용된다5). 수산화칼륨은 산성 전해질로 인한 부식 피해를 방지하기 위하여 수전해에 가장 일반적으로 사용된다6). 전극 재료로는 니켈이 가장 많이 사용되는데 니켈은 높은 활성도와 가용성 및 비용이 저렴하다는 장점이 있다7). 전기분해 과정에서 수소 이온은 음극 쪽으로 이동하고 수산화 이온은 양극 쪽으로 이동한다. 분리막과 수소 산소 라인을 통해 각각 음극과 양극에서 형성되는 수소와 산소를 수집할 수 있다.

2. 위험성 평가

2.1 평가 설비

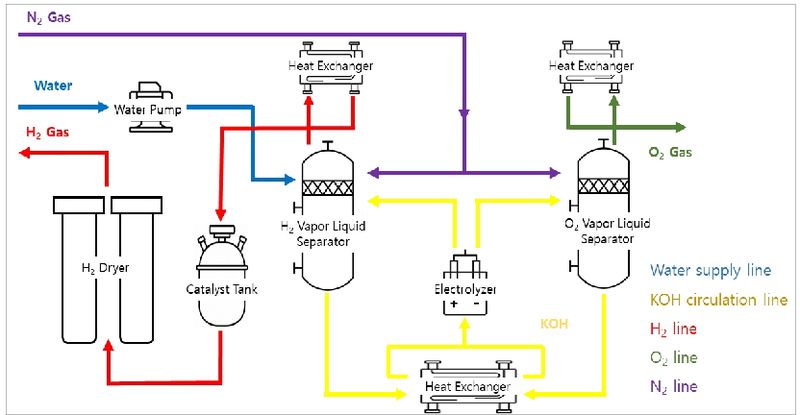

위험성 평가에 사용된 설비의 process flow diagram은 Fig. 4와 같다. 공정을 살펴보면 물은 정제된 후 펌프를 통해 공급되고 재생에너지로부터 에너지를 공급받아 전해조에서 전해액(KOH)이 순환하며 전기분해가 이루어진다. 전해액은 전기분해 과정에서 발생하는 열 때문에 열교환기를 거쳐 순환된다. 생성된 수소는 기액 분리기, 열교환기, 촉매 탱크, 드라이어를 통해 수분 및 불순물을 제거하여 고순도의 수소로 제조된다. 생성된 산소는 현재 공기 중으로 방출되고 있다. 질소가스는 설비 이상 시 전후단의 안전밸브가 차단되고 질소가스로 설비 내부를 퍼지하여 안전성을 확보하는 데 사용된다.

2.2 HAZOP

정성적 위험성 평가 기법 중 하나인 HAZOP은 설비 내 존재하는 위험이나 발생할 수 있는 성능 저하 등 미칠 수 있는 영향을 평가하기 위해 설계도 및 공정을 체계적으로 검토하는 것을 말한다. 평가 시 guide word (more, less, none 등)와 process parameter (flow, pressure, temperature)를 조합하여 이탈 상태를 도출해 각각의 이탈 상태마다 원인과 결과를 찾고 이에 대한 안전 조치 및 안전성을 확보할 수 있는 추가적인 방안을 마련한다. 이후 Table 1의 빈도와 강도를 조합하여 Table 2와 같이 위험등급을 매긴 뒤 위험등급별 현 상태 작업 계속 가능, 위험 감소 활동 실시, 즉시 작업 중지 등의 조치를 취한다.

HAZOP은 대상 설비의 운전, 설비, 설계, 설치 등 각 분야의 담당자들과 위험성 평가 전문가들이 모여 평가단을 구성하고 설비 및 현장을 확인하고 도면을 함께 검토하며 난상토론 방식으로 위험성 평가를 진행한다.

Node는 Fig. 4에서도 볼 수 있듯이 water supply line, KOH circulation line, H2 line, O2 line, N2 line 총 5개로 나누어 위험성 평가를 진행하였다. 평가에서 나온 내용 중 일부를 Table 3에 나타냈다. 위험성 평가 결과 총 147개의 유해 위험 요인이 도출되었고 개선 권고 사항은 39개가 도출되었다. 위험등급 중 가장 높은 등급은 3등급이며 5개(3%)의 시나리오가 3등급이 책정되었다. 설비 특성상 주로 수소의 누출로 인한 폭발성 분위기 형성과 전해액 누출로 인한 인명 및 환경 피해가 주요 위험 요인으로 도출되었다. 따라서 수소의 누출을 방지하기 위해 수소감지기, 수소 누출 감지 테이프, 일일 점검 등 다양한 대책을 마련하였다. 또한 전해액 누출로 인한 피해를 예방하기 위하여 작업자는 보호복, 마스크 등의 개인 보호구를 착용하도록 하였고 안전 작업 절차를 마련하여 작업 시 높은 안전성을 확보하도록 하였다. 이후 HAZOP을 통해 찾은 다양한 유해 위험 요인 중 설비가 비상정지해야 하는 시나리오들을 도출하고 이를 매뉴얼화하여 설비 및 작업자의 안전을 확보하였다.

2.3 JSA

JSA는 특정한 작업에 대하여 단계별로 나누어 단계별 작업 수행 과정에서 발생할 수 있는 유해 위험 요인을 파악하고 해당 작업을 안전하게 수행할 수 있도록 대응 방안을 마련하는 과정이다. 산업 현장에서 인적 오류로 인한 사고가 자주 발생하고 있고 사고 요인을 알아내는 데 JSA가 많이 활용되고 있다. JSA는 위험한 작업에 대하여 안전하게 작업할 방법을 아는 데도 효과적이며 좋지 않은 작업 관행도 파악할 수 있다. 평가는 작업 분류, 위험 요인 파악, 위험성 평가, 위험등급 결정, 위험 관리 계획 수립, 계획 적합성 검토 및 이행, 위험성 재평가 순으로 진행되며 재평가 시 고위험등급은 다시 위험 관리 계획 수립을 진행하며 위험등급 결정 및 재평가 단계에서 저위험등급은 현재 관리 상태를 유지하도록 한다. 위험등급 결정 시 Table 1과 Table 2를 참고하여 등급을 결정한다8,9).

JSA는 위험성 평가 전문가들과 대상 설비의 운전, 설계, 설비 등 각 분야의 담당자들이 함께 모여 진행하였다. 난상토론 방식으로 진행되었으며 평가 도면 및 작업 절차서를 참고하여 위험성 평가를 진행하였다.

Job list는 총 7개로 나누었으며 각 job list별로 세부 작업 단계도 총 59가지로 분류하여 발생 가능한 위험성 및 인적 오류를 도출하였다. Job list 1은 초기세팅으로 설치 공사 완료 후 수전해 설비의 각 유닛별 작동 상태 확인 및 정상 운전이 가능한지 확인하는 작업이다. Job list 2는 플러싱 작업으로 blance of plant (BOP) 및 배관 등의 내부 잔류가스(공기, 수분 등)의 치환 및 이물질을 배출하는 작업이다. Job list 3은 압력시험(초기 세팅)으로 초기 세팅 시 BOP 및 배관 등의 내부 기밀 상태를 시험하고 누출 여부를 확인한다. Job list 4는 전해액 충전 작업으로 전해조에 전해액을 충전하고 순환 펌프의 가동 상태를 확인하여 전해액이 잘 순환하는지 점검한다. 전해액이 부족한 경우 추가 보충 작업도 포함된다. Job list 5는 최초 시운전으로 설비에 전기를 공급하고 전해조가 기동하는 것을 확인해 수소를 생산하고 정제가 잘 이루어지는지 확인한다. Job list 6은 정상 운전(재가동)으로 정상 가동을 통해 수소의 생산 상태를 확인하고 운전정지 후 재가동되었을 때 또한 포함된다. Job list 7은 전해액 누출 시 비상정지 작업으로 설비 비상정지, 중화 처리, 유지 보수 후 점검 작업 등 비상 대응하는 작업 단계이다.

각 job list별로 유해 위험 요인을 찾고 이에 대응할 수 있는 대책/안전 방법을 도출하여 결과의 일부를 Table 4에 나타냈다. 위험성 평가 결과로 유해 위험요인은 총 127개가 도출되었으며 위험 및 작업에 대하여 책정한 위험등급 중 3등급은 총 8개로 전체 위험등급 중 8%에 해당하였다. 알칼라인 수전해 설비의 특성상 전해액 누출에 대한 작업자의 상해가 주요 위험 요인으로 도출되었다. 각종 위험 요인에 대한 안전 작업 방법들은 총 198개를 찾았다. 이후 JSA 결과를 기반으로 매뉴얼을 작성하여 작업 수행 과정에서 안전성을 확보하였다.

3. 비상정지 안전운전 매뉴얼 개발

Fig. 5는 개발된 수전해 설비 안전운전 매뉴얼의 표준 모델이다

3.1 비상정지 안전운전 절차

우선 KGS CODE AH271에서 정의하고 있는 비상정지 상황에 대하여 설비 내 구비되어 있는 대응 설비들을 항목별로 정리하여 매뉴얼화하였다. 전압, 온도, 전류, 유량, 농도 등 다양한 변수가 존재하기 때문에 각 변수에 대한 이상값을 감지할 수 있는 설비들을 찾고 세팅값과 유형(alarm, shutdown 등)도 함께 작성하였다.

추가로 정의되어 있는 비상정지 상황들은 셀, 스택의 공급 전압에 이상이 생겼을 경우, 수용액 수위가 현저하게 높거나 낮은 경우, 수전해 설비 안의 온도가 현저하게 상승 또는 저하되는 경우 등과 같이 각 장치 설비별로 구체적인 상황에서 대안이 마련되어 있지 않다. 따라서 설비의 특성을 고려한 비상정지 상황이 필요하고 이를 안전하게 제어하고 관리할 수 있는 대책들이 필요하다. 앞서 수행한 위험성 평가인 HAZOP을 토대로 해당 수전해 설비에서 발생 가능한 비상정지해야 하는 상황과 이에 대한 대책 및 대응 방안들을 찾아보았다.

HAZOP을 통해 도출한 비상정지 상황을 일반적인 상황, 화재 및 폭발, 수소 누출, 전해액(KOH) 관련으로 총 4가지 카테고리로 나누어 분류하였다.

일반적인 상항에서는 밸브의 열림/닫힘 실패로 정상적인 공정이 이루어질 수 없으므로 운전 매뉴얼 수립 및 작업 절차서 반영이 이루어져야 한다. 또한 열교환기, 기액분리기, 펌프 등 다양한 설비의 오작동으로 설비 내 과압, 수소/산소 혼합 농도 증가 등의 위험성이 있으므로 설비의 일일 점검, 정기 교체, 체크리스트 확인 등으로 대책을 마련하였다.

화재 및 폭발에서는 외부 화재, 수소가스 전해액 순환라인 유입, vent 중 역화 등으로 인해 화재 폭발이 우려되므로 비상 조치 계획 수립, 시스템 내 온도감지 shutdown 로직, 각종 계측기, 정전기 방지링 등 안전하게 작업하는 방안을 찾아보았다. 또한 공기와 수소의 혼합, 수소 중 산소 농도 과잉 등으로도 폭발할 수 있으므로 산소측정기, 체크밸브 등의 대응 방안을 마련하였다.

수소 누출 상황에서는 설비 파손 및 밸브, 배관 연결부, 방출라인 밸브 닫힘 실패로 수소 누출이 일어날 수 있으므로 압력 센서, 수소감지기 등의 계측기 및 환기 장치를 설치하는 대응 방안을 찾았다.

전해액과 관련된 사항으로 밸브 닫힘 실패, 밸브, 배관 연결부 leak 등의 전해액으로 인한 인명 피해가 우려되기 때문에 작업자 개인 보호구 착용, 누출 방지 키트 구비, 전해액 중화 처리 및 유출 방지, 비상 조치 계획 수립 등을 대책으로 마련하였다. 전해액 농도 저하로 전해조의 전압 상승 및 효율 저하 시 비상정지가 일어나기 때문에 전해액 교체 시 작업 절차 수립 및 작업자 개인 보호구 착용을 권고하였다. 전해액이 부식성이 있으므로 pressure safety valve (PSV) 성능 저하 및 씰 부식이 우려되므로 PSV 전단 파열 판 설치, PSV 배출 용량 계산 및 설계 반영, 내부식성 검토 등을 대응 방안으로 도출하였다.

3.2 안전 작업 절차

앞서 수행한 위험성 평가인 JSA를 토대로 작성하였으며 작업 단계는 7단계로 나누고 작업 단계별로 세부 작업 단계를 59단계로 분류하여 세분화하였다. 작업 단계별로 개인 보호구, 수소감지기 등 필요한 장비와 material safety data sheet, piping and instrumentation diagram 등의 자료를 명시하였다. 세부 작업 단계별로 안전 작업 방법을 작성하고 작업 사진을 첨부하여 위험성으로부터 작업자를 보호하도록 하였다. 추가로 알칼라인 수전해 설비의 특성상 전해액의 유해성이 존재하므로 전해액 누출 시 설비의 비상정지와 대응하는 절차를 마련하여 피해를 방지 및 최소화할 수 있도록 하였다.

3.3 비상 조치 대응

잠재적인 안전, 보건상 발생 가능한 비상 사태에 대비하고 사고 발생 시 신속하고 능동적으로 대응하여 인적, 재산적 손실을 최소화하려는 목적으로 작성하였다. 사고 발생 시 진행 단계별 수행해야 하는 부서와 업무를 정의하는 대응 지침을 마련하였다. 비상 연락망, 사고 보고 체계를 마련하여 사고 발생 개요 및 피해 상황, 사고 조치 및 전망 등 주요 사항을 빠르게 보고할 수 있도록 하였다.

생산 시설에서 발생 가능한 사고를 Table 5와 같이 유형별로 분류하였다. 이후 각 분류별 발생할 수 있는 사고 상황을 정하여 상황별 사고 단계를 예방, 대응, 복구 3단계로 나누었다. 그리고 단계별로 안전관리자, 책임자, 관리원 등 직무별 역할을 기술하였다. 또한 시설 내 사고 수습 과정에서 작업자를 보호하는 데 필요한 장비들을 리스트화 하고 필요한 분야와 각 장비의 특징을 작성하였다. 이를 통해 사고 발생 시 필요한 장비와 사용 방법을 작업자가 인지할 수 있도록 하였다.

화재, 폭발 사고, 가스 누출 사고 등 발생 가능한 사고 유형을 정하여 유형별로 시나리오를 작성하였다. 재해 발생부터 시작하여 종료까지 관계 부서, 대외기관, 대응 시나리오, 확인 및 준비 사항 등을 통해 다양한 유해, 위험 요인들에 대한 대응 방안을 마련하고 추가적인 피해가 발생하지 않도록 필요한 조치 사항을 마련하였다.

4. 결 론

본 연구에서는 수전해 설비에 존재하는 다양한 위험성들을 파악하여 대응하기 위해 위험성 평가 HAZOP을 통해 설비가 비상정지해야 하는 상황들을 도출하였으며 각 상황에 따른 대응 가능한 안전 장치들을 찾아 작동 조건들을 확인하고 매뉴얼화하여 작성하였다. 또한 JSA를 통해 알칼라인 수전해 설비의 특성에 따른 다양한 위험성을 찾고 작업자의 행동 요령을 연구하여 매뉴얼에 추가하였다. 다양한 분야에서의 비상 사고별 대응 시나리오를 설립하고 사고 발생 시 신속하게 대처하여 추가적인 안정성을 확보하였다. 작업 및 사고 처리 시 작업자를 보호할 수 있는 보호구에 대한 설명 및 구비 현황을 매뉴얼에 기술하였다.

비상정지 및 유지 보수를 위한 매뉴얼 작성 시 해당 설비의 위험성 평가를 적용하는 것을 통해 실질적 위험 요인을 감소시킨 작업 절차 마련이 가능할 것으로 보인다. 현재 작성된 매뉴얼의 경우 실제 운영 상태를 반영하여 추가로 업데이트될 예정이며 표준 안전관리규정과 연계하여 표준 안전관리 매뉴얼의 개발이 이루어져야 할 것으로 보인다.

Acknowledgments

본 연구는 에너지기술평가원 신재생에너지핵심기술사업(20203030040030)에 의하여 연구되었음에 감사드립니다.

References

- J. H. Jung, “Safety analysis and evaluation of alkaline water electrolyzers coupled with the renewable energy sources [Master's thesis]”, Seoul: Seoul National University of Science and Technology, 2023.

- M. M. Rashid, M. K. Al Mesfer, H. Naseem, and M. Danish, “Hydrogen production by water electrolysis: a review of alkaline water electrolysis, PEM water electrolysis and high temperature water electrolysis”, International Journal of Engineering and Advanced Technology, Vol. 4, No. 3, 2015, pp. 80-94. Retrieved from https://www.ijeat.org/wp-content/uploads/papers/v4i3/C3749024315.pdf, .

-

A. L. Santos, M. Cebola, and D. M. F. Santos, “Towards the hydrogen economy - a review of the parameters that influence the efficiency of alkaline water electrolyzers”, Energies, Vol. 14, No. 11, 2021, pp. 3193.

[https://doi.org/10.3390/en14113193]

-

J. Brauns and T. Turek, “Alkaline water electrolysis powered by renewable energy: a review”, Processes, Vol. 8, No. 2, 2020, pp. 248.

[https://doi.org/10.3390/pr8020248]

-

K. B. Oldham and J. C. Myland, “Fundamentals of electrochemical science”, 1st ed, Academic Press, USA, 1993.

[https://doi.org/10.1016/C2009-0-21301-8]

-

R. L. LeRoy, “Industrial water electrolysis: present and future”, International Journal of Hydrogen Energy, Vol. 8, No. 6, 1983, pp. 401-417.

[https://doi.org/10.1016/0360-3199(83)90162-3]

-

M. B. I. Janjua and R. L. Le Roy, “Electrocatalyst performance in industrial water electrolysers”, International Journal of Hydrogen Energy, Vol. 10, No. 1, 1985, pp. 11-19.

[https://doi.org/10.1016/0360-3199(85)90130-2]

-

D. H. Seo, T. H. Kim, K.W. Rhie, S. C. Hong, and H. K. Kim, “A Study on the safety job procedures for alkaline water electrolysis facilities based on renewable energy”, Journal of the Korean Institute of Gas, Vol. 28, No. 1, 2024, pp. 27-34.

[https://doi.org/10.7842/kigas.2024.28.1.27]

- I. Yoon, S. Oh, S. Choi, H. Son, and J. Seo, “Development of hazard inventory system for effective job safety analysis”, The Korean Institute of Gas Academic Conference Papers, 2010, pp. 73-76. Retrieved from https://www.dbpia.co.kr/journal/articleDetail?nodeId=NODE02211253, .