컨테이너 패키지형 그린수소 수전해 생산 시스템의 수소 누출 특성에 관한 환기 성능 연구

2024 The Korean Hydrogen and New Energy Society. All rights reserved.

Abstract

The container package type sealed water electrolysis production system installs mechanical balance of plant and electrical balance of plant as an integrated unit to enable independent operation within the package module. The auxiliary equipment required to operate the water electrolysis system must be integrated to reduce the installation area and shorten the installation time. At this time, as leak risk factors are placed in a dense space, when a hydrogen gas leak accident occurs, it can have a mutual influence on other adjacent facilities, so it contains various risk factors. In this study, when a gas leak occurs in a container packaged water electrolysis system, possible sources of leakage in the system according to the KS C IEC 60079-10-1:2015 and KGS GC101 standards were identified, and the leak rate and leak characteristics were calculated. did. The hazardous area and its range were calculated according to ventilation and dilution characteristics. In order to optimize ventilation characteristics, design of experiment was used to analyze the influence to evaluate the adequacy of ventilation, and overseas ventilation standards were analyzed and compared. In addition, the optimal ventilation structure and characteristics of the container packaged water electrolysis system were presented according to the results of the experimental design method.

Keywords:

Hydrogen, Design of experiment, Ventilation performance, Diffusion control, Container package키워드:

수소, 실험 계획법, 환기 성능, 확산 제어, 컨테이너 패키지1. 서 론

현재 인류는 환경 문제와 에너지 문제라는 이중의 위기에 직면해 있다. 이러한 문제에 대응하고 지속 가능한 발전을 추구하기 위해 전 세계는 다양한 산업 정책과 대안을 모색하고 있다. 이 가운데 탄소 중립을 달성하는 것은 기후 변화를 1.5℃ 이내로 제한하여 극단적인 기후 변화의 영향을 최소화하기 위한 공동의 목표로 부상하고 있다. 이러한 맥락에서 수소 경제의 중요성이 부각되고 있다. 수소는 다양한 분야에서 화석 연료의 대체재 및 청정 에너지원으로 활용될 수 있다. 따라서 환경 및 에너지 문제에 대응하고 저성장 문제를 극복하기 위해 저탄소 녹색 성장은 필수적이며 수소 경제는 이를 달성하기 위한 핵심 정책 대안으로 전 세계적으로 주목받고 있다.

수소는 청정 에너지원으로 환경 문제 해결과 에너지 전환에 있어 핵심적인 역할을 할 수 있다. 그러나 수소의 높은 폭발성 때문에 안전한 사용이 필수적이다. 수소는 무색, 무취의 가스로 낮은 점화 에너지(0.02 mJ), 넓은 폭발 한계(약 4-75 vol%)와 높은 확산 속도 등의 폭발성 특성을 가지고 있다.

수소 가스(H2)는 비독성 가스이지만 공기 중에서 공간을 차지할 때 점화원과 함께 폭발성 분위기가 존재할 수 있는 가스이다. 화재 연소가 일어나기 위해서는 위험 물질이나 연료(인화성 가스, 증기 또는 분진), 산화제(대기 중의 산소), 발화원(열, 불꽃)의 3가지 요소가 동시에 존재해야 한다. 가스/공기 혼합물이 특정 한계 내에 존재하고 점화원이 충분한 에너지를 보유하면 폭발이 일어나게 된다. 현장에서 사용되는 방폭 기기는 연소 3가지 원소 중 하나를 제거하는 것이 일반적이다. 일부는 3가지 요소가 공존할 수 있는데 점화원의 에너지가 특정 값 이하로 유지되도록 하거나 주변의 폭발성 분위기에 점화되지 않고 견고한 외함 안에서 폭발이 일어나도록 하는 방법을 적용할 수 있다. 이 중 환기는 연료와 산화제의 혼합물을 희석하거나 제거함으로써 폭발 가능성을 크게 줄일 수 있다. 수소 시설에서는 폭발 위험을 최소화하기 위해 적절한 환기 시스템의 설계가 필수적이다. 이는 수소가 누출될 경우 신속하게 가스를 외부로 배출하고 잠재적인 폭발 위험 영역을 줄이는 데 기여한다. 수소 농도가 폭발 한계 내에 도달하지 않도록 지속적인 공기 순환이 이루어지도록 자동 환기 시스템의 도입이 권장되고 수소 감지 센서와 연동되어 수소 농도가 안전 제어 수준을 벗어나거나 누출이 감지될 때 자동 운영 시스템에 알람 또는 트립 신호를 발생하도록 구성된다.

산업안전보건법에 따르면 인화성 물질로 구분되는 수소를 취급하는 곳에서는 KS C IEC 60079-10-1:2015 기준에 따라 폭발 위험 장소의 종과 범위를 설정 및 관리하도록 규정하고 있으며 고압가스안전관리법에서도 수소 취급 설비에 대하여 동일하게 KS 규격 또는 KGS GC1011) 기준을 따르도록 하고 있다.

환기 시스템은 다양한 환경 분야에서 많은 연구가 진행되고 있다. Baek 등2)은 반 밀폐 공간에서 수소가 누출될 경우 가연성 구름이 형성되고 폭연 또는 폭발이 발생하므로 3차원 수치 해석을 통해 지하 주차장 내 수소 가스 누출 시 수소 농도를 분석하였다. 노즐 직경에 따라 급격한 수소 농도의 증가가 관찰되고 기류가 정체된 지하 주차장에서 노즐 주변에서 폭발 하한계(2%) 이상의 수소 농도가 분포되는 연구를 수행하였다. Kim 등3)은 가정용 연료전지 시스템에서 누출과 폭발 위험성에 대해 실제 체임버를 제작하여 실험하였다. 실제 수소를 누출하여 센서의 응답 특성을 확인하였고 이를 전산 해석과 비교하였다. 밀도가 낮아서 가벼운 수소의 특성으로 인하여 누출 시 상향으로 확산되며 상부에 적층됨을 확인하였다. 환기구의 개방과 밀폐가 수소 농도에 영향을 미치고 개방 시 수소 농도 10 cc/s를 누출시켰을 때 초기 폭발 하한치 4%에 도달하여 위험 상태로서 환기와 수소 안전의 중요성을 제시하였다.

Jo4)는 밀폐 공간에서 폭발에 의한 피해를 유발할 수 있는 최소 가스 누출량을 예측하고자 하였다. 지금까지 제시된 모델은 누출된 가연성 가스가 당량비의 균일한 농도의 고립된 가스운을 형성한 다음 일정 부피에서 폭발한 후 등온 팽창과 단열 과정에 의하여 혼합되는 모델이었다. 해당 연구에서는 메탄에 대하여 폭발 피해 정도에 따른 최소 가스 누출량을 제시하였다. Bang과 Lee5)는 지하 복합 발전 플랜트 내에서 메탄 가스 누출 및 확산 거동을 상용 코드인 Fluent (v.17.1; ANSYS, Canonsburg, PA, USA)를 사용해 수치 해석하였다. 파공 크기(10 mm, 20 mm)와 위치(엘보우 부근, 가스터빈 부근)를 변수로 하여 해석을 진행하였으며 파공 크기에 따라 누출 거리가 최대 52.3%, 위치에 따라 최대 34.8% 차이가 발생함을 확인하였다. Oh 등6)은 누출 형태에 따라 연속 누출과 순간 누출로 구분하고 수학적 모델을 사용하여 구분하였다. 확산 모델은 Gaussian 모델을 사용하였다. 연속 누출, 질량 보존, 정상 상태 조건, 바람 단면 방향 및 수직 방향의 농도 분포를 가정하였다. 확산 모델은 Gaussian plume 모델을 이용하였고 대기 상태에 따라 구분할 수 있다. Pasquill-Gifford 확산계수를 활용하여 누출량을 계산하였다.

Kang 등7)은 패키지형 구성 요소를 분석하여 위험요소를 선정하여 위험성 평가를 수행하였다. 피해 범위와 위험 요소별 피해에 대한 영향을 미치는 순위를 목록화하여 피해 범위와 위험 경감 대책을 마련하였다. Kim 등8)은 패키지형 시스템에서 가스 누출이 발생할 경우 환기 구조에 대한 평가를 통하여 환기의 적정성을 평가하고 적합한 환기 구조 및 사례방안을 제시하였다. 또한 해외의 환기 기준 분석도 수행하였다. Kim 등9,10)은 패키지형 수소 충전 시스템의 위험 요인을 분석하고 위험을 최소화할 방안을 모색하고자 하였다. 상용으로 개발된 3D 위험성 평가 해석 프로그램을 이용하여 패키지 충전 시스템 내부에서 발생할 수 있는 최악의 사고 시나리오를 구성하여 시뮬레이션을 수행하고 위험 경감 방안에 대한 효과를 확인하였다. Hwang 등11)은 전산 유체 역학(computational fluid dynamics, CFD) 해석 툴인 FLACS (Gexcon, Bergen, Norway)를 활용하여 패키지형 수소 충전 시스템의 안전성 개선 방안을 도출하였다. 환기구 위치에 따른 환기 성능을 평가하고 내부 화재 및 폭발의 위험성을 분석하였다. 천정부에 환기구를 설치하면 누출 가스를 효과적으로 배출할 수 있으며 화재 발생 시 화염 감지기와 차단 장치의 필요성을 확인하였다. 또한 5분 이내에 적절한 환기가 이루어지면 폭발 위험이 해소될 수 있음을 밝혔다.

이와 같이 수소 생산, 압축, 저장, 운송과 충전 등의 다양한 환경 조건과 시스템에서 수소 누출 시 확산 성능을 예측하기 위해 수많은 모델 및 분석 연구가 수행되고 있지만 패키지 방식의 그린수소 수전해 생산 시스템용으로 설계된 밀폐형 컨테이너 시스템에 관한 연구는 부족하다. 수전해는 물을 전기 분해하여 수소와 산소를 제조하는 기술로 수소 제조 시설은 다양한 환경에 적합한 운송, 설치 및 시공의 요구도에 따라 국내외적으로 모듈식 컨테이너의 선호도가 계속 증가하고 있다. 컨테이너 패키지형 수전해 생산 시스템은 하나의 패키지 모듈 안에 설치되고 설치에 필요한 부대설비들의 집적화를 통하여 설치면적을 줄이며 설치 시간을 단축시킬 수 있다는 장점에도 불구하고 아직 국내에는 수전해 컨테이너 패키지에 대한 안전 기준이 마련되어 있지 않은 실정이다. 누출 위험 요소들이 밀집 공간에 설치되어 누출 사고 시 인접한 다른 설비와 상호 영향성 때문에 다양한 위험 요인을 해소할 필요가 있다. 특히 수소 생산, 압축, 저장과 같은 작동 조건에 관한 운전 특성에 미치는 영향에 대한 연구는 비교적 많이 이루어지지만 누출 특성에 대한 흡배기 환기 특성에 초점을 맞춘 안전성 연구는 아직 부족하다.

본 연구는 GC101 code1)를 적용한 HAC 프로그램(Korea Gas Safety Corporation [KGS], Eumseong, Korea)을 사용하여 각 누출원의 누출률과 누출 등급을 결정하고 환기 또는 희석 조건 및 유효성을 통한 폭발 위험 장소 종별과 폭발 범위를 결정하였다. 이에 따른 컨테이너 패키지형 수전해 생산 시스템을 3차원으로 형상화하여 누출 유동 특성을 수치 해석적 연구를 통해 환기 성능 요소의 영향성을 분석하였다.

2. 위험성 분석 및 수치 해석 모델

2.1 밀폐형 컨테이너 수전해 시스템의 구성

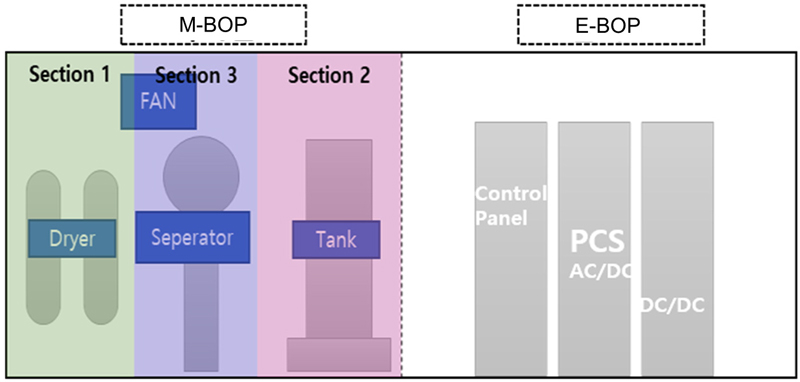

누출 특성에 대한 환기 영향성을 분석하기 위해서는 기본적인 수전해 시스템의 이해가 필요하다. Fig. 1에 수전해 시스템의 balance of plant (BOP) 개략도를 나타내었다. 전체적으로 BOP 시스템은 기계실(mechanical BOP, M-BOP)과 전기실(electrical BOP, E-BOP)로 구성되어 있다. 스택에 공급된 초순수 증류수는 power conversion system (PCS)에서 직류 전력으로 전기화학적 반응이 발생하여 수소와 산소를 발생시킨다. 이때 생성된 가압 수소는 탈산소(deoxygenation) 공정 타워를 거쳐 온도 변동 흡착(temperature swing adosrption) 또는 압력 변동 흡착(pressure swing adosrption) 방식 건조 타워로 이동하고 적정 수준의 수분이 제거된 후 저장 탱크에 저장되거나 직접 공급되는 과정을 거치게 된다.

2.2 GC101 기반 누출 특성에 대한 위험 분석

컨테이너 패키지의 안전성을 평가하기 위해서 한국가스안전공사에서 제공하는 HAC 프로그램을 사용하였다. 이는 GC 101 code를 기반으로 만든 인화성 혹은 가연성 물질의 위험성을 평가하기 위한 프로그램이며 Visual Basic 기반으로 설계 데이터를 활용하여 6단계 과정으로 누출 특성에 따른 폭발 위험성을 평가하였다.

누출원의 누출 특성을 계산하기 위해서는 누출되는 수소 가스 물성은 ISO/IEC 80079-20-1 Annex B12)에서 제공된 값으로 아래 Table 1에 나타내었다.

안전계수(k)는 폭발 하한에 따른 값으로 0.5에서 1의 사잇값을 갖는다. 일반적으로 실험 결과 또는 선행 연구에 따라 폭발 하한이 잘 알려진 물질(단일 물질 또는 혼합 물질)의 경우 1, 구성 물질의 폭발 하한과 구성 비율이 잘 알려져 있어 폭발 하한의 계산이 가능한 혼합 물질의 경우 0.8, 그 밖의 경우 0.5이다. 수소와 같은 경우 폭발 하한, 누출 속도, 확산 거동이 명확하므로 안전계수는 1을 적용하였다.

수전해 수소 생산 설비의 경우에는 수소를 지속적으로 대기에 개방하지 않고 시료 채취, 가연성 액체의 배수구가 없으므로 2차 누출 등급으로 구분하였다.

정상 작동 중에는 누출되지 않고 아주 드물거나 단시간 동안 누출될 경우 누출 홀 크기는 플랜지 형태의 고정부의 기밀 부위에서 누출되는 것으로 가정하고 안전계수를 가장 보수적으로 채택하여 각 품목에 해당하는 가장 큰 크기로 하였다. 패키지를 구성하는 배관, 연결부는 모두 금속재로 구성되어 있으므로 크기가 확대되지 않는 누출 홀의 값에서 결정하였다. 그리고 플랜지와 같은 연결부는 개스킷의 종류에 따라 누출 단면적이 달라진다. 압축 섬유 개스킷을 사용하는 플랜지의 경우에는 0.025-0.25 mm2의 홀 크기로 하였고 스파이럴 와운드 개스킷을 사용하는 플랜지의 경우에는 0.025 mm2의 홀 크기로 하였다. 컨테이너 패키지의 안전성 평가에서는 가장 보수적인 값을 채택했고 생길 수 있는 누출원의 종류와 누출 상황별 구멍 단면적은 Table 2에 나타내었다.

누출원에서 누출되는 물질의 상태는 모든 운전 조건에서 모두 기체 상태로 누출된다. 또한 누출원에서의 압력이 수소의 임계 압력보다 높기 때문에 누출되는 수소는 음속이다. 수소의 임계 압력은 192 kPa이고 수전해 설비의 운전 압력은 1,000 kPa이므로 누출 가스의 속도는 음속이라 가정할 수 있기 때문이다.

따라서 유체의 누출 형태는 음속에 가깝다고 가정한 기상 물질의 산정식을 사용하여 노출률을 계산한 결과를 Table 3에 나타내었다.

노출률을 산정하는 데 필요한 누출계수는 난류 및 점도 등의 영향과 관련이 있는 누출 개구부 특성과 판단에 의한 누출계수로서 일반적으로 0.50-0.75를 적용한다. 하지만 안전계수를 보수적으로 선정하기 위해서 누출계수(Cd)와 압축계수(Z)는 1로 선정하여 식 (1)과 같이 누출율(W)을 산정하였다13).

| (1) |

여기서 W는 가스의 누출률, Cd는 누출계수, S는 유체가 누출되는 개구부의 단면적(m2), p는 용기 내부의 압력(Pa), γ는 비열비, M은 가스의 몰질량(kg/kmol), Z는 압축 인자, R은 이상기체상수(8.314 kJ/kmol·K), T는 가스의 절대온도(K)이다.

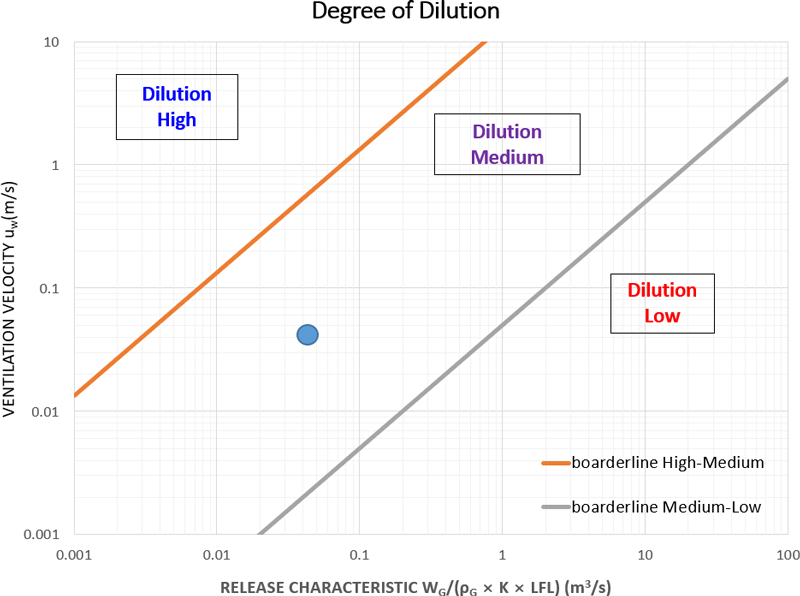

컨테이너 패키지형 설비의 경우 실내에서 사용하는 환기 속도를 사용할 수 있다. 실내 조건에서 수전해설비의 안전성을 평가하기 위해 환기 속도를 가장 보수적인 값인 0.05 m/s로 가정하여 평가하였다.

희석 등급은 모든 누출에 대하여 상대 누출률과 환기 속도의 관계를 이용하여 결정하였다. 상대 누출률이란 누출률과 폭발 하한의 질량 비율이며 환기 속도는 대기의 불안정성을 나타내는 값으로 풍속에 의한 공기 흐름을 의미한다. 누출 특성은 식 (2)와 같이 계산하였다13).

| (2) |

여기에서 W는 가스의 누출률, ρ는 가스의 밀도(kg/m3), k는 안전계수, LFL은 폭발 하한이다.

| (3) |

여기에서 Pa는 대기압, M은 가스의 몰질량, R은 이상기체상수, Ta는 주위의 절대온도(K)이다.

누출이 진행되는 동안에는 가연성 물질의 농도가 제어되어 위험 장소의 경계가 안정적으로 형성되고 누출이 종료된 이후에는 폭발성 분위기가 과도하게 지속되지 않는다. 이를 Fig. 2의 x축 누출 특성 값과 y축 환기 속도 값의 그래프에 나타내면 교차점이 중희석 등급에 속하므로 중희석으로 평가하였다.

컨테이너 패키지는 실내 장소로 환풍기를 이용하여 안정된 풍속을 유지할 수 있도록 별도로 전원을 공급받아 환풍기를 가동하므로 환기 이용도는 양호 등급으로 볼 수 있다. 정전 상태에서도 무정전 전원 장치(uninterruptible power supply system)를 통하여 안정적인 전원을 공급받을 수 있다.

컨테이너 패키지의 경우 환기 특례 사항에 해당하지 않기 때문에 환기 속도를 계산 또는 결정할 필요성이 있다. KGS GC101 코드 표준에 따라 컨테이너 패키지는 실내로 구분할 수 있고 누출된 가스와 공기 혼합물의 환기 속도 산정의 비고 사항에 따르면 실내로 구분되는 공간에서 가스가 누출될 경우 최소 공기 속도가 0.05 m/s라고 가정하여 평가한다. 또한 환기의 유효성 결정에 있어 환기가 정상 작동하고 연속적으로 이루어진다고 볼 수 있다면 우수 혹은 양호 등급으로 결정할 수 있다. 위험 장소의 결정을 위한 등급에서는 중희석 등급, 2차 누출 등급이므로 환기의 유효성이 우수 혹은 양호 모두 2종 장소로 분류되기 때문에 보수적인 측면에서 분석하기 위해 양호 등급으로 선정하여 폭발 범위를 계산하였다.

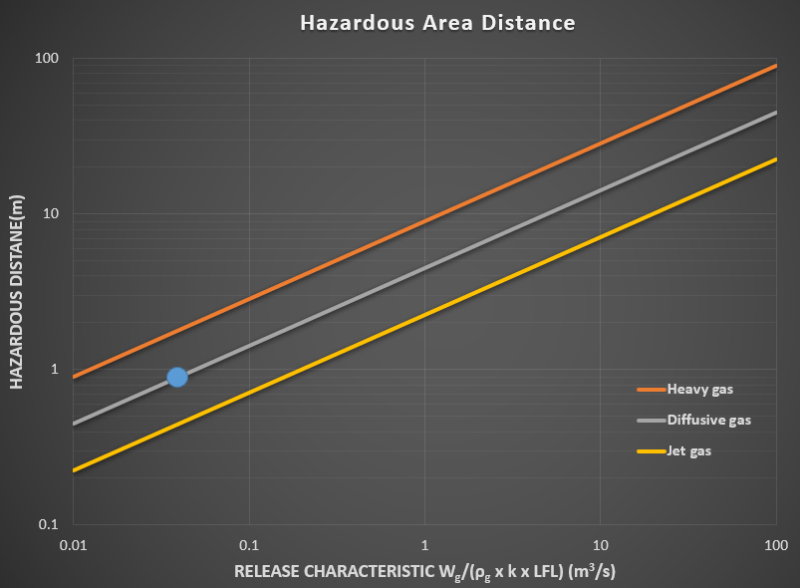

고압 수소의 경우 개방된 공간에서의 누출은 고속의 제트를 선택할 수 있으나 컨테이너 패키지는 컨테이너 내부에 설치하여 사용하는 수전해 설비로 누출 시 고속으로 누출되나 컨테이너 벽면에 의하여 장해를 받는 누출이므로 누출원의 종류로는 확산성 제트로 가정하였다. Fig. 3의 누출 특성에 따른 폭발 위험 범위를 통해 Table 2에서 분류된 누출원들의 폭발 위험성 거리를 Table 4에 나타내었다.

2.3 CFD에 의한 환기 성능 분석

컨테이너 패키지의 환기 유효성 평가를 위해 압축, 비압축성 및 층류, 난류 유동 분석에 용이한 Fluent (ANSYS) Canonsburg, PA, USA를 사용하여 전산 해석을 수행하였다. 파공 크기에 따른 누출 특성을 파악하고 컨테이너 내부의 농도 분포를 예측하여 위험도를 분석하였다. 강제 환기 유량에 대한 해석 조건은 환기 횟수(air change per hour)에 대한 식을 사용을 연속 환기 조건을 적용하였다. 패키지형 수전해 시스템의 M-BOP는 물 관리 시스템(water management system), 스택(stack), 정화 시스템(purification system)으로 구분할 수 있으며 E-BOP는 밀폐 격벽에 의해 공간적으로 분리되어 있다14). E-BOP는 수돗물을 요구하는 전도도를 유지하기 위한 초순수 증류수를 공급하는 물 관리 시스템, PCS의 직류 전력으로 전기 분해하는 스택, 생산된 수소를 고순도로 정제하는 산소 제거 공정과 드라이어 공정으로 구성된 정화 시스템으로 모듈화하고 컴포넌트 모델들은 기능 형상을 간소화시켜 3D 모델로 활용하였다. 부분 환기 시스템이 적용된 스택 룸을 제외한 기계실에 대해서는 강제 외부 환기 시의 유동 흐름 특성과 수소 가스 누출 상황을 모사하였다. 격자 품질은 요소 대칭성(skewness)으로 평가하였고 값은 0.213×10-3이다. 전산 해석에는 Navier-Stokes 방정식을 수치 모델로 하고 난류 해석을 위해 k-ε 모델을 적용하였다. 전산 해석에 이용된 지배 방정식은 식 (4)와 (5) 같이 3D steady compressible RAMS 식을 사용하였고 경계 조건은 Table 5와 같다15).

| (4) |

| (5) |

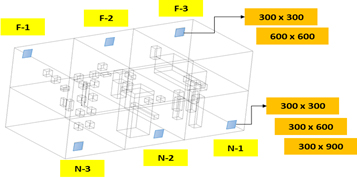

공기 유입구는 대기압 조건이며 컨테이너 패키지에 설치된 강제 환기팬의 크기는 300 mm×300 mm, 600 mm×600 mm이고 자연 흡입구의 크기는 300 mm×300 mm, 300 mm×600 mm, 300 mm×900 mm이며 풍속은 3, 5, 10 m/s로 산정하였다. 상부의 강제 배기구는 위치에 따라 F-1, F-2, F-3으로 구분하였고 하부의 자연 흡기구는 N-1, N-2, N-3으로 구분하였다. 환기구의 위치는 기존 컨테이너 패키지의 길이와 높이 방향으로 6등위의 중심 위치로 구분(x축 방향으로 2 m 간격, y축 방향으로 1 m 간격으로 전체 20 ft 공간을 6등분)하였고 위치에 따라 산술 평균으로 환기 유효성 데이터를 분석하였다. 환기구의 위치 및 크기는 Fig. 4에 나타내었다. 공통적으로 측면 상부에 강제 환기팬과 측면 하부에 자연 환기구가 위치한다. 환기구는 각 위치와 크기에서 몰/질량 분율과 난류 운동 에너지/소산율/강도, 압력, 속도, 와도의 수치적 결과를 해석하였고 구조물의 형상에 대한 영향성을 분석하기 위해 산소 농도와 스트림 라인(streamline)을 가시화하여 결과 분석하였다.

3. 결과 및 고찰

3.1 누출원 배치 변화

유출량이 많은 3개의 컴포넌트(dryer, separator, tank)를 기준으로 가까운 누출원들을 그룹화하였다. 3개의 컴포넌트의 위치를 각각 변경해 가며 Table 6에 총 6가지 경우의 수소 누출 유량에 따른 누출 수소 농도 전산 해석 결과를 나타내었다. 각 조건으로 배치된 모델은 Fig. 1과 같으며 각 배치별 누출 유량에 따른 수소 체적분율은 크게 차이가 없었다. 유출유량 1.5 g/s 이상부터 수소 폭발 하한 기준치를 초과하였다. 이와 같은 결과를 통해 절반 이상의 컴포넌트에서 누출이 발생하였을 때는 폭발 위험성이 높다고 볼 수 있다.

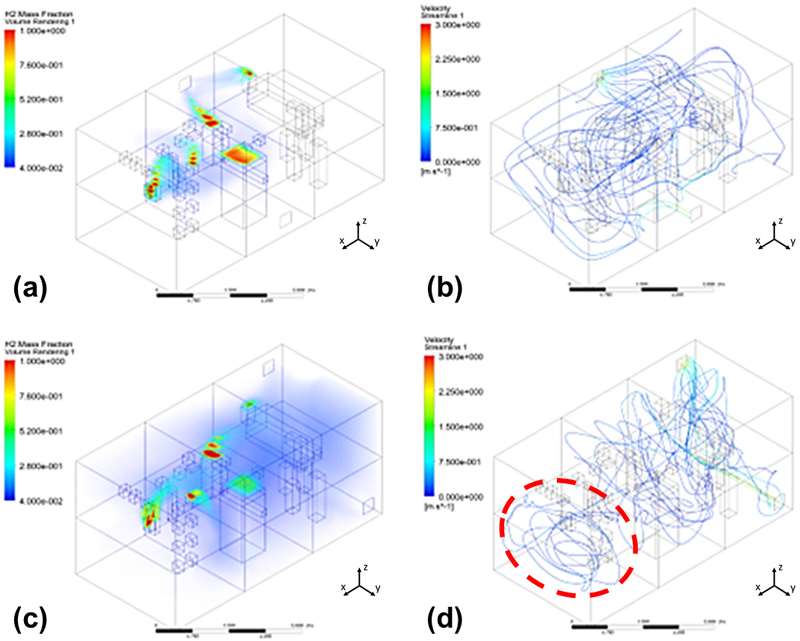

3.2 흡기 및 배기 위치 변화

환기구의 위치에 따른 환기 유효성 평가를 위해 강제 환기구(F) 300 mm×300 mm, 자연 흡기구(N) 300 mm×300 mm 크기를 기준으로 전산 해석을 수행하였다. Table 7은 각 위치 조건별 수치 해석 결과를 나타내며 해석 조건 중 환기 성능이 가장 좋은 F-2/N-2 조건과 가장 좋지 못한 F-3/N-1 조건의 수소 농도와 스트림 라인을 Fig. 5에 나타내었다. F-3/N-1 조건은 재순환 영역(recirculation zone)이 형성되어 누출된 수소가 배출되지 못하고 일부 영역에서 재순환되기 때문에 전체적인 수소 농도가 다른 경우에 비해 높은 것으로 나타난다. 반면 수소 농도가 가장 낮은 F-2/N-2 경우의 경우에는 재순환되지 않고 내부로 유입된 공기가 벽면을 따라 배기구로 배출된다. Table 7에서 볼 수 있듯이 컨테이너 내부 평균 유동속도는 F-1/N-2 조건이 가장 낮고 F-3/N-3 조건이 가장 높게 나타난다. 또한 내부 압력은 F-1/N-1 조건이 가장 낮고 F-2/N-3 조건이 가장 높게 나타난다. 유동 속도와 압력이 내부 수소 농도에 어느 정도 영향은 미치지만 내부 구조 및 환기, 배기구의 위치에 따라 형성되는 재순환의 유무가 수소 농도에 더 큰 영향을 미침을 알 수 있다.

Computer analysis results according to intake and exhaust positions (forced ventilation size is 300 mm×300 mm and natural intake size is 300 mm×300 mm)

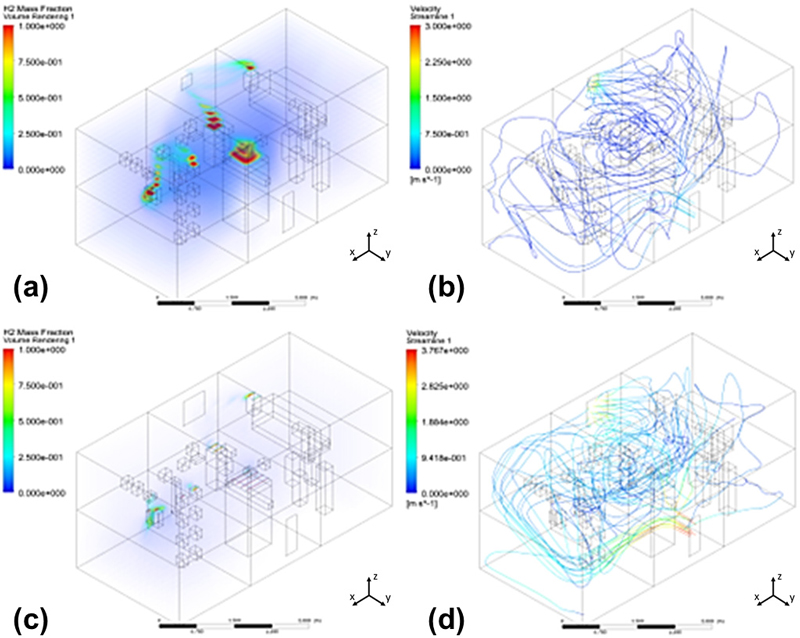

3.3 강제 환기구 및 자연 흡기구 크기 변화

강제 환기구와 자연 흡기구 크기 변화에 따른 환기 유효성을 평가를 위해 강제 환기구 위치 F-2, 자연 흡기구 위치 N-2 기준으로 전산 해석을 수행하였다. Table 8은 각 크기 조건별 수치 해석 결과를 나타내며 자연 흡기구 크기에 따른 수소 농도의 변화보다 강제 배기구 크기에 따른 수소 농도의 변화가 큼을 알 수 있다. 수소 농도가 낮게 나타난 자연 흡기구 300 mm×900 mm일 때의 강제 배기구 300 mm×300 mm 조건(Fig. 6[a])과 600 mm×600 mm 조건(Fig. 6[c])를 비교하면 배기구 면적이 넓어짐에 따라 컨테이너 내 수소 농도가 전체적으로 감소함을 볼 수 있는데 이는 동일한 환기 속도라 가정하였을 때 배기구의 면적이 넓어짐으로써 배출 유량이 많아졌기 때문이다. Fig. 6(b)와 Fig. 6(d)의 스트림 라인을 통해 재순환 영역은 두 조건 모두 생성되지 않음을 확인할 수 있다. 또한 600 mm×600 mm 조건에서 난류 강도(turbulence intensity)와 난류 에너지 소산율(turbulence dissipation rate), 난류 운동 에너지(turbulence kinematic energy)가 큼을 알 수 있는데 이로 인해 국부적으로 높은 수소 농도를 가지는 영역도 300 mm×300 mm에 비해 작음을 알 수 있다. 따라서 자연 흡기구 크기 변화보다 강제 환기구 크기 변화가 환기 성능에 큰 영향을 미치며 강제 환기구 크기가 커지면 배출되는 가스 유량의 증가로 내부 평균 속도가 증가하게 된다. 이와 같은 이유로 난류 강도와 난류 에너지 소산율, 난류 운동 에너지의 값이 증가하게 되고 환기 성능이 증가하게 된다.

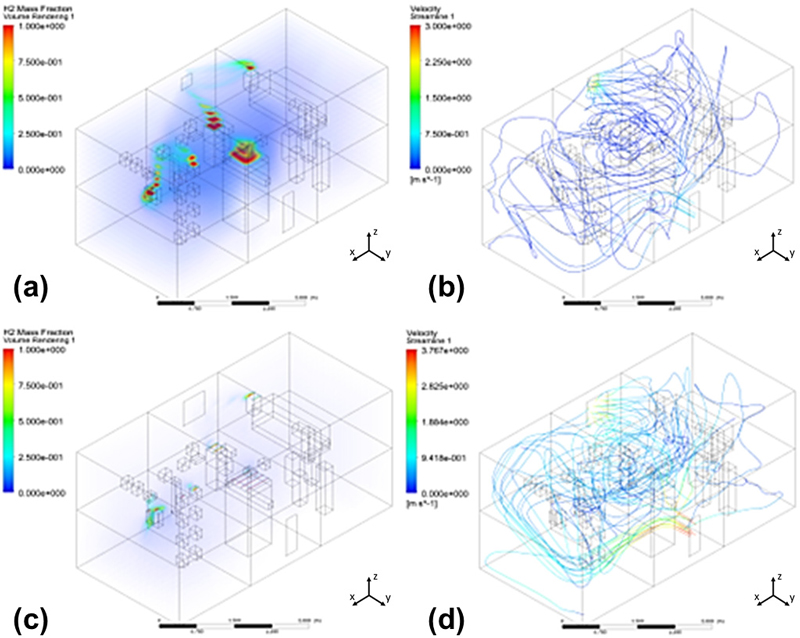

3.4 환기 속도

환기 속도에 따른 환기 유효성 평가를 위해 강제 환기구 조건은 F-2 600 mm×600 mm, 자연 흡기구 조건은 N-2 300 mm×900 mm에서 속도를 3, 5, 10 m/s로 늘려가며 수행하였고 그 결과는 Table 9와 Fig. 7에 나타내었다. 환기 속도가 빠를수록 누출된 수소의 확산 속도에 유리한 영향을 미쳤다. 해당 환기구와 배기구 조건에서 대체적으로 환기 유효성이 높게 나타났지만 환기 속도가 5 m/s와 10 m/s 조건에서는 강제 환기구 조건 F-2 600 mm×600 mm, 자연 흡기구 조건 N-2 300 mm×900mm에서 가장 낮은 수소 농도 결과를 보이지 않음을 Table 9를 통해 알 수 있다. 환기 속도 5 m/s에서는 F-2 (600 mm×600 mm)/N-3 (300 mm×900 mm) 조건이 가장 수소 농도가 낮고 10 m/s 조건에서는 F-2 (600 mm×600 mm)/N-3 (300 mm×600 mm) 조건이 가장 낮게 나타났다. 이는 높은 내부 평균 속도로 인해 환기구와 배기구의 위치가 일직선상에 있으면 많은 양의 공기가 컨테이너 내부를 환기하지 못하고 빠르게 배기되기 때문이다. 또한 F-2 (600 mm×600 mm)/N-2 (300 mm×900 mm) 조건에서 5 m/s와 10 m/s의 경우 모드 내부 순환 공기의 스트림 라인을 살펴보면 좌측 벽면 쪽에서 재순환 영역이 일부 형성되는 것을 알 수 있다. 만약 좌측 벽면에 추가 흡기구를 설치한다면 환기 유효성이 더욱 좋아질 것으로 예상된다.

4. 결 론

본 연구에서는 수전해 설비 컨테이너 패키지 내에 설치된 급/배기구의 조건 변화가 환기 성능에 미치는 설계 요소를 선정하고 KGS의 HAC 프로그램을 이용하여 최적 환기 에너지 효율에 필요한 누출 특성을 산정하였다. 그리고 이를 통하여 누출 특성과 환기 영향성을 전산 해석을 이용 경계 조건에 따라 해석한 결론은 다음과 같다.

컨테이너 패키지 내 dryer/separator/tank 구성 요소 배치에 따른 수소 농도 차이는 최대 1% 이내로 무시할 정도로 낮다. 흡기 및 배기구의 위치 및 크기는 강제 환기구 위치 F-2, 자연 흡기구 위치 N-2 조건이 누출 수소 농도 측면에서 가장 환기 유효성이 높다. 흡기구의 크기 변경 시 최대 수소 농도와 최소 수소 농도의 차이가 약 4%로 배기구 크기 변경 시 약 20.5-23.0%의 수소 농도 차이를 보인다. 환기 속도 측면에서 속도가 빠를수록 환기 성능이 높게 나타났다. 하지만 3 m/s일 때는 환기구 위치 F-2와 배기구 위치 N-2 조건에서 가장 낮은 수소 농도를 보였지만 5 m/s와 10 m/s 일 때는 배기구 위치가 N-3일 때 수소 농도가 가장 낮음을 알 수 있었다.

Acknowledgments

본 논문은 산업통상자원부(MOTIE) 한국에너지기술평가원(KETEP)의 지원을 받아 수행한 연구 과제임(No. 20223030040050).

References

- Korea Gas Safety Corporation (KGS), “Classification code for explosive hazardous area on gas facility (KGS GC101)”, KGS, 2022. Retrieved from https://cyber.kgs.or.kr/kgscode.codeSearch.view.ex.do;cyberJSESSIONID =keunTie05f79-eqPvOt9IzfGDFKGYpVHJoAkkwC-B9yU0WG_qkrI!-195088595!NONE?onEngYn=F&pblcRlmCd=&pblcMdclCd= &pblcCd=GC101_220830&stDayY=2008&stDayM=01&etDayY=2023&etDayM=03, .

-

D. S. Baek, H. G. Kim, J. Y. Park, and Y. H. Yoo, “Numerical analysis study on the concentration change at hydrogen gas release in semi-closed space”, Journal of Korean Tunnelling and Underground Space Association, Vol. 23, No. 1, 2021, pp. 25-36.

[https://doi.org/10.9711/KTAJ.2021.23.1.025]

- Y. D. Kim, D. H. Shin, T. Y. Chung, J. H. Nam, and Y. G. Kim, “A hydrogen sensor experiment on the ventilation performance of a cavity upon hydrogen leakage and its CFD simulation”, Annual Fall Meeting of The Korean Society for New and Renewable Energy, Vol. 2007, 2007, pp. 59-62. Retrieved from https://koreascience.kr/article/CFKO200727465738382.page?volissCtrlNo=v3n2s10&pubDt=2007&lang=en, .

-

Y. D. Jo, “Estimate minimum amount of methane for explosion in a confined space”, Journal of the Korean Institute of Gas, Vol. 21, No. 4, 2017, pp. 1-5.

[https://doi.org/10.7842/kigas.2017.21.4.1]

-

J. W. Bang and S. H. Lee, “Numerical analysis of gas leakage and diffusion behavior in underground combined cycle power plant”, Journal of the Korea Academia-Industrial cooperation Society, Vol. 18, No. 4, 2017, pp. 118-124.

[https://doi.org/10.5762/KAIS.2017.18.4.118]

- W. Oh, U. Lee, and J. Oh, “A Development of gas discharge rate and dispersion monitering system”, Annual Spring Meeting of The Korean Institute of Gas, Vol. 2018, No. 5, pp. 171. Retrieved from https://www.dbpia.co.kr/journal/articleDetail?nodeId=NODE07459015, .

-

S. Kang, Y. Huh, and J. Moon, “A study on safety improvement for packaged hydrogen refueling station by risk assessm ent”, Journal of Hydrogen and New Energy, Vol. 28, No. 6, 2017, pp. 635-641.

[https://doi.org/10.7316/KHNES.2017.28.6.635]

-

H. Kim, S. K. Kang, and Y. S. Huh, “Accidents analysis of domestic and overseas refueling stations and assessment of dangerous distance by gas leak”, Journal of Energy Engineering, Vol. 26, No. 4, 2017, pp. 7-13.

[https://doi.org/10.5855/ENERGY.2017.26.4.007]

-

D. H. Kim, S. M. Lee, C. H. Joe, S. K. Kang, and Y. S. Huh, “A study on the quantitative risk assessment of mobile hydrogen refueling station”, Journal of Hydrogen and New Energy, Vol. 31, No. 6, 2020, pp. 605-613.

[https://doi.org/10.7316/KHNES.2020.31.6.605]

-

D. H. Kim, J. Y. Lim, W. I. Park, and C. H. Joe, “Quantitative risk assessment of a mobile hydrogen refueling station in Korea”, International Journal of Hydrogen Energy, Vol. 47, No. 78, 2022, pp. 33541-33549.

[https://doi.org/10.1016/j.ijhydene.2022.07.194]

-

S. I. Hwang, S. K. Kang, and Y. S. Huh, “A study on the safety improvement by CFD analysis for packaged type hydrogen refueling system”, Journal of Hydrogen and New Energy, Vol. 30, No. 3, 2019, pp. 243-250.

[https://doi.org/10.7316/KHNES.2019.30.3.243]

- International Organization for Standardization (ISO), “Material characteristics for gas and vapour classification - test methods and data (ISO/IEC 80079-20-1:2017)” ISo, 2017. Retrieved from https://www.iso.org/standard/69556.html, .

-

D. Y. Pyo and O. T. Lim, “A study on explosive hazardous areas in hydrogen handling facility”, Journal of Hydrogen and New Energy, Vol. 30, No. 1, 2019, pp. 29-34.

[https://doi.org/10.7316/KHNES.2019.30.1.29]

-

S. Kwon, S. Eom, J. S. Yang, and G. Choi, “Development of an in-house code for dry tower of heat transfer analysis in hydrogen purification system”, Energies, Vol. 16, No. 13, 2023, pp. 5090.

[https://doi.org/10.3390/en16135090]

-

S. Kwon, S. Eom, and G. Choi, “Effects of operating conditions on the oxygen removal performance of the deoxo chamber in the water electrolysis system”, Energies, Vol. 16, No. 18, 2023, pp. 6685.

[https://doi.org/10.3390/en16186685]