수소제트화재에 대한 특수 방화복의 열 방호 성능시험 평가

1한국건설기술연구원 화재안전연구소2한국건설생활환경시험연구원 화재센터

3동아대학교 경찰학과

2Fire Testing & Research Centers, Korea Conformity Laboratories, 73 Yangcheong 3-gil, Ochang-eup, Cheongwon-gu, Cheongju 28115, Korea

3Department of Police Science, Dong-A University, 225 Gudeok-ro, Seo-gu, Busan 49236, Korea

2024 The Korean Hydrogen and New Energy Society. All rights reserved.

Abstract

In this study, Aimed to develop technology to ensure the safety of firefighters responding to hydrogen incidents and to review the performance of protective super absorbent polymer (SAP) that could help maintain the thermal protection performance of equipment with protective properties. Tests were conducted, including bench-scale and full-scale thermal exposure tests, to review the protective performance of SAP using firefighting garments commonly used by firefighters. The results showed that without SAP application, 2nd degree burn areas were measured at 9.4%, and 3rd degree burn areas at 7.7%. In contrast, when SAP was applied, the percentage of 2nd degree burn areas decreased to 7% on the lower body, and there was no temperature rise causing 3rd degree burns. Therefore, it is expected that by applying SAP to the outer surface of firefighter garments, even under temporarily high temperature conditions such as hydrogen jet flames, thermal damage to firefighters could be protected for a certain period.

Keywords:

Thermal protective performance test, Hydrogen, Super absorbent polymer, Jet fire, Firefighting garments키워드:

열 방호 성능시험, 수소, 고흡수성 수지, 제트화재, 방화복1. 서 론

기후 변화 위기 및 지구온난화를 막기 위해 전 세계적으로 탄소 중립을 선언하는 국가들이 늘어나고 있다. 이에 대한민국 정부도 2050년까지 탄소 중립을 이루겠다는 탄소 중립 선언을 발표하였으며 더불어 탄소 중립을 위한 에너지 관련 모든 부문(에너지공급, 수소, 산업, 건물 등)을 포함한 “2050 탄소중립 추진 전략”도 발표하였다1-3). 탄소 중립 추진 전략으로는 청정에너지 중심으로 에너지 시스템 혁신을 추진하고 있으며 탄소 중립을 위한 필수불가결한 청정에너지로 수소가 전 세계적으로 각광받고 있다. 이에 따라 최근 수소를 주 에너지원으로 사용하는 수소경제(hydrogen economy)로 전환되는 추세로 수소 모빌리티(수소자동차 및 충전소), 운송, 생산, 저장 및 수소 연료전지 발전 산업 등이 경제를 주도할 것으로 전망된다4).

한편 이러한 수소를 에너지원으로 하는 기반 시설 및 모빌리티 등에서 발생할 수 있는 다양한 사고(누출, 화재, 폭발 사고)에 대한 위험성은 크다. 2019년 한국 강원 테크노파크 벤처 공장에서 수소탱크가 폭발하여 사망자가 발생하였으며5) 국외에서도 2019년도에 노르웨이 오슬로 수소 연료 충전소에서 폭발 사고로 인한 인명 피해가 발생하였다6). 또한 2021년에는 대전당진고속도로에서 수소 튜브 트레일러 화재 사고가 발생하였다7). 이렇게 수소를 에너지원으로 하는 다양한 시설 및 모빌리티 등은 항상 잠재적 사고 위험성을 갖고 있다. 수소 안전은 사회적인 문제로 대두되고 있으며 위험성을 줄이고 안정성을 확보하기 위한 대책 및 대응 방안이 필요하다.

이에 국내에서는 수소 안전과 관련된 연구들이 점차 증가하고 있으며 주로 수소 시설의 내화 구조, 방화벽, 수소 감지 기술 등에 대한 연구가 진행되고 있다. 이러한 연구들은 대부분 수소 시설의 안정성 확보와 사고 확산 방지를 위한 연구들이다8,9).

하지만 최근 수소경제 활성화로 인한 지게차, 열차, 선박, 드론 등 다양한 수소 모빌리티 및 시설들이 증가함10,11)에 따라 새로운 유형의 사고도 더불어 발생할 위험성이 있다. 그러나 초기 대응 소방관들이 이러한 사고로부터 안전성을 확보하기 위한 연구는 부족한 실정이다.

이에 본 연구에서는 수소 사고 현장(수소 설비 및 모빌리티 등)에서 대응하는 소방관의 안전을 확보할 수 있는 기술을 개발하고자 방호 성능을 갖춘 장비들의 열 방호 성능을 최대한 유지하는 데 도움을 줄 수 있는 방호용 고흡수성 수지(super absorbent polymer, SAP) 스프레이 기술의 개발 가능성을 검토하고자 한다.

2. SAP 기술의 개념

SAP는 질량 대비 약 200배 이상의 수분을 흡수할 수 있는 소재이다. 이러한 특성으로 인해 1950년대 이후부터 물의 이용도가 높은 농업 분야에서 plant available water 형태로 활용되었고 토양 보존, 작물의 생산 및 관리, 일회용 기저귀 등 다양한 형태로 활용되고 있다12-14). 또한 SAP는 수분을 흡수하고 높은 힘과 안정성을 유지하는 특성을 가지고 있어 산업 프로세스에서 쓰레기 처리, 산업 냉각과 수분 제어, 화학 물질 흡수 등 공업 분야에서도 다양한 용도로 유용하게 쓰이고 있다.

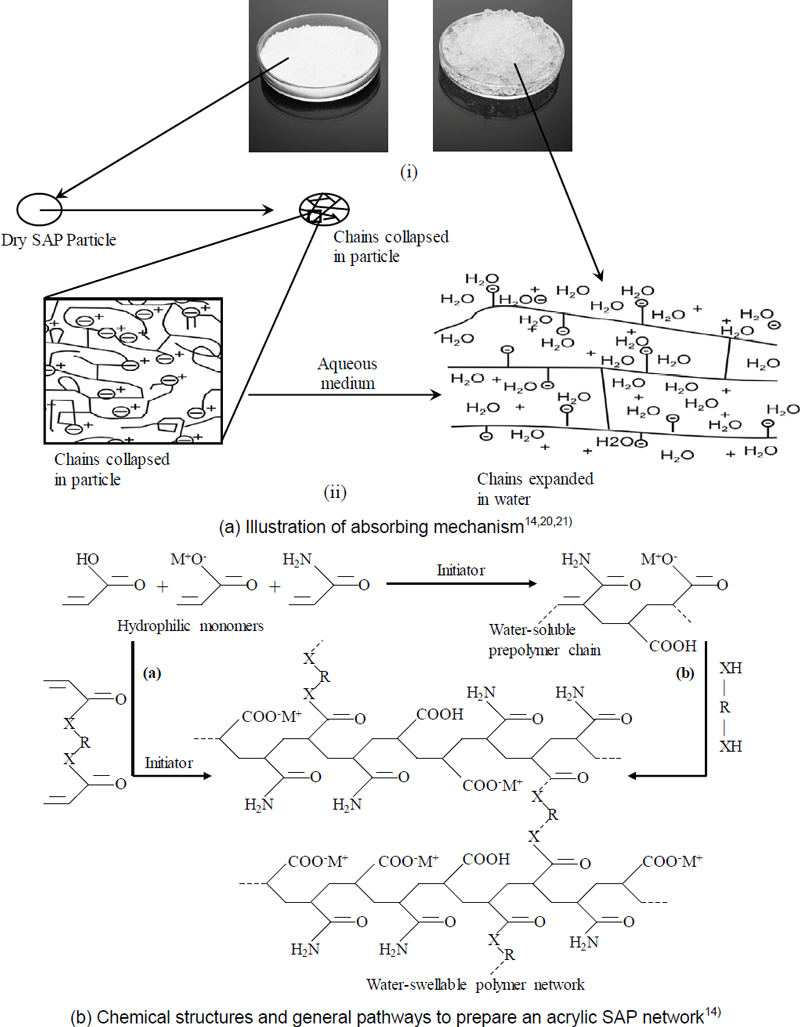

이 물질은 크게 polysaccharide 또는 polypeptide 기반 천연물(natural)과 화학 기반 합성물(synthetic)로 구분되는데 최근에는 Fig. 1과 같이 아크릴산(acrylic acid)과 아크릴아마이드(acrylamide)의 현탁중합(suspension polymerization) 형태로 만들어지고 있다. 고분자의 자체적인 극성과 가교 상태는 수분을 흡수한 젤 형태를 형성할 수 있어 수분을 흡수하고 보유하는 데 매우 효과적이며 실제로 고분자 젤은 무게 대비 최소 10배에서 최대 1,000배까지도 수분을 흡수할 수 있다.

흡습성 재료(hygroscopic material)는 수분 흡수 방법에 따라 일반적으로 화학적 흡수와 물리적 흡수의 두 종류로 구분된다. 화학적 흡습 재료(metal hydrides 등)는 화학 반응을 통해 수분을 저장하는 반면 물리적 흡습 재료는 다음의 4가지 주요 메커니즘에 의해 진행된다.

- 1) Reversible changes of crystal structure (e.g., silica gel and anhydrous inorganic salts).

- 2) Physical entrapment of water via capillary forces in the macro-porous structures (e.g., soft polyurethane sponge).

- 3) Combination of mechanisms 1 and 2 (e.g., tissue paper).

- 4) Combination of mechanisms one and two coupled with dissolution and expansion of chains limited by cross-linkages.

SAP의 고분자 체인 네트워크에는 COO- 및 NA+와 같은 이온들이 포함되어 있으며 이들 이온들은 osmotic gradient를 유발하여 osmosis 과정을 통해 고분자 내에 물 분자를 저장시킨다.

이와 같이 SAP는 많은 양의 수분을 흡수하고 장시간 보유할 수 있어 소방관이 높은 열에 노출되는 위험한 상황에서 화상을 지연시키는 데 유용한 도구로 활용될 수 있을 것으로 판단된다. 따라서 본 연구에서는 수소 관련 시설 및 차량의 사고 현장에서 발생할 수 있는 제트화염으로부터 소방관의 안전을 확보하기 위한 방안의 일환으로 SAP를 활용하여 열전달 및 가열 속도를 지연시켜 안정성을 확보할 수 있을지 알아보기 위해 SAP의 열 방호 성능을 정량적으로 확인하고자 한다.

3. 방화복 성능시험

도포된 SAP의 열 방호 성능을 확인하기 위한 방안으로 다음과 같은 두 가지 방법을 통해 시험을 실시하고자 한다. 먼저 기존 소방복 원단의 열 방호 성능시험 방법들(ISO 1749215), NFPA 197116), ASTM F 106017))을 활용하여 SAP가 도포된 상태의 원단 샘플(SAP가 수분을 함유한 상태로 원단에 도포)과 일반 원단 샘플을 비교 분석하고자 한다. 그리고 full-scale test로 확장하여 소방산업기술원(Korea Fire Institute, KFI) 인정 기준을 통과한 소방복을 대상으로 SAP의 열 방호 성능을 확인하고자 ISO 13506-118) 규격에 따라 실험을 진행하였다.

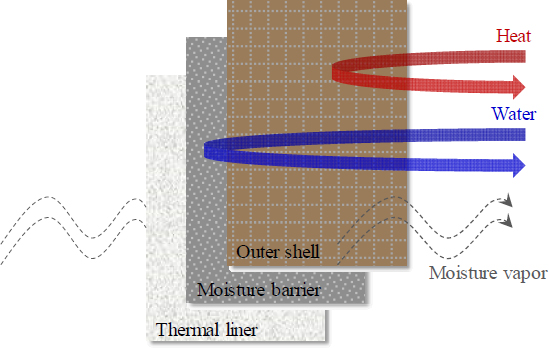

본 SAP의 열 방호 성능시험에 사용된 특수 방화복은 Fig. 2와 같이 겉감(outer shell), 중간층(moisture barrier), 안감(thermal liner)의 세 개의 층으로 구성되어 있다. 겉감은 주로 열 및 화염으로부터 보호 역할을 하며 보조적으로 물리적 충격에 대한 인체 보호기능이 있다. 중간층은 소방관의 화재 진압 과정에서 발생하는 물을 차단하고 땀으로 발생한 내부의 증기는 배출시켜 시원하고 편안한 상태를 유지시키는 역할을 한다. 또한 보조적으로 화학약품에 대한 보호 기능이 있다. 안감은 방화복의 열 방호 성능을 확보하는 데 중요한 역할을 하고 있으며 일반적으로 부직포(felt)를 단열층으로 하여 열의 침투 속도를 저하시킨다.

3.1 Bench-scale thermal exposure test

일반적인 방화복 원단의 열 방호 성능시험(thermal protection performance, TPP)은 열 유속의 조건을 약 84 kW/m2로 설정한 후 화상(2도) 발생 여부에 따라 정해지고 있다. 또한 KFI 인정 기준에는 100×100 mm 크기의 시편(방화복)을 이용하며 순간적으로 높은 열 유속에 노출된 경우를 가정한 것으로 기존의 구획 화재에 적용하는 데 최적화되어 있다. 하지만 특수 화재인 수소제트화염과 같이 고위험 환경에서는 보호 성능을 충족하지 못할 수 있다.

따라서 본 bench-scale test에서는 일반적으로 사용되는 열 유속 84 kW/m2 (약 2 cal/[cm2s])보다 1.5배 상향된 126 kW/m2(약 3 cal/[cm2s])의 조건을 균일하고 안정적으로 구현할 수 있도록 한국건설생활환경시험연구원(Korea Conformity Laboratories, KCL)이 개발한 가열 장치19)를 이용하여 방화복 원단 표면에 SAP 1종을 도포했을 때 성능 개선 여부를 확인하고자 한다. 시편(방화복 원단)의 외부 표면에는 미리 정해진 열 유량이 균일하게 가해지며 열 유량 측정 센서는 시편 뒤에 위치하여 시편을 통과한 열 유량을 측정하도록 설계되어 있다. 시편별 세부 조건은 Table 1과 같다.

3.2 Full-scale thermal exposure test

본 full-scale test에서는 bench-scale test를 확장하여 KFI 인정 기준을 통과한 방화복을 대상으로 하였으며 84 kW/m2 이상의 열 유량 노출 조건에서 SAP의 열 방호 성능을 확인하고자 한다. TTP는 ISO 13506-1의 규격에 따라 진행하였으며 방호복의 세부 조건은 Table 2와 같다.

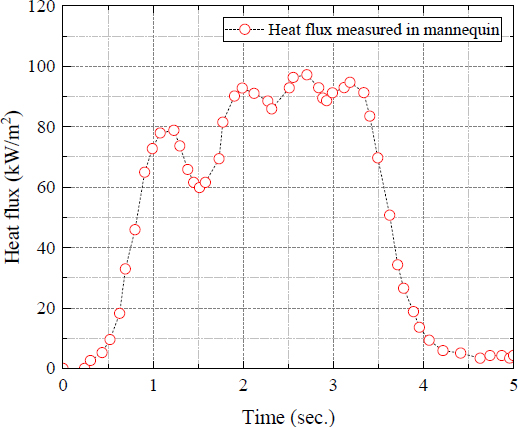

본 시험 전 화염 마네킹에 설치되어 있는 열 유량 측정 센서에서 미리 정해진 열 유량이 측정되는지 확인하기 위해 미리 정해진 유량으로 liquefied petroleum gas 가스를 흐르게 하고 점화시켜 calibration flame을 생성하여 Fig. 3과 같이 방화복을 입히지 않은 누드 마네킹에 분사하였다. 그 결과 Fig. 4와 같이 측정된 열 유량은 약 84±10 kW/m2의 값으로 확인되었다.

4. 결과 및 고찰

4.1 Results of bench-scale thermal exposure test

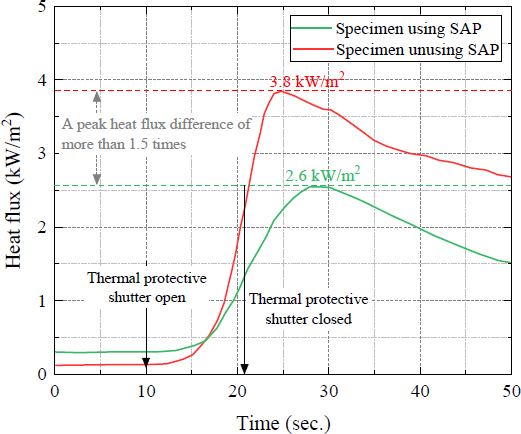

방화복 원단의 TPP 결과를 Fig. 5에 나타내었다. 해당 결과는 12초의 노출 시간 동안(from thermal protective shutter open to thermal protective shutter closed) 시편 후면에 위치한 열 유량 측정 센서에서 얻어진 열 유량의 변화를 나타내고 있다. 빨간색 실선은 SAP를 도포하지 않은 시편의 후면에 도착한 열 유량의 결과를 나타낸 것으로 최대 3.8 kW/m2의 값이 측정되었다. 반면 SAP를 도포하고 난 후 같은 위치의 최대 열 유량은 약 2.6 kW/m2로 약 32% 감소한 것으로 나타났다.

4.2 Results of full-scale thermal exposure test

본 full-scale test에서는 마네킹에 내의와 방화복을 순서대로 입히고 Fig. 6과 같이 SAP를 도포하지 않은 마네킹과 도포한 마네킹 두 조건으로 설정하였다. 사고 시나리오는 수소자동차에서 화재가 발생하였을 때를 가정하였다. 수소자동차에서 화재가 발생하면 자동차 하부에 설치된 수소탱크의 안정 장치인 온도 감응형 압력 방출 장치(thermally activated pressure relief device)가 작동하게 되고 수소가스가 강제로 방출되면서 지면 방향으로 설치된 노즐을 따라 제트화염이 형성되게 된다. 이 제트화염은 일반적으로 지면과 부딪친 후 옆으로 퍼지는 형태로 진행되기 때문에 초기 대응자의 다리 부위에 직접 닿게 될 확률이 높으므로 방화복의 하의 부분에만 SAP를 도포하여 열 방호 성능을 검토하였다.

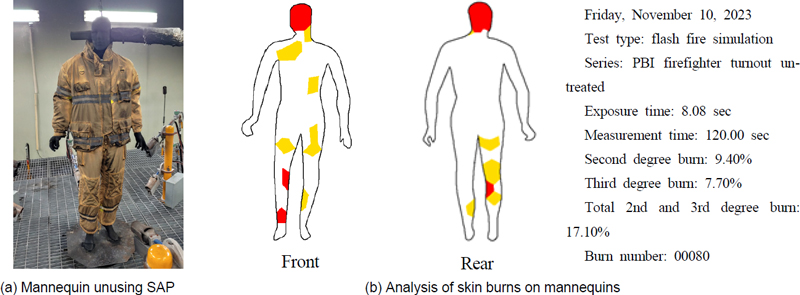

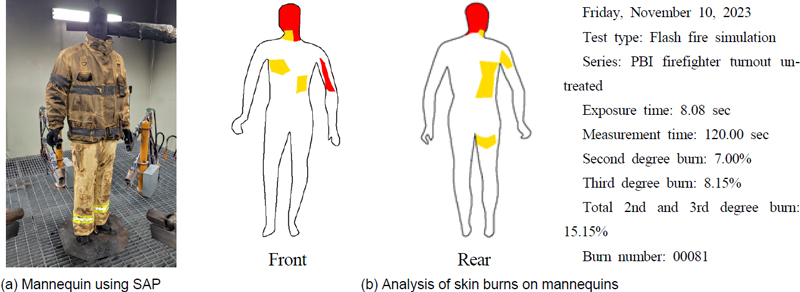

Fig. 7(a) 및 Fig. 8(a)는 각각 약 8초 동안 분출 화염 조건에 노출시킨 마네킹의 상태를 보여주며 Fig. 7(b) 및 Fig. 8(b)는 SAP의 도포 유무 조건에 따른 피부의 화상 정도를 나타낸 것이다. Fig. 7(a)는 SAP를 도포하지 않은 경우로 방화복의 상의와 하의 모두 검게 그을린 것을 확인할 수 있다. 반면 SAP가 도포된 Fig. 8(a)의 하의에는 그을음이 현저히 작음을 확인할 수 있다. 또한 전신 피부의 화상 정도를 살펴보면 SAP를 도포하지 않은 경우(Fig. 7[b])에서는 2도 화상 부위(노란색)가 9.4%, 3도 화상 부위(붉은색)가 7.7%로 전체 화상은 17.10%로 측정되었으며 SAP를 도포한 경우(Fig. 8[b])에서도 2도 화상 부위가 7.0%, 3도 화상 부위가 8.15%로 전체 화상은 15.15%로 측정되었다. 이 결과와 같이 전신 피부의 화상 정도를 비교하였을 때에는 약 2.0%로 큰 차이를 보이지 않았다. 하지만 SAP를 도포한 하의만을 대상으로 비교하면 SAP를 도포하지 않은 마네킹의 하의에서는 2도와 3도 화상이 앞면과 뒷면에 넓게 분포된 것을 확인할 수 있지만 SAP를 도포한 하의에서는 오른쪽 허벅지 뒷면의 2도 화상을 제외하고는 화상을 유발하는 온도 상승은 전혀 발생하지 않은 것으로 나타났다. 이 결과들을 통해 SAP를 도포한 경우에 가해진 열적 피해가 현저히 적음을 확인하였다.

5. 결 론

본 연구에서는 수소 사고 현장(수소 설비 및 모빌리티 등)에서 초기에 대응하는 소방관의 안전을 확보할 수 있는 기술을 개발하고자 방호 성능을 갖춘 장비들의 열 방호 성능을 최대한 유지하는 데 도움을 줄 수 있는 방호용 SAP의 성능을 검토하였으며 다음과 같은 결론을 얻을 수 있었다.

SAP의 방호 성능을 검토하기 위해 일반적으로 소방관이 사용하는 방화복을 대상으로 SAP의 도포 유무에 따른 bench-scale 및 full-scale thermal exposure test를 진행하였다. 그 결과 두 시험 모두 SAP를 도포하지 않은 시편에 비해 SAP를 도포한 시편에 가해진 열적 피해가 현저히 적음을 확인할 수 있었다. 따라서 수소제트화염과 같이 일시적으로 높은 온도 조건에 노출되는 경우에도 초기 진압 소방관의 소방복 외피에 SAP를 도포할 수 있다면 소방관에게 가해질 열적 피해를 일정 시간 동안 보호할 수 있을 것으로 예상된다.

SAP의 도포 효과를 높이기 위해서는 SAP가 가능한 많은 수분을 함유하는 동시에 소방외피에서 흘러내리지 않아야 하며 스프레이 형태로 도포되기 위해서는 스프레이 기기의 노즐 부위에서 막히지 않고 분사되는 것이 중요할 것으로 생각된다. 이러한 여러 요인들을 만족시키기 위해서는 SAP의 재질, 흡습률, 농도, 입자 크기, 공극률 등에 대한 추가적인 연구가 반드시 필요하다. 더불어 SAP가 도포된 특수 방화복의 땀 배출 효과의 검증도 병행되어야 할 것으로 판단된다.

Acknowledgments

본 연구는 소방청 (과제번호 ESS·수소시설 화재안전기술 연구개발사업: 20019150) 후기 수소시설 화재안전기술 연구개발사의 연구비 지원으로 수행되었습니다.

References

- E. Kim, “Major projects and future considerations in 2020 according to the hydrogen economy revitalization road map”, NABO Focus, Vol. 7, 2019, pp. 1-4. Retrieved from https://nabo.go.kr/Sub/01Report/12_Board.jsp?func=view&funcSUB=¤tPageSUB=0&pageSizeSUB=10&key_typeSUB=&keySUB=&search_start_dateSUB=&search_end_dateSUB=&arg_id=0&bid=68&rbid=0&ridx=0&bidSUB=0&cid1=0&cid2=0&cid3=0&cid4=0&cid5=0&cid6=0&cid7=0&arg_cid1=0&arg_cid2=0&arg_class_id=0¤tPage=6&pageSize=10&pagePerBlock=0&nowBlock=6&key_type=&key=&search_start_date=&search_end_date=&class_id=0&sortBy=&ascOrDesc=&bidx=7060&idx=7060, .

- Ministry of Trade, Industry and Energy (MOTIE), “Leap to become a World-class hydrogen economy leader-government, “Hydrogen Economy Revitalization Road Map” announcement”, MOTIE, 2019. Retrieved from https://www.motie.go.kr/kor/article/ATCL8764a1224/155116837/view, .

-

S. H. Kim, J. Kim, and H. Y. Shin, “Exploring strategies for implementing hydrogen society based on psychological attitudes towards hydrogen fuel: focused on risk perception, familiarity and acceptability”, Journal of Hydrogen and New Energy, Vol. 33, No. 4, 2022, pp. 267-283.

[https://doi.org/10.7316/KHNES.2022.33.4.267]

-

Y. Cheon, “Review of global carbon neutral strategies and te chnologies”, Journal of the Korean Society of Mineral and Energy Resources Engineers, Vol. 59, No. 1, 2022, pp. 99-112.

[https://doi.org/10.32390/ksmer.2022.59.1.099]

- Y. Park, “Eight people died of ‘Gangneung hydrogen explosion’... No safeguards to filter oxygen (comprehensive)”, Yonhap News, 2019. Retrieved from https://www.yna.co.kr/view/AKR20191106081651062, .

- Y. H. Jeong, “Norwegian hydrogen charging station explodes... The airbags of the surrounding cars explode”, KBS News, 2019. Retrieved from https://news.kbs.co.kr/news/pc/view/view.do?ncd=4221248, .

- I. Yang, “Hydrogen tube trailer fires during highway operation”, Gasnews, 2021. Retrieved from http://www.gasnews.com/news/articleView.html?idxno=102807, .

-

O. K. Lim, “Keyword network analysis of domestic research articles for determining recent trends of hydrogen refueling stations”, Fire Science and Engineering, Vol. 35, No. 4, 2021, pp. 83-90.

[https://doi.org/10.7731/KIFSE.0565d609]

-

K. M. Lee, M. Kwon, S. Kang, J. Y. Choi, Y. K. Kim, and O. K. Lim, “The safety of hydrogen jet-flame suppression training”, Fire Science and Engineering, Vol. 36, No. 3, 2022, pp. 31-36.

[https://doi.org/10.7731/KIFSE.abe27c0e]

- B. Kim, “Preoccupation of the hydrogen economy... Measures from hydrogen activation to safety ‘inside’”, Electimes, 2023. Retrieved from https://www.electimes.com/news/articleView.html?idxno=319809, .

-

M. J. Park, H. M. Kim, Y. J. Gu, C. H. Jeong, B. M. Kang, S. W. Ha, and D. W. Jeong, “A Study on fostering plan for the hydrogen industry in Changwon city”, Journal of Hydrogen and New Energy, Vol. 31, No. 6, 2020, pp. 509-521.

[https://doi.org/10.7316/KHNES.2020.31.6.509]

- F. L. Buchholz and A. T. Graham, “Modern superabsorbent polymer technology”, Wiley, USA, 1997.

- L. O. Ekebafe, D. E. Ogbeifun, and F. E. Okieimen, “Polymer applications in agriculture”, Biokemistri, Vol. 23, No. 2, 2011, pp. 81-89. Retrieved from https://www.bioline.org.br/request?bk11011, .

- M. J. Zohuriaan-Mehr and K. Kabiri, “Superabsorbent polymer materials: a review”, Iranian Polymer Journal, Vol. 17, No. 6, 2008, pp. 451-457. Retrieved from https://www.researchgate.net/publication/242582443, .

- International Organization for Standardization (ISO), “Clothing for protection against heat and flame – determination of heat transmission on exposure to both flame and radiant heat (ISO 17492:2019)”, ISO, 2019. Retrieved from https://www.iso.org/standard/61512.html, .

- National Fire Protection Association (NFPA), “NEPA 1971: standard on protective ensembles for structural fire fighting and proximity fire fighting”, NEPA, 2018. Retrieved from https://www.nfpa.org/codes-and-standards/nfpa-1971-standard-development/1971, .

- ASTM International, “Standard test method for evaluation of conductive and compressive heat resistance (CCHR)”, ASTM International, 2018. Retrieved from https://www.astm.org/f1060-18.html, .

- International Organization for Standardization (ISO), “Protective clothing against heat and flame part 1: test method for complete garments - measurement of transferred energy using an instrumented manikin (ISO 13506-1:2017)”, ISO, 2017. Retrieved from https://www.iso.org/standard/63839.html, .

-

M. Kwon, S. Kang, J. Y. Choi, R. Bhutta, and S. Choi, “Development of a bench-scale apparatus to assess thermal protective performance of garments under highly intensive heat-flux exposures”, Measurement and Control, Vol. 55, No. 5-6, 2022, pp. 463-479.

[https://doi.org/10.1177/00202940211064197]

-

S. Sharma, A. Dua, and A. Malik, “Polyaspartic acid based superabsorbent polymers”, European Polymer Journal, Vol. 59, 2014, pp. 363-376.

[https://doi.org/10.1016/j.eurpolymj.2014.07.043]

-

J. Chen, J. Wu, P. Raffa, F. Picchioni, and C. E. Koning, “Superabsorbent polymers: from long-established, microplastics generating systems, to sustainable, biodegradable and future proof alternatives”, Progress in Polymer Science, Vol. 125, 2022, pp. 101475.

[https://doi.org/10.1016/j.progpolymsci.2021.101475]

-

J. K. Lee and J. S. Kwon, “Effect of fire fighters' turnout gear materials air gap on thermal Protective Performance”, Fire Science and Engineering, Vol. 28, No. 4, 2014, pp. 97-103.

[https://doi.org/10.7731/KIFSE.2014.28.4.097]