캐스케이드 시스템 기반 수소 충전소를 이용한 대형 수소 연료 전지 차량 연속 충전 분석

2024 The Korean Hydrogen and New Energy Society. All rights reserved.

Abstract

Hydrogen utilization in the transportation sector, which relies on fossil fuels, can significantly reduce greenhouse gas by using to hydrogen fuel cell vehicles, and its adoption depends performance of hydrogen refueling station. The present study developed a model to simulate the back-to-back filling process of heavy duty hydrogen fuel cell vehicles at hydrogen refueling stations using a cascade method. And its quantitatively evaluated hydrogen refueling station performance by simulating various mass flow rates and storage tank capacity combinations, analyzing vehicle state of charge (SOC) of vehicles. In the cascade refueling system, the capacity of the high-pressure storage tank was found to have the greatest impact on the reduction of filling time and improvement of efficiency.

Keywords:

Hydrogen refueling station, Heavy duty hydrogen fuel cell vehicle, Cascade system, Back-to-back refueling simulation키워드:

수소 충전소, 대형 수소 연료 전지 차량, 캐스케이드 시스템, 연속 충전 시뮬레이션1. 서 론

지구 온난화 문제가 심각한 상황에서 친환경적인 대안 에너지인 수소에 대한 중요성이 더욱 부각되고 있다. 대기오염과 온실가스 배출로 인한 환경 파괴가 우려되는 가운데 수소에너지는 환경에 미치는 부정적인 영향을 최소화하면서 이용할 수 있는 에너지원으로써 가능성을 제공한다1). 이러한 이유로 수소에너지는 전 세계적으로 큰 주목을 받는 한편 다양한 분야에서 연구 및 개발이 진행되고 있으며 지속 가능한 미래를 위해 수소에너지의 활용과 발전이 점차적으로 확대되고 있다2-4).

수소에너지는 운송 분야에서 중요한 역할을 한다. 기존의 화석 연료를 사용하는 자동차는 연소 과정에서 발생하는 이산화탄소 배출로 인해 지구 온난화와 대기오염을 악화시키는 주요 원인 중 하나로 여겨지고 있다. 그러나 수소 연료 전지 차량은 이러한 문제를 해결하기 위하여 수소를 연료로 사용하며 운전 시에는 물만 배출하여 환경을 보호한다5). 또한 수소 연료 전지 차량은 배터리 전기 차량과 같은 다른 친환경 차량에 비해 충전 시간이 빠르고 주행 거리가 길다는 장점이 있다6,7). 이러한 특성으로 인해 상용 대형 차량에서는 수소 연료 전지 차량으로의 전환으로 환경 보호와 에너지 효율 증가 효과가 더욱 크게 작용할 것으로 기대되고 있다8,9).

수소 충전소에서는 충전 방식에 따라 두 가지 시스템이 사용된다. 첫 번째는 버퍼(buffer) 시스템으로 충전소에 설치된 고압의 단일 탱크로부터 수소 연료 전지 차량을 충전하는 방식이다. 반면 두 번째 충전 방식은 캐스케이드(cascade) 시스템으로 서로 다른 압력으로 저장된 여러 개의 탱크를 통해 수소 연료 전지 차량을 충전하는 방식이다. 캐스케이드 시스템은 여러 개의 탱크를 사용하여 수소를 적절히 분배함으로써 버퍼 시스템에 비해 에너지 효율이 높아 대형 차량 충전 시 특히 경제성이 높으며 수소 충전 인프라의 확대와 성능 향상에 적합한 것으로 인식되고 있다10-14).

본 연구에서는 캐스케이드 충전 방식의 수소 충전소를 사용하여 두 대의 상용 대형 수소 연료 전지 차량을 연속 충전하는 공정을 모사하는 모델을 개발하였다. 수소 연료 전지 차량의 연속 충전은 수소 충전소의 성능을 평가하는 중요한 지표로 연속 충전 시뮬레이션을 통해 수소 충전소의 설계가 가능하다.

이에 더해 국제적인 충전 프로토콜로 사용되고 있는 Society of Automotive Engineers (SAE) J260115)에서 규정한 normal flow rate (NF) 60g/s의 질량 유량을 초과하여 향후 개발될 것으로 예상되는 medium flow rate (MF) 90g/s 및 high flow rate (HF) 120g/s까지의 다양한 시나리오를 시뮬레이션을 통해 분석하였다. 충전 완료 후 차량의 충전율(state of charge, SOC)을 분석하여 수소 충전소를 구성하고 있는 저장 탱크의 다양한 조합에 따른 충전 성능을 정량적으로 평가하였다.

2. 캐스케이드 수소 충전 방식 및 제한 조건

2.1 캐스케이드 시스템 및 충전 절차

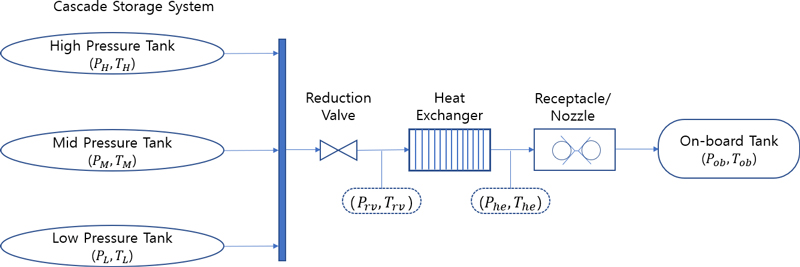

수소 충전소에서는 저압에서부터 고압까지 수소 연료 전지 차량을 충전해야 하며 이를 위해 다양한 압력 수준으로 수소를 저장하는 캐스케이드 시스템을 사용하여 에너지 효율을 높이고 있다. Fig. 1은 캐스케이드 시스템으로 운영되는 수소 충전소의 대략적인 도식이다. 수소 충전소는 각각 25-50MPa (저압), 50-70MPa(중압), 90MPa 이상(고압)으로 수소를 저장하고 있는 세 가지 압력 수준의 탱크와 수소 공급 압력을 조절하는 감압 밸브, 공급 온도를 조정하는 열교환기로 구성되어 있다12). 수소 충전소의 노즐(nozzle)과 차량의 리셉터클(receptacle)이 연결되어 충전 과정 중에 충전소의 수소를 연료 전지 차량 내 탱크로 공급한다. 차량 내 탱크는 70MPa의 공칭 작동 압력(nominal working pressure)까지 충전된 고압 수소를 저장하며 차량의 연료 전지 시스템에 수소를 안정적으로 전달하는 역할을 한다.

수소를 차량에 충전하기 위해서는 차량 내 탱크의 압력보다 더 높은 압력으로 수소가 공급되어야 한다. 이 과정에서 먼저 수소 충전소의 저압 저장 탱크가 수소를 공급하기 위해 차량과 연결된다. 그리고 정해진 값에 도달하면 중압 저장 탱크로 전환되며 마지막으로 고압 저장 탱크로 전환된다. 이렇게 단계별 과정을 통해 지속적으로 압력을 상승시키는 수소 충전이 가능하게 된다16).

국제적인 표준으로 사용되는 SAE J2601은 대표적인 수소 충전 프로토콜로 수소 충전소에서 차량 내 탱크를 안전하고 효율적으로 충전할 수 있는 절차를 제공하며 테이블 기반 충전 프로토콜(table-based fueling protocol)과 MC 공식 기반 프로토콜(MC formula-based fueling protocol) 두 가지 방식을 제시하고 있다. 테이블 기반 충전 프로토콜에서는 수소 충전소 조건과 차량의 초기 조건에 따라 테이블이 선택된 후 수소 충전 과정에서 시간당 평균 압력 상승률을 의미하는 average pressure ramp rate (APRR)를 적용하여 충전을 진행한다. 이때 테이블은 수소 충전소에서 냉각된 수소의 온도 범위, 수소 충전소와 차량 간의 통신 여부, 차량 내 탱크의 용량에 의해 선택되며 APRR은 선택된 테이블에서 대기 온도 및 초기 차량 내 탱크 압력에 따라 결정된다. MC 공식 기반 프로토콜은 수소 충전소에서 냉각된 수소의 온도와 대기 온도 및 차량 내 탱크 압력 등 충전 과정에 영향을 끼칠 수 있는 변수들을 SAE J2601에서 제공하는 공식과 계수들로부터 결정하여 충전 속도를 조절한다.

2.2 수소 충전 제한 조건

SAE J2601은 차량을 충전하는 과정에서 차량 내 탱크의 파손과 과열 등 차량의 안전성 저하를 방지하기 위하여 충전 과정에서 고려해야 할 몇 가지 제한 조건을 제시하고 있다. 주요 제한 사항들은 다음과 같다.

- 1) 충전 압력: 차량 내 탱크에 구조적 안전성을 위해 충전 직후 탱크에 저장된 수소의 최대 압력은 type IV 탱크의 경우 87.5MPa를 넘지 않아야 한다.

- 2) 충전 온도: 고압 충전 과정에서 수소의 온도는 압축으로 인한 내부 에너지 증가와 줄-톰슨 효과로 인해 상승한다. 이때 탱크의 과열로 인하여 탱크 재질이 손상되지 않도록 탱크에 저장된 수소의 최대 온도를 85℃ 이하로 제한한다.

- 3) 질량 유량: 빠른 속도의 질량 유량은 차량 내 탱크의 압력과 온도를 급격히 상승시키며 이는 차량 내 탱크의 안전성에 심각한 위험을 초래할 수 있다. 따라서 SAE J2601에서는 최대 질량 유량을 60g/s로 제한한다.

- 4) 사전 냉각(precooling): 수소를 충전할 때 수소 충전소의 열교환기는 수소를 냉각시켜 충전 과정 중 발생할 수 있는 차량 내 탱크의 과도한 온도 상승을 제어한다. 공급 온도의 범주에 따라 T40, T30, T20의 등급으로 나누어지며 T40의 경우 냉각된 수소의 온도는 -40℃에서 -33℃ 사이여야 한다.

이러한 조건들은 SAE J2601에 규정되어 있으며 충전 과정에서 차량의 안전성을 보장하는 핵심 요소로 작용한다.

3. 이론 및 모델링

3.1 지배 방정식

수소 충전소의 저장 탱크 및 차량 내 탱크에 대한 에너지 수지는 열역학 제1법칙으로 설명되며 이는 식 (1)과 같다. 식 (1)에서 아래첨자 i는 충전소의 저압, 중압, 고압 탱크와 차량 내 탱크를 간략하게 나타내기 위해 사용되었다.

| (1) |

수소 충전소의 저장 탱크와 차량 내 탱크의 에너지는 내부 에너지(Ui)의 형태로 저장된다. 탱크 내부로 유입 또는 유출되는 에너지는 수소의 운동 에너지, 위치 에너지, 엔탈피의 총합으로 표현되는 와 탱크 및 그 주변 환경 사이에서 이동하는 열 흐름 의 합이다.

수소 충전소의 저장 탱크와 차량 내 탱크에서 질량 수지는 식 (2)와 같다.

| (2) |

여기서 Mi는 탱크 내 수소의 질량이다. 탱크 i로의 유입 및 유출되는 질량 유량은 각각 및 으로 표시된다.

모델링 과정에서 간단한 설계를 위해 리셉터클과 결합된 노즐은 밸브로 취급하여 구성하였다16). 이때 밸브에서의 질량 수지는 식 (3)과 같다17).

| (3) |

밸브를 지나는 질량 유량 은 밸브 특성을 설명하는 흐름 계수(flow coefficient) Cv와 질량유량이 kg/hr, 압력이 bar, 밀도가 kg/m3 단위 일 때 상수값 27.3인 Nv, 팽창 계수(expansion factor) γ, 밸브의 유입 압력(Pin)과 유출 압력(Pout), 유입 시 유체의 밀도(ρin)로 이루어진 함수로 계산된다.

팽창 계수 γ는 특정 물질이 온도나 압력의 변화에 따라 부피가 얼마나 변하는지를 나타내는 물리량으로 식 (4)와 같다17).

| (4) |

Fγ는 기체가 등엔트로피 과정을 거치면서 압축되거나 팽창할 때 나타나는 열적 특성을 나타내는 등엔트로피 팽창률 지수이다. 이때 Fγ의 값은 1.4이며 값이 클수록 해당 기체가 열적으로 더 많은 에너지를 포함하고 있음을 나타낸다. xT는 밸브를 통과하는 유체의 흐름 속도가 최대치에 도달한 상황에서의 압력을 유입 압력으로 나눈 것이다.

차량을 충전하는 과정 중에 차량 내 탱크에서의 열전달은 전도와 대류의 두 가지 방법으로 이루어진다. 전도의 경우 high density polyethylene (HDPE) 재질의 탱크 라이너(liner)와 복합 소재인 carbon fiber-reinforced plastic (CFRP) 재질의 laminate에서 이루어진다. 전도는 열전달 과정에서 열전도율과 온도 차이 간의 관계를 설명하는 Fourier 식으로 설명이 가능하며 이는 식 (5)와 같다.

| (5) |

Fourier 식에 따르면 단위 면적을 통해 전달되는 열플럭스 q는 물질의 열전도도 k와 물질 내의 온도 변화율 dT/dx에 비례한다. 여기서 k는 물질의 열전도도를 의미하며 dT/dx는 온도 기울기를 나타낸다. 이 법칙은 일반적으로 고체 물질 내에 열전달을 설명할 때 사용된다.

대류를 통한 열전달은 탱크의 내부와 외부 모두에서 발생한다. 탱크 내부에서는 수소가 유동하면서 탱크의 안쪽 벽면에 열을 전달하는 내부 대류 열전달이 일어난다. 반면 탱크의 바깥쪽 벽면에서는 주변 공기의 움직임으로 인해 외부 대류 열전달이 발생하게 된다18). 유체 운동을 통해 두 개체 간에 열전달이 발생하며 뉴턴의 냉각 법칙은 대류 열전달을 설명한다. 대류 열전달은 식 (6)과 같다.

| (6) |

뉴턴의 냉각 법칙은 물체가 주변 환경으로 열을 전달하는 속도는 물체와 주변 환경 간의 온도 차이 ∆T에 비례한다는 원리를 설명한다. 이 법칙에 따르면 열플럭스 q는 대류 열전달 계수 h와 물체와 주변 환경 간의 온도 차이인 ∆T를 곱한 값으로 나타낼 수 있다. 여기서 대류 열전달 계수 h는 물체의 표면과 주변 매체 사이에서 열이 얼마나 잘 전달되는지를 나타내는 값으로 열전달의 효율성을 의미한다. 이는 대부분의 열전달 문제에서 사용되며 차량 내 수소 저장 탱크를 연구하는 많은 연구자들은 내부 대류의 열전달 계수는 150-500W/(m2·K)의 값을, 외부 대류의 열전달 계수는 4-10W/(m2·K)의 값을 사용하였다19,20). 본 연구에서는 차량 내 탱크의 내부 대류 열전달 계수는 150W/(m2·K), 외부 대류 열전달 계수는 8W/(m2·K)로 고정하여 사용하였다21).

3.2 수소 물성 및 차량 내 탱크 사양

수소 충전소에서 수소를 차량에 충전하는 과정을 시뮬레이션할 때 연구자들은 신뢰성 있는 결과를 얻기 위해 수소의 밀도, 점성, 열전도도 같은 물성값을 정확하게 추산해야 한다. 본 연구에서는 수소의 물성을 정확하게 계산하기 위해 5차 상관관계식을 사용하였으며 이는 기계 학습 방법을 이용하여 개발되었다22). 기계 학습 기반으로 개발된 상관관계식은 NIST의 수소 물성 데이터를 정확하게 예측하여 결과를 제공한다. 식 (7)을 통해 Y로 나타내는 밀도, 점성, 열전도도와 같은 여러 가지 수소의 물성값은 각 물성에 적합한 aij 계수의 값을 적용하여 계산할 수 있다. 식 및 물성에 따른 계수의 값은 문헌을 통해 확인할 수 있다22).

| (7) |

3.3 모델 구성

Simulink는 MATLAB (MathWorks, Natick, MA, USA)에서 제공하는 확장 프로그램 중 하나로 복잡한 시스템과 알고리즘을 시각적으로 표현하고 분석할 수 있는 강력한 도구이다. 이 프로그램은 블록 다이어그램의 형태를 사용하여 시스템의 동작을 직관적으로 보여주며 이를 통해 사용자는 복잡한 시스템의 구조와 작동 원리를 쉽게 이해할 수 있다. Simulink는 특히 전력 시스템, 기계 시스템, 기체 시스템 등 다양한 물리적 시스템의 모델링에 사용된다. 이러한 물리적 시스템뿐만 아니라 복잡한 알고리즘과 이벤트 기반 시스템의 구현에도 적합하다.

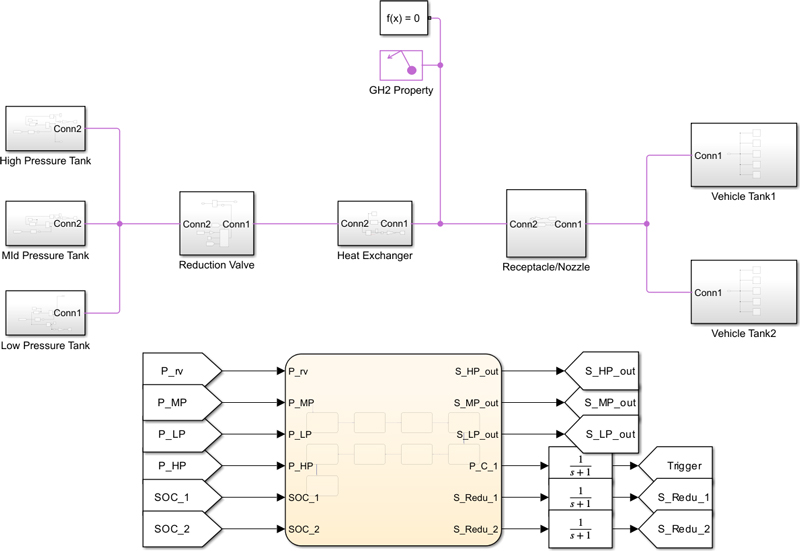

Fig. 2는 Fig. 1의 캐스케이드 시스템 기반 수소 충전소의 개념도를 Simulink로 구현한 것으로 본 연구를 위해 개발된 모델이다. 이 모델은 세 개의 다른 압력 수준으로 저장되어 있는 수소 충전소 저장 탱크와 수소를 공급받는 두 대의 대형 수소 연료 전지 차량 내 탱크로 구성되었다. 모델을 이용하여 수소 충전소에서 차량으로 수소가 공급되는 충전 과정을 시뮬레이션할 수 있으며 수소 충전소의 성능을 정량적으로 분석할 수 있다.

4. 결과 및 고찰

4.1 문헌 데이터를 이용한 모델 검증

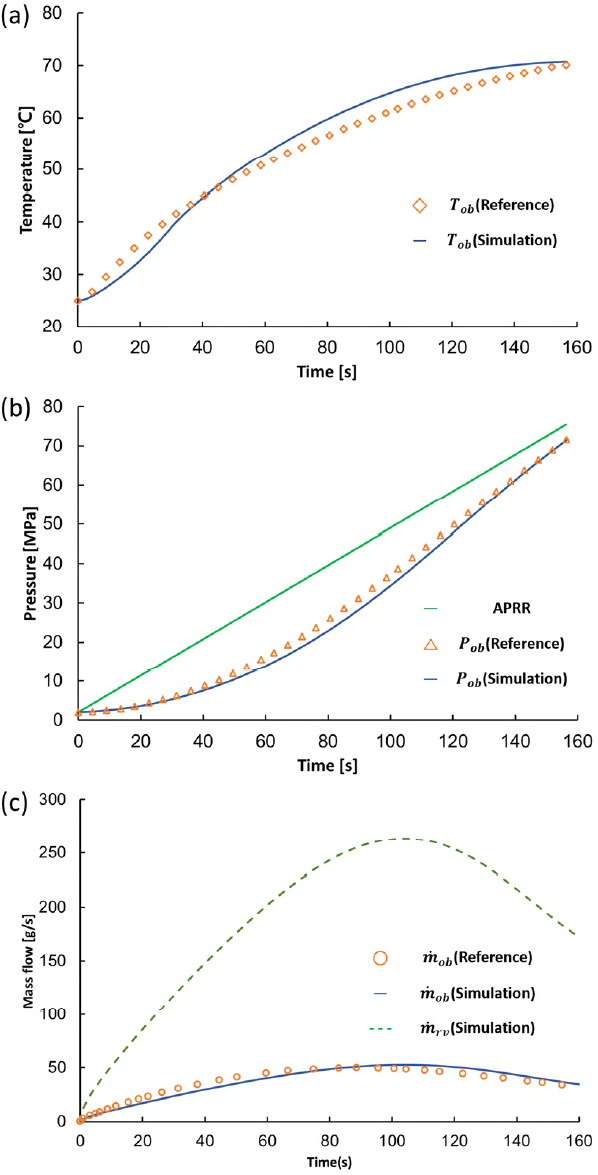

차량 내 탱크 모델을 이용한 시뮬레이션 결과는 검증을 위해 초기 압력은 2MPa, 대기 온도는 25℃, 수소 공급 온도는 -40℃의 조건인 문헌의 데이터 결과와 비교되었다21). 검증 과정에서 모든 압력 강하 현상은 리셉터클 및 노즐에서 구현하였으며 모델의 단순함을 위해 밸브로 대체되었다. 검증을 위한 시뮬레이션은 밸브의 흐름 계수 Cv 값을 변경하며 진행되었다. 이 Cv 값은 문헌의 차량 내 탱크 온도(Tob)에 맞추어 0.55로 결정되었다. Fig. 3.(a)에서 확인할 수 있듯이 충전 과정 중 초기와 중간 부분에서 온도 차이가 관찰되었다. 그러나 최종 온도에서는 1℃ 미만의 차이를 보였으며 Fig. 3(b) 및 Fig. 3(c)에서 확인할 수 있듯이 차량 내 탱크의 압력(Pob)과 단일 탱크에 유입되는 질량 유량()에 대해서도 만족스러운 결과를 얻었다. Fig. 3(c)에는 감압 밸브를 통과하여 5개의 탱크 모두에 유입되는 질량 유량()을 함께 표시하였다.

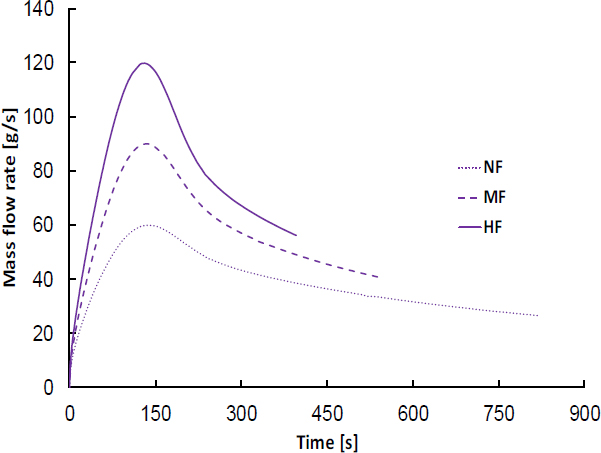

4.2 충전 유량 조건에 따른 APRR 결정

수소 충전소에서 대형 수소 연료 전지 차량의 신속한 충전을 위해서 NF 제한 조건을 넘어 MF 및 HF 제한 조건까지 고려하는 것이 필요하다. 이는 NF 조건에서는 대형 수소 연료 전지 차량에 빠른 속도로 수소를 공급할 수 없기 때문이다. NF, MF, HF 조건을 만족시키는 충전 속도, 즉 APRR을 찾기 위해 시뮬레이션이 진행되었으며 차량 내 탱크의 조건은 모델 검증 시 사용된 조건과 동일하게 설정하였다.

노즐과 리셉터클을 지나는 질량 유량이 NF, MF, HF일 때 APRR은 각각 5.1, 7.9, 10.9MPa/min으로 계산되었으며 이 결과는 Fig. 4에 나타내었다.

4.3 대형 수소 연료 전지 차량 연속 충전

대형 수소 연료 전지 차량 연속 충전을 비교 평가하기 위하여 수소 충전소에서 세 가지 압력 수준으로 저장되어 있는 캐스케이드 시스템의 저압, 중압, 고압 저장 탱크는 각각 25, 50, 90MPa로 설정되었으며 수소 충전소에 저장되어 있는 수소의 총 질량은 400kg으로 고정하였다. 또한 시뮬레이션 전체 과정에서 세 개의 저장 탱크 온도는 대기 온도와 동일한 것으로 가정하였다.

대형 수소 연료 전지 차량의 충전 과정은 다음과 같다. 충전 시작 시 저압 저장 탱크에서 차량 내 탱크까지 수소가 흐르고 감압 밸브의 출구 압력(Prv)이 APRR을 따라 압력이 증가하면서 저압 저장 탱크 압력(PL)과 차이가 0.5MPa 이하가 되면 중압 저장 탱크로 전환된다. 그 후 Prv는 꾸준히 증가하며 중압 저장 탱크 압력(PM)과 차이가 0.5MPa 이하가 되면 고압 저장 탱크로 전환된다. 마지막으로 고압 저장 탱크의 압력(PH)과 차량 내 탱크 압력(Pob)의 차이가 0.5MPa 이하가 되거나 차량의 SOC가 95%에 도달하게 되면 충전은 종료된다. 이때 SOC는 SAE J2601에 따라 식 (8)과 같이 계산된다15).

| (8) |

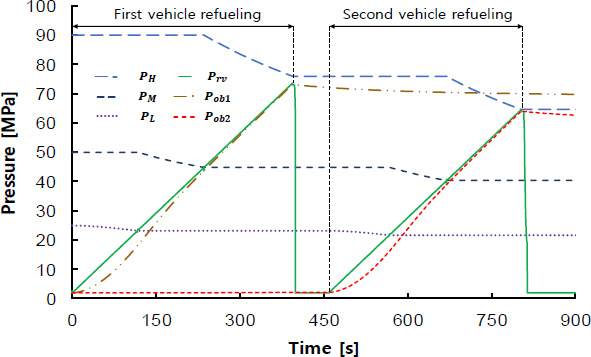

Fig. 5는 첫 번째 차량을 충전한 후 캐스케이드 시스템에서 저장 탱크의 압력 회복 절차 없이 두 번째 차량을 연속적으로 충전하는 과정을 보여준다. 첫 번째 차량은 SOC 95%를 달성하여 충전이 종료되었으며 첫 번째 차량의 충전을 마친 시점으로부터 60초 후 수소 충전소는 두 번째 차량을 충전하였다. 두 번째 차량의 충전 과정은 첫 번째 차량과 동일하지만 차량 내 탱크 압력과 고압 저장 탱크의 압력의 차이가 0.5MPa 이하가 되면서 충전이 종료되었다. 첫 번째 차량의 압력은 Pob1, 두 번째 차량의 압력은 Pob2로 표시하였다.

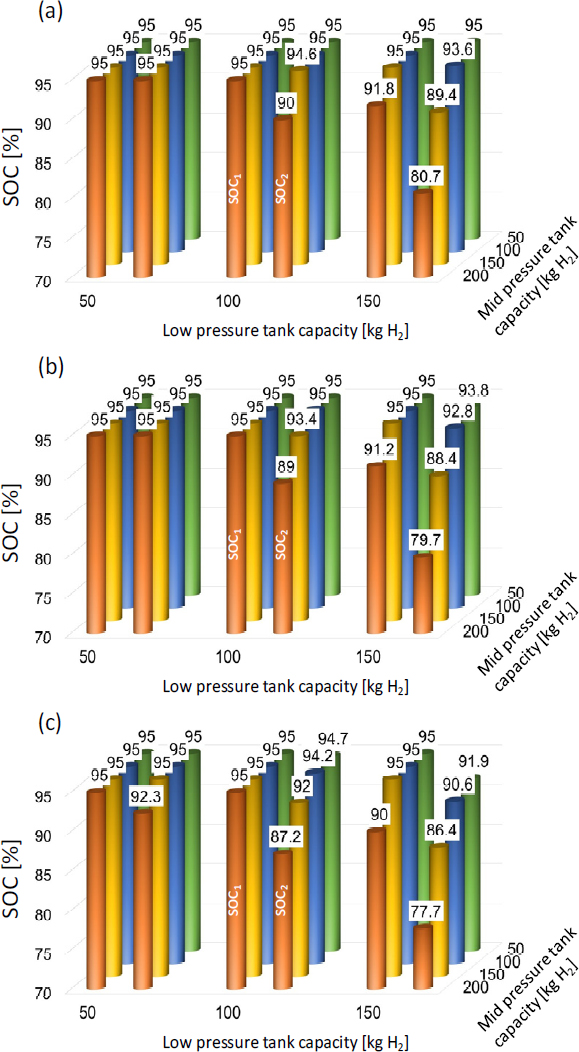

Fig. 6은 NF, MF, HF 조건의 APRR에 따라 캐스케이드 시스템의 저압, 중압, 고압 저장 탱크에 저장된 수소의 양을 변경하며 시뮬레이션한 결과이다. 이때 탱크에 저장된 수소의 양은 최소 50kg 이상이 되도록 설정되었다. 수소 공급 온도, 대기 온도, 차량 내 탱크의 초기 압력은 모델 검증 시 사용된 조건과 동일하다. 첫 번째 차량의 충전율은 SOC1, 두 번째 차량의 충전율은 SOC2로 표시하였다.

Under three conditions. (a) NF, (b) MF, (c) HF. SOC’s of the first and second vehicles according to their mid pressure tank and low pressure tank capacities

시뮬레이션 결과 NF 조건부터 첫 번째 차량 SOC의 95%를 충족하지 못하는 조건이 있었으며 MF 및 HF 조건으로 변경하여 진행 시 전체적으로 차량의 SOC는 줄어들었다. 또한 고압 저장 탱크에 저장된 수소의 양이 차량의 SOC에 가장 큰 영향을 미치는 것을 보이며 중압, 저압 저장 탱크 순으로 SOC에 영향을 끼치는 것을 확인할 수 있었다.

대형 수소 연료 전지의 빠른 충전을 위해 질량 유량을 제한을 NF에서 HF로 늘린 수소 충전소는 수소를 5.1MPa/min에서 10.9MPa/min 속도로 공급하여 충전 시간을 53.2% 줄일 수 있다. 이러한 변화는 수소 충전 과정에서 압력 강하 및 차량 내 탱크 온도에 영향을 미치며 이는 곧 차량의 최종 SOC에 반영된다. APRR 변경 시 SOC는 최대 3% 감소되었으며 이는 단축되는 충전 시간 대비 낮은 SOC 감소율을 보여준다.

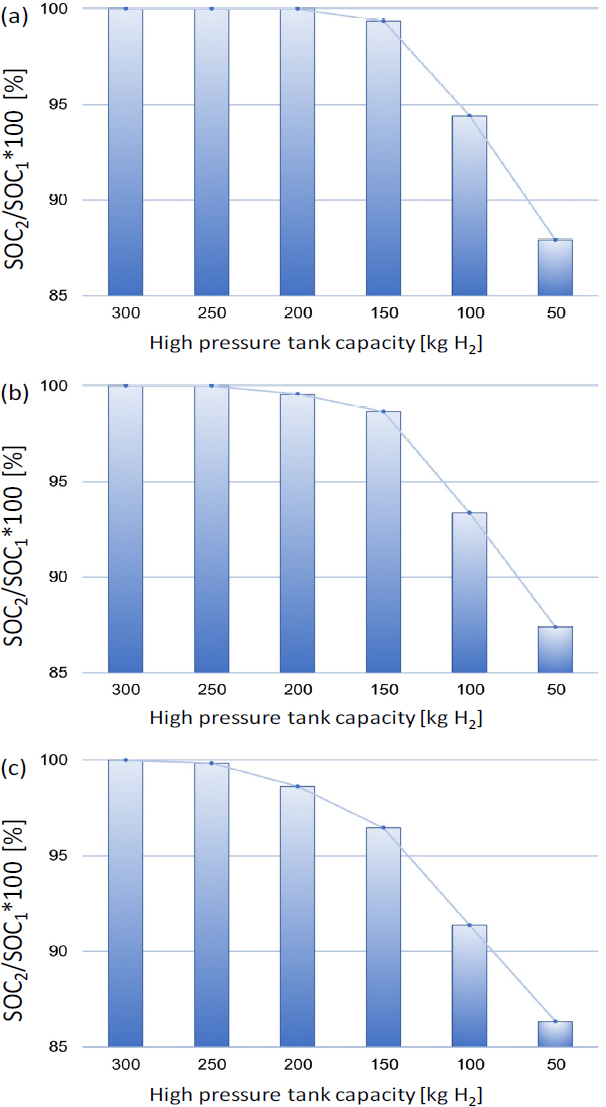

Fig. 7은 고압 저장 탱크에 저장된 수소의 용량이 차량 SOC에 미치는 영향을 분석하기 위하여 고압 저장 탱크의 용량에 따라 첫 번째 차량과 두 번째 차량 간의 SOC를 비교한 결과이다. 이는 첫 번째 차량 대비 두 번째 차량이 얼마나 충전되었는지를 시각적으로 보여주며 고압 저장 탱크의 용량이 작을수록 SOC1 대비 SOC2의 값이 급격하게 감소하는 것을 확인할 수 있다. 이 결과는 대형 수소 연료 전지 차량의 연속 충전 시 수소 충전소에서 고압 저장 탱크의 용량이 차량 SOC에 미치는 영향을 명확히 보여준다. 고압 저장 탱크의 용량이 크면 차량을 충분히 충전할 수 있으며 이로 인해 차량의 주행 거리와 충전 주기가 길어질 수 있다. 그러나 고압 저장 탱크에 수소를 저장하기 위해 에너지 소비가 늘어나게 되고 이로 인해 비용이 증가하게 된다.

5. 결 론

본 연구에서는 MATLAB의 Simulink를 이용하여 캐스케이드 시스템 기반 수소 충전소와 대형 수소 연료 전지 차량을 모델링하여 캐스케이드 시스템의 저압, 중압, 고압 탱크에 저장된 수소의 용량과 질량 유량 제한에 따른 APRR을 변경하며 두 대의 차량을 충전하는 시뮬레이션을 진행하였다. 그 결과를 바탕으로 다음과 같은 결론을 내릴 수 있다.

1) 탱크의 용량을 바꾸어 시뮬레이션을 진행하였을 때 캐스케이드 시스템의 고압, 중압, 저압 저장 탱크 순으로 차량의 SOC에 영향을 미친다.

2) 질량 유량 제한을 NF에서 HF 조건으로 변경할 시 충전 시간은 53.2% 단축된다. 이때 압력 강하와 차량 내 탱크 온도에 영향을 미치게 되어 차량의 SOC는 최대 3% 줄어들게 된다. 빠르게 충전되는 시간 대비 줄어드는 SOC를 비교하였을 때 수소 충전소는 HF 조건으로 운용하는 것이 유리할 것으로 판단된다.

3) 고압 저장 탱크에 저장된 수소의 용량에 따른 첫 번째 차량 대비 두 번째 차량 SOC를 비교한 결과 충전 시 고압 저장 탱크의 용량이 차량의 SOC에 중대한 영향을 미친다는 것을 보여주었다. 고압 저장 탱크 용량을 크게 하면 두 차량을 충분히 충전하여 주행 거리와 충전 주기가 길어지지만 수소 충전소에서 고압의 수소를 저장하기 위해 에너지 소비가 늘어 운영 비용이 증가하게 된다. 따라서 수소 충전 인프라 설계 시 고압 저장 탱크의 최적 용량 결정은 중요한 고려 사항이다.

Acknowledgments

본 연구는 산업통상자원부(MOTIE)/한국에너지기술평가원(KETEP) 연구 과제(No. 20203010040010)와 산업통상자원부(MOTIE)/한국에너지기술평가원(KETEP) 연구 과제(No. 20227310100060)의 지원으로 수행되었습니다.

References

-

A. Züttel, A. Remhof, A. Borgschulte, and O. Friedrichs, “Hydrogen: the future energy carrier”, Philosophical Transactions of the Royal Society A: Mathematical, Physical and Engineering Sciences, Vol. 368, No. 1923, 2010, pp. 3329-3342.

[https://doi.org/10.1098/rsta.2010.0113]

-

B. D. Solomon and A. Banerjee, “A global survey of hydrogen energy research, development and policy”, Energy Policy, Vol. 34, No. 7, 2006, pp. 781-792.

[https://doi.org/10.1016/j.enpol.2004.08.007]

-

B. H. Park, “Calculation and comparison of thermodynamic properties of hydrogen using equations of state for compressed hydrogen storage”, Journal of Hydrogen and New Energy, Vol. 31, No. 2, 2020, pp. 184-193.

[https://doi.org/10.7316/KHNES.2020.31.2.184]

-

B. H. Park, “Simulation of temperature behavior in hydrogen tank during refueling using cubic equations of state”, Journal of Hydrogen and New Energy, Vol. 30, No. 5, 2019, pp. 385-394.

[https://doi.org/10.7316/KHNES.2019.30.5.385]

-

A. L. Dicks and D. A. J. Rand, “Fuel cell systems explained”, 3rd ed, John Wiley & Sons, USA, 2018.

[https://doi.org/10.1002/9781118706992]

-

T. Li, H. Liu, H. Wang, and Y. Yao, “Hierarchical predictive control-based economic energy management for fuel cell hybrid construction vehicles”, Energy, Vol. 198, 2020, pp. 117327.

[https://doi.org/10.1016/j.energy.2020.117327]

-

E. Hosseinzadeh, M. Rokni, A. Rabbani, and H. H. Mortensen, “Thermal and water management of low temperature proton exchange membrane fuel cell in fork-lift truck power system”, Applied Energy, Vol. 104, 2013, pp. 434-444.

[https://doi.org/10.1016/j.apenergy.2012.11.048]

-

A. Veziroglu and R. Macario, “Fuel cell vehicles: state of the art with economic and environmental concerns”, International Journal of Hydrogen Energy, Vol. 36, No. 1, 2011, pp. 25-43.

[https://doi.org/10.1016/j.ijhydene.2010.08.145]

-

M. de las Nieves Camacho, D. Jurburg, and M. Tanco, “Hydrogen fuel cell heavy-duty trucks: review of main research topics”, International Journal of Hydrogen Energy, Vol. 47, No. 68, 2022, pp. 29505-29525.

[https://doi.org/10.1016/j.ijhydene.2022.06.271]

-

P. K. Rose and F. Neumann, “Hydrogen refueling station networks for heavy-duty vehicles in future power systems”, Transportation Research Part D: Transport and Environment, Vol. 83, 2020, pp. 102358.

[https://doi.org/10.1016/j.trd.2020.102358]

-

R. Caponi, A. M. Ferrario, E. Bocci, S. Bødker, and L. del Zotto, “Single-tank storage versus multi-tank cascade system in hydrogen refueling stations for fuel cell buses”, International Journal of Hydrogen Energy, Vol. 47, No. 64, 2022, pp. 27633-27645.

[https://doi.org/10.1016/j.ijhydene.2022.06.100]

-

E. Rothuizen and M. Rokni, “Optimization of the overall energy consumption in cascade fueling stations for hydrogen vehicles”, International Journal of Hydrogen Energy, Vol. 3 9, No. 1, 2014, pp. 582-592.

[https://doi.org/10.1016/j.ijhydene.2013.10.066]

-

M. Genovese and P. Fragiacomo, “Hydrogen refueling station: overview of the technological status and research enhancement”, Journal of Energy Storage, Vol. 61, 2023, pp. 106758.

[https://doi.org/10.1016/j.est.2023.106758]

-

L. Xiao, J. Chen, Y. Wu, W. Zhang, J. Ye, S. Shao, and J. Xie, “Effects of pressure levels in three-cascade storage system on the overall energy consumption in the hydrogen refueling station”, International Journal of Hydrogen Energy, Vol. 46, No. 61, 2021, pp. 31334-31345.

[https://doi.org/10.1016/j.ijhydene.2021.07.007]

- SAE International, “Fueling protocols for light duty gaseous hydrogen surface vehicles”, SAE International, 2020. Retrieved from https://www.sae.org/standards/content/j2601_202005/, .

-

B. H. Park and C. H. Joe, “Investigation of configuration on multi-tank cascade system at hydrogen refueling stations with mass flow rate”, International Journal of Hydrogen Energy, Vol. 49, Pt. D, 2024, pp. 1140-1153.

[https://doi.org/10.1016/j.ijhydene.2023.07.198]

- MathWorks, “Orifice (G): flow restriction in a gas network”, MathWorks, 2022. Retrieved from https://kr.mathworks.com/help/hydro/ref/orificeg.html, .

-

H. M. Seo and B. H. Park, “Comparative investigation of convective heat transfer coefficients for analyzing compressed hydrogen fueling process”, Journal of the Korean Institute of Gas, Vol. 27, No. 3, 2023, pp. 123-133.

[https://doi.org/10.7842/kigas.2023.27.3.123]

-

M. Monde, P. Woodfield, T. Takano, and M. Kosaka, “Estimation of temperature change in practical hydrogen pressure tanks being filled at high pressures of 35 and 70 MPa”, International Journal of Hydrogen Energy, Vol. 37, No. 7, 2 012, pp. 5723-5734.

[https://doi.org/10.1016/j.ijhydene.2011.12.136]

-

P. L. Woodfield, M. Monde, and T. Takano, “Heat transfer characteristics for practical hydrogen pressure vessels being filled at high pressure”, Journal of Thermal Science and Technology, Vol. 3, No. 2, 2008, pp. 241-253.

[https://doi.org/10.1299/jtst.3.241]

-

E. Rothuizen, W. Mérida, M. Rokni, and M. Wistoft-Ibsen, “Optimization of hydrogen vehicle refueling via dynamic simulation”, International Journal of Hydrogen Energy, Vol. 38, No. 11, 2013, pp. 4221-4231.

[https://doi.org/10.1016/j.ijhydene.2013.01.161]

-

B. H. Park and C. K. Chae, “Development of correlation equations on hydrogen properties for hydrogen refueling process by machine learning approach”, International Journal of Hydrogen Energy, Vol. 47, No. 6, 2022, pp. 4185-4195.

[https://doi.org/10.1016/j.ijhydene.2021.11.053]