액체 수소 생산을 위한 예냉 시스템의 수소 가스 예냉 온도 및 열 교환기 면적에 관한 연구

2024 The Korean Hydrogen and New Energy Society. All rights reserved.

Abstract

In this study, a theoretical study was conducted on the pre-cooling temperature of hydrogen gas and the heat exchanger area in a small-scale liquefied hydrogen system. The small-scale liquefaction system was built and liquid hydrogen production experiments were performed. In this process, the temperature of precooled hydrogen gas was measure to be about 120 K, and then the possibility of a cause was analyzed through pressure analysis of hydrogen gas and container, and analysis of the amount of liquid hydrogen produced. It was found that some reasonable results were obtained from the theoretical approaches. Based on this theoretical approach, we aim to improve the production of liquid hydrogen by optimizing the heat exchange area according to flow rate.

Keywords:

Hydrogen gas, Pre-cooling system, Heat exchange area, Cooling capacity, Cooling temperature키워드:

수소 기체, 예냉 시스템, 열 교환 면적, 냉각 용량, 냉각 온도1. 서 론

전 세계적으로 탄소 피크 및 탄소 중립화라는 전략적 목표를 신속하게 달성하기 위해 노력하고 있다. 수소 에너지는 다양한 나라가 기후 변화에 대처하고 녹색 경제로의 전화를 가속화하는 데 도움이 되는 재생 가능한 청정에너지이다. 수소 에너지의 응용에 있어 수소 저장과 수송은 매우 중요한 연결고리이며 이에 다양한 연구가 필요하다. 고압축된 수소 가스에 비해 액체 수소는 비용이 저렴하고 장거리 운송이 편리한 장점이 있다. 액체 수소는 수소 기반 에너지 운반체로써 암모니아보다 효율적이며 현재 극저온 추진 연료로 가장 널리 사용되고 있다. 액체 수소는 높은 임계온도 초전도체의 냉각재로써 우수한 형태의 물리적 특성, 높은 잠열 및 낮은 점도를 가진다. 따라서 액체 수소를 보다 잘 활용하기 위해 많은 연구자들이 액체 수소의 열역학, 열전달, 유체역학 및 확산 등의 특성에 관한 다양한 연구를 수행하고 있다1-3).

액체 수소에 관한 연구는 주로 대규모 플랜트나 수치 시뮬레이션 방법에 중점을 두고 있다. 그러나 많은 응용 분야에서 액체 수소의 기초 실험 데이터는 여전히 부족한 실정이며4-9) 액체 수소 실험을 수행한 소수의 연구자는 주로 미국, 일본, 유럽 등에 집중되어 있다. 대학이나 연구 기관에서 액체 수소에 대한 실험 및 테스트를 수행할 때 소량의 액체 수소 공급이 매우 부족한 실정이며 이에 따라 관련 연구 기관에서 액체 수소의 기초 과학 문제에 대한 관련 연구가 제한되고 있다. 따라서 소규모 액화 기술 및 운영 과정에 관한 연구를 수행할 필요가 있다. 또한 연료전지 장치나 액화 수소 관련 연구 등에서 수소 온도를 유지하기 위하여 예냉된 수소의 중요성이 항상 강조되고 있으며 탱크 온도 등에 대해 사전 냉각은 여전히 수소를 더욱 빠르고 안전하게 재충전하는 것에 영향을 미치는 것으로 평가되고 있다10-12).

최근 소규모 액화 기술에 관한 관심이 높아지면서 수소 가스의 예냉 시스템을 포함하고 있는 액체 수소 생산 시스템에 관한 연구가 활발히 진행되고 있다13-16). Xie 등17)은 2단 Gifford-McMahon 냉동기를 기반으로 한 소규모 수소 액화 장치를 설계, 제작하였고 액화 장치에 대한 많은 작동 프로세스 및 운전 공정에 대한 기술 지원을 제공하였다. Garceau 등18)은 액체 수소 저장 탱크, 진공 재킷 이송 라인 및 수소 액화 장치에 대한 설계, 구축 및 결합에 대한 소규모 수소 액화 플랜트를 형성하였고 자세한 수소 액화 시스템의 구성과 다양한 작동 모드 및 적용에 관한 결과를 제공하였다. Ha 등19)은 수소 가스의 예냉 시스템에 사용되는 극저온 냉각기의 냉각 능력을 검증하기 위한 실험적 조사 및 이론적 분석을 수행하였고 유량에 따른 냉각 온도를 산출하여 수소 가스의 예냉을 위한 냉동기의 냉각 능력을 고찰하였다. Seo 등20)은 기체 수소의 예냉 시스템에 사용되는 극저온 냉각기의 냉각 성능을 검증하기 위하여 computational fluid dynamics 시뮬레이션을 수행하였다. 수소 가스 예냉 시스템을 타당한 정확도로 검증하였으며 검증된 작동 영역에서 활용이 가능한 극저온 냉동기 선정의 중요성을 고찰하였다.

기존 소규모 수소 액화 시스템에서는 냉각 시스템의 전체 열부하를 최소화하기 위해 액체 질소를 활용하여 상온의 수소 가스를 사전 예냉한 후 수소 액화기로 주입한다. 액체 질소를 활용한 예냉 시스템의 경우 수소 가스를 예냉하기 위한 소비량이 존재하므로 수소 가스의 예냉 온도 예측 및 열 교환기에 관한 연구가 필요하다. 이를 통해 소규모 액체 수소 시스템의 액체 수소 생산량을 개선할 수 있으며 시간과 비용 측면에서 매우 효율적인 설계가 가능하다. 따라서 본 연구에서는 실험 데이터를 바탕으로 액체 질소 예비 냉각기를 통한 수소의 예냉 온도에 관한 이론적 연구를 수행하였다.

2. 실험 및 분석

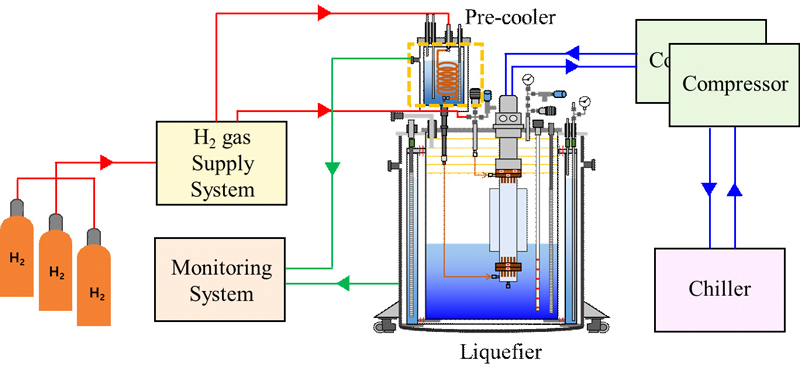

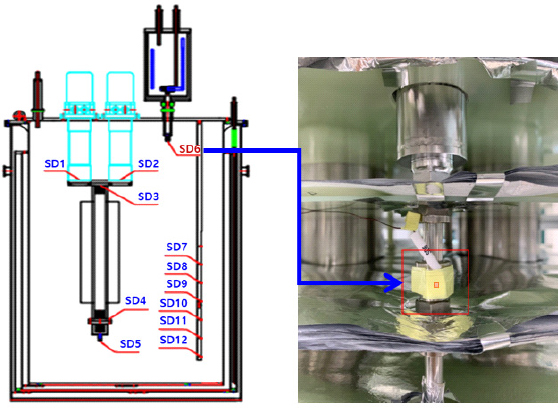

Fig. 1은 본 연구에서 고려한 소규모 수소 액화 시스템의 개략도를 나타낸다. 본 연구에서는 액체 질소를 활용하는 예냉 시스템에 존재하는 코일 형태의 히트 파이프에 대해 예냉 온도를 예측하기 위한 열 교환 면적을 실험 데이터를 바탕으로 하여 이론적으로 고찰하였다. 수소 액화 시스템은 액화기, 예냉 시스템, 칠러, 압축기, 수소 탱크, 수소 가스 공급 시스템 및 모니터링 시스템 등으로 이루어진다. 수소 가스는 수소 가스 공급 시스템에 장착되어 있는 질량 유량 조절기에 의해 예냉 시스템으로 공급되고 예냉 시스템을 통해 냉각된 수소 가스는 액화기 내부에 존재하는 극저온 냉동기 및 열 교환기에 의해 최종 목표 온도에 도달하여 액화된다. 극저온 냉동기는 칠러 및 압축기에 연결되어 작동하며 액화기 및 예냉 시스템으로부터 측정된 온도, 압력 및 레벨미터 데이터는 모니터링 시스템을 통해 자동으로 출력된다. 본 연구에서 고려한 각 실험 장비들의 역할은 다음과 같다.

- · 액화기(liquefier): 액체 질소 쉴드가 설치된 액체 수소를 생산 및 저장하는 용기.

- · 예냉 시스템(pre-cooler): 수소 가스를 사전에 냉각하는 시스템.

- · 칠러(chiller): 압축기에 냉각수를 공급하며 압축기에서 온수를 반환.

- · 압축기(compressor): 액화기 상부에 설치된 극저온 냉각기에 고압의 헬륨 가스를 공급하고 극저온 냉각기에서 저압의 헬륨 가스를 반환.

- · 수소 가스 공급 시스템(hydrogen gas supply system): 레귤레이터, 체크 밸브, 질량 유량계, 릴리프 밸브 등으로 구성된 수소 가스 컨트롤러.

- · 모니터링 시스템(monitoring system): 온도, 압력, 액체 질소 및 액체 수소의 수위 등 다양한 데이터 정보 제공.

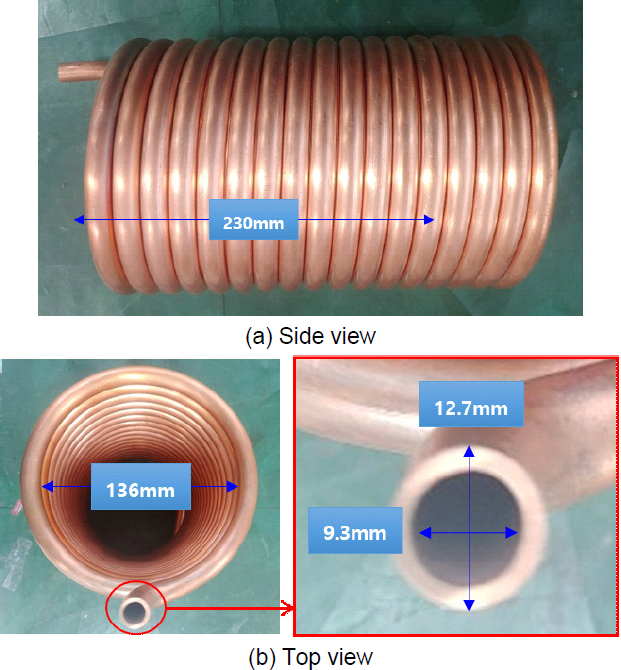

Fig. 2는 액체 질소 예냉 시스템 내부에 존재하는 구리 파이프 열 교환기의 외형을 보여준다. 재질은 구리이며 턴 수는 총 17회이다. 파이프 전체 직경은 136 mm이며 높이는 230 mm이다. 액체 질소와 열 교환하는 파이프의 총길이는 약 7.6 m이다. 파이프 크기는 3/8 inch이며 파이프 지름 중 바깥지름은 12.7 mm, 안지름은 9.3 mm이다. 예냉 시스템의 촉매 주입량에 대한 전체 부피는 약 0.51 L로 고려하였다. 본 연구에서는 온도는 300 K 상온이며 공급되는 유량은 약 50 L/min이 주입되는 수소 가스의 조건을 고려하여 열 교환 이후 냉각된 수소 가스의 온도가 약 80 K이 되도록 설계하였다.

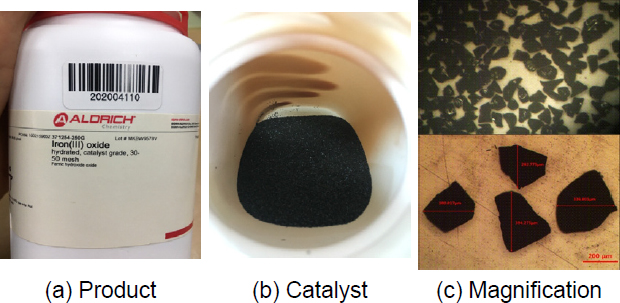

Fig. 3은 본 연구에서 ortho-para 변환기에 사용된 촉매를 보여준다. 액체 수소 생산 및 저장에 있어 가장 중요한 부분은 수소의 상변화이다. 300 K 1기압에서 ortho 수소와 para 수소는 75:25 비율로 존재한다. 액화가 되는 20 K의 온도에서는 대부분의 ortho 수소가 para 수소로 변환하며 이 과정에서 엔탈피를 방출하게 된다. 방출되는 에너지의 양은 500 J/g 이상이며 이는 액체 수소의 증발 잠열 448 J/g보다 15% 이상 높다. 그렇기 때문에 촉매를 사용하여 ortho-para conversion을 하지 않으면 생산된 액체 수소는 빠르게 기화하게 된다. 이러한 이유로 액체 질소 예냉 시스템 내부에 촉매를 주입하였다18,21-23).

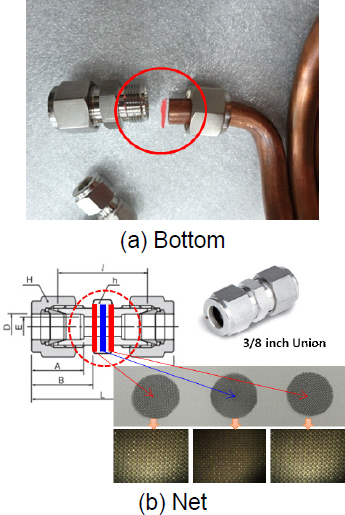

Ortho-para 변환기에 사용된 촉매는 iron (lll) oxide 촉매이며 제작된 예냉 시스템의 구리 파이프 1/2 가량을 촉매로 채웠다. 상전이를 위한 촉매를 예냉 시스템 열 교환기 내부에 주입한 이유는 액체 질소 온도인 77 K에서 수소 가스의 상 비율을 ortho:para=5:5로 만들어 주기 위함이다. 촉매가 덩어리 형태라고 하더라도 유체에 의한 식각 등에 의해 미세입자의 유출 가능성이 존재하며 이는 육안으로 확인이 불가능할 수 있다. 따라서 촉매가 새어 나가는 것을 방지하기 위하여 촉매 크기보다 작은 메시의 그물망을 사용하였다. Iron (lll) oxide 촉매의 경우 불규칙한 모양을 하고 있으며 그물망의 메시 사이즈를 결정하기 위해 광학 현미경 분석을 통해 촉매의 사이즈를 측정하였다. 촉매의 평균적인 크기는 200 μm 정도의 직경을 보이며 면적은 약 0.06-0.07 mm2이다. 평균적인 크기에 맞춰 그물망의 메시 사이즈를 결정하였으며 Fig. 4는 사용한 그물망의 위치를 보여준다. 그림과 같이 그물망은 구리 파이프 끝 유니온 내부에 설치하였다. 3/8 inch SUS union 내부에 맞춰 그물망을 재단하여 설치하였으며 촉매 주입 후 질소 가스를 가압하여 촉매의 그물망 통과 여부를 시험하였다. 시험은 1-3 bar까지 질소 가스의 압력을 증가시켜 가스의 흐름을 확인하였다. 결과적으로 그물망을 통과하는 촉매는 없었으며 가장 낮은 압력인 1 bar에서도 가스의 흐름이 이루어지는 것을 확인하였다.

Fig. 5는 액체 수소 생산 용기에 부착된 온도 센서 위치를 보여준다. 용기 내부는 액체 수소 생산에 중요한 단열재, 히트 파이프 등 다양한 복합 구조로 구성되어 있다. 온도 측정은 액체 수소 용기 내에 위치한 열전대를 사용하여 수행되었다. 온도 측정 범위가 약 1.4-500.0 K인 실리콘 다이오드(silicon diode, SD) 센서가 사용되었다. 12개의 온도 센서(SD1-SD12)가 액체 수소 생산 중 온도를 모니터링하기 위하여 용기 내의 다른 위치에 부착되었다. 특히 SD6는 예냉 시스템을 통과한 수소 가스의 온도 측정 위치를 나타낸다. 본 연구에서는 예냉 시스템을 통과한 수소 가스의 온도를 바탕으로 소규모 수소 액화 시스템의 액체 질소 예비 냉각기를 통한 수소의 예냉 온도에 관한 이론적 연구를 수행하였다.

공급되는 수소 가스의 온도를 낮추기 위해 제작된 냉각 시스템은 기본적으로 액체 질소의 양을 용기의 80% 이상을 유지하여 실험을 진행하였다. 예냉 시스템 용기 안에 열 교환을 위해 설치된 구리 코일은 용기의 약 70% 부분까지 위치해 있다. 액체 질소의 수위가 70% 이하로 내려가면 열 교환기의 상부가 액체 질소에 잠기지 않고 공기 중에 노출되어 열 교환 효율이 떨어지게 된다. 이러한 변수를 없애기 위해 액체 질소의 양은 항상 80% 이상을 유지하여 열 교환 효율을 최대화하였고 이를 일정하게 하였다. 액체 질소의 수위는 예냉 시스템 안에 장착된 레벨미터를 통해 확인하였으며 일반적인 액체 질소를 충전하는 것과 같이 160 L 액체 질소 용기에서 직접적으로 예냉 시스템 안에 공급하였다. 기화하는 기체 질소 역시 자연 배기를 통해 방출하였으며 액체 질소의 수위를 80% 유지 시 공급되는 액체 질소의 조건이나 방출되는 기체 질소의 방법에 따른 열 교환 효율의 차이는 없었다.

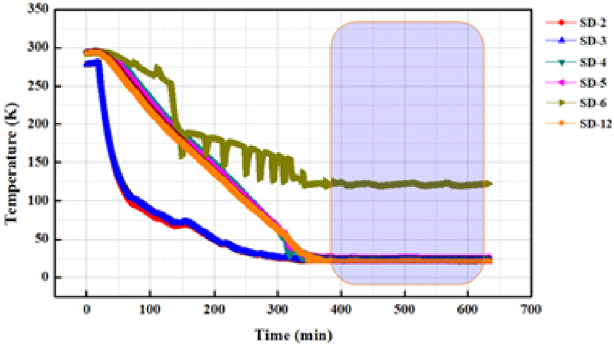

Fig. 6은 본 연구에서 수행한 액체 수소의 생산 실험 과정을 나타낸 온도 측정 결과를 보여준다. 온도 센서의 위치에 대한 주요 정보는 Table 1에 정리하였다. 표시된 영역은 용기 냉각 이후 안정적으로 액체 수소를 생산하는 구간을 의미한다. 극저온 냉동기의 온도가 먼저 감소하면서 히트 파이프 및 용기 내부의 온도가 점차 감소한다. 전체적으로 용기의 냉각 이후 액체 수소를 생산하는 구간에서는 안정적인 온도 분포를 보였다. 액체 수소 생산 과정에서 예냉 시스템 통과 후의 온도 분포는 SD6이며 약 120 K으로 측정됨을 알 수 있다.

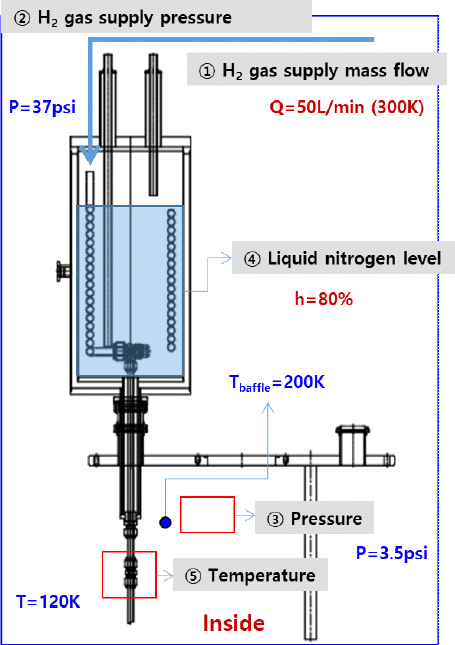

Fig. 7은 예냉 시스템 관련 주요 실험값 측정 위치를 나타낸다. 본 연구에서 고려한 액체 수소 생산 시험 조건 및 주요 측정 결과는 다음과 같다.

- <시험 조건>

- 1) 수소 가스 공급 유량: 평균 50 L/min.

- 2) 수소 가스 온도: 300 K.

- 3) 액체 질소 레벨: 평균 80%.

- <주요 측정 결과>

- 1) 수소 가스 공급 압력: 평균 37 psi (상대압력).

- 2) 용기 내부 압력: 평균 3.5 psi (상대압력).

- 3) 온도 센서: 최대 120 K.

액체 질소의 끓는점이 77 K이므로 측정된 온도 결과와 약 40 K의 차이가 발생하였다. 액체 질소의 끓는점과 다르게 예냉 후의 수소 가스의 온도가 상대적으로 높아 원인을 분석하였는데 실험 중 온도 센서가 부착된 베플 상부의 온도(용기 내부의 상부 영역)는 약 200 K 정도 되는 것으로 측정되었다. 이는 각종 센서 및 여러 포트들을 부착해야 하는 상부 플랜지에서는 진공으로 단열을 할 수 없어 대부분의 열 침입은 상부에서 이루어지기 때문이다. 또한 온도 센서는 수소 가스가 흐르는 배관에 직접 온도 센서를 삽입하는 것이 쉽지 않아 액화기로 공급되는 배관의 수소 가스가 관통하는 SUS관 내부가 아닌 외부에 부착하였다. 그렇기 때문에 상온 및 진공의 조건에서 실제 냉각된 수소 가스의 온도보다 높게 측정된 것으로 보였다. 따라서 실제로 냉각된 수소 가스의 온도를 확인하는 것이 중요하며 이를 위하여 본 연구에서는 원인 발생 가능성 분석을 이론적으로 수행하였다.

3. 결과 및 고찰

3.1 수소 가스 공급 압력 및 용기 내부 압력 데이터 분석

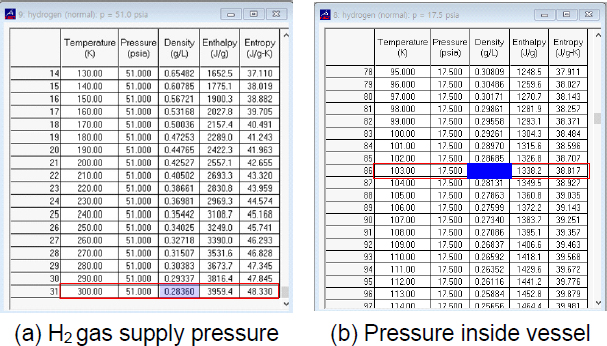

실험 데이터 측정 결과에서 볼 수 있듯이 수소 가스 공급 압력(2)과 용기 내부 압력(3) 사이의 압력 차이가 발생한다. 각각 절대압 기준으로 변환하면 수소 가스 공급 압력은 51 psi, 용기 내부 압력은 17.5 psi이다. 압력 차이의 발생 원인은 수소 가스 공급 압력에 대한 온도는 300 K의 상온이고 용기 내부의 온도는 예냉 시스템을 통해 사전 냉각(약 80-120 K)되어 관의 저항과 촉매의 존재 등으로 인해 압력이 낮아지기 때문이다. 따라서 본 연구에서는 REFPROP (version 10; NIST, Gaithersburg, MD, USA)를 사용하여 냉각된 수소 가스의 온도를 먼저 예측하였다. 온도와 압력에 따른 수소 가스의 밀도를 바탕으로 이론적으로 간단한 계산을 수행하였다.

Fig. 8은 압력 실험 데이터를 바탕으로 REFPROP 프로그램을 통해 도출된 온도에 따른 열 물성치를 나타낸다. 먼저 수소 가스 공급 압력인 51 psi를 기준으로 300 K의 수소 가스의 밀도는 0.284 g/L가 도출된다. 수소 가스의 밀도 변화가 크게 없다고 가정하면 용기 내부 압력인 17.5 psi를 기준으로 밀도가 0.284 g/L에 해당하는 수소 가스의 온도는 약 103 K으로 계산되었다. 이는 압력 실험 데이터를 바탕으로 한 대략적인 이론적 분석 결과로 촉매 등에 대한 실제 실험에서의 다양한 영향을 반영하지 못했으나 어느 정도 합리적인 결과가 도출됨을 알 수 있다.

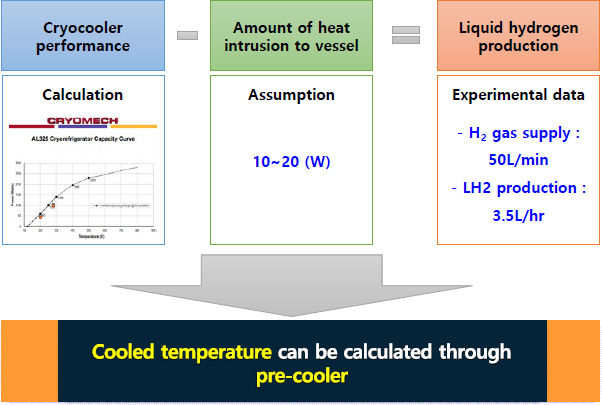

3.2 생산된 액체 수소량 분석

실험 데이터 측정 결과에서 볼 수 있듯이 수소 가스 공급 유량(1)은 평균 50 L/min이며 본 연구에서 도출된 액체 수소 생산량은 약 3.5 L/h로 측정되었다. 99.99%의 순도를 가지는 수소 가스를 활용하여 액체 수소를 생산함으로써 냉동기 성능과 용기 열 침입량을 가정하여 액체 수소 생산량 계산이 가능하며, 이를 통해 예냉 시스템을 통해 냉각된 수소 가스의 이론적인 온도 계산도 가능하다.

Fig. 9는 본 연구에서 실험을 통해 생산된 액체 수소량을 바탕으로 분석한 이론적 원리를 개략적으로 나타낸다. 냉동기의 성능은 제조사에서 보통 제공하고 있으며 본 연구에서 사용한 극저온 냉동기는 AL325 모델(Cryomech, Syracuse, NY, USA) 2개를 활용하였다. 액화기 플랜지 상단부에 압축기를 통한 헬륨 공급 라인이 존재하며 헬륨 가스를 압축하고 팽창시키는 특수한 냉동 사이클의 반복 과정을 통해 극저온 온도를 생성하였다.

본 연구에서 사용된 액화기를 제작하기에 앞서 실제 냉동기의 성능을 평가하였다. 냉동기의 성능 평가 방법은 냉동기 cold head 부분에 열 부하를 가해 줄 히터를 감은 뒤 20 K으로 유지하기 위해 공급된 열량을 측정하였다. 본 연구에서 사용한 냉동기 모델은 제조사의 성능 곡선에서 볼 수 있듯이 20 K에서 60 W이므로 2대의 냉동기에 의한 총 냉각 능력은 120 W이다. 하지만 실제 냉동기의 성능의 차이는 열 교환 효율과 열손실의 문제가 지배적인 것으로 판단되며 본 연구에서 고려한 냉동기는 신제품이 아니기 때문에 신제품에 비해 약 60-70%의 성능을 보이는 것으로 확인되었다. 또한 실제 용기 열 침입량을 정확히 알 수 없지만 본 연구에서는 용기 사이즈 및 상부 플랜지 구조를 감안하여 실험 경험을 바탕으로 10-20 W의 열 침입이 있을 것으로 판단하였다. 따라서 열 침입량을 약 13 W로 가정하여 냉각 성능을 고려하였으며 액체 수소 생산량과 그에 따른 엔탈피를 비교하여 예냉 온도를 예측하였다.

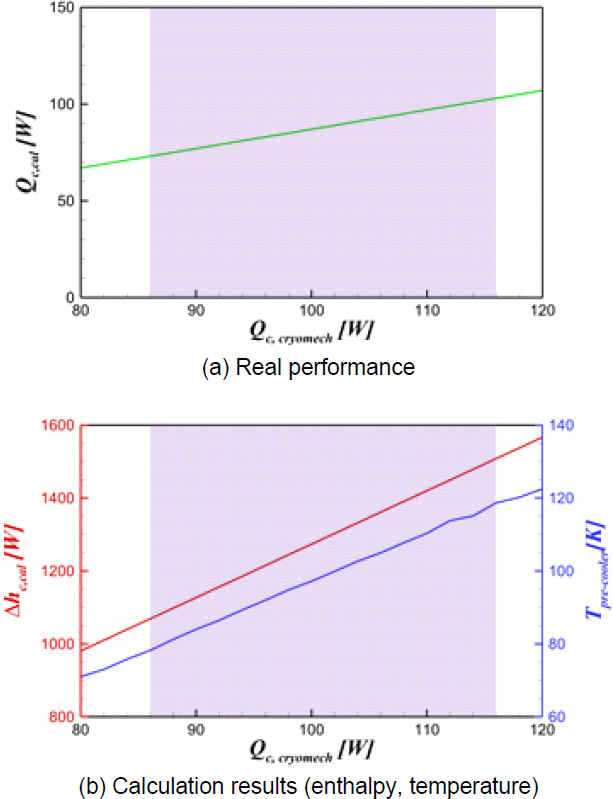

Fig. 10은 실험을 통해 생산된 액체 수소량을 바탕으로 분석한 성능 결과 데이터를 나타낸다. 앞서 언급한 바와 동일하게 REFPROP 함수를 적용하여 엔탈피 계산을 수행하였으며 계산을 위한 기본 조건으로 용기 내부 압력은 17 psi (절대압력 기준), 액체 수소 밀도는 70.899 g/L (at 17 psi), 액체 수소 온도는 20.9 K (at 17 psi)으로 고정하였다. 본 연구에서 냉동기 성능은 80-120 W의 범위에서 열 침입량을 고려하여 최종 냉동 성능을 결정하였으며 생산된 액체 수소로부터 도출된 엔탈피 차이와 비교하여 예냉된 온도를 이론적으로 계산하였다.

실제 냉동기 성능은 제조사 성능의 약 60-70% 성능을 보이므로 다양한 성능에 대한 예냉 온도를 도출하였다. 실험을 통해 도출한 액체 수소 생산량을 바탕으로 계산한 수소 가스의 예냉 온도는 냉동기 성능이 80-120 W인 경우 약 71.0-122.5 K으로 계산되었으며 86-116 W 영역에서는 약 77 K (액체 질소 온도)에서 120 K (실험 온도)의 신뢰 구간의 결과값을 도출하였다. 따라서 실제 냉동기의 성능은 86-116 W의 사이에 존재할 것으로 판단된다. 이러한 결과를 바탕으로 본 연구에서는 수소 가스의 80 K 예비 냉각을 위한 충분한 열 교환 면적이 필요하다 판단되어 엔탈피를 활용하여 총 구리 파이프 길이 개선에 관한 계산을 수행하였다.

3.3 열 교환기 면적 계산

본 연구에서는 예냉 시스템 내부에 존재하는 구리 파이프 열 교환기에 대해 수소 가스의 80 K 예냉을 위한 면적에 대한 계산을 수행하였다. REFPROP를 사용하여 수소 가스의 엔탈피를 확보함으로써 추가적으로 필요한 열 교환기 길이를 계산하였다.

Mass flow controller를 통한 공급 가스의 유량, 온도 및 압력 조건은 각각 50 L/min, 300 K, 1 bar이다. 먼저 공급되는 수소 가스의 물성에 따라 300 K 및 120 K의 엔탈피는 각각 3,958 J/g, 1,535 J/g이 도출되었다. 따라서 300 K에서 120 K까지의 냉각 엔탈피는 2,423 J/g임을 알 수 있다. 현재 구리 파이프 열 교환기의 냉각 능력은 약 163 W이며 구리 파이프 길이가 7.6 m이므로 1 cm당 냉각 능력이 약 0.214 W로 계산된다.

한편 80 K에서 수소 가스 엔탈피는 1,085 J/g으로 계산되며 120 K에서 80 K까지의 냉각 엔탈피는 450 J/g임을 알 수 있다. 따라서 80 K까지 냉각을 위해 추가해야 할 예냉 시스템의 냉각 능력은 약 30.3 W이며 추가적으로 필요한 구리 파이프 열 교환기의 길이는 약 1.41 m로 계산되었다. 즉 예냉 시스템 내부에 존재하는 구리 파이프의 길이가 약 9 m가 되면 80 K까지 냉각 능력을 보유함을 알 수 있다. 실제 액체 수소 생산 과정에서는 본 연구에서 고려한 열 교환기 면적을 통해 수소 가스는 충분한 예비 냉각이 이루어지며 극저온 냉동기를 통해 액체 수소가 충분히 생산됨을 확인하였다. 추후 연구에서는 이러한 이론적 접근을 바탕으로 유량에 따른 열 교환 면적을 최적화하여 소규모 수소 액화 시스템의 액체 수소 생산량을 개선하고 시간과 비용 측면에서 매우 효율적인 열 교환기 설계를 수행하고자 한다.

4. 결 론

본 연구에서는 소규모 수소 액화 시스템의 액체 질소 예비 냉각기를 통한 수소의 예냉 온도에 관한 이론적 연구를 수행하였다. 소규모 액화 시스템을 구축하여 액체 수소의 생산 실험을 수행하였다. 실험 결과 극저온 냉동기 및 용기 내부의 온도가 점차 감소한 뒤 전체적으로 용기의 냉각 이후 액체 수소를 생산하는 구간에서는 안정적인 온도 분포를 보였다. 본 연구에서는 액체 질소의 끓는점이 77 K임에도 불구하고 예냉된 수소 가스 온도는 약 120 K으로 측정되었으며 원인 발생 가능성 분석을 이론적으로 수행하였다. 원인 발생 가능성은 수소 가스 공급 압력 및 용기 내부 압력 데이터 분석 및 생산된 액체 수소량 분석을 통해 분석하였다. 분석 결과 두 경우 모두 실제 실험에서의 다양한 영향을 반영하지 못하였으나 어느 정도 합리적인 결과가 도출됨을 알 수 있었다. 추후 연구에서는 이러한 이론적 접근을 바탕으로 유량에 따른 열 교환 면적의 최적화를 통해 액체 수소의 생산량을 개선하고 효율적인 열 교환기 최적화 설계를 수행하고자 한다.

Acknowledgments

본 연구는 중소벤처기업부의 재원으로 중소기업기술정보진흥원의 지원을 받아 수행된 연구임(RS-2022-00165233, 액체수소 부품 개발을 위한 액체수소 압축 장치 개발)

References

-

L. Wang, S. Ye, Y. Ma, J. Wang, and Y. Li, “CFD investigation on helium pressurization behaviors in liquid hydrogen tank”, International Journal of Hydrogen Energy, Vol. 42, No. 52, 2017, pp. 30792-30803.

[https://doi.org/10.1016/j.ijhydene.2017.10.145]

-

L. Wang, T. Yan, J. Wang, S. Ye, Y. Li, R. Zhuan, and B. Wang, “CFD investigation on thermodynamic characteristics in liquid hydrogen tank during successive varied-gravity conditions”, Cryogenics, Vol. 103, 2019, pp. 102973.

[https://doi.org/10.1016/j.cryogenics.2019.102973]

-

Y. Jiang, Y. Yu, Z. Wang, S. Zhang, and J. Cao, “CFD simulation of heat transfer and phase change characteristics of the cryogenic liquid hydrogen tank under microgravity conditions”, International Journal of Hydrogen Energy, Vol. 48, No. 19, 2023, pp. 7026-7037.

[https://doi.org/10.1016/j.ijhydene.2022.04.006]

-

Q. Chen, X. Zhang, X. Yang, L. Yang, T. Wang, and G. Lei, “A nalysis of unsteady heat transfer in the pre-cooling process of 300 m3 liquid hydrogen tank”, Processes, Vol. 11, No. 3, 2023, pp. 787.

[https://doi.org/10.3390/pr11030787]

-

J. Xiao, X. Wang, P. Bénard, and R. Chahine, “Determining hydrogen pre-cooling temperature from refueling parameters”, International Journal of Hydrogen Energy, Vol. 41, No. 36, 2016, pp. 16316-16321.

[https://doi.org/10.1016/j.ijhydene.2016.06.084]

-

Y. Yang, T. Park, D. Kwon, L. Jin, and S. Jeong, “Effectiveness analysis of pre-cooling methods on hydrogen liquefaction process”, Progress in Superconductivity and Cryogenics, Vol. 22, No. 3, 2020, pp. 20-24.

[https://doi.org/10.9714/psac.2020.22.3.020]

-

F. Piraino, D. Blekhman, M. Dray, and P. Fragiacomo, “Empirically verified analysis of dual pre-cooling system for hydrogen refuelling station”, Renewable Energy, Vol. 163, 2021, pp. 1612-1625.

[https://doi.org/10.1016/j.renene.2020.10.004]

-

K. Li, S. Zhang, and G. Liu, “Model for analyzing the energy efficiency of hydrogen liquefaction process considering the variation of hydrogen liquefaction ratio and pre-cooling temperature”, International Journal of Hydrogen Energy, Vol. 47, No. 57, 2022, pp. 24194-24211.

[https://doi.org/10.1016/j.ijhydene.2022.05.052]

-

J. Chen, X. Gao, S. Shao, H. Hu, J. Xie, N. Li, and N. Gao, “Numerical investigation of the vortex tube performance in novel precooling methods in the hydrogen fueling station”, International Journal of Hydrogen Energy, Vol. 46, No. 7, 2021, pp. 5548-5555.

[https://doi.org/10.1016/j.ijhydene.2020.11.070]

-

T. Kuroki, N. Sakoda, K. Shinzato, M. Monde, and Y. Takata, “Prediction of transient temperature of hydrogen flowing from pre-cooler of refueling station to inlet of vehicle tank”, International Journal of Hydrogen Energy, Vol. 43, No. 3, 2018, pp. 1846-1854.

[https://doi.org/10.1016/j.ijhydene.2017.11.033]

-

K. H. Lee, K. M. Koo, C. H. Ryu, and G. J. Hwang, “Study on cooling of hydrogen gas for the pre-cooler in the hydrogen refueling station”, Journal of Hydrogen and New Energy, Vol. 30, No. 3, 2019, pp. 237-242.

[https://doi.org/10.7316/KHNES.2019.30.3.237]

-

A. Elgowainy, K. Reddi, D. Y. Lee, N. Rustagi, and E. Gupta, “Techno-economic and thermodynamic analysis of precooling systems at gaseous hydrogen refueling stations”, International Journal of Hydrogen Energy, Vol. 42, No. 49, 20 17, pp. 29067-29079.

[https://doi.org/10.1016/j.ijhydene.2017.09.087]

-

H. Jung, D. Han, W. Yang, and Y. Baek, “A simulation study on the hydrogen liquefaction through compact GM refrigerator”, Journal of Hydrogen and New Energy, Vol. 33, No. 5, 2022, pp. 534-540.

[https://doi.org/10.7316/KHNES.2022.33.5.534]

-

S. W. Karng, N. Garceau, C. M. Lim, J. H. Baik, S. Y. Kim, and I. H. Oh, “Performance of a 5 L liquid hydrogen storage vessel”, Journal of Hydrogen and New Energy, Vol. 26, No. 3, 2015, pp. 234-240.

[https://doi.org/10.7316/KHNES.2015.26.3.234]

-

J. H. Baik, S. W. Karng, H. Kang, N. Garceau, S. Y. Kim, and I. H. Oh, “Design and operation of a small-scale hydrogen liquefier”, Journal of Hydrogen and New Energy, Vol. 26, No. 2, 2015, pp. 105-113.

[https://doi.org/10.7316/KHNES.2015.26.2.105]

-

S. Park, J. Ko, Y. Hong, H. Kim, H. Yeom, and S. In, “A study on stirling cryocooler for precooling hydrogen liquefier”, Journal of Hydrogen and New Energy, Vol. 27, No. 6, 2016, pp. 651-659.

[https://doi.org/10.7316/KHNES.2016.27.6.651]

-

F. Xie, S. Xia, Y. Zhu, Y. Ma, and Y. Li, “Experimental study on small-scale hydrogen liquefaction of 0.5 L/h”, International Journal of Hydrogen Energy, Vol. 47, No. 90, 2022, pp. 38258-38270.

[https://doi.org/10.1016/j.ijhydene.2022.08.304]

-

N. M. Garceau, J. H. Baik, C. M. Lim, S. Y. Kim, I. H. Oh, and S. W. Karng, “Development of a small-scale hydrogen liquefaction system”, International Journal of Hydrogen Energy, Vol. 40, No. 35, 2015, pp. 11872-11878.

[https://doi.org/10.1016/j.ijhydene.2015.06.135]

-

D. W. Ha, H. W. Noh, Y. M. Seo, T. H. Koo, and R. K. Ko, “Study on validity of pre-cooling system for hydrogen gas using cryocooler part I: experimental investigation and the oretical analysis”, Journal of Hydrogen and New Energy, Vol. 34, No. 4, 2023, pp. 350-357.

[https://doi.org/10.7316/JHNE.2023.34.4.350]

-

Y. M. Seo, H. W. Noh, D. W. Ha, T. H. Koo, and R. K. Ko, “Study on validity of pre-cooling system for hydrogen gas using cryocooler part II: CFD simulation”, Journal of Hydrogen and New Energy, Vol. 34, No. 5, 2023, pp. 439-446.

[https://doi.org/10.7316/JHNE.2023.34.5.439]

-

S. Krasae-in, J. H. Stang, and P. Neksa, “Exergy analysis on the simulation of a small-scale hydrogen liquefaction test rig with a multi-component refrigerant refrigeration system”, International Journal of Hydrogen Energy, Vol. 35, No. 15, 2010, pp. 8030-8042.

[https://doi.org/10.1016/j.ijhydene.2010.05.049]

-

J. H. Baik, S. W. Karng, N. Garceau, Y. H. Jang, C. M. Lim, S. Y. Kim, and I. H. Oh, “Development of 1 L hr-1 scale hydrogen liquefier using Gifford-McMahon (GM) cryocooler”, AIP Conference Proceedings, Vol. 1573, No. 1, 2014, pp. 1357-1364.

[https://doi.org/10.1063/1.4860864]

-

D. W. Ha, H. W. Noh, Y. M. Seo, T. H. Koo, and R. K. Ko, “Development of a condensing-type hydrogen liquefaction system for improving cooling efficiency and long-term storage”, International Journal of Hydrogen Energy, Vol. 49, Pt. B, 2024, pp. 1558-1571.

[https://doi.org/10.1016/j.ijhydene.2023.10.181]