유한요소법을 이용한 type 4 수소저장용기용 고정 장치의 구조적 안전성 분석에 관한 연구

2024 The Korean Hydrogen and New Energy Society. All rights reserved.

Abstract

The study involves a finite element analysis to evaluate the structural integrity of the neck mount block for a type 4 hydrogen storage vessel, with the aim of enhancing its strength and rigidity. The existing neck mount block consists of a fixed part and a sliding part, each comprising a body block for load support, a screw part for neck boss fixation, and bolts. To analyze the vulnerabilities of the neck mount block under bolt fastening and load conditions relative to vehicle travel directions, a structural analysis process was developed. Comparative analysis between the enhanced design and the existing model was performed, resulting in improved strength and rigidity. The objective is to provide guidance for the current product development and to offer fundamental data for the design and structural analysis of future development projects.

Keywords:

Hydrogen storage vessel, Neck mount block, Structural analysis, Modal analysis키워드:

수소저장용기, 고정 장치, 구조 해석, 모드 해석1. 서 론

인류는 현재까지 석유, 석탄 및 천연가스 등과 같은 화석 연료를 대표적인 주 에너지원으로 사용함으로써 문명의 발달과 경제적인 풍요를 이루었다1). 그러나 탄소 배출에 따른 기상 이변 현상 및 평균 기온 상승 등 문제가 발생하게 되었고 이를 해결하기 위해 국내외적으로 신재생에너지를 활용하는 연구가 증가하고 있다2). 그중 수소 활용 기술은 저장 및 활용 확대 측면에서 항공, 선박 및 철강 산업뿐만 아니라 자동차 산업에서도 핵심 기술 중 하나로 인식되고 있으며 이에 따라 각 업계에서는 수소 저장 및 이송을 위한 수소저장용기의 안전성에 관한 연구 개발을 주요 목표 중 하나로 하고 있다3). 탄소 섬유 혹은 유리 섬유를 이용하여 필라멘트 와인딩 공법(filament winding method)으로 제작되는 수소저장용기는 내구성 및 무게 절감 등에서 타 고압 용기 대비 높은 성능을 보이기 때문에 이송 및 수소 저장 측면에서 많이 활용되고 있다4). 그러나 수소를 초고압으로 저장하고 이송함에 있어 수소저장용기뿐만 아니라 고정부인 넥 마운트 블록에 관한 안전성 확보를 위한 연구가 필요한 실정이다.

수소저장용기의 고정 장치는 고강도의 알루미늄을 형상에 따라 제조하고 수소저장용기 고정부 및 이동부로 나뉘어 수소저장용기의 양 개구부를 고정함으로써 수소 운송 시의 안전성을 확보하고 있다. 고정부의 경우 수소저장용기의 노즐 보스의 나사와의 체결을 통해 용기를 고정시키고 이동부의 경우 고무와 같은 소재를 블록 중앙에 위치시킴으로써 실 도로 주행으로 인해 유입되는 차량 방향별 하중을 분산시키고 용기의 상하좌우 움직임을 잡아주는 역할을 한다. 이러한 역할을 하기에 넥 마운팅 블록 설계에는 각 부위에 따른 몸체부 형상 결정, 나사 체결부 형상 결정, 유사 고무 소재의 위치 및 형상 결정 등의 계산이 요구되며 이송 환경으로 인한 구조적 안전성 고려가 필수적이다.

이에 따라 본 연구에서는 상용 구조 해석 프로그램인 ABAQUS (SIMULIA, Providence, RI, USA)를 활용하여 type 4 수소저장용기의 고정 장치에 대한 구조적 안전성 분석 연구를 수행하고자 하였다. 이를 위해 성능 평가용 유한요소 해석 프로세스를 구축하였고 선진사의 제품 분석과 차량 방향별 하중 조건에서 동작성 및 구조적 안전성을 분석하여 기존 제품 대비 성능이 향상된 제품을 재설계하는 연구를 수행하고 향후 방향성을 제시하고자 한다.

2. 수소저장용기 고정 장치 구조 분석

본 연구에서 분석하고자 하는 수소저장용기 고정 장치는 현재 국내 상용화되고 있는 선진사 제품 중 하나를 선정하여 분석하였다.

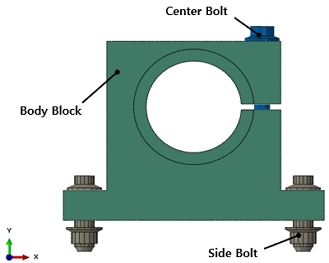

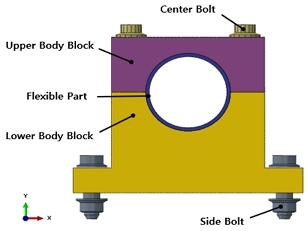

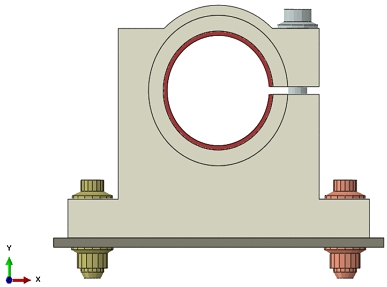

수소저장용기 고정 장치는 크게 2가지인 고정부(fixed part)와 이동부(sliding part)로 분류할 수 있다. Fig. 1과 같이 고정부는 일체형 모델로서 노면으로부터 유입되는 차량 방향별 각 하중을 지지하기 위한 몸체부(body block), 수소저장용기의 전방 넥 보스(neck boss)를 고정하는 1개의 중앙 볼트, 하단 고정을 위한 2개의 볼트로 구성되어 있다. 이동부의 경우 상부(upper body block)과 하부(lower body block) 몸체부가 구성됨으로써 수소저장용기 거치 시의 작업자 환경을 용이하게 하였고 고정부와 동일하게 노면으로부터 유입되는 하중을 지지하는 구조로 설계되었다. 또한 수소가스 충전 및 방전 시 수소저장용기의 길이 방향으로의 팽창과 압축을 고려하여 아세탈(polyoxymethylene) 소재를 활용하였고 후방 넥 보스를 고정시키는 2개의 볼트와 하단 고정을 위한 2개의 볼트로 구성되어 있다. 이는 Fig. 2와 같다.

3. 고정 장치 유한요소 해석

3.1 수소저장용기 고정 장치 유한요소 해석 모델 구성

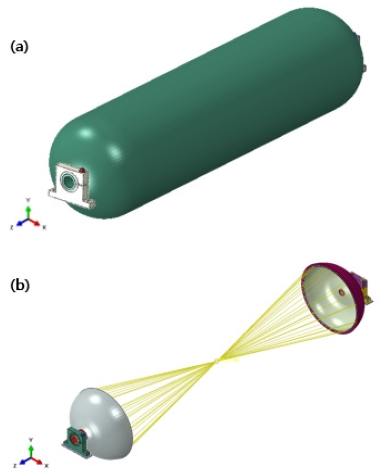

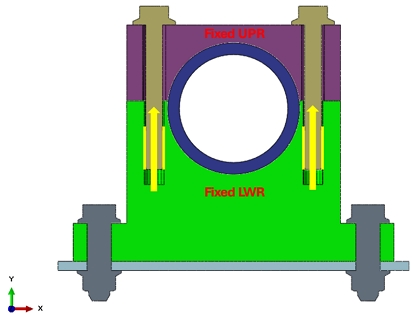

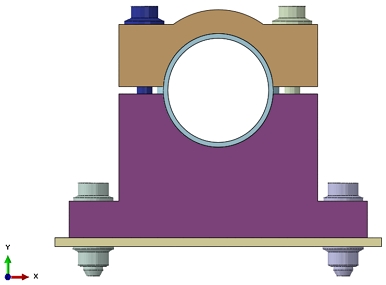

본 연구에서는 앞서 분석한 상용화 제품에 대해 분석한 내용을 토대로 수소저장용기 고정 장치의 강도 해석을 수행하기 위해 상용 구조 해석 프로그램인 ABAQUS를 활용하여 유한요소 해석 모델링을 수행하였다. 이때 고정부 및 이동부의 하단 볼트 체결력과 고정 시의 영향을 고려하고자 하단 고정판을 추가 모델링하여 하단 고정판의 각 side surface에 6 degree of freedom (DOF) fix 조건을 부여하였다. 또한 수소저장용기의 축 방향 하중 부여 시 수소저장용기의 이동으로 인한 돔 부와 하단 고정판의 충격 발생 조건을 고려하고 해석 시간을 감소하고자 실린더부를 제외시킴으로써 돔 파트의 라이너(liner), 노즐 보스(nozzle boss), 복합재료부(composite)를 모델링한 후, kinematic coupling을 활용하여 고정부와 이동부의 돔 파트를 연결하여 전체 유한요소 해석 모델을 Fig. 3과 같이 구성하였다. 고정부 모델의 요소 타입(element type)은 solid 요소인 C3D8을 사용하였으며 노드와 요소의 개수는 각각 142,163개, 117,246개로 구성하였다. 이동부 모델의 요소 타입은 고정부와 동일하게 solid 요소인 C3D8을 사용하였으며 노드와 요소의 개수는 각각 146,699개, 123,066개로 구성하였다. 이후 유한요소 해석을 위해 파트별 물성을 부여하였으며 이는 Table 1에 나타내었다.

3.2 수소저장용기 고정 장치 강도 해석

수소저장용기 고정 장치의 강도 해석을 위해 본 연구에서는 볼트 체결력(step 1)과 차량 방향별 하중(step 2) 총 2개의 step을 구성하여 해석을 수행하였다. Step 1의 볼트 체결력의 경우 체결 토크인 120 N·m를 토대로 식 (1)을 활용하여 고정부와 이동부의 볼트 직경에 따른 하중을 계산하여 부여하였으며5) step 2의 차량 방향별 하중의 경우 수소저장용기의 무게 175 kg을 기준으로 방향별 8 G를 계산하여 X축(vertical direction), Y축(longitudinal direction), Z축(lateral direction)에 부여하였다. 볼트 체결력과 차량 방향별 하중은 Table 2와 같다. 식 (1)에서 k는 나사의 토크계수이다.

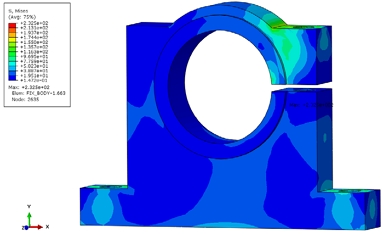

본 연구에서 구성한 유한요소 해석 모델을 활용하여 고정 장치의 볼트 체결 과정6,7)과 차량 방향별 하중 부여 과정 시의 주요 파트별 응력을 강도 해석을 통해 평가하였으며 이는 Table 3과 같다.

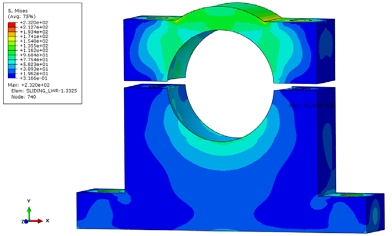

강도 해석 결과 볼트 체결 과정(step 1) 시 각각 최대 응력인 269.4 MPa (이동부의 하단 몸체부)이 발생한 것을 확인할 수 있으며 이는 Fig. 4와 같이 이동 부의 중앙 볼트(center bolt) 체결 시 하단 몸체부와 상단 몸체부는 고정된 채 하부 몸체의 나사산 체결 조건(tie contact)로 인한 하단 몸체부의 볼트 체결부의 상승 거동으로 인해 해당 부위에서 최대 응력이 발생하는 것으로 판단된다. 차량 방향별 하중 부여 과정(step 2) 시 각각 이동부의 하단 몸체부에서 최대 응력인 270.6 MPa (longitudinal direction), 267.2 MPa (vertical direction), 266.5 MPa (lateral direction)이 발생한 것을 확인할 수 있었다. 따라서 차량 방향별 하중 부여 시 고정부 및 이동부의 상단부 몸체와 중앙 볼트의 길이가 길고 하단부에 대한 두께가 부족하기에 추가적인 강도 보강이 필요할 것으로 판단된다.

3.3 고정 장치 고유진동수 해석

본 연구에서는 강도 해석 이후 진동에 의한 고정 장치의 단품 단위에서의 변형 형상과 강성을 예측하기 위해 고유진동수 해석을 수행하였다.

고유진동수는 물체의 자유도에 따라 구성하는 세부 파트별로 나타나며 어셈블된 단위에서도 고유주파수가 변화될 수 있다. 그러나 본 연구에서는 용기가 장착된 어셈블 단위에서의 외부 진동원에 대한 하중 부재로 인해 단품 단위에서만의 성능을 평가하고 개선 설계를 통해 단품의 성능을 향상시키고자 수소저장용기 고정 장치의 단품 단위에서의 고유진동수 해석을 수행하였다. 본 연구에서 구성한 고정 장치의 고유진동수 모델은 강도 해석과 동일한 구성으로 고정부의 경우 몸체부와 중앙 볼트 1개, 하단 볼트 2개 및 하단 고정판으로 구성하였으며 이동부의 경우 상하단 몸체부, 중앙 볼트 2개, 하단 볼트 2개 및 하단 고정판으로 구성하였다. 강도 해석과 유사하게 볼트 체결(step 1)과 고유진동수 해석(step 2)으로 총 2개의 단계를 구성하여 해석을 수행하였다. Step 1의 볼트 체결력의 경우 강도 해석 하중 조건과 동일하게 부여하였으며 step 2의 경우 고유진동수 해석을 수행하기 위해 frequency step을 구성하였다. 이 외에도 고유진동수 해석을 위해 본 연구에서 구성한 고정부 및 이동부의 유한요소 해석 모델 질량(mass)은 각 2.85, 3.24 kg이다.

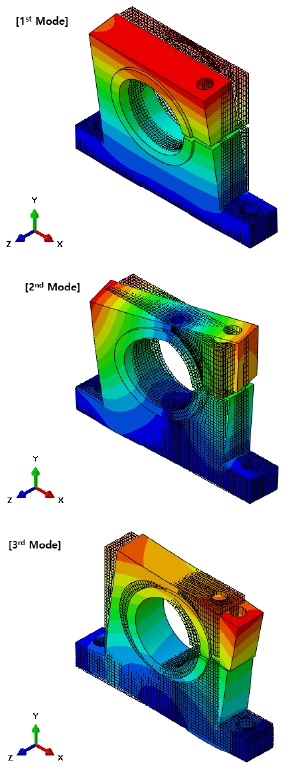

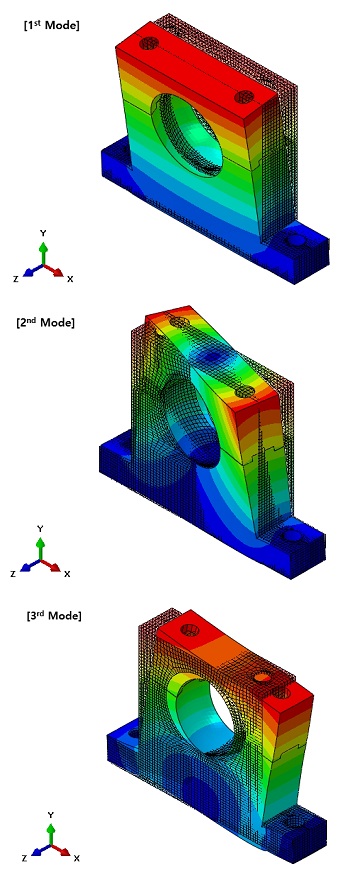

모드 형상(mode shape)은 구조물이 가장 쉽게 변형할 수 있는 형상부터 저차 모드를 가지므로8) 본 연구에서는 수소저장용기 고정 장치의 가장 취약한 형상을 분석하기 위해 1차 모드(1st mode)부터 3차 모드(3rd mode)까지의 결과를 확인하였고 이는 Table 4와 같다.

고유진동수 해석 결과 고정부의 경우 가장 저차 모드인 1차 모드에서 794.19 Hz를 확인하였고 2차 및 3차 모드에서는 각각 2133.4, 2283.3 Hz를 확인하였다. 이동부의 경우 고정부의 해석 결과와 같은 양상의 모드 형상을 가지는 것을 확인하였으며 각 587.96 Hz (1차), 2015.7 Hz (2차), 2038.8 Hz (3차)를 확인하였다. 고정부 및 이동부의 차수별 모드 형상은 Figs. 5, 6에 나타내었다. 해석 결과를 통해 각 모드에서의 고정부와 이동부 모두 상단 몸체부에서 변형이 가장 크게 발생하는 것을 확인할 수 있으며 이를 통해 고정 장치의 높이와 중앙 볼트의 현재 길이가 고정 장치를 고정하는 데 있어 길기에 상단부에서의 변형이 타 부위 대비 크게 발생한다고 판단하였고 강성 보강을 위해서는 높이를 감소시킬 필요가 있다고 판단하였다.

4. 수소저장용기 고정 장치 개선 설계

4.1 설계 변수 선정 및 영향 분석

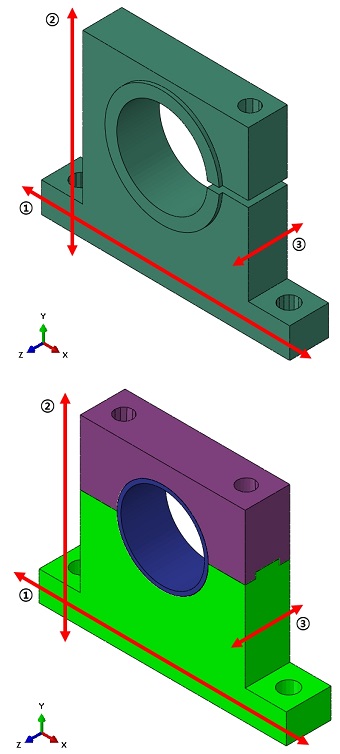

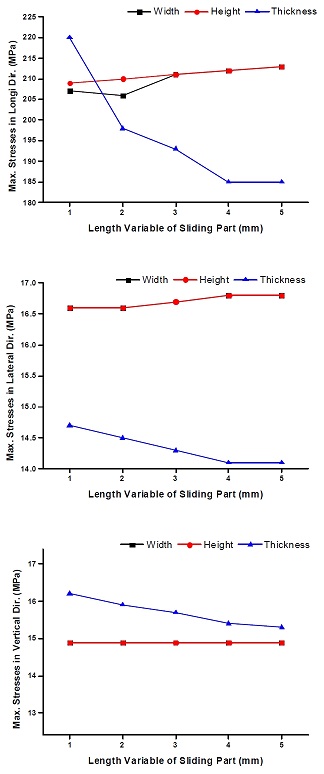

본 연구에서는 앞서 구축된 강도 해석 프로세스를 토대로 차량 방향별 하중에 따른 고정부 및 이동부의 취약부를 파악하고 개선 설계를 하고자 하였다. 이를 위해 Fig. 7과 같이 고정 장치의 너비(1번, width), 높이(2번, height), 두께(3번, thickness)를 설계 변수로 선정하였고 구조 해석의 시간을 단축시키기 위해 고정부와 이동부 모두 몸체부만 구성하였으며 하단 고정을 위해 하단부 2개의 볼트 체결면을 6 DOF fix 조건을 부여하여 설계 변수별 영향 분석용 모델을 재구축하였다. 이를 토대로 설계 변수별 1 mm부터 5 mm까지의 길이 증가에 따른 영향을 분석하였다.

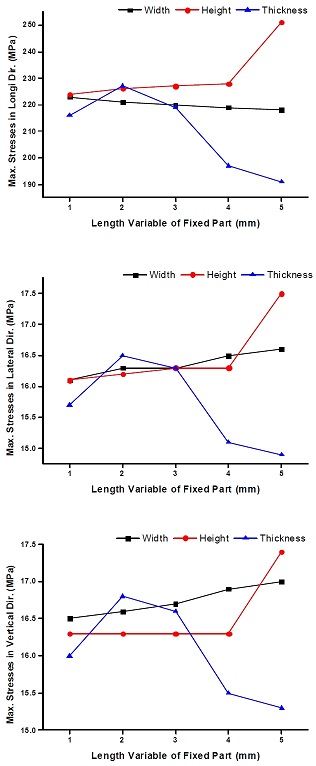

설계 변수별 강도 해석 결과를 통해 고정 장치의 고정부와 이동부의 너비와 높이가 증가할수록 응력이 증가하나 두께가 증가할수록 응력이 감소하는 것을 확인하였다. 이는 고정부와 이동부의 너비와 높이가 증가할 경우 휨 모멘트량이 커지게 되며 이에 따라 변형과 응력이 증가한다는 것을 판단하였다. 또한 고정부의 두께가 증가할 경우 초기에는 이동부 상하단 몸체부에 대비하여 방향별 하중을 지지하기 위한 상하좌우의 면적이 비대칭적이기에 때문에 두께가 부족한 부분에서 국부적인 응력이 발생함에 따라 일시적으로 응력이 증가하였으나 이후에는 고정부와 이동부 모두 상하좌우 면적이 대칭 구조를 가지기에 응력이 감소된다고 판단하였다. 이때 고정부 및 이동부 모두 차량의 lateral 및 vertical 방향 대비 longitudinal 방향에서 더 큰 응력을 발생한다는 것을 확인할 수 있었다. 그리고 lateral 및 vertical 방향의 경우 수소저장용기에 거동에 따른 영향을 고정부와 이동부가 함께 분담함으로써 변형이 더 적게 발생하는 것을 확인하였다. Longitudinal 방향의 경우 이동부는 아세탈 소재로 용기의 상하좌우 거동을 허용하지만 고정부는 노즐 보스를 체결하기에 고정부만 거동에 따른 영향을 받음에 따라 응력이 크게 발한다고 판단하였다. 설계 변수에 따른 고정 장치의 고정부 및 이동부의 강도 해석 결과는 Figs. 8, 9와 같다.

4.2 개선 설계 모델 강도 해석

본 연구에서는 앞선 기본 모델에 대한 강도 및 강성 해석 결과와 설계 변수별 강도 해석 결과를 토대로 Figs. 10, 11과 같은 모델을 개선 설계를 진행하였다. 개선 설계의 경우 앞서 언급된 휨 모멘트량을 감소시키기 위해 고정부 및 이동부의 상단 몸체부와 중앙 볼트의 길이를 감소시켜 설계하였다.

기존 모델과의 강도 비교를 수행하기에 앞서 가장 영향이 큰 longitudinal direction의 하중에 대해서만 강도 해석을 수행하였다. 개선 설계 모델의 강도 해석 접촉 조건의 경우 기존 모델의 접촉 조건 및 하중 조건과 동일하게 부여하여 강도 해석을 수행하였다. 해석 결과 최대 응력인 232.5 MPa (고정부) 및 228.1 MPa (이동부)이 발생한 것을 확인하였으며 Table 5와 같이 기존 모델 대비 각각 8.47% 및 18.63%의 응력이 감소한 것을 확인할 수 있었다. 이를 통해 고정부 및 이동부 모두 앞서 언급한 높이를 감소시킴으로써 휨 모멘트량이 감소하게 되었고 이에 변화량과 응력이 감소한다는 것을 판단할 수 있었다. 또한 이동부는 상단부와 하단부 간의 이격이 있음에 따라 볼트 체결 시 하단부 및 상단부가 변형될 수 있게 되었고 이에 응력이 감소한다는 것을 판단할 수 있었다. 개선 모델에 대한 강도 해석 결과는 Figs. 12, 13과 같다.

4.3 개선 설계 모델 고유진동수 해석

강도 해석 이후 개선 설계 모델에 대한 강성을 비교 분석하기 위해 고유진동수 해석을 수행하였다. 경계 조건의 경우 앞서 수행된 해석과 동일하게 부여하여 고유진동수 해석을 수행하였으며 해석 시간 단축용 개선 설계 모델의 질량과 기본 모델과의 질량 차이는 Table 6과 같다.

각 모델의 고유진동수 해석 결과 Table 7과 같이 고정부 및 이동부의 개선 설계 모델에 대한 1차부터 3차 모드까지의 해석 결과를 확인할 수 있었다. 고정부의 경우 1차부터 3차 모드까지의 결과가 모두 향상되었으나 이동부의 경우 2차 및 3차 모드 결과가 저하된 것을 확인하였다. 이는 상단부와 하단부 간의 이격이 있음에 따라 볼트의 변형량이 커지기 때문에 결과가 저하된 것이라고 판단할 수 있었다. 그러나 구조물이 하중을 받았을 때 가장 쉽게 변형될 수 있고 취약한 모드인 1차 모드가 향상되었기에 개선 모델의 강성이 향상되었다고 판단하였다.

5. 결론

본 연구에서는 type 4 수소저장용기의 고정 장치에 대한 유한요소 해석 모델을 구성하였고 강도 및 고유진동수 해석을 통해 볼트 체결 조건과 차량 방향별 하중에 따른 강도 및 강성의 영향을 확인하였다. 또한 설계 개선안을 제시함으로써 기존 제품 대비 구조적 안전성을 향상시켰고 이를 통해 향후 개발 제품에 대한 방향성을 제시하였다.

1) Type 4 수소저장용기 고정 장치의 구조적 안전성 분석을 위한 강도 및 고유진동수 해석 프로세스를 구축하였으며 이를 토대로 설계 변수에 따른 영향을 분석함으로써 볼트 체결 및 차량 진행 방향별 하중 조건 시 고정 장치가 휨 모멘트에 따른 영향에 취약하다는 것을 판단하였다.

2) 고정 장치의 취약부를 개선하고자 고정부 및 이동부의 상단 몸체부와 중앙 볼트의 길이를 감소시켰다. 개선 설계 모델에 대한 강도 및 고유진동수 해석을 수행하여 기존 제품 대비 고정부의 강도 8.47%, 강성 7.51%, 이동부의 강도 18.63%, 강성 28.03%가 향상된 것을 확인하였다. 이를 토대로 추후 연구에서 외부로부터 가해지는 진동에 의한 공진 현상에 대한 회피를 고려하기 위해 외부 진동원에 의한 가진 특성과 각 축에 따른 영향을 고려하며 용기가 어셈블된 단위에서 안전성을 평가할 예정이며 금형 및 시제품을 제작하고 실제 시험을 수행하여 시험 결과와의 비교를 통해 구조적 안전성과 안전율을 산정하고 해석 모델에 대한 신뢰성을 개선할 예정이다.

3) 본 연구의 결과를 통해 현재 개발되고 있는 제품에 대해 방향성을 제시할 수 있으며 다양한 수소저장용기 고정 장치 개발에 있어서 설계 및 구조 해석의 기초 자료로 활용될 수 있을 것으로 사료된다.

Acknowledgments

본 연구는 산업통상자원부(MOTIE)와 한국에너지기술평가원(KETEP)의 “신재생에너지 핵심 기술개발사업”의 지원(No. 2022303004020A)과 산업통상자원부(MOTIE)와 한국산업기술평가관리원의 “소재부품기술개발사업”의 지원(No. 20022511)을 받아 작성되었습니다.

References

-

U. Bardi, “Peak oil: the four stages of a new idea”, Energy, Vol. 34, No. 3, 2019, pp. 323-326.

[https://doi.org/10.1016/j.energy.2008.08.015]

-

C. Kim, G. Kim, and H. Kim, “Analysis of domestic and foreign policy and technology trends for hydrogen industry development”, Journal of Hydrogen and New Energy, Vol. 34, No. 2, 2023, pp. 122-131.

[https://doi.org/10.7316/JHNE.2023.34.2.122]

-

M. Kunowsky, J. P. Marco-Lózar, and A. Linares-Solano, “Material demands for storage technologies in a hydrogen economy”, Journal of Renewable Energy, Vol. 2013, 2013, pp. 878329.

[https://doi.org/10.1155/2013/878329]

-

Q. Ma, M. R. M. Rejab, M. Azeem, S. A. Hassan, B. Yang, and A. P. Kumar, “Opportunities and challenges on composite pressure vessels (CPVs) from advanced filament winding machinery: a short communication”, International Journal of Hydrogen Energy, Vol. 57, 2024, pp. 1364-1372.

[https://doi.org/10.1016/j.ijhydene.2024.01.133]

-

D. Y. Choi, J. C. Choi, and J. U. Han, “A study of bolt tightening changing factor according to durability degradation”, Journal of Auto-vehicle Safety Association, Vol. 7, No. 1, 2015, pp. 20-26.

[https://doi.org/10.22680/kasa.2015.7.1.020]

-

G. Shi, Y. Shi, Y. Wang, and M. A. Bradford, “Numerical simulation of steel pretensioned bolted end-plate connections of different types and details”, Engineering Structures, Vol. 30, No. 10, 2008, pp. 2677-2686.

[https://doi.org/10.1016/j.engstruct.2008.02.013]

-

K. Yokozeki, K. Hisazumi, T. Vallée, T. Evers, T. Ummenhofer, J. Boretzki, and M. Albiez, “Hybrid joints consisting of pretensioned bolts and a bonded connection, Part II: large-scale experiments”, International Journal of Adhesion and Adhesives, Vol. 128, 2024, pp. 103523.

[https://doi.org/10.1016/j.ijadhadh.2023.103523]

-

K. Moazzez, H. S. Googarchin, and S. M. H. Sharifi, “Natural frequency analysis of a cylindrical shell containing a variably oriented surface crack utilizing line-spring model”, Thin-Walled Structures, Vol. 125, 2018, pp. 63-75.

[https://doi.org/10.1016/j.tws.2018.01.009]