전기화학식 수소 압축기 직렬 스택 기술

2024 The Korean Hydrogen and New Energy Society. All rights reserved.

Abstract

The electrochemical hydrogen compressor was run under diverse operating conditions in order to probe its capabilities and limitations. It was found that, unlike single-cell operations, the electrochemical hydrogen compressor stack performance improved with a rise in temperature. This improvement in performance was attributed to the gradual weakening of the electro-osmotic drag over time, impacting membrane resistance. As a result of these experiments, compression levels, up to an impressive 120 bar, using the electrochemical hydrogen serial stack were achieved.

Keywords:

Hydrogen, Electrochemical compressor, Stack, High-pressure, Optimization키워드:

수소, 전기화학식 압축기, 스택, 고압, 최적화1. 서 론

환경오염에 대한 우려가 점점 심각해지면서 사회는 탄소 중심의 에너지 구조에서 벗어나 재생 가능한 에너지를 중심으로 한 새로운 구조로 전환하려는 노력을 확대하고 있다1). 이러한 변화의 중심에는 수소라는 혁신적인 에너지원이 자리 잡고 있다. 수소는 본질적으로 유해한 부산물을 배출하지 않아 환경 친화적인 에너지원으로 각광받고 있다. 이런 특성 덕분에 수소는 에너지의 다양한 분야에서 활용될 큰 장점을 지니고 있다2).

하지만 수소 기반 사회를 실현하기 위해서는 수소 압축 기술의 발전이 필수적이다3). 이 기술은 수소의 생산, 저장 그리고 공급과 같은 일련의 과정에서 핵심적인 역할을 한다. 수소 압축 기술을 개발하고 향상시키는 것은 지속 가능한 수소 경제를 위한 기반이 될 것이고 이는 재생 가능한 에너지를 중심으로 한 사회를 추구하는 우리에게 매우 중요한 요소가 될 것이다.

현재 산업계에서 널리 사용되는 수소 압축기는 주로 물리적인 기계식 방식을 사용한다4). 이러한 기계식 수소 압축기는 왕복 피스톤, 다이어프램, 선형 압축기 등으로 분류된다. 그러나 이러한 기계식 압축기는 다수의 움직이는 부품과 실린더 재질의 왕복 운동 및 수소 취화 현상으로 인해 상대적으로 수명이 낮으며 누설의 위험이 존재한다. 이러한 기계식 압축기는 수소 응용 분야에서 광범위하게 사용되어 왔으며 성능을 개선하기 위해 지속적으로 개발되고 있다. 그러나 기계식 압축기의 낮은 효율과 수소 취성으로 인한 수명 문제로 인해 수소 분야에서는 다른 대안이 필요한 상황이다.

전기화학식 수소 압축기는 연료전지와 유사한 전기화학 반응을 이용하여 수소가스를 압축하는 혁신적인 장치이다5). 이 장치는 전해질 막의 불투과성과 양이온의 한방향 이동을 통해 가스를 압축시키는 장치이다. 전기 에너지가 투입되면 전위 차이로 인해 수소가 양극에서 H+ 이온으로 산화되고 음극에서 다시 수소로 환원된다. 다만 이러한 전기화학식 수소 압축기로 고압 압축을 실현하기 위해서는 전해질 막의 내구성이 문제가 되기 때문에 여러 개의 셀을 스택으로 결합하여 기계적 이점 및 확장성과 모듈성을 가지도록 구성하는 것이 좋은 방법이 된다. 수전해, 연료전지 등 기존의 전기화학 장치들은 이미 병렬 스택 구성을 통해 더 높은 유량을 달성하고 있으나 전기화학식 수소 압축기처럼 더 높은 압력 달성을 위한 직렬 스택 기술에 대한 연구는 부족하다.

본 연구에서는 전기화학식 수소 압축기 직렬 스택 개발 및 성능 예측을 위한 자체 모델을 구축하였다. 개발된 전기화학식 수소 압축기 직렬 스택은 가스 공급 업체의 일반적인 공급 압력인 100 bar를 초과하는 120 bar의 압력으로 설계되었다. 우리는 다양한 조건에서 개발된 전기화학식 수소 압축기 직렬 스택의 성능을 평가하였으며 개발된 직렬 스택의 최적 운전 조건을 파악하였다. 본 연구에서 도출된 결과는 전기화학식 수소 압축기의 산업화를 진전시키는 데 중추적인 역할을 할 것이다.

2. 모델 개발

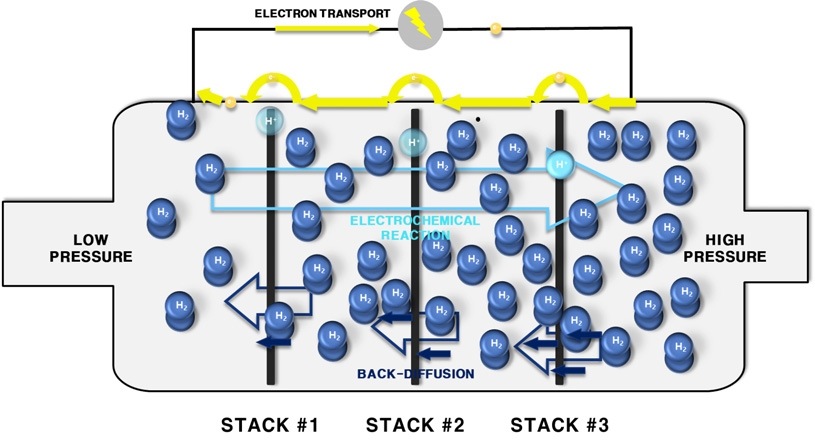

이번 장에서는 전기화학 수소 압축기 직렬 스택의 작동 원리, 개발된 모델의 상세 구성에 대해 소개한다. 전기화학식 수소 압축기는 수소 산화 반응과 수소 환원 반응을 포함하는 기본 전기화학 반응 메커니즘을 바탕으로 작동한다. 따라서 셀에 전력을 공급하면 수소가 양극에서 음극으로 이동한다. 전기화학식 수소 압축기 직렬 스택에서 한 셀의 음극에서 생성된 출력 압력이 다음 셀의 입력 압력이 된다. Fig. 1은 전기화학식 수소 압축기 직렬 스택에서의 전기적 흐름을 보여준다. 이를 보면 한 셀의 음극이 다음 셀의 양극에 연결되어 전기적 직렬 연결이 이루어진 것을 확인할 수 있다. 전기화학식 수소 압축기 직렬 스택에 적용된 전압은 각 셀에 걸쳐 고르게 분포된다. 가장 왼쪽 셀의 양극에서 생성된 전자는 외부 회로를 통해 가장 오른쪽 셀의 음극으로 이동한다. 한편 중간 양극에서 생성된 전자는 양극판을 통해 이전 셀의 음극으로 전달된다. 이 전자들은 각 음극에서 양성자와 재결합하여 수소로 환원된다. 각 셀에서 생성된 수소는 다음 셀의 양극에서 반응물로 사용되며 이는 다음 음극에서 다시 수소를 생성하게 된다. 각 셀에서의 전기화학 반응을 통한 전자의 이동은 결국 마지막 셀까지 수소 분자를 이동시킨다. Fig. 1은 또한 전기화학식 수소 압축기 직렬 스택에서의 가스 흐름을 보여 준다. 전기화학 반응은 첫 번째 셀에서 시작하여 마지막 셀로 수소 분자를 이동시키며 이 과정에서 각 셀은 수소의 역확산으로 인한 약간의 압력 차이를 발생시킨다. 따라서 전기화학식 수소 압축기 직렬 스택의 각 셀에서 압력이 증가함에 따라 다단계 압축이 진행된다. 비록 Fig. 1은 3개의 셀로만 구성된 스택을 보여 주지만 전기화학식 수소 압축기 직렬 스택은 훨씬 더 많은 수의 셀을 포함할 수 있다.

- Anode: H2 → 2H+ + 2e-

- Cathode: 2H+ + 2e- → H2

- Overall reaction: H2 (anode) → H2 (cathode)

다양한 운전 조건에서 전기화학식 수소 압축기 직렬 스택의 성능을 분석하기 위해 lumped model을 개발하였다. 스택의 경우 셀은 각 제어 부피(control volume, CV)를 가진다. 각 CV의 부피와 온도는 동일한 것으로 가정하였으며 압력은 P, 상대습도는 RH로 표현된다. 반응 막에 걸리는 전류, 전압 그리고 확산계수는 각각 I, V, DH로 표현된다. 수소와 수증기는 이상기체로 가정되었다. 각 셀에 적용되는 전압의 합은 전체 전압과 동일하며, 각 셀에 적용되는 전류는 전체 전류와 동일하다고 가정되었다.

2.1 직렬 흐름

먼저 스택의 각 CV에 대한 수소 플럭스를 확정한다. 막 내의 수소 흐름은 전기화학 반응과 역확산 반응으로 구성되며 다음과 같이 설명된다.

여기서 F는 패러데이 상수, d는 막의 두께, DH는 투과도 계수, A는 전기화학식 수소 압축셀의 유효 반응 영역을 나타낸다.

위 수식을 스택에 적용하기 위해 각 CV에 대한 반응을 공식화하였다. 한 셀의 음극에서 생성된 모든 수소 분자는 다음 셀의 양극에서 즉시 양성자와 전자로 분리된다. 각 음극에서의 수소 생산율은 스택의 모든 셀을 통과하는 전류에 의해 결정되므로 모두 동일하다. 따라서 중간 셀, CV2에 대한 플럭스 균형은 다음과 같이 표현할 수 있다.

CV1에서 CV2로의 전방 플럭스와 CV2에서 CV3으로의 전방 플럭스는 동일하므로 서로 상쇄된다. 따라서 양쪽의 역확산 플럭스 차이가 내부 압력 증가율을 결정한다. CV3에 대한 표현식도 CV2와 동일한 형태로 표현할 수 있다.

CV4는 다음과 같이 표현된다.

위 식은 전방 플럭스 i/(2F)가 오직 최종 CV에만 영향을 미치며 중간 CV들은 영향을 받지 않음을 보여 준다. 또한 중간 CV들이 단순히 후방 확산의 속도 차이로 인한 압력 차이를 형성한다는 점은 매우 흥미롭다. 직렬 스택의 경우 스택에서 생성된 순방향 플럭스는 각 개별 셀의 플럭스와 동일하며 스택 전류로 표현할 수 있다.

다음으로 스택의 각 CV에서의 증기 플럭스를 검토하였다. 물의 이동은 전기적 삼투(electro osmotic drag, EOD)와 확산으로 구성되며 다음과 같이 설명된다.

여기서 nd는 양성자 당 막을 통해 끌려가는 물 분자의 평균 개수를 설명하는 EOD 계수6), aW는 실험적 파라미터이며 15로 설정되었다7). cv,anch와 cv,cach는 막 양쪽의 물 농도, DW는 막 내 수증기의 질량 확산도이다.

2.2 초기 조건

t=0에서 압축기의 작동 전 각 CV는 대기압에 있으며 역확산이 없으므로 PH2,1=PH2,2=PH2,3=PH2,4이다. 그러나 초기 상대습도가 첫 번째 셀에만 공급되고 PH2O,1을 제외하므로 PH2O,2=PH2O,3=PH2O,4=0이라고 할 수 있다.

계산식은 압력 상승이 처음에는 마지막 셀의 음극에서만 감지된다는 것을 보여 준다. 이후 일부 압축된 수소가 중간체로서 역확산하기 시작하여 결과적으로 압력이 증가하게 된다.

2.3 전압

스택의 각 셀에 흐르는 전류는 동일하다. 각 셀의 전압은 압력비와 각 CV 간의 상대습도 차이에 의해 결정된다. 스택의 전압은 각 셀의 전압의 합으로 구성된다.

전기화학식 수소 압축기의 각 셀 전압은 다음과 같이 계산된다.

여기서 ENernst,n은 이론적인 셀 전압을 나타내고 ηohmic,n과 ηactivation,n은 각각 저항 손실과 활성화 손실을 나타낸다. 이론적 셀 전압 ENernst,n은 Nernst의 방정식에 의해 결정되었다.

여기서 Pn+1은 음극에서의 수소 분압(전지 n+1의 양극에서의 분압)을 나타내고 Pn은 양극에서의 수소 분압을 의미한다.

3. 실 험

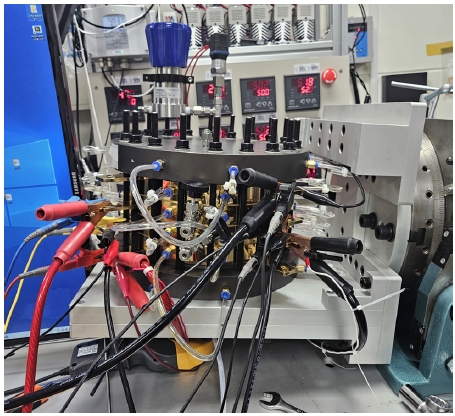

전기화학식 수소 압축기 직렬 스택(QSF, Seoul, Korea)은 세 개의 연결된 셀로 구성되어 있다. 각 셀은 서펜타인 유로를 갖는 채널로 구성되었고 채널 사이는 순서대로 다공성 금속판, 가스 확산층(gas diffusion layer [GDL], 39BB; SGL Carbon, Wiesbaden, Germany), 막전극접합체(membrane electrode assembly [MEA], Nafion 115 MEA, QSTech, Guangzhou, China), GDL 그리고 다공성 금속판의 구조로 이루어져 있다. 이 조립체는 18 N·m의 일정한 압력으로 단단히 체결되었다. MEA의 전극의 기하학적 면적은 176.625 cm² (지름 15 cm)이며 양극의 백금 로딩은 0.08 mg/cm², 음극은 0.38 mg/cm²이다. 스택의 끝판과 채널판에는 냉각수 유로가 있어 냉각 및 등온 상태를 유지하도록 하였는데 냉온수 순환기(QSF)를 사용하여 온도를 일정하게 유지하였다. 부하 시험을 위해 전원 공급 장치(PAT20-400; Kikusui, Shibata, Japan)를 사용했고 각 셀의 전압과 전류는 전력 분석기(PW3390; HIOKI, Nagano, Japan)로 측정했다. 수소 가스는 질량 유량 조절기(F-201CL; Bronkhorst, Ruurlo, Netherlands)로 제어되는 일정한 유량으로 공급되었고 셀에 공급되기 전에 버블러(QSF)를 통해 가습되었다. 출구단의 가습 수소는 워터트랩을 통해 제거되었다. 공급 가스의 온도는 가스 공급 라인에 설치된 히팅 테이프와 온도 조절기(NX9; Hanyoung Nux, Incheon, Korea)로 조절되었다. 셀의 입구, 중간, 출구 및 가습 라인에 설치된 온도계로 온도를 모니터링하였다. 전기화학식 수소 압축기 스택의 입구와 출구에서 가스 압력은 압력 센서(A-10, Wika, Klingenberg am Main, Germany)로 측정되었다. 전기화학식 수소 압축기 직렬 스택 사진은 Fig. 2에서 보여 준다.

4. 결과 및 고찰

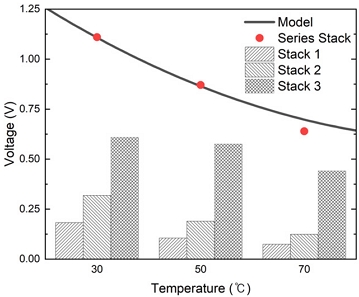

전기화학적 수소 직렬 스택의 최적 운영 조건을 결정하기 위하여 다양한 조건에서 전기화학식 수소 압축기 스택을 구동하였다. 실험을 통한 성능 평가와 모델을 통한 분석이 함께 진행되었다. 모델과 실험의 오차율은 5.37%로 높은 정확도로 전압 성능을 예측하였다. Fig. 3은 온도에 따른 전기화학식 수소 압축기 직렬 스택의 전압 성능을 보여준다. 단일 셀의 경우와 달리 전기화학식 수소 압축기 직렬 스택의 경우 온도가 상승함에 따라 전압 성능이 향상된다. 스택의 경우 EOD가 시간이 지남에 따라 약화되어 후속 스택으로 이동함에 따라 절대습도가 감소하고 이는 막 저항에 큰 영향을 미치기 때문이다. 또한 압력이 증가하더라도 최대 습도는 포화 증기량에 의해 결정되기 때문에 후반 단계에서는 훨씬 낮은 습도를 나타낸다. 다양한 온도에서 상대습도에 따른 포화 증기압 비교는 Table 1에 자세히 설명되어 있다. 따라서 높은 온도에서 막 저항을 줄이는 것이 스택 운영에 유리하다.

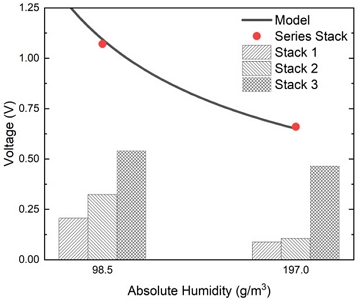

Fig. 4는 절대습도에 따른 전기화학식 수소 압축기 직렬 스택의 전압 성능을 보여 준다. 절대습도가 높을수록 전압 성능이 좋으며 절대습도에 따라 전압 성능 차이는 확연하게 보인다. 이는 EOD의 상당한 영향으로 인하여 스택 끝으로 갈수록 절대습도가 현저하게 감소하기 때문이다. 따라서 전기화학식 수소 압축기 직렬 스택은 고온 및 100% 습화 조건에서 가장 잘 작동한다.

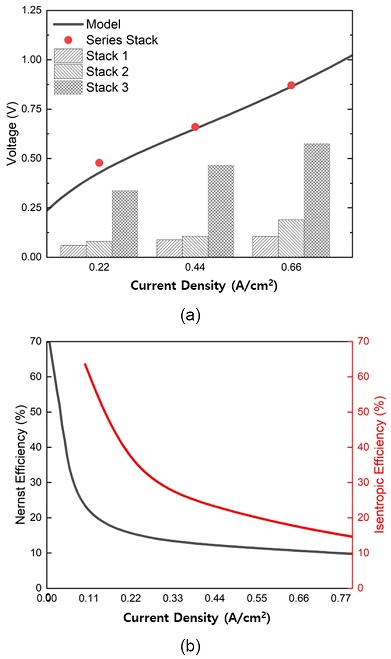

우리는 전기화학 수소 직렬 스택을 사용하여 120 bar까지의 압축을 성공적으로 달성하였다. 각 셀은 40, 80, 120 bar로 40 bar의 차압을 형성하였다. 반응 면적이 176.6 cm²인 상태에서 최대 0.66 A/cm²의 전류 밀도까지 실험이 진행되었다. Fig. 5(a)에서 볼 수 있듯이 1 V 미만에서 안정적인 운영이 확인되었다. Fig. 5(b)는 전기화학식 수소 압축기 직렬 스택의 네른스트 효율과 등엔트로피 효율을 보여 준다. 셀 전압의 안정적인 분포가 달성될 수 있다면 더 높은 전류 밀도에서의 운영을 진행할 수 있다. 우리는 각각 0.22, 0.44, 0.66 A/cm²에서 24.6%, 15.3%, 12.1%의 네른스트 효율을 관찰하였다. 또한 낮은 전류 밀도에서의 압축 운영 시 70% 이상의 높은 효율이 가능함을 확인하였다.

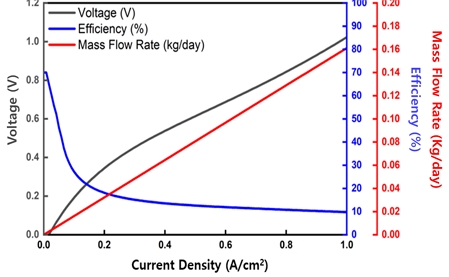

Fig. 6에서 보듯이 전기화학식 수소 압축기 직렬 스택의 운영 특성은 낮은 유량(낮은 전류 밀도)에서 높은 효율을 보여 준다. 그러나 이것이 항상 실용적이고 에너지 측면에서 효율적인 것은 아닐 수 있다. 그럼에도 불구하고 전기화학식 수소 압축기의 장점은 움직이는 부품이 없어 소음과 진동이 적고 출구에서 별도의 수소 정제가 필요하지 않다는 점이다. 또한 낮은 온도와 높은 온도 모두에서 효율적으로 작동할 수 있는 높은 적용성을 가지고 있다. 따라서 소규모 시스템에 통합될 때 전기화학식 수소 압축기는 우수하고 효율적인 솔루션을 제공할 수 있다8).

5. 결 론

본 연구에서 개발된 전기화학식 수소 압축기 직렬 스택은 최대 120 bar까지 안정적으로 압축할 수 있다. 이를 전해조 뒤에 버퍼 탱크와 함께 연결하면 낮은 유량에서 연속 운영을 유지하면서 가정 및 건물용 고효율 수소 압축기로 사용할 수 있다9). 또한 이를 전해조의 뒤쪽에 구현하면 전통적인 수소 부스터 압축기를 대체할 수 있어 시스템을 더욱 콤팩트하고 효율적으로 구성할 수 있다. 더 나아가 이는 항공우주 응용 분야에서 적외선 검출기를 위한 쿨러 개발에 사용될 수 있는데, 이는 진동에 매우 민감하기 때문에 적합하다. 결론적으로 수소를 사용하는 소규모 시스템의 확장성을 지원하는 콤팩트하고 우수한 장치로 활용될 수 있다.

Acknowledgments

This work was also supported by a National Research Foundation of Korea (NRF) grant funded by the Korea government (MSIT) (No. NRF-2022R1 C1C1010338).

References

-

T. Kim, D. Kim, D. Leen, Y. Kim, K. Ahn, Y. Bae, J. Park, and Y. Kim, “Study on thermodynamic performance of electrochemical hydrogen compressor”, Journal of Hydrogen and New Energy, Vol. 34, No. 2, 2023, pp. 141-148.

[https://doi.org/10.7316/JHNE.2023.34.2.141]

-

S. K. Kim, “A review of electrochemical hydrogen compressor technology”, Journal of Hydrogen and New Energy, Vol. 31, No. 6, 2020, pp. 578-586.

[https://doi.org/10.7316/KHNES.2020.31.6.578]

-

K. Liu, T. Wu, X. Cheng, M. Cao, X. Wang, J. Su, and J. Zhang, “Technical and economic analysis of a pilot-scale hydrogen system: from production to application”, Energy Conversion and Management, Vol. 291, 2023, pp. 117218.

[https://doi.org/10.1016/j.enconman.2023.117218]

-

U. Bossel, B. Eliasson, and G. Taylor, “The future of the hydrogen economy: bright or bleak?”, Cogeneration and Competitive Power Journal, Vol. 18, No. 3, 2003, pp. 29-70.

[https://doi.org/10.1080/15453660309509023]

-

L. Lipp, “Electrochemical hydrogen compressor”, U.S. Department of Energy Office of Scientific and Technical Information, 2016.

[https://doi.org/10.2172/1235441]

-

Z. Qiao, Z. Wang, C. Zhang, S. Yuan, Y. Zhu, J. Wang, and S. Wang, “PVAm–PIP/PS composite membrane with high performance for CO2/N2 separation”, AIChE Journal, Vol. 59, No. 1, 2013, pp. 215-228.

[https://doi.org/10.1002/aic.13781]

-

A. J. del Real, A. Arce, and C. Bordons, “Development and experimental validation of a PEM fuel cell dynamic model”, Journal of Power Sources, Vol. 173, No. 1, 2007, pp. 310-314.

[https://doi.org/10.1016/j.jpowsour.2007.04.066]

-

G. N. B. Durmus, C. O. Colpan, and Y. Devrim, “A review on the development of the electrochemical hydrogen compressors”, Journal of Power Sources, Vol. 494, 2021, pp. 229743.

[https://doi.org/10.1016/j.jpowsour.2021.229743]

-

G. Sdanghi, G. Maranzana, A. Celzard, and V. Fierro, “Review of the current technologies and performances of hydrogen compression for stationary and automotive applications”, Renewable and Sustainable Energy Reviews, Vol. 102, 2019, pp. 150-170.

[https://doi.org/10.1016/j.rser.2018.11.028]