CO2 저감을 위한 고체산화물 수전해 스택의 역수성가스 전환 반응 고찰

2024 The Korean Hydrogen and New Energy Society. All rights reserved.

Abstract

Fossil fuels have been main energy source to people. However, enormous amount of CO2 was emitted over the world , resulting in global climate crisis today. Recently, solid oxide electrolyzer cell (SOEC) is getting attention as an effective way for producing H2, a clean energy resource for the future. Also, SOEC could be applicable to reverse water-gas shift reaction process due to its high-temperature operating condition. Here, SOEC system was utilized for both H2 production and CO2 reduction process, allowing product gas composition change by controlling operating conditions.

Keywords:

Solid oxide electrolyzer cell, Reverse water-gas shift reaction, Water electrolysis, CO2 conversion, Stack키워드:

고체산화물 전기분해전지, 역수성가스 전환 반응, 수전해, CO2 전환, 스택1. 서 론

오랫동안 인류는 화석 연료를 주된 에너지원으로 이용해 왔고 이 과정에서 막대한 온실가스가 대기 중으로 방출되었다. 특히 CO2는 지구온난화를 가속시키는 대표적인 온실가스로 오늘날 기후 변화의 가장 큰 원인으로 지적받고 있다. 그렇기 때문에 많은 연구자들이 이를 해결할 수 있는 신재생에너지 및 탄소 저감화 기술에 많은 노력을 기울이고 있다1-4).

고체산화물 셀은 고온 환경에서 작동하는 연료전지로 개발되어 왔다. 그러나 최근에는 연료전지의 역반응을 활용하여 수전해 반응을 일으키는 고체산화물 전기분해전지(solid oxide electrolyzer cell, SOEC) 기술이 크게 주목받고 있다5-9). SOEC는 고온의 열에너지를 화학 반응에 활용할 수 있어 전기에너지 소모량이 적고 효율적으로 청정수소를 생산할 수 있기 때문이다.

본 연구에서는 SOEC 기술을 대용량화한 SOEC 스택을 제작하고 해당 수전해 스택의 운전 조건에서 역수성가스 전환 반응을 통한 CO2 전환을 확인하였다. 그리고 이 과정에서 효과적인 탄소 저감화 기술을 갖추기 위한 조건을 분석하고 그 결과를 확인하고자 하였다.

2. 실 험

2.1 고체산화물 셀 & 스택 제작

본 연구에 사용된 SOEC 스택의 구성품은 다음과 같이 제작되었다. SOEC 셀은 테이프캐스팅 공정을 통해 연료극 지지체 구조의 평판형 셀로 제작되었고 스크린프린팅을 통하여 반응 방지막과 공기극 층을 증착 후 고온 소결을 통해 완성되었다. 셀은 전체 12×12 cm 크기에 반응면적 100 cm2 규격으로 준비되었으며 집전체와 셀프레임과 함께 스택 분리판에 부착되었다. 집전체는 Ni계 다공성 폼과 메쉬를 사용하였고 금속 소재(분리판 및 셀프레임 등)는 고온에서도 높은 안정성 및 전도성을 가지는 Poss460FC 계열의 소재를 사용하였다. 분리판 가스 유동 설계는 전기화학적 반응성을 높일 수 있도록 연료극 유로와 공기극 유로가 교차하는 cross-flow 구조로 설계하였다. 그리고 각 유체의 흐름을 제어할 수 있도록 유리계 고온 밀봉재를 패턴화 디스펜싱하여 스택의 기밀성을 구현하였다. 조립된 부품들은 반복적으로 셀 10장 분량이 적층되어 고온의 전처리와 연료극 환원 과정을 거쳐 스택으로 완성시킬 수 있었다.

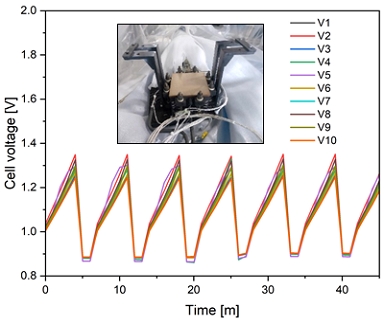

2.2 SOEC 스택의 수전해 활용

본 연구에서 사용된 스택은 10장의 SOEC 셀을 적층하여 제작되었고 700-750℃ 고온 환경에서 작동될 수 있도록 최적화되었다. 연료극에는 H2와 증기화된 H2O를 넣고 공기극에는 필터를 거친 공기를 주입하며 스택을 운전한다. 연료 이용률 75% 조건으로 최대 100 A 전류까지 운전하도록 제작된 수전해용 스택은 Fig. 1 데이터를 통해 100 A 기준 평균 셀 전압이 1.35 V 이하 정도로 상당히 우수한 스택 성능을 보여주었다. 산소센서와 버블 측정기를 통하여 Faradaic efficiency 효율과 누설 검사를 통해 스택의 결함까지 검수하였다면 전기화학적 계산을 통하여 투입한 H2, H2O의 조건과 전류량을 통하여 스택의 배가스 조성을 예측할 수 있다.

2.3 수성가스 전환 반응 및 역반응

수성가스 전환 반응(water gas shift reaction, WGS 반응)은 합성가스 내부에 존재하는 CO를 H2O와 반응시켜 CO2와 H2를 생성하는 반응이다. 반대로 역수성가스 전환 반응(reverse water gas shift reaction, RWGS 반응)은 CO2를 반응물로 소모하여 높은 활용도를 가진 CO 가스를 생성할 수 있어 그 활용성에 주목할 필요가 있다.

| (1) |

WGS/RWGS 반응은 열역학적으로 완만한 발열/흡열 반응(ΔHθ=41.2 kJ)이다. 따라서 저온의 환경에서는 WGS 반응이 주로 일어나고 고온의 환경에 노출될수록 RWGS 반응이 활발하게 일어나게 된다(825℃에서 ΔrG=0).

운동역학적으로 반응성은 평형상수에 따라 변하게 되는데 이때 평형상수는 온도에 의해 결정된다.

| (2) |

2.4 RWGS 반응을 통한 CO2 전환

CO2가 고온의 H2 가스와 만나면 RWGS 반응에 의해 CO2가 소모된다. 이때 평형상수는 온도 T에 의해 결정되며 이 수치에 맞추어 혼합가스의 조성이 변하게 된다. 변화된 가스 조성에서의 평형상수는 CO2 전환율(x)을 반영해 다음처럼 전개할 수 있다.

| (3) |

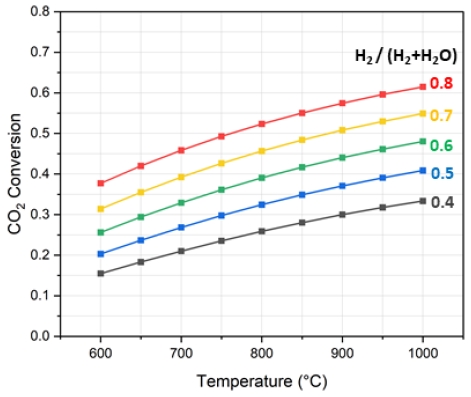

혼합가스의 각 성분은 초기 분압(p'CO2, p'CO, p'H2, p'H2O)에서 CO2의 전환량(p'CO2 • x)만큼 변하게 된다. 초기 가스에 CO는 없다고 가정(p'CO=0)한다면 p'H2/(p'H2+p'H2O)=RH, p'CO2/(p'H2+p'H2O)=RC로 정리하여 식 (3)으로 나타낼 수 있다. 이로써 초기 가스 성분의 정보로부터 RWGS 반응의 CO2 전환율을 구할 수 있다. 예를 들어 RC=0.5인 혼합가스(CO2:[H2+H2O]=1:2)의 RWGS 반응 온도에 따른 CO2 전환율을 구하면 Fig. 2로 나타낼 수 있다. 그래프에서 온도가 높을수록, RH이 높을수록 CO2 전환율은 증가되었다.

2.5 SOEC 수전해 스택에서의 RWGS 반응 유도

본 연구에서는 기존의 고온 수전해에 사용되는 SOEC 스택에 CO2를 주입하여 CO2 저감이 가능한 공정을 구현하고 이론값과 비교하고자 하였다. CO2는 고온 수전해 스택 내부에서 전기화학적으로 환원되거나 수전해 생성물인 수소의 농도에 따라 RWGS 반응의 영향을 받을 수 있다. 최근 연구에 따르면 두 반응 중 RWGS 반응의 영향이 매우 크고 전기화학적으로 CO2가 환원되어도 연속적으로 RWGS 반응의 영향을 받을 것으로 보인다3).

운전 환경은 스택의 성능과 RWGS 반응성을 안정적으로 향상시킬 수 있는 750℃의 고온 환경으로 설정하였다. 연료극으로 주입되는 H2와 H2O 혼합가스 비율은 RH=0.2로 설정하고 RWGS 반응에 사용되는 가스는 스택 전기화학 반응 후 배출되는 가스와 CO2 투입량(스택 연료극)을 기준으로 잡았다. 단 CO2가 셀 표면에서 과도한 환원을 통해 코크가 생성되지 못하도록 RC는 0.5 이하로 제한하였다.

연료극 가스는 질량 유량 조절기로 조절한 H2 (2 standard L/min, SLPM)와 액체용 유량 조절기로 기화기에서 정량 기화한 수증기(6 g/min, gpm)을 혼합하였고 전류값과 스팀 이용률을 조절해 RWGS 반응을 위한 RH를 변화시킬 수 있다. CO2를 일정량 주입하게 되면 전류량과 별개로 RWGS 반응을 진행하기 위한 RC 값을 독립적으로 조절할 수 있다.

공기극에는 투입되는 공기 중 산소의 비중과 전기화학 반응 중 생성되는 산소량의 비율이 1:1이 되는 공기량을 열전달물질로서 일정량 투입하였다.

연료극 출구에서 배출되는 가스는 내부의 잔류 수증기를 제거한 후에 휴대용 고농도 가스 분석기(NOVA prime syngas, MRU instruments, Humble, TX, USA)로 분석할 수 있었다.

3. 결과 및 고찰

3.1 스택 운전 조건과 배가스 성분 분석

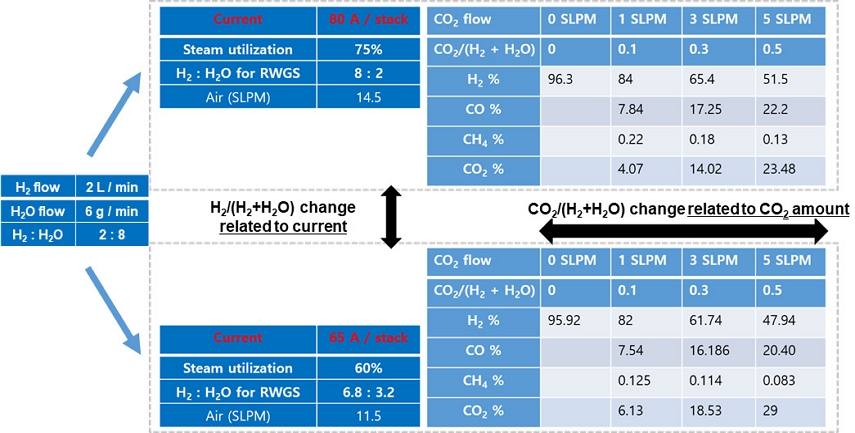

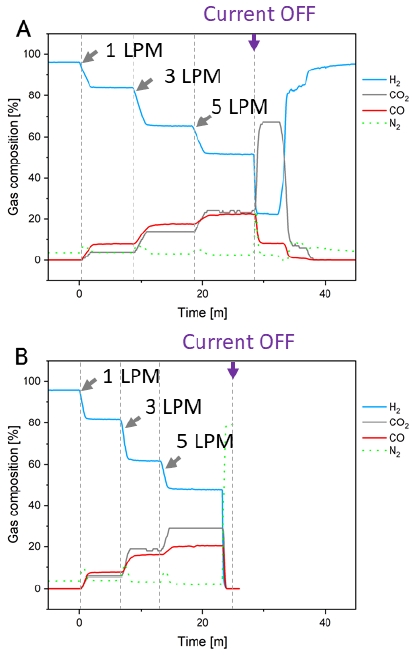

Fig. 3에서는 스택을 운전할 때 투입가스와 전류 조건을 나타내며 이때 가스 분석기에서 확인되는 배가스 조성을 기입하였다. Fig. 4에서는 조건 변화에 따른 배가스 조성 변화를 실시간으로 나타내었다.

Composition of outlet gases during stack operation at 750℃, biased by (A) 80 A with inlet gas (RH = 0.8) and (B) 65 A with inlet gas (RH = 0.68)

스택 연료극에 투입되는 H2와 H2O가 고정이었을 때 RH는 스택에 부하된 전류량과 수전해 반응을 통해 조절될 수 있다. 스택 운전을 하고 있지 않는 초기상태 가스의 RH는 0.2지만 스택에 전류가 부하되면 수증기가 수소로 전환되며 RH가 변화하게 된다. 본 실험에서는 전류 80 A 인가 시 RH를 0.8로, 65 A 인가 시 RH를 0.68로 변화시키도록 실험 조건을 설정하였다. 스택에서 배출되는 가스는 수증기를 제거 후 분석기로 측정하였고 거의 순수한 H2로 이루어진 가스를 확인한 뒤에 실험을 진행하였다.

각 조건에서 RC는 오직 CO2 투입량으로 결정되기 때문에 스택에 CO2를 1, 3, 5 SLPM 유량으로 투입하여 RC는 동일하면서 RH는 서로 다른 두 조건의 H2 및 CO, CH4, CO2 성분들을 비교할 수 있었다. 반응물 CO2가 증가하면 RWGS 반응은 가속되며 같은 반응물인 H2는 활발히 소모된다. 이에 따라 H2 조성은 감소되고 CO 생성 속도는 둔화되는 모습을 보인다. 일부 CO2는 잔류하면서 생성물 CO와 함께 더욱 더 검출된다. 다만 CH4는 CO2가 증가되더라도 유의미하게 증가하지 못한 결과를 보여주었다.

3.2 RWGS 반응 평형값과 실험값의 비교 및 고찰

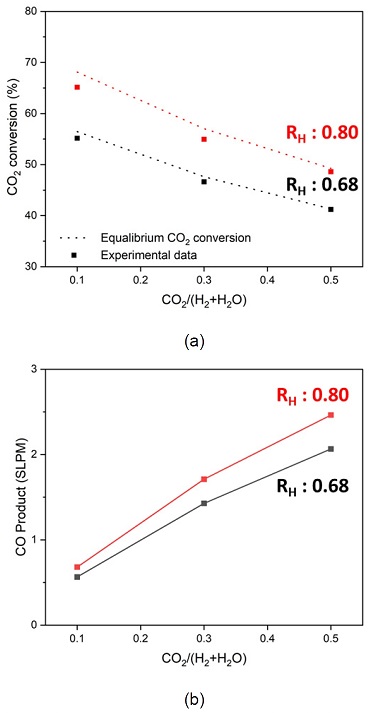

CO, CH4 성분들이 모두 CO2에서 유래된 생성물임을 고려하면 본 실험에서 RWGS 반응의 CO2 전환률은 CO/(CO2+CO+CH4) 비율로 설정할 수 있다. RH=0.8일 때의 실제 CO2 전환율은 RC=0.1, 0.3, 0.5에 대해 64.6%, 54.9%, 48.5% (평형값 68.1%, 57.0%, 49.3%)였다. RH=0.68일 때의 실제 CO2 전환율은 54.7%, 46.5%, 41.2% (평형값 56.5%, 47.6%, 41.3%)였다. RWGS 반응의 실제 CO2 전환율을 Fig. 5(a)의이론값과 비교 시 RH=0.8 조건에서 3.5%, 2.1%, 0.8%, RH=0.68 조건에서 1.8%, 1.1%, 0.1% 낮게 측정되었다.

(a) Data comparison for equalibrium CO2 conversion rate and experimental one. (b) Actual amount of CO product during SOEC stack operation for CO2 reduction experiment

RH가 높고 RC가 작을수록 RWGS 반응을 통한 CO2 전환률의 차이는 실제와 차이가 나는데 이는 RWGS 반응의 평형 전환율 계산에 고려되지 않은 부반응인 CO2 메탄화의 영향으로 보인다. CO2에 비해 H2가 높을수록 CH4가 생성되는 비중이 높아지므로 이론적 RWGS 평형 전환율과 실제 CO2 전환율 사이의 차이가 생긴다. 그러나 RC가 증가하면 이 비중이 작아져 본 연구팀의 SOEC 스택을 통한 실제 CO2 저감 공정 반응이 이론값에 유사한 결과를 보였다.

전환율은 RC가 낮을수록 높았지만 Fig. 5(b)에서 실제 CO 생성물은 전환율이 다소 낮아지더라도 RC가 높을수록 많이 생성되었다. 이때 두 조건에서 CO 생성량의 차이는 RC가 낮을 때보다 높을 때 더욱 커지게 되는데 이는 반응물 H2의 양이 CO2에 비해 상대적으로 부족해지기 때문이다. 높은 RH에서는 CH4에 의한 차이가 다소 발생하지만 RWGS 반응을 통한 CO2 저감량은 더욱 높았다.

4. 결 론

1) WGS/RWGS 반응에서 평형상수를 정리할 때 p'H2/(p'H2+p'H2O)=RH, p'CO2/(p'H2+p'H2O)=RC 값을 알면 T (℃)에서 RWGS 반응으로 전환되는 CO2 전환율을 계산할 수 있다.

2) SOEC 스택의 수전해 반응을 통해 고농도 H2 혼합가스를 얻을 수 있고 이를 RWGS 반응에 이용하는 CO2 저감 시스템을 구현할 수 있었다. 더 나아가 RH와 RC를 전류량과 CO2 투입량을 통해 독립적으로 조절하여 RWGS 반응 정도를 비교할 수 있도록 시스템을 설계할 수 있었다.

3) CO2 전환율은 이론적으로 RH가 높을수록, RC가 낮을수록 높아진다. 실제 SOEC 수전해 스택에서도 RWGS 반응 예상값과 유사한 결과를 얻었으며 이를 통해 SOEC 스택에서 RWGS 반응을 일으키고 CO2 저감 공정을 구현할 수 있음을 확인하였다.

Acknowledgments

이 논문은 2020년도 정부(산업통상자원부)의 재원으로 한국에너지기술평가원의 지원을 받아 수행된 연구임(20203030030020, 고체산화물 연료전지 분리판용 특수강 신소재 및 양산기술 개발).

References

-

J. Kim, Y. Yoo, M. Seo, J. Baek, and S. Kim, “Performance analysis of adiabatic reactor in thermochemical carbon dioxide methanation process for carbon neutral methane production”, Journal of Hydrogen and New Energy, Vol. 34, No. 3, 2023, pp. 316-326.

[https://doi.org/10.7316/JHNE.2023.34.3.316]

-

D. Han and Y. Baek, “A study on the synthesis of CH4 from CO2 of biogas using 40 wt% Ni-Mg catalyst: characteristic comparison of commercial catalyst and 40 wt% Ni catalyt”, Journal of Hydrogen and New Energy, Vol. 32, No. 5, 2021, pp. 388-400.

[https://doi.org/10.7316/KHNES.2021.32.5.388]

-

S. W. Kim, H. Kim, K. J. Yoon, J. H. Lee, B. K. Kim, W. Choi, J. H. Lee, and J. Hong, “Reactions and mass transport in high temperature co-electrolysis of steam/CO2 mixtures for syngas production”, Journal of Power Sources, Vol. 280, 2015, pp. 630-639.

[https://doi.org/10.1016/j.jpowsour.2015.01.083]

-

M. Marchese, E. Giglio, M. Santarelli, and A. Lanzini, “Energy performance of power-to-liquid applications integrating biogas upgrading, reverse water gas shift, solid oxide electrolysis and Fischer-Tropsch technologies”, Energy Conversion and Management: X, Vol. 6, 2020, pp. 100041.

[https://doi.org/10.1016/j.ecmx.2020.100041]

-

Y. Choi and J. Ahn, “Study on reversible electrolysis characteristic of a planar type SOFC”, Journal of Hydrogen and New Energy, Vol. 28, No. 6, 2017, pp. 657-662.

[https://doi.org/10.7316/KHNES.2017.28.6.657]

-

W. Doenitz and R. Schmidberger, “Concepts and design for scaling up high temperature water vapour electrolysis”, International Journal of Hydrogen Energy, Vol. 7, No. 4, 1982, pp. 321-330.

[https://doi.org/10.1016/0360-3199(82)90125-2]

-

A. Hauch, S. H. Jensen, S. Ramousse, and M. Mogensen, “Performance and durability of solid oxide electrolysis cells”, Journal of The Electrochemical Society, Vol. 153, 2006, pp. A1741.

[https://doi.org/10.1149/1.2216562]

-

C. M. Stoots, J. E. O’Brien, K. Condie, L. Moore-McAteer, G. Housley, J. J. Hartvigsen, and J. S. Herring, “The high-temperature electrolysis integrated laboratory-scale experiment”, Nuclear Technology, Vol. 166, No. 1, 2009, pp. 32-42.

[https://doi.org/10.13182/NT09-A6966]

- D. Stolten, “Hydrogen and fuel cells: fundamentals, technologies and applications”, Wiley-VCH, Germany, 2008, pp. 227-242.