Concentric Double Pipe 열교환기에서 냉각수 급랭 현상의 모사에 대한 연구

2023 The Korean Hydrogen and New Energy Society. All rights reserved.

Abstract

In this study, the heat transfer characteristics were numerically analyzed to investigate the possibility of utilizing cooling water using liquid nitrogen. From the study, as the mass flow rate of the hot fluid increased, the heat transfer rate increased by 8.9-81.7%. And lowering the inlet temperature of the hot fluid resulted in increase in the heat transfer rate by 33.8-71.5%. As for the filling level of liquid nitrogen, as higher filling level led to a decrease in the outlet temperature and an increase in the overall heat transfer coefficient.

Keywords:

Double pipe heat exchanger, Liquid nitrogen, Overall heat transfer coefficient, Temperature, Flow rate키워드:

이중 관형 열교환기, 액체질소, 총괄 열전달계수, 온도, 유량1. 서 론

친환경적 요구에 따라 에너지 효율성, 자원의 재활용 등의 분야에서 많은 이슈가 있는 가운데 열교환기를 이용한 에너지 활용 등의 관심이 높아지고 있다. 다양한 산업 분야에서 열교환기는 에너지 효율성을 높이고 생산성을 향상시키며 친환경적 에너지 활용을 제고하는 핵심적인 장비로 인식되고 있다1,2). 이 중 가장 많이 활용되고 있는 이중 관형 열교환기(double pipe heat exchanger)는 두 개의 동심관으로 구성되는 열교환기로 외관 속의 전열관을 동심원 형태로 삽입하여 전열관 내 및 외관 동체의 환상부에 유체를 흘려보내 열교환을 발생시키는 열교환기이다. 한 유체는 내부 배관을 통해 흐르고 또 다른 유체는 두 배관 사이의 환형 공간을 통해 흐름으로써 두 개의 독립적인 채널을 가지게 된다. 즉 온도가 다른 유체 사이에 열을 교환하여 냉난방, 냉각, 열회수 등 다양한 용도로 활용될 수 있다3).

열교환기와 관련하여 다양한 유체를 사용한 열교환기에 대해 효율성 개선 및 활용성 제고를 위한 많은 연구가 진행되고 있다4-6).

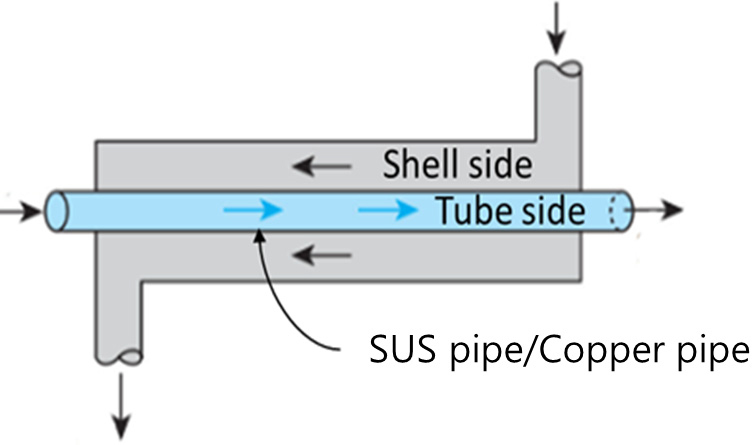

한편 Fig. 1은 이중 관형 열교환기의 개략적인 구조를 보여주고 있다. Stainless steel (SUS) 배관과 copper 배관은 열교환기의 내부에 위치하며, 배관 사이의 공간을 통해 두 유체가 흐르면서 열을 전달하게 된다.

이중 관형 열교환기는 배관의 직경, 길이 및 배열과 같은 설계 변수를 변경하여 열전달 효율을 최적화할 수 있다. 일반적인 고온-저온 열교환기에서는 고온 유체를 냉각하는 과정에서 많은 에너지가 소모되고 냉각 과정에서 온실가스 배출이 증가하는 경우가 발생한다. 액체질소를 냉매로 활용하는 경우, 고온 유체를 효과적으로 냉각할 수 있을 뿐 아니라 열전달 효율을 증가시켜 에너지 소비를 최적화할 수 있다. 또한 사용 후 바로 대기로 방출되는 액체질소는 친환경적인 냉매로써 친환경적 측면에서 많은 각광을 받고 있다. 따라서 이중 관형 열교환기에 친환경적 냉매를 활용하기 위한 다양한 방법 모색이 열교환 설계 엔지니어링에서 중요한 관심사로 이어지고 있다7-9).

열교환기에서 열교환 대상의 온도 범위에 따라 다양한 범위의 열교환기 개발이 이루어지고 있다. 일반적인 발전소 및 플랜트 등에서 활용 가능한 열교환기에는 냉각과 가열 등의 목적에 따라 다양한 유체가 사용되고, plate type, shell-and-tube type 등의 열교환기가 사용된다. 열교환기는 넓은 압력 범위와 온도 범위를 갖기 때문에 재료의 허용 범위 내에서 가열, 냉각, 증발, 응축의 용도로 다양하게 사용되고 그 방법 또한 많이 알려져 있다. 반면 특수 목적의 냉각을 목적으로 하는 열교환기는 사용할 수 있는 유체가 한정적이고 명확한 목표 온도가 있어 열교환 효율의 최적화를 위해서 설계 엔지니어링이 필요하다. 이 중 높은 열전달 효율을 가지고 있는 이중 관형 열교환기를 대상으로 유체의 사용량에 따른 최적 열전달 효율을 분석하는 것이 필요하다.

본 논문에서는 shell-and-tube type 열교환기의 한 종류인 이중 관형 열교환기를 대상으로 열교환기의 기하학적 변수인 배관의 직경, 재질을 대상으로 열교환 현상을 수치적으로 고찰하였다. 또한 열교환 유체의 조건인 유량, 주입 유체 온도에 따른 열교환 특성을 분석하였다.

2. 연구 방법

2.1 열교환의 이론적 배경

열교환 시스템에서 단위 시간당 전달되는 열의 양을 의미하는 열전달률(heat transfer rate)은 식 (1)과 같이 표현된다.

| (1) |

여기서 q는 열전달률, 은 단위 시간당 흐르는 유체의 질량, Cp는 비열, △T는 온도 차이를 나타낸다. 액체질소가 증발 과정에서 냉각수로부터 얻은 열량(QL)은 식 (2), (3)과 같이 시험부 입출구로의 엔탈피(kJ/kg) 변화량으로 계산할 수 있다.

| (2) |

| (3) |

여기서 GL은 액체질소의 질량유량이며, ii와 io는 액체질소의 입출구 엔탈피이다. 그리고 Gw는 냉각수의 질량유량, Cpw는 냉각수의 비열, Ti와 To는 냉각수의 입출구 온도이다.

열이 특정 열교환 시스템에서 표면 사이를 통과하여 전달될 때 표면 내부와 외부의 열전달 특성을 종합적으로 나타낼 수 있는 지표인 총괄 열전달계수 (overall heat transfer coefficient)는 단위 시간당 단위 면적에서 전달되는 열의 양을 계산할 때 사용되는 열전달량으로, 일반적으로 U값으로 표기된다. 총괄 열전달계수는 열전달 특성이 다른 두 개의 매체 사이에서 열이 전달될 때 표면 내부와 외부의 열전달항들을 고려하여 계산될 수 있다. 실제 열전달 과정을 설계 시 사용되는 중요한 지표인 총괄 열전달계수는 열전달 시스템 내외부의 열전달 경로의 합성적인 특성을 반영한 다양한 요소들의 합성적인 효과로 결정되며, 일반적으로 식 (4)와 같이 표현된다.

| (4) |

여기서 U(W/m2K)는 총괄 열전달계수이고 h (W/m2K)는 표면 내외부의 대류 열전달계수이며 δ (m)는 표면 내외부의 열전달 경로의 두께이고 k (W/mK)는 열전달 경로의 열전도도이다. 총괄 열전달계수는 표면 내외부의 열전달계수, 열전달 경로의 두께, 그리고 열전달 경로의 열전도도에 따라 결정된다. 따라서 이와 관련된 식을 수치 해석적 방법에 적용하였다.

2.2 수치 해석 변수 및 해석 방법

이중 관형 열교환기의 수치 해석 적용을 위해 열교환 pipe 재질, 직경, 두께 등과 같은 기하학적 변수를 변화시켜서 열전달 특성을 수치적으로 연구하였다. 또한 열전달 특성에 영향을 미치는 유량, 온도 조건 등의 유체 변수들도 함께 고려하였다.

열교환기에 적용된 재질은 크게 두 가지 재질인SUS 배관, copper 배관을 고려하였다. SUS 배관은 저온 안정성, 내식성 및 낮은 내부 오염성 등의 장점으로 많이 사용되는 재질이다. Copper 배관은 우수한 열전도성, 내식성을 가질 뿐 아니라 높은 인장 강도로 인해 넓은 적용 범위를 보이고 있다. Copper 배관은 쉬운 가공성으로 인해 다양한 형태와 크기로 설계 및 제작되고 있고, 배관의 설치 및 연결이 용이하여 많이 사용되고 있다.

열교환기에 적용된 재질에 대해 Table 1과 Table 2에 각각 나타내었다. Table 1은 SUS 배관, Table 2는 copper 배관 정보를 정리하였으며, 외경, 두께, 내경 정보를 나타내었다.

이중 관형 열교환기에서 배관 재질의 선택은 시스템의 요구사항, 용도, 사용 환경, 경제성, 설치 및 운영의 편의성 등을 고려하여 결정된다. 이중 배관의 직경은 해당 열교환기의 용량과 성능에 직접적인 영향을 미치기 때문에 중요하다. 이중 관형 열교환기에서 20-50A의 호칭경은 보편적으로 사용되는 범위이다. 따라서 대상 호칭경의 분석을 통해 열교환 성능을 알아보았다.

본 연구는 액체질소의 filling level 냉매 상태에서 40℃의 온수를 열교환기에 투입하여 유동 조건 및 배관 상태에 따라 열교환기 내에서 열전달 현상을 수치 해석적으로 접근하였다. 액체질소의 filling level에 따른 열전달 효과는 선행 연구의 값을 참고하여 convection coefficient를 변화시켜 해석을 진행하였다10). Computational fluid dynamics (CFD) 해석의 유동 조건은 냉매의 filling level별, 열교환기 재질별, 사이즈별로 배관에 온수를 투입시키는 조건에서 진행되었다.

3차원 정상 상태 비압축성 난류 유동 조건으로 해석하였으며 기본적인 연속 방정식, Navier-Stokes 운동량 방정식 및 에너지 방정식을 이용하여 해석을 진행하였다. 난류 모델은 shear stress transport 모델을 이용하였고, 속도 압력 연성 조건은 SIMPLE 조건을 사용하였다. 계산 영역의 격자 민감도를 확인하기 위해 100,000-250,000 격자수에서 해석을 수행하였다. 강한 열유속이 존재하는 유동에서 y+ 값을 1 근방으로 유지하도록 권고하고 있고11), 격자 의존성 결과 y+가 1.5 이하에서는 변화가 없었기 때문에 1.5 이하가 되도록 격자를 생성하였다.

3. 결과 및 고찰

3.1 수치 해석 결과

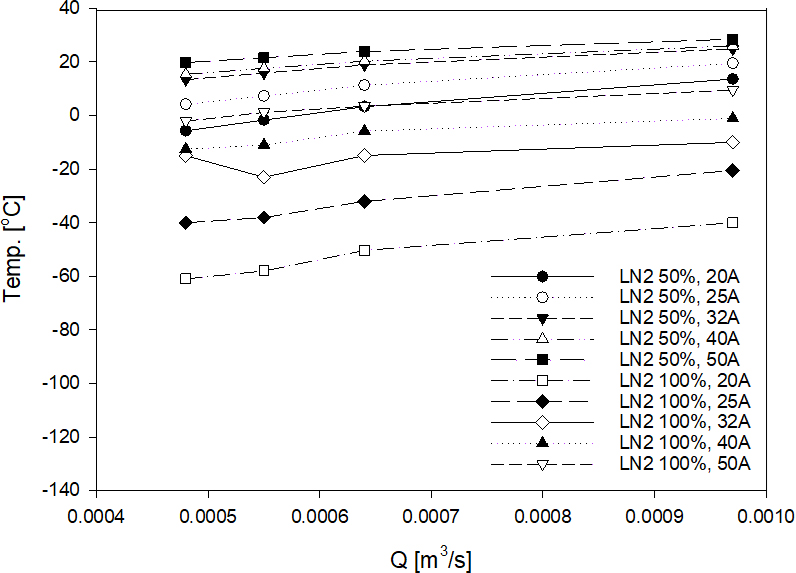

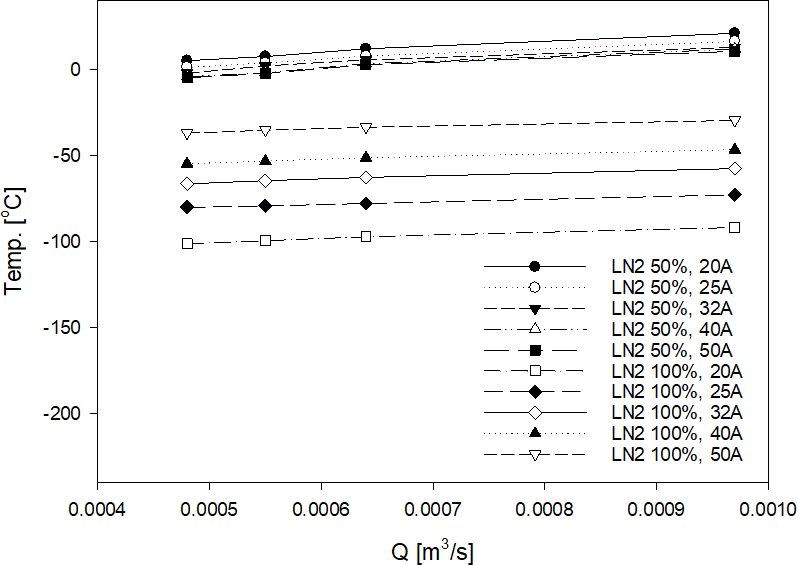

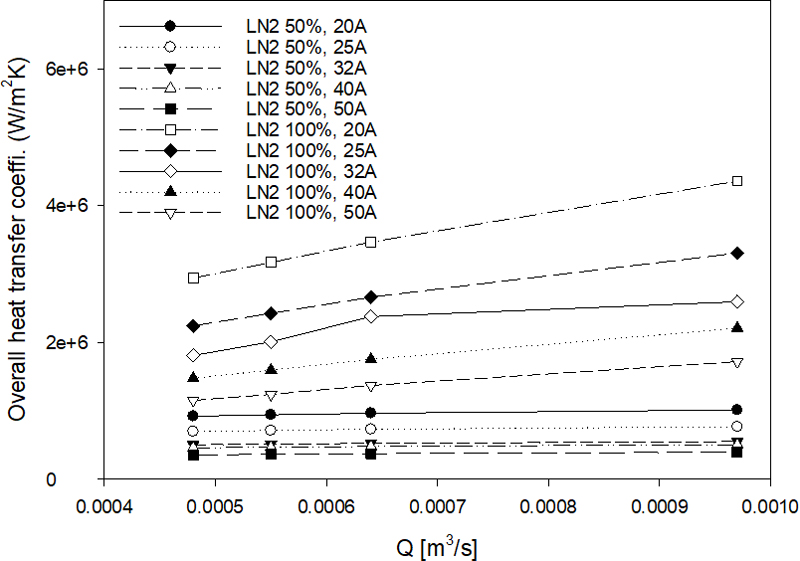

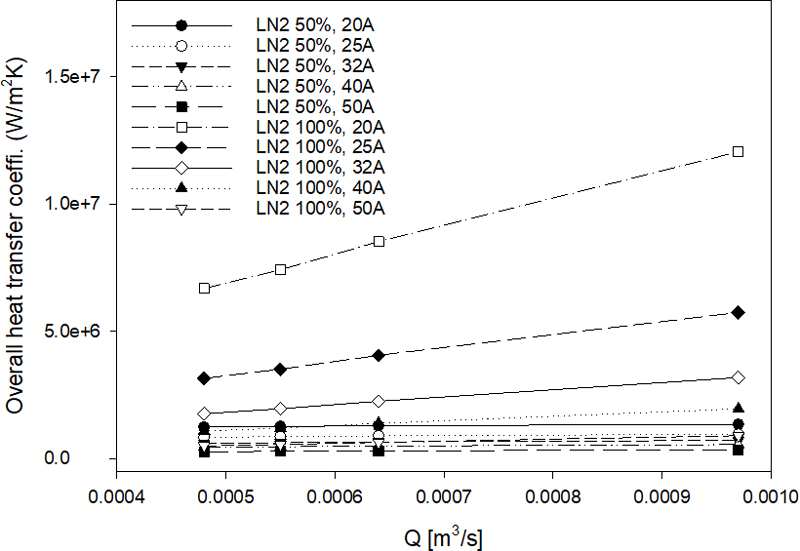

이중 관형 열교환기에서 극저온 유체인 liquid nitrogen의 상태를 크게 2가지로 가정하여 50%, 100% filling level 조건을 설정하였다. 이와 같은 조건에서 각기 다른 20A, 25A, 32A, 40A, 50A 배관경과 배관 재질(SUS, copper)에 따라 출구 온도와 총괄 열전달계수를 계산하였다.

Fig. 2와 Fig. 3은 SUS 배관과 copper 배관의 열교환기에 대한 출구 온도를 나타낸다. 본 결과에 따라 총괄 열전달계수를 산정하였고 SUS 배관과 copper 배관의 총괄 열전달계수를 Fig. 4와 Fig. 5에 각각 나타내었다.

전체적으로 동일한 유체 주입 조건에서 copper 배관의 출구 온도가 SUS 배관보다 낮음을 확인할 수 있다. 이는 크게 두 가지 원인으로 설명할 수 있다.

첫 번째는 열적 물성치의 영향인데, 열전달에 많은 영향을 미치는 열전도도의 경우 copper의 열전도도는 SUS의 열전도도에 비해 약 23배 높은 물성치를 가지고 있다. 두 번째는 배관 규격의 영향이다. 열교환기에 사용되는 표준 규격에서 copper의 규격별 내경 및 두께가 SUS보다 약간 값이 작다. 따라서 동일 조건에서는 열전달이 용이한 특성을 가지므로 전체적으로 copper 배관의 출구 온도가 SUS보다 낮게 나오는 것을 볼 수 있다. 이는 열교환 감소율과 관련하여 전체적으로 copper 배관의 감소율이 SUS 배관보다 많다는 점으로도 확인할 수 있다.

출구 온도의 경우 액체질소 100% filling level, 질량유량 0.00048 m3/s일 때 copper 20A 배관의 출구 온도가 가장 낮은 온도인 -101.2℃를 보여준다. 또한 가장 높은 출구 온도는 액체질소 50% filling level, 질량유량 0.00097 m3/s인 SUS 50A 배관의 경우에서 28.5℃를 보여준다. 이는 상대적으로 높은 열교환율의 copper 배관과 높은 filling level 상태의 액체질소 환경에서 높은 열교환이 일어나는 것을 보여준다.

앞서 동일한 유량 조건에서 배관경에 따른 열교환 성능을 살펴보았다. 동일 유량 조건에서는 배관경이 작아짐에 따라 액체질소의 열전달에 따른 냉각 효과가 커져 상대적으로 더 낮은 출구 온도를 보여준다. 작은 배관경에서는 온수와의 상대적으로 작은 열전달량으로 인해 온수의 열전달 영향이 작아져서 낮은 출구 온도가 나타남을 알 수 있다. 또한 동일 유량 조건에서 배관경이 작아짐에 따라 열교환율이 높아짐을 볼 수 있다. 이는 상대적으로 작은 배관경에서는 유속이 커지고 증가된 유속으로 인해 열교환율이 높아지는 것을 확인할 수 있다.

총괄 열전달계수의 경우 액체질소 100% filling level, 질량 유량 0.00097일 때 copper 20A 배관의 총괄 열전달계수는 12,066,497 W/m2K로 가장 높은 값을 나타내는 반면 액체질소 50% filling level, 질량유량 0.00048 m3/s일 때 copper 50A 배관의 총괄 열전달계수는 268,620W/m2K로 가장 낮은 값을 보인다. 이는 온수 유체의 상대적으로 높은 질량유량으로 인해 많은 열전달이 일어나게 되고 이는 높은 총괄 열전달계수로 확인할 수 있다. 정량적으로 고온수의 질량유량이 증가함에 따라 열전달률이 약 8.9-81.7% 증가하는 것을 볼 수 있고 배관경을 감소시키면 열전달률이 33.8-71.5% 증가하는 것으로 알 수 있다.

다양한 조건으로 유체의 흐름을 제어하고 각 조건에 따라 목표하는 온도 조건으로 열교환을 진행하는 열교환기의 특징으로 인해 동일 유량에서도 서로 다른 배관경에 따라 열교환 성능이 달라지기 때문에 이런 특성을 예측하여 열교환기를 설계하는 것이 필요하다.

고온수의 질량유량의 증가에 따라 열전달률이 변화되는 과거 연구들을 고찰하면 온도가 증가할수록 열전달량이 증가하는 폭이 커지는 경향을 확인할 수 있다. 온도가 증가하면 냉각수와 온도차가 증가하고 고온 측 작동 유체의 점성이 감소하여 저온 측 냉각수와의 열교환이 더욱 활발하게 이뤄지는 것을 알 수 있다. 총괄 열전달계수의 경우 열전달률과 달리 고온 측 작동 유체가 더 높을 때 감소함을 알 수 있다. 이는 고온 측 작동 유체의 온도가 증가할수록 대수 평균 온도차가 커지기 때문에 총괄 열전달계수는 감소하기 때문이다. 즉, 대수 평균 온도차가 크다는 것은 활발한 열전달이 이루어짐을 말한다12,13).

4. 결 론

본 논문에서는 shell-and-tube type 열교환기의 한 종류인 이중 관형 열교환기를 대상으로 열교환기의 기하학적 변수인 배관의 직경, 재질을 대상으로 열교환 현상을 수치적으로 고찰하였다. 또한 열교환 유체의 조건인 유량, 주입 유체 온도에 따른 열교환 특성을 분석하였다.

1) 열교환기 재질별 특징으로 볼 때 copper 배관이 SUS 배관과 동일한 배관 사이즈, 액체질소의 농도, 질량유량 조건일 때 낮은 출구 온도가 나타나는 것을 볼 수 있다.

2) 고온수의 질량유량의 증가에 따라 열전달률이 약 8.9-81.7% 증가하는 것을 볼 수 있었고 배관경을 감소시키면 열전달률이 33.8-71.5% 증가하는 것을 알 수 있다.

3) 액체질소의 높은 filling level에서는 많은 열전달량으로 인해 출구 온도가 감소하였고, 총괄 열전달계수가 증가하는 것을 볼 수 있다.

본 연구 결과는 제한된 고온수의 온도 및 유량 값에 반영한 특수한 제한 사항을 모사한 결과이다. 본 연구에서 도출된 계산 모듈 및 접근 방법을 통해 연료 추진 시스템 같은 다양한 열교환기 분야에 응용한 연구를 진행할 계획이다.

Acknowledgments

본 연구는 교육부와 한국연구재단의 재원으로 지원을 받아 수행된 3단계 산학연협력 선도대학 육성사업(LINC 3.0)의 연구 결과입니다.

References

- N. J. Kim, C. B. Kim, S. M. Yun, and S. T. Han, “A study on boiling characteristics of direct contact LNG evaporator”, 1994 SAREK Winter Annual Conference, 1995, pp. 380-385. Retrieved from https://www.dbpia.co.kr/journal/articleDetail?nodeId=NODE00690703, .

- H. Choi and K. Min, “The down-sizing for the better fuel efficiency of HSDI diesel engines”, Auto Journal, Vol. 30, No. 6, 2008, pp. 28-33. Retrieved from https://www.dbpia.co.kr/Journal/articleDetail?nodeId=NODE01102171, .

-

W. S. Ryoo, M. J. Seo, J. K. Yu, and J. H. Jeong, “Numerical analysis of phase-change in PCHE (printed circuit heat exchanger) for LNG carrier”, The KSFM Journals of Fluid Machinery, Vol. 26, No. 1, 2023, pp. 23-28.

[https://doi.org/10.5293/kfma.2023.26.1.023]

-

H. Lee, J. Yi, C. Bae, J. Heo, and J. Jeon, “The study of comparison of cooling system for H2 discharge station”, Journal of Hydrogen and New Energy, Vol. 30, No. 2, 2019, pp. 163-169.

[https://doi.org/10.7316/KHNES.2019.30.2.163]

-

K. H. Kim, Y. G. Jung, and C. H. Han, “Energy and entransy characteristic analysis of heat exchangers depending on heat exchanger type”, Journal of Hydrogen and New Energy, Vol. 31, No. 1, 2020, pp. 112-121.

[https://doi.org/10.7316/KHNES.2020.31.1.112]

-

S. Son and B. I. Choi, “A study on thermal design of printed circuit heat exchanger for supply of cryogenic high pressure liquid hydrogen”, Journal of Hydrogen and New Energy, Vol. 32, No. 5, 2021, pp. 347-355.

[https://doi.org/10.7316/KHNES.2021.32.5.347]

-

J. Cha, S. H. Park, C. S. Lee, and S. W. Park, “Study on spray and exhaust emission characteristics of DME-biodiesel blended fuel in compression ignition engine”, Transactions of the Korean Society of Mechanical Engineers B, Vol. 35, No. 1, 2011, pp. 67-73.

[https://doi.org/10.3795/KSME-B.2011.35.1.067]

- D. Jeong, Y. Lee, and G. Moon, “Alternative diesel fuel, GTL (gas-to-liquids)”, Auto Journal, Vol. 32, No. 4, 2010, pp. 53-57. Retrieved from https://www.dbpia.co.kr/journal/articleDetail?nodeId=NODE01496806, .

- D. Kim and J. Ha, “The technology trend of particulate material reducing system for diesel engine”, Papers from the Academic Conference Commemorating the 30th Anniversary of the Foundation of the Korean Society of Automotive Engineers, Vol. 3, 2008, pp. 1428-1435. Retrieved from https://www.dbpia.co.kr/journal/articleDetail?nodeId=NODE01126878, .

-

T. Jin, J. P. Hong, H. Zheng, K. Tang, and Z. H. Gan, “Measurement of boiling heat transfer coefficient in liquid nitrogen bath by inverse heat conduction method”, Journal of Zhejiang University-SCIENCE A, Vol. 10, No. 5, 2009, pp. 691-696.

[https://doi.org/10.1631/jzus.A0820540]

-

M. Hatami, M. Jafaryar, D. D. Ganji, and M. Gorji-Bandpy, “Optimization of finned-tube heat exchangers for diesel exhaust waste heat recovery using CFD and CCD techniques”, International Communications in Heat and Mass Transfer, Vol. 57, 2014, pp. 254-263.

[https://doi.org/10.1016/j.icheatmasstransfer.2014.08.015]

- Y. H. Kim, K. J. Lee, J. E. Moon, and Y. J. Choi, “An experimental study on heat transfer and pressure drop in diffusion bonded micro-channel heat exchangers”, Papers at the 2007 Fall Conference of the Korean Society of Mechanical Engineers, 2007, pp. 278-283. Retrieved from https://www.dbpia.co.kr/journal/articleDetail?nodeId=NODE00915787, .

-

M. H. Kim, “Heat transfer coefficients of concentric annuli for testing heat transfer characteristics of alternative refrigerants in tubes”, Journal of Hydrogen and New Energy, Vol. 32, No. 1, 2021, pp. 63-67.

[https://doi.org/10.7316/KHNES.2021.32.1.63]