수전해 설비에 대한 비상정지상황 발생 요인 도출

2023 The Korean Hydrogen and New Energy Society. All rights reserved.

Abstract

There are various types of hydrogen production methods, but among them, the alkaline water electrolysis method produces hydrogen by electrolyzing water, and unlike other methods, it can produce green hydrogen that does not emit pollutants and greenhouse gases. There are many different potential risk factors inherent in the water electrolysis process. So it is necessary to predict an emergency situation in advance and to safely manage and take countermeasures according to the emergency situation. Korea Gas Safety Corporation (KGS) CODE AH271 stipulates legal matters to secure safety, but it is not detalied. Thus it is necessary to take measures to safely control and manage it according to the situation in which an emergency stop is required. In this study, based on KGS CODE and HAZOP for alkaline water electrolysis facilities, factors that can cause emergency situations were derived and countermeasures were prepared.

Keywords:

Hydrogen, Electrolysis, Alkaline, HAZOP, Emergency stop situation키워드:

수소, 수전해, 알칼리성, 위험성 평가, 비상정지상황1. 서 론

전 세계적인 에너지 수요의 지속적인 증가로 연료의 사용량이 급등하여 현재 주로 사용하고 있는 석유 및 천연가스를 대체할 에너지가 필요하다. 탄화수소는 연소 시 대기오염물질 및 온실가스가 배출되기 때문에 친환경적이며 많은 양의 에너지를 제공할 수 있는 대체연료의 중요성이 점점 더 커지고 있다. 따라서 화석연료를 중심으로 사용하는 탄소경제의 대안으로 수소를 주요 에너지원으로 사용하는 수소경제가 주목받고 있다1).

수소경제는 주요 에너지원으로 수소를 사용하는 경제 산업 구조로 현재 주요 에너지원인 화석연료에서 벗어나 에너지원으로 수소를 사용하는 자동차, 선박, 열차 등을 개발하고 수소를 생산, 운송, 저장하는데 필요한 것들을 만들어 내는 경제 시스템이다2).

수소를 생산하는 방식에는 다양한 종류가 있다. 그중 수전해 방식은 물을 전기분해하여 수소를 생산하는 방식으로, 다른 방식들과 다르게 오염물질 및 온실가스가 배출되지 않는 그린수소를 생산할 수 있다.

현재 다양한 수전해 기술들이 개발 중이며 알칼라인 수전해 장치는 상용화를 준비 중인 상태이다. 그러나 수전해 공정에는 다양한 잠재적 위험 요인이 내재되어 있기 때문에 비상정지상황을 미리 예측하고 각 상황에 따른 안전 관리 및 대책이 필요하다3).

2019년 5월 23일 18시 22분경 강릉 강원테크노파크 벤처 공장에서 400 m3의 수소탱크 3기가 테스트를 진행하던 중 폭발하였다. 폭발할 때 압력에 의한 충격으로 3,300 m2의 공장은 뼈대만 남았고, 150 m 떨어진 건물에도 충격을 가할 만큼 큰 충격파가 발생했다. 사고가 발생한 수소탱크는 8 bar로 저압으로 분류되어 고압가스 안전 관리법 대상인 10 bar에 미치지 못해 대상 설비에서 제외되었다. 사고 원인은 수소탱크에서 산소를 분리하는 정제기를 임의로 제거한 것으로 파악되었다. 정전기 제거 장치의 부재로 인해 수소탱크 안으로 산소가 유입되었고, 폭발 분위기를 형성하였으며, 결국 정전기가 점화원으로 작용하여 폭발하였다4). 이처럼 수소 활용 시 사고를 방지하기 위한 다양한 대책들이 요구된다.

Korea Gas Safety Corporation (KGS) CODE AH271은 수전해 설비 제조의 시설, 기술, 검사 기준이다. 이를 보면 수전해 설비에 대한 안전성을 확보하기 위한 법적 사항이 정해져 있는데, 특히 비상정지제어가 필요한 사항을 명시하고 있다. 하지만 각 장치 설비별로 구체적 방안이 마련되어 있지 않아 현재 비상정지가 필요한 상황에 따라 이를 안전하게 제어, 관리할 대책들이 필요하다.

본 연구에서는 전해질로 알칼리 수용액을 사용하는 알칼라인 수전해 설비에 대하여 KGS CODE AH271의 비상정지제어를 고려하고 외부 환경 및 운전 조건 등으로 발생할 수 있는 사항들은 정성적 위험성 평가인 hazard and operability study (HAZOP)을 기반으로 비상정지상황이 발생할 수 있는 요인들을 도출하였다.

2. 이론적 배경

2.1 알칼라인 수전해 설비

본 연구의 대상인 알칼라인 수전해 장치는 전해액으로 고농도의 수산화칼륨(KOH)을 사용하여 물을 전기분해한다. 물이 알칼리성일 때 전기분해가 일어나도록 물에 이온이 존재하고, 전극은 다이어프램으로 분리되어 생성된 가스를 분리하며 수산화물 이온을 한 전극에서 다른 전극으로 전달한다. 이때 전해액으로 사용되는 KOH는 강염기이며 분산 시 부유 입자가 빠르게 유해 농도에 도달할 수 있다. 또한 눈, 피부 그리고 기도에 부식성이 있으며 피부에 반복적 또는 장기간 접촉할 경우 피부염을 유발할 수 있는 부식성 물질이다5).

2.2 HAZOP study

HAZOP은 사람, 장비 또는 환경에 대한 위험 및 운영 효율성에 영향을 미칠 수 있는 운전 중 문제점을 찾아 그 원인을 제거하고 예방하는 위험성 평가 기법이다. 초기에는 복잡한 화학 공정 시스템을 분석하기 위해 개발되었지만 다양하고 복잡한 시스템 및 작업으로 확장되고 있다. HAZOP은 공정상 존재하는 위험성만을 찾는 것이 아닌 효율을 저하시킬 수 있는 원인들도 찾기 때문에 구체적인 위험성 평가가 가능하다. 이를 위해 다양한 분야에서 많은 경험이 있는 전문가들이 모여 난상토론을 실시하며 가이드워드와 파라미터를 적절히 조합하여 체계적으로 시스템을 분석한다.

2.3 KGS CODE AH271

비상정지는 잠재적인 안전, 보건상의 발생 가능한 비상사태에 대비하고 사고 발생 시 신속하고 능동적으로 대처하여 인적, 재산적 손실을 최소화하는 것을 목적으로 한다. 현재 KGS CODE AH271에는 비상정지제어 항목에 하나라도 해당이 된다면 비상정지제어 기능이 작동해야 한다고 명시되어 있다6). 비상정지제어 항목은 다음과 같다.

1) 셀, 스택의 공급 전압에 이상이 생겼을 경우, 2) 셀, 스택의 온도가 현저하게 상승하였을 경우, 3) 셀, 스택에 과전류가 생겼을 경우, 4) 셀, 스택에 안전성능 변화를 유발하는 차압이 발생한 경우, 5) 수용액 수위가 현저하게 높거나 낮은 경우, 6) 물, 수용액 유량이 현저하게 낮은 경우, 7) 외함 내 수소 농도가 1%를 초과할 때, 8) 발생 수소 중 산소 농도가 3%를 초과할 때, 9) 발생 산소 중 수소 농도가 2%를 초과할 때, 10) 수용액, 산소, 수소가 통하는 부분의 압력이 현저하게 상승하였을 때, 11) 수전해 설비 안의 환기 장치에 이상이 생겼을 때, 12) 수전해 설비 안의 온도가 현저하게 상승 또는 저하될 때, 13) 수소 정제 장치에서 공급 가스의 압력, 온도, 조성 또는 유량이 경보 기준 수치를 초과할 때, 14) 수소 정제 장치에서 프로세스 제어 밸브가 작동 중에 장애를 일으킬 때, 15) 수소 정제 장치에 전원 공급이 차단될 때, 16) 수소 정제 장치에서 압력용기 등의 압력 및 온도가 허용 최대 설정치를 초과할 때.

3. 비상정지상황 분석

3.1 위험성 평가

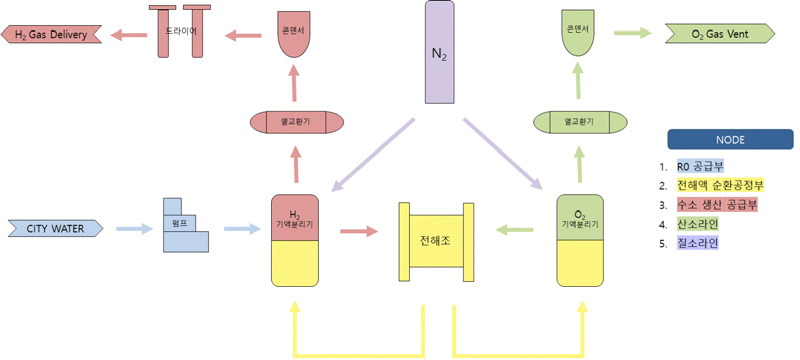

Fig. 1에 수전해 장치의 process flow diagram (PFD)을 나타냈다. 위험성 평가는 Fig. 1의 설비를 대상으로 HAZOP을 수행하였으며, Table 1과 같이 총 5개의 노드로 구분하여 평가를 진행하였다.

Node 1은 reverse osmosis (Ro) 공급부로 Ro 제조기에서 city water를 정제 후 초순수 pump를 통해 공급한다. 주요 설비로는 Ro 제조기, Ro 저장탱크, Ro 펌프 등이 있다.

Node 2는 전해액 순환 공정부로 H2/O2 기액 분리기의 전해액을 열교환기를 통하여 승온 후 KOH 필터를 거쳐 전해조로 공급되며 H2와 O2를 생산한다. 주요 설비로는 H2/O2 기액 분리기, 열교환기, KOH 필터, 전해조 등이 있다.

Node 3은 수소 생산 공급부로 H2 기액 분리기에서 공급받은 수소를 열교환기, 기액 분리 콘덴서를 통과하고 수소 정제부로 공급된다. 주요 설비로는 H2 기액 분리기, 열교환기, 콘덴서 등이 있다.

Node 4는 산소 라인으로 O2 기액 분리기로부터 공급받은 산소를 열교환기, 기액 분리 콘덴서를 통과하며 감압을 한 뒤 공급한다. 주요 설비로는 O2 기액 분리기, 열교환기, 콘덴서 등이 있다.

Node 5는 질소 라인으로 H2/O2 기액 분리기 내부 퍼징을 위해 봄베에 저장되어 있는 질소를 레귤레이터를 지나 공급한다. 주요 설비로는 질보 봄베, 레귤레이터 등이 있다.

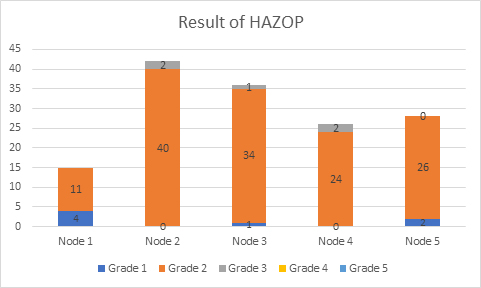

HAZOP 결과 총 147개의 유해 위험 요인이 도출되었으며, 위험등급 4, 5등급은 도출되지 않았다(Fig. 2). 위험 및 운전상에 대한 위험등급 중 3등급 이상은 5개(3%)가 나왔으며 알칼라인 수전해 설비 특성상 대부분이 전해액인 KOH 누출 및 수소 누출에 관련한 사항이었다. 위험등급 3등급은 조건부 위험 작업을 수용으로 위험 감소 활동이 필요하다. 위험등급 1, 2등급은 위험 작업 수용으로 현 상태로 작업을 계속할 수 있다.

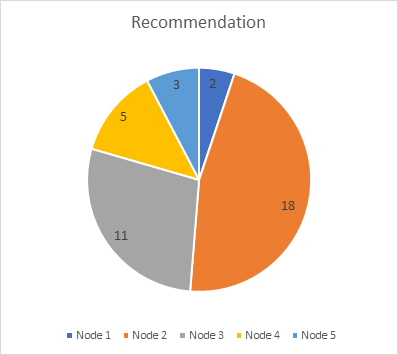

발견된 위험 요인에 따른 개선 권고 사항은 Fig. 3과 같이 총 39개 도출되었다. 유해 위험 요인은 주로 수소와 KOH와 관련된 node 2, 3에서 도출되었다.

3.2 비상정지상황 도출

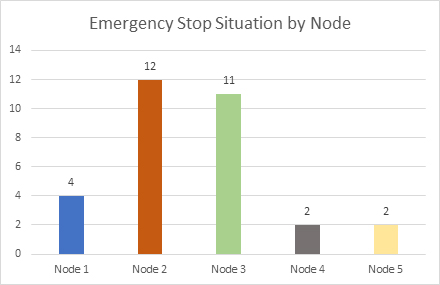

KGS CODE AH271에서는 각 장치 설비별로 일반적인 상황에서의 비상정지상황에 관한 내용 및 방안이 마련되어 있지 않다. 따라서 Table 2의 risk matrix를 기반으로 HAZOP 분석을 통하여 비상정지상황들을 도출하여 Table 3에 나타냈다. 분석 결과 노드별 주요 비상정지상황 발생 요인은 다음과 같다.

Node 1인 Ro 공급부에서는 Ro의 공급 불량 및 완전한 불순물 정제 실패 등으로 인한 시스템 내 설비 손상 등이 도출되었다. 또한 화재 폭발이 가능한 상황도 도출되었다.

Node 2인 전해액 순환 공정부를 보면 전해액이 유독 물질로 분류되어 있는 KOH이다. 피부 부식성, 경구 급성 독성의 유해성을 가지고 있어 누출로 인한 인명 피해가 우려되며, 전해조 전압 상승 및 효율 저하 등이 도출되었다.

Node 3인 수소 생산 공급부에서는 실질적으로 수소가 생산되기 때문에 수소 누출 및 수소 품질 저하와 관련된 사항들이 도출되었다. 수소 품질 저하의 원인으로는 수분 유입, 충분한 열교환 실패로 온도 상승 및 부피 팽창 등이 도출되었다. 수소 누출의 경우 설비 파손 및 밸브/배관 연결부 leak, 방출 라인 자동밸브 닫힘 실패 등이 도출되었다.

Node 4인 산소 라인에서는 외부 화재로 인한 시스템 파손 및 화재 폭발, 칠러 작동 불량으로 인한 열교환기 냉각 실패로 전해조 내구성 저하 등이 도출되었다.

Node 5인 질소 라인에서는 외부 화재로 인한 시스템 파손 및 화재 폭발, 공압 air 유입으로 인해 수소 기액 분리기 내 공기 유입으로 폭발 가능성 등이 도출되었다.

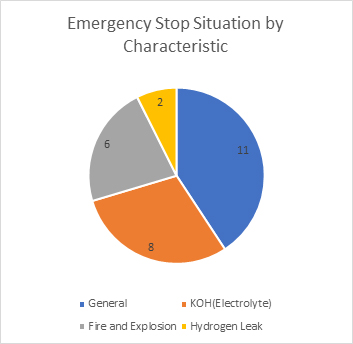

HAZOP 분석 결과 비상정지상황은 31개가 도출되었으며 Fig. 4와 같이 노드별로 구분하였다. 도출한 비상정지상황들을 일반 사항, 전해액(KOH) 관련 사항, 화재 및 폭발 관련 사항, 수소 누출 관련 사항으로 분류하여 Fig. 5와 같이 정리하였다.

4. 결 론

현재 KGS CODE AH271에 16가지 비상정지상황을 정의하고 있지만 각 장치, 설비별로 구체적으로 명시되어 있지 않아 외부 환경 및 운전 조건 등으로 발생할 수 있는 비상 상황을 고려하여 HAZOP을 실시해 화재 및 폭발, 전해액 누출, 수소 누출 등에 관련된 사항 31가지를 추가로 도출하였다. 추후 수전해 설비의 고안정성 확보를 위해 도출한 비상정지상황들을 토대로 비상정지 매뉴얼 작성 및 비상 조치 계획을 추가적으로 수립이 필요할 것으로 사료된다.

Acknowledgments

본 연구는 에너지기술평가원 신재생에너지핵심기술사업(20203030040030)에 의하여 연구되었으며 이에 감사드립니다.

References

-

C. Daoudi and T. Bounahmidi, “Overview of alkaline water electrolysis modeling”, International Journal of Hydrogen Energy 2023 (epub ahead of print).

[https://doi.org/10.1016/j.ijhydene.2023.08.345]

-

Y. Liu, M. T. Amin, F. Khan, and E. N. Pistikopoulos, “Safety analysis of proton exchange membrane water electrolysis system”, Journal of Environmental Chemical Engineering, Vol. 11, No. 5, 2023, pp. 110772.

[https://doi.org/10.1016/j.jece.2023.110772]

-

J. R. Swierk, S. Klaus, L. Trotochaud, A. T. Bell, and T. D. Tilley, “Electrochemical study of the energetics of the oxygen evolution reaction at nickel iron (Oxy) hydroxide catalysts”, Vol. 119, No. 33, 2015, pp. 19022-19029.

[https://doi.org/10.1021/acs.jpcc.5b05861]

- S. Park, “Two years after the Gangneung hydrogen explosion accident, what lessons have we learned?” Sisa Week, 2021. Retrieved from http://www.sisaweek.com/news/articleView.html?idxno=141570, .

- National Center for Biotechnology Information, "Potassium hydroxide", PubChem, 2023. Retrieved from https://pubchem.ncbi.nlm.nih.gov/compound/Potassium-Hydroxide, .

- Korea Gas Safety Corporation (KGS), “Facility/technical/inspection code for manufacture of water electrolysis hydrogen generator”, KGS, 2023. Retrieved from https://cyber.kgs.or.kr/codesrc/kgscode_pdf/2023/AH271_230614.pdf, .