수소충전소용 수소 충전 노즐의 고장 유형 및 영향분석

2023 The Korean Hydrogen and New Energy Society. All rights reserved.

Abstract

In this paper, analyzes the type of failure and its effect on the hydrogen fueling nozzle used in hydrogen station. Failure of hydrogen fueling nozzle was analyzed using a qualitative risk assessment method, failure mode and effect analysis. The failure data of hydrogen fueling nozzles installed in domestic hydrogen stations are collected, and the failure types are classified, checked the main components causing the failure. Criticality analysis was derived based on frequency and severity depending on the failure mode performed. A quality function is developed by a performance test evaluation item of the hydrogen fueling nozzle, and the priority order of design characteristics is selected. Through the analysis results, the elements to improve the main components for enhancing the quality and maintenance of the hydrogen fueling nozzle were confirmed.

Keywords:

Hydrogen, Fueling nozzle, Hydrogen station, Failure mode, Effect analysis키워드:

수소, 충전 노즐, 수소 충전소, 고장 모드, 영향 분석1. 서 론

수소 경제 활성화를 목적으로 확대되고 있는 수소충전소는 수소의 압축 및 저장을 위해 저장 설비, 고압가스 설비, 처리 설비, 충전 설비 등으로 구성된다. 상기 설비에는 기계적 오류나 인간의 실수 등으로 인한 사고 발생 확률이 내포되어 있으며, 실제로 국내 수소충전소 설비 고장은 압축기, 디스펜서, 노즐 등에서 전방위로 나타나고 있다1). 이러한 설비 고장은 수소충전소의 일시 영업 중단으로 이어져 공급자는 물론이고 수요자에게도 피해를 초래하므로 각 설비에 관한 내구성 및 신뢰성 확보가 필요한 상황이다. 이와 관련하여 2020년 개정된 ‘소재·부품·장비산업 경쟁력 강화를 위한 특별조치법’에 따라 기계 부품에 대한 신뢰성 평가가 확대되고 있다2). 수소 충전 부품에 대한 국내 신뢰성 연구는 고압 수소 저장 시스템에 대한 충전 신뢰성 및 국부화재 신뢰성 평가와 비금속 부품 등에 대한 신뢰성 평가 연구 등이 주로 진행되었으나3-5), 충전 노즐과 관련한 신뢰성 평가 연구는 미미한 실정이다.

신뢰성 및 안정성 분석에서 가장 널리 사용되는 효과적인 도구인 고장 모드 영향분석(failure mode and effective analysis, FMEA)은 구성 요소의 고장 모드가 시스템이나 기기에 어떠한 영향을 주는지 평가하는 데 그 목적이 있다6).

이에 본 연구에서는 수소자동차에 수소를 공급하기 위한 주요 부품인 수소 충전 노즐의 신뢰성 및 안정성 향상을 위한 고장 모드 영향분석을 수행하였다. 고장 모드 영향분석 결과를 바탕으로 수소 충전 노즐의 고장 원인 및 영향을 검토하고 수소충전소 운영 데이터를 기반으로 고장 심각도와 발생 빈도의 상관관계에 따른 치명도 분석을 수행하였고, 기존 수소 충전 노즐의 품질 기능 전개를 수행하였다. 이를 통해 수소 충전 노즐의 신뢰성 향상을 위해 필요한 주요 부품의 개선 요소 등을 도출하였다.

2. 수소 충전 노즐

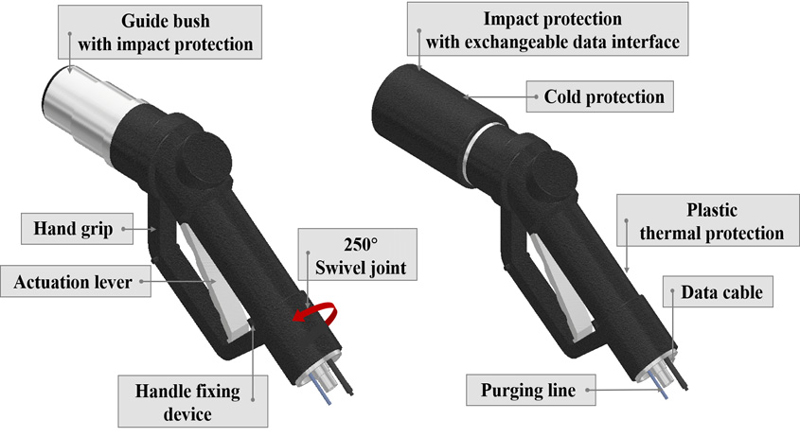

본 연구의 연구 대상인 수소 충전 노즐 외형을 Fig. 1에 나타내었다. Fig. 1과 같은 수소 충전 노즐은 현재 국내 수소충전소에서 가장 일반적으로 사용되고 있는 형태로, 충전 프로토콜을 규정한 Society of Automotive Engineers (SAE) J2600 제 5.2항에 따른 type C 노즐이다. 이는 압축된 수소 연료를 70 MPa급의 압력으로 자동차에 주입하기 위해 개발된 모델이다7).

상기 모델은 초저온의 수소 연료를 충전할 수 있도록 열에 민감하지 않은 소재를 사용한 가이드 부시, 데이터 인터페이스, 손잡이, 스위블 조인트 등으로 구성되어 있다. 일자형 제품과 달리 손잡이가 있는 충전건의 형태이므로 한 손으로도 탈부착이 가능하며, 통합 회전 조인트를 적용하여 커플링을 약 250° 자유롭게 회전할 수 있어 작동의 편리성을 확보하였다. 내부의 데이터 통신용 케이블을 통해 수소 충전 프로토콜에 따른 차량과의 통신이 가능하며, 질소 배기 라인을 제품 내에 설치하여 결빙으로 인한 탈부착 문제 발생을 줄일 수 있도록 설계되었다.

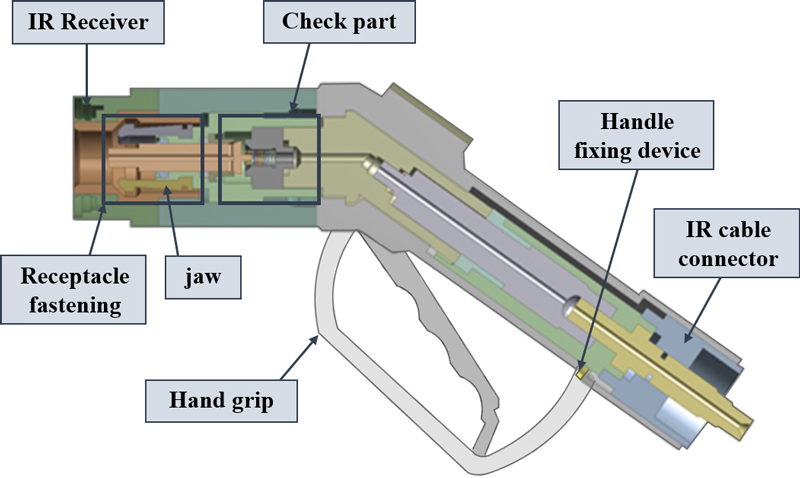

전술한 수소 충전 노즐의 고장 모드 분석 수행을 위해서는 수소 충전 노즐 내부의 구조 및 작동 원리를 규명해야 한다. 이를 위해 Fig. 2에 전술한 수소 충전 노즐의 단면도를 나타내었다. 수소 충전 노즐은 크게 수소 충전 통신을 위한 통신부, 자동차 리셉터클(receptacle)과 연결되는 체결부, 유로 개방 및 차단을 위한 체크부, 연료를 주입하는 구동부로 구분된다. 체결부의 탈착 클램프(jaw) 및 손잡이 고정 장치(handle fixing device)는 충전 노즐과 자동차의 리셉터클의 연결을 고정시키는 기능을 수행한다. 리셉터클 연결과 동시에 체크부의 스프링이 압축되어 유로가 개방되고 수소 충전 프로토콜 기반의 통신을 통해 수소 연료가 자동차에 주입된다.

3. 고장 유형 및 영향분석

3.1 고장 유형 및 메커니즘 분석

고장 모드 영향분석은 제품 개발의 초기 단계에서부터 제품에서 발생할 수 있는 잠재적 고장 모드를 선별하고 그 영향과 원인을 분석하여 제품에 치명적인 영향을 미치는 고장 모드를 파악하기 위해 고안된 위험성 평가 방법이다5). 일반적으로 품질 관리를 위한 재발 방지 측면에서 진행되므로 불량이 발생한 후에 사후 관리 측면의 사고방식으로 평가하는 기법이다6). 또한, 해당 평가 방법은 안정성 해석의 영역까지 확장되어 안전성 분석 절차의 과정으로도 활용된다. 결과적으로 고장 모드 영향분석을 시행하는 주된 목적은 시스템의 운용 과정에서 발생할 수 있는 위험요소를 체계적으로 정리 및 분석하여 품질 안정화를 확보하는 데 있다7). 고장 모드 영향분석을 위한 고장 데이터 수집 방법은 참고문헌 조사, 기존 시험 자료의 분석, 수명 시험 설계, 실시, 분석, 필드 after service (A/S) 데이터 분석 등이 있으며 정확한 고장 원인을 파악하기 위해서는 필드 A/S 데이터 확보가 매우 중요하다8).

본 연구에서는 수소충전소 운영 중 발생한 수소 충전 노즐의 2년간의 고장 데이터를 수집하여 고장 데이터베이스를 구축하였다. 동일 수소 충전 노즐 제품을 사용하는 총 26개소의 수소충전소에서 고장 데이터를 수집하였으며, 수집한 데이터를 기반으로 도출한 수소 충전 노즐의 주요 부품별 고장 모드를 Table 1에 나타내었다.

Table 1에 나타낸 주요 부품별 고장 모드 분석 결과를 보면 수소 충전 노즐의 고장 원인이 되는 주요 부품으로는 탈착 클램프, 손잡이, 통신부, 오링(O-ring) 등으로 나타났다. 그리고 주요 고장 원인은 통신부 단락, 수분 및 결빙 발생, 사용자 과실로 인한 부품 파손 등으로 확인되었다. Table 1에 표기된 등급은 고장 등급을 의미하며, 해당 고장 등급별 기준을 Table 2에 나타내었다. 고장 등급이 낮을수록 작동에 영향을 미치는 정도가 높다고 해석할 수 있다. 따라서 수소 충전 노즐 내 결빙으로 인한 고장 발생이 작동에 가장 치명적인 영향을 미치는 것으로 판단되었다.

3.2 치명도 분석

치명도 분석은 고장 모드를 기반으로 발생 빈도 및 심각도의 상관관계를 고려하여 정량적, 정성적 측면에서 각 고장 모드에 대한 중요도를 선정하는 방법이다. Table 3에 수소 충전 노즐의 고장 모드 해석 결과를 바탕으로 분석한 치명도를 정량적으로 해석한 주요 부품별 치명도 분석 결과를 나타내었다. Table 3의 숫자는 Table 1에서 주요 부품 각각에 부여된 번호를 의미한다. 심각도는 발생한 고장이 기기 작동에 영향을 미치는 정도에 따라 단계별로 나뉘며, 발생 빈도는 설정한 기간 내 고장이 발생한 횟수를 비교하여 평가하였다. Table 3을 통해 Table 1에 기재된 탈착 클램프를 포함한 리셉터클 체결부에서 발생하는 고장 유형의 심각도가 가장 높은 것으로 판단할 수 있다. 발생 빈도 측면에서는 통신부 단락에서 상대적으로 빈번하게 고장이 발생하므로 통신부 단락에 영향을 받는 적외선 통신부에서의 발생 빈도가 가장 높은 것으로 확인되었다.

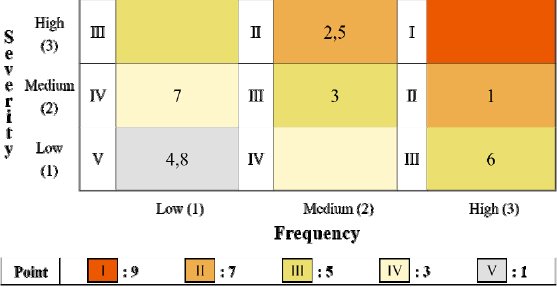

Fig. 3에 매트릭스 해석법을 사용하여 치명도 분석 결과를 정량화하여 나타내었다. 매트릭스 내 로마 숫자는 치명도 점수에 따른 구간별 번호를, 아라비아 숫자는 Table 1에 표시된 고장 모드별 번호를 각각 의미한다. 고장 모드 유형별 심각도와 발생 빈도의 상관관계에 따라 산출된 치명도 점수를 포인트 내 아라비아 숫자로 나타내었으며, 점수에 따라 나뉜 구역을 로마 숫자로 구분하여 나타내었다. 빨간색으로 나타낸 I 구역에 포함되는 고장 모드의 경우 치명도 점수는 9점으로 치명도가 가장 높은 고장 유형으로 판단할 수 있다. 따라서 Fig. 3의 치명도 점수를 이용하면 집중 관리가 필요한 부품의 우선순위를 도출할 수 있다. 결과적으로 각 고장 모드에 대한 치명도 점수는 적외선 케이블, 탈착 클램프, 리셉터클 체결부가 가장 높은 것으로 나타났으므로 해당 부품들은 중점적으로 관리가 필요한 부품으로 판단할 수 있다.

3.3 품질 기능 전개

품질 기능 전개(quality function deployment, QFD)는 개발의 효율성을 높이고 수요자의 요구를 효과적으로 전달할 수 있는 방법론으로 발주자 및 사용자의 요구사항을 체계적으로 반영하여 설계 특성을 추출한 후 설계의 목적과 방향을 명확하게 설정하도록 지원해 주는 역할을 수행한다9). 1단계 품질 기능 전개는 관계 매트릭스를 사용하여 수요자의 요구사항을 제품 또는 서비스 설계 특성으로 변환하는 데 사용되는 전개표이다. 2단계 품질 기능 전개는 설계 개발 단계에서 사용되는 전개표로 제품 설계 요구사항을 충족하는 데 가장 큰 영향을 미치는 부품 및 성능을 확인하여 주요 설계 특성을 식별하는 목적으로 사용한다. 분석한 고장 모드와 1, 2단계 품질 기능 전개를 이용하여 고장 모드와 신뢰성 요구조건과의 분석, 고장 모드와 시험 항목 간의 시험 효과 분석을 통해 주요 시험 항목을 결정할 수 있다10). 일반적으로 품질 기능 전개 기법은 자동차 분야에서 건축, 교육 등 다양한 분야로 확대되어 사용자의 요구사항을 효과적으로 정제하는 도구로 널리 활용되고 있으므로 효용성과 가치는 이미 입증된 상태라 볼 수 있다11).

고장 모드 영향분석 결과를 통해 수소 충전 노즐의 품질 기능 전개를 수행하여 Table 4와 5에 각각 나타내었다. 제품 성능 요구사항을 기반으로 고장 모드별 상대적 중요도를 정량화하여 Table 4에 1단계 품질 기능 전개를 나타내었다. 이를 통해 도출된 시험 평가 기준으로는 누설, 내구성, 작동 압력, 충전 상태, 수명 시험 등이 있으며 수소 충전 노즐의 주요 성능을 충족시키기 위해 우선적으로 고려되어야 하는 항목을 검토하여 최종 평가 기준을 선정하였다. 전술한 고장 모드 분석 결과를 고려하여 리셉터클 체결부, 적외선 통신부, 손잡이, 오링 순으로 중요도 점수가 정량화되었다. 획득한 중요도 점수를 이용하여 Table 5와 같은 2단계 품질 기능 전개를 수행하였으며, 성능 평가 우선순위를 고려하여 International Standards Organization (ISO) 17268에 기재된 노즐 성능 시험 항목을 검토하였다12). 이를 통해 자동차 리셉터클과 결합되는 리셉터클 체결부가 제품의 성능을 만족시키기 위해 상대적으로 중요하게 평가되어야 함을 확인하였다. 성능 시험 평가 항목에서는 고장 발생 시 가장 큰 위험이 존재하는 누설을 평가하는 누설 시험이 1순위, 상대적 중요도 순위가 가장 높은 결빙을 평가하는 결빙 시험이 2순위로 각각 선정되었다.

4. 결 론

본 논문에서는 수소충전소 내 수소 충전 노즐에 대한 고장 유형을 확인하고, 그에 따른 영향을 분석하였다. 고장 유형을 확인하기 위해 실제 수소충전소에서 가장 일반적으로 사용되고 있는 21개소 수소 충전 노즐의 2년간의 고장 데이터를 수집하여 고장 유형을 분류하였으며, 고장별 기기 작동에 미치는 영향을 파악하여 등급을 부여하였다. 고장 모드별 발생 빈도와 심각도의 상관관계를 고려하여 치명도를 정량적, 정성적으로 평가하였으며 수소 충전 노즐의 성능 평가 우선순위를 검토하기 위해 QFD를 수행하였다.

결과적으로 고장 모드 영향분석을 통해 수소 충전 노즐의 주요 고장 원인이 되는 구성 요소는 리셉터클 체결부, 통신부, 오링 등으로 확인되었다. 치명도 분석 결과 탈착 클램프를 포함한 리셉터클 체결부와 적외선 케이블의 고장 모드별 중요도가 상대적으로 높게 평가되었다. 선행된 결과에 따라 QFD를 수행하여 수소 충전 노즐의 성능 평가 우선순위를 확인하였다. 우선순위는 누설 시험, 결빙 시험 순으로 선정되었으며 분석한 시험 항목을 고려하여 ISO 17268에 기재된 노즐 성능 시험 평가 항목을 검토하였다. 추후 수소 충전 노즐의 고장 데이터베이스가 추가되면 분석한 고장 모드 영향분석 결과를 검토하여 신뢰도를 높일 필요가 있다.

Acknowledgments

본 연구는 소재부품기술개발사업(소재부품패키지형)의 연구 지원에 의해 연구되었음(과제번호: 20017445).

References

-

J. Y. Lim, D. Kwon, S. Choi, and C. Yu, “A study on quantitative risk analysis of hydrogen refueling station using HyRAM 3.0”, Journal of Energy Engineering, Vol. 31, No. 1, 2022, pp. 38-46.

[https://doi.org/10.5855/ENERGY.2022.31.1.038]

- Ministry of Trade, Industry and Energy, “Act on special measures for strengthening the competitiveness of the material parts and equipment industry”, Korean Legislation Research Institute, 2023. Retrieved from https://www.law.go.kr/%EB%B2%95%EB%A0%B9/%EC%86%8C%EC%9E%AC%E3%86%8D%EB%B6%80%ED%92%88%E3%86%8D%EC%9E%A5%EB%B9%84%EC%82%B0%EC%97%85%EA%B2%BD%EC%9F%81%EB%A0%A5%EA%B0%95%ED%99%94%EB%A5%BC%EC%9C%84%ED%95%9C%ED%8A%B9%EB%B3%84%EC%A1%B0%EC%B9%98%EB%B2%95%EC%8B%9C%ED%96%89%EA%B7%9C%EC%B9%99, .

- G. Jang, Y. Choi, B. Ahn, and T. W. Lim, “The evaluation of reliability for the high pressure hydrogen storage system of fuel cell vehicle”, Journal of Hydrogen and New Energy, Vol. 19, No. 4, 2008, pp. 266-275. Retrieved from https://koreascience.kr/article/JAKO200833338361498.page, .

-

S. Kim, Y. Choi, K. Hang, J. Shim, I. Hang, and T. Lim, “The evaluation of fire reliability for the high pressure hydrogen storage system of fuel cell vehicle (I)”, Journal of Hydrogen and New Energy, Vol. 22, No. 4, 2011, pp. 520-526.

[https://doi.org/10.7316/khnes.2011.22.4.520]

-

J. Ahn, W. Kim, and L. H. Kim, “An experimental study on the fmea evaluation of non-metallic materials in high-pressure hydrogen facility”, Journal of Energy Engineering, Vol. 28, No. 3, 2019, pp. 10-17.

[https://doi.org/10.5855/ENERGY.2019.28.3.010]

-

H. C. Jung, S. M. Yun, S. H. Oh, C. H. Baeg, and M. S. Kong, “Failure mode and effect analysis for remanufacturing of the old extrusion press”, Clean Technology, Vol. 27, No. 4, 2021, pp. 297-305.

[https://doi.org/10.7464/ksct.2021.27.4.297]

-

D. G. Ahn, J. M. Yoo, and J. S. Jang, “How to perform FMEA effectively for weapon system development stage”, Journal of Applied Reliability, Vol. 21, No. 1, 2021, pp. 45-60.

[https://doi.org/10.33162/JAR.2021.3.21.1.45]

- Society of Automotive Engineers (SAE), “Compressed hydrogen surface vehicle fueling connection devices: J2600_201510”, SAE International, 2015. Retrieved from https://www.sae.org/standards/content/j2600_201510/, .

- Y. J. Kook and S. Y. Kim, “Improvement and systematization of pre-study work for design value engineering in construction projects by quality function deployment”, Korean Journal of Construction Engineering and Management, Vol. 6, No. 4, 2005, pp. 122-132. Retrieved from https://koreascience.kr/article/JAKO201021741018544.page?&lang=ko, .

- H. E. Kim and B. J. Sung, “Concept of Korean reliability assessment”, Journal of Drive and Control, Vol. 7, No. 1, 2010, pp. 3-8. Retrieved from https://www.dbpia.co.kr/journal/articleDetail?nodeId=NODE01848133, .

-

J. Park and J. Lee, “The study of the test and evaluation item applies QFD in research & development progject”, Journal of Applied Reliability, Vol. 18, No. 2, 2018, pp. 161-172.

[https://doi.org/10.33162/JAR.2018.06.18.2.161]

- International Standards Organization (ISO), “Gaseous hydrogen land vehicle refuelling connection devices (ISO 17268:2020)”, ISO, 2020. Retrieved from https://www.iso.org/standard/68442.html, .