이산화탄소 액화를 위한 증기 재압축 냉동 공정과 액체질소 냉열을 이용한 냉동 공정의 비교 연구

2023 The Korean Hydrogen and New Energy Society. All rights reserved.

Abstract

In this paper, three kinds of studies have been completed to obtain highly purified carbon dioxide having more than 7N purity as an electronic grade quality. PRO/II with PROVISION release January 2023 from AVEVA company was used, and Peng-Robinson equation of the state model with Twu’s alpha function was selected for the modeling of the cryogenic distillation process. When using LN2 cold heat, we can obtain highest recovery of carbon dioxide as a bottom product for a cryogenic distillation column.

Keywords:

Cryogenic distillation, Refrigeration cycle, LN2 cold heat, Computer simulation, Equation of state키워드:

심냉 증류, 냉동 사이클, 액체질소 냉열, 전산모사, 상태방정식1. 서 론

본 연구에서는 매립지에서 발생하는 메탄과 이산화탄소의 혼합물로부터 심냉 증류 공정을 통해서 7N 이상의 전자급 고순도 액화 이산화탄소를 분리하는 공정의 세 가지 방법에 대해 비교 분석하였다.

첫 번째 방법은 중간에 냉각기를 가지는 이단 압축 공정을 통해서 약 20 bar 정도로 원료 기체 혼합물을 가압한 후에1) -30℃로 공급되는 암모니아 냉매를 활용한 냉동 사이클2)을 통해서 예냉함과 동시에 심냉 증류탑의 응축기에서의 냉매를 사용하여 하부 액상류로 -20℃의 고순도 이산화탄소를 얻어내는 공정이며, 이에 대한 전산모사를 수행하였다.

두 번째 방법은 단일 압축을 한 후에 냉각수를 이용하여 40℃까지 온도를 낮춘 뒤 -190℃로 공급되는 액체질소의 냉열3)을 활용하여 예냉과 심냉 증류탑의 응축기의 냉열을 공급하여 역시 증류탑 하부에서 고순도 이산화탄소를 분리해 내는 공정이며, 역시 이에 대한 전산모사를 수행하였다.

마지막으로는 심냉 증류탑 하부에서 얻어지는 액화 이산화탄소의 원료 대비 회수율을 증가시키기 위해서 탑상 기상류의 일부를 두 번째 압축기 전단으로 환류시키는 공정이며, 이에 대한 전산모사를 수행하였다. 그리고 각각의 방법에 대해서 원료 대비 이산화탄소의 회수율과 분리에 필요한 소요 동력 및 에너지 소모량을 비교하였다.

2. 올바른 열역학 모델식의 선정

본 연구에서 사용된 성분들은 매립지4)에서 발생하는 메탄과 이산화탄소 이성분계 혼합물과 암모니아 냉동 사이클 그리고 액체질소 성분이다. 이 중에서 혼합물은 메탄과 이산화탄소의 혼합물뿐이며 암모니아와 질소는 순수한 성분들로 사용된다.

암모니아는 -30℃로 공급되며, 액체질소는 -190℃이고 메탄과 이산화탄소의 이성분계 혼합물은 100℃ 이상의 고온에서 -58℃까지의 온도 영역에 걸쳐 있다. 운전 압력은 상압 근처에서 대략 20 bar까지의 압력 영역에 걸쳐 있다. 따라서 본 공정에 적합한 열역학 모델식으로 상태방정식 모델식 중에서 Soave-Redlich-Kwong (SRK)이 제안한 모델식을 사용하였다5).

SRK 상태방정식 모델식은 식 (1)에 주어진 바와 같다.

| (1) |

한편 식 (1)에서 a는 에너지 매개변수이며 b는 크기 매개변수이다. 이는 임계온도 및 임계압력에 대한 함수로 식 (2) 및 식 (3)과 같이 표현된다.

| (2) |

| (3) |

또한 α는 알파 함수로써 식 (4), (5)와 같이 표현된다.

| (4) |

| (5) |

식 (6)에는 순수 성분의 온도에 따른 증기압을 좀 더 정확하게 추산하기 위해서 Twu가 제안한 새로운 alpha function6)을 나타내었다.

| (6) |

한편 Table 1에는 본 연구에서 사용한 각각의 순수 성분들의 새로운 alpha function 계수들을 나타내었다.

또한 메탄과 이산화탄소 이성분계의 혼합물에 적용하기 위해서 혼합 규칙을 사용해야 한다. 이는 식 (7)-(9)에 나타내었다.

| (7) |

| (8) |

| (9) |

식 (9)에서 kij는 성분 ‘i’와 성분 ‘j’ 사이의 이성분계 상호작용 매개변수로써 메탄과 이산화탄소 이성분계 기체-액체 상평형 실험 데이터의 회귀분석을 통해서 결정한 상수이다. 이는 PRO/II with PROVISION Ver. 2023.1 (이하 PRO/II; AVEVA, Cambridge, UK)의 물성 데이터베이스에 내장되어 있는 값인 0.093을 사용하였다.

3. 전산모사

3.1 2단 압축, 냉동기 및 심냉 증류탑의 전산모사

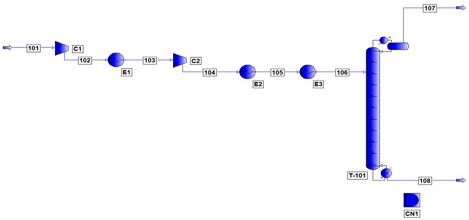

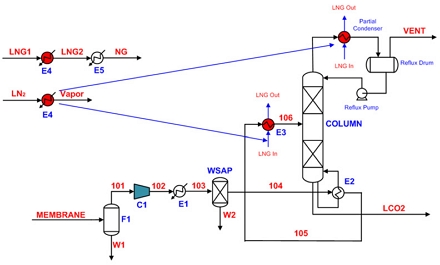

Fig. 1에는 메탄과 이산화탄소 이성분계 혼합물로부터 7N 이상의 전자급 고순도 이산화탄소를 분리하기 위한 심냉 증류 공정의 개요도를 나타내었다.

Schematic diagram to obtain highly pure CO2 using two-stage compression, refrigeration and cryogenic distillaion

Fig. 1에 의하면 원료 기체가 중간에 냉각기를 가지는 이단 압축 공정에 의해서 20 bar까지 가압된 후, 암모니아 냉매에 의한 냉동 사이클에 의해서 예냉된 후 심냉 증류탑 상부로 주입된다. 공정을 통해 심냉 증류탑 하부에서는 7N 이상의 전자급 고순도 이산화탄소가 액상으로 얻어진다. 심냉 증류탑의 상부 응축기에 공급하는 냉매 역시 암모니아 냉동 사이클에 의해서 공급된다. Fig. 2에는 Fig. 1에 대한 공정 개념도를 PRO/II를 이용한 플로시트로 나타내었다.

Table 2에는 Fig. 2의 이단 압축 및 심냉 증류 공정에 대한 전산모사 결과를 요약 정리하여 나타내었는데, Table 2에 의하면 원료 대비 이산화탄소의 회수율이 15%에 불과한 것을 알 수 있다. 심냉 증류탑 하부에서 이산화탄소의 회수율을 높이기 위해서는 증류탑 상부 기상류로 유출되는 이산화탄소를 탑저 액상류로 회수하여야 한다. 이렇게 되면 상부에서 메탄에 대한 이산화탄소의 상대적인 조성이 감소하게 되어 환류 드럼의 온도가 낮아지게 되어 -0℃로 공급되는 암모니아 냉매를 이용한 냉동 사이클을 사용할 수 없게 된다. 3.2절에서는 암모니아 냉매 대신에 -190℃로 공급되는 액체 질소의 냉열을 사용하여 고순도 이산화탄소를 회수하는 공정에 대한 전산모사를 수행하였다.

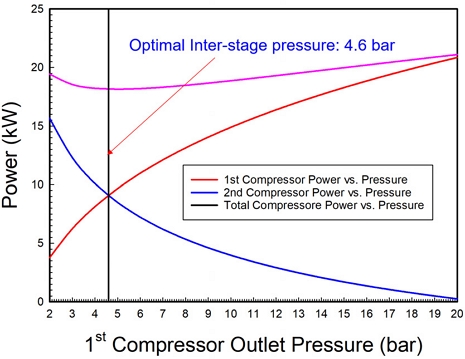

Fig. 3에는 Fig. 2의 이단 압축 공정에서 총 소요 동력의 합을 최소화하는 최적의 첫 번째 압축기 도출 압력을 결정하였다. Fig. 3을 보면 첫 번째 압축기의 소요 동력이 증가할수록 두 번째 압축기의 소요 동력은 점점 감소하는 것을 알 수 있다. 그리고 Fig. 3에서 보면 총 소요 동력의 합이 최소가 되는 최적의 중간 압력이 4.6 bar임을 알 수 있다.

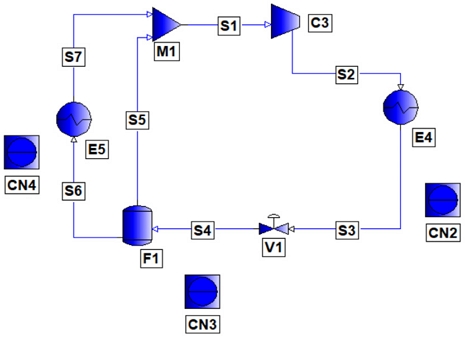

Fig. 4는 Fig. 2의 심냉 증류 공정에서 예냉을 위한 열교환기와 심냉 증류탑 상부 응축기에서 냉매를 공급하기 위하여 암모니아 냉매를 이용한 냉동 사이클을 PRO/II를 이용한 플로시트로 나타낸 것이다. 그리고 Table 3에는 전산모사 결과를 요약하여 정리하였다. Table 3에 의하면 냉매 압축기 후단의 압력은 15.4955 bar이며, 팽창밸브 후단에서 냉매의 공급 온도인 -30℃를 얻기 위한 후단의 압력은 1.98 bar인 것을 알 수 있다. 또한 냉매 증발기로 주입되는 냉매의 질량 유량은 631.5 kg/h이며, 총 순환유량은 827.6 kg/h가 되는 것을 알 수 있다.

3.2 단일 압축, LN2 냉열 사용 및 심냉 증류탑의 전산모사

Fig. 5에는 단일 압축 후 액체질소의 냉열을 활용하여 예냉 및 심냉 증류탑에서 응축기의 냉열을 공급하고 증류탑 하부에서 고순도의 액체 이산화탄소를 얻는 공정에 대한 개념도를 나타내었다.

Conceptual diagram to obtain highly pure CO2 using single-stage compression, LN2 cold heat and cryogenic distillaion

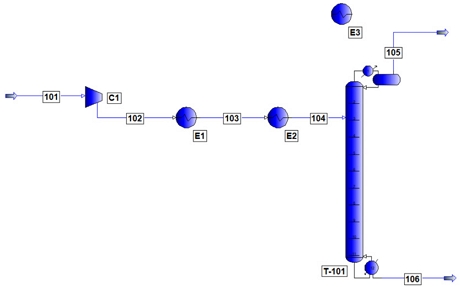

Fig. 6에는 Fig. 5에 나타낸 단일 압축 및 액체질소의 냉열과 심냉 증류탑을 활용한 공정을 PRO/II를 활용한 플로시트로 나타내었다. 액체질소를 사용하게 되면 심냉 증류탑 환류 드럼의 온도를 충분히 낮출 수 있다. 따라서 심냉 증류탑 하부에서 이산화탄소의 원료 대비 회수율을 75%까지 높이도록 전산모사를 설정하였다.

PRO/II flow sheet diagram to obtain a purified CO2 using LN2 cold heat and cryogenic distillation column

Table 4에는 Fig. 6의 전산모사 결과를 요약하여 정리하였다. 심냉 증류탑의 전산모사 결과 이산화탄소의 순도는 거의 100%를 얻을 수 있었으며, 원료 대비 회수율은 75%를 얻었다.

3.3 상부 기상류 환류가 이산화탄소 회수율에 미치는 영향

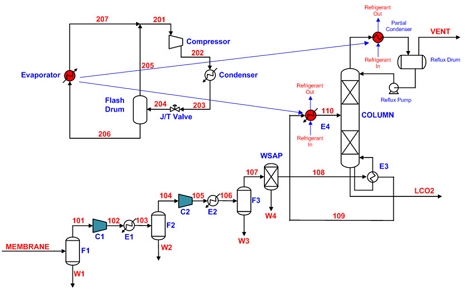

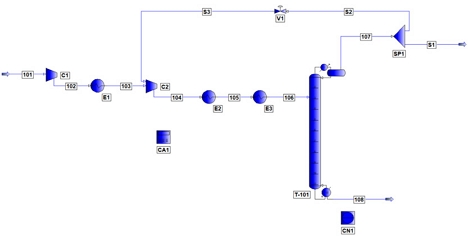

Fig. 7에는 심냉 증류탑 하부에서 액화 이산화탄소의 회수율을 증가시키기 위해서 상부 기상류의 일부를 환류시켜서 두 번째 압축기 전단으로 주입하는 공정에 대한 PRO/II 플로시트를 나타내었다.

PRO/II flow sheet diagram for a vapor recycle process to obtain more highly recovery liquefied CO2 as a bottom product of the cryogenic distillation column

Table 5에는 Fig. 7에 나타낸 심냉 증류탑 상부 기상류의 일부를 환류시켜서 증류탑 하부에서 이산화탄소의 회수율을 증가시키는 공정에 대한 전산모사 결과를 요약하여 정리하였다. Table 5에 의하면 첫 번째 압축기의 소요 동력은 9.0865 kW인 것에 비해서 두 번째 압축기의 소요 동력은 100.0957 kW로 비이상적으로 증가한 것을 알 수 있다. 이는 상부 기상류의 환류 유량의 급격한 증가로 인한 것이다. 따라서 심냉 증류탑의 응축기와 재비기의 heat duty 또한 비이상적으로 증가하게 되어 상부 기상류의 일부를 환류시켜서 액화 이산화탄소의 회수율을 증가시키는 것은 비록 이산화탄소의 순도는 거의 100%에 이르기는 하지만 경제적으로 타당성 있는 공정이 아닌 것을 알 수 있다.

4. 결 론

본 연구에서는 매립지 가스에 포함되어 있는 이산화탄소를 심냉 증류 공정을 이용해서 7N 이상의 순도를 가지는 전자급 고순도로 분리하기 위한 전산모사를 세 가지 공정에 대해 진행하였고, 이에 대한 비교 분석을 수행하였다. 그 결과 다음과 같은 결론을 얻을 수 있었다.

첫째, 중간에 냉각기를 가지는 이단 압축 후 암모니아 냉매를 이용한 냉동 사이클을 활용한 심냉 증류에 의해서 고순도 이산화탄소를 생산하는 공정에서 압축기의 총 소요 동력을 최소화하기 위한 최적의 첫 번째 압축기 후단의 압력은 4.6 bar이고, 총 소요 동력의 최솟값은 18.124 kW인 것을 알 수 있었다. 또한 암모니아 냉동 사이클에서 압축기의 소요 동력은 124.7 kW인 것으로 나타났다. 심냉 증류탑 하부에서 액화 이산화탄소의 순도는 거의 100%였으나 이산화탄소의 원료 대비 회수율은 15% 정도로 매우 낮게 나타났다.

둘째, 단일 압축 후 액체질소를 사용하여 이산화탄소의 회수율을 높인 공정의 경우 첫 번째 압축기의 소요 동력은 12.6391 kW이며, 심냉 증류탑 하부에서 액화 이산화탄소의 순도는 100%이고, 원료 대비 회수율은 75%로 비교적 높은 것을 알 수 있다.

셋째, 심냉 증류탑 상부에서 기상류의 일부를 두 번째 압축기 전단으로 환류시키는 공정의 경우 환류 유량의 대폭적인 증가로 인하여 두 번째 압축기의 소요 동력이 100.0957 kW로 비정상적으로 증가하고, 응축기와 재비기의 heat duty 역시 3.3693×106 kcal/h와 3.3825×106 kcal/h로 매우 크게 추산되어 경제성이 떨어지는 것을 알 수 있었다.

Acknowledgments

이 논문은 2021년도 동양대학교 학술연구비의 지원으로 수행되었음.

References

-

Y. Kim, J. Lee, J. Lee, D. S. Kim, and J. Cho, “Optimization study on the open-loop rankine cycle for cold heat power generation using liquefied natural gas”, Journal of Hydrogen and New Energy, Vol. 28, No. 3, 2017, pp. 295-299.

[https://doi.org/10.7316/KHNES.2017.28.3.295]

-

S. Noh, “Estimation of the ammonia refrigeration cycle using LNG cold heat”, Journal of Hydrogen and New Energy, Vol. 29, No. 4, 2018, pp. 357-362.

[https://doi.org/10.7316/KHNES.2018.29.4.357]

-

S. Noh, “A study on the nitrogen liquefaction using Linde, Claude and advanced cycle”, Journal of Hydrogen and New Energy, Vol. 33, No. 3, 2022, pp. 261-265.

[https://doi.org/10.7316/KHNES.2022.33.3.261]

-

W. Cho, K. Choi, and Y. Baek, “A effect of reaction conditions on syngas yield for the preparation of syngas from landfill gas”, Journal of Hydrogen and New Energy, Vol. 26, No. 5, 2015, pp. 477-483.

[https://doi.org/10.7316/KHNES.2015.26.5.477]

-

Y. D. Peng and D. B. Robinson, “A new two-constant equation of state”, Industrial & Engineering Chemistry Fundamentals, Vol. 15, No. 1, 1976, pp. 59-64.

[https://doi.org/10.1021/i160057a011]

-

C. H. Twu, D. Bluck, J. R. Cunningham, and J. E. Coon, “A cubic equation of state with a new alpha function and a new mixing rule”, Fluid Phase Equilibria, Vol. 69, 1991, pp. 33-50.

[https://doi.org/10.1016/0378-3812(91)90024-2]