시뮬레이션 기반 PEM 수전해 시스템 고장 진단 모델 개발

2023 The Korean Hydrogen and New Energy Society. All rights reserved.

Abstract

In this study, fault diagnosis and detection methods developed to ensure the reliability of polymer electrolyte membrane (PEM) hydrogen electrolysis systems have been proposed. The proposed method consists of model development and data generation of the PEM hydrogen electrolysis system, and data-driven fault diagnosis learning model development. The developed fault diagnosis learning model describes how to detect and classify faults in the sensors and components of the system.

Keywords:

PEMWE, Dynamic simulation, Machine learning, Fault diagnosis키워드:

PEM 수전해, 동적 시뮬레이션, 기계 학습, 고장 진단1. 서 론

현대 사회는 국제적인 에너지 소비가 증가함에 따라 지속 가능한 에너지 수급 문제에 직면하고 있다1). 기존의 화석연료 기반의 발전 시스템은 지구 온난화, 대기오염 및 자원 고갈과 같은 다양한 문제를 야기하고 있으므로 화석연료의 의존도를 감소시키기 위해 에너지 패러다임의 전환이 요구되고 있다2). 이에 따라 국제 사회에서는 친환경적이고 지속 가능한 에너지 생산에 대한 필요성이 증가하고 있다3). 태양광, 풍력 등의 신재생에너지와 연계된 수전해 기술은 친환경적이고 지속 가능한 에너지를 생산할 수 있는 중요한 기술이다4). 다양한 그린수소 생산 방법 중에 고분자 전해질 막(polymer electrolyte membrane, PEM) 수전해 기술은 고순도 수소 생산을 위해 가장 주목받는 기술로 재생에너지의 변동성에 대응하여 가변 운전 특성이 우수하고5), 다른 수전해 기술에 비해 작은 크기와 질량, 고효율, 낮은 작동 온도 및 낮은 전력 소비 등의 여러 가지 장점을 가지고 있다6). 그린수소 생산의 수요가 증가하면서 최근 PEM 수전해의 상용화를 위해 PEM 수전해 셀의 성능 개선, 재료 최적화, 셀 스택 구성 등의 다양한 분야에서 연구가 되고 있다7).

PEM 연료전지와 마찬가지로 PEM 수전해 스택에서 가장 중요한 부분은 PEM으로 스택의 열화에 가장 지배적인 영향을 미친다8). 막의 열화는 열적, 화학적 그리고 기계적 스트레스가 복합적으로 작용하여 진행된다9-12). 실험 결과에 따르면 막의 열화는 온도와 같은 작동 조건에 크게 의존한다13).

따라서 스택의 열화를 방지하고 PEM 연료전지 시스템의 신뢰성을 확보하기 위해서 고장 진단 분야에서 다양한 연구가 이루어졌다14-17).

Oh 등18)은 PEM 연료전지 시스템의 열관리 시스템의 고장 진단 시스템을 개발하기 위해 잔차를 이용하여 구성 요소를 시스템 레벨에서 고장을 진단하였다. 열교환기의 heat transfer rate 및 시스템 작동을 위한 필수 센서 데이터를 이용하여 고장을 분석하였으며, 구성 요소의 고장이 고장 크기 10% 이내에서 진단되는 것을 보여주었다.

그린수소의 효율적이고 안정적인 생산은 에너지 전환의 핵심 요소이다. PEM 수전해의 상용화를 위해서는 현재보다 높은 수준의 내구성과 신뢰성을 확보하여야 하며, 이를 달성하기 위해 구성 요소 고장 진단부터 시스템 레벨의 고장 진단 기술에 관한 연구도 활발하게 진행되고 있다19,20).

Prakash 등19)은 PEM 수전해 스택의 다양한 구성 요소의 열화 및 잔존 유효 수명을 분석하기 위해 모델 기반의 접근법을 제안했다. 제안된 bond graph 모델은 시스템의 동적 특성에 기반한 잔차를 분석하여 고장에 대한 지표로 사용하였다. 그 결과 잔존 유효 수명을 95%의 정확도로 예측하는 것을 보여주었다.

Aubras 등20)은 PEM 수전해 스택의 상태를 분석하기 위해 시스템의 출력 전류를 이용하여 empirical mode decomposition 분석 방식을 제안했다. 그리고 제안된 결함 진단 접근법이 비선형 및 비정상 데이터가 있는 상태에서 특징 추출하여 시스템의 고장 진단을 수행할 수 있다는 것을 증명하였다.

연료전지 시스템에 대한 고장 진단 기술은 다양한 연구를 통해 개발되고 있다. 하지만 수전해 시스템의 고장 진단 기술은 아직 개발이 미흡한 실정이다.

따라서 본 연구에서는 PEM 수전해 시스템 초기 고장 진단을 위해서 동특성 시스템의 개발부터 이를 활용한 고장 진단 모델을 개발하였다. 그리고 시뮬레이션 환경에서 고장 진단 모델의 성능에 대하여 분석하였다.

2. PEM 수전해 시스템 모델링

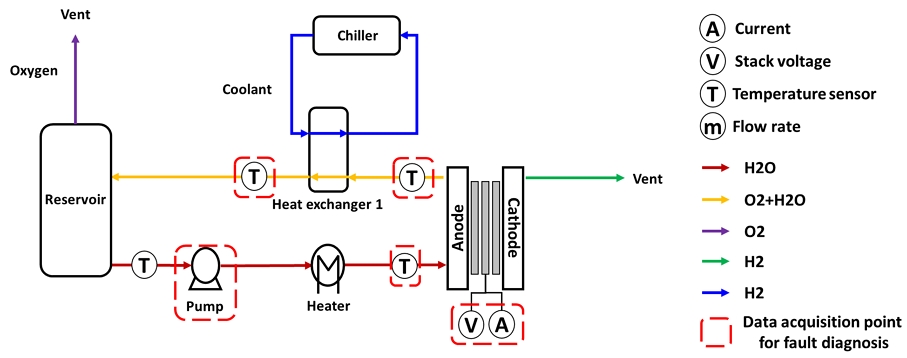

Fig. 1은 PEM 수전해 시스템의 구성도를 보여준다. 저장조의 초순수 상태의 물은 펌프를 통해 공급되고, 시스템 전체의 온도를 제어하기 위한 히터를 통해 가열된 후 스택에 공급된다. 공급된 물은 전기화학 반응을 통해 수소와 산소로 분리된다. 수소는 음극에서 물과 함께 배출되고, 산소는 양극에서 저장조로 회수된다. 수소와 산소는 기수 분리 시스템을 통해 배출된다. PEM 수전해 시스템 모델은 다음과 같이 가정되었다.

(1) PEM 수전해 시스템은 대기압에서 작동된다.

(2) 공급된 전류는 활성화 면적에 일정하게 분포한다.

(3) 레저버는 단열 용기 모델이며, 내부 자연 대류는 무시하며, 물은 유입 시 완벽하게 혼합된다.

(4) 맴브레인 막은 완전 포화 상태이다.

2.1 PEM 수전해 스택

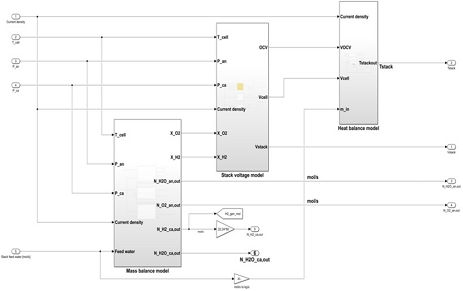

Fig. 2는 PEM 수전해 시스템의 주요 구성 요소인 수전해 스택이 Matlab/Simulink® (MathWorks, Natick, MA, USA) 환경에서 개발된 모습을 보여준다. 스택 모델은 electrochemical reaction 모델, mass balance 모델 및 heat balance 모델로 구분되며 서로 연결되어 있다. 개발된 모델은 전기화학적 반응을 기반으로 양극의 입구와 출구의 물 공급 및 배출, 전기삼투압 및 물의 농도 확산이 실시간으로 동적으로 계산된다. 모델에서 전류밀도에 따른 수소 및 산소의 발생량이 산출된다.

수전해 스택의 작동 전압은 일반적으로 개회로 전압, 활성화 손실, 저항 손실의 합으로 계산되며, 다음과 같다21).

| (1) |

여기서 VOCV, Vact, Vohm 그리고 Vcon은 개회로 전압, 활성화 손실, 저항 손실 그리고 농도 손실이다. 농도 손실은 일반적인 수전해 시스템의 운전 구간에서는 발생하지 않기 때문에 0으로 수렴한다.

개회로 전압은 스택이 가역 전압을 나타내며, 전압은 다음과 같이 표현할 수 있다22).

| (2) |

| (3) |

여기서 E0은 표준 온도 및 압력에서 온도에 따른 가역 셀 전압이다. px는 각 가스종의 부분 압력이고, αH2O은 물 활성도다.

활성화 손실은 전기화학 반응을 활성화하기 위해 발생하는 손실이며 전극 표면에서 발생하는 반응 속도를 나타낸다. 이는 anode와 cathode 양극에서 모두 발생한다23).

| (4) |

| (5) |

여기서 αan,αca는 anode와 cathode의 전달계수이고, i0는 anode와 cathode의 교환 전류밀도를 나타낸다. 저항 손실은 스택을 구성하는 부품들의 저항으로 인해 발생하는 손실이며 다음과 같이 계산된다24).

| (6) |

여기서 Rmem, Rel,an, Rel,ca는 각각 막의 저항, 양극의 전극의 저항이다. 막의 저항 Rmem은 다음과 같이 표현된다.

| (7) |

여기서 δmem, σmem은 각각 막의 두께와 전기 전도도를 나타낸다. 막의 전기 전도도는 다음과 같이 온도에 지배적인 방정식으로 표현할 수 있다25).

| (8) |

여기서 λ는 water content를 나타내며, 일반적으로 건조한 상태에서는 0.5, 100%의 상대습도 조건에서는 12-14이며, 액체 상태의 물에 접촉 시 21-22이다26,27).

| (9) |

여기서 δan, σan, δca, σca는 각각 양극의 집전체 두께, 음극 및 음극의 전자 전도도이며, 각 값은 1.4 mm, 235 μm, 13,700, 46 S/m이다.

전기화학적으로 산화 환원 반응은 종 간의 전자 이동과 관련이 있다. Anode에서는 물을 분해하고 산소를 생성시키며, cathode에서는 수소 가스가 발생한다. Anode 모델은 산소와 물의 몰 유량과 부분 압력이 계산된다. 패러데이의 법칙에 따라 계산된 산소는 스택에서 배출된다. 또한 물은 전기삼투압 항력 및 확산을 통해 PEM 막을 통해 음극으로 이동한다. 양극에서 생성된 물과 산소의 질량 및 종 보존과 관련된 방정식은 다음과 같이 계산된다28).

| (10) |

| (11) |

여기서 , 은 anode에 배출되는 물의 몰 유량과 공급되는 물의 몰 유량을 나타낸다. , 그리고 은 전기화학 반응에 의해 소비되는 물의 양과 물의 농도에 의한 확산 및 전기삼투 현상에 의해 anode에서 cathode로 이동하는 물의 몰 유량이다. 와 은 산소의 공급과 배출되는 몰 유량이고, 은 전기화학 반응으로 생성되는 산소 유량이다. 전기 화학반응에 의해 소비되는 물과 생성되는 산소의 양은 패러데이 법칙에 따라 표현되며 다음과 같다.

| (12) |

| (13) |

Cathode에서는 패러데이의 법칙에 따라 전극 표면에서 수소 가스가 발생한다. 또한 전기 삼투압 및 물의 농도에 의한 확산 작용으로 인해 anode에서 cathode로 이동한 물의 배출이 이루어진다. Cathode에서 발생하는 물과 수소의 질량 및 종 보존과 관련된 방정식은 다음과 같이 표현된다.

| (14) |

| (15) |

는 cathode에서 배출되는 수소의 몰 유량이며, 이는 전극 표면에서 전기화학 반응으로 생성되는 수소()와 같다. 은 cathode에서 배출되는 물의 양으로 anode에서 cathode로 이동되는 물의 몰 유량과 같다. 전기화학 반응으로 생성되는 수소는 패러데이 법칙으로 계산되며, 다음과 같다.

| (16) |

PEM 수전해 스택의 전해질은 일반적으로 이온 전도성 음이온계 PEM이 사용되고 있으며, 양극과 음극을 물리적으로 분리해 준다.

이온 전도성은 이온들이 전해질 막을 통해 이동할 수 있는 능력을 의미하며, 수전해 기술에서는 이온화된 수소 이온이 anode에서 cathode로 이동 가능하게 한다. 이온 전도도를 결정하는 주요 요인은 막에 함유된 물의 양에 의해 결정되며, 막의 수분 함량은 음극 내 물의 농도와 전기 삼투압에 의해 결정된다.

수전해 시에는 액체 상태의 물이 음극에 공급되며, 물의 농도차에 의해 anode에서 cathode로 확산이 발생한다29).

| (17) |

, Dw, δmem은 확산으로 전달되는 물의 몰 유량, 확산 계수, 막 두께이며 와 은 anode와 cathode의 물의 농도이다30).

| (18) |

| (19) |

여기서 Dλ는 막의 수분 함량이다. 일반적으로 PEM 수전해 시스템에서는 양극이 액체 상태의 물과 접촉하기 때문에 Dλ는 21-22이다.

전기화학 반응이 진행되는 동안 수소 이온은 물 분자와 함께 양극에서 음극으로 이동한다. 이를 전기 삼투 현상이라고 한다. 전기 삼투 현상에 의해 전달되는 물의 몰 유량은 다음과 같다.

| (20) |

여기서, nd는 electric-osmotic drag coefficient (molH2O/ molH+)이며, 다음과 같이 계산된다.

| (21) |

이전에 언급했듯이, 수전해 스택의 열화는 열적, 화학적 그리고 기계적 스트레스가 복합적으로 작용하여 진행된다. 이러한 열화를 방지하기 위해서는 스택의 운전 온도를 적절히 유지하여야 한다. 열관리 모델은 시스템의 동적 특성을 결정한다. 실제 스택을 고려하여 시스템의 경계 조건을 고려하였으며, 스택의 물성은 스택을 구성하는 재료 중 가장 많은 비율을 차지하는 그라파이트의 물성으로 고려되었다. 스택 온도는 스택에서 발생하고 손실된 열의 양의 합계를 고려하여 계산되었으며, 다음과 같이 표시된다.

| (22) |

여기서 , , 스택의 발열량, 스택과 대기 온도차로 인한 대류 열전달에 의한 손실, 연료로 공급되는 물의 형태로 공급되는 열량이다. 스택의 발열량은 다음과 같이 계산된다.

| (23) |

여기서 Vcell과 Vth은 셀 전압, 열중성(thermoneutral) 전압이며, nWE은 수전해 스택의 셀 수이다. 스택의 작동 온도와 대기의 온도차에 의해 대류 열손실이 발생하며, 다음과 같이 고려된다.

| (24) |

여기서 h는 대류 열전달 계수로 일반적인 수인 8을 사용하였다. 스택에 연료로 공급되는 공급수에 의해 전달되는 열량은 다음과 같이 표현된다.

| (25) |

여기서 , Cp는 각각 공급수의 유량과 비열이다. Table 1은 물의 비열을 나타낸다.

2.2 PEM 수전해 balance of plant (BOP)

수전해의 연료로 사용되는 물을 저장하는 저장조 모델은 수전해 시스템의 초기 온도 동특성을 결정하는 중요한 모델 중 하나이다. 저장조 모델은 실제 저장조의 설계 조건에 따라 직경은 0.16 m, 초기 보유 수량은 4.7 kg으로 설계되었다. 저장조는 단열 용기이고 유입되는 물은 저장조에 유입되는 순간 완벽하게 혼합되며 내부 냉각수의 자연 대류는 무시한다고 가정하였다. 저장조 모델의 온도에 대한 지배 방정식은 다음과 같다.

| (26) |

열교환기는 스택에서 가열되어 배출되는 물의 냉각을 위해 사용된다. 본 연구에서는 열교환기 모델의 열교환 양만 계산할 수 있는 수준으로 단순화되었다.

| (27) |

| (28) |

| (29) |

2.3 PEM 수전해 스택 모델 검증

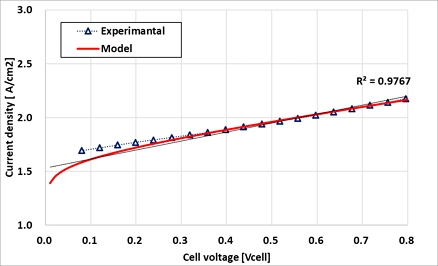

Fig. 3은 스택 성능 평가 장비를 보여준다. 수전해 스택 모델 개발을 위해 평가에 사용된 스택은 활성화 면적 50.24 cm2, 4 cell로 구성된 원통형 스택이며, 제조사의 재원에 따라 공급 유량 200 mL/min, 스택 후단의 온도를 45℃로 유지하며 성능 평가를 수행하였다.

Fig. 4는 개발된 PEM 수전해 스택 모델의 검증 결과를 보여준다. 모델은 전류밀도가 0.3 A/cm2 이상에서 실험값과 일치하였다(R2=0.9767). 일반적으로 실제 운전 시에는 0.3 A/cm2 이하의 영역에서는 수전해 시스템을 운용하지 않기 때문에 개발된 모델은 시뮬레이션 모델로서 적합하다고 판단된다.

3. 결과 및 고찰

3.1 분류 학습기를 이용한 고장 진단 모델 개발

기계 학습은 데이터에서 패턴을 학습하고 이를 기반으로 새로운 데이터를 예측하거나 분류하는 방법이다. 분류 학습기는 주어진 데이터를 기반으로 다양한 알고리즘을 사용하여 데이터의 패턴이나 특성을 학습하여 주어진 입력을 여러 클래스 또는 범주로 분류하는 데 사용된다. 이를 위해 데이터 수집 및 전처리, 특성 추출, 모델 학습, 모델 평가 그리고 예측 등의 절차를 수행한다. 일반적으로 사용되는 분류 알고리즘에는 의사결정 트리(decision tree), 나이브 베이즈(naïve bayes), K-최근접 이웃(K-nearest neighbors), 서포트 벡터 머신(support vector machines), 신경망(neural networks) 등이 있다. 이러한 알고리즘은 주어진 특성과 클래스 레이블 사이의 관계를 모델링하고 분류 결정 경계를 찾기 위해 사용된다. 모델 학습 단계에서는 주어진 데이터에 대한 예측 오류를 최소화하는 최적의 모델 매개변수를 찾는 과정이 수행된다.

본 연구에서는 Matlab에서 제공하는 분류 학습법 중 의사결정 트리를 이용한 고장 진단 모델을 개발하였고, 시뮬레이션 환경에서 성능을 평가하였다. 의사결정 트리는 귀납적 학습 알고리즘 중 하나로, 일련의 분류 규칙을 통해 데이터를 분류, 회귀하는 지도 학습 모델 중 하나이다. 의사결정 트리 모델을 개발하기 위해서는 클래스에 대해 설정하여야 한다. 훈련을 기반으로 설정된 클래스가 포함된 데이터를 이용하여 특정 기준에 따라 변수 영역을 두 가지로 구분하고, 이를 반복한다. 결과 모델이 tree 구조로 되어 있어서 decision tree라고 불리게 되었다31-33). 개발된 모델은 스택의 전류, 전압 그리고 시스템에서 측정된 온도 데이터를 이용하여 시스템의 각 고장에 대한 코드로 출력된다. 고장 코드 및 종류는 Table 2에 나타내었다.

3.2 PEM 수전해 모의 고장 시뮬레이션

수전해 시스템의 고장 진단을 위한 데이터를 생성하기 위해 시뮬레이션 모델을 개발하였다. 시스템에 공급되는 전류는 태양광, 풍력 등의 신재생에너지를 가정하였으며, 전기 생산의 간헐성이 크기 때문에 다양한 공급 전류 프로파일을 선정하였다. Table 3은 PEM 수전해 시스템에 공급되는 전류 프로파일이다. 총 5가지 형태의 공급 전류 프로파일은 세부적인 부하 변동에 따라 총 21가지의 다양한 프로파일을 고려하였다. 모의 고장 시뮬레이션을 위한 고장 종류는 수전해 시스템의 주요 BOP인 히터와 펌프의 고장 및 전체 시스템의 온도 제어를 위해 측정하는 온도 센서의 측정 오류를 가정하였다(Table 2). Table 1의 공급 전류 프로파일과 고장 종류를 고려하여 100가지의 모의 고장 시뮬레이션을 수행하였다. 공급 전류 프로파일은 일반적으로 PEM 수전해 시스템 구동 시에 사용되는 정전류 프로파일(constant current charge), 일반적인 스택 평가에 사용되는 충방전 프로파일(step charge and dis-charge), 시스템 초기 운용을 위한 충전 및 구동 프로파일(step and constant current charge), 신재생에너지를 모사한 간헐적 운용 프로파일(dynamic current charge) 그리고 초기 운전 및 신재생에너지 프로파일(step and dynamic current charge)로 구성되었다.

3.3 분류 학습 모델 개발

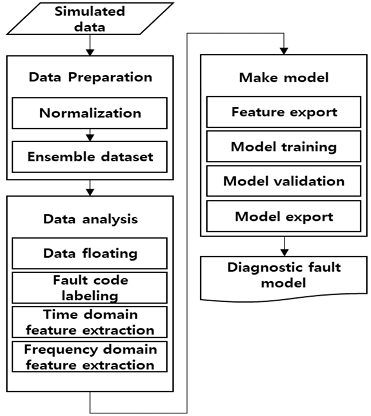

Fig. 5는 본 연구에서 Matlab 환경에서 분류 학습 기반의 고장 진단 모델 개발 과정을 보여준다. 고장 진단 모델은 데이터 전처리, 데이터 분석 그리고 고장 진단 모델 개발과 같이 3가지 절차로 구분된다.

시뮬레이션 데이터는 온도, 전압, 전류 등 스케일이 서로 다르다. 데이터의 중요도를 일정하게 비교하기 위해 서로 다른 변수에 대해 스케일을 0과 1 사이로 일정하게 변환하는 정규화 과정을 거친다. 정규화 과정을 거친 데이터는 Matlab 고장 진단을 수행하기 위해 적합한 데이터 저장소(ensemble data) 형태로 변화된다.

데이터 분석 과정에서는 전처리 과정이 끝난 데이터를 인식하고, 각 데이터별 고장 진단 코드가 부여된다. 코드가 부여된 데이터는 특징 추출을 위해 시간 영역(time domain)과 주파수 영역(frequency domain)에서 분석된다. 각 영역에서 분석된 데이터를 플로팅하면 고장 그룹별 여러 결함 상태에 대한 스펙트럼이 어떠한 변화를 가지는지 관찰할 수 있다.

고장 진단 모델 개발 과정에서는 분석된 데이터를 이용하여 고장 그룹에 대한 특성을 구분하고 순위를 정한 뒤, 그중 가장 상위에 있는 특성을 추출하여 사용한다. 추출된 특성은 분류 학습기로 보내 다양한 알고리즘에 의해 훈련된다. 훈련된 데이터는 각 모델의 검증 정확도를 혼돈행렬(confusion)을 이용하여 검증한다. 훈련된 모델의 검증 완료 후 고장 진단 모델을 외부로 코드화하여 생성한다.

3.4 분류 학습 모델 시뮬레이션

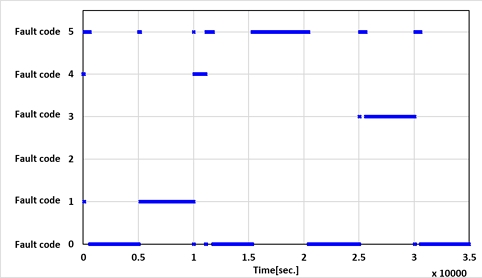

개발된 고장 진단 모델의 성능을 검증하기 위해 시뮬레이션 환경에서 고장 진단이 수행되었다. 시뮬레이션에서 모의 고장은 5,000초에 히터 단락 고장, 15,000초에 제어용 센서의 측정 오차 그리고 20,000초에 펌프의 저유량 고장이 발생한다. 각 고장은 발생 5,000초 이후에는 회복되도록 설정하였으며, Fig. 6은 전체 시뮬레이션 결과를 보여준다.

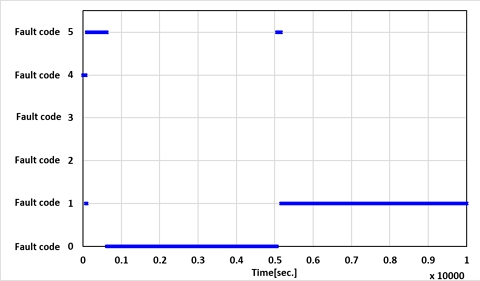

Fig. 7은 히터 단락의 고장 진단에 대한 상세한 결과를 보여준다. 히터 단락 고장은 0-10,000초 사이에 발생하였으며, 고장 진단은 고장 발생 후 약 200초의 시간이 걸렸다. 히터는 시스템의 운전 온도를 결정하는 중요한 구성 요소로, 히터의 단락은 시스템의 운전 온도의 즉각적인 변화를 발생시키며, 이를 고장 진단 모델이 감지한다.

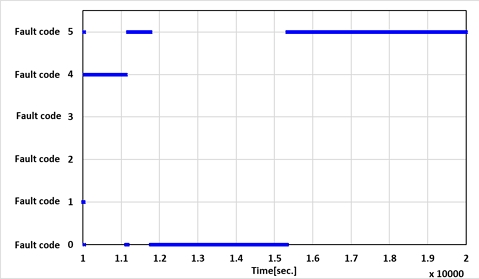

Fig. 8은 스택 후단 온도 센서에 대한 고장 진단 결과를 보여준다. 스택 후단의 온도 센서는 히터의 출력을 조절하기 위해 피드백해 주는 주요 센서로, 고장 시 히터 단락과 같이 시스템의 운전 온도의 변화가 발생한다. 이를 고장 진단 모델이 감지하며, 진단까지 326초의 시간이 소요된다.

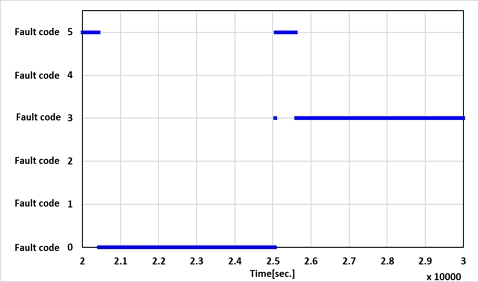

Fig. 9는 펌프의 고장 진단 결과를 보여준다. 펌프의 작동 이상으로 인해 스택에 공급되는 물의 유량이 적어지며 시스템 전체의 운전 온도의 변화가 발생한다. PEM 수전해 시스템에서 물은 전기화학 반응의 연료이자, 냉각수의 역할을 하는 중요한 요소이다. 펌프의 고장으로 적은 유량이 공급됨으로써, 스택의 발열을 냉각시켜 주지 못하기 때문에 초기에는 fault code 5를 출력한다. 하지만 이후 정상적으로 펌프의 고장을 감지하는 것을 볼 수 있다.

Fig. 7과 Fig. 9에서 고장 발생 후 초기 진단 과정에서 오류가 발생하는 것을 볼 수 있다. 이러한 오류가 발생되는 이유는 개발된 고장 진단 모델이 스택의 전압 전류, 그리고 온도 센서를 기반으로 개발되었기 때문이다. 이는 고장이 발생한 부분에서 시작되는 변화가 전체 시스템의 온도 과도 현상 때문으로 판단된다. 이러한 과도 현상에 의해 발생하는 고장 진단 모델의 오류를 해결하기 위해서 센서의 종류가 추가되거나 복수의 고장 진단 모델 개발을 통한 오류 교차 검출이 필요하다고 판단된다.

4. 결 론

PEM 수전해 시스템의 상용화를 위해서는 현재 단계보다 높은 신뢰성이 필요하다. 시스템의 초기 고장 진단은 수전해 시스템의 신뢰성을 보장하기 위해 개발되었다. 수전해 시스템은 주요 장치인 스택과 펌프, 히터 및 냉각 시스템과 같은 여러 하위 시스템을 포함하는 복잡한 시스템이다. 본 연구에서는 PEM 수전해 동특성 모델을 바탕으로 고장 진단 모델을 개발하였다.

1) 모의 고장 시뮬레이션 데이터를 이용하여 PEM 수전해의 BOP 및 센서류에 대한 고장 진단 모델을 개발하였다. 개발된 모델은 시뮬레이션 환경에서 검증되었으며, 그 결과 고장에 대한 올바른 고장 코드가 부여되는 것을 확인 할 수 있었다.

2) 현재 개발된 고장 진단 모델은 각 고장이 발생한 후 감지하기까지 과도 현상이 발생한다. 이는 시스템의 온도 과도 현상에 의해 발생하는 것으로 이를 방지하기 위해 추가적인 센서 데이터 및 복수의 고장 진단 모델의 개발을 통해 오류 검출이 필요하다.

3) 추가 연구를 통해 개발된 고장 진단 모델을 실제 실험 장치와 연동하여 검증하는 과정이 필요하다. 이는 수전해 시스템의 신뢰성을 확보하는데 도움이 될 것으로 판단된다.

Acknowledgments

이 연구는 2023년도 정부(과학기술정보통신부)의 재원으로 국가과학기술연구회의 지원을 받아 수행된 한국전기연구원 기본 사업임(No. 23A01043). 2023년도 산업통상자원부 및 산업기술평가관리원(KEIT) 연구비 지원에 의한 연구임(23A02119). 2023년도 교육부의 재원으로 한국연구재단의 지원을 받아 수행된 지자체-대학 협력기반 지역혁신 사업의 결과물임(2021RIS-004).

References

-

A. Kazim and T. N. Veziroglu, “Utilization of solar-hydrogen energy in the UAE to maintain its share in the world energy market for the 21st century”, Renewable Energy, Vol. 24, No. 2, 2001, pp. 259-274.

[https://doi.org/10.1016/S0960-1481(00)00199-3]

-

S. A. Grigoriev, V. I. Porembsky, and V. N. Fateev, “Pure hydrogen production by PEM electrolysis for hydrogen energy”, International Journal of Hydrogen Energy, Vol. 31, No. 2, 2006, pp. 171-175.

[https://doi.org/10.1016/j.ijhydene.2005.04.038]

-

J. P. Masson, R. Molina, E. Roth, G. Gaussens, and F. Lemaire, “Obtention and evaluation of polyethylene-based solid polymer electrolyte membranes for hydrogen production”, International Journal of Hydrogen Energy, Vol. 7, No. 2, 1982, pp. 167-171.

[https://doi.org/10.1016/0360-3199(82)90143-4]

-

M. Kheirrouz, F. Melino, and M. A. Ancona, “Fault detection and diagnosis methods for green hydrogen production: a review”, International Journal of Hydrogen Energy, Vol. 47, No. 65, 2022, pp. 27747-27774.

[https://doi.org/10.1016/j.ijhydene.2022.06.115]

-

H. Kojima, K. Nagasawa, N. Todoroki, Y. Ito, T. Matsui, and R. Nakajima, “Influence of renewable energy power fluctuations on water electrolysis for green hydrogen production”, International Journal of Hydrogen Energy, Vol. 48, No. 12, 2023, pp. 4572-4593.

[https://doi.org/10.1016/j.ijhydene.2022.11.018]

-

T. Wang, X. Cao, and L. Jiao, “PEM water electrolysis for hydrogen production: fundamentals, advances, and prospects”, Carbon Neutrality, Vol. 1, 2022, pp. 21.

[https://doi.org/10.1007/s43979-022-00022-8]

-

S. S. Kumar and V. Himabindu, “Hydrogen production by PEM water electrolysis - a review”, Materials Science for Energy Technologies, Vol. 2, No. 3, 2019, pp. 442-454.

[https://doi.org/10.1016/j.mset.2019.03.002]

-

G. S. Ogumerem and E. N. Pistikopoulos, “Parametric optimization and control for a smart proton exchange membrane water electrolysis (PEMWE) system”, Journal of Process Control, Vol. 91, 2020, pp. 37-49.

[https://doi.org/10.1016/j.jprocont.2020.05.002]

-

U. Babic, M. Suermann, F. N. Büchi, L. Gubler, and T. J. Schmidt, “Critical review-identifying critical gaps for polymer electrolyte water electrolysis development”, Journal of The Electrochemical Society, Vol. 164, No. 4, 2017, pp. F387.

[https://doi.org/10.1149/2.1441704jes]

-

M. Chandesris, V. Médeau, N. Guillet, S. Chelghoum, D. Thoby, and F. Fouda-Onana, “Membrane degradation in PEM water electrolyzer: numerical modeling and experimental evidence of the influence of temperature and current density”, International Journal of Hydrogen Energy, Vol. 40, No. 3, 2015, pp. 1353-1366.

[https://doi.org/10.1016/j.ijhydene.2014.11.111]

-

A. Laconti, H. Liu, C. Mittelsteadt, and R. McDonald, “Polymer electrolyte membrane degradation mechanisms in fuel cells - findings over the past 30 years and comparison with electrolyzers”, ECS Transactions, Vol. 1, No. 8, 2006, pp. 199.

[https://doi.org/10.1149/1.2214554]

-

H. Ito, T. Maeda, A. Nakano, and H. Takenaka, “Properties of nafion membranes under PEM water electrolysis conditions”, International Journal of Hydrogen Energy, Vol. 36, No. 17, 2011, pp. 10527-10540.

[https://doi.org/10.1016/j.ijhydene.2011.05.127]

-

S. A. Grigoriev, K. A. Dzhus, D. G. Bessarabov, and P. Millet, “Failure of PEM water electrolysis cells: case study involving anode dissolution and membrane thinning”, International Journal of Hydrogen Energy, Vol. 39, No. 35, 2014, pp. 20440-20446.

[https://doi.org/10.1016/j.ijhydene.2014.05.043]

-

S. Oh, B. Hwang, M. Lee, D. Lee, and K. Park, “Comparison of hydrogen crossover current density by analysis method of linear sweep voltammetry (LSV) in proton exchange membrane fuel cells”, Korean Chemical Engineering Research, Vol. 2018, Vol. 56, No. 2, pp. 151-155.

[https://doi.org/10.9713/kcer.2018.56.2.151]

-

S. Oh, J. Kim, D. Lee, and K. Park, “Variation of hydrogen peroxide concentration during fenton reaction for test the membrane durability of PEMFC”, Korean Chemical Engineering Research, Vol. 56, No. 3, 2018, pp. 315-319.

[https://doi.org/10.9713/kcer.2018.56.3.315]

-

S. H. Oh, M. Lee, J. Yun, H. Lee, W. Kim, I. C. Na, and K. Park, “Durability evaluation of stationary PEMFC MEA by OCV holding method”, Korean Chemical Engineering Research, Vol. 57, No. 3, 2019, pp. 344-350.

[https://doi.org/10.9713/kcer.2019.57.3.344]

-

W. Y. Lee, M. Kim, H. Oh, Y. J. Sohn, and S. G. Kim, “A review on prognostics of polymer electrolyte fuel cells”, Journal of Hydrogen and New Energy, Vol. 29, No. 4, 2018, pp. 339-356.

[https://doi.org/10.7316/KHNES.2018.29.4.339]

-

H. Oh, W. Y. Lee, J. Won, M. Kim, Y. Y. Choi, and S. B. Han, “Residual-based fault diagnosis for thermal management systems of proton exchange membrane fuel cells”, Applied Energy, Vol. 277, 2020, pp. 115568.

[https://doi.org/10.1016/j.apenergy.2020.115568]

-

O. Prakash, S. Sood, M. Boukerdja, B. Ould-Bouamama, J. Y. Dieulot, A. L. Gehin, and M. Bressel, “A model-based prognosis approach to proton exchange membrane water electrolysis system”, 2021 European Control Conference (ECC); 2021 Jun 29-Jul 2; Delft, Netherlands. New York: IEEE; c2021. pp. 2133-2138.

[https://doi.org/10.23919/ECC54610.2021.9654858]

-

F. Aubras, C. Damour, M. Benne, S. Boulevard, M. Bessafi, B. Grondin-Perez, A. J. J. Kadjo, and J. Deseure, “A non-intrusive signal-based fault diagnosis method for proton exchange membrane water electrolyzer using empirical mode decomposition”, Energies, Vol. 14, No. 15, 2021, pp. 4458.

[https://doi.org/10.3390/en14154458]

-

B. Han, S. M. Steen III, J. Mo, and F. Y. Zhang, “Electrochemical performance modeling of a proton exchange membrane electrolyzer cell for hydrogen energy”, International Journal of Hydrogen Energy, Vol. 40, No. 22, 2015, pp. 7006-7016.

[https://doi.org/10.1016/j.ijhydene.2015.03.164]

-

F. M. Nafchi, E. Afshari, E. Baniasadi, and N. Javani, “A parametric study of polymer membrane electrolyser performance, energy and exergy analyses”, International Journal of Hydrogen Energy, Vol. 44, No. 34, 2019, pp. 18662-18670.

[https://doi.org/10.1016/j.ijhydene.2018.11.081]

-

E. T. Ojong, J. T. H. Kwan, A. Nouri-Khorasani, A. Bonakdarpour, D. P. Wilkinson, and T. Smolinka, “Development of an experimentally validated semi-empirical fully-coupled performance model of a PEM electrolysis cell with a 3-D structured porous transport layer”, International Journal of Hydrogen Energy, Vol. 42, No. 41, 2017, pp. 25831-25847.

[https://doi.org/10.1016/j.ijhydene.2017.08.183]

-

S. Toghyani, S. Fakhradini, E. Afshari, E. Baniasadi, M. Y. A. Jamalabadi, and M. S. Shadloo, “Optimization of operating parameters of a polymer exchange membrane electrolyzer”, International Journal of Hydrogen Energy, Vol. 44, No. 13, 2019, pp. 6403-6414.

[https://doi.org/10.1016/j.ijhydene.2019.01.186]

-

V. Ruuskanen, J. Koponen, K. Huoman, A. Kosonen, M. Niemelä, and J. Ahola, “PEM water electrolyzer model for a power-hardware-in-loop simulator”, International Journal of Hydrogen Energy, Vol. 42, No. 16, 2017, pp. 10775-10784.

[https://doi.org/10.1016/j.ijhydene.2017.03.046]

-

T. A. Zawodzinski Jr, M. Neeman, L. O. Sillerud, and S. Gottesfeld, “Determination of water diffusion coefficients in perfluorosulfonate ionomeric membranes”, The Journal of Physical Chemistry, Vol. 95, No. 15, 1991, pp. 6040-6044.

[https://doi.org/10.1021/j100168a060]

-

T. A. Zawodzinski, J. Davey, J. Valerio, and S. Gottesfeld, “The water content dependence of electro-osmotic drag in proton-conducting polymer electrolytes”, Electrochimica Acta, Vol. 40, No. 3, 1995, pp. 297-302.

[https://doi.org/10.1016/0013-4686(94)00277-8]

-

T. Yigit and O. F. Selamet, “Mathematical modeling and dynamic Simulink simulation of high-pressure PEM electrolyzer system”, International Journal of Hydrogen Energy, Vol. 41, No. 32, 2016, pp. 13901-13914.

[https://doi.org/10.1016/j.ijhydene.2016.06.022]

-

F. Marangio, M. Santarelli, and M. Calì, “Theoretical model and experimental analysis of a high pressure PEM water electrolyser for hydrogen production”, International Journal of Hydrogen Energy, Vol. 34, No. 3, 2009, pp. 1143-1158.

[https://doi.org/10.1016/j.ijhydene.2008.11.083]

-

P. Medina and M. Santarelli, “Analysis of water transport in a high pressure PEM electrolyzer”, International Journal of Hydrogen Energy, Vol. 35, No. 11, 2010, pp. 5173-5186.

[https://doi.org/10.1016/j.ijhydene.2010.02.130]

-

B. S. Yang, C. H. Park, and H. J. Kim, “An efficient method of vibration diagnostics for rotating machinery using a decision tree”, International Journal of Rotating Machinery, Vol. 6, No. 1, 2000, pp. 19-27.

[https://doi.org/10.1155/S1023621X00000038]

-

J. Aubry, N. Y. Steiner, S. Morando, N. Zerhouni, and D. Hissel, “Fuel cell diagnosis methods for embedded automotive applications”, Energy Reports, Vol. 8, 2022, pp. 6687-6706.

[https://doi.org/10.1016/j.egyr.2022.05.036]

-

L. Zhao, X. Zheng, H. Yan, S. Wang, and K. Zhang, “Construction and application of the decision tree model for agricultural land grading based on MATLAB”, 2009 Second International Workshop on Knowledge Discovery and Data Mining; 2009 Jan 23-25; Moscow, Russia. New York: IEEE, c2009, pp. 155-158.

[https://doi.org/10.1109/WKDD.2009.9]