음이온 교환막 수전해용 Fe-Ni-Pt 나노촉매 제조 및 특성

2023 The Korean Hydrogen and New Energy Society. All rights reserved.

Abstract

Fe-Ni-Pt nanocatalysts were loaded on carbon black powders which were synthesized by a spontaneous reduction reaction of iron (II) acetylacetonate, nickel (II) acetylacetonate and platinum (II) acetylacetonate. The morphology and the loading weight of Fe-Ni-Pt nanoparticles were characterized by transmission electron microscopy and thermogravimetric analyzer. The amount of Fe-Ni-Pt catalyst supported on the carbon black surface was about 6.42-9.28 wt%, and the higher the Fe content and the lower the Pt content, the higher the total amount of the metal catalyst supported. The Brunauer-Emmett-Teller Analysis (BET) specific surface area of carbon black itself without metal nanoparticles supported was 233.9 m2/g, and when metal nanoparticles were introduced, the specific surface area value was greatly reduced. This is because the metal nanocatalyst particles block the pore entrance of the carbon black, and thereby the catalytic activity of the metal catalysts generated inside the pores is reduced. From the I-V curves, as the content of the Pt nanocatalyst increased, the electrolytic properties of water increased, and the activity of the metal nanocatalyst was in the order of Pt > Ni > Fe.

Keywords:

Anion exchange membrane, AEM water electrolysis, Fe nanocatalyst, Ni nanocatalyst, Pt nanocatalyst키워드:

음이온 교환막, AEM 수전해, 철 나노촉매, 니켈 나노촉매, 백금 나노촉매1. 서 론

19세기 초 인류가 화석연료를 사용하게 됨에 따라 새로운 기술이 등장하며 산업시대에 들어서게 되었고, 이 산업혁명은 1차 에너지원에 대한 패러다임의 대전환을 불러왔다1,2). 목재, 낙엽, 농작물 폐기물 등 바이오연료를 주로 사용하던 인류가 산업화가 진행됨에 따라 쉽게 대량 공급이 가능한 새로운 종류의 에너지가 필요하게 되었고, 이를 충족할 수 있는 연료로 석탄이 사용되었다. 그 이후로 석탄은 물론 석유와 천연가스는 오늘날 사회의 발전을 주도하는 지배적인 역할을 하고 있다. 현대 사회에서 에너지는 일상생활의 전기, 난방, 운송 분야에서 빛, 열 및 운동에너지의 형태로 사용되는 것은 물론 필수품과 편의용품을 생산하는 모든 산업 공정에 이르기까지 인간의 모든 활동에 사용되고 있다. 산업사회가 고도화되고, 그 범위가 확장됨에 따라 세계의 총 에너지 소비량은 증가하고 있고, 특히 중국을 비롯한 많은 국가들의 산업화에 따라 세계 총 에너지 소비량은 기하급수적으로 증가하고 있다. 따라서 탄소에너지 소비량도 급격하게 증가하고 있고, 이에 따라 지구 온난화와 환경오염 문제는 날로 심각해지고 있으며, 새로운 에너지원의 개발이 더욱 중요해지고 있다. 또한 화석연료의 지역적인 편중성 및 유한성 문제도 새로운 에너지원의 개발 필요성을 높이고 있다3-7).

수소는 전형적인 고체 연료(50 MJ/kg)보다 2배 이상 높은 에너지 밀도(140 MJ/kg)를 가지고 있고, 지구상에 무한정으로 존재하는 원소이며, 연료전지 또는 수소 엔진 등을 통한 에너지 변환 시 이산화탄소 배출 없이 부산물로 물을 배출하기 때문에 가장 유망하고, 깨끗하며, 지속 가능한 에너지원으로 각광받고 있다. 따라서 수소의 수요는 지속적으로 증가할 것이다8,9). 이를 위해 다양한 수소 생산 기술이 개발되고 있는데, 이 방법들은 크게 부생수소, 개질수소 및 수전해 그린수소로 분류될 수 있다10). 부생수소는 납사의 개질이나 분해 공정과 같은 석유화학 공정 및 철강을 제조하는 제철 공업 등에서 부수적으로 발생하는 수소를 말하며, 개질수소는 천연가스의 주성분인 메탄(CH4)을 고온의 수증기와 반응시켜 생산하는 수소이고, 그린수소는 물을 전기분해하여 생산하는 수소이다. 그런데 부생수소와 개질수소 생산 과정에서는 지구 온난화 문제를 유발하는 이산화탄소가 발생하는 데 반해 수전해 공정에서는 순수한 수소가 생산되므로, 궁극적으로는 수전해에 의해 수소를 생산해야 할 것이다. 다만, 수전해 공정에서 직류(direct current, DC) 전력을 사용하므로 태양광, 풍력과 같은 신재생에너지 잉여 전력과 연계하여 지속 가능한 에너지원에 의해 DC를 공급하는 방향으로 진행되고 있다.

수전해 공정은 크게 알칼리 수전해(alkaline water electrolysis, AWE), 음이온 교환막 수전해(anion exchange membrane electrolysis, AEMWE), 양이온 교환막 수전해(proton exchange membrane electrolysis, PEMWE), 고체 산화물 수전해(solid oxide electrolysis, SOE) 등의 4가지 유형으로 분류할 수 있다11,12).

AEMWE 장치에서 물(H2O) 분해에 의한 수소(H2) 및 산소(O2) 생성 메커니즘은 다음과 같다10,13,14). 먼저 캐소드 촉매층에 2분자의 H2O와 2개의 전자가 공급되면 1분자의 수소와 2개의 하이드록시 이온(OH-)이 생성된다. 생성된 수소 분자들은 캐소드 촉매 표면으로부터 떨어져서 기체 방울 형태로 배출된다. 캐소드 측에서 생성된 2개의 하이드록시 이온은 음이온 전해질 막을 통해 애노드 측으로 이동한 후 1/2 분자의 산소와 1분자의 H2O 및 2개의 전자를 생성한다. 생성된 O2는 애노드 촉매 표면으로부터 떨어져서 기체 방울 형태로 방출된다.

AEMWE에서 Pt가 캐소드 전극층에서 수소 발생 촉매로 가장 우수한 성능을 나타내지만, 가격이 너무 높고 매장량에 한계가 있으므로 쉽게 구할 수 있으면서 가격이 낮은 촉매를 개발할 필요가 지속적으로 증가하고 있다. 이와 같은 관점에서, 철, 니켈, 코발트 등과 같은 저가의 전이금속 촉매들이 단독 또는 복합 촉매 형태로 사용된다15-20).

본 연구에서는 음이온 교환막 캐소드에서 사용될 수 있는 Fe-Ni-Pt 혼합 촉매를 제조하기 위해 Fe, Ni과 Pt 전구체를 친핵성 용매 안에서 환원시키는 방법을 사용하였고, 그 촉매 특성을 연구하였다.

2. 실험 방법

2.1 재료

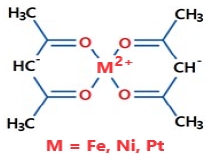

금속 전구체를 환원시켜서 Fe-Ni-Pt 혼합 촉매를 제조하기 위해서 Sigma-Aldrich 사의 iron (II) acetylacetonate (Fe[acac]2), nickel (II) acetylacetonate (Ni[acac]2) 및 platinum (II) acetylacetonate (Pt[acac]2)를 구입하여 사용하였고, 그 화학적 구조는 Fig. 1과 같다. 카본블랙은 Vulcan XC-72 (Cabot Switzerland, Schaffhausen, Switzerland)를 구입하여 촉매 지지체로 사용하였다. 음이온 아이노머는 4차 암모늄 염을 갖는 폴리아로마틱 폴리머가 10% 농도로 N-methylpyrrolidone에 용해되어 있는 fumion FAA-3-SOLUT-10 (Fumatech BWT, Bietigheim-bissingen, Germany) 제품을 사용하였다. 캐소드 전극 제조를 위한 기체 확산층은 GDL-CT (Fuel Cells Etc, College Station, TX, USA)를 사용하였고, 애노드 측 기체 확산 전극은 2 mg/cm² platinum black–cloth (W1S1009; Fuel Cells Etc) 제품을 사용하였다 음이온 전해질 막은 Fumapem FAA-3-PK-75 (Fumatech BWT) 제품을 사용하였다. Dimethyl formamide (DMF)는 extra pure grade (Duksan, Ansan, Korea)를 사용하였다.

2.2 Fe-Ni-Pt 혼합 촉매 제조

한 비커에 DMF 180g과 카본블랙 2 g을 넣고, 초음파 분쇄기(750 W, 20 kHz, VCX 750; SCIST, Suwon, Korea)를 사용하여 최대 출력의 70% 수준으로 3시간 처리하였다. 또 다른 비커에 DMF 20 g을 넣고 금속 전구체 2 g을 용해시킨 후, 첫 번째 비커에 혼합하였다. 동일한 초음파 조건을 유지하면서 90℃에서 5시간 유지했다. 여기서 Fe(acac)2, Ni(acac)2 및 Pt(acac)2의 혼합비는 Table 1과 같이 다양하게 변화시켰다. 제조된 금속 촉매/카본블랙 용액을 감압 여과시킨 후, 아세톤으로 3회 세척 여과하였다. 이어서 50℃에서 5시간 건조하고, 350℃에서 30분 동안 유지 후, 건조 용기에 보관하였다.

2.3 전극 및 막전극 접합체 제작

캐소드 전극에 사용될 촉매 슬러리는 다음 절차에 의해 제조되었다. 먼저 iso-propyl alcohol과 증류수를 9:1의 중량비로 혼합한 수용액 25 g에 2.2절에서 제조된 Fe-Ni-Pt/카본블랙 촉매 18 g을 넣고, 호모 믹서를 사용하여 1시간 동안 고속 교반하였다. 여기에 음이온 아이노머 용액 1 g과 에틸렌글리콜 6 g을 넣고, 저속으로 30분 더 교반하여 촉매 슬러리를 제조하였다. GDL-CT 위에 금속 촉매 도포량이 0.4 mg/cm²이 되도록 코팅하고, 실온에서 24시간 건조한 후, 130℃ 질소 분위기에서 30분 소결하여 캐소드 전극을 제작하였다. 애노드 전극은 Fuel Cells Etc 사의 제품을 그대로 사용하였다. 제작된 전극들을 2×2 cm2로 커팅한 후, 음이온 전해질 막을 사이에 두고, 130℃에서 2분간 100기압의 압력으로 압착하여 막전극 접합체(membrane electrode assembly, MEA)를 제작하였다. 제작된 MEA를 티타늄 메쉬를 포함한 단전지 셀에 조립하여 테스트하였다.

2.4 수전해 셀 테스트

수전해 셀 테스트를 위하여 물 공급부와 전력 공급 장치를 연결하고 일정 전류하에서 전압을 측정하였다. 전압의 측정은 전류를 원하는 수준으로 조절하고, 전압이 안정된 후 기록하였다. 테스트는 상온, 상압 조건에서 수행하였고, 증류수, 산소, 수소는 자체 대류에 의하여 순환되게 하였다.

2.5 기기 및 특성 분석

제조된 Fe-Ni-Pt/카본블랙 촉매의 모폴로지 및 원소 조성을 분석하기 위해서 전계 방사형 주사 전자현미경(field emission scanning electron microscope [FE-SEM], JMS-6701F; JEOL, Akishima, Japan)과 에너지 분산 X-선 분광 분석기(energy-dispersive X-ray spectroscopy [EDS], JED-2300; JEOL)를 사용하였다. 가속 전압은 15 kV이었다. 또한 Fe-Ni-Pt 나노촉매의 형상 및 크기를 확인하기 위해 Fe-Ni-Pt/카본블랙을 200 kV의 가속 전압에서 고분해 투과 전자현미경(high-resolution transmission electron microscopy [HR-TEM], S-4100; Hitachi, Tokyo, Japan)를 사용하여 관찰하였다. Fe-Ni-Pt 나노촉매의 부착량를 평가하기 위해서 상온에서 800℃까지 열중량 분석(thermogravimetric analysis [TGA], TherMax 500; ThermoFischer, Waltham, MA, USA)을 실시하였다. 10 mg 정도의 Fe-Ni-Pt/카본블랙 샘플을 TGA 장치에 넣고 실온에서 800℃까지 10℃/min의 속도로 온도를 올리면서 분석하였고, 이때 20 mL/min의 유속으로 공기를 흘려주었다. 그리고 제조된 Fe-Ni-Pt/카본블랙 촉매의 비표면적을 측정하기 위해서 비표면적 측정 장비(Brunauer Emmett Teller [BET], ASAP 2020; Micrometritics Instrument Co., Norcross, GA, USA)를 사용하였다.

3. 결과 및 고찰

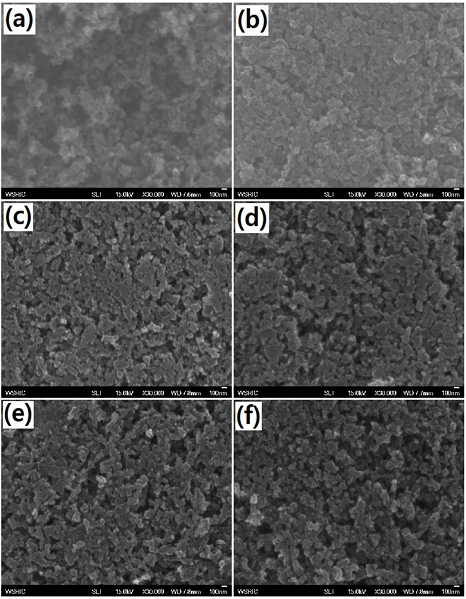

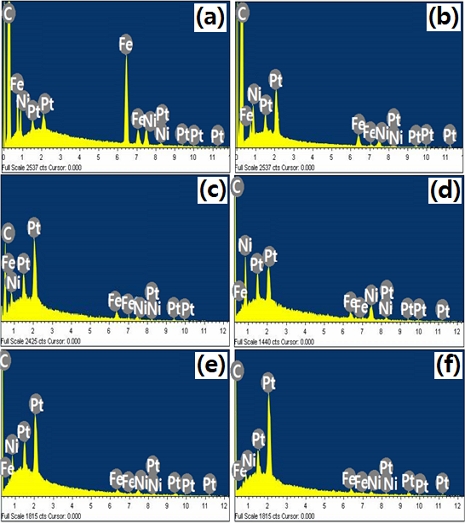

Fig. 2는 DMF 친핵성 용매 중에서 Fe(acac)2, Ni(acac)2 및 Pt(acac)2가 자발적으로 환원되어 Fe, Ni 및 Pt 금속 촉매로 전환되는 것을 확인하기 위해서 다양한 중량비로 제조된 Fe-Ni-Pt/카본블랙 촉매의 모폴로지를 FE-SEM으로 관찰한 사진이다. 또한 다양한 중량비로 제조된 촉매들의 원소 조성을 확인하기 위해 EDS 분석을 하였고, 이 결과는 Fig. 3에 나타내었다. Fe, Ni 및 Pt 또는 Fe-Ni-Pt 혼합 촉매에 관계없이 카본블랙의 형상은 변화가 없었다. EDS 분석 결과, Fe, Ni 및 Pt의 특성 피크만 관찰되며, 금속 acetylacetonate가 가지고 있는 산소 특성 피크는 전혀 검출되지 않았다. 이와 같은 결과는 전구체로 사용된 Fe(acac)2, Ni(acac)2 및 Pt(acac)2가 완벽히 Fe, Ni 및 Pt 금속 촉매로 전환되었으며, 미반응 전구체들은 아세톤 세척 과정에서 모두 제거되었다는 것을 의미한다. 이것은 친핵성 용매로 사용된 DMF의 formamide에서 비공유 전자쌍을 갖는 질소가 친핵체로 작용하여 acetylacetonate의 이중결합 부분을 공격하여 금속으로 환원되기 때문이다21-23). EDS 분석을 통해서 금속 촉매 중의 Fe, Ni, Pt의 원소 조성비를 Table 2에 나타내었고, 금속 전구체들의 혼합비와 Fe, Ni와 Pt의 혼합비가 비례하였다.

SEM images for Fe-Ni-Pt/carbon black catalysts. Mixing ratios of Fe(acac)2, Ni(acac)2 and Pt(acac)2 were (a) 0.6:0.2:0.2, (b) 0.4:0.4:0.2, (c) 0.4:0.2:0.4, (d) 0.2:0.6:0.2, (e) 0.2:0.4:0.4, and (f) 0.2:0.2:0.6, respectively

EDS spectra for Fe-Ni-Pt/carbon black catalysts. Mixing ratios of Fe(acac)2, Ni(acac)2 and Pt(acac)2 were (a) 0.6:0.2:0.2, (b) 0.4:0.4:0.2, (c) 0.4:0.2:0.4, (d) 0.2:0.6:0.2, (e) 0.2:0.4:0.4, and (f) 0.2:0.2:0.6, respectively

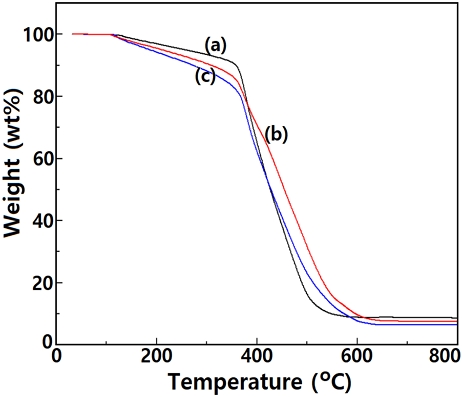

Fig. 4는 카본블랙에 부착된 Fe, Ni 및 Pt 금속 촉매의 부착량을 평가하기 위해 TGA 분석한 결과이다. Pt는 1,000℃ 이상의 공기 온도에서도 산화되지 않고, Ni는 500℃ 정도의 상대적으로 낮은 온도에서 산화가 일어나며, Fe는 150℃ 정도의 매우 낮은 온도에서도 산화가 일어남으로서 중량이 증가하게 된다. 그렇지만 탄소가 공존할 경우 환원 반응이 동시에 일어나기 때문에 산화에 의한 중량 증가는 없다24). 따라서 금속/카본블랙 촉매에서는 금속의 산화에 의한 열중량 증가가 관찰되지 않는다.

TGA curves for Fe-Ni-Pt/carbon black catalysts. Mixing ratios of Fe(acac)2, Ni(acac)2, and Pt(acac)2 were (a) 0.6:0.2:0.2, (b) 0.2:0.6:0.2, and (c) 0.2:0.2:0.6, respectively

Fig. 4의 열중량 곡선들에서, 카본블랙이 산화되면서 중량이 급속히 감소하다가 카본블랙이 모두 제거되면 미량의 중량 증가가 일어난다. 따라서 금속 촉매 부착량은 중량 감소가 더 이상 없는 구간에서의 잔류 중량으로 평가하였으며, 그 값들을 Table 3에 나타내었다. 또한 Fig. 4에 나타내지 않은 함량의 촉매 부착량도 Table 3에 같이 나타내었다. 카본블랙 표면에 부착된 촉매 부착량은 6.42-9.28 wt% 정도이고, Fe의 함량이 높을수록, Pt 함량이 낮을수록 금속 촉매 전체 부착량은 증가하였다. 이것은 금속 나노 입자들의 생성 속도가 Fe > Ni > Pt의 순서이기 때문이며, EDS 분석 결과와도 일치한다.

Loading weights of Fe-Ni-Pt catalysts on carbon black synthesized from various mixing ratios of metallic precursors

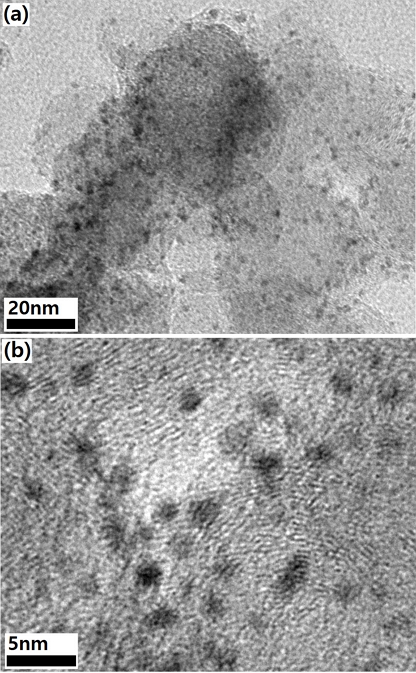

Fig. 5는 금속 전구체 Fe(acac)2, Ni(acac)2 및 Pt(acac)2의 혼합비가 0.4:0.4:0.2인 조건에서 카본블랙 표면에 부착된 Fe-Ni-Pt 나노 촉매를 HR-TEM으로 관찰한 사진이다. 구형에 가까운 나노 입자들이 전반적으로 고르게 분산되어 있는 것을 볼 수 있으며, 이는 환원된 Fe, Ni 및 Pt 금속 원소들이 나노 입자 형태의 촉매를 구성하고 있는 것을 보여준다. 따라서 친핵성 용매인 DMF 중에서 acetylacetonate계 금속 전구체를 처리할 경우 별도의 환원제 없이도 촉매를 제조할 수 있다는 것을 확인하였다. 나노 입자의 크기를 측정하기 위해서 고배율로 관찰하고, image analyzer에 의해 구한 입자 크기 평균값은 2.32 nm이었다.

(a) TEM image and (b) high resolution image for Fe-Ni-Pt/carbon black catalysts. Mixing ratios of Fe(acac)2, Ni(acac)2 and Pt(acac)2 was 0.4:0.4:0.2

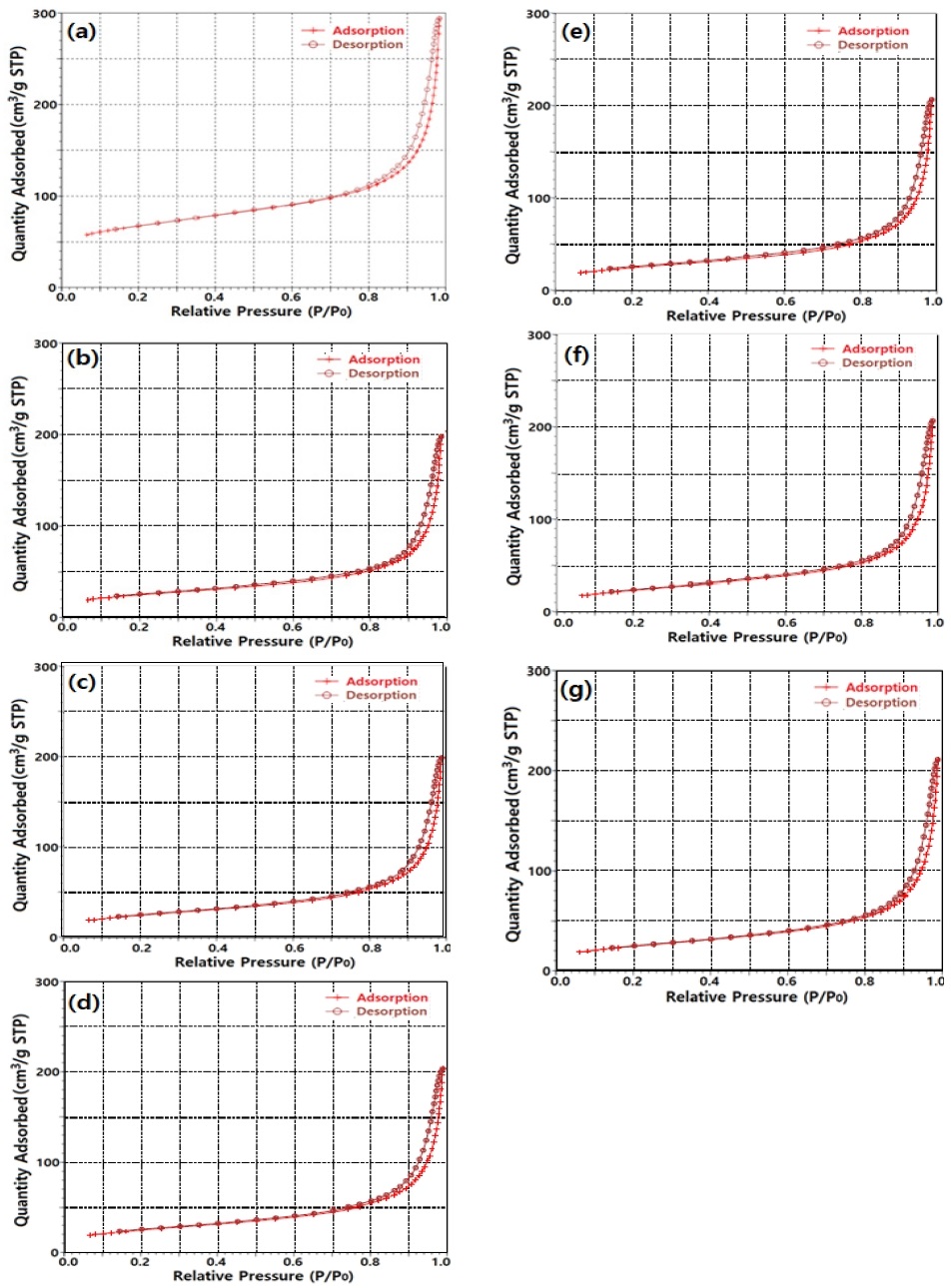

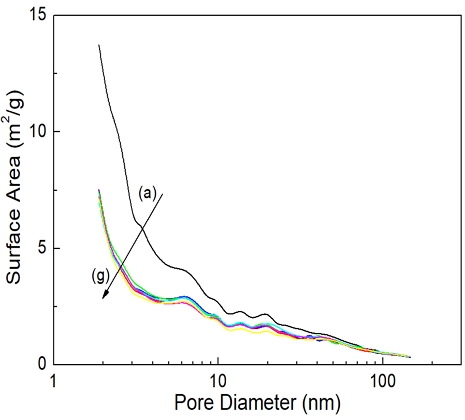

다양한 조성비의 Fe-Ni-Pt가 부착된 카본블랙의 BET 흡착 등온선 결과들을 Fig. 6 나타내었으며, 각각의 시료에 대한 BET 비표면적 결과를 Table 4에 정리하였다. 카본블랙 자체의 BET 비표면적은 233.9 m2/g이고, Fe-Ni-Pt 부착량이 증가함에 따라 비표면적은 크게 감소하였다. 금속 나노 입자 부착량이 가장 높은 Fe(acac)2 : Ni(acac)2 : Pt(acac)2가 0.6:0.2:0.2인 BET 비표면적은 87.3 m2/g으로, 카본블랙 자체의 비표면적보다 62.7% 감소된 결과를 나타내었다. 이것은 Fe(acac)2, Ni(acac)2 및 Pt(acac)2 화합물이 자발적으로 환원되어 생성된 금속 나노 입자들이 카본블랙의 기공 입구를 막음으로서 비표면적이 절반 이상 감소된 것으로 판단된다. EDS 분석 결과에서 보듯이 Fe 나노 입자 생성 속도가 Ni 및 Pt 나노 입자 생성 속도보다 높기 때문에 Fe 나노 입자 함량이 Ni 및 Pt 나노 입자 함량에 비해 높게 나타나며, 따라서 Fe 함량이 높을수록 비표면적이 감소하는 것이다. Fe, Ni 및 Pt 금속 나노 입자에 의한 기공의 막힘 현상을 확인하기 위해서 Fig. 7과 같이 기공 크기별 비표면적의 변화를 비교하여 나타내었다. 기공 크기별 비표면적 분포를 분석한 결과 주로 40 nm 이하의 지름 크기를 갖는 기공들의 비표면적이 크게 감소하였으며, 이것은 Fe, Ni 및 Pt 금속 촉매들이 기공 입구를 막기 때문인 것으로 판단된다. 특히 Fe 생성 속도가 더 크기 때문에 더 많은 Fe 나노 입자가 생성되고, 따라서 더 많은 기공 입구가 막히기 때문에 BET 비표면적의 감소 효과가 더 크게 나타났다.

BET hysteresis curves for (a) carbon black and (b-g) Fe-Ni-Pt/carbon black. Mixing ratios of Fe(acac)2, Ni(acac)2 and Pt(acac)2 were (b) 0.6:0.2:0.2, (c) 0.4:0.4:0.2, (d) 0.4:0.2:0.4, (e) 0.2:0.6:0.2, (f) 0.2:0.4:0.4, and (g) 0.2:0.2:0.6, respectively

BET surface of Fe-Ni-Pt catalysts on carbon black synthesized from various mixing ratios of metallic precursors

Surface area vs. pore diameter for (a) carbon black and (b)-(g) Fe-Ni-Pt/carbon black. Mixing ratios of Fe(acac)2, Ni(acac)2 and Pt(acac)2 were (b) 0.6:0.2:0.2, (c) 0.4:0.4:0.2, (d) 0.4:0.2:0.4, (e) 0.2:0.6:0.2, (f) 0.2:0.4:0.4, and (g) 0.2:0.2:0.6, respectively

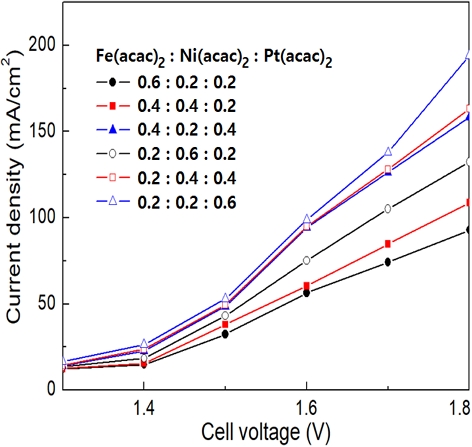

다양한 조성의 Fe-Ni-Pt/카본블랙 촉매를 사용하여 제작한 수전해 셀의 I-V 특성을 Fig. 8에 나타내었다. Fe 촉매 함량이 가장 높은 경우의 I-V 곡선에서 전류밀도 92.8 mA/cm2는 전압 1.8 V에서 얻었고, Pt 촉매 함량이 가장 높은 경우의 I-V 곡선에서 전류밀도 194.1 mA/cm2는 전압 1.8 V에서 얻었으며, 이 값은 Fe 촉매 함량이 높은 경우에 비해 109.1% 개선된 성능이다.

Fe-Ni-Pt/카본블랙 시스템에서 Pt 촉매의 함량이 증가함에 따라 전류밀도가 크게 증가하였고, 이것은 Pt의 촉매 특성이 Fe에 비해 훨씬 우수하기 때문이다. 이 값들은 AWE에 비해서는 I-V 특성이 우수하였지만, 다른 음이온 교환막에 비해서는 약간 낮은 특성을 나타내었다. 이는 금속 나노 촉매들이 카본블랙의 기공을 막음으로써 내부에 있는 촉매들이 수전해에 기여하지 못하기 때문으로 판단된다. 특히 Pt 함량이 높은 경우에는 BET 비표면적이 더 작아지기 때문에 Pt 촉매의 기여도가 크게 감소하는 것으로 생각된다. 따라서 Fe, Ni 및 Pt 나노 촉매 크기를 더 작게 설계할 필요가 있고, 부착량을 약간 줄여서 카본블랙 미세 기공의 막힘을 방지함으로서 촉매 활성을 개선하는 연구를 수행할 필요가 있다.

4. 결 론

친핵성 용매 조건에서 금속 전구체들의 자발적 환원 반응을 이용하여 Fe-Ni-Pt/카본블랙 촉매를 제조하였으며, 그 특성은 다음과 같다. 카본블랙 표면에 부착된 Fe-Ni-Pt 촉매량은 6.42-9.28 wt% 정도이고, Fe의 함량이 높을수록, Pt 함량이 낮을수록 금속 촉매 전체 부착량은 증가하였다. 이것은 금속 나노 입자들의 생성 속도가 Fe > Ni > Pt의 순서이기 때문이다. 구형의 Fe, Ni 및 Pt 금속 나노 입자들이 카본블랙 표면 영역에 비교적 고르게 분산되어 있으며, Fe(acac)2, Ni(acac)2 및 Pt(acac)2의 혼합비가 0.4:0.4:0.2인 조건에서 카본블랙 표면에 부착된 Fe-Ni-Pt 나노 촉매 평균 크기는 2.32 nm였다. Fe, Ni 및 Pt 금속 나노 입자가 카본블랙의 40 nm 이하의 지름 크기를 갖는 기공들을 막음으로서 비표면적이 크게 감소하였으며, Fe(acac)2 함량이 높을수록 Fe 입자 생성량이 더 크기 때문에 비표면적 감소 효과가 더 크게 나타났다. 따라서 Fe-Ni-Pt/카본블랙 시스템의 I-V 특성에서 Fe 및 Ni 촉매가 도입됨에 따라 촉매 활성도가 감소하였다. 또한, Pt 촉매의 함량이 증가함에 따라 전류밀도가 크게 증가하였는데, 이는 Pt의 촉매 특성이 Fe에 비해 훨씬 우수하기 때문이다.

Acknowledgments

본 연구는 2021년도 산업통상자원부의 신재생에너지 핵심기술 개발 사업의 연구비 지원을 받아 수행된 연구임(No. 20213030040520).

References

-

J. Han, J. Kim, K. Bae, C. Park, S. Jeong, K. Jung, K. Kang, and S. Kim, “Intermittent operation induced deactivation mechanism for HER of Ni-Zn-Fe electrode for alkaline electrolysis”, Journal of Hydrogen and New Energy, Vol. 31, No. 1, 2020, pp. 8-22.

[https://doi.org/10.7316/KHNES.2020.31.1.8]

-

K. W. Cho, Y. H. Lee, J. H. Han, J. S. Yu, and T. W. Hong, “Composite TiN-Al203 syntheses and hydrogen permeability characteristics evaluation”, Journal of Hydrogen and New Energy, Vol. 31, No. 2, 2020, pp. 177-183.

[https://doi.org/10.7316/KHNES.2020.31.2.177]

- S. Seok, D. Y. Lee, and Y. B. Kim, “Hydrogen permeation properties of Ni-based amorphous alloys membrane”, Journal of Hydrogen and New Energy, Vol. 19, No. 1, 2008, pp. 35-40. Retrieved from https://koreascience.kr/article/JAKO200818259610109.page, .

-

T. N. Veziroğlu and S. Şahi˙n, “21st century’s energy: hydrogen energy system”, Energy Conversion and Management, Vol. 49, No. 7, 2008, pp. 1820-1831.

[https://doi.org/10.1016/j.enconman.2007.08.015]

- T. H. Lee, “Water electrolyzer technical overview and outlook”, Journal of the Electric World, Vol. 459, 2015, p. 14-17. Retrieved from https://www.kea.kr/elec_journal/2015_3/2.pdf, .

-

R. Kannan, A. R. Kim, K. S. Nahm, H. K. Lee, and D. J. Yoo, “Synchronized synthesis of Pd@C-RGO carbocatalyst for improved anode and cathode performance for direct ethylene glycol fuel cell”, Chemical Communications, Vol. 50, No. 93, 2014, pp. 14623-14626.

[https://doi.org/10.1039/C4CC06879C]

-

R. Kannan, A. R. Kim, and D. J. Yoo, “Enhanced electrooxidation of methanol, ethylene glycol, glycerol, and xylitol over a polypyrrole/manganese oxyhydroxide/palladium nanocomposite electrode”, Journal of Applied Electrochemistry, Vol. 44, No. 8, 2014, pp. 893-902.

[https://doi.org/10.1007/s10800-014-0706-y]

-

H. N. Zhang, J. Wang, F. F. Sun, D. Liu, H. Y. Wang, and F. Wang, “Study of electroless copper plating on ABS resin surface modified by heterocyclic organosilane self-assembled film”, Bulletin of Materials Science, Vol. 37, No. 1, 2014, pp. 71-76.

[https://doi.org/10.1007/s12034-014-0615-z]

- M. Żenkiewicz, K. Moraczewski, P. Rytlewski, P. Stepczyńska, and B. Jagodziński, “Electroless metallization of polymers”, Archives of Materials Science and Engineering, Vol. 74, No. 2, 2015, pp. 67-76. Retrieved from http://www.amse.acmsse.h2.pl/vol74_2/7423.pdf, .

-

S. S. Kumar and V. Himabindu, “Hydrogen production by PEM water electrolysis - a review”, Materials Science for Energy Technologies, Vol. 2, No. 3, 2019, p. 442-454.

[https://doi.org/10.1016/j.mset.2019.03.002]

-

B. Lee, H. Lee, J. Heo, C. Moon, S. Moon, and H. Lim, “Stochastic techno-economic analysis of H2 production from power-to-gas using a high-pressure PEM water electrolyzer for a small-scale H2 fueling station”, Sustainable Energy & Fuels, Vol. 3, No. 9, 2019, pp. 2521-2529.

[https://doi.org/10.1039/C9SE00275H]

-

J. Chi and H. Yu, “Water electrolysis based on renewable energy for hydrogen production”, Chinese Journal of Catalysis, Vol. 39, No. 3, 2018, pp. 390-394.

[https://doi.org/10.1016/S1872-2067(17)62949-8]

-

I. Vincent, E. C. Lee, and H. M. Kim, “Highly cost-effective platinum-free anion exchange membrane electrolysis for large scale energy storage and hydrogen production”, RSC Advances, Vol. 10, No. 61, 2020, pp. 37429-37438.

[https://doi.org/10.1039/D0RA07190K]

-

P. Zhang, J. Lee, and H. Lee, “Preparation and characterization of Pt-Ni nanocatalyst for anion exchange membrane in alkaline electrolysis by spontaneous reduction reaction”, Journal of Hydrogen and New Energy, Vol. 33, No. 3, 2022, pp. 202-208.

[https://doi.org/10.7316/KHNES.2022.33.3.202]

-

M. J. Jang, M. S. Won, K. H. Lee, and S. M. Choi, “Optimization of operating parameters and components for water electrolysis using anion exchange membrane”, Journal of the Korean institute of surface engineering, Vol. 49, No. 2, 2016, pp. 159-165.

[https://doi.org/10.5695/JKISE.2016.49.2.159]

- H. S. Cho, W. C. Cho, and C. H. Kim, “Low-temperature alkaline water electrolysis”, KIC News, Vol. 21, No. 5, 2018, pp. 23-40. Retrieved from https://www.cheric.org/PDF/PIC/PC21/PC21-5-0023.pdf, .

-

A. Kiani and S. Hatami, “Fabrication of platinum coated nanoporous gold film electrode: a nanostructured ultra low-platinum loading electrocatalyst for hydrogen evolution reaction”, International Journal of Hydrogen Energy, Vol. 35, No. 11, 2010, pp. 5202-5209.

[https://doi.org/10.1016/j.ijhydene.2010.03.014]

-

V. Vij, S. Sultan, A. M. Harzandi, A. Meena, J. N. Tiwari, W. G. Lee, T. Yoon, and K. S. Kim, “Nickel-based electrocatalysts for energy-related applications: oxygen reduction, oxygen evolution, and hydrogen evolution reactions”, ACS Catalysis, Vol. 7, No. 10, 2017, pp. 7196-7225.

[https://doi.org/10.1021/acscatal.7b01800]

-

S. Ramakrishnan, J. Balamurugan, M. Vinothkannan, A. R. Kim, S. Sengodan, and D. J. Yoo, “Nitrogen-doped graphene encapsulated FeCoMoS nanoparticles as advanced trifunctional catalyst for water splitting devices and zinc–air batteries”, Applied Catalysis B: Environmental, Vol. 279, 2020, pp. 119381.

[https://doi.org/10.1016/j.apcatb.2020.119381]

-

S. Vijayapradeep, N. Logeshwaran, S. Ramakrishnan, A. R. Kim, P. Sampath, D. H. Kim, and D. J. Yoo, “Novel Pt-carbon core–shell decorated hierarchical CoMo2S4 as efficient electrocatalysts for alkaline/seawater hydrogen evolution reaction”, Chemical Engineering Journal, Vol. 473, 2023, pp. 145348.

[https://doi.org/10.1016/j.cej.2023.145348]

-

F. Qin, Y. Ma, L. Miao, Z. Wang, and L. Gan, “Influence of metal–ligand coordination on the elemental growth and alloying composition of Pt–Ni octahedral nanoparticles for oxygen reduction electrocatalysis”, ACS Omega, Vol. 4, No. 5, 2019, pp. 8305-8311.

[https://doi.org/10.1021/acsomega.8b03366]

-

J. Y. Lee, D. Yin, and S. Horiuchi, “Site and morphology controlled ZnO deposition on Pd catalyst prepared from Pd/PMMA thin film using UV lithography”, Chemistry of Materials, Vol. 17, No. 22, 2005, pp. 5498-5503.

[https://doi.org/10.1021/cm0506555]

-

J. Y. Lee, Y. Liao, R. Nagahata, and S. Horiuchi, “Effect of metal nanoparticles on thermal stabilization of polymer/metal nanocomposites prepared by a one-step dry process”, Polymer, Vol. 47, No. 23, 2006, pp. 7970-7979.

[https://doi.org/10.1016/j.polymer.2006.09.034]

- T. O. Kang, K. I. Lee, and J. K. Yoon, “The reduction mechanism of nickel oxide with graphite”, Korean Journal of Metals and Materials, Vol. 15, No. 2, 1977, pp. 147-155. Retrieved from http://www.kjmm.or.kr/past/view_kiss.asp?a_key=133876#, .