수소 정제 시스템의 건조 타워 열전달 해석을 위한 응용 프로그램 코드 개발

2023 The Korean Hydrogen and New Energy Society. All rights reserved.

Abstract

The purity of hydrogen finally purified in the hydrogen purification process system is greatly influenced by the uniformity of the purification temperature of the dry tower. A in-house code that can be easily used by field designers has been developed to predict the capacity of the appropriate heat source and the time to reach the temperature of the dry tower. A code was developed to predict unsteady heat transfer using Visual Basic for Applications. To verify the developed code, a grid independence test was performed, and finally, calculations were performed for two cases. In the first case, the time for the temperature of the heater jacket to reach 360℃ was about 1,400 seconds when the supply heat source was 1,000 W. And in the second case, the time for the temperature of the heater jacket to reach 360℃ was about 710 seconds when the supply heat source was 2,000 W. It was confirmed that the developed code well describes the actual test data of the regeneration process of adsorption and desorption, and it is judged that the code developed in the design process of various capacity systems will be effectively applied to the heat capacity calculation in the future.

Keywords:

Hydrogen, Visual Basic for Applications, Adsorption, Desorption, Dryer tower키워드:

수소, 비주얼 베이식 애플리케이션, 흡착, 탈착, 건조 타워1. 서 론

환경 문제, 에너지 문제 및 저성장 문제를 해결하기 위해서 다양한 산업 정책이 검토되고 있는 가운데 저탄소 녹색 성장은 이들 문제를 동시에 해결할 수 있는 대표적인 정책 대안으로 전 세계에서 공통적으로 추진되고 있으며, 특히 수소는 청정에너지원으로 많은 분야에서 각광을 받고 있다1-3).

수소(H2)는 주로 자연 상태 그대로 사용되거나 다른 에너지원으로부터 합성된다. 지금까지 대부분의 수소는 증기 개질(steam reforming) 반응을 이용하여 제조되거나 천연가스, 프로판 등 다른 화석연료로부터 제조되어 왔다. 구체적으로 고온에서 수증기와 화석연료가 반응하여 금속 기반의 촉매(일반적으로 니켈)의 도움을 받아 수소가 생성되나, 화석연료를 사용한다는 점과 수증기 개질의 경우 순도가 낮다는 단점이 있다. 이러한 개질 수소의 단점을 극복하기 위해 최근에는 전기화학적으로 물을 분해하여 수소와 산소를 생산하는 수전해 방식의 수소 제조 방법이 관심을 받고 있다. 수전해 기술을 통한 수소 생산은 많은 전력 소모 때문에 큰 관심을 받지 못하였으나 앞으로는 재생에너지 기반의 에너지 용량 증가(태양전지 및 풍력 발전 등)로 인해 수소 생산에 대한 관점이 완전히 바뀔 것으로 보인다4,5).

포화된 흡착제를 재생하는 방법은 여러 가지가 있으며, 일반적으로 열재생 흡착(thermal swing adsorption, TSA)과 압력재생 흡착(pressure swing adsorption, PSA) 방법이 널리 사용되고 있다6).

TSA 공정은 주기적으로 압력을 변화시키면서 이에 따른 흡착량 차이를 이용하여 분리하는 PSA 공정과는 달리 압력을 일정하게 유지한 뒤 온도의 차이에 따른 흡착(adsorption)과 탈착(desorption)을 통해 분리하는 공정이다.

TSA 공정은 다양한 온도에서 조작되기 때문에 공정 효율은 열에너지 비용에 의존한다. 흡착 시 낮은 조작 온도는 흡착제 성능과 선택도를 향상시킨다. 그러나 만약 흡착제에 대하여 흡착질이 너무 큰 친화력을 갖게 되면 효과적인 탈착을 위해 많은 양의 열에너지가 필요하게 된다. 일반적으로 흡착제의 탈착은 뜨거운 증기 또는 뜨거운 가스의 흐름에 의해서 흡착층을 가열시키면서 수행된다. 효과적인 탈착은 큰 탈착 유량을 가지고 상대적으로 낮은 온도에서 수행하거나 상대적으로 높은 온도에서 적은 탈착 유량을 가지고 수행된다.

실제 TSA 공정은 크게 3단계로 나누어진다. 첫 번째는 흡착 단계, 두 번째는 탈착 단계, 세 번째는 냉각 단계이다. 흡착 시 상온에서 공급 기체와 탑 내의 흡착제가 접촉함으로써 흡착이 진행되며 보다 잘 흡착되는 성분들이 선택적으로 탑 내에 남게 되고 공급 혼합물 중 흡착이 상대적으로 잘 안 되는 성분들이 농축되어 탑에서 배출된다. 탈착은 일반적으로 탑 내의 온도를 높여 주어 원료 공급의 반대 방향으로 수소가 배출되게 한다. 그 후 높은 온도에서는 흡착제의 흡착 기능이 저하되기 때문에 일정한 냉각 공정을 거쳐 초기 흡착 공정의 온도까지 낮추어 준다. 흡착탑 내의 흡착제는 이러한 온도 순환식 흡착과 탈착 단계를 순차적으로 반복하게 된다. 양성자 교환막(proton exchange membrane, PEM) 수소 정제 공정 시스템에서 수소 정제를 위한 TSA 기법은 기체 분리 방법의 일종으로 물질에 따라 흡착 특성이 다른 점을 활용한 기술이다. 즉 활성탄, 제올라이트 등의 흡착제를 사용하여 온도 변화를 주어 물질을 분리하는 기술이다.

TSA 공정은 다양한 시스템에 걸쳐 기체 정화에 사용되며, 이 분야에서 많은 연구가 진행되고 있다. Aleghafouri와 Davoudi7)는 천연가스에서 가스 탈수 성능을 예측하기 위한 포괄적인 수학적 모델 개발에 중점을 두었고 다양한 작동 매개변수의 영향을 조사하기 위해 매개변수 연구를 수행하였다. 파라미터 변화에 따른 프로세스 효율성 변화의 분석을 통해 영향력 있는 매개변수를 조사하였고, 이를 통해 정화 예측 결과에 큰 영향을 미치지 않으면서 에너지 소비를 줄일 수 있는 설계 조건을 제안하였다. Ambrożek 등8)은 수학적 모델링과 실험 기법을 사용하여 특정 물-지방족 알코올 용액에 대한 흡착 건조 분석을 수행하였고, 액체 필름 질량 수송, 확산계수, 가변축 확산 및 실험적으로 유도된 Langmuir-Freundlich 등온선 등 다양한 요인을 통합한 등온 모델을 제안하였다. 모델의 계산된 결과는 흡착제 층의 수분 함량 프로파일을 예측할 수 있으며, 실험 결과와 잘 부합함을 알 수 있었다. 이와 같이 다양한 시스템에서 TSA 흡착 성능을 예측하기 위해 수많은 모델 및 분석 연구가 수행되고 있지만 물 전기 분해 시스템용으로 특별히 설계된 TSA 건조 타워에 대한 연구는 많이 이루어지지 않고 있다. 특히 공급 유량, 지속 시간, 압력과 같은 작동 조건이 흡착 특성에 미치는 영향에 대한 연구는 비교적 많이 이루어지지만 열전달 특성에 초점을 맞춘 연구는 부족하다.

본 연구에서는 PEM 전기 분해로 생산된 수소 건조를 위한 최적 온도와 시간을 예측하기 위한 TSA 기반 건조기 성능을 모델링하여 응용 코드를 개발하였다. 수소 정화 공정 시스템의 건조 타워 내에서 최적의 온도를 달성하고 유지하기 위해 필요한 열원 용량과 지속 시간을 조사하고, 실험과 해석 결과를 바탕으로 Visual Basic for Applications (VBA)를 이용한 과도 열전달을 예측하였다.

2. 실 험

2.1 수전해 시스템 실험 방법 및 드라이어의 구성

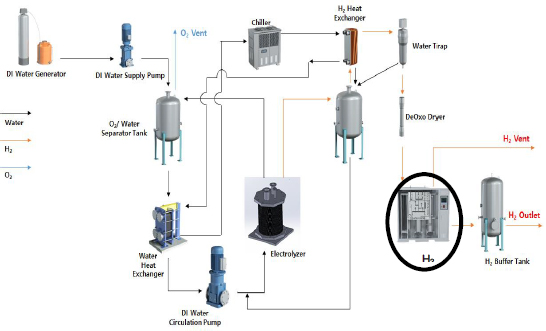

열전달 예측 프로그램 개발을 위해서는 기본적인 수전해 시스템에 대한 이해가 필요하다. Fig. 1에 PEM 수전해 시스템의 전체 프로세스 개략도를 나타내었다. 수전해 시스템에서 생성된 수소는 탈산소(deoxygenation) 타워를 거쳐 TSA 방식 건조 타워로 유입되고, 요구되는 적정 수준의 수분이 제거된 후 저장탱크에 저장되거나 직접 공급되는 과정을 거치게 된다.

TSA 공정은 연속 흐름을 제공하기 위하여 하나는 흡착하고 하나는 탈착하는 두 개의 타워로 구성되어 있다. 이때 공정은 가열과 냉각 공정을 포함하는 흡착과 탈착의 시간이 같아야 한다. 이것은 흡착제의 용량에 관한 공정 효율성을 감소시키지만, 용매 회수를 위한 가장 전형적인 형태의 장치이다9).

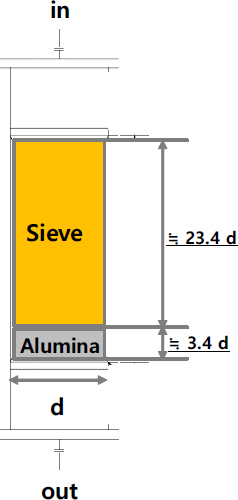

수전해 시스템에서 생성된 수소의 순도를 높이기 위해 건조 타워의 내부에는 수분 제거를 위한 흡착제가 있다. Fig. 2는 건조 타워 내부의 흡착제 위치와 비율을 나타내고 있다. 수분 제거를 위한 흡착제는 alumina와 sieve의 두 종류가 활용되며, 사용되는 흡착제는 일정 비율로 혼합된다.

전체적으로 살펴보면 건조 타워 몸체(body), 흡착제 그리고 내부 유체인 수소로 구성되어 있다. 타워 몸체는 스테인리스 강(stainless steel) 재질로 되어 있고 각 흡착제의 대표 직경은 alumina가 6.25 mm, sieve가 3.7 mm이다. 흡착제 사이로 수소가 흡입되어 유출되는 구조로 되어 있고 몸체 외부에는 가열을 위한 히트 재킷(heat jacket)이 설치되어 있다.

2.2 응용 프로그램 코드(application program code) 개발

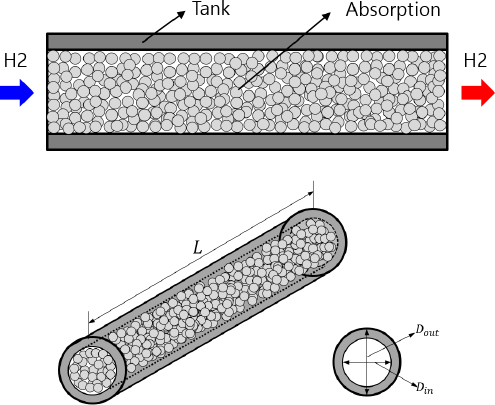

앞서 언급한 바와 같이 건조 타워 내의 흡착 분리공정의 분석 및 설계를 원활하게 진행하기 위해서는 비정상 상태 온도를 예측할 수 있는 응용 프로그램 코드(application program code)가 필요하다. 이를 개발하기 위해 건조 타워 구성품인 몸체, 흡착제, 수소에 대한 비정상 상태 온도를 예측하기 위해 몸체, 흡착제, 수소의 각 성분에 에너지 평형 방정식을 적용하여 각 성분에 대한 지배 방정식을 유도한다. Fig. 3은 건조 타워의 열전달 해석을 위한 개략도를 나타낸 그림이다.

지배 방정식을 유도하기 위한 가정은 다음과 같다. 첫째, 수소는 이상기체이다. 둘째, 반경 방향의 온도 구배는 무시한다. 셋째, 건조 타워 내의 유체의 흐름은 축 방향 분산 흐름이다. 넷째, 건조 타워 내의 구조적 인자, 즉 직경, 단면적, 공극(porosity)은 균일하다. 다섯째, 몸체의 축 방향 열전달은 전도(conduction)에 의해서만 발생한다. 여섯째, 흡착제의 축 방향 열전달은 전도(conduction)에 의해서만 발생한다. 일곱째, 몸체와 흡착제 사이의 열전달은 대류(convection)에 의해서만 발생한다. 마지막으로 흡착제와 수소 사이의 열전달은 대류(convection)에 의해서만 발생한다.

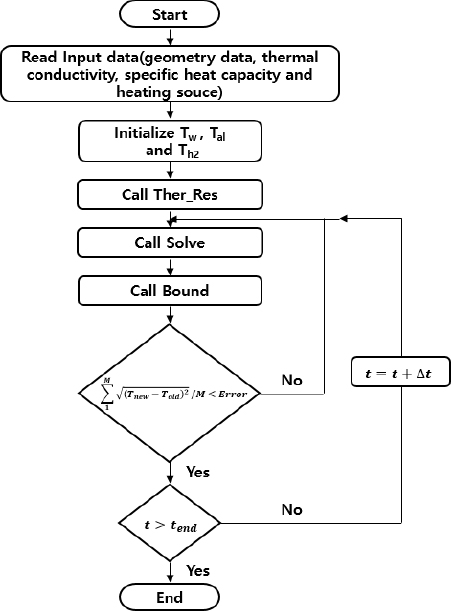

Fig. 4는 건조 타워의 비정상 상태 온도를 예측하기 위해 개발된 코드의 흐름도(flow chart)를 나타낸 것이다. 본 연구에서는 수전해 시스템 수소 공정 설계에 활용할 수 있도록 VBA를 이용해 코드를 개발하였다.

먼저 몸체, 흡착제의 제원 그리고 초기 조건에 대한 정보들을 불러들인 후, 각 제원에 대한 초기화를 실시한다. 그런 다음 Ther_Res에서 몸체와 흡착제의 열저항을 계산하고, 현재 시간(t=t+∆t)에 대해 3중 대각 행렬(tri-diagonal matrix)의 연산을 통해 각각의 격자점에 대한 몸체, 흡착제 그리고 수소의 온도를 계산한다. 그런 다음 bound에서 격자점의 입구와 출구의 경계에 대한 온도를 구한 후 현 시점(t=t+∆t)에서의 각 구성품의 온도와 이전 시점(t)에서의 각각의 구성품의 온도차를 격자점에 대해 평균 제곱근(root mean square)을 통해 합산한다. 그리고 총 격자점의 수로 평균한 값이 오차(error) 범위 내에 있는 지 확인 후, 값이 오차 범위 내로 수렴 할 때까지 계산을 반복한다. 수렴하면 시간을 증분한 후, 계산 종료 시간과 비교해 종료 시간보다 크면 계산을 종료하고 그렇지 않을 경우는 앞서 수행한 과정을 반복 수행한다.

수소의 에너지 평형 방정식에서 수소에 대한 변수들 중 밀도(ρh2), 비열(Cph2), 대류 열전달계수(ha)에 대한 정보들이 필요하다. 본 연구에서는 이에 대한 정보를 National Institute of Standards and Technology (NIST)에서 제공하는 REFPROP 9.0 (NIST, Gaithersburg, MD, USA)을 이용해 함수화하였다. 최종 함수식은 식 (1)-(4)와 같이 나타난다10). 또한 대류 열전달계수는 수치 해석(CFD)을 통해 구하고, 이를 레이놀즈(Reynolds) 수에 대한 누셀트(Nusselt) 수로 함수화하여 사내 코드에 적용하였다. 타워 몸체와 흡착제 사이의 열전달은 대류에 의해 발생하므로, 완전히 발달된 난류 유동에 적용되는 평판에서의 누셀트 수로 정의하였다. 관련된 식은 식 (5)와 같다. 누셀트 수로 함수화되어 있다면 수소의 질량 유량이 주어지면 속도를 구할 수 있기 때문에 레이놀즈 수를 계산할 수 있고 따라서 누셀트 수를 구할 수 있기 때문에 최종적으로 대류 열전달계수(ha)를 구할 수 있다.

| (1) |

| (2) |

| (3) |

| (4) |

| (5) |

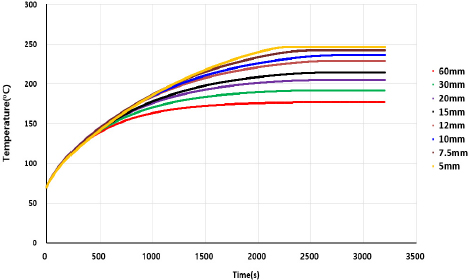

격자 독립성 시험(grid independence test)을 수행하기 위해 alumina와 sieve의 실제 길이는 1,214, 176 mm이지만 계산 시간을 고려하여 420, 60 mm로 축소해서 진행했다. 격자의 간격은 60, 30, 20, 15, 12, 10, 7.5, 5 mm 순으로 8가지 경우에 대하여 비정상 상태의 온도 계산을 수행하였다.

Fig. 5는 격자 독립성 시험을 시행한 결과를 나타낸 그림이다. 그림에서 알 수 있듯이 격자의 간격이 감소할수록 최종 수렴 온도는 증가한다. 따라서 정확한 온도로의 수렴을 위해서는 격자 간격을 7.5 mm 이하로 유지해야 할 것으로 판단된다.

3. 결과 및 고찰

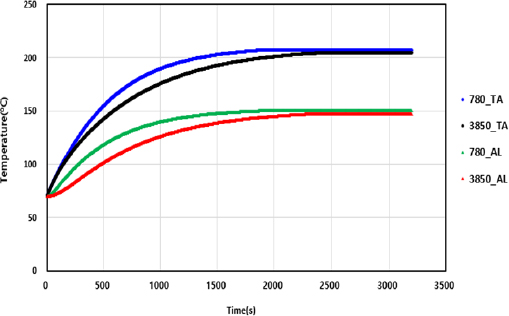

Fig. 6은 sieve와 alumina의 밀도를 780 kg/m3와 3,850 kg/m3으로 변경하였을 때의 시간 변화에 대한 온도 이력을 나타낸 것이다. 그림에서 780_TA와 3850_TA는 밀도가 각각 780 kg/m3와 3,850 kg/m3인 sieve의 시간 변화에 대한 온도 이력을 의미하고, 780_AL와 3850_AL은 밀도가 각각 780 kg/m3와 3,850 kg/m3인 alumina의 시간 변화에 대한 온도 이력을 의미한다. Fig. 6에서 보면 밀도가 작을수록 시간 변화에 대한 온도 이력의 기울기가 가파르게 증가함을 알 수 있다.

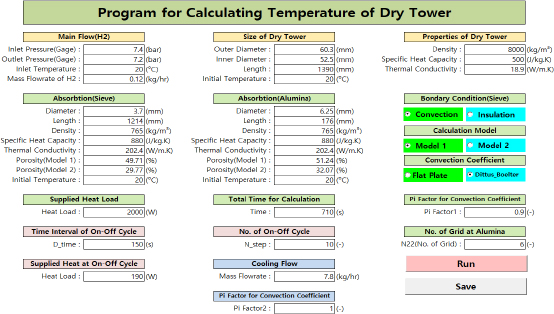

Fig. 7은 코드의 전체 형태(layout)와 입력창을 나타낸 그림이다. 주요 입력창을 살펴보면 Time Interval of On-off Cycle은 히트 재킷에서 일정 열부하(heat load)가 공급된 후 일정 시간이 지난 후 On-off Cycle로 가동되는 on과 off의 지속 시간을 정하는 창이다. 그리고 No. of On-off Cycle은 on-eff cycle의 반복 횟수를 의미한다. 본 사내 코드에서는 N=6과 N=10에서만 운용되도록 하였다. 그리고 N=6과 N=10의 의미는 off와 on의 횟수가 모두 합쳐서 6 또는 10이라는 것이다. Supplied Heat at On-off Cycle은 On Cycle일 때 히트 재킷에서 공급되는 열량을 의미하며 Cooling Flow는 On-off Cycle이 완료된 후, 건조 타워를 냉각하기 위해 공급되는 냉각 유량을 입력하는 창이다. Pi Factor for Convection Coefficient는 냉각 유량의 대류 열전달계수를 조정하기 위한 계수를 입력하는 창이다.

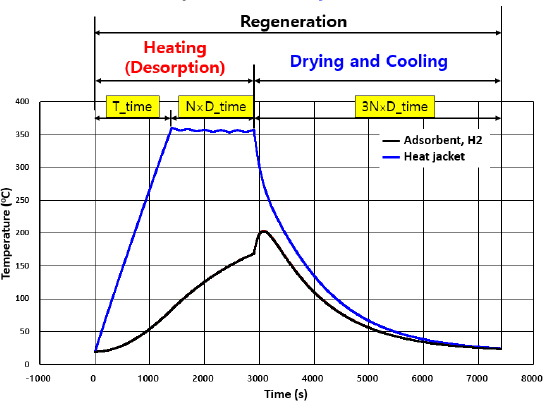

Fig. 8은 탈착, 건조 그리고 냉각(cooling) 과정인 재생(regeneration) 과정을 나타낸 그림이다. T_time은 히트 재킷에서 공급되는 2,000 W (1,000 W)의 총 시간을 의미하고, NxD_time은 히트 재킷이 On-off Cycle로 작동될 때의 총 시간을 의미한다. 그리고 히트 재킷에서 공급되는 열량이 0인 3NxD_time은 건조와 냉각을 위해 제공되는 시간을 나타낸다. 따라서 본 프로그램에 적용되는 총 운전 시간은 T_time과 NxD_time과 3NxD_time을 합한 시간이 된다.

최종적으로 개발된 코드의 검증을 위하여 두 가지 경우에 대해 계산을 수행하였다. Case 1과 case 2에 대한 각각의 입력값은 Table 1에 나타내었다.

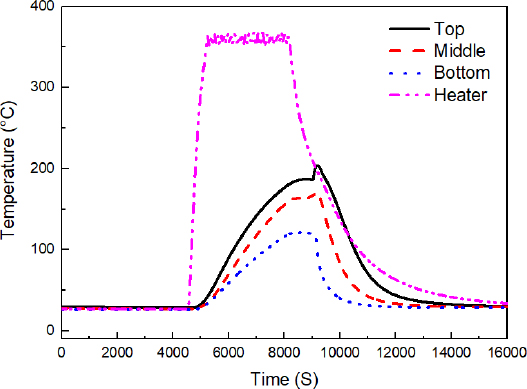

Fig. 9는 시험을 통해 획득된 시험 데이터를 나타낸 그림이다. 그림에서 알 수 있듯이 건조 타워를 가열하기 위해 히트 재킷이 작동된 후 일정 시간이 지나면 히트 재킷의 온도는 약 360℃에 도달하고, 그 이후에 일정 시간 동안 히트 재킷을 on-off로 시스템 전환한 후, 최종적으로 냉각 유체를 공급해 운전을 종료하는 시스템이다.

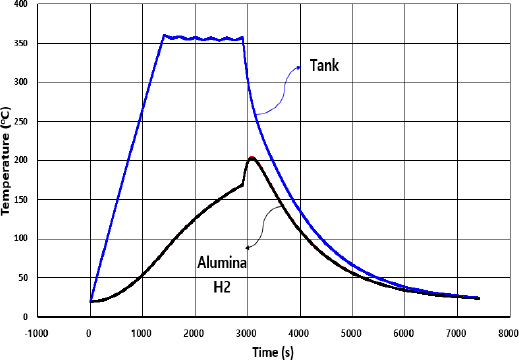

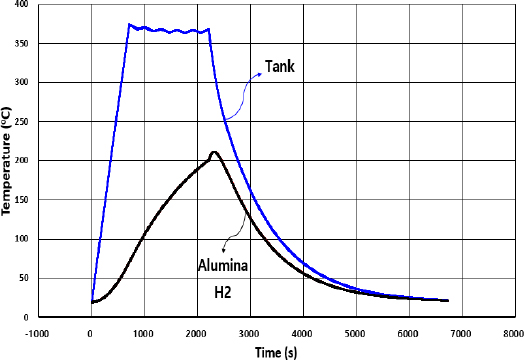

이와 같은 시험 데이터를 예측하기 위해 case 1과 case 2에 대해 사내 코드로 계산한 결과를 Fig. 10과 Fig. 11에 나타내었다. 결과에서 알 수 있듯이 Fig. 10의 경우 히트 재킷의 공급 열원이 1,000 W이며, 이로 인해 360℃에 도달하는 시간은 약 1,400초가 된다. 이에 반해 Fig. 11의 경우는 공급 열원을 2,000 W로 변경했을 때 360℃에 도달하는 시간이 약 710초 정도 되는 것을 확인할 수 있다. 그 이후 일정 시간 동안 On-off Cycle이 진행될 때는 case 1과 case 2 모두 흡착제와 H2의 온도가 상승하며 이후에 냉각 유체가 공급될 때는 공급 유량의 증가로 대류 열전달계수 값이 상대적으로 증가하기 때문에 몸체의 열을 On-off Cycle 과정 때보다 많이 흡수함으로 흡착제와 H2 온도가 급상승하는 것을 확인할 수 있다. 이후부터는 급격한 냉각에 의해 몸체, 흡착제 그리고 H2가 냉각됨을 확인할 수 있다.

Fig. 9의 실제 측정한 가열 시간(T_time)은 701초로 case 2의 710초와 약 9초(1.28%) 차이가 났으며, case 2의 경우가 실제 시험 데이터와 더 유사한 결과임을 확인할 수 있었다. 온도 도달 후 일정 시간 동안 On-off Cycle이 진행될 때 case 2의 평균 온도는 372.1℃로 측정 결과의 평균 온도와 약 6℃ (1.64%)의 차이를 보인다. 또한 건조기 내부 상부의 온도를 비교하면, 흡착제와 H2의 실제 온도는 냉각류 도입 시 187.1℃에서 203.7℃로 급격하게 증가하였다. 반면 분석 결과는 196.4-212.7℃ (4.97-4.42%)의 온도 범위를 나타내어 실험 결과와 약 10℃의 차이를 보였고, 가열 과정에서 측정한 온도가 분석을 통해 얻은 값보다 일관되게 6-10℃ 낮게 관찰되었다. 이러한 불일치는 실제 히트 재킷(열원)에서 건조 타워로 열을 전달하는 동안 발생한 열손실 때문이다. 재생 가열 완료 후 건조 타워의 실제 냉각 시간은 약 5,300초인 반면, 계산 결과는 약 4,600초로 나타났다. 이러한 불일치는 분석에서 고려한 냉각 유량 입력값과 실제 시스템에서 냉각을 위해 공급되는 가스의 온도 및 유량 변동 간의 차이에서 발생한다.

4. 결 론

본 연구에서는 수전해 시스템에서 최종 생산되는 수소의 순도를 결정짓는 건조 타워의 기본적인 열용량 설계를 위해 VBA를 활용하여 응용 코드를 개발하였다. 개발된 코드는 격자수가 증가할수록 계산 수행 시간이 증가하기 때문에 사내 코드를 운영하는 설계자는 계산 시간을 고려하여 적절한 격자 간격을 정할 필요가 있으며, 수전해 시스템을 구성하고 있는 구성품에 대한 물성치 즉, 밀도, 비열, 열전도계수에 대한 정확한 값의 정의가 시간 변화에 대한 온도 이력에 매우 중요한 변수임을 확인할 수 있었다. 따라서 정확한 물성치의 입력을 고려해야 할 것으로 판단된다.

현재 개발된 코드는 실제 시험 데이터를 잘 묘사함을 확인할 수 있었다. 향후 다양한 용량의 시스템 설계 과정에서 개발된 코드가 효과적으로 적용될 것으로 판단된다.

Acknowledgments

본 논문은 산업통상자원부(MOTIE)의 재원 지원의 연구 실적입니다(20223030040050).

References

-

N. K. Oh, “R&D trends for green catalytic technology developments”, Journal of the Korea Academia-Industrial cooperation Society, Vol. 15, No. 11, 2014, pp. 6518-6526.

[https://doi.org/10.5762/KAIS.2014.15.11.6518]

- J. Lee, S. Lee, J. Moon, D. Choi, and C. Lee, “Design of adsorption bed for Compact H2 PSA process”, New & Renewable Energy, Vol. 2, No. 2, 2006, pp. 60-67. Retrieved from https://kiss.kstudy.com/Detail/Ar?key=3823258, .

-

J. Kim, “Air pollutant reduction effect on road mobility in hydrogen economy era”, Journal of Hydrogen and New Energy, Vol. 31, No. 6, 2020, pp. 522-529.

[https://doi.org/10.7316/KHNES.2020.31.6.522]

-

S. Hwang and J. N. Park, “Techno-economic analysis of water electrolysis system connected with photovoltaic power generation”, Journal of Hydrogen and New Energy, Vol. 32, No. 6, 2021, pp. 477-482.

[https://doi.org/10.7316/KHNES.2021.32.6.477]

- C. S. Lee, S. C. Lee, J. H. Lee, M. J. Kim, H. S. Jo, S. G. Kim, and W. C. Jo, “Development trend of PEM water electrolysis cathode supported catalyst for green hydrogen production”, Electrical & Electronic Materials, Vol. 34, No. 6, 2021, pp. 32-41. Retrieved from http://koreascience.or.kr/article/JAKO202101463236866.page, .

- O. K. Oh, “The Adsorption-desorption characteristics of VOC on activated carbon by thermal swing adsorption (TSA) process [Master’s thesis]”, Seoul: Yonsei University; 2000, pp. 1-2.

-

A. Aleghafouri and M. Davoudi, “Modeling and simulation of a pressure-temperature swing adsorption process for dehydration of natural gas”, Adsorption, Vol. 24, No. 1, 2018, pp. 121-133.

[https://doi.org/10.1007/s10450-017-9924-z]

-

B. Ambrożek, J. Nastaj, and E. Gabruś, “Modeling and experimental studies of adsorptive dewatering of selected aliphatic alcohols in temperature swing adsorption system”, Drying Technology, Vol. 31, No. 15, 2013, pp. 1780-1789.

[https://doi.org/10.1080/07373937.2013.823442]

- H. E. Park, “Bio-isobutanol catalyzed conversion and isobutylene separate purification technology through TSA process [Master’s thesis]”, Seoul: Hanyang University, 2017, pp. 1-9.

-

National Institute of Standards and Technology (NIST), “NIST Standard Reference Database Number 69”, NIST, 2023.

[https://doi.org/10.18434/T4D303]