90 MPa의 수소 압력에 의한 HDPE의 수소 열화 연구

2023 The Korean Hydrogen and New Energy Society. All rights reserved.

Abstract

The physical and chemical changes exhibited by high density polyethylene (HDPE) after treatment with hydrogen at a pressure of 90 MPa followed by rapid release of the hydrogen were studied. X-ray diffraction, differential scanning calorimetry, thermo gravimetric analysis, and attenuated total reflectance (ATR)-fourier transform infrared (FTIR) were used for this purpose. As a result, it was found that the degree of crystallinity of HDPE decreased after hydrogen pressure treatment, while the average thickness of lamellae that constitute the crystals and the melting temperature of the crystalline region actually increased. The decomposition temperature also increased by about 3℃. In addition, it was found that the hydrogen bonding network between -OH groups in the HDPE sample was strengthened and partial chain scission occurred. These cut chains were found to be terminated by oxidative degradation such as cross-linking between chains, -C=O, -C-O, and -CHO, or by the formation of –CH3 at the chain ends, as confirmed by ATR-FTIR.

Keywords:

Hydrogen degradation, 90 MPa, High density polyethylene키워드:

수소 열화, 90 메가파스칼, 고밀도 폴리에틸렌1. 서 론

온실가스 축적으로 인한 지구 온난화 문제는 21세기에 인류가 직면한 가장 절박한 문제이다. 따라서 온실가스 감축 노력이 전 세계적으로 계획, 실행되고 있다. 온실가스의 대명사가 된 이산화탄소(CO2)는 산업 혁명 이후 탄화수소 기반 내연기관의 출현에 따라 급격하게 증가해 왔다. 이산화탄소 저감을 위해서는 다양한 방법 중에서도 탄화수소 기반 내연기관을 전기자동차(electric vehicle)나 수소 연료전지 자동차(fuel cell electric vehicle, FCEV)로 전환하는 것이 가장 직접적인 방법이다. FCEV의 경우 에너지 밀도 때문에 70 MPa의 압력을 견딜 수 있는 수소 압력 용기에 수소를 가스 상태로 저장해야 하며, 현재 탄소 섬유로 가공된 타원형 외형에 고밀도 폴리에틸렌(high density polyethylene, HDPE) 라이너를 덧댄 type-4 탱크를 사용하고 있다1-3). 여기서 탄소 섬유로 가공된 외형은 수소와 직접 접촉하지 않으며, 70 MPa의 수소 압력을 견디는 데 필요한 기계적 강도를 유지해야 한다. HDPE 라이너는 수소에 직접 접촉하는 부분으로 수소 압력 용기의 내외부 압력 차에 의한 수소의 누출을 방지하는 역할을 담당해야 한다. 수소 충전 시 HDPE 내부로 수소가 침투하고 수소 방전 시 수소가 다시 방출되기 때문에 수소 충전과 방전이 반복되면 HDPE 내부에 용해된 수소에 의한 기계적, 물리적, 화학적 열화를 겪을 수 있다. 결과적으로 수소 누출 방지 기능 상실로 연결될 수 있으므로 수소 충/방전에 따른 HDPE 라이너의 수소 열화 현상을 이해할 필요가 있다. 밝혀진 바에 따르면 급격한 수소 방출 과정에서 고분자 내에 용해된 수소가 기포를 형성하며 팽창함으로써 HDPE는 비가역적인 형태 변형을 겪게 되고, 영구적 보이드 구조로 정착하게 된다4-6). 그러나 이러한 형태적 변형에 동반되는 물리적 및 화학적 변화에 관한 심층적인 연구는 아직 부족한 편이다.

본 연구에서는 HDPE에 90 MPa의 수소 압력을 처리하고 급격하게 수소를 방출시킨 후 얻어진 HDPE에 대하여 물리적 및 화학적 관점에서 변화를 진단하고, 그 결과를 수소 처리 전 HDPE와 비교함으로써 수소 처리 전후의 변화를 분자적 관점에서 추적하고자 한다.

2. 실 험

2.1 HDPE 준비

실험을 위해 LG 화학으로부터 HDPE 비드를 구입하였다. 구입한 HDPE 비드의 밀도는 0.955 g/cm3, melt flow index 0.028 g/min이었다.

2.2 수소 압력 처리

직경이 13 mm이고 두께가 3 mm인 HDPE 비드를 90 MPa 압력에서 90분 이상 수소 가스에 노출시킨 후, 체임버 밸브를 열어 H2를 급속히 방출하였다.

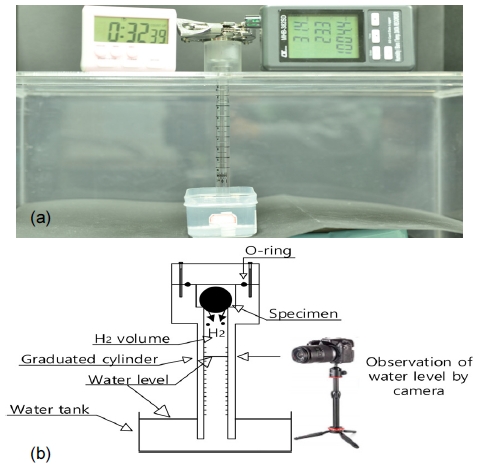

2.3 수소의 부피 측정법에 의한 수소 함량 및 수소 확산도 측정

수소 처리 후 지체 없이 시료를 수거하여 Fig. 1과 같이 제작된 눈금 실린더에 시료를 적재하고 밀봉한 뒤 시간 경과에 따른 H2 방출 부피를 디지털 카메라로 촬영하여 변화를 계량하였다7). 감압 후 시료에서 방출되는 수소 가스는 토리첼리의 원리에 따라 수위를 낮추게 되는데, 각 시간에서의 수직 눈금 실린더의 눈금을 통해 방출 수소 가스의 양을 측정할 수 있다. 실린더 내부의 가스가 이상기체 상태 방정식을 따른다고 가정하면, 감압 후 실린더 내 방출 가스의 부피 변화로부터 방출된 수소 기체의 몰(n) 변화를 식 (1)로부터 구할 수 있다.

| (1) |

Graded cylinder apparatus used for quantifying the content of hydrogen gas emitted from rubber sample specimens after decompressing high-pressure hydrogen gas at 90 MPa. The white colored digital indicator at the upper-left is a digital timer, and the gray colored digital indicator at the upper-right is a digital gauge for temperature and pressure (a). A schematic illustration of the upper volumetric apparatus (b)7)

여기서 R은 기체 상수, T는 절대온도, ΔV는 기체의 부피 차, ρ는 증류수의 밀도, g는 중력가속도, h는 실린더 바깥의 수조 수위와 실린더 내부 수위의 높이 차, P0는 실린더의 외부 대기압이다. 이렇게 얻은 수소 기체의 몰수 변화는 다시 식 (2)를 사용하여 방출된 수소 기체의 질량으로 변환할 수 있다.

| (2) |

여기서 mH2는 수소 기체의 몰질량으로 그 값은 2.016 g/mol이고, msample은 HDPE의 질량이다.

식 (2)로부터 구한 방출 수소 가스의 질량비를 시간의 함수로 나열한 후 컴퓨터 수치 해석을 수행하였고, 이를 통해 고무에 용해된 수소 농도 및 고무 내 수소 분자 확산 상수 D를 얻었다7).

2.4 광학현미경

고배율 광학현미경 사진은 편광현미경(Zenalabpol; ZEISS, Oberkochen, Germany)으로 관찰한 것이며, 25배율 렌즈를 사용하였다.

2.5 X-ray diffraction

X선 회절(X-ray diffraction, XRD) 실험은 HDPE 비드 그대로 사용하였다. XRD 장치는 Cu-Ka radiation (λ=1.5406 A˚)을 갖는 XPERT-PRO (Malvern Panalytical, Almelo, Netherlands)를 사용하였고, Bragg–Brentano 배치에서 2θ=3-60˚의 범위, step size=0.01˚ 그리고 scan step time=1 s로 스캔하였다. 실험 결과를 식 (3)의 Bragg 회절 방정식으로 분석하여 격자 간격을 얻었다. 또한 XRD 선의 반치폭(full width at half maximum, FWHM)으로부터 밀러 지수110인 평면과 200인 평면에 대응하는 HDPE 결정의 평균 크기 L을 식 (4)의 Scherrer 방정식을 이용하여 예측하였다8). XRD 무늬로부터 XRD 중심과 FWHM, 그리고 면적을 얻기 위해 3개의 가우스 함수(Gaussian function)를 선형 조합하여 회귀 분석하였다. 이때 얻어진 각 함수의 면적비, FWHM, 그리고 회절 중심으로부터 결정화도, 결정립 크기 그리고 격자 간격 등을 결정하였다9). X선 회귀 분석으로부터 얻은 면적을 이용한 % 결정화도(%Xc)는 식 (5)를 이용하여 계산하였다.

| (3) |

| (4) |

| (5) |

2.6 Differential scanning calorimetry

시차 주사열 분석(differential scanning calorimetry, DSC) 측정은 Texas Instruments 사의 기기를 이용하였다. 약 10 mg 정도의 시료를 각각 알루미늄 캔 내에 넣고 압착하여 밀봉한 후, 기체 질소 대기 중의 30-300℃ 온도 구간에서 10℃/min 승온율로 스캔하며 측정하였다. 이렇게 얻어진 HDPE와 H2-HDPE의 용융 곡선으로부터 % 결정화도(%Xdsc)를 식 (6)을 이용하여 계산하였다.

| (6) |

여기서 ΔHm은 측정된 용융열이고 DSC 용융 곡선의 면적이며, 은 100% 결정일 경우 HDPE의 단위 질량 용융열(293 J/g) 이다10,11). 또한 용융 온도로부터 결정립의 라멜라(lamella) 두께 Lc를 식 (7)을 이용하여 예측할 수 있다.

| (7) |

식 (7)에서 표면 자유에너지 σe=0.093 J/m2, 부피 용융열 ΔHm0=2.88×108 J/m3, 무한 두께의 HDPE 결정의 용융 온도 Tm0=414.6 K이다.

2.7 Fourier transform infrared spectroscopy

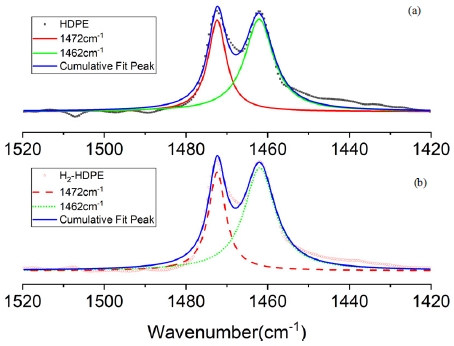

HDPE와 H2-HDPE 비드에 대한 적외선 분광 분석은 Thermo-Fisher 사의 fourier transform infrared (FTIR) 분광기를 사용하여 수행하였으며, 각 비드에 대하여 attenuated total reflection (ATR) 모드에서 파수 4,000-500 cm-1 범위, 4 cm-1의 해상도로 32회 스캔하였다. % 비정질은 Zerbi 등이 제시한 경험칙 식 (8)을 이용하여 구할 수 있으므로 결정화도는 1−% 비정질을 통하여 얻을 수 있다12).

| (8) |

여기서 Iα와 Iβ는 파수 1,472 cm-1과 1,462 cm-1 이중선 모양에서의 신호 세기이며, 100% 결정화도를 갖는 경우의 이들 이중선 모양 신호 세기 비는 1.233으로 알려져 있다.

3. 결과 및 고찰

3.1 부피측정법: 수소 확산도 변화

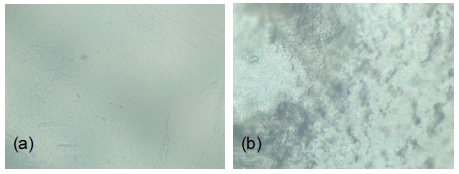

수소 처리 전후 수소 확산도 변화를 부피 측정법으로 측정하였을 때, 수소 처리 전 HDPE는 601 μm2/s, 수소 처리 후 HDPE는 411 μm2/s의 수소 확산도를 보여주었다. 이를 통해 수소 압력 처리 후 확산도가 30% 감소함을 알 수 있었다. 이러한 수소 확산도의 변화가 수소 압력 처리 후 고분자의 형태학적 변화와 관련이 있을 것으로 판단되어 Fig. 2와 같이 편광현미경 관찰을 시도하였다. Fig. 2에서 볼 수 있듯이 수소 처리 후 고분자의 형태에 검은색 점으로 대표되는 구멍이 많이 발생하였음을 알 수 있다. 이러한 구멍 구조의 발생은 수소 압력 처리 후 수소 확산도 변화와 관계된 것으로 볼 수 있다.

3.2 XRD

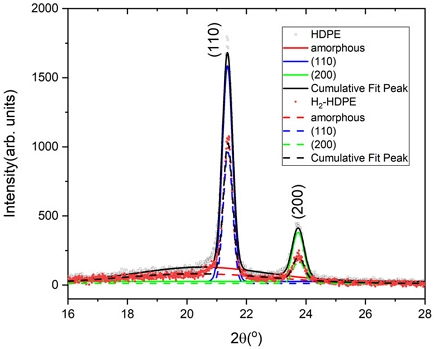

Fig. 3은 HDPE의 XRD 패턴이다. 상온, 1기압에서 HDPE의 결정 구조는 사방정계(Pnam 공간군)로써 격자 상수는 a=7.6 Å, b=4.3 Å, c=2.4 Å로 알려져 있으며, 2θ=21.4˚와 23.8˚ 회절각들은 밀러 지수 110 및 200인 평면들에 각각 대응한다10,13). H2-HDPE 또한 HDPE와 동일한 XRD 패턴을 보여준다. 이를 통해 각 밀러 지수에서의 회절 세기가 전체적으로 감소하였음을 알 수 있다. HDPE와 H2-HDPE에 대한 XRD 결과를 3개의 가우스 함수로 회귀 분석함으로써 각각의 면적과 FWHM을 구한 후, 얻어진 면적을 식 (5)에 대입하면 % 결정화도를 산출할 수 있고, FWHM과 식 (4)를 이용하여 밀러 지수 110 및 200 평면들에 수직인 결정 크기(L)를 추정할 수 있다. 최종 결과들은 Table 1에 정리하여 나타내었다. Table 1에서 볼 수 있는 바와 같이 결정화도는 수소 압력 처리 전 64%에서 수소 압력 처리 후 52%로 감소하였다. Scherrer 방정식을 사용하여 얻은 결정질 영역의 크기는 L110 평면의 경우 수소 압력 처리 전 232 Å에서 수소 처리 후 257 Å로, L200 평면은 수소 처리 전 200 Å에서 수소 처리 후 218 Å으로 모두 증가하였음을 알 수 있다. H2-HDPE의 d-spacing 값은 Table 1과 같이 밀러 지수 110 및 200 평면 모두 격자 간격이 약 0.003 Å 정도 감소하였다. HDPE의 고분자의 구정(spherulite) 구조는 -(CH2)- 사슬이 구의 지름과 수직을 이루며 평행하게 겹쳐진 여러 개의 라멜라 층이 구의 중심으로부터 지름 방향으로 부챗살처럼 퍼지는 형태이며, 각 라멜라 층 사이는 무작위로 얽혀 있는 -(CH2)- 사슬로 메워져 있다. 여기서 라멜라 부분은 결정질 영역에 대응하고 -(CH2)- 사슬이 무작위로 얽혀 있는 부분이 비정질 영역에 대응하는 것으로 알려져 있다13,14). 이를 바탕으로 실험 결과를 종합하면 90 MPa의 수소 압력 처리 후 결정질 영역에 대응하는 라멜라의 양은 줄었는데, 살아남은 라멜라 두께는 90 MPa의 수소 압력 처리 후 오히려 증가하였고, 라멜라 영역 내의 직방정계 구조를 이루는 밀러 지수 110 및 200 평면들 사이의 거리는 각각 0.003 Å 정도 줄었다. 이는 90 MPa의 수소 압력으로 인하여 -(CH2)- 사슬 사이의 간격이 더 줄었을 가능성을 암시한다.

3.3 열 특성 분석

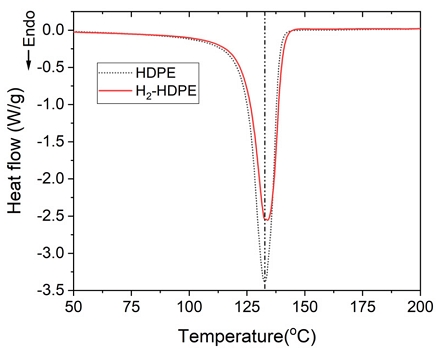

수소 압력 처리 전후의 용융 거동에 관한 DSC 실험 결과는 Fig. 4에 도시하였고 수소 압력 처리 전후의 HDPE의 열 특성 변화는 Table 2에 정리하였다. 가장 주목할 만한 변화는 흡수 곡선의 면적이 감소한다는 것이다. 식 (6)을 바탕으로 얻어진 수소 압력처리 전후의 결정화도는 수소 압력 처리 전 83% (ΔHm=242.79 J/g)였지만, 수소 압력 처리 후 74% (ΔHm=218.03 J/g)로 약 9% 정도 감소한다. HDPE의 경우 결정화도가 감소한다는 것은 -(CH2)- 사슬이 겹친 상태로 존재하는 결정질 영역 부피가 줄어든다는 의미이며, 결국 결정질 영역에 겹친 -(CH2)- 사슬 사이에 작용하는 반데르발스 상호작용에 참여하는 분자들의 수가 줄어든다는 뜻이다. 따라서 용융 온도 또한 낮아져야 한다. 그러나 본 연구에서는 수소 압력 처리 때문에 결정화도가 9% 정도 감소하지만, 용융 온도의 변화는 수소 압력 처리 전 132.71 (±0.5)℃에서 수소 압력 처리 후 133.96 (±0.5)℃로 약 1℃ 증가하였다. 식 (7)의 Gibbs-Thomson 방정식과 용융 온도로부터 구한 라멜라 결정의 두께 또한 수소 압력 처리 전 306 Å (133℃)에서 수소 압력 처리 후 357 Å (134℃)으로 증가하였다. 이는 XRD 결과에서 수소 압력 처리 후 결정화도는 감소하였지만 Scherrer 방정식으로부터 구한 결정의 크기는 오히려 증가하였음과 일치하는 결과이다. DSC와 XRD 결과 모두에서 수소 압력 처리 후 결정화도는 감소하지만 라멜라 결정의 두께는 증가하였다.

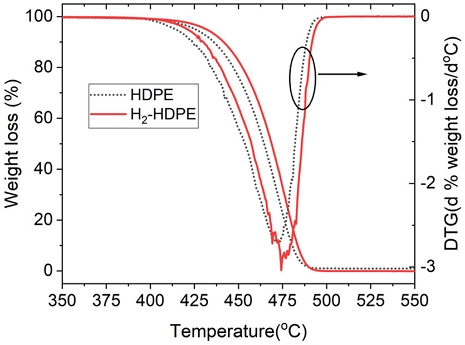

Fig. 5는 90 MPa의 수소 압력 처리 전후의 HDPE로부터 얻은 열중량 분석 결과 및 그의 미분값을 나타낸 derivative thermogravimetry (DTG) 곡선이다. DTG 최소점을 열분해 온도로 정의하면 수소 압력 처리 전 472℃였던 열분해 온도가 수소 압력 처리 후 475℃로 약 3℃ 상승하였음을 알 수 있다. 용융 현상이 사슬 간 상호작용 에너지를 극복하는 현상으로 결정화도 등에 영향을 받는 것이라면, 열분해 과정은 HDPE 고분자를 이루는 -(CH2)- 사슬을 끊어 더 작은 탄화수소로 변환되는 과정이다. 이는 주사슬을 이루는 C-C 결합과 C-H 결합 에너지의 극복에만 관계된다. 따라서 수소 압력 처리에 의하여 도입된 새로운 형태의 화학결합으로만 설명할 수 있다. 알려진 바에 따르면 고분자의 열분해 온도는 주로 가교(cross linking), 분자량 증가 그리고 주사슬에 도입된 방향족 등에 의하여 상승할 수 있다. 90 MPa의 수소 압력 처리 후 급격한 수소 방출을 겪을 때 고분자는 부분적으로 사슬이 절단되는 과정을 겪게 될 뿐만 아니라 부분적으로 보이드를 형성하는 것으로 알려져 있다15-19). 그러므로 분자량이 감소할 수는 있으나 증가할 수는 없으며, 따라서 분자량 증가에 의한 열분해 온도 상승은 배제할 수 있다. 주사슬에 방향족이 도입되는 문제나 사슬 절단 후 가교 가능성은 현재 단계에서 논의하기 어렵고, 다음의 ATR-FTIR 결과에 기반하여 설명하고자 한다.

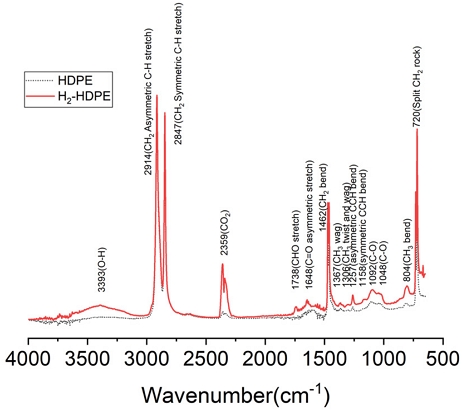

3.4 ATR-FTIR

수소 압력 처리에 의한 새로운 관능기들의 형성 가능성은 Fig. 6에 도시한 ATR-FTIR 결과에서 확인할 수 있다. 4,000-500 cm-1 범위에서 HDPE와 H2-HDPE에 대하여 측정한 FTIR 결과는 크게 다음 4 가지 서로 다른 영역의 신호들을 통하여 특정할 수 있다. 첫째, 2,915 cm-1와 2,847 cm-1 신호들은 메틸렌(-CH2-) 그룹의 비대칭 및 대칭 stretching 진동을 의미한다. 둘째, 1,460 cm-1과 1,470 cm-1은 메틸렌 그룹의 bending 변형을 의미한다. 셋째, 결정질 영역에 존재하는 CH2의 wagging 진동은 1,367 cm-1으로 나타난다. 마지막으로 700-800 cm-1는 메틸렌 그룹의 rocking 진동이다20,21). H2-HDPE의 경우에도 앞서 언급된 4가지 영역의 infrared 신호가 모두 관측된다. 더불어 수소 결합 그물망을 이루고 있는 -OH 그룹에 의한 3,393 cm-1, -CHO의 약 1,738 cm-1, 1,648 cm-1의 카보닐 신호들, 마지막으로 CCH 굽힘 진동에 의한 1,257 cm-1 및 1,158 cm-1 신호들이 새롭게 나타난다22-24). 또한 C-O에 의한 1,092 cm-1, 1,048 cm-1 위치에서의 신호들과 고분자 말단에 형성되는 -CH3에 의한 1,367 cm-1, 1,036 cm-1 그리고 804 cm-1 굽힌 진동 신호가 HDPE보다 강화되었다20,24-26). 이로부터 수소 압력 처리가 HDPE 내에 수소 결합 그물망으로 연결된 -OH 그룹을 형성할 뿐만 아니라, 수소 압력처리에 의하여 고분자 사슬의 끊김이 발생함으로 인하여 -CHO와 C=O 관능기들을 유발하는 산화성 열화 그리고 사슬 간 가교에 의한 CCH 신호들이 출현함을 알 수 있다24,27).

잘 알려져 있듯이 1,472 cm-1과 1,462 cm-1에서의 FTIR 신호들은 결정성에 민감한 흡수 신호들이다. 따라서 Fig. 7에서와 같이 2개의 Lorentz 함수를 사용하여 1,472 cm-1과 1,462 cm-1에 대응하는 신호의 위치 및 면적을 얻은 후, 이를 바탕으로 수소 압력 처리에 따른 결정화도 변화를 식 (8)을 바탕으로 계산하였다. 이렇게 얻은 결정화도 또한 수소 압력 처리 전 69%에서 수소 처리 후 63%로 감소함을 확인하였는데, 이는 XRD와 DSC로 얻은 결과와 잘 일치하는 것을 알 수 있다.

4. 결 론

HDPE를 90 MPa의 수소 압력에서 90분 동안 노출시킨 후 약 30초 동안 급격히 방출하였을 때 결정화도는 감소하였지만, 결정을 구성하는 라멜라의 평균 두께와 결정질 영역의 용융 온도는 오히려 증가하는 경향을 보였다. ATR-FTIR 분석을 통해 90 MPa의 수소 처리 후 급격한 방전으로 인하여 HDPE 시료 내에 -OH 그룹 사이의 수소 결합이 강화되고, 아울러 급격한 수소 방출에 동반되는 부피 팽창으로 인한 부분적 사슬 절단이 발생함을 알 수 있었다. 이렇게 절단된 사슬은 사슬 간 가교, -C=O, -C-O, -CHO 등과 같은 산화성 열화로 마감되거나, 사슬 끝에 -CH3의 형성으로 마감되는 것을 확인할 수 있었다. 열분해 온도 또한 약 3℃ 정도 증가하였는데, 이는 사슬 간 가교 효과가 영향을 미친 것으로 판단된다.

Acknowledgments

This study was supported by research fund from Chosun University, 2022.

References

-

H. Barthelemy, M. Weber, and F. Barbier, “Hydrogen storage: recent improvements and industrial perspectives”, International Journal of Hydrogen Energy, Vol. 42, No. 11, 2017, pp. 7254-7262.

[https://doi.org/10.1016/j.ijhydene.2016.03.178]

-

R. Moradi and K. M. Groth, “Hydrogen storage and delivery: review of the state of the art technologies and risk and reliability analysis”, International Journal of Hydrogen Energy, Vol. 44, No. 23, 2019, pp. 12254-12269.

[https://doi.org/10.1016/j.ijhydene.2019.03.041]

-

J. P. B. Ramirez, D. Halm, J. C. Grandidier, S. Villalonga, and F. Nony, “700 bar type IV high pressure hydrogen storage vessel burst – simulation and experimental validation”, International Journal of Hydrogen Energy, Vol. 40, No. 38, 2015, pp. 13183-13192.

[https://doi.org/10.1016/j.ijhydene.2015.05.126]

-

T. A. Yersak, D. R. Baker, Y. Yanagisawa, S. Slavik, R. Immel, A. Mack-Gardner, M. Herrmann, and M. Cai, “Predictive model for depressurization-induced blistering of type IV tank liners for hydrogen storage”, International Journal of Hydrogen Energy, Vol. 42, No. 48, 2017, pp. 28910-28917.

[https://doi.org/10.1016/j.ijhydene.2017.10.024]

-

H. Ono, H. Fujiwara, K. Onoue, and S. Nishimura, “Influence of repetitions of the high-pressure hydrogen gas exposure on the internal damage quantity of high-density polyethylene evaluated by transmitted light digital image”, International Journal of Hydrogen Energy, Vol. 44, No. 41, 2019, pp. 23303-23319.

[https://doi.org/10.1016/j.ijhydene.2019.07.035]

-

S. S. Kulkarni, K. S. Choi, W. Kuang, N. Menon, B. Mills, A. Soulami, and K. Simmons, “Damage evolution in polymer due to exposure to high-pressure hydrogen gas”, International Journal of Hydrogen Energy, Vol. 46, No. 36, 2021, pp. 19001-19022.

[https://doi.org/10.1016/j.ijhydene.2021.03.035]

-

J. K. Jung, I. G. Kim, K. T. Kim, K. S. Ryu, and K. S. Chung, “Evaluation techniques of hydrogen permeation in sealing rubber materials”, Polymer Testing, Vol. 93, 2021, pp. 107016.

[https://doi.org/10.1016/j.polymertesting.2020.107016]

-

A. Monshi, M. R. Foroughi, and M. R. Monshi, “Modified Scherrer equation to estimate more accurately nano-crystallite size using XRD”, World Journal of Nano Science and Engineering, Vol. 2, No. 3, 2012, pp. 154-160.

[https://doi.org/10.4236/wjnse.2012.23020]

-

A. M. Hindeleh and D. J. Johnson, “The resolution of multipeak data in fibre science”, Journal of Physics D: Applied Physics, Vol. 4, No. 2, 1971, pp. 259.

[https://doi.org/10.1088/0022-3727/4/2/311]

- S. Aggarwal, M. Sajwan, and R. B. Singh, “Crystallinity of HDPE pipes by DSC, XRD and FTIR spectroscopy - A forensic comparison”, Indian Journal of Criminology and Criminalistics, Vol. 29, 2008, pp. 141-148. Retrieved from https://www.researchgate.net/profile/Ran-Singh/publication/320701427_Crystallinity_of_HDPE_Pipes_by_DSC_XRD_and_FTIR_Spectroscopy_-_A_Forensic_Comparison/links/5a019d620f7e9bfd745baccf/Crystallinity-of-HDPE-Pipes-by-DSC-XRD-and-FTIR-Spectroscopy-A-Forensic-Comparison.pdf, .

-

B. Wunderlich and G. Czornyj, “A study of equilibrium melting of polyethylene”, Macromolecules, Vol. 10, No. 5, 1977, pp. 906-913.

[https://doi.org/10.1021/ma60059a006]

-

G. Zerbi, G. Gallino, N. D. Fanti, and L. Baini, “Structural depth profiling in polyethylene films by multiple internal reflection infra-red spectroscopy”, Polymer, Vol. 30, No. 12, 1989, pp. 2324-2327.

[https://doi.org/10.1016/0032-3861(89)90269-3]

-

L. Fontana, D. Q. Vinh, M. Santoro, S. Scandolo, F. A. Gorelli, R. Bini, and M. Hanfland, “High-pressure crystalline polyethylene studied by x-ray diffraction and ab initio simulations”, Physical Review B, Vol. 75, No. 17, 2007, pp. 174112.

[https://doi.org/10.1103/PhysRevB.75.174112]

-

D. M. Dattelbaum, E. D. Emmons, A. M. Covington, L. L. Stevens, N. Velisavljevic, and B. Branch, “High-pressure X-ray diffraction and vibrational spectroscopy of polyethylene: evidence for a structural phase transition”, Vibrational Spectroscopy, Vol. 111, 2020, pp. 103173.

[https://doi.org/10.1016/j.vibspec.2020.103173]

-

Y. Zheng, Y. Tan, C. Zhou, G. Chen, J. Li, Y. Liu, B. Liao, and G. Zhang, “A review on effect of hydrogen on rubber seals used in the high-pressure hydrogen infrastructure”, International Journal of Hydrogen Energy, Vol. 45, No. 43, 2020, pp. 23721-23738.

[https://doi.org/10.1016/j.ijhydene.2020.06.069]

-

M. Fazal, S. Castagnet, A. Nait-Ali, and S. Nishimura, “Local kinetics of cavitation in hydrogen-exposed EPDM using in-situ X-ray tomography: focus on free surface effect and cavity interaction”, Polymer Testing, Vol. 91, 2020, pp. 106723.

[https://doi.org/10.1016/j.polymertesting.2020.106723]

-

J. Yamabe and S. Nishimura, “Nanoscale fracture analysis by atomic force microscopy of EPDM rubber due to high-pressure hydrogen decompression”, Journal of Materials Science, Vol. 46, No. 7, 2011, pp. 2300-2307.

[https://doi.org/10.1007/s10853-010-5073-4]

-

H. Ono, A. Nait-Ali, O. K. Diallo, G. Benoit, and S. Castagnet, “Influence of pressure cycling on damage evolution in an unfilled EPDM exposed to high-pressure hydrogen”, International Journal of Fracture, Vol. 210, No. 1-2, 2018, pp. 137-152.

[https://doi.org/10.1007/s10704-018-0266-y]

-

X. P. Morelle, G. E. Sanoja, S. Castagnet, and C. Creton, “3D fluorescent mapping of invisible molecular damage after cavitation in hydrogen exposed elastomers”, Soft Matter, Vol. 17, No. 16, 2021, pp. 4266-4274.

[https://doi.org/10.1039/D1SM00325A]

-

J. V. Gulmine, P. R. Janissek, H. M. Heise, and L. Akcelrud, “Polyethylene characterization by FTIR”, Polymer Testing, Vol. 21, No. 5, 2002, pp. 557-563.

[https://doi.org/10.1016/S0142-9418(01)00124-6]

-

D. J. da Silva and H. Wiebeck, “ATR-FTIR spectroscopy combined with chemometric methods for the classification of polyethylene residues containing different contaminants”, Journal of Polymers and the Environment, Vol. 30, No. 7, 2022, pp. 3031-3044.

[https://doi.org/10.1007/s10924-022-02396-3]

-

Ö. M. Doğan and İ. Kayacan, “Pyrolysis of low and high density polyethylene. part ii: analysis of liquid products using FTIR and NMR spectroscopy”, Energy Sources, Part A: Recovery, Utilization, and Environmental Effects, Vol. 30, No. 5, 2008, pp. 392-400.

[https://doi.org/10.1080/15567030701457152]

- I. Mouallif, A. Latrach, M. Chergui, A. Benali, and N. Barbe, “FTIR study of HDPE structural changes, moisture absorption and mechanical properties variation when exposed to sulphuric acid aging in various temperatures”, 20ème Congrès Français de Mécanique, 2011, pp. 1-7. Retrieved from https://hal.science/hal-03420950/document, .

- J. Charles and G. R. Ramkumaar, “Qualitative analysis of high density polyethylene using FTIR spectroscopy”, Asian Journal of Chemistry, Vol. 21, No. 6, 2009, pp. 4477-4484. Retrieved from https://asianjournalofchemistry.co.in/User/ViewFreeArticle.aspx?ArticleID=21_6_52, .

-

A. Alsabbagh, R. A. Saleem, R. Almasri, S. Aljarrah, and S. Awad, “Effects of gamma irradiation on 3D-printed polylactic acid (PLA) and high-density polyethylene (HDPE)”, Polymer Bulletin, Vol. 78, No. 9, 2021, pp. 4931-4945.

[https://doi.org/10.1007/s00289-020-03349-3]

-

M. Fonouni, R. Yegani, S. Anarjani, and A. Tavakoli, “Anti-fouling behaviors of surface functionalized high density polyethylene membrane in microfiltration of bovine serum albumin protein”, Polyolefins Journal, Vol. 4, No. 1, 2017, pp. 13-26.

[https://doi.org/10.22063/POJ.2016.1343]

-

S. K. Mallapragada and B. Narasimhan, “Infrared spectroscopy in analysis of polymer crystallinity”, Encyclopedia of Analytical Chemistry: Applications, Theory, and Instrumentation, 2006.

[https://doi.org/10.1002/9780470027318.a2012]