전기화학적 수소 압축기의 열역학적 성능에 관한 연구

2023 The Korean Hydrogen and New Energy Society. All rights reserved.

Abstract

The thermodynamic performance of the electrochemical hydrogen compressor was analyzed to perform a comparative analysis with the performance of the mechanical compressor. The performance was analyzed through the applied current and the measured voltage value. The test results showed that the efficiency of the electrochemical hydrogen compressor was high in the low current density range. In addition, it was confirmed that the amount of increasing compress work of the electrochemical hydrogen compressor is smaller than that of the mechanical compressor. Therefore, it is expected to have higher efficiency than mechanical compression when compressed with a sufficiently high-pressure range.

Keywords:

Hydrogen compression, Electrochemical hydrogen compressor, Compression efficiency, Thermodynamic performance키워드:

수소 압축, 전기화학적 수소 압축기, 압축 효율, 열역학적 성능1. 서 론

인류는 새로운 에너지의 개발과 함께 발전해 왔다. 특히 화석연료인 석탄을 활용한 증기기관의 등장은 인류 역사의 획기적인 도약을 이끌었고 20세기에 석유와 내연기관의 개발로 인류는 역사상 가장 풍요로운 삶을 누리고 있다. 하지만 이러한 화석연료의 사용은 허용 수준 이상으로 대기를 오염시키고 지구 온난화와 기후 변화를 야기했다. 이에 따라 환경적 영향을 최소화할 새로운 에너지 기술에 대한 개발이 촉진되고 환경 친화적이고 지속가능한 수소에너지에 대한 관심이 높아지고 있다.

수소의 질량 에너지 밀도는 120 MJ/kg으로 비핵연료 중 가장 높은 질량 에너지 밀도를 가지고 있지만, 표준 온도와 압력에서 0.01079 MJ/L의 낮은 체적 에너지 밀도를 가진다1). 이러한 특성 때문에 수소를 효율적으로 운송 및 활용하기 위해서는 고압으로의 압축 과정이 요구된다.

수소를 압축하는 방식 중 기계식 압축이 수소를 압축하기 위한 가장 보편적인 방식이지만 기체 상태의 수소를 압축하기 위해 상당한 에너지를 필요로 한다2). 비기계식 압축기는 기계식 압축기에 비해 움직이는 부품이 적고, 작동 소음이 적으며, 구조적으로 단순하다. 특히 전기화학적 수소 압축기(electrochemical hydrogen compressor, EHC)는 많은 장점을 가지고 있다. 첫째, 수소의 압축과 동시에 불순물이 혼합된 수소를 정제할 수 있다. 둘째, 움직이는 부품이 없거나 적기 때문에 구동 부품의 윤활유에 의한 오염이 없고 시스템 유지관리 비용이 적다. 셋째, 구동 부품에 의한 소음 및 진동 발생이 적다. 넷째, 소형 장치이기 때문에 확장성이 크다3).

전기화학적 수소 압축기의 셀은 고분자 전해질 연료전지와 유사하며 막전극 접합체(membrane electrode assembly, MEA), 가스 확산층(gas diffusion layer, GDL), 분리판, 가스 유로, 앤드플레이트로 구성되어 있다. 외부 전압이 인가되면 산화극(anode)에 공급된 수소가 산화되며 양성자와 전하로 분리된다. 양성자는 고분자 전해질막(polymer electrolyte membrane, PEM)을 통해 환원극(cathode)으로 이동하고, 전자는 외부 회로를 통과해 환원극에서 양성자와 재결합하여 고압의 수소를 생성한다.

전기화학적 수소 압축기는 양극으로 높은 차압이 인가되기 때문에 구조적으로 연료전지나 수전해 셀과 다른 차이를 가져야 한다. 전기화학적 수소 압축기는 서로 다른 압력을 가지는 저압부와 고압부를 가지고 있다. 고압부에서 저압부로 막을 밀어내기 때문에 막이 저압부 방향으로 많은 힘을 받게 된다. 따라서 일반적인 연료전지나 수전해 셀에서 사용하는 분리판 형태인 립(rib)과 채널(channel) 구조에서 압력이 걸리게 되면 GDL과 막에 물리적으로 손상을 가할 수 있다. 따라서 가압 시 GDL과 막이 손상되지 않도록 분리판을 설계하는 것이 중요하다. 또한, 고압부에서 저압부로 막을 밀어냄에 따라 고압부측 분리판과 막 사이에서 접촉 저항이 증가할 수 있기 때문에 막과 고압부측 분리판이 고압 조건에서도 집전이 잘 되도록 고려하여야 한다. 고압으로 작동하기 때문에 밀봉 구조도 다른 특성을 가진다. 기존 연료전지나 수전해 셀에서 사용 중인 시트형(sheet) 가스켓은 고압에 적합하지 않기 때문에 고압에서 밀봉이 가능한 구조를 채택하여야 한다.

전기화학적 수소 압축기에 대한 연구 논문은 전기 화학적 셀을 이용하여 수소를 압축하거나 혼합물로부터 수소를 분리하는 기술에 대해 다루고 있으며, 최근 그 수가 증가하는 추세이다4,5).

Nordio 등3)은 수소의 농도, 혼합물의 종류, 총 유량 및 온도를 변화시켜 수소 압축기의 성능을 테스트했으며, 가스 혼합물에서 수소를 분리하는 데 사용되는 (pressure swing adsorption) PSA 장치에 비해 더 높은 에너지 효율을 가진다고 보고했다. Rohland 등6)은 PEM 기반 전기화학적 수소 압축기를 설계하여 성능을 시험하고 전압강하와 전극분극 그리고 역확산에 의한 성능 저하를 분석하였으며 전압과 전류밀도 사이의 선형적인 거동을 확인하였다. Suermann 등7)은 상대습도 80%, 셀 온도 60℃ 조건에서 순수 수소를 압축했을 때와 수소가 포함된 혼합가스를 압축했을 때의 EHC 성능에 대한 연구를 수행하였으며 가스 투과에 의한 손실이 수소 압축기의 효율에 미치는 영향을 보고했다.

전기화학적 수소 압축기는 다양하게 사용될 수 있음이 보고되었다. 단지 수소를 압축하여 고압 수소로 저장하거나 차량에 공급하는 용도 외에도 고효율로 압축을 할 수 있다는 장점으로 인하여 기존에 압축기가 사용되는 산업에서도 활용하려고 한다.

Tao 등8)은 전기화학 셀을 이용하여 수소와 이산화탄소가 압축됨을 확인하고, 고효율로 압축된다는 점에 착안하여 이를 히트펌프에 활용하는 연구를 수행하였다. 전기화학적 압축 셀의 등엔트로피 효율을 85%로 도출하고, 이를 활용하여 히트펌프의 (coefficient of performance) COP를 계산하였다. 전기화학적 압축 셀의 운전점인 전류밀도의 영향은 분석하지 않아 운전 조건에 따른 효율을 구체적으로 분석하지는 않았다.

전기화학 임피던스 측정법은 전기화학적 셀에 교류 전류를 인가하여 전기화학 반응, 옴 저항, 물질 전달 특성을 분석하는 방법으로 연료전지, 수전해 등 다양한 분야에서 사용되고 있다. 교류 전류를 인가하여 전압과 전류의 임피던스를 분석함으로써 성능에 영향을 미치는 손실을 분석할 수 있다9).

본 연구에서는 PEM을 기반으로 한 전기화학적 수소 압축기의 압력비에 따른 열역학적 효율을 평가해 기계식 압축기와 성능을 비교하였으며, 전기화학적 수소 압축기의 효용성에 대해 제시하고자 한다.

2. 수소 압축기 열역학적 분석

2.1 기계식 압축기 열역학적 에너지

기계식 압축기의 압축 과정은 단열압축 과정으로 등엔트로피 과정으로 표시할 수 있으며, 이 때 압축기의 소요 에너지는 식 (1)과 같이 나타낼 수 있다.

여기서 R은 수소의 이상기체상수(4.1243 kJ/kg·K), k는 수소의 비열비(1.409)를 나타낸다. 압축기의 효율 η는 압축기를 구동하는 데 필요한 실제 소요 동력에 대한 이론적 소요 동력의 비로서 0과 1 사이의 값을 가지며, η가 1인 경우 이상적인 압축 과정임을 나타낸다.

2.2 전기화학적 압축기 열역학적 에너지

전기화학적 압축기의 이상적인 과정은 등온이며, 성능은 수소의 압축비에 따른 셀의 전압에 의해 결정된다. 이상적인 전기화학적 수소 압축기의 전압은 식 (2)의 Nernst 식에 따라 결정되며, 소요 에너지는 Nernst 전압(ENernst)과 전기화학적 과정에서 반응에 참여한 전하량 Q의 곱으로 식 (3)과 같이 나타낼 수 있다.

| (1) |

| (2) |

| (3) |

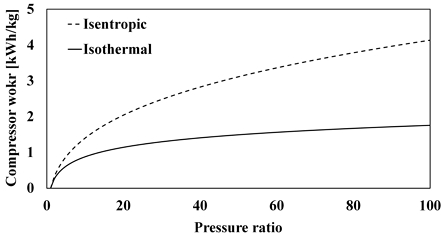

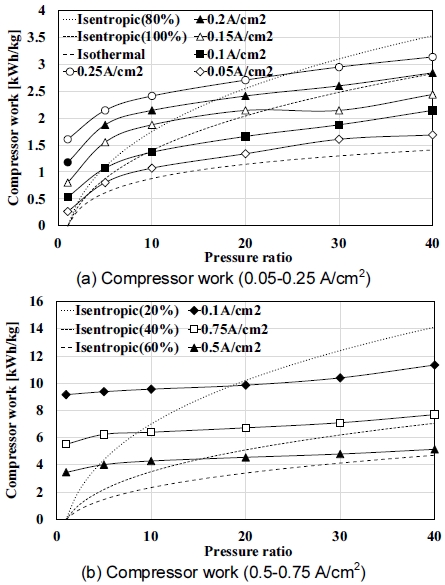

이론적인 등엔트로피 압축과 등온 압축에서 요구되는 압축일을 Fig. 1에 나타내었고, 등온 압축 시 요구되는 일이 이론적으로 더 적음을 알 수 있다.

그러나 실제 전기화학적 수소 압축기에서는 다양한 손실이 발생하여 압축 시 요구되는 전압이 증가한다. 전기화학적 수소 압축기에서 발생하는 손실은 크게 활성화 손실(ηact), 저항 손실(ηohm), 농도 손실(ηtransfer)이며 이러한 손실을 고려한 전압은 식 (4)에 따라 계산할 수 있다.

| (4) |

이러한 손실 때문에 실제 전기화학적 수소 압축기의 소요 에너지는 손실을 고려한 식으로 계산이 필요하다. 실제 압축에 요구되는 일은 실제 셀에서 손실이 고려되어 계측되는 전압과 전류 그리고 단위 시간 동안 압축된 수소의 질량의 식으로 나타낼 수 있다.

| (5) |

식 (5)에서 단위 시간당 압축되는 수소의 양은 전류에 비례하기 때문에 위 계산식에 따르면 단위 수소를 압축하는 데 필요한 일은 오직 전압에 의해서만 결정되고, 전압의 식으로 나타낼 수 있다. 그러나 실제 전기화학적 수소 압축기가 고압으로 올라가게 되면 고압부에서 저압부로 수소가 크로스오버(cross-over)되기 때문에 실제로 압축되는 수소의 양을 전류에 직접 비례하지 않음을 고려하여 식 (5)와 같이 표현하는 것이 더 정확하다. 실제 압축되는 수소를 계측하여야 함이 타당하나, 본 실험에서의 운전 조건과 셀의 반응 면적을 고려하면 크로스오버의 영향이 크지 않기 때문에 전류에 기반하여 단위 시간당 압축되는 수소의 양을 계산하였다.

3. 실험 장치 구성 및 운전 조건

3.1 실험 장치 구성

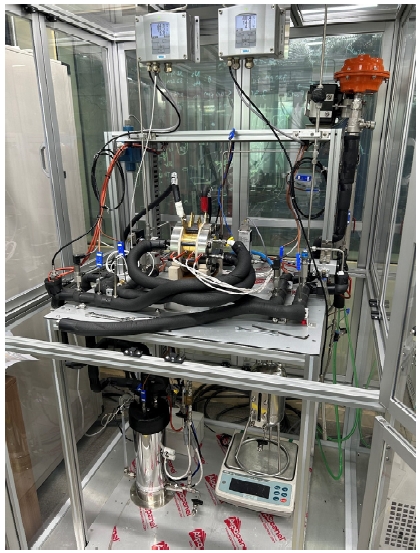

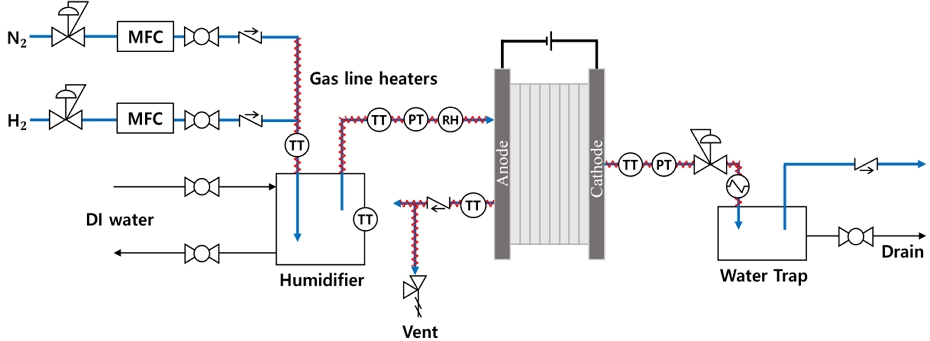

본 연구에 사용된 전기화학적 수소 압축기 장치는 Fig. 2에 보인 바와 같다. Fig. 3은 Fig. 2에 나타낸 실험 장치의 개략도이다. 압축 장치는 전기화학반응과 압축이 일어나는 셀, 가스 공급계통, 가습기 및 각 부의 측정 장치로 구성되어 있다. 작동 기체는 수소와 질소이며, 공급된 가스의 유량은 Brooks사(Manchester, UK)의 5850E 질량 유량 제어기(mass flow controller)에 의해 제어된다. 가스의 압력은 압력 센서를 사용하여 각각 산화극의 입구와 환원극의 출구에서 계측했으며, 환원극의 압력은 DOOSAN VALTEC사(Incheon, Korea)의 MK708 모델을 이용하여 제어하였다. 공급된 가스의 온도는 라인히터를 통해 60℃로 일정하게 유지되며, 온도 센서를 설치하여 계측하였다. 막의 가습과 가스의 포화 상태 유지를 위해 공급 가스는 60℃로 유지되는 가습기를 통과하며, 상대습도는 산화극의 입구에서 계측된다. 압력 조절 장치를 통과한 가스는 열교환기에서 냉각되고, 이 과정에 발생한 응축수는 워터트랩에서 제거된다. ODA사(Incheon, Korea)의 EX20-240 모델을 사용하여 전기화학적 압축 셀에 전기를 인가하였으며, MEA는 Solvay사(Bruxelles, Belgium)의 AquivionⓇ막을 사용하였다. 또한 Gamry Reference 3000과 Gamry 30k Booster을 이용하여 임피던스를 측정하였다.

3.2 실험 조건

본 연구에서는 셀 조립에 Table 1에 나타낸 조건들을 사용하였으며, 성능 평가 전 충분한 초기 활성화 운전을 수행했다. 압축 장치의 성능 확인을 위해 환원극의 압력을 일정하게 유지한 상태에서 정전류 시험법(galvanostatic)을 사용하여 전압을 계측하였다. 압력 조건은 환원극의 압력을 절대압력 1, 5, 10, 20, 30, 40 bar로 설정하였으며, 설정 압력에 도달한 후 각각 0.05, 0.1, 0.15, 0.2, 0.25, 0.5, 0.76, 1 A/cm2의 전류를 인가하였다. 그 외 실험 조건과 MEA의 사양은 Table 2와 3에 나타내었다. 임피던스는 100 kHz에서 0.1 Hz까지 계측하였으며, 진폭은 직류 인가 전류의 10%가 되도록 설정하였다.

4. 결과 및 분석

4.1 전기화학적 수소 압축기 성능 분석

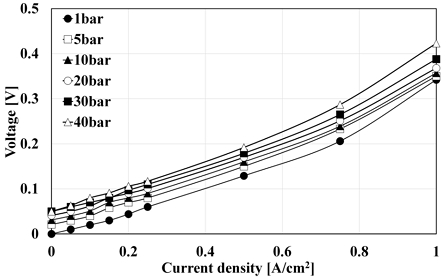

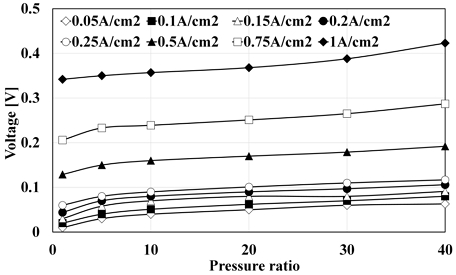

본 실험에서는 전기화학적 수소 압축기의 성능을 이상적인 상태의 압축 과정과 비교하기 위해 압축 전 단계인 산화극의 압력을 제어하지 않은 상태에서 산화극과 환원극의 압력 차이(△P)를 압력비로 고려하였다. 본 연구에서는 1 bar의 저압부를 기준으로 실험을 수행하였기 때문에 이를 반영하여 1 bar 대비 압력비의 의미로 사용하였으나, 전기화학적 수소 압축기는 압축비가 아닌 차압에 의해서 작동하기 때문에 주의가 필요하다. Fig. 4와 5는 인가한 전류량과 압축된 수소의 압력에 따른 전기화학적 수소 압축기의 성능을 평가한 결과이다. 동일한 압력 조건에서 인가 전류의 증가에 따라 소요 전압이 증가하며, 전류 밀도에 따라 0.32-0.36 V 정도 증가함을 알 수 있다. 또한, 1 bar에서 40 bar로 압력이 증가함에 따라 요구되는 전압이 0.05-0.08 V로 증가하였다. 이는 전류 밀도의 증가로 인한 손실 증가와 환원극의 압력이 상승함에 따라 열역학적으로 요구되는 압축일의 증가에 따른 것이다.

4.2 열역학적 효율 분석

전기화학적 수소 압축기는 전류량과 압력비에 따라 성능이 변화하며, 전류량이 성능에 미치는 영향이 더 큰 것을 앞 실험을 통해서 확인하였다. Fig. 6은 인가한 전류별 가압에 따른 전기화학적 수소 압축기의 압축 소요 에너지와 기계식 압축기의 등엔트로피 에너지를 비교한 결과를 보여준다. 점선은 효율 및 압축 과정에 따른 열역학적인 소요 에너지를 나타내며 실선은 실험을 통한 전기화학적 압축기의 압력과 전류밀도에 따른 소요 에너지를 나타낸다. Fig. 6(a)에서 볼 수 있듯이, 0.05-0.25 A/cm2의 정전류 조건에서 전기화학적 수소 압축기는 이상적인 등엔트로피 과정과 비슷하거나 더 낮은 에너지를 소모하며, 높은 에너지 효율을 보여준다. 특히 0.05 A/cm2의 저전류에서 이상적인 등온 과정의 약 122% 수준의 효율을 가지는 에너지만을 요구했다. 반면, Fig. 6(b)에 나타난 바와 같이 0.5-0.75 A/cm2의 전류밀도 조건에서 전기화학적 수소 압축기의 소요 에너지는 등엔트로피 효율 60-20% 사이의 에너지 수준과 비슷한 낮은 효율을 보여준다. 다만 전기화학적 압축기에서 압력이 증가함에 따라 요구되는 에너지의 증가량은 1-5 bar 구간 사이에 큰 상승을 보이고 이후 등엔트로피 과정에 비해 증가폭이 크지 않음을 확인할 수 있는데, 이는 압력비 40 이상의 고압 압축에서 소요 에너지의 증가가 크지 않을 수 있음을 시사한다.

작동 차압을 증가시키면 동일한 등엔트로피 효율을 가지는 전류밀도도 증가하게 된다. 이러한 특성을 활용하면 상용화를 위한 전략을 고려할 수 있다. 상용화를 위해서는 스케일 업과 고효율 운전이 요구되나, 스케일 업을 위하여 전류밀도를 높이면 작동 전압이 높아져 효율이 낮아지게 된다. Fig. 6(a)의 10 bar의 압축비를 가지고 0.1 A/cm2 전류밀도로 운전한다면, 등엔트로피 효율 100%의 지점에서 운전하는 것과 동일한 효율로 운전이 가능하다. 그러나 40 bar의 압축비를 가지고 운전하게 된다면, 0.2 A/cm2로 운전을 하여도 등엔트로피 효율 100%와 동일한 지점에서 작동할 수 있다. 높은 전류밀도는 더 많은 수소를 압축하였음을 뜻하기 때문에 전류밀도를 증가시켜 스케일 업을 하는 전략은 필수적이다. 특히, 이를 위해서는 막에서 최대로 견딜 수 있는 차압 조건에서 운전하여 효율을 극대화하는 전략을 활용할 수 있다.

4.3 전기화학적 임피던스 분석

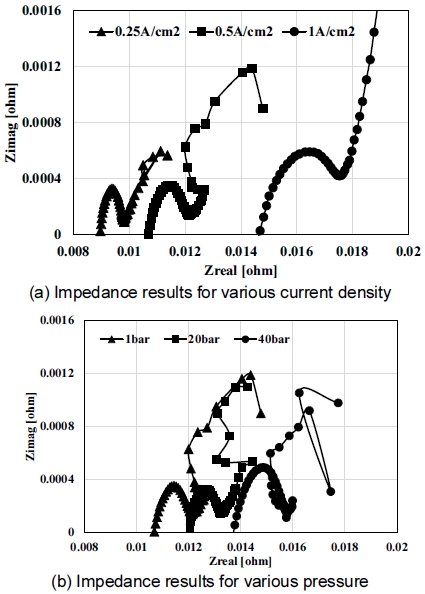

전기화학적 손실을 분석하기 위하여 임피던스 분석을 수행하였으며, 결과를 Fig. 7에 나타내었다. 환원극의 압력을 1 bar로 유지하면서, 0.25, 0.5, 1 A/cm2를 인가하면서 임피던스를 측정하였고, Fig. 7(a)에 나타난 바와 같이 전류밀도가 증가함에 따라 저항 손실과 전기화학 반응에 의한 활성화 손실이 다소 증가하는 것을 관찰하였다. 전류밀도의 증가는 산화극에서 환원극으로 움직이는 전기삼투(electro-osmotic drag) 현상에 의한 물 거동을 야기하고 이는 산화극에서의 막의 수화도를 낮춰 저항 손실을 증가시킨다10). 또한, 반원의 크기를 보면 전기화학적 반응에 의한 손실(charge transfer resistance)도 전류밀도가 증가함에 따라 같이 증가하는 경향을 보인다.

Impedance diagrams (a) with different current density under 1 bar condition and (b) with different pressure under 10 A condition

Fig. 7(b)에서 볼 수 있듯이 압력 증가의 영향도 전류밀도 증가의 영향과 비슷하게 나타나는데, 환원극 압력이 증가함에 따라 저항 손실과 전기화학 반응에 의한 손실이 증가한다. 일부 문헌에서는 환원극에서의 압력이 막의 저항에 큰 영향을 주지 않는다고 하였지만11), 실험 결과 저항 손실이 증가하였다. 이는 환원극에서 압력이 증가함에 따라 막이 산화극 쪽으로 밀리면서 환원극의 막-촉매층-분리판 표면에서 접촉 저항이 발생하기 때문인 것으로 추정된다.

5. 결 론

본 연구에서는 압축기의 압축 상태에 따른 전류와 전압의 측정을 통해 압축기의 성능과 압축 시 요구되는 열역학적 에너지를 분석하였다. 1, 5, 10, 20, 30, 40 bar의 압축 상태를 고려했으며, 0.05, 0.1, 0.15, 0.2, 0.25, 0.5, 0.76, 1 A/cm2의 8종류의 전류 조건을 고려하였다. 기본적인 전기화학적 수소 압축기의 열역학적 분석을 통하여 일반적인 거동 특성과 더불어 전기화학적 수소 압축기의 기술 상용화를 위한 여러 고찰을 얻을 수 있었다. 연구의 결론은 다음과 같다.

1) 전류밀도가 증가함에 따라 요구되는 전압의 값이 증가하였으며, 고압부의 압력이 높아짐에 따라 전압이 증가함을 확인하였다.

2) 전류밀도와 압력의 증가로 인해 압축에 소요되는 에너지 또한 증가하였다. 0.05-0.25 A/cm2의 정전류 조건에서 기계식 압축기의 이상적인 압축과정과 비슷한 수준의 효율을 보였으나, 0.5-1 A/cm2의 전류밀도 조건에서는 압축 효율이 낮아지는 결과를 보였다.

3) 일정한 전류밀도 하에서 압력비에 따른 소요 에너지 증가 추세를 고려한다면 전기화학적 수소 압축기는 40 이상의 압력비에서 기계식 압축기에 비해 높은 효율의 압축 결과를 보일 것으로 예상할 수 있다. 작동 차압을 증가시키면 동일한 등엔트로피 효율을 가지는 전류밀도도 증가하기 때문에 작동 차압을 최대로 증가시키는 전략을 이용하여 상용화를 위한 스케일 업 전략으로 활용할 수 있을 것으로 생각된다.

4) 스케일 업과 효율을 고려한 상용화를 위하여 전기화학적 수소 압축기 최적화가 필요하며, 본 연구를 토대로 최적화 전략을 도출할 수 있다. 특히 막의 특성을 고려한 스케일 업 전략을 도출할 수 있을 것이라 예상된다. 얇은 막을 이용한 셀을 다단 압축구조로 사용함으로써 크로스오버되는 양을 줄임과 동시에 저항 손실을 낮춰 성능(효율)을 극대화하는 전략을 취할 수 있다. 또한 두꺼운 막을 사용하여 막에서 압축 가능한 최대 압축 차압으로 작동함으로써 작동 전류밀도를 극대화하고 열역학적 효율의 이점을 취하는 전략을 고려할 수 있다.

Acknowledgments

본 연구는 산업통상자원부(MOTIE)와 한국에너지기술평가원(KETEP)의 지원을 받아 수행되었다(No. 2019205010060, No. 20213030040110).

References

-

D. Marciuš, A. Kovač, and M. Firak, “Electrochemical hydrogen compressor: recent progress and challenges”, International Journal of Hydrogen Energy, Vol. 47, No. 57, 2022, pp. 24179-24193.

[https://doi.org/10.1016/j.ijhydene.2022.04.134]

-

G. Sdanghi, G. Maranzana, A. Celzard, and V. Fierro, “Review of the current technologies and performances of hydrogen compression for stationary and automotive applications”, Renewable and Sustainable Energy Reviews, Vol. 102, 2019, pp. 150-170.

[https://doi.org/10.1016/j.rser.2018.11.028]

-

M. Nordio, F. Rizzi, G. Manzolini, M. Mulder, L. Raymakers, M. Van Sint Annaland, and F. Gallucci, “Experimental and modelling study of an electrochemical hydrogen compressor”, Chemical Engineering Journal, Vol. 369, 2019, pp. 432-442.

[https://doi.org/10.1016/j.cej.2019.03.106]

-

S. K. Kim, “A review of electrochemical hydrogen compressor technology”, Journal of Hydrogen and New Energy, Vol. 31, No. 6, 2020, pp. 578-586.

[https://doi.org/10.7316/KHNES.2020.31.6.578]

-

R. Yang and K. Kim, “Study on electro-chemical hydrogen compressor”, Journal of Industrial Science and Technology Institute, Vol. 36, No. 1, 2022, pp. 15-20.

[https://doi.org/10.54726/JISTI.36.1.3]

-

B. Rohland, K. Eberle, R. Ströbel, J. Scholta, and J. Garche, “Electrochemical hydrogen compressor”, Electrochimica Acta, Vol. 43, No. 24, 1998, pp. 3841-3846.

[https://doi.org/10.1016/S0013-4686(98)00144-3]

-

M. Suermann, T. Kiupel, T. J. Schmidt, and F. N. Büchi, “Electrochemical hydrogen compression: efficient pressurization concept derived from an energetic evaluation”, Journal of The Electrochemical Society, Vol. 164, No. 12, 2017, pp. F1187.

[https://doi.org/10.1149/2.1361712jes]

-

Y. Tao, Y. Hwang, R. Reinhard, and C. Wang, “Experimental study on electrochemical compression of ammonia and carbon dioxide for vapor compression refrigeration system”, International Journal of Refrigeration, Vol. 104, 2019, pp. 180-188.

[https://doi.org/10.1016/j.ijrefrig.2019.05.009]

- S. Seo and C. Lee, “Performance analysis of polymer electrolyte membrane fuel cell by AC impedance measurement”, Journal of Hydrogen and New Energy, Vol. 20, No. 54, 2009, pp. 283-290. Retrieved from https://scienceon.kisti.re.kr/srch/selectPORSrchArticle.do?cn=JAKO200931559905261&SITE=CLICK, .

-

J. Zou, Y. Jin, Z. Wen, S. Xing, N. Han, K. Yao, Z. Zhao, M. Chen, J. Fan, H. Li, and H. Wang, “Insights into electrochemical hydrogen compressor operating parameters and membrane electrode assembly degradation mechanisms”, Journal of Power Sources, Vol. 484, 2021, pp. 229249.

[https://doi.org/10.1016/j.jpowsour.2020.229249]

-

Y. M. Hao, H. Nakajima, H. Yoshizumi, A. Inada, K. Sasaki, and K. Ito, “Characterization of an electrochemical hydrogen pump with internal humidifier and dead-end anode channel”, International Journal of Hydrogen Energy, Vol. 41, No. 32, 2016, pp. 13879-13887.

[https://doi.org/10.1016/j.ijhydene.2016.05.160]