DME를 연료로 하는 압축 착화 엔진용 고압연료 펌프의 성능 비교 연구

2023 The Korean Hydrogen and New Energy Society. All rights reserved.

Abstract

In this study, the performance of high-pressure fuel pumps was compared to find a high-pressure pump suitable for dimethyl ether (DME) fuel, and to establish a database of basic data on flow rates. The use of DME in compression ignition engines can reduce pollutant emissions. The cetane value of DME is higher than that of diesel fuel. The physical properties of DME are similar to liquefied gasoline gas (LPG), and when pressurized at a pressure of 6 bar or more, it changes from gas to liquid. Two types of high pressure pumps used in this study were independent injection type pump and a wobble plate type pump. Two high-pressure pumps with different injection types were compared. By measuring and comparing the performance changes of the two high-pressure pumps, a pump suitable for DME was selected and performance improvement measures were proposed. The changed experimental conditions to measure the performance change of the high pressure pump were increased in the units of 100 to 1,000 rpm and 100 rpm, and the experiment was performed at common rail pressures 300 and 400 bar. it was confirmed that the DME inside the fuel supply system remained in a liquid state through temperature sensors, pressure sensors, and pressure gauges. As a result of the experiment, it was confirmed that the flow rate discharged from the high-pressure fuel pump increased as the motor rotational speed increased, and the flow rate of the high-pressure fuel pump

Keywords:

DME, Independent injection type pump, Wobble plate type pump, Flow rate, Volumetric efficiency키워드:

디메틸 에테르, 독립식 분사 펌프, 사판식 펌프, 유량, 체적 효율1. 서 론

대기 환경 규제로 인해 전 세계적으로 유해 배기가스 배출 저감을 위한 노력들이 진행되고 있으며, 기존의 연료를 대체할 수 있는 청정연료를 찾기 위한 연구들이 수행되고 있다1-5). 자동차 동력기관 중 대다수를 차지하는 내연기관 엔진은 화석연료를 기반으로 하기 때문에 주행 시 배출되는 오염물질로 인한 환경 문제가 중요하게 다루어지고 있다. 내연기관엔진 중 디젤엔진의 장점으로는 낮은 작동 비용, 높은 에너지 효율성 및 높은 내구성과 신뢰성이 있으며 트럭, 기차, 선박, 굴착기와 같은 광산 장비뿐만 아니라 비포장 도로(off-road)에서 사용되는 상업용 운송 수단에 광범위하게 사용되고 있으나 환경오염에 상당한 영향을 미치는 배기가스 배출 문제가 발생한다6).

대체연료 중 디메틸 에테르(dimethyl ether, DME)는 C-O-C 결합을 가지며, 산소 함량(34.8%)이 매우 높아서 particulate matter 배출 없이 연소될 수 있는 청정연료이다7-9). DME를 디젤엔진에 사용하면 디젤연료의 문제점인 오염물질 배출을 줄일 수 있다7-10). 또한 DME는 디젤연료의 세탄가(40-50)11)보다 높은 세탄가(55)8)를 갖는다는 장점이 있다.

DME의 물성치는 liquefied petroleum gas (LPG)와 유사하여 상온에서 6 bar 이상의 압력을 가압하거나 상압에서 –25℃의 온도 조건을 유지하게 되면 기체에서 액체 상태로 변하게 되어 보관과 저장이 용이하고, 기존의 LPG 유통 인프라를 이용할 수 있는 연료이다5,7,8,12). 반면에 DME는 디젤연료에 비해 점도가 낮고, 낮은 윤활성으로 인해 마모와 누출 문제를 야기한다9). 또한 DME는 단위 체적당 발열량(heating value)이 낮기 때문에 동일한 유량을 사용했을 시에 엔진의 출력 저하가 발생할 수 있고, 고무류에 대한 부식성이 있기 때문에13) 디젤용 고압 펌프에 사용하게 되면 문제가 발생한다.

Jang 등7)은 기계식 연료 분사 시스템을 갖춘 3.9 L 디젤엔진을 DME엔진으로 전환하기 위한 성능 최적화 연구를 수행하였다. 부피당 낮은 발열량을 가지는 DME의 특성에 따라 고압연료 펌프 내부의 플런저를 퓨얼 리미트가 해제된 것으로 교체하였고, 더 많은 연료가 나올 수 있도록 인젝터 노즐 홀 크기를 약 1.78배 증가시켰다. 연구 결과 인젝터 홀 수 5개, 인젝터 개변압 15-18 MPa, 분사시기 15 crank angle degree, before top dead center로 최적화하였다.

Oh 등14)은 DME 특성을 고려하여 고압연료 펌프와 인젝터를 장착해 시제작된 3 L급 커먼레일 DME엔진을 사용하여 출력 성능, CO2 배출량, 운전 조건에 따른 CO2 배출량을 평가하였다. DME엔진의 전 부하 성능은 베이스 디젤엔진 대비 약 95%의 성능을 나타났다. 배기 성능 실험 결과 exhaust gas recirculation (EGR)이 증가할수록 DME엔진의 CO2 배출량이 증가하는 경향을 보였으며 EGR 30%에서 디젤엔진 대비 85%의 성능을 나타내고 동일한 EGR 비율에서 디젤엔진과 배출가스 수준이 동일하게 나타났다.

Kim 등15)은 DME 연료 분사용으로 개발된 인젝터를 사용하여 인젝터 분사량과 압력 조건에 따른 특성을 조사하였다. 주 분사 시간이 0.75 ms, interval time 2.4-2.7 ms 조건에서 실험을 진행하였고 인젝터 주 분사 시간이 0.75 ms 일 때 인젝터 분사 지연 시간이 0.4 ms로 나타났다.

kim과 Park9)은 최적화를 통해 동일한 연료를 사용하는 다른 연구에 비해 NOx 배출량을 줄이고 비연료 소모율(specific fuel consumption)을 계산하였다. 연구 결과 250-400 g/kWh의 범위가 계산되었으며 이를 통해 DME엔진은 디젤엔진에 비해 성능이 떨어지는 것을 확인하였고 DME 연료의 발열량이 낮아서 디젤 연료와 동일한 작동 조건에서 1.67배에 해당하는 연료 공급이 필요한 것으로 나타났다.

Sin 등16)은 DME엔진에 wobble plate 타입의 고압연료 펌프의 적용 가능성 평가를 위해 유량 제어 방식이 서로 다른 제어 밸브를 고압연료 펌프에 장착하여 duty 값에 따라 유량, 토크, 온도 변화를 연구하였다. 실험 결과 500 rpm에서 최대 80 kg/h로 거의 동일한 유량을 보였으며 기본 장착 밸브인 suction control valve (SCV)가 유량 제어 범위가 넓고 안정적인 특성을 보였다.

이와 같이 DME를 엔진에 적용하기 위하여 DME의 단점을 극복하고자 하는 연구들이 진행되었으나 DME용 고압 펌프 개발, 개선에 관한 폭넓은 연구는 수행되지 않았다. 이에 본 연구에서는 DME용으로 제작된 고압연료 펌프인 independent injection type 펌프와 wobble plate type 펌프를 사용하여 압력, 온도 등의 변화에 따른 성능 변화를 측정하고 비교하여 DME용으로 적합한 펌프를 선정하고, 개선할 수 있는 방안을 제시하고, 고압 펌프의 성능 평가를 위하여 토출되는 유량의 기초 데이터베이스 구축을 목표로 하였다.

2. 실험장치

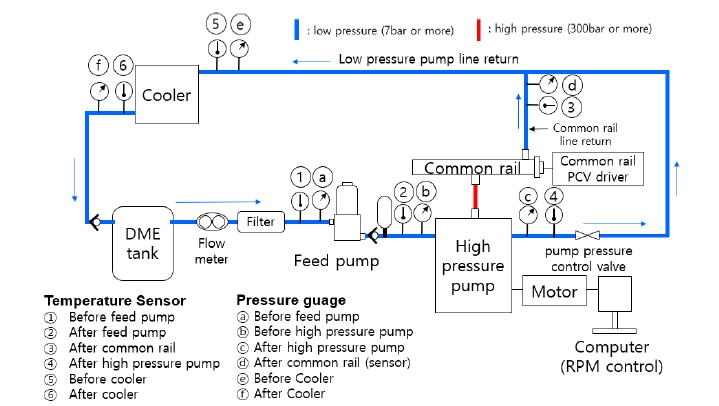

본 연구에서 사용된 연료 공급 시스템의 개략도는 Fig. 1과 같다. 그림에서 숫자와 영어로 표기한 것은 온도 센서와 압력 게이지이며, 명칭은 그림에 표기하였다. 해당 연료 공급 시스템은 인젝터를 설치하지 않고 DME 탱크로 순환하게 하였으며 특히 DME의 고무 재질에 대한 파손 문제13)로 인하여 연료 라인들은 모두 스테인리스 재질의 파이프를 사용하였다.

DME는 LPG 용기에 저장되었으며 용기 내부에서 6 bar 상태로 가압되어 있지만 연료가 공급되는 과정에서 액상과 기상이 혼합될 수 있으므로 피드 펌프(WELD ON 2015-A, Weld-On Adhesives, Inc., Compton, CA, USA)를 사용하여 7-10 bar로 압력을 높여 액상의 DME를 안정적으로 공급하였다.

고압 펌프의 회전수는 컴퓨터와 연결된 모터를 이용하여 조절하였으며 실험이 진행되는 동안 모터 회전수의 증가에 따라 고압 펌프에서 외부로 토출되는 유량이 많아져 고압 펌프 내부에 DME의 공급량이 부족해질 수 있다는 문제를 방지하기 위해 pump pressure control valve를 사용해 고압 펌프 내부에 항상 일정한 압력이 공급되도록 설정하였다. 고압 펌프에서 커먼레일로 공급된 DME의 압력의 확인과 제어는 common rail pressure purge control valve (PCV) driver (ZB-1100, Zenobalti, Daejeon, Korea)를 이용하였다.

고압 펌프에서 토출된 연료가 탱크로 복귀하는 경우에 펌프에서 생기는 열로 인한 DME 온도 상승에 따른 문제를 방지하기 위해 cooler를 설치하여 DME의 온도를 낮추었다. 또한 DME가 순환하는 동안 생성될 수 있는 불순물 제거를 위해 orifice 7.1 mm 성능을 가지는 in-line 필터(SS-6F, Swagelok Company, Solon, OH, USA)를 설치하였다.

고압 펌프에서 토출되는 유량을 측정하기 위해 DME 입구에 유량계를 설치하여 측정하였으며 유량계는 DME의 고무에 대한 부식 문제를 고려해야 하고, 압축성 연료로서 가압되는 압력만큼의 작용 범위를 가져야 한다7). 본 연구에서는 해당 특성을 고려해 주문 제작된 코리올리 유량계(Emerson Electric Co, St. Louis, MO, USA)를 사용하여 실험을 진행하였다.

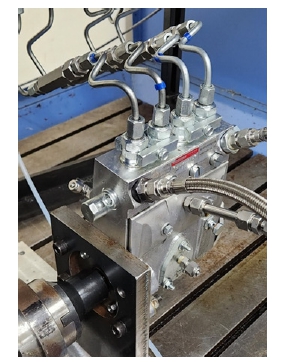

Fig. 2는 두원정공(Anseong, Korea)에서 제작한 DME용 플런저식(independent injection type pump) 고압 펌프이며, Table 1에 사양을 표시하였다. 플런저식 고압 펌프는 적은 유량, 고압에 적당한 펌프17)이다. 해당 고압 펌프에는 4개의 실린더마다 하나의 연료 분사 펌프가 있으며 1회전당 4번의 연료 토출이 이루어진다. 연료 토출이 이루어지는 부위에 커먼레일을 연결하였으며, 피스톤이 하강하는 시기에 연료가 커먼레일에서 고압 펌프로 역류할 가능성이 있으므로 해당 문제를 방지하고자 체크 밸브(CV4NFB15, Swagelok Company, Solon, OH, USA)를 설치하였다.

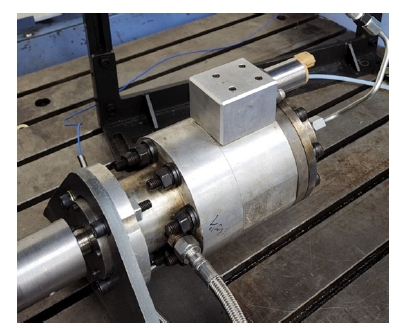

Fig. 3은 한국에너지기술연구원 및 한국자동차부품연구원에서 제작한 사판식 고압 펌프(wobble plate type pump)이며, Table 2에 사양을 표시하였다. 사판식 고압 펌프는 다른 연료 펌프에 비해 유량이 많고 초기 시동성이 우수한 장점4,9)이 있지만 내부 진동 및 소음을 유발한다는 단점이 있다9,13,17). 해당 고압펌프에는 5개의 실린더가 있어 1회전당 5번의 연료 토출이 이루어진다.

3. 실험 방법 및 실험 조건

DME는 점도가 낮고 디젤연료 등과 비교하였을 때 연료 자체의 윤활성이 거의 없기 때문에, 윤활성첨가제를 사용하지 않는 경우 기계적 마찰이 있는 부분에서 문제가 발생한다7). 이를 방지하기 위해 윤활성 첨가제 목적으로 바이오 디젤연료 10%를 첨가하였으며 질량 백분율을 사용하여 혼합하였다. 실험이 진행되는 동안 연료 공급 시스템의 내부 압력은 7 bar 이상으로 유지시켰으며 Fig. 4의 DME 증기압 곡선13)을 통해 DME가 액상을 유지하기 위한 조건을 만족하는지 확인하였다.

고압연료 펌프의 성능 평가를 위해 펌프에서 토출되는 유량을 측정하였다. 동일한 실험 조건마다 실험을 수행하고 5분간 1초 간격으로 측정한 뒤 평균값을 계산해 그래프를 그렸으며, 실험 데이터 오차를 줄이기 위해 총 3번의 반복 실험을 진행하였다.

본 연구의 실험 조건은 Table 3에 표시하였다. 모터의 회전수는 고압 펌프의 유량에 대한 성능을 확인하기 위해 증가시켰으며 커먼레일 압력 증가는 압력 강하에 따른 유량 감소를 확인하기 위해 진행하였다. 실제 디젤엔진 구동 프로세스의 경우 엔진 2회전당 1번의 사이클(흡입 압축, 팽창 배기)을 수행하며 2회전당 1회 분사가 이루어진다. 플런저식 고압 펌프의 경우 모터 1회전당 4번의 분사가 이루어지기 때문에 600 rpm의 실험 조건은 300 rpm으로 고려할 수 있고 2,000 rpm의 실험 조건은 1,000 rpm으로 고려하여 모터 회전수 조건을 선택하였다. 차량 최소 회전 속도인 600 rpm과 일반 주행 속도가 2,000 rpm4,18)이므로 절반의 회전 속도인 1,000 rpm을 실험 조건으로 설정하였다. 커먼레일 압력은 300 bar, 400 bar 조건에서 실험을 진행하였으며 커먼레일 압력은 PCV 드라이버에 필요 압력을 입력한 후 해당 압력을 만족시키는지 확인하였다.

4. 실험 결과

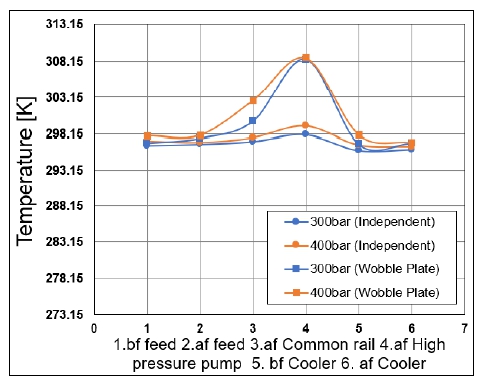

Fig. 4는 Fig. 1의 DME 연료 공급 시스템에서의 각 지점별 온도 분포를 나타낸 그래프이다. 온도와 압력 측정은 실험이 진행되는 동안 연료 공급 시스템 내부에 공급되고 있는 DME가 액상을 유지하기 위한 조건19)을 충족시키는지 확인하기 위해 설치하였다. 실험을 통해 DME가 액상을 유지하기 위한 조건이 성립된 것을 확인하였다. 4번 고압 펌프 이후 다른 온도 지점과 비교하였을 때 온도가 약 10℃ 정도 증가하였는데 이는 커먼레일로 토출되는 유량과 커먼레일 압력 증가에 따른 고압 펌프 내부 압력이 증가하여 온도가 증가하였기 때문으로 추정되며, 가열된 DME가 다른 연료 라인과 합쳐진 뒤 온도가 내려간 것을 확인하였다. 모터가 회전할수록 사판식 펌프 구조 특성으로 인해 wobble plate type 펌프의 내부에서 더 많은 온도 상승이 발생하여 3, 4번 구간에서 independent injection type 펌프에 비해 온도가 높은 것을 확인할 수 있다.

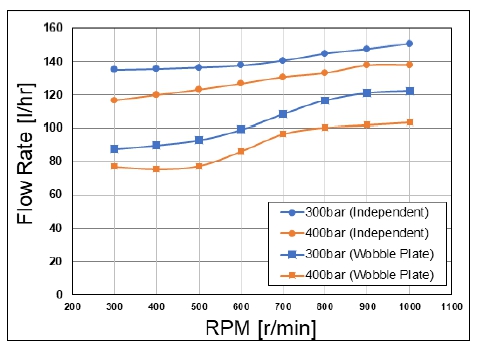

Fig. 5는 실험 결과 모터의 회전수와 커먼레일 압력변화에 따른 independent injection type 펌프와 wobble plate type 펌프의 유량 측정 결과이다.

Independent injection type 펌프의 경우 커먼레일 압력 300 bar, 모터 회전수 300 rpm에서 135.27 L/h의 유량이 측정되었으며, 모터 회전수 1,000 rpm에서 150.79 L/h의 유량이 측정되었고 평균 유량 141.21 L/h가 측정되었다. 커먼레일 압력 400 bar 조건에서는 모터 회전수 300 rpm에서 116.75 L/h의 유량이 측정되었고, 모터 회전수 1,000 rpm에서 138.16 L/h의 유량이 측정되었으며 평균 유량 128.36 L/h가 측정되었다. 동일한 커먼레일 압력 조건에서 모터 회전수가 증가할수록 유량 증가폭이 커졌으며, 300 rpm에서의 유량과 1,000 rpm에서의 유량을 비교하였을 때 최대 1.3배 증가하였다. Wobble plate type 펌프 실험의 경우 커먼레일 압력 300 bar, 모터 회전수 300 rpm에서 87.68 L/h의 유량이 측정되었고 모터 회전수 1,000 rpm에서 122.55 L/h의 유량이 측정되었으며, 평균 유량 104.79 L/h가 측정되었다. 커먼레일 압력 400 bar 조건에서는 모터 회전수 300 rpm에서 77.01 L/h의 유량이 측정되었고 모터 회전수 1,000 rpm에서는 103.39 L/h의 유량이 측정되었으며, 평균 89.83 L/h가 측정되었다.

모터 회전수가 증가할수록 유량 증가폭이 커졌으며, 300 rpm에서의 유량과 1,000 rpm에서의 유량을 비교했을 때 최대 1.9배 증가하였다. 동일한 모터 회전수 조건에서는 커먼레일 압력이 증가하면 유량이 감소하였으며 이는 커먼레일 압력에 따른 압력 손실로 고압 펌프에서 토출되는 유량이 감소한 것임을 알 수 있다. 디젤을 적용한 실험의 경우 고압 펌프에서 토출되는 유량은 고압 펌프의 회전수에 따라 비례하는 특징이 나타났다20).

커먼레일 압력 변화 조건에서는 두 결과 모두 유량이 증가하는 경향을 보였다. 디젤을 적용한 실험의 경우 고압연료 펌프에서 토출되는 유량이 고압 펌프 회전수에 비례하는 특징이 있었다20). 700-1,000 rpm과 비교하여 300-600 rpm 유량이 높게 측정되었는데 이는 고압 펌프 회전수가 증가와 고압 펌프 내부의 압력 증가, DME의 압축성으로 인해 압력이 증가하고 토출되는 유량이 많아져 유량이 높게 측정되었기 때문이다. 따라서 DME용 고압 펌프의 구조 개선을 통해 낮은 회전수에서의 토출 유량을 향상시키면 고압 펌프의 성능 개선이 이루어질 것으로 판단된다.

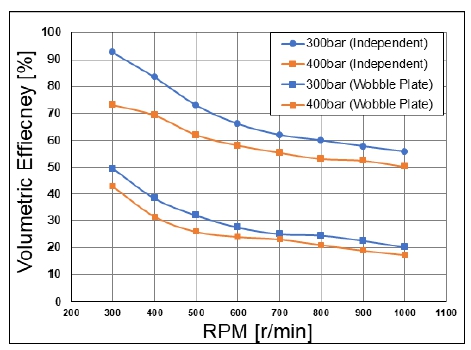

Fig. 6에서 실험 조건에 따른 independent injection type 펌프와 wobble plate type 펌프의 체적효율을 나타내었다. 고압 펌프의 성능 비교를 위해 식 (1)과 같이 체적효율을 계산하였으며 송출되는 실제 유량과 이론적인 송출 유량의 비를 이용하여 계산하였다21).

| (1) |

| (2) |

여기서 ηvolumetric은 고압 펌프에서 측정된 유량(kg/h), mfuel-theory는 이론 송출유량(kg/h), Bore는 플런저 Bore (m), Stroke는 플런저 Stroke (m), Npump는 모터 회전수 (rpm), Numplunger는 플런저 개수, ρDME는 DME 밀도 (kg/m3)를 의미한다21).

Independent injection type 펌프의 실험 결과 커먼레일의 압력 300 bar 조건에서는 최대 92%에서 55%로 체적효율이 감소하였으며, 커먼레일 압력 400 bar 조건에서는 최대 73%에서 50%로 감소하였다.

Wobble plate type 펌프의 실험 결과 커먼레일의 압력 300 bar 조건에서는 최대 49%에서 20%로 체적효율이 감소하였으며, 커먼레일 압력 400 bar 조건에서는 최대 43%에서 17%로 체적효율이 감소하였다. Independent injection type 펌프와 비교하여 wobble plate type 펌프에서 토출되는 유량이 낮아서 체적효율이 약 30% 정도 낮았다.

실험 결과 두 펌프 모두 모터 회전수가 증가함에 따라 체적효율이 감소하였다. 동일한 회전수 조건에서 압력이 증가할수록 체적효율이 감소하였으며 동일한 압력 조건에서 모터 회전수가 증가할수록 체적효율이 감소하였다. 동일한 회전수 조건에서 압력이 증가할수록 고압 펌프에서 토출되는 유량이 감소하였으며 토출 유량 감소에 따라 체적효율 또한 낮게 측정되었다. 또한 낮은 점도를 가지는 DME의 특성 때문에 실험 조건의 변화에 따라 모터 회전수가 증가할수록 고압 펌프 내부의 플런저실에서 일부 DME의 누설이 발생하였고 이에 따라 체적효율이 감소한 것으로 판단하였다.

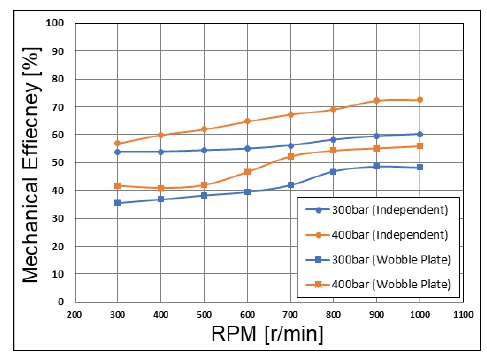

Fig. 7은 실험 조건에 따른 independent injection type 펌프와 wobble plate type 펌프의 기계효율을 나타낸 그래프이다. 기계효율은 식 (3)과 같이 축 동력 대 펌프가 기계적인 마찰에 의해 손실되는 손실 동력을 제외한 유체에 직접 준 에너지로 계산하였다21).

| (3) |

| (4) |

| (5) |

여기서 ηmechanical은 기계효율, Wflow-measured는 측정된 유량에서의 파워(kW), Wshaft는 샤프트의 파워(kW), Poutlet은 고압 펌프에서 토출된 유량(kPa), Pinlet은 고압 펌프에 송출된 유량(kPa), Torquepump는 고압 펌프의 구동 토크(Nm), Npump는 고압 펌프 회전수(rpm)를 의미한다21).

Independent injection type 펌프의 실험 결과 커먼레일의 압력 300 bar 조건에서는 최대 53%에서 60%로 기계효율이 증가하였으며, 커먼레일 압력 400 bar 조건에서는 최대 56%에서 72%로 기계효율이 증가하였다.

Wobble plate type 펌프의 실험 결과 커먼레일의 압력 300 bar 조건에서는 최대 35%에서 48%로 체적효율이 증가하였으며, 커먼레일 압력 400 bar 조건에서는 최대 41%에서 55%로 체적효율이 증가하였다. Independent injection type 펌프와 비교하여 wobble plate type 펌프에서 토출되는 유량이 낮아서 기계효율이 약 15% 정도 낮았다.

실험 결과 두 펌프 모두 모터 회전수가 증가할수록 기계효율이 증가하였다. 기계효율은 모터 회전수의 증가와 커먼레일 압력이 증가함에 따라 증가하는 경향을 보였으며 고압 펌프가 유체에 직접 준 에너지로 계산하였는데, 해당 계산식에서는 기계적 마찰에 의해 생성되는 마찰 손실을 제외하였기 때문에 기계효율이 증가한 것을 알 수 있다.

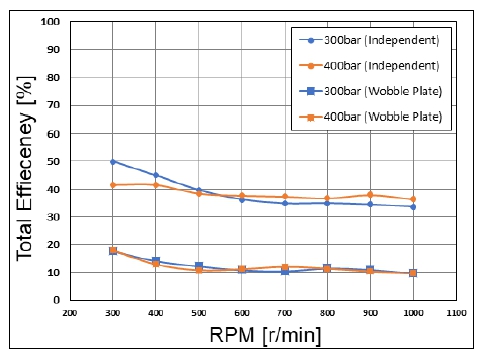

Fig. 8은 실험 조건에 따른 independent injection type 펌프와 wobble plate type 펌프의 전체 효율을 나타낸 그래프이다. 전체 효율은 체적효율과 기계효율의 곱으로 계산하였으며 고압 펌프가 축을 통하여 받은 에너지를 얼마만큼 유용하게 유체에너지로 변환시켰는지 확인하기 위해 계산하였다21).

Independent injection type 펌프의 실험 결과 커먼레일의 압력 300 bar 조건에서는 최대 49%에서 33%로 전체 효율이 감소하였으며, 커먼레일 압력 400 bar 조건에서는 최대 41%에서 36%로 감소하였다.

Wobble plate type 펌프의 실험 결과 커먼레일의 압력 300 bar 조건에서는 최대 17%에서 9%로 기계효율이 감소하였으며, 커먼레일 압력 400 bar 조건에서는 최대 17%에서 9%로 기계효율이 감소하였다. Independent injection type 펌프와 비교하여 wobble plate type 펌프에서 토출되는 유량이 낮아서 체적효율이 약 10-20% 정도 낮았다.

실험 결과 전체 효율은 모터 회전수가 증가함에 따라 감소하였으며 고압 펌프에서 토출되는 유량이 증가하면서 일부 DME가 플런저실에서 누설이 발생한 것으로 설명할 수 있다. 따라서 DME용 고압 펌프 개선을 위해서는 플런저실 내부의 설계가 중요하며, 해당 부분을 개선하면 고압 펌프의 효율이 향상될 것으로 판단된다.

5. 결 론

본 연구는 디젤을 대체할 연료로 연구되고 있는 청정연료인 DME를 사용하여 DME용 고압 펌프의 성능을 분석하고 이를 상용화하기 위한 유량 기초 데이터베이스를 구축하였다.

1) 연료 공급 시스템에서 DME가 연료 탱크로 복귀하기 전 연료 라인에 쿨러를 설치하여 DME를 냉각시켰고, 고압 펌프 표면의 온도를 낮추는 목적으로 쿨러를 설치하였다. DME 증기압 곡선에 의거하여 실험이 진행되는 동안 DME가 액상을 유지하는 것을 확인하였다.

2) 모터 회전수 변화에 따라 유량이 증가하는 것을 확인하였으며 회전수가 증가할수록 토출 유량이 증가하였다.

3) 커먼레일 압력 변화에 따라 유량이 증가하는 것을 확인하였다. 600-100 rpm에서의 토출 유량과 300-500 rpm의 토출 유량을 비교하여 300-500 rpm 에서의 유량이 낮게 측정 되었으며 해당 결과를 통해 낮은 회전수에서의 고압 펌프의 플런저 개선을 통해 토출 유량을 증가시키면 고압 펌프 성능 향상이 이루어질 것으로 판단된다.

4) 커먼레일 300 bar 조건에서 모터 회전수가 증가할수록 체적효율은 최대 92%에서 55%가 감소하였으며 커먼레일 압력 400 bar 조건에서의 체적효율은 최대 73%에서 50%로 감소하였다. 해당 실험 결과를 통해 회전수가 증가할수록 고압 펌프의 체적효율이 낮아지는 것을 확인하였다. 이는 점도가 낮은 DME가 높은 회전수에 따라 토출 유량이 많아질 때 고압펌프 내부 플런저 실에서 일부 누설이 발생했기 때문이다. 회전수와 커먼레일 압력이 증가할수록 기계효율은 증가하였다. 고압 펌프가 유체에 직접 준 에너지 비를 계산하여 마찰에 의해 손실되는 동력을 제외하였기 때문에 기계효율이 증가한 것을 알 수 있다. 전체 효율은 커먼레일 300 bar 조건에서는 최대 49%에서 33%로 감소하였고, 커먼레일 압력 400 bar 조건에서는 최대 41%에서 36%로 감소하였다.

5) 본 연구에서는 independent injection type 펌프와 wobble plate type 펌프를 비교하였으며 각 펌프는 최대 회전수, 토출 압력, 토출구 개수, 서로 다른 펌프 특징을 가지고 있다. Independent injection type 펌프와 비교하여 wobble plate type 펌프는 모든 조건에서 유량 성능이 낮게 측정되었다. 또한 펌프 성능 비교를 위해 효율을 계산하여 비교하였으며, 그 결과 independent injection type 펌프와 비교하여 wobble plate type 펌프에서 토출되는 체적효율이 약 30% 정도 낮았고, 기계효율은 약 15%, 전체 효율은 약 10-20% 정도 낮았다. Wobble plate type 펌프는 가격이 비싸고 내부 진동 및 소음을 유발한다는 단점을 가지고 있으며 본 연구의 결과에 따르면 유량 성능 또한 independent injection type 펌프와 비교하여 떨어지는 것으로 보였다. Independent injection type 펌프는 상대적으로 가격이 저렴하고 구조가 간단해서 조작 및 내부 개선이 쉽다는 장점이 있다. 본 연구의 모터 회전수가 증가할수록 체적효율이 감소한다는 결과를 통해 플런저실 내부에서 DME의 누설 문제를 해결하면 DME용 고압 펌프 개선이 이루어질 것으로 판단된다.

Acknowledgments

본 과제(결과물)는 2021년도 교육부의 재원으로 한국연구재단의 지원을 받아 수행된 지자체-대학 협력기반 지역혁신 사업의 결과임(2021RIS-003).

본 결과물은 농림축산식품부 및 과학기술정보통신부, 농촌진흥청의 재원으로 농림식품기술기획평가원과 재단법인 스마트팜연구개발사업단의 스마트팜다부처패키지혁신기술개발사업의 지원을 받아 연구되었음(421038-03).

이 논문은 산업통상자원부가 지원한 ‘혁신도시 공공기관연계 육성사업’으로 지원을 받아 수행된 연구 결과임(과제명: 전지·ESS기반 에너지산업 혁신생태계 구축사업).

References

-

J. D. Ampah, A. A. Yusuf, S. Afrane, C. Jin, and H. Liu, “Reviewing two decades of cleaner alternative marine fuels: towards IMO's decarbonization of the maritime transport sector”, Journal of Cleaner Production, Vol. 320, 2021, pp. 128871.

[https://doi.org/10.1016/j.jclepro.2021.128871]

-

X. Zhen, Y. Wang, and D. Liu, “Bio-butanol as a new generation of clean alternative fuel for SI (spark ignition) and CI (compression ignition) engines”, Renewable Energy, Vol. 147, Part 1, 2020, pp. 2494-2521.

[https://doi.org/10.1016/j.renene.2019.10.119]

-

S. Lee and O. Lim, “An investigation on the spray characteristics of DME with variation of nozzle holes diameter using the common rail fuel injection system”, Transactions of the Korean Society of Automotive Engineers, Vol. 21, No. 4, 2013, pp. 1-7.

[https://doi.org/10.7467/KSAE.2013.21.4.001]

-

B. G. Baek and O. Lim, “Performance and thermal endurance tests of a high pressure pump fueled with DME”, Trans Korean Hydrogen New Energy Soc, Vol. 31, No. 1, 2020, pp. 89-95.

[https://doi.org/10.7316/KHNES.2020.31.1.89]

- Y. S. Baek, W. J. Cho, and Y. S. Oh, “The Status of DME development and utilization as a fuel”, Journal of Energy Engineering,Vol. 16, No. 2, 2007, pp. 73-82. Retrieved from https://koreascience.kr/article/JAKO200734515063610.page, .

-

İ. A. Reşitoğlu, K. Altinişik, and A. Keskin, “The pollutant emissions from diesel-engine vehicles and exhaust aftertreatment systems”, Clean Technologies and Environmental Policy, Vol. 17, 2015, pp. 15-27.

[https://doi.org/10.1007/s10098-014-0793-9]

-

J. Jang, Y. Woo, G. Kim, C. Cho, Y. Jung, A. Ko, and Y. Pyo, “Development of DME engine using 3.9 liter diesel engine with mechanical type fuel system”, Trans Korean Hydrogen New Energy Soc, Vol. 31, No. 3, 2020, pp. 307-313.

[https://doi.org/10.7316/KHNES.2020.31.3.307]

-

C. Arcoumanis, C. Bae, R. Crookes, and E. Kinoshita, “The potential of di-methyl ether (DME) as an alternative fuel for compression-ignition engines: a review”, Fuel, Vol. 87, No. 7, 2008, pp. 1014-1030.

[https://doi.org/10.1016/j.fuel.2007.06.007]

-

H. J. Kim and S. H. Park, “Optimization study on exhaust emissions and fuel consumption in a dimethyl ether (DME) fueled diesel engine”, Fuel, Vol. 182, 2016, pp. 541-549.

[https://doi.org/10.1016/j.fuel.2016.06.001]

-

R. Christensen, S. Sorenson, M. Jensen, and K. Hansen, "Engine operation on dimethyl ether in a naturally aspirated, Dl diesel engine," Journal of Engines, Vol. 106, No. 3, 1997, pp. 1863-1872.

[https://doi.org/10.4271/971665]

-

X. Guo, B. Deng, H. Huang, H. Lei, C. Tong, R. Huang, and Y. Chen, “The feasibility study of single-hydrocarbylbenzene/n-heptane model diesel fuels for diesel characterization”, Vol. 288, 2021, pp. 119841.

[https://doi.org/10.1016/j.fuel.2020.119841]

- W. Cho and S. S. Kim, “Current Status and technical development for di-methyl ether as a new and renewable energy”, Applied Chemistry for Engineering, Vol. 20, No. 4, 2009, pp. 355-362. Retrieved from https://koreascience.kr/article/JAKO200910103439146.page, .

-

N. Wu, W. Zhang, and Z. Huang, “Impact of dimethyl ether on engine seal materials”, Frontiers of Energy and Power Engineering in China, Vol. 2, 2008, pp. 279-284.

[https://doi.org/10.1007/s11708-008-0042-1]

- S. D. Oh, J. K. Park, H. K. Lee, G. S. Lee, and S. J. Jeong, “Development of a DME engine using common-rail direct injection system”, KSAE 2011 Annual Spring Conference, Vol. 2011, No. 5, 2011, pp. 407-410. Retrieved from http://www.riss.kr/link?id=A101873445, .

- D. Kim, G. Lee, H. Kim, S. Oh, S. Jeong, and Y. Pyo, "Bench performance test of a 3 L DME common rail system", KSAE 2011 Annual Spring Conference, Vol. 2011, No. 5, 2011, pp. 404-406. Retrieved from https://www.dbpia.co.kr/journal/articleDetail?nodeId=NODE01755348, .

-

Y. Sin, G. Lee, H. Kim, S. J. Jeong, K. Park, and H. K. Suh, “Effect of flow control valve type on the performance of DME high pressure fuel pump”, Transactions of the Korean Society of Automotive Engineers, Vol. 21, No. 5, 2013, pp. 67-73.

[https://doi.org/10.7467/KSAE.2013.21.5.067]

-

X. Ouyang, X. Fang, and H. Yang, “An investigation into the swash plate vibration and pressure pulsation of piston pumps based on full fluid-structure interactions”, Journal of Zhejiang University-SCIENCE A, Vol. 17, 2016, pp. 202-214.

[https://doi.org/10.1631/jzus.A1500286]

- S. Bennett, "Medium/Heavy Duty Truck Engines, Fuel & Computerized Management Systems", 4th ed., Delmar Cengage Learning, USA, 2013, p. 368.

- S. Tamura and T. Tsuji, "DME Data Book," KHK, Japan, 2006.

- J. W. Chung, N. H. Kim, J. H. Kang, S. W. Park, H. K. Lee, and S. K. Choi, “A study on the DME application performance of a high pressure fuel pump for an electric controlled common-rail compression ignition engine”, Transactions of the Korean Society of Automotive Engineers, Vol. 17, No. 2, 2009, pp. 132-140. Retrieved from http://koreascience.or.kr/article/JAKO200909651054558.page, .

- N. H. Kim, “A study on development of high pressure fuel pump for Dimethyl ether [master's thesis]”, Cheonan: Korea University of Technology Education; 2012.