필터가 장착된 수소충전시스템용 리셉터클의 작동부 형상에 따른 유동 성능 분석

2023 The Korean Hydrogen and New Energy Society. All rights reserved.

Abstract

The purpose of this study was to propose a design that shows optimal performance by changing the geometry of the internal flow path of the receptacle in order to prevent the decrease in flow rate and differential pressure performance due to the application of the receptacle in the hydrogen charging system. To achieve this, 3D computational fluid dynamics simulation was performed for the receptacle, according to the geometry of the flow path inside the receptacle. The pressure results at the inlet and outlet were measured the same as both of N and H2 in the experiment, and the flow rate of H2 was 3.75 times higher than that of N2. In addition, since the flow performance of the receptacle improved under conditions where the flow path was widened, it was confirmed that reducing the diameter of the poppet and the width of the guide are advantageous for improving performance.

Keywords:

CV, Hydrogen charging system, Pressure distributions, Receptacle, Velocity distributions키워드:

밸브 유량계수, 수소충전시스템, 압력 분포, 리셉터클, 유속 분포1. 서 론

화석 연료를 에너지원으로 사용하는 엔진은 연소 시 배기가스가 다량으로 배출되며, 이를 저감시키기 위해 전 세계적으로 배기배출물 규제를 강화하는 추세이다1,2). 이에 따라 내연기관을 장착한 자동차를 대체할 친환경 자동차의 수요가 증가하고 있으며, 특히, 배기배출물이 물과 산소로 구성된 수소전기자동차(fuel cell electric vehicle)에 대한 관심이 높아지고 있다. 수소전기자동차는 수소를 에너지원으로 사용하기 때문에 수소 충전에 높은 기술력을 요구하며, 수소가스 품질의 향상이 매우 중요하다. 수소가스의 품질은 가스 오염 물질에 대한 국제 표준3-5)에 따라 규정되며, 수소충전시스템으로 오염물이 유입되면 연료전지의 수명에 악영향을 미친다6). 이를 해결하기 위해 필터를 장착한 리셉터클(receptacle)을 적용하여 이물질을 필터링하는 것이 제안되었으며, 필터 적용으로 인해 발생하는 차압 증가와 충전 효율 저하를 개선하고자 많은 연구가 진행되고 있다.

리셉터클은 밸브의 한 종류로 유량을 조절하는 역할을 수행한다. 이에 따라 내부 유로의 형상이 유동 특성에 많은 영향을 미치기 때문에 Ye 등7-9)은 스풀 밸브의 형상을 변경하여 압력 결과를 통해 유동 특성을 분석하였다. 특히, 스풀 헤드 각도의 변경을 통해 유동 특성을 분석하였고, 밸브 설계 기준을 제시하였다. 또한, Lee 등10)은 리셉터클에 적용되는 체크밸브 내부의 미세유로에 의한 진동 및 소음의 저감을 위해 연구를 진행하였는데, 두 가지의 밸브 모델을 적용하고 유량 조건을 변경하여 수치해석을 진행하였으며, 유로 형상에 따라 진동과 소음이 감소하는 것을 확인하였다. 이를 통해 리셉터클 내부 형상으로 인해 유동 성능, 유동 특성, 차압 성능이 변하는 것을 확인하였고, 리셉터클의 성능 향상에 내부 유로 변경 인자의 영향이 큰 것을 확인하였다.

따라서 본 연구에서는 수소충전시스템에 적용되는 수소 충전용 리셉터클을 대상으로, 작동부(actuator)의 형상 변경에 따른 유동 성능과 특성을 수치해석적으로 분석하기 위해 질량 유량(mass flow rate)과 밸브 유량계수(valve flow coefficient, CV), 압력 분포(pressure distributions), 유속 분포(velocity distributions)를 분석하였으며, 공동현상(cavitation)과 진동, 소음에 영향을 미치는 난류 운동 에너지(turbulence kinetic energy)에 대해 분석을 진행하였다.

2. 연구 방법

2.1 리셉터클 유동 실험

2.1.1 실험 조건

리셉터클의 유동 실험은 한국산업안전보건공단에서 제공하는 밸브 실험 관련 기준 및 지침11)을 참고하였으며, 수치해석 결과의 validation을 위해 진행되었다. 리셉터클의 실험 조건은 실험에 사용된 기체의 안전 문제 방지를 위해 20oC (293 K)의 질소(N2)를 사용하였다. 또한 리셉터클의 입구의 압력은 3.23 MPa, 출구 압력은 2.36 MPa, 개도율은 100%로 설정하였다.

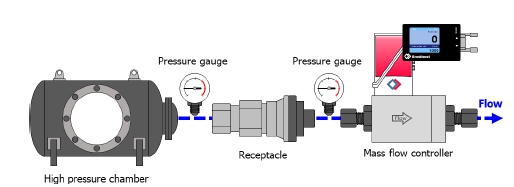

2.1.2 실험 장비

본 연구에 사용된 실험 장치는 유체의 압력 유지를 위한 고압 챔버(high pressure chamber), 압력 측정을 위한 압력계(pressure gauge), 유량의 측정을 위한 질량 유량제어기(mass flow controller, MFC)를 사용하여 구성하였으며, Fig. 1의 개략도를 통해 확인할 수 있다.

MFC는 Bronkhorst 사(Ruurlo, etherlands)의 EL-FLOW Select F-113AC 모델을 사용하였으며, Table 1을 통해 자세한 제원을 나타내었다.

2.2 수치해석 방법

2.2.1 수치해석 형상 및 조건

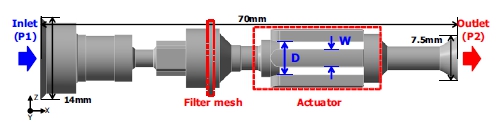

본 연구는 수소충전시스탬에 적용된 리셉터클의 내부 유로 형상에 따른 유동 성능과 특성에 대해 분석하기 위해 리셉터클의 작동부(actuator) 형상을 변경하여 수치해석을 진행하였다. 수치해석에 사용된 내부 유로의 형상은 Fig. 2를 통해 확인할 수 있으며, 변경된 형상에 대한 정보는 Table 2에 나타내었다. 또한 리셉터클에 장착된 필터의 영향을 확인하기 위해 porous zone 기능을 사용하였고, 점성저항을 변경하며 실험 결과와 비교하였으며, 실험 결과와 동일한 CV와 유량 결과를 보이는 점성저항을 선정하여 수치해석에 적용하였다.

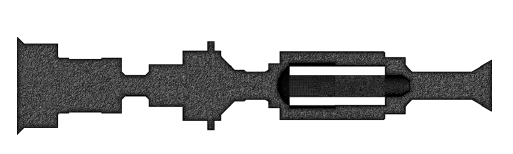

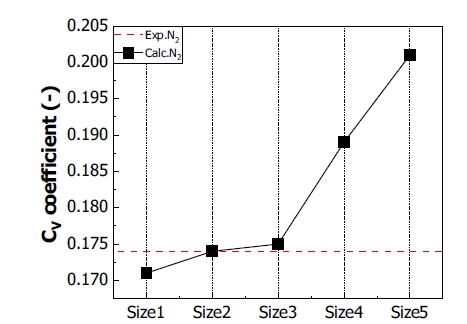

본 연구의 수치해석을 위해 제작된 계산 격자는 Fig. 3을 통해 확인할 수 있으며, 격자 의존성 검사를 통해 격자 크기를 선정하였다. 격자 의존성 검사는 Table 3과 같이 5가지 크기의 격자에 대해 진행하였고, 격자 크기에 따른 CV를 Fig. 4와 같이 비교하여 size 2를 선정하였다. 선정된 격자는 940만 개의 격자수를 가지며, orthogonal quality와 skewness가 각각 0.804와 0.187로 우수한 품질을 보였다.

수치해석에 적용된 조건은 Table 4를 통해 확인할 수 있으며, 선행연구12)를 참고하여 정상상태 해석을 진행하였다. 입/출구의 압력을 3.23 MPa, 2.36 MPa로 설정하였고, -40oC에서 20oC 온도 조건의 질소(N2)와 수소(H2)를 적용하였으며, 유동 실험과 동일하게 설정하였다. 적용된 질소와 수소의 물성치 정보는 ANSYS fluent의 database를 참고하였으며, Table 5를 통해 확인할 수 있다.

2.2.2 지배방정식

본 연구의 수치해석 진행을 위해 적용된 지배방정식은 다음의 식 (1)-(3)과 같으며, 각각 연속방정식, 운동량방정식, 에너지방정식이다.

| (1) |

| (2) |

| (3) |

위의 식에서 ρ는 밀도, ui와 uj는 각각 i와 j방향의 속도 성분이며, keff는 유효열전도도, τij는 전단응력텐서이다.

수소 충전용 리셉터클의 유동 해석은 유로의 형상이 복잡하고 빠른 유속으로 인해 높은 레이놀즈 수(Re)를 요구하기 때문에 kㅡϵ model을 적용하였다. kㅡϵ model은 Spalding13)에 의해 제안되었으며, 난류 운동 에너지 k와 난류 소산율 ϵ에 대한 방정식을 식 (4), (5)와 같이 정의하고, 레이놀즈 응력(Reynolds-stress)의 풀이에 필요한 난류 점성 μt를 식 (6)과 같이 나타내어 계산한다.

| (4) |

| (5) |

| (6) |

위 식의 Gk는 평균 속도 구배에 대한 난류 운동 에너지, Gb는 부력에 의한 난류 운동 에너지, YM은 압축성 유동에서의 난류 소산율이다. 그 외 C1ϵ, C2ϵ, C3ϵ은 상수, σk와 σϵ은 k와 ϵ에 대한 프란틀 수(Pr)를 의미한다.

3. 결과 및 고찰

3.1 기초 해석 결과 분석

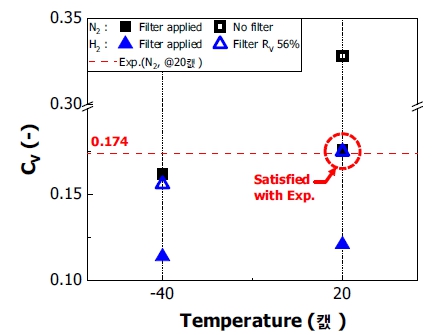

Fig. 5는 리셉터클의 100% 개도율 조건에서 작동 유체의 종류 및 온도에 따른 CV를 정리한 것이다. Fig. 5를 보면 -40oC (233 K) 온도 조건에서 CV는 20oC (293 K) 온도 조건에 비해 최대 약 11% 감소하였으며, 이는 온도가 감소함에 따라 유속과 유량이 감소하기 때문으로 판단된다. 또한, 20˚C (293 K) 온도 조건을 기준으로 N2 filter applied 조건과 H2 filter viscous resistance (RV) 56% 조건의 결과가 실험 결과(0.174)와 유사한 값을 보였다. 이는 H2의 질량 유량이 N2에 비해 3.7배 많기 때문에 필터 저항을 56%로 감소시킨 H2의 조건이 실험 결과에 만족하여 신뢰성을 확보했다고 판단하였다.

3.2 작동부 형상 변경에 따른 유동 성능 및 특성 분석

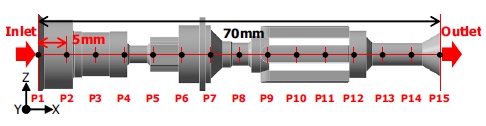

리셉터클 내부의 유로 형상 변경에 따른 유동 성능과 특성을 분석하기 위해 Fig. 6과 같이 X축 방향으로 5 mm씩 15개의 단면을 생성하여 결과를 측정하였다.

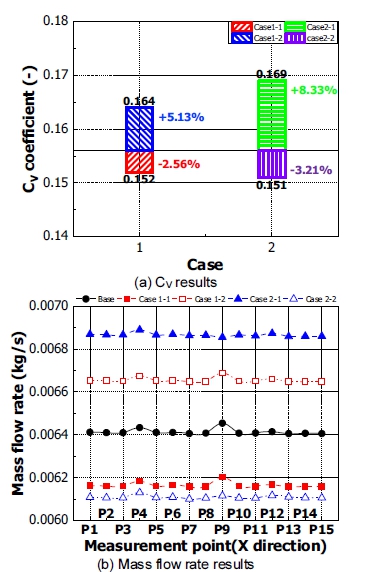

3.2.1 작동부 형상 변경에 따른 질량 유량

변경된 작동부의 형상을 적용한 리셉터클 해석은 기본 조건과 동일하게 초기 조건과 입구 및 출구 조건을 설정하였으며, Fig. 7을 통해 결과를 나타냈다. Fig. 7(a)의 CV 결과, 유로가 넓어지는 1-2 조건과 2-1 조건에서는 CV 결과가 기본 조건에 비해 5.13% (0.008)와 8.33% (0.013) 증가하여 5% 이상 차이를 보였으며, 유로가 좁아지는 1-1 조건과 2-2 조건에서는 CV가 약 2.56% (0.004)와 3.21% (0.005) 감소하였다. 이러한 결과는 Fig. 7(b)의 질량 유량 변화에 의한 결과임을 확인할 수 있으며, 이 결과에 따르면 CV 결과와 유사하게 2-1, 1-2, 기본 조건, 1-1, 2-2 조건의 순서로 높은 경향을 보였다. 이는 입구 및 출구의 압력이 고정되어 있고, 차압이 모든 조건에서 동일하기 때문에 형상 변경으로 인한 유량 변화의 영향으로 CV가 변하는 것으로 판단된다.

3.2.2 작동부 형상 변경에 따른 유동 특성

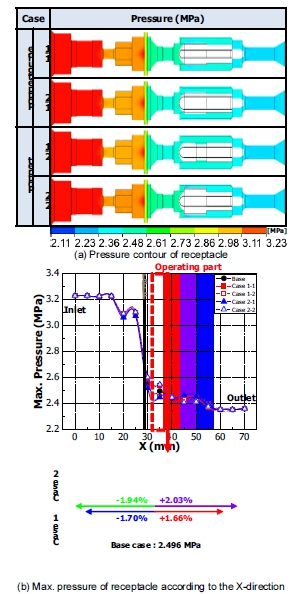

Fig. 8(a)는 형상 변경 조건에 따른 내부 압력 결과를 나타낸 분포도를 정리한 것이며, Fig. 8(b)는 측정 지점에 대한 최대 압력 결과를 현상 변경 조건에 따라 정리한 그래프이다. Fig. 8(a)를 통해 모든 조건에서 유사한 압력 분포를 보이는 것을 확인할 수 있으며, 입구와 출구의 압력은 실험 설정 조건과 동일한 3.23 MPa와 2.36 MPa로 모든 형상 조건에서 동일하게 나타났다. 유로가 넓어지는 1-2와 2-1 조건에서 필터 이전 영역의 압력과 필터 이후부터 작동부 이전까지 영역의 압력이 더 낮아지는 것을 확인할 수 있다. 또한 모든 조건에서 필터를 기준으로 압력이 급감하는 것을 확인하였다.

Fig. 8(b)에서 확인할 수 있듯이 모든 조건에서 최대 압력의 차이는 모든 측정 구간에 대해 미미한 것을 확인할 수 있으며, 기본 조건을 기준으로 최대 2.03% (0.05 MPa)의 차이를 보였다. 이는 Fig. 7(b)의 질량 유량 그래프와 반비례하는 결과이며, 유로의 면적이 넓어짐에 따라 발생하는 압력이 감소하기 때문인 것으로 판단된다. 또한, 작동부의 전단에서 조건에 따른 최대 압력 결과가 가장 큰 차이를 보이며, 40 mm를 기준으로 역전되어 유량 그래프와 동일한 경향을 보였다.

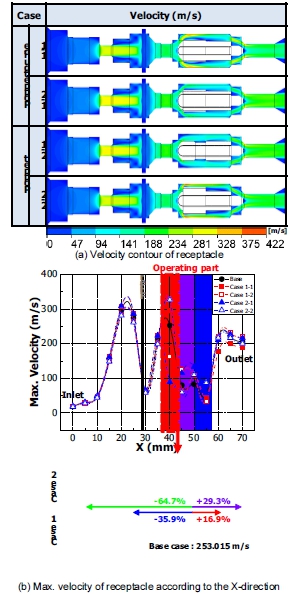

Fig. 9(a)는 형상 변경 조건에 따른 내부 유속 분포도를 정리한 것이다. 이 분포도를 통해 모든 조건에서 유로 면적이 감소하는 구간에서 유속이 증가하는 것을 확인할 수 있으며, 유로가 감소하는 부분은 입구를 기준으로 X축 방향으로 20 mm, 40 mm, 60 mm 거리에 위치하는 3가지 영역이다. 반면 필터를 기준으로 유로가 급감하는 것을 확인할 수 있으며, 필터 이전 영역의 최대 유속 결과는 모든 형상 변경 조건에 대해 유사한 것을 확인할 수 있다.

Fig. 9(b)는 측정 지점에 대한 최대 유속 결과를 나타낸 그래프이다. 이를 통해 모든 조건에서 조건별 최대 유속의 차이는 작동부 영역을 제외한 모든 구간에 대해 미미한 것을 확인할 수 있으며, 기본 조건을 기준으로 유로 면적이 감소하는 1-1과 2-2 조건의 유속이 각각 16.9% (42.8 m/s)와 29% (74.1 m/s) 증가하는 결과를 보였다. 반면, 유로 면적이 증가하는 1-2와 2-1 조건의 최대 유속 결과는 각각 35.9% (127.2 m/s)와 64.7% (164.3 m/s) 감소하는 결과를 보였다. 이는 유량과 CV에 반비례하는 결과로, 유로가 좁을수록 유량이 감소하나 유속은 증가함을 확인할 수 있었다.

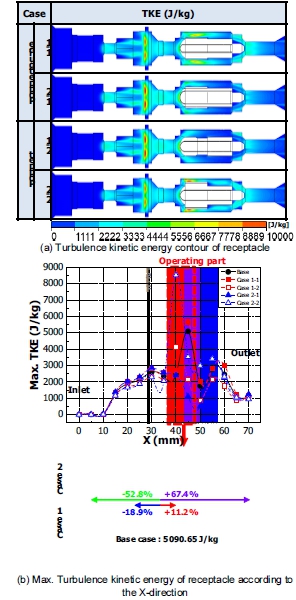

Fig. 10(a)는 형상 변경 조건에 따른 내부 난류 운동 에너지 분포도를 정리한 것이다. 난류 운동 에너지의 분포도를 통해 모든 조건에서 필터 영역과 작동부 전단에서 높은 난류 운동 에너지의 분포를 확인할 수 있다. 유로 면적이 증가하는 1-2와 2-1 조건에서는 필터 영역에서의 난류 운동 에너지가 증가하고, 작동부 전단에서의 난류 운동 에너지가 감소하는 것을 확인할 수 있다. 이를 통해 유속이 급감하거나 급증하는 지점에서 강한 난류 운동 에너지가 발생하고, 유로의 면적이 증가함에 따라 1-2와 2-1 조건과 같이 유속이 감소하여 낮은 난류 운동 에너지의 분포를 보이는 것으로 판단된다.

Fig. 6의 측정 지점에 대한 최대 난류 운동 에너지 결과를 현상 변경 조건에 따라 정리하여 Fig. 10(b)의 그래프로 나타내었다. 이 그래프의 작동부 이전 영역에서 최대 난류 운동 에너지가 2-1, 1-2, 기본 조건, 1-1, 2-2 조건의 순서로 높은 결과를 보이다가 작동부 전단에서부터 변하기 시작하는 것을 확인하였다. 이는 유속 결과와 반비례하는 결과이며, 작동부 전단에서 경향이 바뀌는 이유는 작동부 전단의 형상에 따라 유속의 방향과 크기의 변화가 상이하기 때문으로 판단된다. 또한, 2-1 조건에서 작동부 전단의 난류 운동 에너지의 상승이 미미한 이유는 포핏의 직경이 감소함에 따라 유로의 면적이 증가하여 평균 유속의 변화가 크지 않기 때문이다. 또한 작동부 전단의 높은 난류 운동 에너지는 유속 결과와 동일한 경향을 보였는데, 이러한 결과는 빠른 유속 결과를 보이는 조건일수록 유속의 변화가 크기 때문인 것으로 판단된다.

4. 결 론

본 연구는 고압 수소 충전 시스템에 적용되는 리셉터클을 대상으로 작동부의 형상 변경에 따른 유동 성능과 특성을 수치 해석적으로 분석하였으며, 다음과 같은 결론을 얻을 수 있었다.

1) 작동 유체가 변함에 따라 리셉터클의 내부 유동 특성이 변하는 이유는 유량과 필터 영역의 유체의 점성의 영향이 큰 것으로 판단되며, 리셉터클 작동부의 형상이 유량 성능과 유동 특성에 영향을 미치는 인자로 판단된다.

2) 리셉터클의 작동부 형상 변경 조건에서 유로의 면적이 감소하는 1-1과 2-2 조건의 경우, 유량이 감소하고 압력과 유속이 증가하는 경향을 보였으며, 난류 운동 에너지가 유속 결과와 비례하는 결과를 보였다. 이에 따라 유로 면적의 감소는 유동 성능과 소음 및 진동에 불리한 형상 변화로 판단된다.

3) 리셉터클의 작동부 형상 변경 조건에서 유로의 면적이 증가하는 1-2와 2-1 조건의 경우, 유량이 증가하고 압력과 유속이 감소하는 경향을 보였으며, 난류 운동 에너지가 감소하여 소음 및 진동에 유리한 결과를 보였다.

4) 앞선 결과에 따라 poppet guide의 1-2 조건과 poppet의 2-1 조건을 적용한 형상의 유동 성능 및 진동과 소음 저감 성능이 가장 높은 것으로 판단된다.

Acknowledgments

이 논문은 2022년도 정부(산업통상자원부)의 재원으로 한국에너지기술평가원의 지원을 받아 수행된 연구이다(2022303004020C, 수소저장시스템의 멀티 및 싱글 제어가 가능한 제어기 기술개발).

References

-

T. V. Johnson, "Review of vehicular emissions trends", SAE International Journal of Engines, Vol. 8, No. 3, 2015, pp. 1152-1167.

[https://doi.org/10.4271/2015-01-0993]

-

C. Lambert, T. Chanko, D. Dobson, X. Liu, and J. Pakko, "Gasoline particle filter development", Emission Control Science and Technology, Vol. 3, 2017, pp. 105-111.

[https://doi.org/10.1007/s40825-016-0055-x]

- International Organization for Standardization (ISO), “Hydrogen fuel quality — product specification (ISO 14687:2019)", ISO, 2019. Retrieved from https://www.iso.org/standard/69539.html, .

- SAE International, "Hydrogen fuel quality for fuel cell vehicles (J2719_202003)", SAE International, 2020. Retrieved from https://www.sae.org/standards/content/j2719_202003/, .

- European Standard, "Hydrogen fuel - product specification and quality assurance - proton exchange membrane (PEM) fuel cell applications for road vehicles (CSN EN 17124)", European Standards, 2018. Retrieved from https://www.en-standard.eu/csn-en-17124-hydrogen-fuel-product-specification-and-quality-assurance-proton-exchange-membrane-pem-fuel-cell-applications-for-road-vehicles/, .

-

K. Narusawa, M. Hayashida, Y. Kamiya, H. Roppongi, D. Kurashima, and K. Wakabayashi, “Deterioration in fuel cell performance resulting from hydrogen fuel containing impurities: poisoning effects by CO, CH4, HCHO and HCOOH”, JSAE Review, Vol. 24, No. 1, 2003, pp. 41-46.

[https://doi.org/10.1016/S0389-4304(02)00239-4]

-

Y. Ye, C. B. Yin, X. D. Li, W. Zhou, and F. Yuan, “Effects of groove shape of notch on the flow characteristics of spool valve”, Energy Conversion and Management, Vol. 86, 2014, pp. 1091-1101.

[https://doi.org/10.1016/j.enconman.2014.06.081]

- J. Ye, Z. Zhao, J. Cui, Z. Hua, W. Peng, and P. Jiang, “Transient flow behaviors of the check valve with different spool-head angle in high-pressure hydrogen storage systems”, Journal of Energy Storage, Vol. 46, 2022, pp. 103761.

-

J. Ye, J. Cui, Z. Hua, J. Xie, W. Peng, and W. Wang, “Study on the high-pressure hydrogen gas flow characteristics of the needle valve with different spool shapes”, International Journal of Hydrogen Energy, 2022.

[https://doi.org/10.1016/j.ijhydene.2022.04.073]

- J. Lee, S. Han, H. Kim, G. Kim, and J. Kim, “Numerical study for flow noise reduction of receptacle for hydrogen charging in FCEV”, 2018 KSAE Annual Conference, 2018. Retrieved from https://www.dbpia.co.kr/pdf/pdfView.do?nodeId=NODE07593039&googleIPSandBox=false&mark=0&useDate=&ipRange=false&accessgl=Y&language=ko_KR&hasTopBanner=true.

- Korea Occupational Safety & Health Agency (KOSHA), “Technical guidelines for discharge pressure and seat tightness test of safety valves (D-66-2020)”, KOSHA, 2020. Retrieved from https://www.kosha.or.kr/kosha/index.do, .

-

D. W. Jung, J. Choi, and H. K. Suh, “Analysis of thermal flow characteristics according to the opening ratio of high-pressure valve for hydrogen storage tank”, Trans. of the Korean Hydrogen and New Energy Society, Vol. 33, No. 5, 2022, pp. 525-533.

[https://doi.org/10.7316/KHNES.2022.33.5.525]

-

B. E. Launder and D. B. Spalding, “The numerical computation of turbulent flows”, Computer Methods in Applied Mechanics and Engineering. Vol. 3, No. 2, 1974, pp. 269-289.

[https://doi.org/10.1016/0045-7825(74)90029-2]