PEMFC에 사용되는 수소 생산 및 정화 기술 최적화 연구

2023 The Korean Hydrogen and New Energy Society. All rights reserved.

Abstract

A fuel handling process combined with a pressure swing adsorption system (PSA) was simulated to produce pure hydrogen with a purity greater than 99.97%. The simulation consists of two parts. The fuel processing part consisting of reformer and water-gas shift reaction was simulated with Aspen plus®, and the hydrogen purification part consisting of PSA was simulated with Aspen Adsorption®. In this study, the effect of reformer temperature and pressure on the total hydrogen production yield was investigated. Simulations were performed over a temperature range of 700 to 1,000℃ and a pressure range of 1 to 10 bar. The total hydrogen production yield increased with increasing temperature and decreasing pressure. The maximum hydrogen yield was less than 50% in the simulation and will be lower in the real process.

Keywords:

Hydrogen, Hydrogen processing system, PSA, Polymer electrolyte membrane fuel cell, Fuel cell키워드:

수소, 수소 생산 시스템, 압력 스윙 흡착 시스템, 고분자 전해질 연료전지, 연료전지1. 서 론

공공건물 및 일반 가정에서의 에너지 소비량은 세계적으로 점차 증가하는 추세이며 이에 따른 전력수급에 대한 비상전원으로써 단위 면적당 발생하는 전력이 크고, 설치가 쉬운 수소 연료전지가 각광받고 있다. 이 수소 연료전지에 사용되는 수소는 전 세계가 환경 문제로 고심하고 있는 상황에서 급부상한 차세대 에너지원이며, 온실가스를 생성하지 않는다는 장점이 있어 수요가 많아질 것으로 예측되는 에너지원이다. 이러한 수소에너지에 대한 수요의 증가는 고순도의 수소를 생산하는 공정의 개발에 큰 영향을 끼쳤다. 가정용, 건물용 연료전지의 효율을 증가시키기 위해서는 수소 생산 공정에서 개질기와 수성가스 전환 반응기의 효율을 최대화해야 하며, 수소의 순도를 높이기 위해 기존의 시스템보다 CO 내구성이 강해서 개질 공정에서 PROX 반응기가 필요로 하지 않은 대신 에너지 효율이 높고 비교적 조작이 간편하며, 혼합가스에서 고순도의 수소를 얻어내기 위해 pressure swing adsorption (PSA) 공정을 연계해서 사용하기도 한다1-4).

이러한 이유로 시스템의 전체 공정은 수증기 개질반응기(steam reforming reactor), 수성가스 전환 반응기(water gas shift reactor), PSA로 구성되어 있다. 수증기 개질 반응기는 600-1,000℃, 1-10 bar에서 천연가스와 수증기가 촉매에 의해 수소와 일산화탄소, 이산화탄소를 발생시키며, 수성 가스 전환 반응기는 200-250℃에서 일산화탄소와 수증기가 만나 이산화탄소와 수소를 생산한다. 이때 전체 메탄의 전환률은 약 77.9%이며 발생되는 이산화탄소의 농도는 약 18%이다5,6).

PSA는 2개 이상의 챔버가 서로 교차하여 각각 흡착과 탈착을 반복하여 흡착제(zeolite, 활성탄 등)에 기체의 확산성 및 분자량, 밀도차 등에 따라 흡착 및 탈착을 반복하여 수소 이외의 물질을 흡착시켜 수소를 생산한다.

본 연구에서는 기존의 메탄으로 구성된 천연가스를 이용하여 다양한 조건에서 수증기 개질 반응, 수성가스 전환 반응에 PSA를 연계해 순도 99.997% 이상의 수소를 생산하는 공정의 시스템 운전 성능과 효율을 Aspen tech.의 상용 소프트웨어인 Aspen Plus와 Aspen Adsorption을 이용하여 분석하고, 변화에 따른 시스템 개질 효율과 종합 에너지 효율을 분석하고자 한다.

2. 이론적 배경

2.1 Reforming reaction

개질기 내부에서는 수증기 개질반응, 수성가스 전이반응, 이산화탄소 개질반응, 메탄화반응, 메탄 분해반응 등 12가지 이상의 화학반응들이 일어난다1). 이 중 개질반응과 수성가스 전환반응이 반응속도 결정 구간임을 고려하여 2가지 반응을 개질기 반응식에, 수성가스 전환반응을 water gas shift (WGS)에 모사하여 시뮬레이션하였다7).

개질기 내부에서 일어나는 반응 중 개질반응은 천연가스의 메탄이 수증기와 만나 일산화탄소와 수소를 생성하는 반응이다. 이를 식 (1)과 (3)에 나타내었다. 식 (2)와 (4)는 평형상수 계산식이다.

| (1) |

| (2) |

| (3) |

| (4) |

2.2 WGS reaction

WGS 반응은 식 (3)과 같이 혼합가스의 일산화탄소와 수증기가 반응하여 수소와 이산화탄소를 생성하는 반응이다.

2.3 PSA 시스템에서의 Langmuir isotherm

PSA 공정에서는 zeolite 또는 활성탄 등과 같은 흡착제들의 기공성 입자로 충진된 흡착 베드 내에서의 역학을 이해함으로써 수소 정화 모델 시뮬레이션 결과를 제어하고 최적화하기 위한 수학적 모형이 필수적이다8).

본 논문에서 PSA system simulation에 적용한 가정은 다음과 같다.

(1) 유속, 농도 그리고 온도에 대한 반경 방향으로의 구배(radial gradient)는 무시할 수 있으며, 유체의 흐름은 1차원적이다.

(2) 탑 내에서 유체와 흡착제 간의 마찰에 의한 압력 강하는 없다.

(3) 입자 내의 온도는 어느 지점에서든 일정하며, 유체와 흡착제 간에는 언제나 열적 평형상태에 있다.

(4) 물질전달에 대한 주 저항은 흡착제 내에 존재하며, 외부 경막에서의 물질전달 저항은 무시한다.

(5) inlet과 outlet의 압력 변화는 없다.

또한 Xiao 등의9) 연구에서 본 PSA 시스템 시뮬레이션에 적용되는 adsorbent에 따른 parameter들을 Table 1, Table 2에 표기하였다.

3. 시뮬레이션

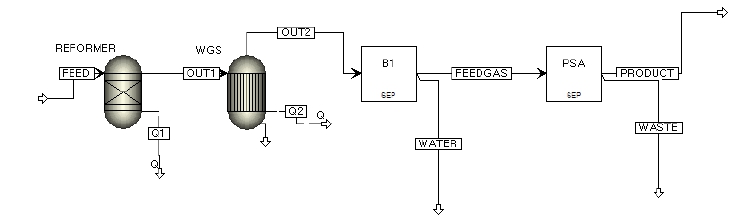

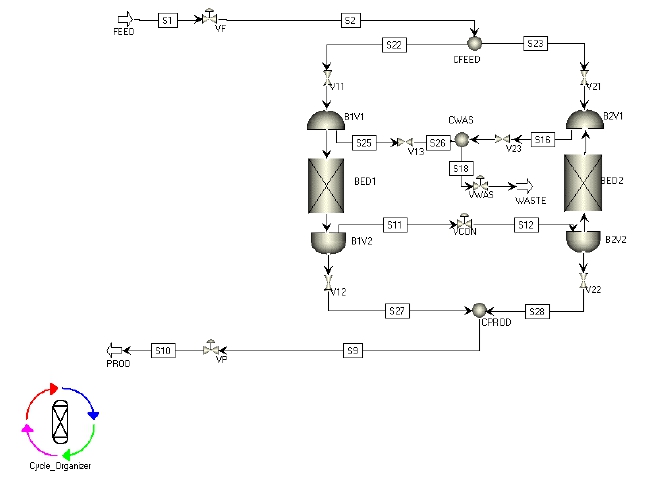

Aspen Plus simulator (Aspen Technology, Inc., Bedford, MA, USA)를 이용하여 Fig. 1과 같이 전체 시뮬레이션을 구성하였다. 개질기와 WGS를 통과한 생산물에서 수증기를 제거한 후, PSA를 활용해 남은 혼합가스로 수소를 생산하는 시스템으로 구성되었다. 시뮬레이션은 총 2단계로 구성하였으며, 1단계는 개질기와 WGS, 2단계는 PSA시뮬레이션으로 구성하였다.

3.1.1 개질기, WGS 시뮬레이션

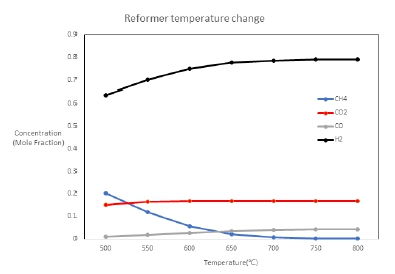

Aspen Plus를 이용하여 개질기와 WGS에 대한 시뮬레이션을 진행하였다. 개질기와 WGS에서 일어나는 반응들은 모든 반응기들의 크기가 충분히 크다고 가정했을 때 평형에 도달했다고 가정했다. 온도와 압력에 따른 민감도 분석을 위해 개질기 온도는 600-1,000℃, 개질기와 WGS의 압력은 1-10 bar로 변화시켰으며, water–NG ratio는 3으로 고정하였고, WGS 온도는 200℃로 고정하였다. 먼저 1 bar에서 개질기의 온도 변화에 따른 혼합 기체의 조성 변화를 Fig. 2에 나타내었다.

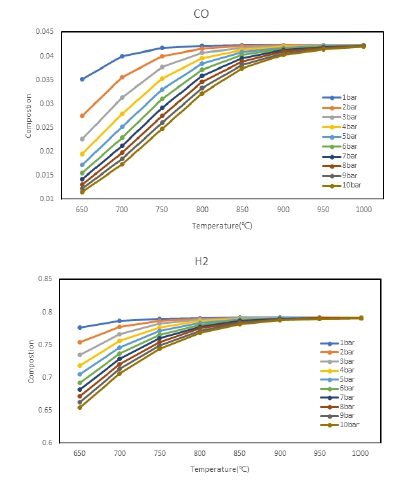

그리고 개질기와 WGS의 압력을 1-10 bar, 개질기의 온도를 600-1000℃로 변화시켜 생성된 결과물을 Fig. 3에 나타내었다. 마찬가지로 water-NG ratio는 3으로 고정하였고, WGS 온도는 200℃로 고정하였다. 개질기 온도가 증가할수록 수소의 분율이 높아지나, 일정 온도 이상부터는 안정화되어 거의 일정하게 나타났다.

동일한 양의 메탄에 대해서 온도가 높아질수록 수소의 분율이 높아졌으나 일산화탄소의 분율도 높아졌음을 알 수 있으며, 압력이 높아짐에 따라 수소의 분율이 줄어들지만 일정 온도(약 850℃) 이상에서는 큰 차이가 없는 것으로 나타났다.

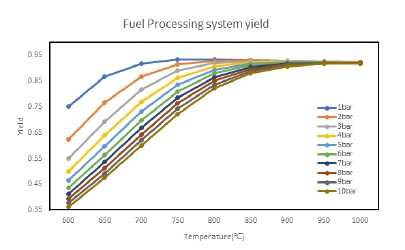

3.1.2 개질기 yield 계산

또한 Aspen Plus를 이용해 질량을 통한 개질기-WGS 시스템의 효율을 분석하였다. Fig. 4는 시스템의 부하를 변화시키면서 측정된 연료 생산 시스템의 효율 결과를 나타낸 것이다. 이때 개질기 시스템의 효율 η1 은 정의에 따라 아래 식 (5)와 같이 투입된 원료의 발열량과 반응열, 그리고 burner에서 소모되는 열량의 합에 대한 생산된 수소의 발열량으로 계산하였다10). 마찬가지로 온도가 높아짐에 따라 수소의 생산량이 늘었고 압력이 증가함에 따라 수소의 생산량이 줄었으나 일정 온도 이상에서는 안정화되는 것으로 나타났다. 이때 1 bar, 800℃에서 최고 효율 93.4%를 나타냈다.

| (5) |

3.2.1 PSA 시뮬레이션

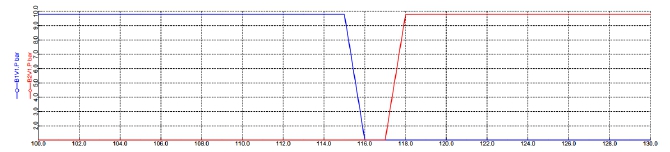

개질기 온도의 변화(600-1,000℃), 압력의 변화(1-10 bar)에 따른 product gas의 조성을 입력으로 사용하여 별도의 Aspen Adsorption 소프트웨어(Aspen Technology, Inc., Bedford, MA, USA)를 이용해 PSA 시스템을 모사하여 시뮬레이션하였다. Fig. 5는 PSA 시스템의 전체 공정 모사도이며, Table 3은 이때 사용된 사이클의 과정을 나타낸 것이다. 첫 번째 과정에서 1번 bed에 혼합가스가 차오르고 pressurize되며, 2번 bed는 blow down된다. 두 번째 과정에서는 한 쪽 bed에서 흡착이 일어난다. 이후 세 번째 과정인 동압 과정을 거친 뒤에 양쪽 bed가 번갈아가며 흡착과 탈착을 반복한다. 이때의 압력 변화 시뮬레이션 결과를 Fig. 6에 나타내었다. 시뮬레이션에 사용된 Langmuir parameter들과 bed parameters는 Table 1과 Table 2에 나타내었다11).

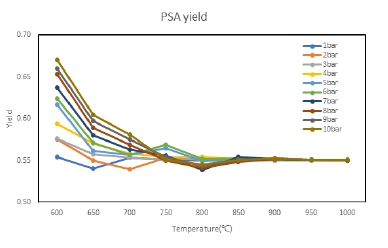

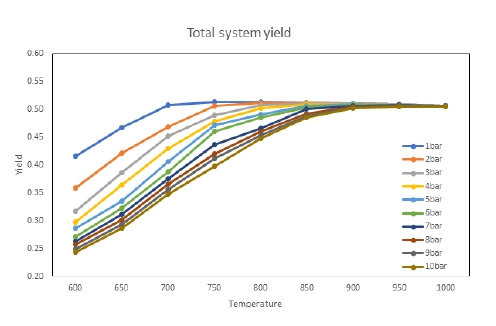

이때 PSA 시스템의 효율은 정의에 따라 아래 식(6)과 같이 투입된 수소의 발열량에 대한 생성된 수소 발열량으로 계산하였으며 이를 Fig. 7에 나타내었다12). PSA 시스템에서는 수소의 분율이 제일 낮은 10 bar, 600℃에서 최고 효율을 보였으며, 전체 시스템에서의 효율은 Fig. 8에 나타낸 것과 같이 1 bar, 800℃에서 최고 효율 51.4%를 나타냈다.

| (6) |

4. 결 론

본 연구에서는 개질기와 수성가스 전환 반응기, PSA까지의 부하 변화에 따른 시스템의 성능과 민감도 변화를 관찰하고 운전 효율을 분석함으로써 시스템의 개선점을 파악해 보고자 하였다.

개질 시스템의 경우, 온도와 압력에 따라 36%에서 90%까지의 효율 변화가 나타났으며, 1 bar에서 700-800℃ 구간에서 최고 효율인 약 90%을 보여주었다. PSA의 경우, 55%에서 67%의 효율 변화가 나타났으며, 10 bar, 600℃에서 최고 효율 67%를 보여주었다.

전체 통합 시스템의 효율은 24%에서 50%까지의 효율을 보여주었으며, 이때 1 bar, 700-800℃ 구간에서 최고 효율인 51.4%를 보여주었다.

Acknowledgments

본 연구는 2023년도 산업통상자원부와 에너지기술평가원의 지원을 받아 에너지기술개발사업의 “공공건물 대상 수소추출기 연계형 연료전지 안전실증(20203040030110)” 과제를 통하여 수행한 연구 과제이다.

References

-

O. Pasdag, A. Kvasnicka, M. Steffen, and A. Heinzel, “Highly integrated steam reforming fuel processor with condensing burner technology for maximised electrical efficiency of CHP-PEMFC systems”, Energy Procedia, Vol. 28, 2012, pp. 57-65.

[https://doi.org/10.1016/j.egypro.2012.08.040]

-

S. I. Yang, D. Y. Choi, S. C. Jang, S. H. Kim, and D. K. Choi, “Hydrogen separation by multi-bed pressure swing adsorption of synthesis gas”, Adsorption, Vol. 14, 2008, pp. 583-590.

[https://doi.org/10.1007/s10450-008-9133-x]

- J. J. Lee, E. J. Woo, M. J. Kim, and C. H. Lee, "Compact H₂ PSA process for Hydrogen station", Korean Society for New and Renewable Energy Journal of Autumn Conference, 2007, pp. 118-121. Retrieved from http://www.koreascience.or.kr/article/CFKO200727465738473.pdf, .

-

M. T. Ho, G. W. Allinson, and D. E. Wiley, "Reducing the cost of CO2 capture from flue gases using pressure swing adsorption", Industrial & Engineering Chemistry Research, Vol. 47, No. 14, 2008, pp. 4883-4890.

[https://doi.org/10.1021/ie070831e]

-

Y. T. Seo, D. J. Seo, J. H. Jeong, and W. L. Yoon, “Design of an integrated fuel processor for residential PEMFCs applications”, Journal of Power Sources, Vol. 160, No. 1, 2006, pp. 505-509.

[https://doi.org/10.1016/j.jpowsour.2005.12.098]

-

R. Soltani, M. A. Rosen, and I. Dincer, “Assessment of CO2 capture options from various points in steam methane reforming for hydrogen production”, International Journal of Hydrogen Energy, Vol. 39, No. 35, 2014, pp. 20266-20275.

[https://doi.org/10.1016/j.ijhydene.2014.09.161]

-

A. L. da Silva, L. F. P. Dick, and I. L. Müller, “Performance of a PEMFC system integrated with a biogas chemical looping reforming processor: a theoretical analysis and comparison with other fuel processors (steam reforming, partial oxidation and auto-thermal reforming)”, International Journal of Hydrogen Energy, Vol. 37, No. 8, 2012, pp. 6580-6600.

[https://doi.org/10.1016/j.ijhydene.2012.01.031]

-

R. T. Yang, “Gas separation by adsorption processes”, Imperial College Press, UK, 1997, pp 55-60.

[https://doi.org/10.1142/p037]

-

J. Xiao, Y. Peng, P. Bénard, and R. Chahine, “Thermal effects on breakthrough curves of pressure swing adsorption for hydrogen purification”, International Journal of Hydrogen Energy, Vol. 41, No. 19, 2016, pp. 8236-8245.

[https://doi.org/10.1016/j.ijhydene.2015.11.126]

-

L. B. Braga, J. L. Silveira, M. E. da Silva, C. E. Tuna, E. B. Machin, and D. T. Pedroso, "Hydrogen production by biogas steam reforming: a technical, economic and ecological analysis", Renewable and Sustainable Energy Reviews, Vol. 28, 2013, pp. 166–173.

[https://doi.org/10.1016/j.rser.2013.07.060]

-

Y. W. You, D. G. Lee, K. Y. Yoon, D. K. Moon, S. M. Kim, and C. H. Lee, “H2 PSA purifier for CO removal from hydrogen mixtures”, International Journal of Hydrogen Energy, Vol. 37, No. 23, 2012, pp. 18175-18186.

[https://doi.org/10.1016/j.ijhydene.2012.09.044]

-

L. Riboldi and O. Bolland, "Determining the potentials of PSA processes for CO2 capture in integrated gasification combined cycle (IGCC)", Energy Procedia, Vol. 86, 2016, pp. 294–303.

[https://doi.org/10.1016/j.ijhydene.2012.09.044]