C-Type LH2 운송선박 운항 및 하역공정 전산모사를 통한 LH2 탱크 거동 분석

2022 The Korean Hydrogen and New Energy Society. All rights reserved.

Abstract

If the hydrogen industry is activated, the introduction of C-type and pressurized liquefied hydrogen (LH2) tank suitable for small and medium-sized transp- ortation and storage will be given priority in the future. Therefore in this paper, the behavior for the LH2 property changes and boil-off gas (BOG) treatment of the C-type cargo tank through voyage of the LH2 carrier and pressurized tank of the LH2 receiving terminal were analyzed through computational simulations by making assumptions about the carrier operation and unloading conditions.

Keywords:

LH2, C-type tank, Pressurized tank, Laden voyage, Ballast voyage, BOG키워드:

액화수소, C형 탱크, 가압식 탱크, 만적항해, 공선항해, 증발가스1. 서 론

수소에너지는 국내뿐만 아니라 세계적으로도 CO2 발생 제로를 통한 환경 및 기후 온난화 위기극복의 대응 방안으로 대두되고 있다. 정부는 국내 수소 산업 확대를 위하여 수소 생산, 운송, 저장, 발전 분야에 대한 로드맵을 제시하고 전반적인 수소 산업 활성화를 위해 대처해 나가고 있다.

본 논문에서는 액화수소(liquified Hydrogen, LH2)를 운송할 수 있는 독립형 C-type LH2 운송선박이 LH2를 선적 후 laden voyage (만적항해), 인수기지에서 하역, 하역 후 ballast voyage (공선항해)의 세 가지 케이스에 대한 운송선박 cargo 탱크, LH2 인수기지 탱크에서의 LH2의 압력 등의 거동 현상을 전산모사를 통해 분석하였다. 향후 국내 액화수소 운송 및 저장 산업이 본격적으로 시작된다면, 우선 대용량이 아닌 중소형 운송 및 저장 시설이 먼저 구축될 것으로 예상되기에 이에 상응하는 C-type LH2 선박에 대한 분석을 하고자 한 것이다. 하역과정에서 고려되는 인수기지 저장탱크도 C-type과 같은 특성을 갖는 가압식 탱크(pressurized tank)로 분석하였다.

C-type cargo 탱크는 중소형 액화가스 운반선에 채용되는 탱크의 한 형태이며 독립적으로 탱크 자체 구조만으로 높은 증기압을 견딜 수 있도록 압력용기 이론에 준하여 설계되며 이론적으로 탱크 표면에 균열이 발생하지 않기 때문에 2차 방벽이 필요치 않는 것이 특징이다. 보통 실린더 형태가 많이 쓰이나 bi-lobe 형상도 사용된다1,2).

현재 C-type LH2 운송선박으로는 일본의 hydrogen energy supply-chain technology research association (HySTRA) 프로젝트에 의해 건조된 1,250 m3 탱크 규모의 선박이 있다3). Liquified natural gas (LNG) C-type 운송선박은 유럽 등에서 중소형 규모의 LNG 인수기지 공급을 위하여 운항 중에 있으며, 저장 규모는 최대 30,000 m3이다4).

육상 가압식 LH2 저장탱크는 미국 NASA에 우주발사체 공급용으로 3,407 m3과 4,732 m3 규모의 탱크 두 기가 있으며, 모두 구형이다5). 이 중 4,372 m3는 세계 최대 규모이다. 일본의 경우 상기 HySTRA 프로젝트에 의해 건설된 2,500 m3 1기가 있으며 구형이다6). LNG 가압식 탱크 인수기지의 경우 북유럽 및 지브롤터(영국령) 등에서 운영되고 있다.

현재 국내로 수입되는 LNG 운송선박 cargo 탱크 및 LNG 인수기지 저장탱크의 형식은 상압식(대기압 수준보다 조금 높은 압력 유지)이다. 대표적인 것이 membrane 형식이며, LNG 하역과정에서 선박 및 인수기지 탱크 압력은 각각 0.175 bar.g, 0.250 bar.g 이하로 유지되어야 한다. 이러한 형식은 대용량 수송 및 저장에 유리하다. 그러나 탱크 내 일정 압력을 유지하기 위해 외부 열유입 등에 의해 자연적으로 발생되는 증발가스(boil-off gas, BOG)를 탱크 외부로 배출하여 처리하여야만 한다. 특히 하역공정에서 인수기지 저장탱크는 하역유량 인입에 따른 liquid 부피증가에 의한 탱크 내 vapor 부피 공간이 줄어들어 최대로 BOG를 배출하여야 한다7).

선박용 C-type 및 인수기지 가압식 탱크는 상압식 탱크에 비해 특성상 대용량 저장은 어렵지만, 상대적으로 높은 운전압력을 유지할 수 있기에 탱크에서 발생되는 BOG 처리에 유리하다. 즉, 외부 열 유입에 의해 발생되는 BOG를 상압식 탱크에서와 같이 즉시 배출하지 않고 탱크 내 압력 상승을 통해 일정 시간 탱크 내에 저장할 수 있기 때문이다.

본 논문에서는 이러한 C-type 탱크의 운전 특성을 고려하여 운항 및 하역과정에서의 탱크 거동 현상을 분석하고자 하는 것이다. 분석을 위한 시나리오는 C-type LH2 탱크의 저장 규모는 20,000 m3, 인수기지 가압식 탱크 저장 규모 27,500 m3, 편도 운항시간 600시간, 탱크 boil-off rate (BOR) 0.1, 0.2, 0.3인 세 가지 케이스로 가정하였다. BOR 0.1, 0.2, 0.3의 의미는 탱크 내에 LH2가 100% 채워져 있다고 할 때 전체 LH2 부피의 0.1%, 0.2%, 0.3%가 외부 열유 입에 의해 24시간 동안 증발하여 BOG가 된다는 의미이다.

인수기지 가압식 탱크 저장 규모는 LH2 선박에서 하역하는 유량을 전체 받을 수 있는 규모이다. 편도 운항시간 600시간은 통상적으로 호주 또는 중동 간 한국의 운항시간을 비교할 때 더 긴 시간이나 극심한(severe) 조건을 가정하기 위해 적용하였다.

2. 전산모사를 통한 탱크 거동해석

C-type LH2 운송선박의 운항 및 하역 공정에서의 탱크 거동 현상을 분석을 위한 전산모델은 Aspen Plus (ver. 11) 시뮬레이터(Aspen Technology Inc., Bedford, MA, USA)를 사용하여 구축하였으며8), 열역학 모델식은 REFPROP9)를 적용하였다.

전산모사는 LH2를 선적 후 laden voyage, 인수기지에서 하역, 하역 후 ballast voyage에서의 운송선박 cargo 탱크, 인수기지 탱크에서의 LH2의 압력 등의 거동 현상을 분석하기 위해 수행하였다.

LH2 인수기지에서 하역라인 길이, 탱크 배치 간격은 배관 열 유입량을 계산하기 위해 필요한 자료이다. 그러나 현재 상업 운전되는 LH2 인수기지가 존재하지 않기에, 하역라인 길이는 국내 소형 LNG 인수기지 자료를 적용하였고, 탱크 배치 간격은 도시가스사업법 시행규칙 [별표 5]를 따랐다.

분석을 위한 공정 전산모사 모델에 운송선박에 대해서 선적 후 탱크압력, 운전압력, 최대 선적량 하역 후 회항 시 잔여 선적량, 그리고 인수기지에 대해서 하역초기 탱크 저장량, 저장탱크의 운전압력, 하역 후 최대 저장량 등 여러 입력 변수에 대해서 참고할 만한 자료가 없기에 현재 운항 및 운전되고 있는 LNG C-type 운송선박 및 LNG 가압식 탱크 인수기지 조건을 참고한 가정을 세워 분석하였다. 향후 이러한 LH2 운송선박 및 인수기지 저장탱크의 필요성이 제기되고, 설계 단계에 접어든다면 LH2 특성을 고려한 운영 조건에 대한 분석이 연구되어져야 할 것이다.

또한, LH2 운송선박 탱크 내에 있는 cargo 펌프(송출펌프)도 현재 산업용으로 상용화된 제품이 없기에 단열효율(adiabatic efficiency)은 LNG 펌프의 일반적인 수치를 사용하였다. 수소 산업이 활성화되면 LH2 펌프 등 공정 설비에 대한 제작사의 정밀한 사양이 재도출되어져야 한다.

2.1 Laden voyage에서의 cargo 탱크 거동 분석

C-type LH2 운송선박의 탱크 저장 규모는 20,000 m3이며 LH2 수출기지(LH2 액화기지)에서 선적 후 탱크 내 LH2 저장량은 저장 규모의 90%인 18,000 m3이다. 선적 후 탱크 내 압력은 0.15 bar.g이다. 탱크의 BOR은 0.1, 0.2, 0.3 세 가지 케이스로 분석하였다. Cargo 탱크의 최대 운전압력은 2.0 bar.g이며 탱크압력 상승으로 안전밸브가 개방되는 maximum allowable relief valve setting (MARVS)은 3.0 bar.g이다.

운항시간은 600시간(25일)을 고려하였다. 운항시간을 길게 한 이유는 오랜 시간 운항을 통해 탱크 내 LH2의 거동이 어떠한 변화가 일어나는지를 보기 위함이다.

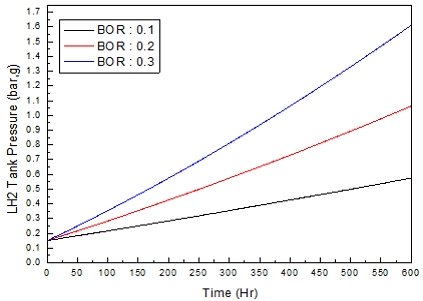

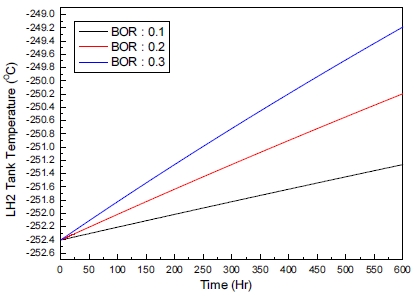

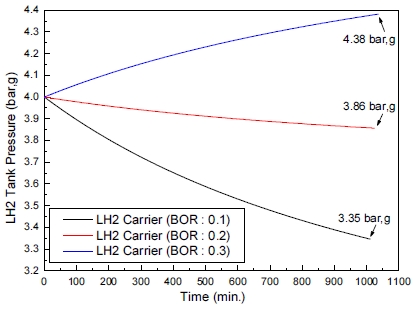

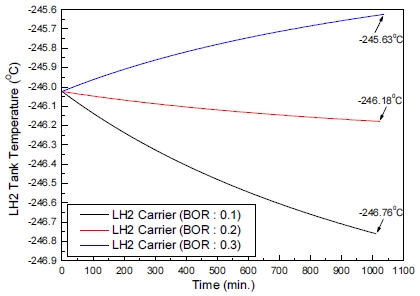

Fig. 1과 Fig. 2는 운항시간인 600시간 동안의 LH2 cargo 탱크의 압력, 온도 상승 상황을 보여주고 있다. 선적 후 초기 0.15 bar.g, -252.4℃에서 600시간 후에는 BOR 0.1, 0.2, 0.3 케이스에 대하여 압력은 각각 0.57 bar.g, 1.06 bar.g, 1.61 bar.g로 증가되며, 온도는 -251.26℃, -250.2℃, -249.19℃로 증가된다. 위에서 언급하였듯이 BOR이 0.1과 0.3을 비교하자면 동일한 시간에서 BOG 발생량이 0.1보다 0.3이 세 배로 많아진다는 것으로 탱크 단열 조건에 의해 0.1보다 0.3인 경우가 외부 열 유입량 또한 세 배로 크다는 의미이다. 따라서 BOR 조건이 커질수록 외부 열 유입량이 더 커지기 때문에 압력 및 온도도 더 크게 증가된다.

Fig. 1과 같이 600시간 후 탱크압력이 모두 최대 운전압력인 2.0 bar.g 보다 적기 때문에 탱크압력 감소를 위한 BOG 처리(사용)를 하지 않는다. 뒤에 하역 후 ballast voyage 과정에서 탱크압력 감소를 위해 BOG를 선내 전력 생산용 등으로 얼마의 BOG를 처리하여야 하는지에 대해 다룰 것이나, 운항 중 발생되는 BOG는 LH2 생산 단가가 LNG보다 고가이기에 cargo 탱크의 최대 운전압인 2.0 bar.g에 도달하기 전까지는 처리하지 않는다.

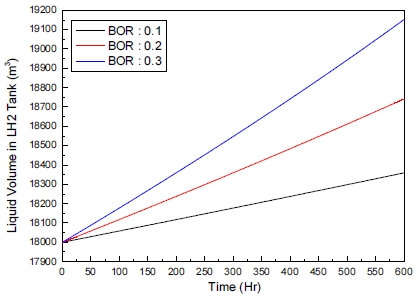

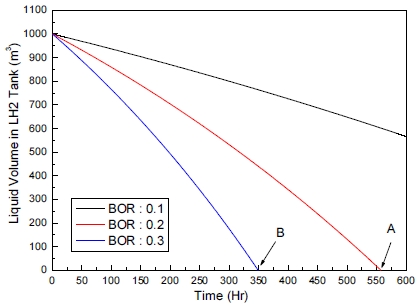

Fig. 3은 운항 600시간 동안 탱크 내 액체 부피를 보여주고 있다. 압력 및 온도는 상승하지만, 액체의 밀도는 감소한다. 선적 후 초기 액체 부피는 18,000 m3이나 600시간 후에는 BOR 0.1, 0.2, 0.3 케이스에 대하여 각각 18,359.2 m3, 18,741.4 m3, 19,151.8 m3로 증가한다. 이것이 의미하는 바는 하역시간이 600시간보다 더 길거나, 선적량이 90%보다 크다면 액체 부피가 cargo 탱크 규모인 20,000 m3까지 상승할 수 있다는 것이다. 그러한 상황은 매우 위험한 탱크 운전으로서 탱크 내 vapor 처리설비, 관련 배관 및 밸브 등에 액체가 유입되며 탱크의 압력이 급격히 상승된다. C-type cargo 탱크 설계 단계에서 운항시간, BOR에 따른 적절한 선적량이 고려되어져야 한다. BOR 0.3인 경우 운항시간이 더 길다고 가정한다면 965시간 도달할 때 액체 부피가 탱크 규모인 20,000 m3로 상승된다.

2.2 하역에 따른 가압식 LH2 탱크 거동 분석

2.1절에서와 같이 LH2 운송선박은 600시간 운항 후 하역을 위해 LH2 인수기지로 입항한다. 인수기지 탱크는 가압식 탱크로 총 규모는 27,500 m3 (2,500 m3×11기)이다. 가압식 탱크는 하역 직전 탱크 내 LH2는 저장량은 10%인 2,750 m3이며, 하역 후 최대 저장량은 90%인 24,750 m3이다. 가압식 탱크의 정상 운전 범위는 3-5 bar.g이며 MARVS는 7 bar.g이다. 하역 직전 탱크 압력은 4 bar.g이다. 하역 과정 중에 가압식 탱크의 최대 압력을 보기 위하여 탱크에서 LH2 송출은 없는 상황으로 분석하였다.

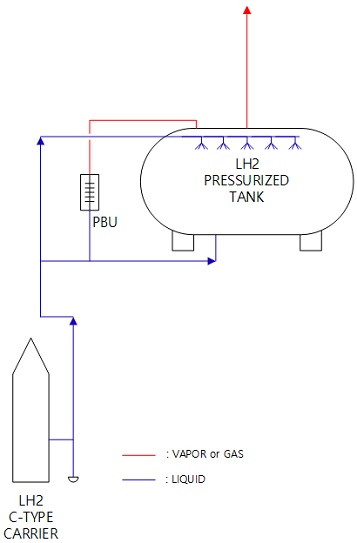

Fig. 4는 C-type LH2 운송선박이 가압식 탱크 인수기지로 LH2를 하역하는 다이어그램으로 하역되는 LH2의 일부가 탱크 내 상부에 위치한 스프레이를 통해 vapor 영역으로 분사되어 압력과 온도를 낮춘다. 예로 LH2 운송선박(BOR 0.1 케이스)이 2.1절에서 기술한 바와 같이 인수기지에 도착시 cargo 탱크 내 LH2의 압력 및 온도는 0.57 bar.g, -251.6℃이다. 이 저온의 LH2가 가압식 탱크(4 bar.g, -246.02℃) 내로 분사되면서 가압식 탱크의 압력과 온도를 낮추는 것이다. 따라서 하역을 통해 인수기지 가압식 탱크의 압력은 4 bar.g보다 더 낮아질 수 있다.

LH2 운송선박은 하역 과정으로 인해 C-type 탱크 내 액체 부피가 감소되므로 부압이 발생할 수 있기 때문에 선내 자체적으로 pressure build-up unit (PBU)를 가동하여 탱크 압력을 보존하여야 한다. PBU는 탱크 외부에서 일부의 LH2를 기화시켜 다시 탱크 vapor 영역으로 공급시키는 장치이다.

LH2 운송선박에서의 하역유량은 1,000 m3/h (cargo 펌프 단위용량 250 m3/h×4기 가동)이며, 펌프의 토출압은 6.25 bar.g (하역라인 hydraulics 고려), 단열효율은 0.7을 적용하였다. 운송선박은 입항 시 조건인 BOR 0.1 (0.57 bar.g), 0.2 (1.06 bar.g) 0.3 (1.61 bar.g) 상태에서 하역된다.

하역은 운송선박 cargo 탱크 내 LH2가 탱크 규모의 5%인 1,000 m3에서 종료한다. 하역시간은 단순히 LH2 부피로 산술적으로 계산할 수 없다. 하역 중 cargo 탱크의 압력을 유지하기 위해 PBU를 가동을 통해 일부분의 LH2를 기화시켜야하기 때문이다. 즉 BOR 0.1인 경우 하역 전 저장량은 18,359.2 m3로 하역유량(1,000 m3/h)과 하역 종료 후 저장량(1,000 m3)을 산술적으로 계산하면 하역시간은 1,042분이다. 그러나 PBU 가동을 고려하면 하역시간은 1,011분으로 감소된다. 아래 Table 1은 운송선박 BOR 케이스에 따른 하역시간과 PBU에 공급되는 LH2의 유량을 보여준다.

Table 1에서 PBU로 공급되는 LH2 유량은 cargo 탱크의 압력을 BOR 0.1 (0.57 bar.g), 0.2 (1.06 bar.g) 0.3 (1.61 bar.g)을 유지할 수 있는 유량이다.

Cargo 탱크가 부압이 발생되지 않는다면 압력을 낮게 운전하는 것이 유리하다. 탱크의 운전 안전성뿐만 아니라 PBU로 공급되는 LH2 유량을 줄일 수 있기 때문이다. 그러나 PBU로 공급되는 LH2 유량을 줄여 탱크압을 낮게 유지할 경우 탱크 내 LH2의 증발(flash) 현상10)이 발생되며 LH2 내 비등 현상(boiling phenomenon)도 우려된다.

예로 BOR 0.3인 경우에 하역은 cargo 탱크 초기 조건인 1.61 bar.g, -249.19℃에서 시작되며, 탱크압 1.61 bar.g를 유지하기 위해 PBU에 공급되는 LH2 유량은 Table 1에서와 같이 53.39 kg/min이다. 이 LH2 공급유량을 줄인다면 탱크압력은 감소한다. 탱크압력 0.5 bar.g로 감소한다고 가정할 때, 탱크 내 LH2의 온도는 -249.19℃를 유지하고 있지만, 기상영역은 0.5 bar.g이기 때문에 이 압력에 상응하는 평형온도는 -251.45℃이기에 탱크 내 LH2는 급격한 증발 현상이 발생한다. 이로 인해 LH2 내 비등 현상이 발생된다면 이는 cargo 펌프 공동화(cavitation) 현상을 유발할 수 있어 매우 위험하다. 따라서 어느 정도로 탱크압력을 낮게 유지할 수 있냐는 문제는 추후 하역유량 속도를 고려한 실험적 연구가 이루어져야 한다. 본 논문에서는 탱크 및 펌프 운전의 안전성을 고려하여 입항 시의 압력을 유지하는 방향으로 하역되어진다고 가정한 것이다.

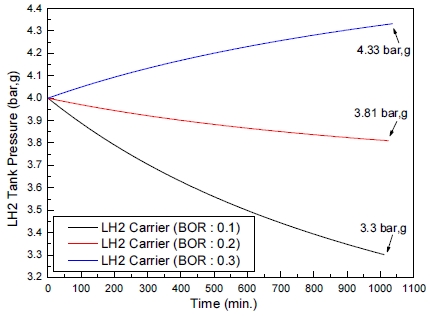

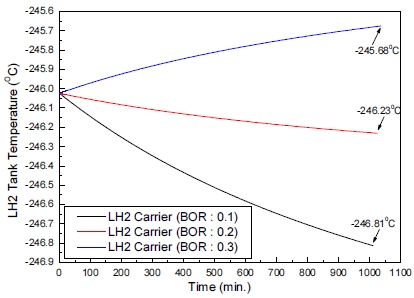

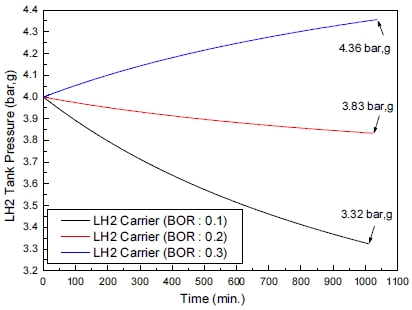

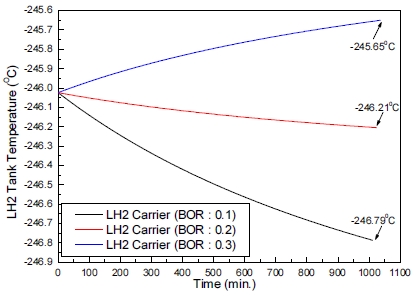

인수기지 가압식 LH2 탱크 또한 BOR 0.1, 0.2, 0.3의 세 가지 케이스로 분석하였다. Fig. 5-10은 하역과정에서의 BOR에 따른 인수기지 가압식 탱크의 압력 및 온도를 보여주고 있다. 그림에서 수치는 하역 종료 후 가압식 탱크의 최종 압력과 온도 조건이다. 가압식 탱크 BOR이 커짐에 따라(외부 열 유입량이 커짐에 따라) 가압식 탱크의 압력과 온도는 미소하게 증가됨을 볼 수 있다. 가압식 탱크 압력이 LH2 운송선박 cargo 탱크의 BOR이 0.1, 0.2인 경우 하역 직전 가압식 탱크의 초기 압력인 4.0 bar.g보다 감소되는 현상을 볼 수 있다.

BOR 0.3인 경우는 4.0 bar.g보다 증가됨을 볼 수 있다. 그러한 현상은 cargo 탱크 BOR 0.3인 경우 하역에서 압력이 1.61 bar.g로 상대적으로 높은 상태에서 cargo 펌프 및 하역라인 열 유입에 의해 BOR 0.1, 0.2보다 높게 형성된 엔탈피 준위(enthalpy level)의 LH2가 4 bar.g의 가압식 탱크 내로 인입되어 하역 후 가압식 탱크의 기액 평형(vapor-liquid equibrium)압력이 4 bar.g를 초과하여 형성된다는 것이다.

위 분석은 인수기지 가압식 탱크에서 LH2를 송출(인수기지에서 수요처로 수소가스를 공급하기 위해)하지 않는다는 zero send-out을 가정한 결과이다. 정상적으로 가압식 탱크에서 LH2를 송출한다면 가압식 탱크 내 액체 부피는 감소한다. 이 감소하는 부피만큼 기상영역이 증가하기 때문에 탱크 압력은 송출하지 않을 때보다 감소하게 된다. Zero send-out 조건을 가정한 이유는 하역으로 인해 가압식 탱크의 최대 압력 상승 결과를 보기 위함이다. Fig. 5, Fig. 7, Fig. 9는 하역 후 최종 가압식 탱크압력은 탱크의 정상 운전 범위를 3-5 bar.g로 정했기 때문에 탱크압력을 낮추기 위한 BOG 처리는 없다. 그러나 탱크압력이 LH2 송출이 많아 정상보다 낮게 형성될 경우는 PBU 가동을 통해 압력을 보상해주어야 하며 정상 운전압력보다 높을 경우 BOG를 처리해주어야 한다.

위 결과를 고려하면 C-type LH2 운송선박 조건인 cargo 탱크 BOR 및 저장규모, 하역주기와 가압식 LH2 저장탱크 인수기지 조건인 탱크 BOR, 수요처 공급량을 적절하게 분석하면, 가압식 탱크의 운전 특성에 기인하여 인수기지는 BOG 처리장치인 BOG 압축기, 재액화기 등의 설비 없이 운전이 가능한 인수기지 적정 가압식 탱크 규모 산정이 가능하다. 이에 대한 분석은 추후 논문에 개제할 예정이다.

실제로 유럽에 있는 LNG 가압식 탱크 인수기지의 경우 비상용 vent 설비 외에 BOG 처리를 위한 BOG 압축기, 재액화 설비 없이 운영되는 기지를 현장 방문을 통하여 확인하였다.

Table 2는 하역 종료 후 가압식 탱크의 최종 액체 부피를 보여준다. 가압식 탱크의 총 규모는 27,500 m3였고, 하역 후 최대 저장량은 90%인 24,750 m3로 정하였다. Table 2와 같이 하역 후 액체 부피는 23,444.24-23,959.89 m3를 형성하기 때문에 인수기지 가압식 탱크 총 규모는 최소 27,500 m3 이상이 되어야 운영에 문제가 없다.

2.3 Ballast voyage에서의 cargo 탱크 거동 분석

C-type LH2 운송선박은 하역 후 다시 선적을 위하여 수출기지로 출항한다. 운항시간은 600시간이다. 하역 후 cargo 탱크에 남아 있는 LH2는 1,000 m3이며, 출항 시의 LH2 상태는 입항 및 하역에서의 상태로 BOR 0.1 (0.57 bar.g), 0.2 (1.06 bar.g) 0.3 (1.61 bar.g)이다.

이러한 ballast voyage에서 하역되지 않고 cargo 탱크에 남아 있는 저장량(1,000 m3)은 항해 시 cargo 탱크의 냉각 유지(keep-cooling)를 위해 필요하다. 그 양은 C-type 탱크의 단열 설계 및 cargo 펌프 제작사양이 결정되어져야 도출될 수 있는 수치이다. 본 논문에서는 현재 정확한 조건을 알 수 없기에 임의적으로 탱크 규모의 5%를 가정한 것이다.

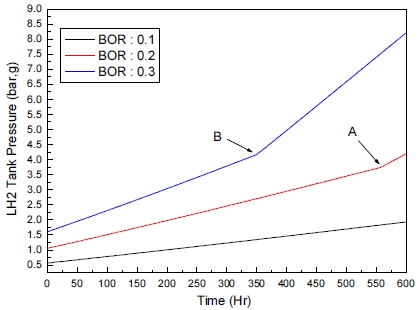

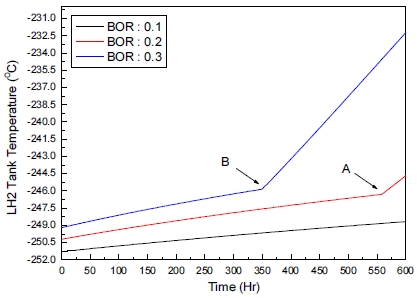

Fig. 11-13은 LH2 운송선박이 600시간 동안 ballast voyage에서의 cargo 탱크압력, 온도, 액체 부피를 나타낸 것으로, BOG 처리를 하지 않을 경우 물리적으로 상태가 어떻게 변화하는 지를 보여주고 있다. 우선 2.1절에서 cargo 탱크의 최대 운전압력이 2.0 bar.g로 정했기 때문에 Fig. 11에서 BOR 0.2, 0.3 케이스에서는 탱크 운전압력이 2.0 bar.g를 초과하지 않게 BOG 처리를 해주어야 한다. BOR 0.1의 경우 600시간 도달 후 상태는 1.93 bar.g, -248.67℃이기에 BOG 처리를 하지 않는다. BOR 0.2인 경우 600시간 도달 후 상태는 4.2 bar.g, -244.68℃이고 BOR 0.3인 경우 600시간 도달 후 8.21 bar.g, -232.22℃를 보인다. BOR 0.2, 0.3에서 각각 558시간, 350시간 경과할 때 탱크 내 액체 부피는 없어지며(BOR 0.2는 A점, BOR 0.3은 B점) 이 A, B점을 기점으로 하여 압력 및 온도의 급격한 증가 상태를 보인다.

탱크의 압력을 낮추는 방법으로는 냉각 방식과 BOG 처리 방식이 있다.

냉각 방식은 liquefied helium (LHe)과 같은 중간 냉매를 사용하여 탱크 내에 있는 열교환기를 통해 탱크 내부를 냉각하는 방식도 있고, 탱크 내 LH2 또는 BOG를 탱크 외부에 있는 냉각기에서 냉각 후 (BOG는 재액화) 다시 탱크로 공급하여 냉각하는 방식이 있다. 중간 냉매를 사용하는 방법은 미국 NASA에서 ground operations demonstration unit for liquid hydrogen (GODU LH2) 프로젝트에서 125 m3 실험용 가압식 탱크에서 LHe를 중간 냉매를 사용하여 탱크 압력감소 방안을 실험하였다11).

BOG 처리 방식은 탱크의 최대 운전압력에 도달한 후 이 압력을 유지할 수 있을 만큼만 BOG를 처리하는 방식이 있다. 뒷 절에서 설명하겠지만, 탱크 내 액체가 증발에 의해 모두 없어진다면 그 시점부터 처리량이 급격히 증가한다. 그럴 경우 일정한 유량으로 BOG 처리는 불가능하다. 다른 방식으로 운항 초기부터 가능한 일정량의 BOG를 처리하여 운항 종료 시점에서 탱크 최대 운전압력에 도달하는 방식이다. 두 방식 모두 BOG 처리량을 최소화하는 데 목표를 둔다. 그러한 이유는 LH2 생산 단가가 LNG보다 고가이기 때문이며, 탱크 외부로 처리된 BOG는 선내 전력 생산용 등으로 사용되어 진다.

상기 탱크압력을 낮추기 위한 냉각 방식과 BOG 처리 방식에 대해 현재 자료 조사 및 전산 시뮬레이션 모델 구축 및 분석 작업 중에 있다.

본 논문에서는 탱크의 최대 운전압력에 도달한 후 이 압력을 유지할 수 있는 만큼만 BOG를 처리하는 방식에 대한 탱크 거동 및 BOG 처리량에 대한 해석 결과를 보이겠다.

BOR 0.2, 0.3에 대한 BOG 처리 해석 그래프는 하나의 그림 안에 표시하여야 비교 해석이 용이하다. 그러나 탱크압력과 온도 해석 그래프만은 각각 작성하였다. 그러한 이유는 BOR 0.2, 0.3 그래프를 한 그림 안에 표시하면 서로 중복되고 특히 온도 그래프의 경우 Y축인 온도 range가 큰 차이를 보이기 때문에 경향 분석이 어렵기 때문이다.

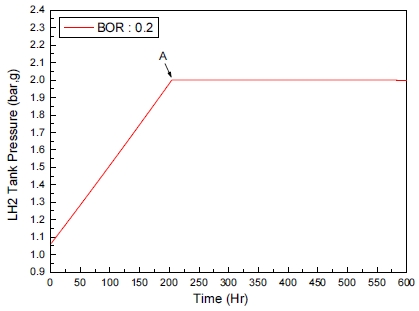

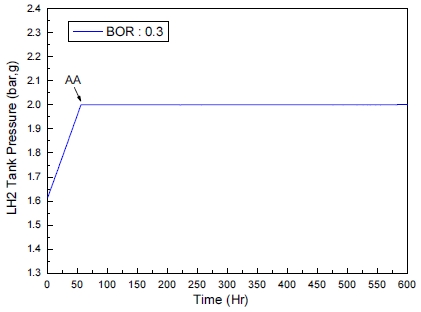

Fig. 14와 Fig. 15는 BOR 0.2, 0.3 케이스에서 LH2 운송선박의 ballast voyage에서 탱크의 최대 운전압력인 2.0 bar.g에 도달한 후 이 압력을 유지하는 상황을 보여주고 있다.

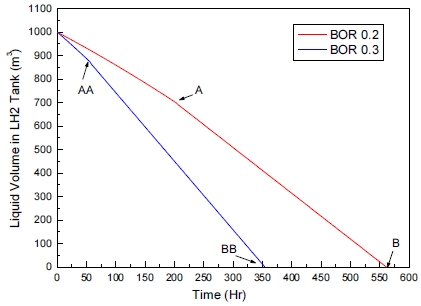

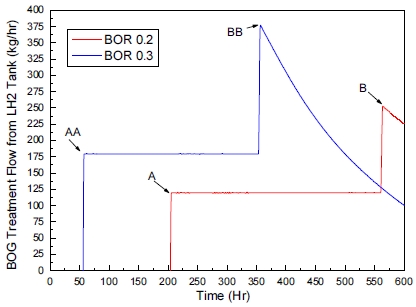

Fig. 14인 BOR 0.2 케이스에서 운항시간 204시간(A점)에서 탱크압력은 2.0 bar.g에 도달한다. Fig. 15는 BOR 0.3 케이스로 운항시간 56시간(AA점)에서 탱크압력은 2.0 bar.g에 도달한다. A, AA 시점부터 2.0 bar.g를 유지할 수 있을 만큼만 BOG를 처리하여야 한다.

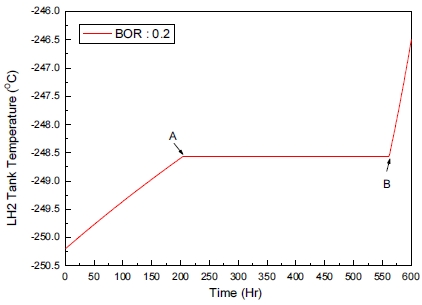

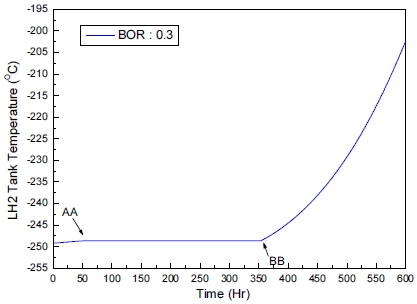

Fig. 16과 Fig. 17은 탱크 온도 변화를 보여주고 있다. Fig. 16인 BOR 0.2 케이스에서 탱크압력 2.0 bar.g에 도달하는 A점에서 온도는 -248.57℃이며 이 온도를 유지하다가 운항시간 562시간(B점)을 기점으로 해서 상승 현상을 보인다. 운항 종료시간인 600시간에 온도는 -246.5℃까지 상승한다. 그러한 이유는 B점에서 탱크 내 액체가 모두 증발되어 탱크 내 vapor만 존재하기 때문이다. 탱크 내 액체가 존재한다면 외부에서 유입되는 열은 액체를 증발시키는 잠열에도 기여하지만, vapor만 존재한다면 외부 열유입은 온도를 상승시키는 현열로만 작용하기 때문에 이러한 온도 상승 현상이 나타난다고 분석된다. Fig. 17은 BOR 0.3에 대한 탱크 온도 변화를 보여주고 있다. 탱크 압력 2.0 bar.g에 도달하는 AA점에서 온도는 -248.57℃이며 이 온도를 유지하다가 운항시간 355시간(BB점)을 기점으로 해서 상승 현상을 보인다. 운항 종료시간인 600시간에 온도는 -202.35℃까지 상승한다. 상승 이유는 BOR 0.2 케이스와 같다.

Fig. 18은 BOR 0.2, 0.3 케이스에 대한 탱크 내 액체 부피를 보여주고 있다. 위에서 설명한 바와 같이 A, AA점에서 탱크 압력이 2.0 bar.g에 도달하는 점이며, B, BB점에서 액체가 탱크 내 액체가 모두 증발되어 탱크 내 vapor만 존재한다. Fig. 16과 Fig. 17에서와 같이 이 B, BB점에서 급격한 온도 상승이 일어난다.

Fig. 19는 BOR 0.2, 0.3 케이스에 대한 BOG 처리량이다. 탱크압 2.0 bar.g에 도달하는 A, AA점부터 이 탱크압을 유지시키기 위해 처리되는 BOG 유량은 각각 119.5 kg/hr (A), 179.28kg/hr (AA)이다. 이 유량이 유지되다가 탱크 내 액체가 없어지는 B, BB점부터 그 처리량은 최대 253.51 kg/hr (B), 378.53 kg/hr (BB)로 급격히 증가 후 운항 종료인 600시간까지 점차 감소된다. 600시간에 도달한 시점에서 처리량은 BOR 0.2는 225.47 kg/hr이며, BOR 0.3은 99.83 kg/hr이다. 운항 동안 처리되어져야 하는 BOG의 총량은 BOR 0.2는 51,933.3 kg이며, BOR 0.3은 106,409.2 kg이다.

BOR 0.2, 0.3의 경우 처리되는 BOG 유량은 일정하지 않고 변화 폭을 갖는다. 이것이 의미하는 바는 처리되어 탱크 외부로 나온 BOG는 선내 전력 생산용설비로 공급되기에 이 설비 용량을 결정하는 데 선박 cargo handling system 설계사의 고민이 따를 것이다. 가장 좋은 방안은 운항 초기부터 가능한 일정량의 BOG를 처리하여 운항 종료 시점에서 탱크 최대 운전압력에 도달하는 방식일 것이며, 현재 분석 중에 있다.

3. 결 론

본 논문에서 액화수소를 운송할 수 있는 독립형 C-type LH2 운송선박이 LH2를 선적 후 laden voyage, 인수기지에서 하역, 하역 후 ballast voyage의 세 가지 케이스에 대한 운송선박 cargo 탱크, LH2 인수기지 가압식 탱크에서의 LH2의 압력 등의 거동 현상을 운항 및 하역조건에 대한 여러 가정을 세워 전산모사를 통해 분석하였다.

미래에 국내 액화수소 운송 및 저장 산업이 요구되어질 것으로 예상되기 때문에, 초기 중소형 운송 및 저장에 맞는 C-type LH2 선박 cargo 탱크와 가압식 탱크 거동에 대해서 분석을 하고자 한 것이다.

C-type LH2 운송선박의 cargo 탱크 규모는 20,000 m3이며, 이 규모의 90%를 선적하고 600시간을 운항하여 LH2 인수기지에서 하역한다. LH2 인수기지는 총 27,500 m3 규모의 가압식 탱크에서 LH2를 하역 받는다. 하역 후 운송선박은 cargo 탱크의 5%인 1,000 m3만 가지고 인수기지에서 출항 후 다시 600시간을 운항하는 시나리오로 결과를 도출하였다.

운송선박이 인수기지에 도착 시 탱크의 압력은 초기 0.15에서 0.57 bar.g (BOR 0.1), 1.06 bar.g (BOR 0.2), 1.61 bar.g (BOR 0.3)이었다.

하역유량은 1,000 m3/hr이며, 인수기지 가압식 탱크의 하역 시점에서 압력이 4 bar.g일 때 하역 후 가압식 탱크의 압력은 cargo 탱크 BOR이 0.1, 0.2 케이스에 있어서 오히려 4 bar.g 미만으로 형성됨을 알 수 있었고, 0.3인 경우 초과되는 결과를 얻었다. 인수기지 가압식 탱크 BOR 0.1인 케이스에서 cargo 탱크 BOR이 0.1, 0.2, 0.3인 경우 가압식 탱크의 하역 후 탱크 압력은 각각 3.3 bar.g, 3.81 bar.g, 4.33 bar.g로 형성되었다. 가압식 탱크 BOR 0.2, 0.3인 케이스에서도 유사한 결과가 도출된다. 하역 후 인수기지 가압식 탱크 내 최종 액체 부피는 최대 탱크 BOR에 따라 23,444.24-23,959.89 m3를 형성하였다. 하역 후 LH2 수출기지로의 ballast voyage에서 cargo 최대 탱크압력은 BOG 처리를 하지 않을 경우에 BOR 0.1, 0.2, 0.3인 케이스에서 각각 1.93 bar.g, 4.2 bar.g, 8.21 bar.g을 형성한다. Cargo 탱크의 최대 운전압력을 2.0 bar.g으로 정했기 때문에 BOR 0.1인 케이스에서는 BOG 처리가 필요치 않으나, BOR 0.2, 0.3의 경우 최대 운전압력을 초과하기에 BOG를 처리하여야 한다. BOG 처리 방식은 탱크의 최대 운전압력에 도달한 후 이 압력을 유지할 수 있을 만큼만 BOG를 처리하는 방식으로 분석하면, BOR 0.2인 케이스에서는 운항 204시간부터 119.5 kg/hr을 처리하여야 한다. 이 처리량을 유지하다 운항 562시간에서 253.51 kg/hr로 급격히 증가한 후 운항 종료인 600시간에서 225.47 kg/hr로 감소하는 경향을 보인다. 총 처리량은 51,933.3 kg이다. BOR 0.3인 케이스에서는 운항 56시간부터 179.28 kg/hr을 처리하여야 한다. 이 처리량을 유지하다 운항 355시간에서 378.53 kg/hr로 급격히 증가한 후 운항 종료인 600시간에서 99.83 kg/hr로 감소하는 경향을 보인다. 총 처리량은 106,409.2 kg이다.

Acknowledgments

본 연구는 산업통산자원부(MOTIE)와 한국에너지기술평가원(KTTEP)의 지원을 받아 수행한 연구과제이다(No.20213030040460).

References

- K. Heo, W. Kang, and B. Park, “Consideration for IMO type c independent tank rule scantling process and evaluation methods”, Special Issue of the Society of Naval Architects of Korea, 2017, pp. 93-104. Retrieved from http://www.koreascience.or.kr/article/CFKO201729562508726.pdf, .

- International Maritime Organization (IMO), “IGC Code”, IMO, 2014, pp. 63-66. Retrieved from https://www.imo.org/en/OurWork/Safety/Pages/IGC-Code.aspx, .

- Y. Takaoka, A. Saeed, K. Nishifuji, and K. Kanbe, “Design and Operation of the First LH2 Carrier. In: Gastech 2017”, Gastech Tokyo, 2017 Apr 4-7; Tokyo, Japan. Gastech, c2017, p. 1-10.

- International Gas Union (IGU), “World LNG Report 2022”, IGU, 2022, pp. 111. Retrieved from https://www.igu.org/resources/world-lng-report-2022/, .

- W. Notardonato, “NASA experience with large scale liquid hydrogen. In: Hydrogen Liquefaction and Storage Symposium”, 2019 Sep 26-27; Perth, Australia. University of Western Australia, c2019, pp. 7-21. Retrieved from https://lngfutures.edu.au/wp-content/uploads/2019/10/Notardonato-W.-NASAs-Experience-with-large-Scale-LH2-Operations.pdf, .

- HySTRA, “Hydrogen supply chain,” HySTRA, 2020-2021. Retrieved from https://www.hystra.or.jp/en/project/, .

-

D. Kim, Y. Lee, H. Seo, Y. Kwon, C. Park, and H. Kwon, “Process simulation of LH2 receiving terminal with membrane storage tank and prediction of BOG generation according to change of design conditions”, Journal of the Korean Institute of Gas, Vol. 26, No. 5, 2022, pp. 49-57.

[https://doi.org/10.7842/kigas.2022.26.5.49]

- Aspen Tech, “Aspen Plus®”, Aspen Technology Inc, 2019. Retrieved from https://www.aspentech.com/en/products/engineering/aspen-plus, .

-

J. W. Leachman, R. T. Jacobsen, E. W. Lemmon, and S. G. Penoncello, “Thermodynamic properties of cryogenic fluids(2nd ed.)”, Springer, Switzerland, 2017, pp. 8-9.

[https://doi.org/10.1007/978-3-319-57835-4]

- J. M. Smith, H. C. Van Ness, and M. Abbott, “Introduction to Chemical Engineering Thermodynamics(7th ed.)”, McGraw-Hill, USA, 2005, pp. 367-377.

-

W. U. Notardonato, A. M. Swanger, J. E. Fesmire, K. M. Jumper, W. L. Johnson, and T. M. Tomsik, “Final test results for the ground operations demonstration unit for liquid hydrogen”, Cryogenics, Vol. 88, 2017, pp. 147-155.

[https://doi.org/10.1016/j.cryogenics.2017.10.008]