수소전기차 사용소재의 수소취성 안전성에 관한 고찰

2022 The Korean Hydrogen and New Energy Society. All rights reserved.

Abstract

In the hope of realizing carbon neutrality, Korea has established the goal of expanding the supply of hydrogen electric vehicles through a roadmap to revitalize the hydrogen economy. A prerequisite for successful supply expansion is securing the safety of hydrogen electric vehicles. Certain parts, such as the hydrogen transport pipe and tank, in hydrogen electric vehicles are exposed to high-pressure hydrogen gas over long periods of time, so the hydrogen enters the grain boundary of material, resulting in a degradation of the parts referred to as hydrogen embrittlement. In addition, since the safety of parts utilizing hydrogen varies depending on the type of material used and its environmental characteristics, the necessity for the enactment of a hydrogen embrittlement regulation has emerged and is still being discussed as a Global Technical Regulation (GTR). In this paper, we analyze a hydrogen compatibility material evaluation method discussed in GTR and present a direction for the development of Korean-type hydrogen compatibility material evaluation methods.

Keywords:

Carbon neutral, Hydrogen electric vehicle, Hydrogen embrittlement, Safety regulation, Global Technical Regulation, Material compatibility evaluation키워드:

탄소 중립, 수소전기차, 수소취성, 안전기준, 세계기술규정, 소재 호환성 평가법1. 서 론

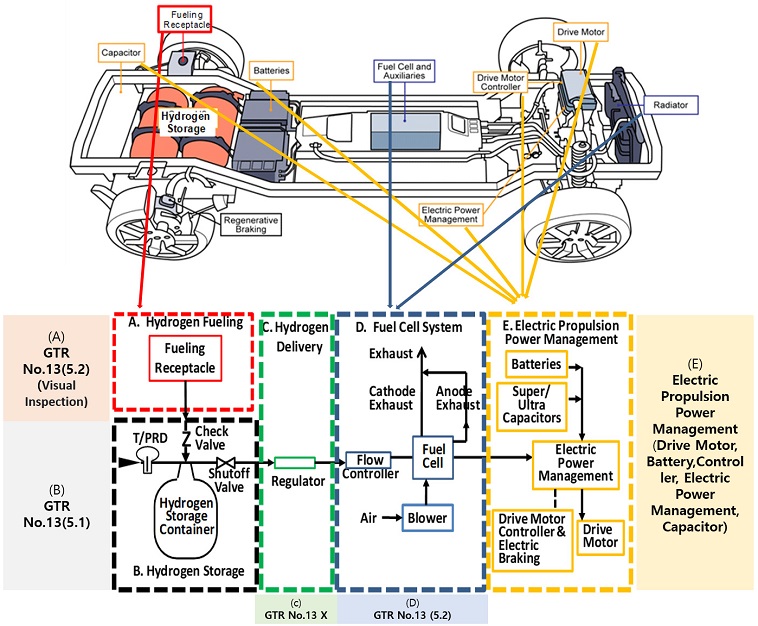

화석연료를 이용한 에너지 생산은 이산화탄소를 배출하여 전 지구적 문제인 기후 변화 및 지구 온난화를 발생시킨다. 이를 극복하기 위해 약 200여 국이 제21차 유엔 기후 변화 회의에 참석하여 탄소 중립을 위한 파리 기후 변화 협정에 공동 서명하였다1). 협정에 참여한 미국, 일본을 포함한 주요 국가들은 탄소 중립 실현을 위해 친환경 에너지인 수소를 에너지 저장, 운송에 활용할 뿐만 아니라 수소전기차 보급 확대 등 수소 사회로의 전환을 위한 노력을 하고 있다2). 또한, 우리나라는 수소 에너지 시대로의 전환을 위해 2040년까지 수소전기차 620만 대 생산 및 수소 택시 8만 대 보급을 목표로 하는 수소 경제 활성화 로드맵을 수립하였다3). 이러한 수소전기차 보급 정책의 성공적인 추진을 위해서는 수소전기차의 안전성 확보가 필수적이다. 그러나 현재 제정된 수소전기차 세계기술규정(Global Technical Regulation [GTR] No. 13 Phase 1)은 차량 운행 시 또는 충돌 전후 차량의 기능과 안전에만 집중되어 있어 수소 환경에서 사용되는 부품의 안전성에 대한 평가 기준은 부재한 상황이다(Fig. 1).

수소전기차의 동력 에너지인 수소가스는 70 MPa 로 가압되어 수소탱크로 충전되며, 수소탱크로부터 분사된 고압 수소가스는 수소 이송 관로부를 통해 저압으로 연료전지에 전달된다. 이때 수소 이송 관로부를 구성하는 수소 배관, 체결부 및 레귤레이터는 고압 수소 환경에 노출된다. 현재 수소 이송 관로부에 사용되는 소재로는 수소취성(hydorgen embrittlement) 저항성이 우수한 소재인 오스테나이트 스테인레스 강(SUS 316L) 및 알루미늄 강(6061-T6)만이 사용되고 있다. 하지만 오스테나이트 스테인레스 강의 경우 소재를 구성하는 성분비(Ni 함량 등), 가공 수준, 시험 환경 및 수소 장입량에 따라 수소취성 저항성이 달라지기 때문에 수소전기차 사용 환경에 적합한 소재 평가법 제정의 필요성이 대두되고 있다.

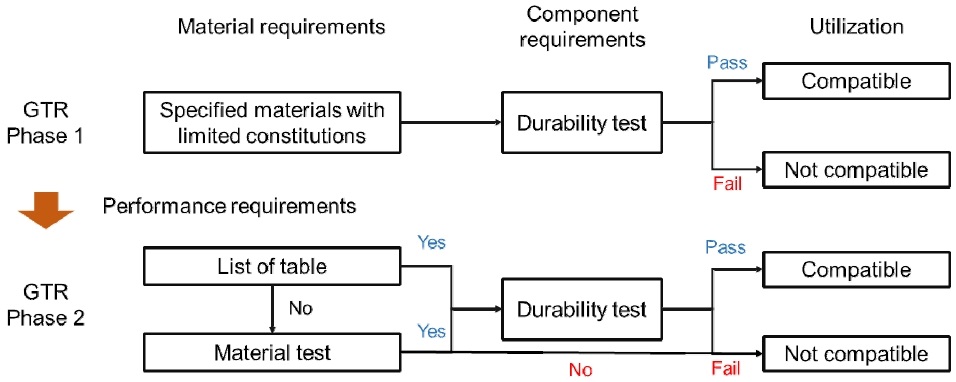

GTR No. 13 Phase 1에서는 수소전기차 수소 호환성 소재에 대한 명시만 되어 있으며, Phase 2에서는 일본이 제안한 소재 시험법 및 안전 기준이 GTR 문서의 부록에 삽입되었다. Fig. 2는 GTR에서 논의되고 있는 수소전기차 수소 환경에서 사용되는 금속 소재의 수소 호환성 평가를 위한 개념도이다.

본 논문에서는 GTR No. 13에서 현재 논의되고 있는 소재 시험법(수소 호환성 평가) 및 기준의 미비점을 분석하고 수소취성에 직접적 영향을 주는 인자(물성, 가공 및 환경 특성)가 반영된 한국형 수소취성 안전 기준 개발에 대한 방향을 제시한다. 이 논문을 통해 도출되는 안전 기준의 개발 방안은 안전한 수소차 개발을 위한 방향을 제시하여 정부 정책의 안정적인 추진에 기여할 수 있다.

2. 수소 호환성 시험법

2.1 수소 호환성 소재 시험법 개발 목적

장기간 사용되는 자동차 부품 특성 상 충분한 피로 수명이 요구되기 때문에 부품 설계 시 무한 수명을 가질 수 있도록 피로 한계 이하로 부품이 설계된다. 하지만 수소 환경에 노출된 금속 부품은 수소 원자가 금속 재료에 침투하여 인장 특성인 연신율(elongation)을 감소시키고 피로 균열 성장 속도(fatigue crack growth rate)를 증가시켜 부품의 안전성을 감소시킨다. 이러한 이유로 일반적으로 사용되는 오스테나이트 SUS304 합금이 아닌 수소취성 저항성이 높은 고 Ni 함량을 가진 SUS 316L 및 6061-T6 알루미늄 합금만이 수소전기차 수소탱크 및 관로 부품으로 사용되고 있다. 하지만 이러한 합금들은 소재 또는 부품 제조 단가가 높아 수소전기차의 경제성을 악화시키므로 비용 절감을 위한 소재의 범위 확장이 요구되고 있다. 따라서 수소전기차의 안전성 확보 및 사용 가능한 소재 발굴을 위해서는 적합한 시험법 개발을 통한 다양한 소재의 평가가 필요한 상황이다.

2.2 일본 제안 소재 시험법(수소 환경 고려)

다음에 기술된 시험 조건은 일본이 GTR No. 13에 제안한 시험 조건으로서 고압 수소가스 및 저온 환경에서 오스테나이트 금속 소재를 평가하는 시험법이다. 정밀 가공된 시편을 이용해 시험이 수행된다.

수소가스 순도는 시험 결과에 큰 영향을 주기 때문에 수소 호환성 소재 평가 시험의 공정 조건 중 하나이다. 이전 연구 결과에서 소량의 산소 불순물을 갖는 수소가스는 강재에서 피로 균열의 성장 속도를 감소시킨다는 것이 보고되었으며3,4), 수소전기차에 사용되는 수소가스는 Socienty of Automobile Engineers (SAE) 표준인 CGA G3 Grade L (5N)5)을 권장하므로 10 mass ppm의 불순물(1 mass ppm 이하의 산소 포함)로 설정되었다. 또한, 현재 상용화된 수소전기차의 수소가스 압력(nominal working pressure, NWP)은 70 MPa이며, NWP의 1.25배를 고려하여 수소가스 압력은 87.5 MPa로 선정되었다.

시험 온도는 소재 내부의 수소 확산속도 및 소재 변형 기구에 영향을 주기 때문에 중요 공정변수이다. 오스테나이트 스테인레스 강의 경우 온도가 낮아질수록 변형 유기 마르텐사이트 변형이 심해진다. 형성된 마르텐사이트는 오스테나이트 상과 비교해 낮은 수소 용해도 및 높은 수소 확산계수를 가지고 있어 균열이 발생한 위치에 수소를 빠르게 전달시켜 수소취성 저항성을 감소시킨다. 하지만 온도가 낮아질수록 수소의 확산성이 감소하여 수소취성 현상이 발생하지 않는다. Iijima 등6)은 105 MPa의 고압 수소 환경에서 온도(195-295 K)에 따른 오스테나이트 스테인레스 강의 수소취성 저항성을 평가하였다. 평가 결과 수소취성 저항성이 233±5K에서 최소가 되었다. 따라서 수소취성 저항성이 최소가 되는 온도 영역인 233±5 K를 시험 온도 조건으로 선정하였다.

느린 변형률 시험은 수소취성 저항성이 가장 적은 최악의 환경에서 금속 소재의 최소 요구 물성치 충족 여부를 확인하기 위해 고려되었다. SSRT에 사용되는 시편은 ASTM E8 규격7) 및 G1428)에 따른 매끄러운 표면을 가진 원형 막대 시편이다.

고압 수소가스 환경에서 SSRT는 소재의 연성에 큰 영향을 주기 때문에 적절한 변형률을 선정해야 한다. 수소가스 환경에서의 변형속도에 대한 금속 소재의 기계적 평가를 수행한 연구 결과에서 10-4- 3×10-6s-1의 변형속도 범위 내에서 연성의 차이가 크지 않다고 보고되었다9,10). 또한, 수소가스 환경에서의 소재 평가를 나타내는 ASTM G142에서는 7×10-7s-1의 변형속도를 이용한 시험을 권장한다9). 연구 결과 및 기준을 고려하여 5×10-5s-1을 선정하였다. 또한, 동일한 시편을 이용해도 시험 시편 간의 조성 차이 및 정밀 가공 수준에 따라 최대 약 20%의 항복 강도 오차가 발생하였기 때문에 항복 강도는 대기 환경의 80% 이상이면 충족한다고 설정하였다.

피로 시험의 목적은 소재의 피로 한계를 확인하는 것이다. 피로 시험은 둥근 원형 시편 및 Notch를 가진 시편이 고려되었으며, 정밀 가공을 수행해야 하는 ASTM E46611)을 통해 제작되었다. 둥근 원형 시편은 인장-압축의 응력비가 1인 사인파형으로 수행되며, Notch를 가진 시편의 경우 응력비가 0.1로 선정되었다8). 이때 최대 피로 응력은 최대 인장 응력의 1/3이 되도록 설정하였다. 차량 부품의 피로는 200 MPa 이하에서 ~104 수준12)으로 고려되었으며, 둥근 원형 피로 시편의 경우 최대 피로한도를 2×105, Notch 샘플의 경우 최대 피로한도를 105 이상의 값으로 설정하였다.

3. 결과 및 고찰

3.1 일본 제안 시험법의 한계

Table 1은 일본이 GTR No. 13에 제안한 오스테나이트 강 소재에 대한 수소 환경에서의 시험 조건 및 요구사항을 정리한 표이다.

일본 제안 시험법은 고압 수소 환경(-87.5 MPa) 및 저온(-45℃)에서의 시험이기 때문에 수소 폭발에 대비한 방폭설비가 필요할 뿐만 아니라 소재 평가 시 장시간(느린 변형률 시험 3주, 피로 시험 약 3달) 동안 시험 환경을 유지해야 하기 때문에 특수한 평가 시스템이 요구된다. 따라서 특수한 평가시스템을 보유한 극소수의 국가만이 위의 시험을 수행할 수 있기 때문에 많은 국가들이 부품의 취성 안전성을 평가할 수 있는 시험법 개발이 필요하다.

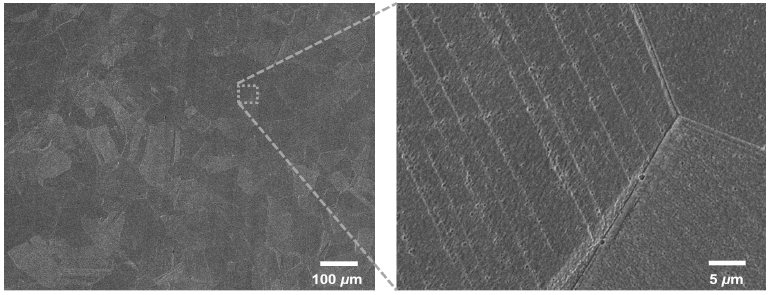

고강도를 요구하는 차량 부품 특성 상 기계 가공이 필수적으로 사용되고 있으며, 부품의 고장 및 파손은 장기 차량 사용 시에 발생한다. 차량 부품은 경량화를 위해 동일 무게에 더 큰 하중을 견딜 수 있도록 여러 단계의 기계 가공 및 열처리 공정이 수행된다. Fig. 3은 현대 자동차 넥쏘(NEXO) 수소전기차의 수소 이송 관로의 미세조직을 주사전자현미경(scanning electron microscope)을 통해 분석한 결과이며, 기계 가공을 통해 미세조직 내부에 변형이 발생한 것을 확인할 수 있다. Park 등13)은 SUS 316 L의 소성변형이 수소취성 저항성에 미치는 연구를 수행하였고, 소성변형이 증가할수록 소재의 상변화로 인해 수소 확산성 증가 및 상의 경계면의 수소 농도가 증가하여 수소취성 저항성이 감소함을 보였다. 또한, 다양한 외부 환경(외부 온도, 진동 및 부식)에서 장기간 사용은 이송 관로 부품에 수소의 침투를 유발할 수 있다. 기계 가공된 SUS 316 소재는 수소가 소재에 침투하였을 때 수소취성 저항성이 감소할 뿐만 아니라 수소가 장입된 소재는 고압 수소가스 환경에서 수소취성 저항성이 더욱 감소한다. Zhou 등14)은 고압 환경에서 장시간 노출된 오스테나이트 강(SUS 304)의 안전성을 평가하기 위해 수소 장입 후 수소 환경에서 기계적 물성을 측정하였다. 실험 결과 수소 장입 후 수소 환경에서의 시험은 연신율이 20% 감소하였다. 하지만 일본이 제안한 소재 시험법은 차량 부품에 필수적으로 적용되는 기계 가공 및 장기 사용에 대한 안전성을 고려하지 않아 실제 차량 환경에서의 수소취성 안전성을 반영하지 못하고 있다. 따라서 현재 GTR에서 논의되고 있는 시험법의 미비점(영향 인자, 시험 조건, 소요 시간)을 보완할 수 있는 시험법 개발이 필요하다.

3.2 한국형 수소취성 안전 기준 개발 방안

Table 2는 일본의 제안 시험법 및 도출된 4개의 시험법을 상대 비교한 표이다. 평가 항목은 시료 특성, 시험 방법, 평가 소요 시간 및 차량 장기 안전성 반영 수준으로 구분하였다. 도출된 시험법은 크게 소재/부품 단위 시험법 및 차량/시스템 단위 시험법으로 분류된다. 도출된 시험법들은 부품 제조 공정 및 장기 차량 운행을 통한 부품 노화 특성을 고려한다는 특징을 갖는다. 고압 수소 환경에서의 기계적 진동을 적용한 특성 평가법은 기존 일본 제안 시험법을 개선한 것으로서, 고압 및 저온 환경에서 부품에 진동을 가하여 소재를 노화시킨 후 소재를 평가하는 방법이다. 차량 환경 반영 관로 시험법은 소재 단위 시험법이 아닌 차량용 수소 이송 관로를 이용하며, 기계적 진동 및 부식을 가한 후 소재를 평가하는 방법이다. 또한, 장기 차량 환경 반영 시험법은 장기 차량 운행을 통해 침투한 수소 및 진동, 부식 등을 소재에 빠르게 적용한 후 평가하는 방법이다. 차량/시스템 시험법은 실차를 이용해 부품의 노화를 가속화시키는 시험법으로 수소 이송 관로의 전체적인 안전성을 평가할 수 있다. 또한, 차량/시스템 시험법 개발을 통해 기록된 데이터는 소재/부품 단위 시험법들에 적용될 시험 조건 설정에 활용될 수 있다.

차량 환경이 반영된 최적의 수소 환경 소재 시험법은 일본 제안 시험법 대비 시험 결과의 우수한 유효성 및 타당성을 확보할 수 있을 것으로 생각한다. 도출된 최적 시험법의 기준화 연구를 통해 새로운 안전 기준(또는 기술표준)을 개발하고 GTR No. 13 Phase 3 수소 호환성 소재 시험법 개정안으로 제안하는 것을 목표로 한다.

따라서 정부의 수소차 보급 정책의 원활한 추진 및 국제 기준 선도를 위해 조속한 본 연구의 수행이 필요하다고 판단된다.

4. 결 론

본 연구에서는 정부의 수소전기차 보급 정책의 원활한 추진을 위해 필수적으로 선행되어야 하는 소재의 수소취성 안전성 평가 기준에 대한 연구 현황 분석을 통해 연구 방향을 도출하였다. GTR에서 현재 논의되고 있는 일본 주도 수소 호환성 시험법의 경우 취성 영향 인자(기계 가공, 부품 노화 특성)가 충분히 적용되지 않아 실제 차량 환경에서의 수소취성 안전성을 확보하지 못할 것으로 판단된다. 또한 시험을 수행하기 위해 특수한 시험장비가 요구되며, 장시간의 평가 시간이 소요된다는 단점을 가지고 있어 다양한 소재 평가 및 새로운 소재 연구에 악영향을 미칠 수 있다. 기존 평가 기준의 문제점을 극복하기 위해 차량 환경을 반영한 수소 호환성 소재 시험법을 도출하였으며, 도출된 최적 시험법의 기준화 연구를 통해 한국형 수소취성 안전 기준을 확립할 수 있을 것으로 기대한다.

한국형 소재 취성 안전성 평가 기준을 통한 수소전기차의 안전성 확보는 정부 주도 친환경차 보급 정책의 원활한 추진 및 국제 기준 선도에 기여할 수 있을 것으로 사료된다.

Acknowledgments

이 논문은 국토교통과학기술 연구개발사업의 “수소버스 안전성 평가기술 및 장비 개발(22HBST-C158067-03)” 과제의 지원을 받아 작성되었습니다.

References

-

D. S. Song, “The renovation of Korean environmental legislation on the new UN framework convention on climate change”, Public Land Law Review, Vol. 85, 2019, pp. 335-363. Retrieved from https://www.kci.go.kr/kciportal/ci/sereArticleSearch/ciSereArtiView.kci?sereArticleSearchBean.artiId=ART002438260, .

[https://doi.org/10.30933/KPLLR.2019.85.335]

-

I. Y. Choi and H. K. Kim, “A study on social issues for hydrogen industry using news big data”, Trans Korean Hydrogen New Energy Soc, Vol. 33, No. 2, 2022, pp. 121-129.

[https://doi.org/10.7316/KHNES.2022.33.2.121]

-

B. P. Somerday, P. Sofronis, K. A. Nibur, C. San Marchi, and R. Kirchheim, “Elucidating the variables affecting accelerated fatigue crack growth of steels in hydrogen gas with low oxygen concentrations”, Acta Materialia, Vol. 61, No. 16, 2013, pp. 6153-6170.

[https://doi.org/10.1016/j.actamat.2013.07.001]

-

K. Kussmaul, P. Deimel, H. Fischer, and E. Sattler, “Fracture mechanical behaviour of the steel 15 MnNi 6 3 in argon and in high pressure hydrogen gas with admixtures of oxygen”, Int. J. Hydrogen Energy, Vol. 23, No. 7, 1998, pp. 577-582.

[https://doi.org/10.1016/S0360-3199(97)00104-3]

- Compressed Gas Association (CGA), “G-5.3: commodity specification for hydrogen”, CGA, 5th ed, 2011. Retrieved from https://webstore.ansi.org/Standards/CGA/cga2011-1371836, .

-

T. Iijima, B. An, H. Enoki, and J. Yamabe, “Effect of high pressure gaseous hydrogen on fatigue properties of SUS304 and SUS316 austenitic stainless steel”, ASME, Technical Paper Publication: PVP2018-84267, 2018.

[https://doi.org/10.1115/PVP2018-84267]

- ASTM E8-01, “Standard test methods for tension testing of metallic materials”, ASTM International, 2001. Retrieved from https://www.astm.org/e0008-01.html, .

- ASTM International, “Standard test method for determination of susceptibility of metals to embrittlement in hydrogen containing environments at high pressure, high temperature, or both”, ASTM G142-98, 2022. Retrieved from https://www.astm.org/g0142-98r16.html, .

-

T. Omura, M. Miyahara, H. Semba, M. Igarashi, and H. Hirata, “Evaluation of hydrogen embrittlement properties of stainless steels by SSRT and external pressure fatigue tests”, Journal of High Pressure Institute of Japan, Vol. 46, No. 4, 2008, pp. 205-213.

[https://doi.org/10.11181/hpi.46.205]

-

T. Michler, C. San Marchi, J. Naumann, S. Weber, and M. Martin, “Hydrogen environment embrittlement of stable austenitic steels”, Int. J. Hydrogen Energy, Vol. 37, No. 21, 2012, pp. 16231-16246.

[https://doi.org/10.1016/j.ijhydene.2012.08.071]

- ASTM International, “Standard test method for strain-controlled fatigue testing”, ASTM E466-96, 2021. Retrieved from https://www.astm.org/e0606_e0606m-21.html, .

-

M. Kimura, N. Yoshikawa, H. Tamura, T. Iijima, A. Ishizuka, and J. Yamabe, “Test method to establish hydrogen compatibility of materials in high pressure hydrogen gas environments for fuel cell vehicles”, ISIJ International, Vol. 61, No. 4, 2021, pp. 1333-1336.

[https://doi.org/10.2355/isijinternational.ISIJINT-2020-358]

-

I. J. Park, J. G. Jung, S. Y. Jo, S. M. Lee, and Y. K. Lee, “The effect of pre-strain on the resistance to hydrogen embrittlement in 316L austenitic stainless steel”, Materials Transactions, Vol. 55, No. 6, 2014, pp. 964-970.

[https://doi.org/10.2320/matertrans.M2014036]

-

C. Zhou, Y. Song, Q. Shi, S. Hu, J. Zheng, P. Xu, and L. Zhang, “Effect of pre-strain on hydrogen embrittlement of metastable austenitic stainless steel under different hydrogen conditions”, Int. J. Hydrogen Energy, Vol. 44, No. 47, 2019, pp. 26036-26048.

[https://doi.org/10.1016/j.ijhydene.2019.08.046]

)

)