수소충전유량 현장교정시스템의 개발

2022 The Korean Hydrogen and New Energy Society. All rights reserved.

Abstract

Hydrogen fuel cell electric vehicles are typically refueled at a wide range of temperatures (-40°C to 85°C) in the hydrogen refueling station in accordance with the worldwide accepted standard. Currently, there is no traceable method by which to verify and calibrate the hydrogen flowmeters to be used at hydrogen refueling stations except for a water calibration process as a conventional method. KRISS hydrogen field test standard based on the gravimetric principle was developed to verify the measurement accuracy of the mass flowmeter to be used at hydrogen refueling stations for the first time in Korea.

Keywords:

Hydrogen refueling station, Hydrogen fuel cell electric vehicles, Hydrogen flowmeter, Hydrogen field test standard키워드:

수소충전소, 수소전기차, 수소유량계, 수소충전유량 현장교정시스템1. 서 론

1.1 수소충전소와 수소전기차의 보급

화석연료로 인한 지구 온난화 및 미세먼지 등의 대기 환경 문제가 국가적인 이슈로 대두되면서, 친환경 자동차 개발에 대한 관심이 증대되고 있다. 이에 정부는 미래 친환경 에너지전환과 수소경제 선도를 위해 수소경제 활성화 로드맵 발표1) 및 수소경제 육성 및 수소 안전 관리법 제정을 통해 2040년 수소전기차 620만 대와 수소충전소 1,200개 소 구축을 목표로 다양한 정책을 수립하고 추진 중이다. 현재 한국과 일본에서 개발 및 상용화되고 있는 수소전기차의 일반 사용자로의 보급 확대를 위해서는 수소충전 관련 인프라 구축이 필수적이다. 이를 위해 수소충전소의 부품 국산화, 패키지화, 구축 비용 저감 등의 기술 개발 등이 활발히 이루어지고 있는데 비해, 수소충전기를 통한 수소전기차로의 충전되는 수소유량의 계량에 관한 연구는 부족한 실정이다.

1.2 수소충전유량 계량 이슈

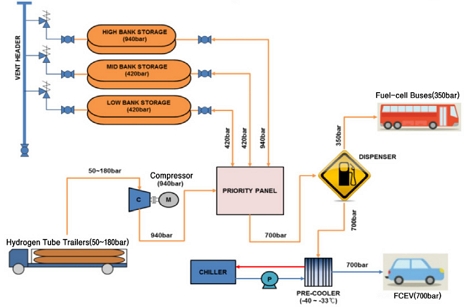

수소전기차의 뛰어난 저장능력은 수소기체를 고압·저온의 가혹한 조건에서 충전함으로써 가능해진다. 수소전기차의 제한된 저장탱크의 부피에서 충전효율을 높이기 위해서는 700기압의 고압, 영하 40℃의 저온 상태로 주입하여 충전하여야 한다(Fig. 1)2).

현재 수소충전소에서는 충전기 내의 수소유량계가 계량하는 수소기체의 질량값에 의해 금액이 부가되고 있는데, 수소기체는 기존의 석유류의 주유방식과는 달리 고압·저온의 가혹조건에 놓여있어 유량 측정이 매우 어렵고 결과가 불확실할 수밖에 없는 실정이다. 급속히 성장하고 있는 수소 산업에 반해 수소 충전량 계량기술이 투명성을 확보하고 있지 못한 상황인 것이다.

2018년에 개정된 국제법정계량기구(International Organization of Legal Metrology, OIML)의 규정에서는 수소유량계의 최대허용오차를 정확도 등급에 따라 1.5% (등급 2)에서 2.0% (등급 4)로 정하고 있고, 수소충전소 계량시스템의 현장 검사에서의 최대허용오차를 3% (등급 2)에서 5% (등급 4)로 정하고 있다(Table 1)3). 측정 정확도가 확보된 기존 기체 유량계의 허용오차가 0.5-1% 수준인 것을 감안하면 수소유량 측정의 어려움을 국제전문기구에서도 인정하고 있는 것이다. 특히 현재 국내 수소충전소에서 사용하는 수소유량계는 정확도 검증과 향상을 위해 이루어지는 교정(calibration) 과정에서 고압·저온의 수소 기체와는 전혀 다른 조건인 상압, 상온의 액체인 물을 이용하여 이루어지고 있어, 실제 수소충전 조건에서의 오차가 어느 정도인지 파악하기 어려운 실정이다. 또한, 수소충전량 계량에 관한 국내 충전소의 실태조사에서 충전소별 수소충전량이 10-20% 이상 차이가 발생하는 것이 보고되었고, 특히 수소충전소에서 수소유량계를 통해 계량한 수소충전량과 SAE 26014)에 따라 수소전기차의 연료탱크의 온도, 압력신호로 계산되는 수소충전량(state of charge, SOC) 사이의 오차도 빈번히 발생하여, 수소충전소 운영자와 수소 전기차 소비자들에게 수소 상거래의 신뢰성을 확보하지 못하고 있다2-5).

1.3 연구의 목적 및 범위

현재 국내에는 수소 기체의 고압 및 유량 조건으로 교정 및 유량 측정 특성 실험을 수행할 수 있는 설비가 전무하다. 따라서, 수소로 유량 측정 실험을 수행할 수 있는 방법은 현재까지로는 수소충전소를 이용하는 것이다. 본 연구에서는 한국표준과학연구원에서는 수소충전소에서의 수소충전량 계량관련 상거래의 문제를 해결하고자 수소충전소에서 수소기체가 수소전기차에 주입되는 방식처럼 수소유량계를 검증할 수 있는 Korea Research Institute of Standards and Science (KRISS) 수소충전유량 현장교정시스템을 개발하였다. 한국표준과학연구원에서 설계・제작된 수소충전유량 현장교정시스템은 수소충전소에서의 실증 실험을 위해 고압 충전시험, 유량계 및 기준 저울의 계량시험, 충전 후 벤트시험, 저온 충전시험을 수행하여 성능을 평가하였다. 마지막으로 기존 ‘고압가스 안전관리법 시행규칙’으로는 수소자동차에만 수소를 주입할 수 있기 때문에, 수소충전유량 현장교정시스템의 수소충전소 실증 실험을 위해 신규로 제정된 산업통상자원부 특례기준과 이에 따라 개선된 KRISS 현장교정시스템과 실증 실험 계획을 소개하고자 한다.

2. 시스템 설계 및 제작

2.1 수소충전유량 현장교정시스템의 설계

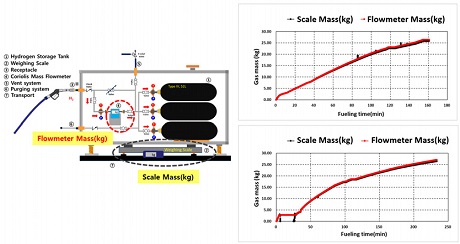

수소충전유량 현장교정시스템은 수소충전소에서 수소기체가 수소전기차에 주입되는 방식처럼 수소유량계를 검증할 수 있도록 개발하고자 하였다. 이를 위해 현대자동차의 수소전기차인 넥쏘에 장착된 type IV의 수소저장탱크와 동일한 저장탱크(156 L)에 고압(700 bar)·저온(영하 40℃)의 조건으로 수소기체를 충전하고 수소기체의 질량을 국가측정표준으로부터 소급된 정밀 저울로 측정하는 시스템이 이동식으로 개발되어서 전국 수소충전소 현장 어디서든 충전기의 수소 유량계를 교정할 수 있을 뿐 아니라, 개별적인 유량계까지도 동시에 평가가 가능하도록 설계하였다.

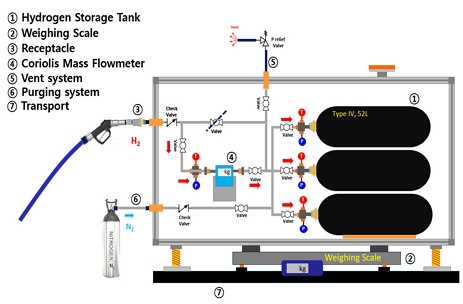

Fig. 2와 같이 KRISS 수소충전유량 현장교정시스템은 7개의 시스템으로 구성되어 있다. ① Hydrogen storage tank: 주입되는 수소를 저장할 수 있는 탱크로 현대자동차사의 NEXO에서 적용 중인 type IV의 52 L 탱크 3개로 선정하였다. 각 탱크의 입구 매니폴더에는 온도와 압력을 측정할 수 있는 온도계, 압력계가 설치되어 있다. ② Weighing scale: 주입된 수소의 질량을 측정할 수 있는 정밀 저울로는 scale 300 kg, Accuracy 1 g의 방폭인증을 받은 저울을 선정하였다. ③ Receptacle: 수소충전소의 디스펜서에서 수소전기차에 충전될 때 사용되는 동일한 receptacle을 선정하였고, 수소충전소의 충전기(디스펜서)의 노즐부와 연결될 것이다. ④ Coriolis mass flowmeter(수소유량계[코리올리스] 유량계): 주입되는 수소의 양을 탱크로 측정하면서, 동시에 수소용 코리올리스의 수소 측정 성능을 평가하기 위해서 탱크 전단에 코리올리스 유량계(RHEONIK사)를 설치하였고, 수소가 주입될 때 유량계에 가해지는 온도와 압력을 측정하기 위해, 유량계 전단 매니폴더에 온도계와 압력계를 설치하였다. ⑤ Vent system: 탱크에 주입된 수소를 대기 중으로 낮은 압력으로 방출하기 위한 vent system을 압력조절밸브와 볼밸브로 구성하였다. ⑥ Purging system: 수소충전소 현장에서 실험을 수행하기 위해서, 시스템을 이동할 때에는 안전을 위해 수소 탱크에 잔존해 있는 수소를 질소로 purging하여 질소를 탱크를 보호하기 위해 낮은 압력으로 채워 이동하고자 하였다. ⑦ Transport support: 현장 교정시스템을 이동시킬 때, 탱크와 저울을 보호하기 위해서 전체 시스템의 하부에 transport support를 올려 저울에 무게가 가해지지 않도록 보호하고자 하였다.

2.2 수소충전유량 현장교정시스템의 제작

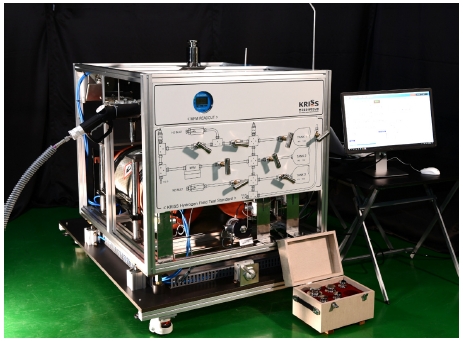

Fig. 3은 설계된 수소충전유량 현장교정시스템을 제작 및 구축 완료한 모습으로 3기의 NEXO 탱크 하부에 설치된 정밀 저울을 표준분동으로 교정하고 있는 과정을 보여주고 있다. KRISS 수소충전유량 현장교정시스템의 개발이 완료된 시점인 2020년에는 국내 ‘고압가스 안전관리법 시행규칙 별표 5’에 의거하여 수소충전소에서는 수소전기차에만 충전이 가능하도록 되어 있었다. 이후 2022년 2월 산업자원통상부의 고시로 ‘수소자동차 충전소의 안전·성능 및 계량성능 평가장치 운용에 관한 특례기준’으로 현장실증이 가능하게 되었으나, 기준안이 제정되고 고시되기전까지는 수소기체가 다른 고압질소 혹은 압축공기와 같은 대체 매질로 개발한 수소충전유량 현장교정시스템의 성능 평가를 진행하게 되었다.

3. 개발시스템의 성능 평가

3.1 수소충전유량 현장교정시스템의 성능 평가

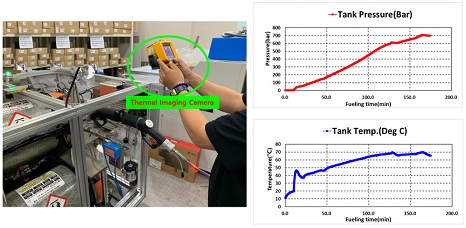

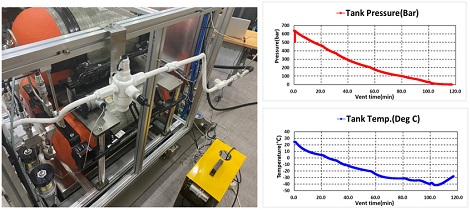

수소충전소에서의 현장실험을 위해서는 필수적 수소의 고압충전 조건인 700 bar 가압실험이 필요하다. 이를 위하여 Fig. 4와 같이 액화질소를 이용하여 기화기-1단압축기-버퍼탱크-2단압축기(부스터)로 800 bar까지 질소기체를 가압할 수 있는 모사 장치를 구축하여 수소충전유량 현장교정시스템의 고압충전 성능시험을 수행하였다. 구축한 고압충전 모사장치는 800 bar의 고압을 발생시킬 수 있지만, 유량은 0.1-0.2 kg/min로 매우 낮기 때문에, 현장교정시스템의 3기의 탱크를 700 bar까지 고압충전시키는 하는 데 오랜 시간이 요구되었다. Fig. 5는 고압충전 성능시험을 통해 측정한 탱크의 압력과 온도이다. 약 3시간을 통해 700 bar까지 가압하였고, 압축 효과로 인해 탱크 내부 온도가 70℃까지 상승하는 것을 관찰할 수 있었다. 탱크 외부의 온도도 열화상 카메라를 통해서 실험 중에 확인할 수 있었다. 고압질소를 가압할 때, 초기와 중간에 질소 대신에 헬륨을 소량 주입하여서 헬륨 감지기를 이용하여 현장교정시스템의 배관 및 요소들의 leak test를 실시하였다.

고압충전 모사장치를 통해 질소기체를 700 bar로 가압하는 과정에서 공급된 질소기체의 유량은 수소충전유량 현장교정시스템에 설치된 코리올리스 유량계로 측정되게 되고, 유량계를 통과한 질소기체는 탱크로 저장된다. 저장된 질소기체는 공급을 중단한 후, 탱크 하부의 정밀저울을 통해서 저장된 기체의 질량을 측정할 수 있게 되어, 코리올리스 유량계로 측정된 질소기체의 적산값과 저울에 저장된 질소기체의 질량값을 비교하게 되면, 계량 성능시험을 수행할 수 있게 된다. Fig. 6에서 현장교정시스템에 질소기체를 700 bar로 가압하는 과정에서 질소기체가 통과한 코리올리스 유량계와 탱크로 충전되는 양을 측정하는 저울의 적산질량을 비교할 때 거의 동일한 기울기로 증가하는 것을 볼 수 있다. 총 5번의 700 bar 고압충전 이후, 수소유량계 및 기준저울의 계량 성능시험을 수행하여 최대 1.83%, 최소 -0.32%의 오차가 발생하였다. 이는 비록 수소기체가 아닌 대체매질인 고압질소기체로 수행된 모사성능실험이지만, 2018년 제정된 OIML의 수소유량계의 최대허용오차인 1.5-2.0% (등급 2, 4)와 유사한 수준임을 확인하였다.

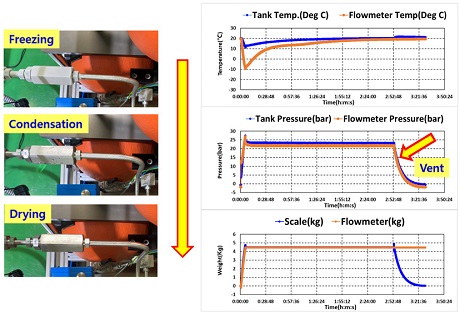

700 bar 고압충전 및 계량 성능 실험 후 충전된 질소기체를 방출관을 통해서 대기 중으로 방출하는 시험을 수행하였다. 고압의 질소기체를 방출하게 될 때에는 압력이 대기압 수준으로 감소하는 동안 기체의 팽창에 의해 기체온도가 냉각된다. Fig. 7은 벤트 성능 실험 시 탱크의 압력과 온도 데이터로서 -40℃ 정도까지 탱크 온도가 낮아지는 것을 볼 수 있다. 또한 방출관에 연결되어 있는 시스템의 연결배관 및 레귤레이터가 감소된 온도로 인해 성에가 발생한 모습도 볼 수 있다.

실제 수소충전소에는 수소충전기와 연결된 열교환기(칠러)를 통해 -40℃로 냉각된 수소기체가 수소전기차의 탱크로 충전되게 된다. 이는 700 bar까지의 고압충전 시 탱크에 충전되며 압축되는 수소기체가 상승되는 것을 방지하기 위한 방법이다. -40℃로 냉각된 수소기체를 개발된 수소충전유량 현장교정시스템의 저장탱크에 주입할 경우, 충전기 노즐과 연결된 리셉터클-유량계-탱크를 지나는 배관과 요소들도 냉각되어 상온 중에서는 표면에 성에 혹은 얼음이 맺히게 되고, 충전이 끝난 뒤에는 냉각된 배관에 응결이 일어나게 된다.

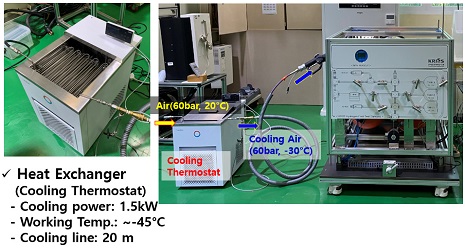

최종적으로는 응결된 물 혹은 입자들이 증발을 하게 되겠지만, 이 냉각되고 응결되고 증발되는 과정에서 중량식으로 측정하고 있는 정밀저울의 측정값에 영향을 주게 된다. 따라서, 저온(-40℃)의 기체로 충전하였을 때 현장교정시스템의 배관 및 요소들에 나타나는 현상을 관찰할 필요가 있으며, 특히 저울의 중량식 측정값에 얼마나 영향을 주는지 평가할 필요가 있다. 이를 위해 Fig. 8과 같이 저온충전시험 모사장치를 구축하였다. 60 bar 압축공기를 공급할 수 있는 KRISS 고압기체유량표준시스템6)을 통해 열교환기(cooling power: 1.5 kW, woking temperature: 최대 -45℃)를 통과하면서 -30℃의 저온압축공기로 냉각시킬 수 있게 하였다.

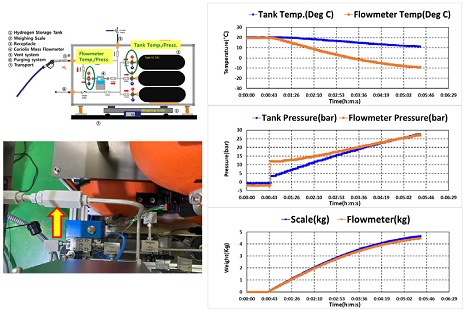

Fig. 9는 저온충전시험 모사장치를 통해 충전실험을 수행한 결과로서, 유량계(flowmeter) 전단의 온도/압력과 탱크(tank) 전단의 온도/압력을 측정하였고, 충전과정(시간)에서의 정밀저울(scale)의 측정값(kg)과 유량계(flowmeter)의 적산값(kg)을 나타내었다. 5분 동안의 충전 과정 동안 유량계의 온도는 상온에서 -10℃로 떨어지고, 탱크 전단의 온도는 10℃까지 감소하는 것을 볼 수 있는데, 충전되고 있는 -30℃의 저온압축공기의 온도와 차이가 나는 이유는 상온에 노출되어 있는 시스템 상의 연결배관의 열용량에 의해서 저온압축공기가 유량계와 배관을 지나 탱크로 충전되면서 온도가 상승하였기 때문이다. 비록 -40℃까지 냉각이 되지 않더라도, 냉각에 의한 배관 표면에 성에가 발생하기 때문에 냉각 효과에 의한 중량값 영향은 관찰할 수 있게 된다. 충전하는 동안 압력의 초기값은 충전되는 리셉터클에서 유량계가 가깝기 때문에 높은 압력값을 갖지만, 충전이 완료되는 시점(5분)에는 탱크와 유량계의 압력이 거의 동일한 것을 볼 수 있다. 충전시험 동안 저울에 의한 질량값이 유량계의 의한 적산 질량값보다 약간 높은 것을 볼 수 있다.

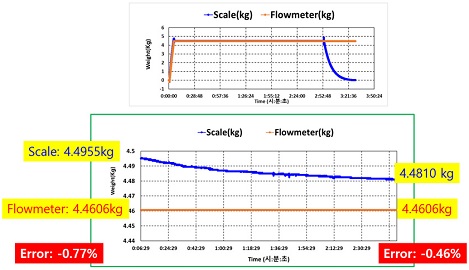

충전 과정에서 유량계전단과 탱크전단의 온도가 저온으로 냉각되는 시점에서는 배관에 성에가 끼는 것을 볼 수 있고, 상온의 대기 중에 노출된 약 1시간에 후에는 표면이 응결되는 것을 볼 수 있으며, 3시간 정도 지나 유량계전단과 탱크전단이 온도가 상온을 회복한 시점이 되면, 배관 표면이 건조되는 것을 볼 수 있었다. 약 3시간이 지난 다음에는 유량계전단/탱크전단의 온도가 충전 초기에는 냉각되었다가 거의 상온으로 회복하였고, 냉각된 배관의 표면도 건조되었기 때문에 vent 밸브를 열어서 충전된 압축공기를 vent하였다(Fig. 10).

특히 관심이 있는 부분은 충전 후 3시간의 대기시간 동안 배관이 냉각-응결-건조 과정에서 저울의 측정량의 변화이다. Fig. 11에 저울과 유량계의 측정값을 확대하여 관찰하여 보면, 충전이 완료된 직후에는 저울은 4.4955 kg, 유량계 적산값은 4.4606 kg으로서 기준저울값에 대한 유량계의 계량오차가 -0.77%이지만, 3시간 동안 냉각된 배관이 응결되고 건조되면서 냉각 시에 배관에 낀 성에로 인해 증가된 질량값이 응결되고 건조되면서 최종적으로 3시간 후에는 저울은 4.4810 kg으로 감소된 것을 볼 수 있다. 유량계의 적산값은 충전이 완료된 다음에는 유량이 흐르지 않기 때문에 대기를 하더라도 그 값은 4.4606 kg에서 바뀌지 않는다. 최종 3시간 후에는 계량오차가 -0.46%인 것을 볼 수 있다. 계량오차의 0.3%의 차이는 현재 국제법정계량기구(OIML)에서 수소유량계의 허용오차를 1.5-2.0%로 정하고 있기 때문에 적지 않은 값이다. 향후 수소충전소에서 -40℃로 냉각된 수소를 KRISS 수소충전유량 현장교정시스템에 충전시험 시 배관의 냉각, 응결 문제는 발생할 수 있기 때문에, 충분한 건조를 위한 충전 실험 후의 대기시간을 확보해야 하는 근거를 보여주는 결과로 볼 수 있다.

4. 수소충전소 실증 실험 계획

4.1 수소충전소 실증 실험을 위한 제도

기존의 ‘고압가스 안전관리법 시행규칙 별표 5’에 의해 제한되었던 KRISS 수소충전유량 현장교정시스템의 수소충전소 실증 실험이 2022년 2월 산업자원통상부의 ‘수소자동차 충전소의 안전·성능 및 계량성능 평가장치 운용에 관한 특례기준’으로 현장실증이 가능하게 되었다. 그러나 평가장치의 운용자에 대한 제한사항이 수소유통전담기관 및 수소안전전담기관, 계량기 형식승인전담기관 및 검정기관, 국가측정표준 대표기관, 자동차제작자(직접 운영하는 충전소)가 추가되었다. 또한 평가장치에 방폭 및 안전에 관한 장치 및 부품들을 평가하는 시험들이 포함되었다.

수소충전소에서 실증실험을 수행하고자 하는 평가장치의 경우 위험성 평가(HAZOP)과 한국가스안전공사에서의 시행하는 안전성 확인을 받아야 하며, 안전성 확인에는 실제 고압수소를 주입하여 평가하는 기밀실험이 포함되어 있다.

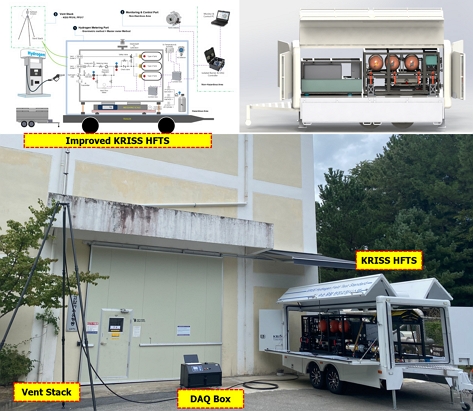

4.2 수소충전유량 현장교정시스템의 개선 및 수소충전소 실증

KRISS에서는 기존 개발하였던 수소충전유량 현장교정시스템을 유량계, 수소탱크, 정밀저울을 이용하는 중량식 측정방식의 기존 측정방식은 유지하되, 산업통상자원부에서 고시된 특례기준의 방폭 및 안전에 관한 내용들을 반영하여 재설계하였고, 이동의 편이성을 높이고자 트레일러 형식으로 변경하게 되었다(Fig. 12).

또한, 수소충전소 실증 실험을 위해서 선행적으로 진행해야 할 위험성 평가 및 한국가스안전공사의 안전성 확인도 완료하여 국내 수소충전소에서의 수소충전유량 현장교정 실증 실험을 계획하고 있다.

5. 결 론

미래 친환경 에너지전환과 수소경제 선도를 위해 정부에서 추진 중인 수소경제 활성화 대책에 따라 수소충전소와 수소전기차의 보급이 확대되고 있다. 본 연구에서는 수소충전소 사업자의 수입성을 제고하고, 수소전기차 이용자의 신뢰를 확보하기 위해 필수적인 수소충전량 상거래 공정성을 확립시킬 수 있는 수소충전유량 현장교정시스템을 개발하였다.

1) 수소충전유량 현장교정시스템은 수소충전소에서 수소기체가 수소전기차에 주입되는 방식처럼 수소유량계를 검증할 수 있도록 넥쏘와 동일한 저장탱크에 고압(700 bar)·저온(영하 40℃)의 조건으로 수소기체를 충전하고 수소기체의 질량을 정밀저울로 측정하는 시스템이 이동식으로 개발하였다.

2) 관련 법규(고압가스 안전관리법 시행규칙) 상 수소기체가 아닌 대체매질인 고압질소와 압축공기를 이용하여 고압충전시험, 유량계 및 기준저울의 계량시험, 충전 후 벤트시험, 저온충전시험 등의 성능시험을 수행하였으며, 수소충전소 실증 실험을 위한 개선사항을 점검하였다. 특히, 수소충전소에서의 수소충전량 관련 국제규격인 OIML R 139-1의 허용오차 관련 계량시험을 통해, 현장교정시스템을 통한 수소충전유량 평가 방법을 확인하였다.

3) 신규로 고시된 ‘수소자동차 충전소 안전 성능 및 계량성능 평가장치 운용에 관한 특례기준’에 따라 개발된 수소충전유량 현장교정시스템을 개선하고, 수소충전소 실증을 위한 필요시험을 수행하여 현장 실험을 계획하고 있다.

Acknowledgments

본 연구는 2022년도 산업통상자원부의 재원으로 한국에너지기술평가원(KETEP)의 지원을 받아 수행한 연구과제이다(No. 20202910100060).

References

- Ministry of Trade, Industry and Energy of Korea, “Hydrogen Economy Roadmap”, 2019. Retrieved from https://www.motie.go.kr/common/download.do?fid=bbs&bbs_cd_n=81&bbs_seq_n=161262&file_seq_n=2, .

-

T. H. Lee, B. W. Kang, E. W. Lee, and C. J. Bae, “A study on the variation of unit price of hydrogen fuel by difference of fuel measuring method”, Trans of the Korean Hydrogen and New Energy Society, Vol. 28, No. 3, 2017, pp. 279-286.

[https://doi.org/10.7316/KHNES.2017.28.3.279]

- International Organization of Legal Metrology (OIML), “OIML R 139-1: compressed gaseous fuel measuring systems for vehicles - part 1: metrological and technical requirement”, OIML, 2018. Retrieved from https://www.oiml.org/en/publications/recommendations/en/files/pdf_r/r139-p-e18-reconfirmed-2022.pdf, .

- SAE International, “SAE J2601: fueling protocols for light duty gases hydrogen surface vehicles”, SAE International, 2020. Retrieved from https://www.sae.org/standards/content/j2601/2_201409/, .

-

T. H. Lee, B. W. Kang, E. W. Lee, J. B. Chung, and S. J. Hong, “The study to find causes for measuring differences of hydrogen fillings in hydrogen refueling station”, Trans of the Korean Hydrogen and New Energy Society, Vol. 29, No. 1, 2018, pp. 32-40.

[https://doi.org/10.7316/KHNES.2018.29.1.32]

-

W. Kang, S. H. Lee, S. J. Lee, Y. C. Ha, and S. S. Jung, “Effect of ultrasonic noise generated by pressure control valves on ultrasonic gas flowmeters”, Flow Measurement and Instrumentation, Vol. 60, 2018, pp. 95-104.

[https://doi.org/10.1016/j.flowmeasinst.2018.02.023]