제철소 코크스 오븐 가스 부생수소 전과정 온실가스 배출량 분석

2022 The Korean Hydrogen and New Energy Society. All rights reserved.

Abstract

The "Hydrogen Economic Activation Road map" was announced in 2019, and hydrogen demand is expected to exceed 470,000 tons per year in 2022 and keep increasing. Under this circumstance, it has become important to understand the greenhouse gas (GHG) emissions associated with various hydrogen production pathways. In this study, the evaluation of life cycle GHG emissions regarding the hydrogen produced as by-product from coke oven gas (COG) in steel mill is conducted. To cover the possible range of operations, three literatures were reviewed and their data of inputs and outputs for the process were adopted for calculation. Life cycle inventories and emission factors were mostly referred to GaBi and Intergovernmental Panel on Climate Change (IPCC) guidelines, respectively. When there are multiple products from a single process, the energy allocation method was applied. Based on these sources and the assumptions, the life cycle emission values of COG-based hydrogen were found to be 3.8 to 4.7 kg/CO2-eq./kg-H2.

Keywords:

By-product hydrogen, Life cycle analysis, COG, Coke Dry Quenching, COG purification키워드:

부생수소, 전과정 분석, 코크스 오븐 가스, 코크스 건식 소화 설비 공정, COG 불순물 제거 공정1. 서 론

1.1 연구 배경

최근 국제사회에서 기후 위기에 대한 인식이 높아짐에 따라 환경 규제를 강화하는 등 온실가스 감축을 위해 국제적인 노력이 이뤄지고 있다. 이러한 노력의 일환으로, 탄소 중심의 에너지원에서 저탄소 에너지원으로의 움직임이 활발히 진행 중이다. 이 중 수소를 에너지원으로 활용하여 기존의 석탄, 가솔린, 가스와 같은 화석연료를 대체하려는 연구가 꾸준히 이루어지고 있다. 수소는 연소 시 CO2가 배출되지 않는 큰 장점을 갖고 있으며 연료전지, 비행기 등 대부분의 분야에 응용이 가능하므로 궁극적인 에너지원으로 손꼽히고 있다. 수소는 수전해, 천연가스 수증기 개질, 석탄 가스화 및 부생가스 정제 등 다양한 제조 기술을 통해서 생산될 수 있고, 현재 한국의 경우 천연가스 수증기 개질뿐 아니라 부생가스를 이용하여서도 수소가 생산된다.

본 연구에서는 국내 잠재적 생산량이 큰 제철소 부생가스인 coke oven gas (COG) 부생수소의 전과정 온실가스 배출량을 분석하고자 한다. 유사한 연구로는 Yoo 등1)이 있었으며 COG 부생수소 1 kg당 전과정 온실가스 배출량을 약 4.16 kg-CO2.eq/kg-H2로 산정하였다.

1.2 연구 목적 및 방법

생성된 수소의 친환경성을 객관적으로 평가하기 위해서는 원료부터 생산되는 모든 과정에서 발생된 온실가스를 고려해야 한다. 본 연구에서는 제철소 부생가스를 활용하여 생성된 수소에 대한 전과정(life cycle) 온실가스 배출량 분석을 진행하였으며, 범위는 well-to-gate, 즉 원료인 석탄 채굴부터 수소 생산 공장에서의 공정까지를 분석 범위로 하였다.

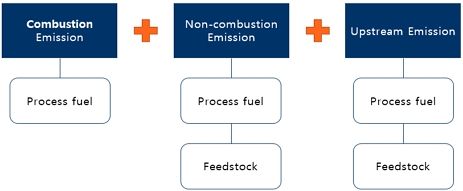

기능 단위(functional unit)의 수소(1 kg)를 만들기 위해 사용된 원료 및 연료의 양과 각각의 배출계수를 이용하여 최종 온실가스 배출량을 도출한다. 계산 도출은 온실가스 분류체계 중 scope 2까지로 하였고2), 이는 원료의 upstream 배출량과 연료의 생산 upstream 배출량과 연소 배출량, 원료와 연료의 비연소 배출량을 합하여 주는 구조로 이루어진다(Fig. 1). 단위 물질 생성 시 사용된 원료 및 연료의 양은 2.2에서 자세히 설명하였다.

또한 다중 산출물 공정에 관해서는 ISO 14044 지침 중 에너지 할당(energy allocation) 방법을 사용하였다3). 각 산출물의 에너지는 각각의 질량과 저위 발열량(lower heating value, LHV)의 곱으로 산정하였다.

2. 부생수소 전과정 분석 내용

2.1 제철소 COG 부생수소 생산 공정단계

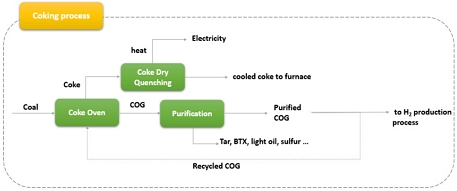

제철소에서 생산되는 부생수소는 Fig. 2에서와 같이 크게 네 단계의 주요 과정을 거쳐서 만들어지게 된다. 제철소 COG로부터 수소가 생산되기 위해서는 먼저 COG가 만들어지는 공정이 선행되어야 한다. COG는 원료탄의 반응을 통해 생성되므로, 원재료인 원료탄의 채굴 과정부터 전과정 분석의 범위로 설정하였다. 이후, 원료탄을 국내로 수입하는 과정 및 coking 그리고 정제된 COG를 투입해 수소를 생산하는 과정으로 이어지게 된다.

위 공정들에서 배출되는 온실가스의 양을 계산하기 위해 사용된 주요 공정 단위별 가정들을 2.3에 정리하였다.

해당 단계는 석탄이 채굴되는 과정이다. 채굴과정에서는 다양한 과정 연료가 사용된다. 1 kg 채굴 석탄을 얻기 위해 투입한 과정 연료의 양과 해당 단계에서 배출된 온실가스의 양을 추정하기 위해서 사용된 주요 가정들은 후술하였다.

해외에서 채굴된 석탄을 가공하여 코크스 및 COG를 생산하기 위해서는 채굴된 석탄을 한국으로 수입해 들여오는 과정을 거친다. 이에 따라, 온실가스 배출량 분석을 위해 수송 과정에서 사용되는 전기량 및 연료에 의한 배출량이 고려되었다.

Coking 과정의 경우는 Fig. 3과 같이 세 단계로 세분화할 수 있다. Coke oven 공정은 석탄이 투입되어 일부의 재순환된 COG와 함께 연소되어 코크스 및 COG를 생산하는 공정이다. 이후, 산출된 코크스는 먼저 coke dry quenching (CDQ), 즉 코크스 건식 소화설비 공정을 거치게 된다. CDQ 공정은 고열의 코크스를 냉각시키는 공정으로, 냉각과정에서 얻은 높은 열기로 물을 스팀으로 만들고 이로 터빈을 돌려 전기 발전에 활용한다. Coke oven에서 산출된 COG는 COG purification 공정을 거치게 된다. Purification 공정의 주요 목적은 COG에 남아있는 불순물을 제거하는 것이다. COG에 있는 타르, 황, 나프탈렌 등의 성분이 공정에서 제거되는데, 먼저 전기 집진기를 통해 COG 내 타르 성분이 분리되고 이후에 흡착탑을 거쳐서 황을 제거한다. 이후 가압 공정을 통해 남아있는 오일, 나프탈렌의 잔여물질을 없앤다. 결론적으로 purification 공정을 통해서 purified COG와 타르, 황, 조경유 등이 산출된다.

COG purification 공정을 거친 purified COG는 pressure swing adsorption (PSA)을 통해 순도 높은 수소가 된다. PSA 단계에서는 고압과 저압을 번갈아 가며 수분, 일산화탄소, 이산화탄소, 질소와 같은 잔여가스를 배출하고 수소를 만드는 과정이 반복되며 최종적으로 고순도의 수소가 생성된다. PSA 공정에서 산출되는 stream은 수소 stream과 다시 전 단계의 공정에 재사용되는 stream으로 나뉜다. 공정에서는 전기가 주된 과정 연료로서 사용되므로, 해당 과정에서 투입되는 전기량에 따라 수소 생산단계에서의 배출량이 결정된다.

2.2 문헌별 분석 범위 설정 및 비교

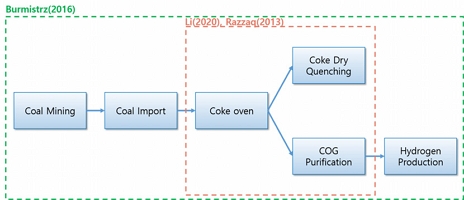

분석을 위해 세 가지 국제 문헌을 참고하였다. Burmistrz 등4)은 purified COG로부터 수소가 생성되는 전과정 CO2 배출량을 계산하였다. Purified COG를 생산하기 위한 가장 첫 단계인 coal mining부터 coal transportation, coking, COG purification을 system boundary로 하였고, 전기를 생산하는 CDQ 과정까지 포함하였다. Razzaq 등5)은 coke oven과 COG purifcation 및 COG를 활용하는 공정들과 공정별 특성에 대한 전반적인 리뷰를 진행하였다. Li 등6)은 coke oven과 COG purification, CDQ의 전과정 온실가스 배출량에 대해 분석하였고, 경제적 할당, 물리량적 할당과 세부 공정 분할 방법에 따른 온실가스 배출량 분배 계산을 진행하여 각 결과를 비교 분석하였다. 세 가지 문헌에서 제시된 공정별 에너지 효율과 사용된 과정, 연료의 종류 및 비율을 참고하여 해당 논문의 분석에 활용하였다. 각 문헌별 해당 논문의 계산에 활용된 system boundary는 Fig. 4와 같다. 이번 분석에서는 세 문헌이 모두 공통적으로 포함하고 있는 coking 과정에 대해서는 각각의 데이터를 이용하여 계산을 개별적으로 진행하였고, coking 전과 후의 과정인 coal mining과 coal import, hydrogen production 과정은 Burmistrz 등4)의 데이터를 공통적으로 활용하였다.

2.3 분석 단계별 사용된 주요 가정과 파라미터

석탄을 추출해 내는 과정으로, 공정의 산출물은 단일 산출물인 석탄으로 가정하였다. Burmistrz 등4)은 석탄 1 ton을 채굴하기 위해 전기 68.02 kWh, 열 43.98 MJ을 사용한다고 산정하였다. 사용된 열이 어떤 연료로 생산되는지에 대해 언급되어 있지 않았으며, 주된 열 공급원 중 하나로 사용되는 천연가스를 사용한다고 가정하여 분석을 진행하였다. 우리나라의 주요 석탄 수입국은 호주로, coking에 사용되는 석탄을 호주의 석탄으로 설정하였다7). 따라서 coal mining의 과정 연료에 대해 호주의 Life Cycle Inventory Database (LCI DB)를 이용하였다8).

호주를 석탄 수입국으로 설정하였으므로, coal transportation to coking plant는 석탄이 해상 운송을 통해 호주에서 한국으로 오는 상황이다. 석탄의 수입 시 해상 운송 거리는 호주의 주요 석탄 터미널인 Abbot Point Terminal에서 한국의 부산 항구까지의 거리인 7,539 km를 적용하였다9). 해상 운송을 담당한 선박은 입항과 회항 시 모두 residual oil을 연료로 사용하고 169 g/kWh의 energy consumption, 마력 19170 hp, 속도 20 miles/h로 이동한다고 가정하였다10). 호주 석탄 산지 내 이송과 수입 이후 국내 이송 시 배출량은 선박 운송에 비해 매우 적은 이동 거리이므로 이번 분석에서는 제외하였다.

Li 등6)은 중국 상하이에 있는 coking 플랜트의 데이터를 활용하였다. Coke oven과 CDQ 과정에서 석탄 1.32 ton당 전기 16.63 kWh, COG 203 Nm3, 물 0.09 ton을 투입하면 코크스 1,000 kg과 COG 433 kg이 생산되고, COG purification에서는 COG 433 kg, 전기 28.65 kWh, 스팀 148 kg이 투입되면 purified COG 432.3 Nm3, 콜타르 36 kg, 벤젠 11 kg, 황 1 kg이 생산된다고 산정하였다.

Razzaq 등5)은 문헌을 참고하여 작성되었고, coke oven과 COG purification, CDQ를 하나의 system boundary로 투입물 및 산출물의 에너지 밸런스를 계산했다. 코크스 1 ton당 energy input과 output 값인 42.7 GJ을 기준으로 석탄 91.44%, 전기 0.37%, 연료가스 7.61%, 스팀 0.58%가 투입되고, 코크스 69.63%, purified COG 17.92%, 타르 2.77%, benzene toluene xylene (BTX) 0.98%, 황 0.05%가 산출되고, 에너지 손실 8.65%가 발생한다고 산정하였다. 연료가스의 종류에 대해 언급되지 않았기 때문에 이번 분석에서는 COG 50%, blast furnace gas (BFG) 50%로 구성되었다고 가정하였다.

Burmistrz 등4)은 시뮬레이션 프로그램 ChemCAD를 사용하여 coke oven, CDQ, COG purification을 하나의 system boundary로 한 에너지 투입과 산출에 대해 설명하고 있다. 석탄 1 ton당 필요한 연료 및 사용량은 전기 74.07 kWh, 열 1.57 GJ, 코크스 오븐 가스 2687 MJ이고, 산출물 및 산출량은 purified COG 6,560 MJ, 전기 39.63 kWh, 열 1.32 GJ이다. 하지만 이 문헌에서는 코크스 생산량에 대해 명시되어 있지 않기 때문에 Li 등6)과 Razzaq 등5)의 코크스와 purified COG의 질량비인 4.9:1을 적용하여 코크스 산출량을 가정하였다. 세 문헌 모두 동등한 산출물에 대해 비교하기 위하여 산출물들의 누적 에너지 중 95%를 차지하는 코크스와 COG에 대해서만 에너지 할당을 진행해 주었다.

세 문헌의 coking 관련 투입 산출 데이터들을 동일 선상에서 비교하기 위해, 주요 산출물이자 수소를 생산하는 원료인 purified COG 1 kg를 기준으로 이의 1 kg당 투입량으로 환산하여 Table 1에 정리하였다. Purified COG의 lower heating value (LHV)와 밀도는 Li 등6)의 논문을 기준으로 계산하였다.

3. 결과 및 고찰

3.1 계산에 사용한 계수의 출처 및 가정

합산 전과정 온실가스 배출량을 계산하기 위해서는 몇 가지 가정이 필요하다. 첫째, 원료 및 연료의 upstream 전과정 배출량은 Gabi와 환경성적표지 국가 LCI DB를 참조하였고, 운송을 포함한 모든 공정에서 연료들의 연소 배출계수와 LHV는 IPCC 2006년 가이드라인과 GHG protocol의 값을 사용하였다2,8,11,12). 둘째, Burmistrz 등4)을 제외한 나머지 두 문헌은 석탄의 upstream 전과정에 대해 명시되지 않았기 때문에 Burmistrz 등4)의 데이터를 활용하였다. 마지막으로, coke oven에서 purified COG를 재사용하는 Razzaq 등5)의 공정도를 참고하여, coke oven 과정에서 연료로 사용되는 COG는 COG purification 과정에서 생산되는 purified COG가 재사용되는 것으로 가정하였다.

3.2 과정별 온실가스 배출량 결과

호주에서 진행되었다고 가정하고, 2.3.1의 데이터를 이용한 coal mining의 온실가스 배출량은 석탄 1 kg당 0.065 kg-CO2-eq.이다. 호주에서 한국까지 해상 운송하는 과정에서 발생하는 온실가스 배출량은 입항, 회항을 포함하여 석탄 1 kg당 0.029 kg-CO2-eq.이다. 따라서 coking 플랜트 직전까지의 온실가스 배출량은 두 과정을 합산한 0.094 kg-CO2-eq./kg-coal이고, 따라서 coking 과정에서 투입되는 석탄의 upstream 배출량이 된다.

Li 등6)과 Razzaq 등5)의 데이터를 기반으로 한 coking 과정의 온실가스 배출량은 0.363 kg-CO2-eq./kg-P.COG와 0.654 kg-CO2-eq./kg-P.COG이고, Burmistrz 등4)은 2.3.4의 코크스와 purified COG 앞서 언급했던 질량 비율에 대한 가정에 의하면 0.443 kg-CO2-eq./kg-P.COG이다.

2.3.3에서 언급했듯 동일한 산출물들에 대해 할당을 진행하기 위해 코크스와 purified COG에 대해서 에너지 할당을 한 후 온실가스 배출량 분배를 진행하였다.

Burmistrz 등4)의 에너지 투입 산출 데이터에 기반한 수소 생산 시 발생하는 온실가스 배출량은 2.693 kg-CO2-eq./kg-H2이다.

최종 수소 1 kg당 온실가스 배출량은 Table 3과 같다.

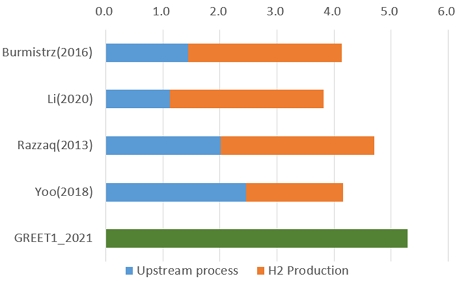

분석 결과를 The Greenhouse Gases, Regulated Emissions, and Energy Use in Transportation Model (GREET) 프로그램의 COG 부생수소의 배출량과 GREET 모델을 기준으로 계산을 진행했던 Yoo 등1)의 COG 부생수소 전과정 온실가스 배출량을 비교한 결과를 Fig. 5와 같이 나타내었다10).

4. 결 론

본 연구에서는 제철소에서 생성되는 코크스 오븐 가스를 활용한 부생수소에 대한 온실가스 LCA 분석을 수행하였다. 코크스 오븐 가스는 코크스 생산을 위한 코크스 오븐 공정의 산출물이므로, 공정의 대표적 투입물인 석탄의 해외 채굴 및 수입 과정을 분석 범위에 포함하였다. 그리고 도입된 석탄이 purified COG로 전환되고, 이어 수소로 전환되는 공정들도 시스템 분석 범위에 포함하였다.

온실가스 Life Cycle Analysis (LCA) 분석을 위해 시스템 범위 내의 공정들에 대해 주요국의 LCI DB 및 문헌들의 공정 효율과 과정 연료 비율을 참고하여 분석을 수행하였다. 분석 결과, 공정 데이터의 출처에 따라 3.81-4.71 kg-CO2-eq./kg-H2의 온실가스 배출량을 보였다.

향후, 연구와 같은 제철소 부생수소에 대한 온실가스 LCA 분석의 정확도를 높이기 위해서는 각 대상 수소 생산 plant별 투입 및 산출 공정 데이터가 고려되어야 한다. 특히 CDQ는 전기가 생산되는 공정임에도 불구하고 Li 등6)과 Razzaq 등5)은 언급하지 않아 향후 산출물 에너지 할당을 위해 이는 보완이 필요하다. 데이터 수집을 통해 보완이 시스템 분석 범위에 따른 배출량 차이 및 부산물에 대한 시스템 확장 및 할당 방식에 따른 배출량 차이 등을 다양하게 논의하는 과정이 필요하다.

Acknowledgments

본 연구는 산업기술혁신사업(20203020040010), 수소 전주기(생산, 저장/이송, 활용) 경제성 환경성 평가 기술 개발)의 일환으로 서울대학교 정밀기계설계공동연구소를 통한 산업통상자원부의 연구비 지원으로 수행되었습니다.

References

-

E. Yoo, M. Kim, and H. H. Song, “Well-to-wheel analysis of hydrogen fuel-cell electric vehicle in Korea”, International Journal of Hydrogen Energy, Vol. 43, No. 41, 2018, pp. 19267-19278.

[https://doi.org/10.1016/j.ijhydene.2018.08.088]

- World Resources Institute, and World Business Council for Sustainable Development (WBCSD), “Scope 2 guidance”, Greenhouse Gas Protocol, 1998. Retrieved from https://ghgprotocol.org/scope_2_guidance, .

- International Organization for Standardiation (ISO), “ISO 14044:2006 environmental management — life cycle assessment — requirements and guidelines”, ISO, 2022. Retrieved from https://www.iso.org/standard/38498.html, .

-

P. Burmistrz, L. Czepirski, and M. Gazda-Grzywacz, “Carbon dioxide emission in hydrogen production technology from coke oven gas with life cycle approach. In: 1st International Conference on the Sustainable Energy and Environment Development (SEED 2016)”, E3S Web of Conferences, Vol. 10, 2016, pp. 00023.

[https://doi.org/10.1051/e3sconf/20161000023]

-

R. Razzaq, C. Li, and S. Zhang, “Coke oven gas: availability, properties, purification, and utilization in China”, Fuel, Vol. 113, 2013, pp. 287-299.

[https://doi.org/10.1016/j.fuel.2013.05.070]

-

J. Li, S. Zhang, Y. Nie, X. Ma, L. Xu, and L. Wu, “A holistic life cycle evaluation of coking production covering coke oven gas purification process based on the subdivision method”, Journal of Cleaner Production, Vol. 248, 2020, pp. 119183.

[https://doi.org/10.1016/j.jclepro.2019.119183]

- Korea Institute of Geoscience and Mineral Resources, “Mineral Commodity Information”, Korea Institute of Geoscience and Mineral Resources, 2022. Retrieved from https://www.kigam.re.kr/menu.es?mid=a30102030203, .

- GaBi Sphera, 2022. Retrieved from https://gabi.sphera.com/korea/software/gabi-software/gabi/, .

- SEA-DISTANCES.ORG, “Ports Distances”, SEA-DISTANCES.ORG, 2022. Retrieved from https://sea-distances.org/, .

- ANL (Argonne National Laboratory), “GREET1 (Greenhouse Gases, Regulated Emissions, and Energy Use in Transportation)”, ANL, 2022. Retrieved from https://https://greet.es.anl.gov/, .

- Korea Environmental Industry & Technology Institute (KEITI), “Environmental Product Declaration”, Green Product Information System, 2022. Retrieved from https://www.greenproduct.go.kr/web/system/main.do, .

- S. Eggleston, L. Buendia, K. Miwa, T. Ngara, and K. Tanabe, editors, “2006 IPCC guildelines for national greenhouse gas inventories”, IPCC, 2006. Retrieved from https://www.ipcc-nggip.iges.or.jp/public/2006gl/, .