개방회로 상태 PEMFC 내부 온도와 습도 측정을 통한 수분투과 분석

2022 The Korean Hydrogen and New Energy Society. All rights reserved.

Abstract

In this study, water diffusion in proton exchange membrane fuel cell at open circuit voltage (OCV) was analyzed through experiment. First, the reliability of the micro-sensor (SHT31) was verified. It was concluded the micro-sensor has an excellent reliability at 60℃ and 70℃. After the sensor reliability test, the temperature and relative humidity measurement in bipolar-plate was conducted at OCV. To analyze water distribution and water flux, the temperature and relative humidity was converted into dew point. To the end, it was found water concentration affects water diffusion.

Keywords:

Proton exchange membrane fuel cell, Water transport, Temperature, Relative humidity, Dew point키워드:

이온 교환막 연료전지, 수분 수송, 온도, 상대습도, 이슬점1. 서 론

석유와 석탄 등의 화석 연료는 산업혁명 이후 주요한 에너지원으로 꾸준히 사용됐다. 하지만 전 세계적으로 NOx, SOx와 같은 화석 연료 배출물에 의한 환경 문제의 심각성이 대두됨에 따라 신재생에너지가 대안으로 떠오르고 있다1,2). 그중 이온 교환막 연료전지(proton exchange membrane fuel cell, PEMFC)는 공기와 수소를 연료로 하여 전기를 발생시키고 물만을 배출하기 때문에 친환경 동력원으로 주목받고 있다. 특히, PEMFC는 높은 효율, 정숙성, 저온 작동성, 빠른 운전-정지능력이 장점3)으로 인정받아 자동차 분야에서 동력원으로 채택되어 연구·개발되는 추세이다. 차량에 탑재되는 PEMFC는 많은 상황에서 고부하의 운전조건4,5)이 요구되기 때문에 대면적 셀(200 cm2 이상)로 구성된 고출력 스택이 적용된다. 한편, 대면적 셀은 공급되는 가스가 내부에 균등하게 분포되는 것이 어렵다는 단점6)이 있다. 따라서, 전기 발생 시 전류밀도가 국부적으로 차이가 있으며, 이는 활성화 영역 내에서 부분마다 열과 물 발생 정도를 다르게 하는 원인이 된다. 즉, 대면적 셀의 경우 반응 영역 전반에 걸쳐 온도와 수분 상태를 예상하기가 쉽지 않아 연료전지 시스템의 열 및 물 관리 기술을 개발하기 어렵게 만든다. 이 문제를 해결하기 위해 해석적 기반으로 분리판 내부의 온도와 수분 분포 양상을 파악하는 방법이 제시된 바가 있다7,8). 하지만, 이는 실제 물리 현상을 통해 검증된 바가 없어 신뢰성에 문제가 많으므로 실험적 기반으로 분리판 내부의 온도와 수분 분포를 파악하는 연구가 필수적이다9,10).

Ous와 Arcoumanis11)는 CCD 카메라를 통해 PEMFC 작동 중 온도와 당량비가 수분 분포에 미치는 영향을 시각화하여 분석하였다. Sasabe 등12)은 X선 투과시험에 의한 방법으로 가스확산층에서의 수분 분포를 분석하였다. Lee와 Bae13)는 투명한 보드가 탑재된 PEMFC를 이용해 성능 차이에 의한 수분 분포의 특징을 시각화하여 분석하였다. Lee와 Yang14)은 채널 내장형 습도센서(SHT75, SENSIRION 사, Stäfa, Switzerland)를 활성화 영역 내에 수직 방향으로 균등히 설치하여 채널 진행 방향에 따라 습도 분포를 분석하였다. Su 등15)은 열전대와 초소형 전류/전압 센서를 통해 출력에 따른 분리판 내의 온도 분포를 분석하였다. Alrwashdeh 등16)은 비파괴 검사를 통해 PEMFC 작동 중 수분 분포를 시각화하여 분석하였다. Akitomo 등17)은 온도와 압력이 수분 분포에 미치는 영향을 X선 이미지 방식을 통해 분석하였다. Zhao 등18)은 초소형 온습도 센서(SHT31, SENSIRION 사)를 평행채널 분리판에 설치하여 온도와 상대습도가 성능에 미치는 영향을 분석하였다.

PEMFC 내부의 수분 분포와 관련하여 기존의 연구 사례들은 대부분 사진을 찍는 방식으로 진행되어 응축된 수분만을 분석할 수 있다는 한계점이 있다. 일부는 분리판에 온습도 센서를 설치하여 PEMFC 작동 중 온도와 습도변화에 대한 분석을 수행하였다. 하지만, 센서의 신뢰도에 대한 검증이 이루어지지 않아 실험 결과의 신뢰성이 확보되지 않았다고 평가할 수 있다. 본 연구에서는 PEMFC 분리판 내 채널에 초소형 온습도 센서(SHT31, SENSIRION 사)를 설치하여, 수분투과 현상을 분석하고자 한다. 우선 초소형 온습도 센서의 신뢰성 검증을 수행하고자 한다. 이후 초소형 온습도 센서로 개방 회로 상태에서의 분리판 내부 온도와 습도 정보를 얻어 수분투과 현상을 분석하고자 한다. 공기극(Ca)과 연료극(An)의 가습조건 변화에 대한 특성을 확인함으로써 향후 부하 상황과의 특성 비교가 가능하도록 할 것이다. 또한, 센서로부터 획득된 온습도 결과를 이용해 이슬점 분포를 획득하여, 실제 수분 농도 분포를 분석하고자 한다.

2. 온습도장 측정실험

2.1 실험장치 및 실험방법

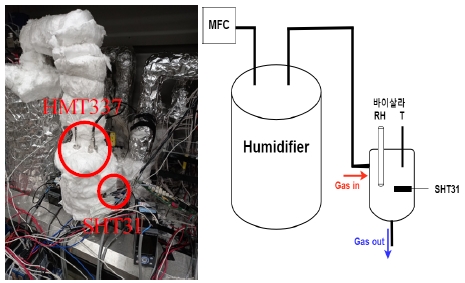

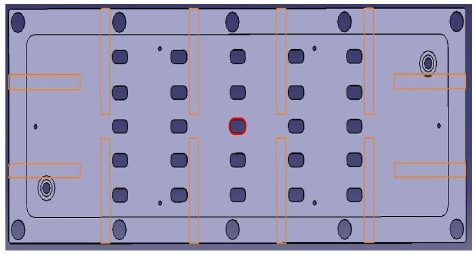

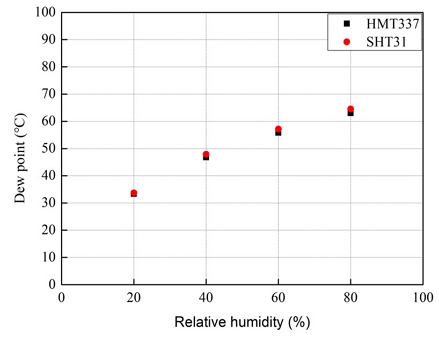

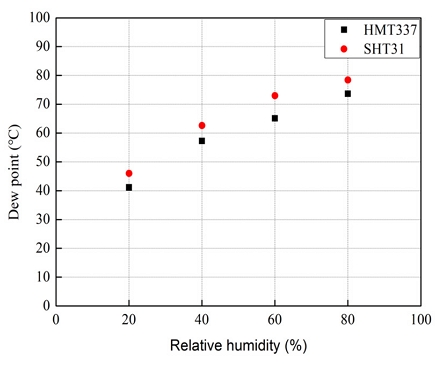

본 연구에서 분리판 내부의 온도와 습도를 측정하기 위해 사용된 센서는 SENSIRION 사의 SHT31이다. 센서의 신뢰성을 검증하는 절차가 PEMFC로부터 온습도 정보를 얻는 것보다 선행되었고, 이를 위해 Fig. 1과 같이 센서 신뢰성 검증 장치를 구축하였다.

신뢰성이 검증된 기준 센서(HMT337, Vaisala 사, Vantaa, Finland)와 초소형 온습도 센서를 같은 유동 환경에 노출되도록 하여 얻어지는 데이터를 비교함으로써 신뢰성을 검증하고자 하였다. 실험 조건은 실제 PEMFC를 운전할 때 적용될 수 있는 온도와 습도로 설정하였으며 상세한 조건은 Table 1에 나타내었다. 센서 신뢰도 검증에 사용된 가스는 공기이며 2 A/cm2의 전류밀도를 가정하여 당량비를 2로 설정한 6.65 lpm의 유량을 적용하였다.

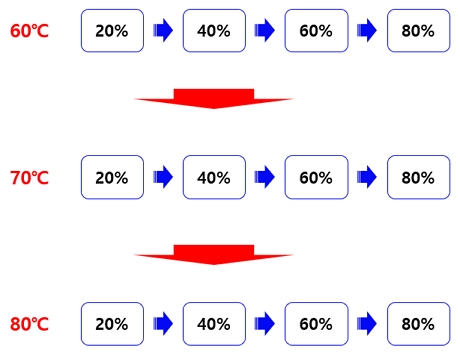

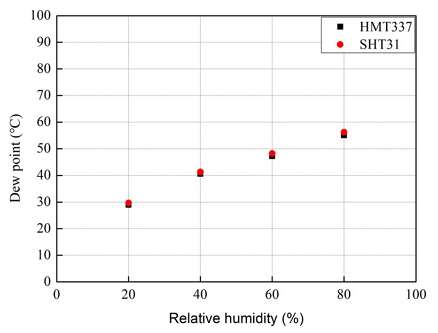

실험은 Fig. 2와 같이 저온에서 고온의 순서로 진행되었으며, 각 온도 범위에서는 저습에서 고습 조건으로 변경하는 방식을 따랐다. 각 실험은 30분 동안 진행되었고 LabVIEWTM를 이용해 온도와 상대습도 정보를 수집하였으며 실시간으로 모니터링과 기록이 가능하도록 하였다. 30분 동안 얻어진 온도와 상대습도 데이터의 평균값을 최종 데이터로 하여 이슬점으로 변환하였고, 두 센서로부터 얻은 이슬점의 오차를 통해 초소형 온습도 센서의 신뢰성을 검증할 수 있도록 하였다.

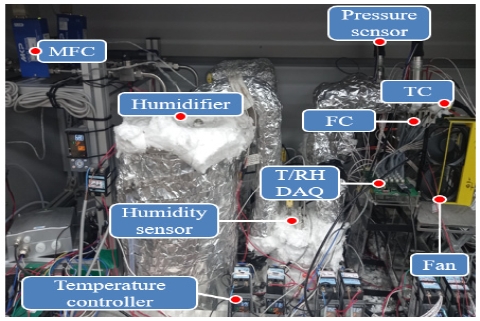

센서의 신뢰성 검증을 마친 뒤 센서를 분리판에 설치하여 개방 회로 상태에서의 수분투과 현상을 분석하였다. 본 실험을 진행하기 위한 장치는 Fig. 3과 같다. 질량 유량 제어기(mass flow controller, MFC)는 MKP 사(Siheung, Korea)의 VIC-D240 (공기 제어, 최대 200 lpm)와 VIC-D220 (수소 제어, 최대 10 lpm)을 사용하였다. 입구 가스의 가습조건을 조절하기 위해 버블러 가습기를 이용하였고, 가습기 후단에 HMT337을 위치시켜 입구 가스의 온도와 습도를 확인하였다. 압력 센서는 ㈜와이즈센서 사(Hwaseong, Korea)의 P126을 사용하여 PEMFC 전단과 후단의 압력을 확인할 수 있도록 하였다.

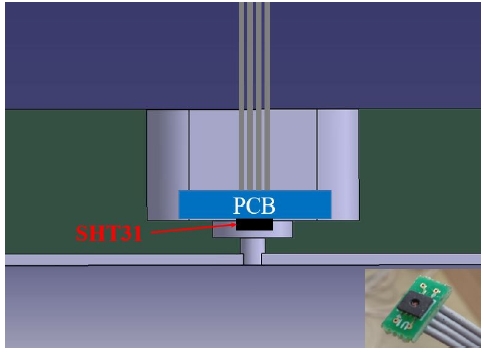

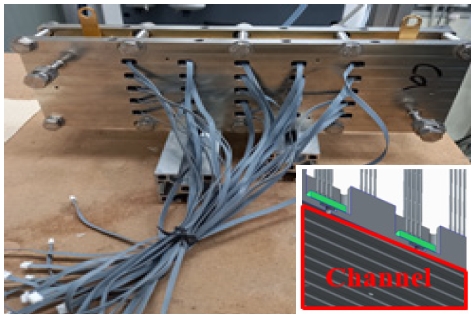

초소형 온습도 센서는 Fig. 4처럼 회로기판에 부착된 형태로 가공되었다. 또한, 기판 후면의 와이어를 통해 전원을 연결하고 온습도 데이터를 전송할 수 있도록 하였다. Fig. 4와 같이 분리판의 후면에 센서 어셈블리를 삽입하여 채널에 흐르는 가스 온도와 습도 정보를 획득할 수 있도록 하였으며 기판 뒷면에 에폭시를 적층하여 가스의 기밀성을 확보하였다. 단위 셀 연료전지의 온도조절은 발열봉을 이용하였다. Fig. 5는 단위 셀 연료전지의 내부 구성품을 고정하고 체결할 끝판의 모습이다. 주황색으로 표시된 부분에 발열봉이 삽입되었으며 일정한 간격과 대칭적 구조로 발열봉을 위치시킴으로써 분리판 온도가 균일하게 유지되도록 하였다. 온도조절의 기준으로는 가운데에 있는 센서의 온도 값을 이용하였다. Fig. 6은 앞서 설명한 센서와 발열봉을 고려하여 조립된 PEMFC의 모습이다.

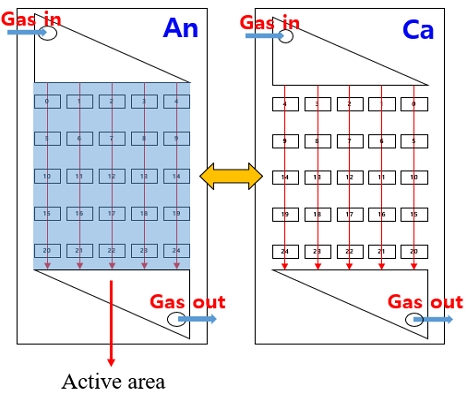

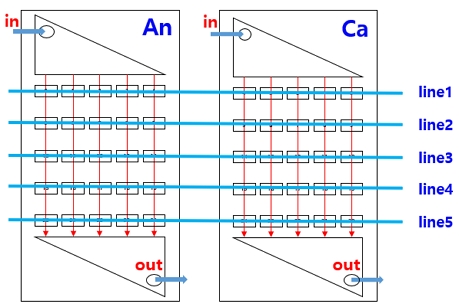

Fig. 7은 센서의 배치와 가스 유동에 관한 그림이다. 각 극에는 25개의 센서가 설치되었는데 수직 방향으로는 활성화 영역이 시작되는 상류부터 센서를 배치하여 하류에 이르기까지 일정한 간격을 두었고, 수평 방향으로는 첫 번째 채널부터 마지막 채널까지 일정한 채널 간격으로 센서를 배치하였다. PEMFC 조립 시 연료극은 오른쪽 위에서 가스가 공급되어 왼쪽 아래를 통해 배출되었으며, 공기극은 왼쪽 위에서 공급되어 오른쪽 아래로 배출되었다. 입구와 출구의 가스 매니폴드를 제외하면 가스 유동은 평행류이다. 활성화 영역의 넓이는 100 cm2이며 분리판의 상세한 재원은 Table 2와 같다. 막-전극 접합체는 Nafion211을 이용한 NR211을 사용하였고 상세 제원은 Table 3과 같다. 가스확산층은 SGL Carbon 사(Wiesbaden, Germany)의 SGL 39BB, 개스킷은 0.4 mm 두께의 PTFE를 사용하였다.

수분투과에 대한 특성을 알아보기 위한 실험은 공기극과 연료극의 가습조건을 다르게 하여 구성하였고 Table 4와 같다. 각 경우에 온도는 60℃, 압력은 배압 기준 1.0 bar (절대압력)로 고정하였다. 가스 유량은 2 A/cm2의 전류밀도를 가정하여 공기극과 연료극의 당량비를 모두 2로 하여 수소 2.8 lpm, 공기 6.65 lpm의 유량을 적용하였다. 각 실험은 1시간 30분 동안 진행하여 정상상태에서의 온도와 습도 데이터를 이용해 이슬점으로 변환하였다.

3. 결과 및 고찰

3.1 초소형 온습도 센서 신뢰성 검증

초소형 온습도 센서의 신뢰성 검증은 PEMFC 내부 온습도장 계측의 신뢰도를 확보하기 위한 필수적인 선행과제였다. Figs. 8, 9는 60℃와 70℃에서 수행한 센서 신뢰성 검증 결과이다. 두 온도 범위에서는 가습조건에 상관없이 두 센서로부터 얻은 이슬점의 오차가 모두 2% 이내였다. 한편, Table 5는 각 센서의 온도 및 상대습도 측정 범위와 오차를 요약한 것이다. 이를 통해 Figs. 6, 7에서 확인되는 오차는 각 센서의 측정오차를 고려하면 충분히 생길 수 있는 오차이며, 해당 온도와 습도 구간에서는 초소형 온습도 센서의 온도 및 상대습도의 측정 신뢰도가 아주 우수하다고 평가할 수 있었다. Fig. 10은 80℃에서의 실험 결과인데 해당 온도 범위에서는 두 센서로부터 얻어낸 이슬점의 오차가 5-10%였다. 이는 각 센서의 측정오차에서 기인할 수 있는 이슬점의 오차범위를 벗어났기 때문에 80℃ 조건에서 초소형 온습도 센서를 통한 온습도 측정은 신뢰할 수 없다고 평가하였다. 한편, 식 (1)과 (2)는 각각 공기의 상대습도와 절대습도를 나타낸다.

| (1) |

| (2) |

상대습도 식에 따르면 같은 상대습도라도 온도가 증가하면 포화압력(Psat)이 상승하므로 증기의 부분압(Pv)도 높아지게 된다. 따라서, 같은 상대습도 조건이라도 온도가 높다면 식 (2)로부터 절대습도가 더 높고, 공기 중 더 많은 수분을 포함하게 된다는 것을 알 수 있다. 즉, 80℃에서는 각 습도조건에서 60℃와 70℃에 비하여 더 많은 수분을 포함한다. 일반적으로 온습도 센서는 발열기능을 통해 센서가 수분으로 침수되는 것을 방지하여 측정오차를 줄인다. 하지만, SHT31의 경우 초소형 센서이기 때문에 발열성능이 떨어져 상대적으로 수분량이 많은 80℃의 습도영역에서는 오차가 커진 것으로 판단됐다.

3.2 개방 회로 상태 수분투과 분석

개방 회로 상태에서의 수분투과 현상을 분석하고자 센서의 신뢰성이 검증된 60℃ 구간에 대하여 실험을 수행하였다. 먼저, 수분 분포의 특성을 파악하기 위해 수직 방향과 수평 방향에 따른 이슬점을 비교 및 분석하였다. 각 극에서 같은 행에 있는 센서로부터 얻은 이슬점을 비교한 경우 편차는 1℃ 이하로 차이가 근소하였으며 가스가 유로를 따라 출구로 향할수록 이슬점은 점점 높아지거나 낮아지는 것을 발견하였다. 개방 회로 상태에서는 반응에 의한 수분의 생성이 없으므로 양극단의 수분 농도 차이에 의해 수분 이동이 일어나며, 이는 유로의 하류 방향으로 갈수록 커지기 때문으로 보인다. 이와 같은 수분투과 특성을 분석한 후에 Fig. 11과 같이 공기극과 연료극에서 같은 행에 있는 센서를 한 묶음으로 그룹화하였고, 각 그룹의 이슬점 평균을 비교해 수분 농도 차이에 의한 확산 현상을 분석할 수 있도록 하였다.

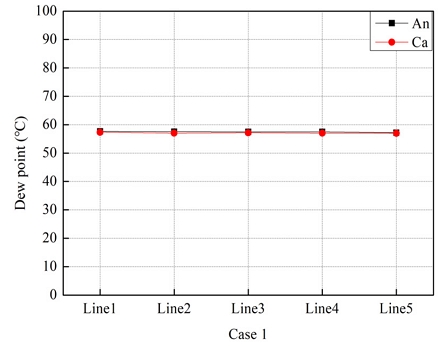

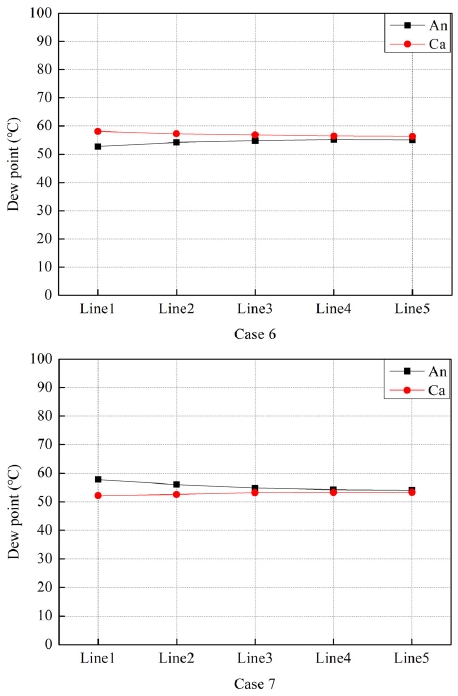

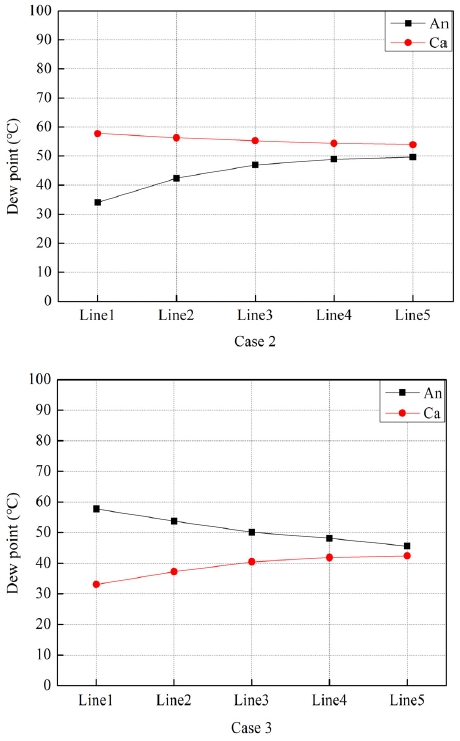

Fig. 12는 양극의 가습조건을 모두 80%로 설정한 경우 실험 결과이다. 양극 모두에서 각 행의 이슬점은 약 58℃로 일정한 값을 보이는데, 이는 두 극의 수분 농도가 같으므로 확산에 의한 수분투과가 전혀 일어나고 있지 않은 것으로 해석됐다. Fig. 13은 한 극의 가습조건을 20%로 설정하였을 때의 결과이다. 먼저, 수분의 농도가 높은 극에서 낮은 극으로 확산이 일어나는 것이 관찰되었다. 마지막 행에서는 두 경우 모두 이슬점의 차이가 최소였는데, 이는 유로의 하류에서 확산의 효과가 더 크기 때문으로 해석된다. 한편, 연료극은 확산의 영향을 더 크게 받는 것으로 보인다. Case 2에서 연료극은 이슬점이 32℃에서 50℃까지 높아졌으나, 공기극은 58℃에서 54℃까지밖에 낮아지지 않았다. Case 3에서는 연료극의 이슬점이 58℃에서 45℃까지 낮아졌으며, 공기극은 32℃에서 41℃까지 높아졌다.

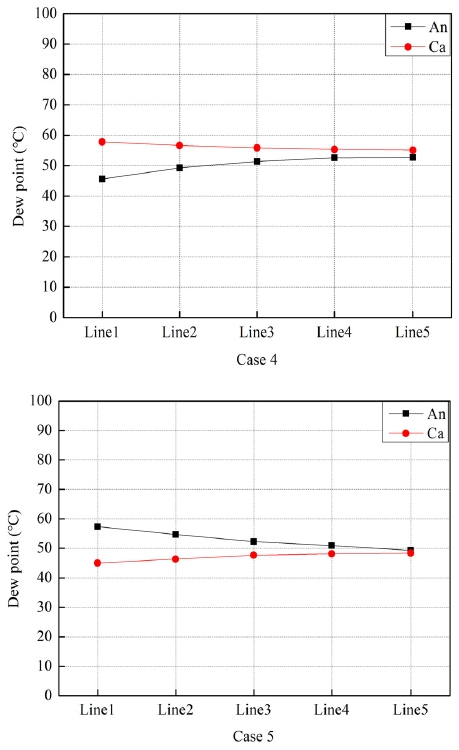

| (3) |

Water transport flux comparison for Case 2 and Case 3; Case 2: T=60℃, RH=80% on Ca and RH=20% on An, Case 3: T=60℃, RH=20% on Ca and RH=80% on An

식 (3)은 PEMFC의 공급가스로 수소와 공기를 사용하였을 때의 화학반응식이다. 식에 따르면 공기는 수소보다 2.38배 많은 유량이 필요하며, 본 실험에서도 공기의 유량이 수소보다 2.38배 많이 공급되었다. 따라서 같은 상대습도 조건일지라도 공기의 절대적인 수분량은 수소보다 많게 되며 확산을 통해 수분을 공급하거나 공급받을 때 연료극이 더 민감하게 반응할 수밖에 없다. Fig. 14는 두 극 중 한쪽의 상대습도가 40%인 경우 실험 결과이다. Fig. 13과 마찬가지로 연료극이 확산에 더 민감하게 반응하였고, Case 4에서 첫 행과 마지막 행의 온도 편차는 +6℃, Case 5에서는 -8℃의 온도 편차를 보였다. 또한, Case 4, 5의 경우 양극 간 수분 농도 차이가 Case 2, 3보다 줄어들었기 때문에 이슬점 편차를 비교하면 Fig. 14에서 확산이 덜 일어난 것을 알 수 있다. Fig. 15는 한쪽의 상대습도가 60%인 경우이며 아주 흥미로운 결과를 관찰할 수 있다. Case 6, 7 모두 넷째 행부터 두 극의 이슬점 변화가 없다는 것이다. 이는 두 극의 수분량이 해당 지점부터 균형을 이루었기 때문에 확산이 더는 진행되지 않은 것으로 해석된다. 한편, 확산이 충분히 진행된 후 두 극의 이슬점 차이는 Case 6과 Case 7의 경우 모두 1℃ 이하인 것으로 확인되었다. 한쪽이 60%의 상대습도를 가진 경우는 두 극 사이에 수분 농도 차이가 앞선 경우들보다 작으므로 확산도 가장 작게 일어났다.

Water transport flux comparison for Case 4 and Case 5; Case 4: T=60℃, RH=80% on Ca and RH=40% on An, Case 5: T=60℃, RH=40% on Ca and RH=80% on An

4. 결 론

초소형 온습도 센서를 통해 PEMFC 내부 온도와 상대습도를 측정하였다. 이를 이슬점으로 변환하여 비교함으로써 수분 농도 차이에 의한 확산 현상을 분석하였다. 먼저, 센서의 신뢰도를 검증하였고, 이 과정을 통해 신뢰성이 확보된 온도 구간에서 상대습도 조건을 다르게 하며 개방 회로 상태 수분투과 실험을 수행하였다. 확산의 효과는 양극의 수분 농도 차이에 크게 의존하였으며 주요 결과는 다음과 같이 요약할 수 있다.

1) 60℃와 70℃에서는 모든 가습조건에 상관없이 기준 센서와 초소형 온습도 센서로부터 얻은 이슬점의 오차는 2% 이내로 신뢰도가 매우 높았으나, 80℃에서는 5% 이상의 오차를 보였다. 따라서, 초소형 온습도 센서를 통해 데이터를 얻을 때 신뢰할 수 있는 온도 구간은 60℃, 70℃로 결론이 났다.

2) 확산은 양극의 수분 농도 차이에 지배적인 영향을 받고, 농도 차이가 클수록 효과가 더 크게 나타났다. 또한, 확산의 정도는 가스가 유로를 따라 하류로 향할수록 더욱 커져 마지막 행에서는 양극의 이슬점 차이가 4℃ 이내까지 도달하였다.

3) PEMFC에 공급되는 가스는 일반적으로 수소와 공기를 사용하고, 공기의 유량은 수소보다 약 2.38배 많다. 따라서, 같은 상대습도 조건에서 절대적인 수분량은 공기극이 더 많으므로 수분투과 현상에 더 큰 영향을 받는 극은 연료극이며, 실험을 통해 이를 증명하였다.

4) 입구 가스의 가습조건이 60%와 80%의 조합일 때 확산을 통해 양극의 수분 농도가 균형을 이루는 영역이 유로의 하류 부근에서 관찰되었으며, 이 경우 확산이 더 진행되지 않았다.

본 연구는 PEMFC에 전기적 부하가 인가되었을 때 나타나는 온도와 수분 분포의 특성을 분석하기 위한 기초 연구로써 개방 회로 상태에서의 수분투과 현상을 성공적으로 분석할 수 있었다.

Acknowledgments

본 연구는 산업통상자원부(MOTIE)와 한국에너지기술평가원(KETEP)의 지원(No. 20213030030210)과 2021년도 정부(미래창조과학부)의 재원으로 한국연구재단의 지원(No. 2019R1A2C1087784)을 받아 수행된 연구입니다.

References

-

P. Moriarty and D. Honnery, “What is the global potential for renewable energy?”, Renewable and Sustainable Energy Reviews, Vol. 16, No. 1, 2012, pp. 244-252.

[https://doi.org/10.1016/j.rser.2011.07.151]

-

B. R. Lee, H. J. Lee, C. H. Moon, S. B. Moon, and H. K. Lim, “Preliminary economic analysis for H2 transportation using liquid organic H2 carrier to enter H2 Economy Society in Korea”, Trans Korean Hydrogen New Energy Soc, Vol. 30, No. 2, 2019, pp. 119-127.

[https://doi.org/10.7316/KHNES.2019.30.2.119]

-

J. H. Kim, M. J. Kim, and J. S. Kim, “Flow field design and stack performance evaluation of the thin plate separator for high temperature polymer electrolyte membrane fuel cell”, Trans Korean Hydrogen New Energy Soc, Vol. 29, No. 5, 2018, pp. 442-449.

[https://doi.org/10.7316/KHNES.2018.29.5.442]

-

T. Chu, M. Xie, Y. Yu, B. Wang, D. Yang , B. Li, P. Ming, and C. Zhang, “Experimental study of the influence of dynamic load cycle and operating parameters on the durability of PEMFC”, Energy, Vol. 239, 2022, pp. 122356.

[https://doi.org/10.1016/j.energy.2021.122356]

-

J. M. Desantes, R. Novella, B. Pla, and M. Lopez-Juarez, “Effect of dynamic and operational restrictions in the energy management strategy on fuel cell range extender electric vehicle performance and durability in driving conditions”, Energy Conversion and Management, Vol. 266, 2022, pp. 115821.

[https://doi.org/10.1016/j.enconman.2022.115821]

-

J. Wang, “Barriers of scaling-up fuel cells: cost, durability and reliability”, Energy, Vol. 80, 2015, pp. 509-521.

[https://doi.org/10.1016/j.energy.2014.12.007]

-

S. Shimpalee and J. W. Van Zee, “Numerical studies on rib & channel dimension of flow-field on PEMFC performance”, Int. J. Hydrog. Energy, Vol. 32, No. 7, 2007, pp. 842-856.

[https://doi.org/10.1016/j.ijhydene.2006.11.032]

-

E. Carcadea, M. S. Ismail, D. B. Ingham, L. Patularu, D. Schitea, A. Marinoiu, D. Ion-Ebrasu, D. Mocanu, and M. Varlam, “Effects of geometrical dimensions of flow channels of a large-active-area PEM fuel cell: a CFD study”, Int. J. Hydrog Energy, Vol. 46, No. 25, 2021, pp. 13572-13582.

[https://doi.org/10.1016/j.ijhydene.2020.08.150]

-

N. David, K. Von Schilling, P. M. Wild, and N. Djilali, “In situ measurement of relative humidity in a PEM fuel cell using fibre Bragg grating sensors”, Int. J. Hydrog. Energy, Vol. 39, No. 31, 2014, pp. 17638-17644.

[https://doi.org/10.1016/j.ijhydene.2014.08.010]

-

G. Hinds, M. Stevens, J. Wilkinson, M. de Podesta, and S. Bell, “Novel in situ measurements of relative humidity in a polymer electrolyte membrane fuel cell”, Journal of Power Sources, Vol. 186, No. 1, 2009, pp. 52-57.

[https://doi.org/10.1016/j.jpowsour.2008.09.109]

-

T. Ous and C. Arcoumanis, “Visualisation of water accumulation in the flow channels of PEMFC under various operating conditions”, Journal of Power Sources, Vol. 187, No. 1, 2009, pp. 182-189.

[https://doi.org/10.1016/j.jpowsour.2008.10.072]

-

T. Sasabe, S. Tsushima, and S. Hirai, “In-situ visualization of liquid water in an operating PEMFC by soft X-ray radiography”, Int. J. Hydrog. Energy, Vol. 35, No. 20, 2010, pp. 11119-11128.

[https://doi.org/10.1016/j.ijhydene.2010.06.050]

-

D. Lee and J. Bae, “Visualization of flooding in a single cell and stacks by using a newly-designed transparent PEMFC”, Int. J. Hydrog. Energy, Vol. 37, No. 1, 2012, pp. 422-435.

[https://doi.org/10.1016/j.ijhydene.2011.09.073]

-

Y. T. Lee and G. Y. Yang, “Measurement of humidity distribution in a proton exchange membrane fuel cell using channel embedded humidity sensors”, The Korean Society Of Automotive Engineers, Vol. 39, No. 5, 2015, pp. 397-403.

[https://doi.org/10.3795/KSME-B.2015.39.5.397]

-

A. Su, Y. M. Ferng, W. T. Chen, C. H. Cheng, F. B. Weng, and C. Y. Lee, “Investigating the transport characteristics and cell performance for a micro PEMFC through the micro sensors and CFD simulations”, Int. J. Hydrog. Energy, Vol. 37, No. 15, 2012, pp. 11321-11333.

[https://doi.org/10.1016/j.ijhydene.2012.04.159]

-

S. S. Alrwashdeh, I. Manke, H. Markötter, J. Haußmann, N. Kardjilov, A. Hilger, M. J. Kermani, M. Klages, A. M. Al-Falahat, J. Scholta, and J. Banhart, “Neutron radiographic in operando investigation of water transport in polymer electrolyte membrane fuel cells with channel barriers”, Energy Conversion and Management, Vol. 148, 2017, pp. 604-610.

[https://doi.org/10.1016/j.enconman.2017.06.032]

-

F. Akitomo, T. Sasabe, T. Yoshida, H. Naito, K. Kawamura, and S. Hirai, “Investigation of effects of high temperature and pressure on a polymer electrolyte fuel cell with polarization analysis and X-ray imaging of liquid water”, Journal of Power Sources, Vol. 431, 2019, pp. 205-209.

[https://doi.org/10.1016/j.jpowsour.2019.04.115]

-

J. Zhao, Z. Tu, and S. H. Chan, “In-situ measurement of humidity distribution and its effect on the performance of a proton exchange membrane fuel cell”, Energy, Vol. 293, 2022, pp. 122270.

[https://doi.org/10.1016/j.energy.2021.122270]