알코올계 촉매 슬러리를 활용한 바 코팅으로 제조된 PTFE 전극의 형성 및 특성 조사

2020 The Korean Hydrogen and New Energy Society. All rights reserved.

Abstract

Alcohol-based solvents including ethanol (EtOH) and tert-butyl alcohol (TBA) are investigated instead of isopropanol (IPA), which is a common solvent for polytetrafluoroethylene (PTFE), as an alternative solvent for preparing the catalyst slurry with PTFE binder. As a result, the performance at 0.2 A/cm2 from the single cells from using catalyst slurries based on EtOH and TBA showed very similar value to that from the slurry using IPA, which implies the EtOH and TBA can be used as a solvent for the catalyst slurry. It is also confirmed by the very close values of the total resistance of the membrane electrode assemblies from the slurries using different solvents. In the energy dispersive spectrometry (EDS) image, the shape of crack and dispersion of PTFE are changed according to the vapor pressure of the solvent.

Keywords:

High temperature polymer electrolyte membrane fuel cell, Alcohol solvent, Polytetrafluoroethylene, Bar coating method, Binder dispersion키워드:

고온 고분자 전해질막 연료전지, 알코올계 용매, 폴리테트라플루오로에틸렌, 바 코팅 방법, 바인더 분산1. 서 론

고온 고분자 전해질막 연료전지(high temperature polymer electrolyte membrane fuel cell, HT-PEMFC)는 120℃ 이상의 고온에서 운전하며, 물을 필요로 하는 Nafion® 막 대신 인산(phosphoric acid, PA)이 함침된 폴리벤조이미다졸(polybenz imidazole, PBI)막을 사용한다1-3). 고온에서 운전되기 때문에 일산화탄소 및 다른 불순물이 섞인 가스에 대한 내피독성이 저온 고분자 전해질막 연료전지에 비해 높다는 큰 장점을 가지고 있다4-6).

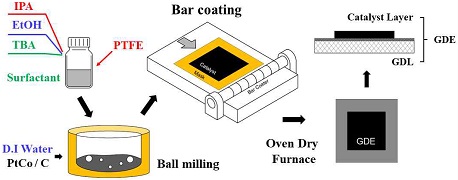

인산이 함침된 전해질막을 사용하기 때문에 막전극 binder (membrane electrode assembly, MEA)를 제조하기 위해 막 위에 직접 촉매층을 코팅(coating)하거나 전사하는 방법이 아닌 가스 확산층 gas diffusion layer, GDL) 위에 촉매층을 코팅하여 제조하는 가스 확산 전극(gas diffusion electrode, GDE)을 사용하게 된다(Fig. 1). 기존 연구에서는 전극을 만들기 위해 분무(spray) 코팅 방법을 많이 사용하였다. 분무 방법은 촉매를 반복적으로 코팅하여 소량의 전극을 목표한 백금(Pt) 함량으로 제조할 수 있지만 반복 코팅으로 인한 긴 제조시간으로 휘발도 높은 용매가 제조 과정에서 증발하여 슬러리의 점도와 안정성이 변화할 수 있다. 따라서 경제적인 생산을 위해 다량의 슬러리를 사용하여 대면적 전극을 고속-대량 제조하기에는 어려움이 따른다7,8).

바 코팅(bar coating) 방식은 대면적의 전극을 균일한 두께로 빠르게 코팅하고, 점도가 높은 슬러리(slurry)를 사용하여 높은 백금 함량의 전극을 만들 수 있기 때문에 닥터 블레이드(doctor blade) 또는 롤투롤(roll to roll) 연속 공정에 적합하다9). 이전 연구에서 바 코팅과 스크린 인쇄(screen printing) 방식으로 제조된 전극은 건조 과정에서 표면에 크랙(crack)이 형성되고, 미세 기공층(microporous layer, MPL)까지 연결된 크랙에 의해 전극 내 인산의 범람이 쉽게 발생된다는 것을 제시하였다10). 특히 바 코팅 전극의 경우, 고전류 영역에서 산소의 확산에 큰 저항을 받고 백금(Pt)의 인산 피독으로 인해 성능이 감소하였다.

HT-PEMFC 양극(cathode)에서는 백금의 인산 피독을 저지하고, 산소의 통로를 확보하기 위해 소수성 접합체(binder)를 사용하게 된다. 널리 이용되는 polyvinylidenefluoride (PVDF)보다 더 큰 소수성을 갖는 polytetrafluoroethylene (PTFE)을 사용하여 전극을 만들면 인산의 백금 흡착과 범람을 줄임으로서 더 높은 성능을 기대할 수 있다11). Zeis 교수 연구팀은 PTFE binder를 HT-PEMFC 전극에 적용해 5% PTFE 함유량에서 최적의 인산 확산과 기공 확보가 된다는 것을 보고하였다12).

불용성이 커 대부분의 용매에 녹지 않는 PTFE binder는 탈이온수(deionized water, DIW)에 초음파 등으로 분산(dispersion)시키고, 탈이온수만으로는 Pt/C 촉매를 제대로 분산시킬 수 없으므로 주로 isopropanol (IPA)을 혼합해 슬러리를 제조한다12-15). 이때 제작된 촉매 슬러리는 IPA의 빠른 증발 속도에 의해 대기 중에서 슬러리의 조성이 변화하고 안정성이 낮다. 이로 인해 대면적 코팅을 위한 대용량 슬러리를 제조할 경우, IPA를 대체할 새로운 알코올(alcohol)계 용매의 탐색이 필요하다. 신규 알코올 용매는 PTFE와 Pt/C를 잘 분산시키면서 탈이온수와 상분리가 되지 않아야 하며, 코팅에 적합한 점도와 증발 속도를 가져야 한다.

본 연구에서는 PTFE binder를 활용하여 HT-PEMFC의 양극 GDE를 제조함에 있어서 isopropanol (IPA), ethyl alcohol (EtOH), n-butanol, iso-butanol, tert-butyl alcohol (TBA)을 알코올계 용매로 선정하여 바 코팅 방식으로 제조된 전극의 특성과 단위전지(single cell)의 성능을 비교하였다. 단위전지 평가에서 EtOH과 TBA가 신규 알코올계 용매로 사용할 수 있다는 것을 알 수 있다.

2. 실 험

2.1 PTFE binder 적용 GDE 제조

PTFE binder (60 wt.% dispersion in water; Aldrich, St. Lousis, USA)를 분산시킬 수 있는 IPA (EP; Daejung, Siheung, Korea)와 다른 알코올 용매로 EtOH (anhydrous 99.9%; Daejung), TBA (TCI, >99%)를 사용하여 촉매 슬러리를 제조하였다. IPA와 EtOH는 각각 2.5 g씩 사용하였고, 점도가 높은 n-, iso-, tert-Butanol은 3 g을 사용하였다. PtCo/C (48.3 wt.% Pt; Tanaka Kikinzoku Kogyo, Tokyo, Japan)와 PTFE binder는 binder/catalyst 무게비가 1:4가 되도록 사용하고, DIW/alcohol의 무게비는 1:1로 고정하여 사용하였다. Alcohol 용매와 탈이온수와의 결합에 의해 완성된 슬러리의 점도가 달라 백금 loading 양에 맞춘 다른 두께의 mask를 사용하였다. 비율에 따라 제조된 슬러리는 ball-mill (PM100; Retsch, Haan, Germany)을 이용해 250 rpm에서 1 h 동안 균일하게 혼합되었다. 하지만 n-butanol과 iso-butanol은 슬러리를 혼합하는 과정에서 촉매와 상분리가 일어나서 전극 제조에 사용할 수 없었다(Fig. S1).

Fig. 1에 GDE 제조 모식도를 나타냈다. Bar coater (KP-3000VH; KIPAE E&T, Hwaseong, Korea)를 이용하여 10 mm/s의 속도로 촉매층을 GDL (SGL38BC, Sigracet) 위에 코팅하여 백금 loading 1 mg/cm2의 GDE를 제조하였다. 전극의 PTFE의 분산도를 향상시키고 같이 슬러리에 포함된 첨가제를 제거하기 위해 tube furnace (ROK 100/250/11, Thermconcept GmbH)를 사용하여 아르곤 분위기에서 380℃, 15분간 열처리를 해 전극을 완성하였다.

2.2 물리적 특성 분석

사용한 알코올계 용매의 증발속도와 증기압은 안전보건공단(https://msds.kosha.or.kr/kcic/msdssearchMsds.do)에서 제공된 물질안전보건자료(material safety data sheet)에서 발췌하였다.

전극의 기공 특성은 수은 압입 기공 측정법(mercury intrusion porosimetry, MIP; MicroActive AutoPore V 9600)을 이용하여 기공분포 곡선을 구하였다. 전극 표면의 접촉각(contact angle)을 확인하기 위해 Contact Angle Analyzer (UNI-CAM.M, GIT software)를 사용하였다. 전극 표면은 비디오 현미경 카메라(NEW ICS PRO-305B; Sometech, Seoul, Korea)로 관찰하여 크랙의 형상을 비교하였다. 주사전자현미경(scanning electron microscope, SEM; Hitachi S-4700, Hitachi High-Tech corp, Ibaraki, Japan)을 이용하여 표면과 단면에서 형상과 원소의 분포를 확인하였으며 빔 전압은 10 kV로 설정하였다.

2.3 MEA 제조 및 전기화학적 특성 분석

양극 GDE의 전기화학적 특성 분석을 위해 MEA를 제조하였다. 음극(anode) 전극으로 동진 세미켐(Dongjin Semichem Co., Ltd., Gyeonggi, Korea)에서 판매하는 상용 GDE (Pt loading 1 mg/cm2)와 전해질막으로 인산이 함침된 PBI membrane (BASF Celtec®)을 사용하였다. 활성 면적이 7.84 cm2가 되도록 MEA를 체결하였으며, MEA 평가 장치(Scitech Korea Co. Inc., Seoul, Korea)를 이용하여 전기화학 분석을 진행하였다. 단위전지는 60 cycle의 활성화 단계를 거친 후 0.3 V를 cut-off 전압으로 설정해 성능을 I-V curve로 측정하였다13,14). 이 곡선에서 0.2 A/cm2에서의 전압을 기준으로 각 MEA의 성능을 비교하였다. 이후 potentiostat (SP-150; Bio Logic SAS, Seyssinet-Pariset, France)을 사용하여 전기화학 임피던스 분광법(electrochemical impedance spectroscopy, EIS)을 정전압(potential-static mode)으로 0.6 V에서 측정해 저항 성분을 ROhm, RCT, 및 Rpro로 구분하였다. 이때 측정은 진폭(amplitude) 10 mV으로 주파수는 0.1-20 kHz의 범위로 진행하였다.

3. 결과 및 고찰

3.1 전기화학적 특성 분석

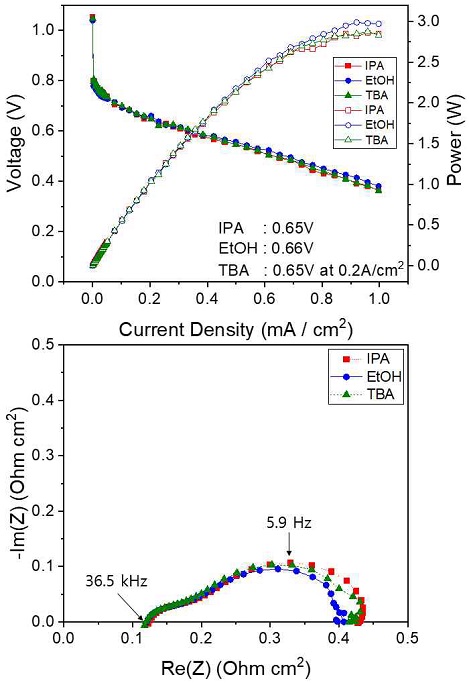

용매별 전극의 성능과 전기화학적 특성을 분석하기 위한 단위전지 실험 결과를 Fig. 2에 나타내었다. Fig. 2(a)에 용매별 전극의 I-V curve와 0.2 A/cm2에서의 전압을 표기하였고, Fig. 2(b)에 0.6 V에서의 EIS 측정 결과를 nyquist plot으로 나타냈다. I-V curve에서 성능을 비교하였을 때 EtOH 전극이 0.66 V로 가장 높고 뒤이어 TBA와 IPA가 0.65 V, 0.649 V를 나타내어 성능의 차이는 거의 없는 것으로 판단된다. 이는 본 연구실에서 분무 방식으로 전극을 제조하여 MEA를 제조하여 얻은 0.2 A/cm2에서의 전압 0.67 V와 10 mV의 차이를 보여10), 바 코팅을 통해서도 비슷한 성능이 구현된 것을 나타낸다. 또한 EtOH과 TBA를 용매로 사용한 전극이 IPA 전극과 같은 성능을 보임으로써, 성능 측면에서 촉매 슬러리에 사용되는 용매의 대체 가능하다는 것을 알 수 있다. 1 A/cm2 고전류 영역에서 EtOH로부터 만들어진 슬러리를 이용한 MEA의 출력(power)이 상대적으로 가장 높았다.

Fig. 2(b)에 표시한 EIS 데이터를 등가회로(equivalent circuit)를 사용하여 피팅(fitting)한 저항값을 Table 1에 나타냈다. Nyquist plot에서 고주파수를 갖는 좌측 실수부를 ohmic 저항으로, 이어지는 작은 반원을 proton 저항으로, 저주파수를 갖는 우측 실수부까지의 길이를 charge transfer 저항으로 나타냈다. Ohmic 저항과 charge transfer 저항은 EtOH 전극이, proton 저항은 TBA 전극이 가장 작았으나 각 저항 성분을 모두 더한 Rtotal을 비교하였을 때 모두 0.054 Ω 근처의 유사한 저항을 보였다. 이는 세 가지 용매를 사용한 전극들을 적용한 MEA에서 유사한 성능이 발현된 이유 중 하나이다. 또한, 전자와 이온의 거동으로 형성되는 저항에서도 IPA로 제조한 GDE를 EtOH나 TBA를 사용한 촉매 슬러리로 전극을 형성할 수 있다는 것을 의미한다.

3.2 물리적 특성 분석

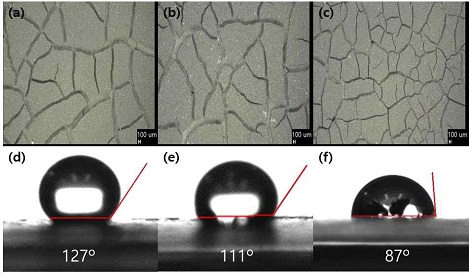

Fig. 3에 용매별 전극에 대한 표면 사진과 접촉각을 나타냈다. 배율 100배로 촬영한 결과 전극 표면의 크랙과 조각(cake)을 확인할 수 있었고, IPA에서 가장 큰 면적의 전극 cake와 크랙의 너비를 보여주었다. EtOH, TBA로 갈수록 cake의 면적이 감소하고 미세해져 크랙의 면적과 개수가 증가한다. 이는 알코올 용매의 증기압(vapor pressure), 탈이온수와의 상호작용과 연관된 증발 속도(evaporation rate)와 같은 경향을 보인다. 용매로 사용하는 EtOH, IPA, TBA, 탈이온수의 증기압은 20℃에서 순서대로 각각 5.95 kPa, 4.5 kPa, 3.9 kPa, 2.33 kPa이다. 그리고 탈이온수의 극성을 1로 둔 상대적 극성을 비교하면 각각 0.654, 0.546, 0.389의 값16)을 가져 상호작용의 크기는 EtOH, IPA, TBA 순서로 낮아질 것으로 생각된다. 탈이온수와의 혼합 용매의 증발 속도를 비교하면 초산부틸(n-Buthyl acetate, BuAc)을 기준으로 EtOH과 IPA는 각각 1.4, 2.3의 속도를 갖고, TBA는 순수한 상태에서도 BuAc를 기준으로 1.05의 가장 낮은 증발 속도를 갖는다. EtOH은 증기압이 가장 높지만 탈이온수와의 상호작용이 강해서 혼합 용매의 증발 속도는 IPA, EtOH, TBA 순으로 빨라진다는 것을 유추할 수 있다. 용매들의 비중은 EtOH, IPA, TBA순으로 0.789, 0.7864, 0.7886으로 5% 이내의 차이만을 보여, 비중과 증발속도, 슬러리 분산 간에 유의미한 관계는 없는 것으로 생각된다. Fig. 3(a-c)에서 증발속도가 빠를수록 슬러리 내 알코올 용매가 건조 도중에 전극 표면쪽으로 빠르게 상승하고 그로 인해 전극이 갈라져 크랙의 너비가 커지는 경향을 보여주었다. Fig. 3(a)에서 IPA는 가장 빠른 증발속도를 가지므로 가장 큰 너비의 크랙과 큰 면적의 cake를 형성하였다.

Fig. 3(d-f)에서 IPA, EtOH, TBA 순으로 접촉각이 낮아지며 친수성이 증가하는 것을 확인할 수 있다. 용매 자체의 친수성을 기준으로 생각하면 극성이 가장 낮은 TBA 용매를 사용하였을 때 전극 표면의 친수성이 증가하는 것은 쉽게 설명하기 힘들다. 그렇지만 전극을 형성한 후에 380℃에서 열처리를 하였기 때문에 용매는 모두 증발한 상태이므로 알코올 용매의 친수성과 전극의 친수성은 직접적으로 연관되지 않는 것으로 생각할 수 있다. 다른 관점에서 보면 전극의 접촉각으로 확인한 친수성의 변화가 앞서 언급한 증발 속도와 같은 경향을 보임을 알 수 있는데, 증발 속도가 느릴수록 전극의 크랙 수가 증가하고 PTFE를 포함한 cake와 물방울이 닿는 면적이 감소하여 접촉각이 감소하는 것으로 판단된다.

Fig. 4(a)에 IPA, EtOH, TBA 3가지 용매로 제조한 GDE에 대한 기공 크기 분포(pore size distributions)를 나타냈다. HT-PEMFC에서 인산과 산소의 전극 내 확산은 크랙 너비와 기공 크기에 영향을 받는다고 알려져 있다17). 기공을 3가지로 분류하면 첫 번째로 0.1 ㎛ 이하에서 측정되고 주로 촉매의 뭉친 입자들 사이의 공간을 나타내는 primary pore가 있다. 두 번째는 1 ㎛에서 관찰되는 피크는 secondary pore로 불리며, 모세관 현상이 쉽게 일어나고 액체 전해질을 사용하는 전극에서 주된 가스 채널로 여겨지는 기공이다14). 세 번째로 20-80 ㎛ 범위에서 40 ㎛ 근처의 피크를 갖는 기공을 macropore로 부르는데, 전극에서 건조과정에서 형성된 크랙과 큰 기공들이 분포해 있어 secondary pore와 함께 인산 확산에 많은 영향을 주는 것으로 알려져 있다17).

Hg-porosimetry of the electrodes with different solvent (a) Total pore size distributions (b) Secondary pore volumes and (c) Macro pore volumes

Fig. 4(b)에서 secondary pore의 기공 부피(specific pore volume)는 TBA를 사용한 전극에서 0.585 mL/g으로 가장 높은 값을 나타내고, IPA와 EtOH는 각각 0.525, 0.516 mL/g으로 5% 이내 차이를 보여주었다. Fig. 4(c)에서는 20-100 ㎛ 범위의 macropore를 나타냈고, 세 전극 모두 40 ㎛에서 peak값을 보였다. 이 중 EtOH 전극은 40 ㎛ 영역에서 가장 큰 부피를 보였고, 인산의 퍼짐과 산소의 확산이 가장 원활하기 때문에 Fig. 2(a)에서 가장 높은 출력을 나타낸 이유로 제시할 수 있다. TBA 전극의 경우 80 ㎛에서 또 다른 peak를 보여주었지만, peak를 모두 포함하는 20-100 ㎛ 영역을 적분할 경우 EtOH, IPA, TBA 순으로 109, 89, 89의 값을 가져 부피 차이가 나지 않는 것을 확인할 수 있었다(Fig. S2). 또한 이전 결과와 비교를 해보면 IPA 전극의 secondary pore의 경우 분무 방법으로 IPA 전극을 제조하였을 때와 유사한 peak값을 가지는 것을 확인할 수 있었다10).

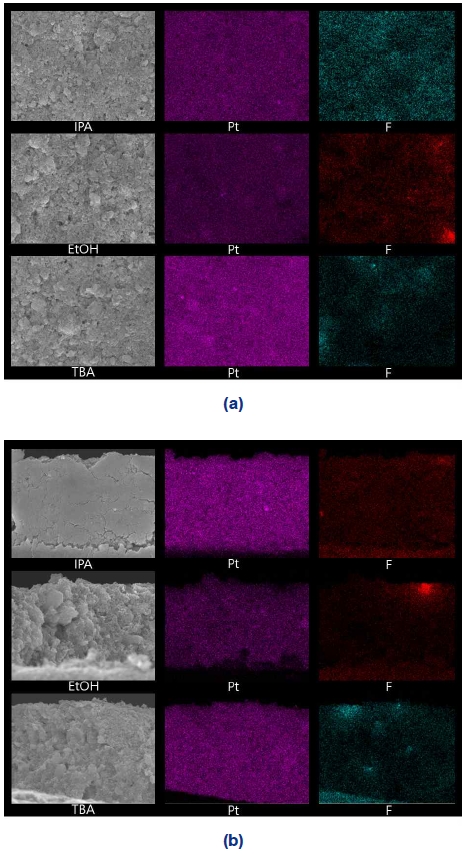

촉매 슬러리 내 전극 물질들의 표면과 단면 분포를 확인하기 위해 용매별 전극의 표면과 절단면에서의 SEM image와 energy dispersive spectrometry (EDS) mapping을 측정하여 Fig. 5에 나타냈다. EDS을 이용하여 촉매의 분산을 확인하기 위해 백금을, binder로 사용한 PTFE의 분산을 확인하기 위해 불소 원소 검출을 진행하였다. 그 결과 IPA 전극에서는 백금과 PTFE가 적절히 분산되어 있지만 EtOH과 TBA 전극에서 PTFE가 뭉친 영역이 있음을 확인하였으며, 특히 EtOH과 TBA 전극 단면에서의 분포를 보면 PTFE가 전극 표면에 주로 분포하였다.

Surface and cross-section scanning electron microscope images of electrode with EDS analysis; (a) surface image, (b) cross-section image

PTFE와 같이 용매에 녹지 않는 binder로 전극을 만들기 위해서는, 균일하게 분산된 슬러리를 이용하면서 건조 과정에서 물질의 이동을 최소화하는 것이 중요하다. 또한, 용매와 탈이온수가 혼합 후 상분리가 일어나지 않도록 해야 한다. 따라서 혼합 용매의 증발속도와 탈이온수 간의 상대적 극성이 PTFE 분포를 유추할 수 있는 주요 인자가 된다. EtOH의 경우에 탈이온수와 혼합이 되면 상대적 극성이 낮아 상호작용이 증가하게 되어 증발속도가 IPA에 비해 느려져서 소수성인 PTFE binder의 뭉침이 건조 과정에서 일어난다. 그와 반대로 TBA는 증기압과 증발 속도가 가장 낮기 때문에 PTFE binder가 이동할 수 있는 시간이 길어서 PTFE 분포가 나빠지는 결과를 만든다. IPA는 탈이온수와 혼합 후에도 빠른 증발 속도를 유지하고, EtOH에 비해 낮은 상대적 극성으로 슬러리가 건조되는 과정에서 PTFE의 이동이 적어 균일한 분포를 나타낼 수 있었다. 바인더 역할의 PTFE가 뭉쳐서 분포가 표면 쪽에 많아지게 되면 촉매층을 GDL 위에 제대로 고정시키지 못해 EtOH과 TBA 전극 박리가 일어난 모습을 Fig. S3에 보였다. PTFE binder에 의한 생성된 GDE의 박리를 방지하기 위해 PTFE의 분산을 전극 내에서 균일하게 만들 수 있도록 하는 후속 연구가 진행 중이다.

4. 결 론

본 연구에서 IPA, EtOH, TBA 용매별 GDE를 바 코팅 방법으로 제조하였다. I-V Curve와 EIS 분석으로 성능을 비교한 결과, 모든 전극이 0.2 A/cm2에서 0.65-0.66 V로 오차 5% 이내의 성능을 나타냈고, bar coating으로 0.67 V 성능의 분무 방식과 유사한 성능을 구현할 수 있다는 것을 보였다. 또한 Rtotal 값을 비교하면 0.054 Ω로 10% 이내의 차이만을 보였기 때문에, 증발 속도가 빨라 슬러리 안정성이 낮은 IPA를 대체할 수 있는 용매로 EtOH와 TBA의 사용 가능성을 입증하였다. 대체 가능한 알코올계 용매를 사용할 경우 다량의 슬러리를 안정적으로 확보할 수 있어 전극의 대량생산에 적용될 수 있다.

사용한 혼합 용매의 증기압과 증발 속도에 따라 제조된 GDE의 표면 형상이 달라지고, 접촉각이 변화하는 것을 확인할 수 있었다. IPA, EtOH, TBA 순으로 혼합 용매의 증발 속도가 빠르고, 그에 따라 전극 cake 부분은 커진다. 그리고 PTFE가 포함된 cake가 작아질수록 물방울이 침투할 수 있는 크랙이 증가하고 접촉각이 87°까지 감소하였다.

SEM-EDS mapping으로 전극 표면과 단면에서의 Pt 촉매와 PTFE binder의 분산을 확인하였을 때, 증발 속도가 느릴수록 물질들이 이동하고 뭉쳐 바인더의 분포가 나빠지는 경향을 보였다. 증발 속도가 가장 빠른 IPA를 제외한 용매에서 모두 PTFE의 뭉침이 확인되고 MPL과의 계면에서 PTFE가 부족한 결과를 나타냈고, 전극이 쉽게 박리되었다. 건조 과정에서 PTFE의 분산을 유지할 수 있는 추가 연구로 탈이온수와의 비율을 조정하는 등의 연구가 필요할 것으로 판단된다.

Acknowledgments

본 논문은 2019년도 정부(과학기술정보통신부)의 재원으로 한국연구재단의 지원(NRF-2016M1A2A2937159)과 2020년 광주과학기술원(GIST)의 재원으로 GRI (GIST 연구원) 사업의 지원을 받아 수행된 연구입니다.

References

-

M. S. Kondratenko, M. O. Gallyamov, and A. R. Khokholv, “Performance of high temperature fuel cells with different types of PBI membranes as analysed by impedance spectroscopy“, Int. J. Hydrogen Energy, Vol. 37, No. 3, 2012, pp 2596-2602.

[https://doi.org/10.1016/j.ijhydene.2011.10.087]

-

Q. Li, R. He, J. O. Jensen, and N. J. Bjerrum, “Approaches and recent development of polymer electrolyte membranes for fuel cells operating above 100 °C”, Chem. Mater., Vol. 15, No. 26, 2003, pp. 4896-4915.

[https://doi.org/10.1021/cm0310519]

-

M. Li and K. Scott, “A polymer electrolyte membrane for high temperature fuel cells to fit vehicle applications”, Electrochim. Acta, Vol. 55, No. 6, 2010, pp. 2123-2128.

[https://doi.org/10.1016/j.electacta.2009.11.044]

-

H. Su, S. Pasupathi, B. Bladergroen, V. Linkov, and B. G. Pollet, “Performance investigation of membrane electrode assemblies for high temperature proton exchange membrane fuel cell”, J. Power Energy Eng. Vol. 1, No. 5, 2013, pp. 95–100.

[https://doi.org/10.4236/jpee.2013.15016]

-

J. Lobato, P. Cañizares, M. A. Rodrigo, J. J. Linares, and J. A. Aguilar, “Improved polybenzimidazole films for H3PO4-doped PBI-based high temperature PEMFC”, J. Membr. Sci., Vol. 306, No. 1-2, 2007, pp. 47–55.

[https://doi.org/10.1016/j.memsci.2007.08.028]

-

C. Wannek, W. Lehnert, and J. Mergel, “Membrane electrode assemblies for high-temperature polymer electrolyte fuel cells based on poly(2,5-benzimidazole) membranes with phosphoric acid impregnation via the catalyst layers”, J. Power Sources, Vol. 192, No. 2, 2009, pp. 258–266.

[https://doi.org/10.1016/j.jpowsour.2009.03.051]

-

W. Wang, S. Chen, J. Li, and W. Wang, “Fabrication of catalyst coated membrane with screen printing method in a proton exchange membrane fuel cell”, Int. J. Hydrogen Energy, Vol. 40, No. 13, 2015, pp. 4649–4658.

[https://doi.org/10.1016/j.ijhydene.2015.02.027]

-

T. D. Myles, S. Kim, R. Maric, and W. E. Mustain, “Application of a coated film catalyst layer model to a high temperature polymer electrolyte membrane fuel cell with low catalyst loading produced by reactive spray deposition technology”, Catalysts, Vol. 5, No. 4, 2015, pp 1673-1691.

[https://doi.org/10.3390/catal5041673]

-

M. Bodner, H. R. García, T. Steenberg, C. Terkelsen, S. M. Alfaro, G. S. Avcioglu, A. Vassiliev, S. Primdahl, and H. A. Hijuler, “Enabling industrial production of electrodes by use of slot-die coating for HT-PEM fuel cells”, Int. J. Hydrogen Energy, Vol. 44, No. 25, 2019, pp. 12793-12801.

[https://doi.org/10.1016/j.ijhydene.2018.11.091]

-

E. Lee, D. H. Kim, and C. Pak, “Effects of cathode catalyst layer fabrication parameters on the performance of high-temperature polymer electrolyte membrane fuel cells”, Appl. Surf. Sci., Vol. 510, 2020, pp. 145461.

[https://doi.org/10.1016/j.apsusc.2020.145461]

-

E. Lee, D. H. Kim, and C. Pak, “Effect of inner catalyst layer with PTFE binder on performance of high temperature polymer electrolyte membrane fuel cells”, ECS Trans., Vol. 92, No. 8, 2019, pp. 741-748.

[https://doi.org/10.1149/09208.0741ecst]

-

F. Mack, T, Morawietz, R. Hiesgen, D. Kramer, V. Gogel, and R. Zeis, “Influence of the polytetrafluoroethylene content on the performance of high-temperature polymer electrolyte membrane fuel cell electrodes”, Int. J. Hydrogen Energy, Vol. 41, No. 18, 2016, pp. 7475-7483.

[https://doi.org/10.1016/j.ijhydene.2016.02.156]

-

F. Mack, T. Morawietz, R. Hiesgen, D. Kramer, and R. Zeis, “PTFE distribution in high-temperature PEM electrodes and its effect on the cell performance”, ECS Trans., Vol. 58, 2013, pp. 881–888.

[https://doi.org/10.1149/05801.0881ecst]

-

G. Jeong, M. J. Kim, J. Y. Han, H. J. Kim, Y. G. Shul, and E. Cho, “High-performance membrane-electrode assembly with an optimal polytetrafluoroethylene content for high-temperature polymer electrolyte membrane fuel cells”, J. Power Sources, Vol. 323, 2016, pp. 142-146.

[https://doi.org/10.1016/j.jpowsour.2016.05.042]

-

S. Kim, T. D. Myles, H. R. Kunz, D. W. Kwak, Y. Wang, and R. Maric, “The effect of binder content on the performance of a high temperature polymer electrolyte membrane fuel cell produced with reactive spray deposition technology”, Electrochim. Acta, Vol. 177, 2015, pp. 190-200.

[https://doi.org/10.1016/j.electacta.2015.02.025]

-

C. Reichardt and T. Welton, “Solvents and solvent effects in organic chemistry”, 4th ed, Wiley-VCH Publishers, USA, 2011, pp. 389-469.

[https://doi.org/10.1002/9783527632220]

-

J. Halter, N. Bevilacqua, R. Zeis, T. J. Schmidt, and F. N. Büchi, “The impact of the catalyst layer structure on phosphoric acid migration in HT-PEFC – An operando X-ray tomographic microscopy study”, J. Electroanal. Chem., Vol. 859, 2020, pp. 113832.

[https://doi.org/10.1016/j.jelechem.2020.113832]