수소추출기 연계 연료전지 실증시설 위험성 평가를 통한 안전운전 매뉴얼 작성

2024 The Korean Hydrogen and New Energy Society. All rights reserved.

Abstract

There are efforts to switch from fossil energy to hydrogen energy around the world. In Korea, efforts are being made to move toward a hydrogen society by building hydrogen cities. Hydrogen cities are intended to use hydrogen energy for urban infrastructure, and hydrogen fuel cells are installed in residential buildings to provide heat and electricity. In this study, hazard and operability (HAZOP) which evaluates the risk of the process, and job safety analysis (JSA), which evaluates the risk of human error, were conducted for the integrated system of hydrogen extractor and fuel cell. The risk assessment is analyzed and a safety manual is prepared to ensure the safety of the integrated system.

Keywords:

Hydrogen extractor, Hydrogen fuel cell, Risk assessment, HAZOP, JSA, Safety manual키워드:

수소추출기, 수소연료전지, 위험성 평가, 위험과 운전 분석, 작업 위험성 평가, 안전운전 매뉴얼1. 서 론

전 세계적으로 현재 화석연료에 의존하는 도시 에너지원을 수소 에너지로 바꿔 탄소중립을 이루고자 노력하고 있다1,2). 우리나라 정부는 2019년 수소 경제 활성화 로드맵을 발표하였고 국토교통부는 2019년 수소 시범도시 3곳, 2023년 1기 수소도시 6곳, 2024년 2기 수소도시 3곳을 선정하는 등 수소사회로 변화하기 위한 노력을 지속하고 있다.

수소도시란 공동주택, 교통시설 등에 수소 에너지를 활용할 수 있도록 도시 기반 시설이 마련된 도시를 의미한다. 이 중 공동주택에서는 건물용 연료전지를 사용해 열과 전기를 공급한다. 이런 분산 발전형 에너지 시스템은 보다 안정적인 에너지 공급이 가능하다는 점에서 기존 에너지 시스템의 한계를 극복할 것으로 기대되며 기존에 설치된 도시가스 배관망을 활용할 수 있기에 수소사회로 향하는 현 단계에서 현실적인 도입 방안으로 기대된다3).

본 연구의 대상은 수소추출기와 연료전지를 연계한 통합 시스템으로 현재 실증을 앞두고 있다. 이 통합 시스템은 도시가스 배관 끝단에 수소추출기를 연결해 연료전지에 수소를 공급하는 시스템이다. 대상 실증 시설은 서로 다른 제작사에서 개발한 설비를 연결한 것으로 실증 설비의 불안정성과 서로 다른 설비를 다뤄야 하는 작업자의 혼란이 우려된다. 또한 수소추출기와 연료전지, 수소 사용 시설은 각각 KGS code AH171과 AH371, FU671로 관리되고 있으나 통합 시스템은 단일 설비에 비해 복잡할 뿐만 아니라 공정 조건 등이 서로 영향을 주고받을 것으로 예상된다.

선행 연구를 통해 통합 시스템에 대한 hazard and operability (HAZOP) 위험성 평가를 진행하여 공정상의 문제점을 도출했지만 작업자로 인한 위험 요인과 비상 상황을 고려하는 데 한계가 있었다.

따라서 본 연구에서는 선행된 HAZOP 위험성 평가와 job safety analysis (JSA) 위험성 평가를 실시 및 분석하여 운영 및 비상 상황을 대비한 안전운전 매뉴얼 작성을 통해 안전성을 확보하고자 한다.

2. 위험성 평가

2.1 통합 시스템

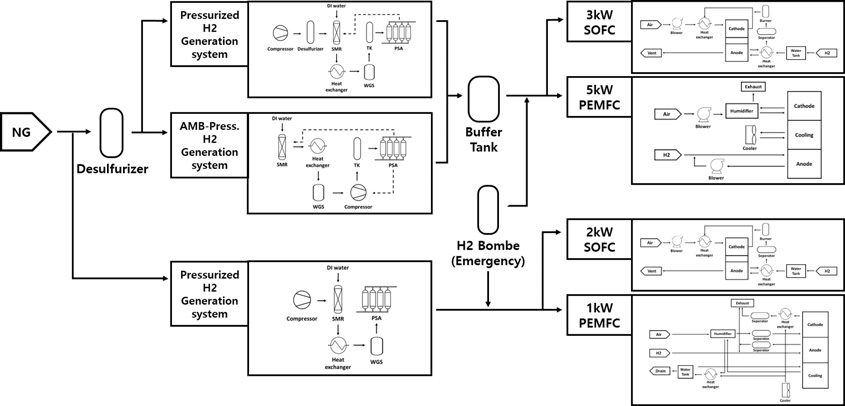

본 연구의 대상인 통합 시스템은 수소추출기와 수소연료전지를 연계한 것으로 그 공정 흐름도(process flow diagram, PFD)는 Fig. 1과 같다.

PFD를 보면 천연가스(natural gas, NG) 공급단에서 두 가지 라인으로 분기된다. 첫 번째 라인은 NG 공급단에서 탈황기를 거쳐 가압형 또는 상압형 수소추출기를 통해 수소를 생산하는 라인이다. 생산된 수소는 버퍼탱크에서 공급 안전성을 확보 후 3 kW 급 solid oxide fuel cell (SOFC)와 5 kW 급 polymer electrolyte membrane fuel cell (PEMFC)에 공급되어 활용된다. 두 번째 라인은 NG 공급단에서 탈황기를 따로 거치지 않고 가압형 수소추출기에서 수소를 생산하여 2 kW 급 SOFC와 1 kW 급 PEMFC에 수소를 공급하는 라인이다.

2.2 HAZOP

HAZOP은 공정상 존재하는 위험 요인과 공정의 효율을 떨어뜨릴 수 있는 운전상의 문제점을 찾아내어 그 원인을 제거하고자 하는 정성적 위험성 평가 방법으로4) 공정에 초점을 맞춰 그 자체에서 발생 가능한 위험 요인을 발견할 수 있는 위험성 평가 방법이다.

선행 연구로 수행된 통합 시스템 HAZOP5)에서는 빈도(Table 1) 및 강도(Table 2)를 평가 참여자들의 논의를 통해 기준을 세워 5점법으로 사용하였다. 이를 조합한 risk matrix의 내용은 다음 Table 3과 같다.

통합 시스템 HAZOP은 전체를 하나의 공정으로 고려하였으며 각 설비별 위험성 평가는 선행되었기 때문에 해당 HAZOP에서는 전체 시스템에서 설비 간 영향을 미칠 수 있는 위험 요인에 대해 고려하였다.

HAZOP 결과 총 시나리오 23개, 조치 계획 4개가 도출되었으며 설비 간 영향을 미칠 수 있는 주요 위험 시나리오는 Table 4와 같다.

첫 번째로 생산된 수소의 추출기 간 혼입 시 추출기 손상이 우려되어 체크밸브 설치를 권고하였다. 두 번째로 수소 봄베 잔압이 부족할 경우 추출기 정지, 스택 손상이 우려되어 공정 라인 수정을 통해 연료전지 손상을 최소화하고자 하였다. 세 번째로 봄베의 수소와 추출기에서 생산된 저순도의 수소가 혼입 시 연료전지 스택 손상이 가능하므로 공정 라인을 수정하여 혼입 위험성을 제거하였다.

2.3 JSA

JSA는 작업에 잠재되어 있는 위험 요인과 작업자의 불안전한 행동 요인을 찾아내어 사고 원인을 제거하고 안전작업 절차를 수립하기 위한 방법으로6) 작업자의 작업 방법에 초점을 맞춰 휴먼 에러로 발생 가능한 위험 요인을 발견할 수 있는 위험성 평가 방법이다.

통합 시스템 JSA 수행을 위해 본 연구에서 사용한 빈도(Table 5) 및 강도(Table 2)를 평가 참여자들의 논의를 통해 기준을 세워 5점법으로 사용하였다. 이를 조합한 risk matrix의 내용은 Table 3과 같다.

JSA는 HAZOP 진행 후 도출된 결과를 바탕으로 공정 및 작업 수정 후 진행하였다. 수정된 공정은 밸브 추가, 라인 위치 변경, 작업 방법 변경 등이며 평가 시의 PFD는 앞서 제시한 Fig. 1과 같다.

JSA 수행을 위해 전체 작업을 7단계로 구분하여 평가를 진행하였으며 그 구분은 Table 6과 같다. 정상 상황으로 구분된 작업은 총 4개로 최초 시운전 및 정상 운전, 운전 정지(정상 종료), 운전 정지(정상 종료) 후 재가동, 정상 정지 후 장기 휴지이다. 비상 상황으로 구분된 작업은 총 3개로 화재 시 긴급 정지, 수소 누출 시 조치, 정전 시 조치이다.

JSA 결과 총 214개의 안전작업 방법과 89개의 유해 및 위험 요인이 도출되었다. 이에 따른 주요 안전대책 및 안전작업 방법은 Table 7과 같다. 그 내용은 전원 인가 시 감전 우려가 있으므로 절연장갑 착용, 배기연통에서 고온 배출 시 작업자 화상 및 열화 손상이 우려되므로 해당 작업 전 stack 내부 온도 및 PEMFC 내부 온도 모니터링 후 작업, 작업자 화상의 우려가 있으므로 작업자 교육 및 안전장비 착용, 제어실 내 미끄러짐 사고 우려가 있으므로 이에 대한 작업자 교육, NG, 수소의 누출 화재 폭발 우려가 있으므로 운전 상태 모니터링 및 인터록 목록과 작동 상태 확인 등이 있다.

3. 안전운전 매뉴얼

3.1 매뉴얼 구상

안전운전 매뉴얼은 설비 운영, 유지 보수, 비상 상황 대응 등 시스템과 그 운영 전반에 대해 작성되어야 한다. 또한 작업자가 매뉴얼 교육 및 숙지를 통해 시스템의 안전성을 확보하고 위험 요소에 대처하는 등 체계적 대응이 가능하도록 개발하여야 한다.

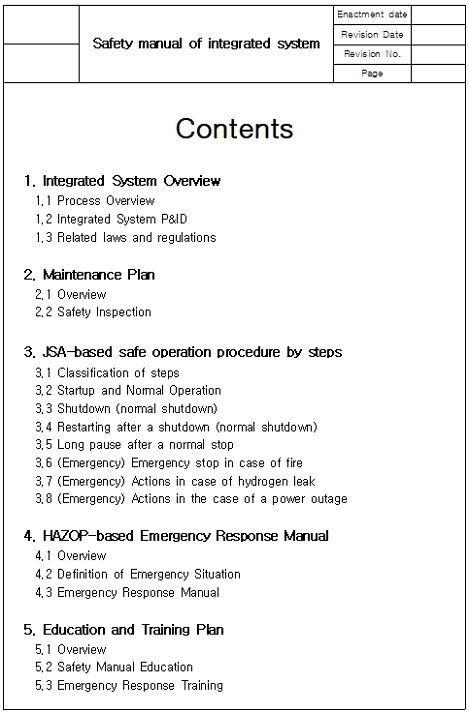

따라서 안전운전 매뉴얼 개발 시 통합 시스템 개요, 유지, 보수계획, JSA 기반 작업 단계별 안전작업 절차, HAZOP 기반 비상대응 매뉴얼 항목으로 구성하였으며 그 목차는 Fig. 2와 같다.

3.2 매뉴얼 작성

통합 시스템 개요 항목에서는 공정 개요와 도면 그리고 통합 시스템과 관련되어 있는 법령이 작성되었다. 관계 법령으로는 KGS code AH171, AH371, FU671이 포함되어 있으며 AH171과 AH371에서 정의된 비상 상황과 그에 따른 비상정지 제어 상황을 작성하였다. 또한 관계 법령에서 정의한 비상 상황 발생 시 감지, 설비에서의 알람, 인터록 기능 등의 대응 프로세스를 작성하였다.

유지 보수 계획 항목에서는 안전점검 방법, 점검 주기, 점검 시 구비할 물품, 이상 발생 시 확인 방법, 조치 방법 등을 작성하였다.

JSA 기반 작업 단계별 안전작업 절차 항목에서는 JSA 수행 시 구분한 작업 단계와 그에 따른 세부 작업 단계를 제시하였다. 세부 작업 단계에 해당하는 안전작업 방법을 제시하였으며 이때 발생 가능한 유해 및 위험 요인과 이에 대한 안전대책을 함께 작성하여 작업자로 하여금 매뉴얼 숙지 시 유해 및 위험 요인과 안전대책이 함께 떠오를 수 있도록 하였다.

HAZOP 기반 비상 대응 매뉴얼 항목에서는 HAZOP 수행 시 도출된 비상 상황인 수소 생산량 및 순도 저하로 인한 연료전지 가동 실패, 스택 손상, 추출기 손상, 누출 및 화재, 폭발 등을 제시하였고 원인이 되는 유해 및 위험 요인을 작성하였다. 작성된 유해 및 위험 요인 및 비상 상황의 관리적 대책으로는 밸브 car sealed open 처리 및 작업자의 점검 등의 활동을 통해 안전성을 확보하도록 하였고 공학적 대책으로는 인터록 등의 시스템과 설계 측면에서 안전 조치를 고려해 본질적인 안전성을 확보할 수 있도록 하였다.

교육 및 훈련 계획에서는 작업자가 매뉴얼을 숙지하고 비상 상황에 대처할 수 있도록 안전운전 매뉴얼 교육과 비상 시 대응 훈련에 관한 서식 및 훈련 시나리오 등을 마련하여 실질적인 안전성 향상에 도움이 될 수 있도록 하였다.

4. 결 론

본 연구에서는 수소추출기 연계 연료전지 통합 시스템에 대해 위험성 평가를 수행하여 안전운전 매뉴얼을 작성하였다.

공정상의 위험성을 평가하는 HAZOP 수행 및 분석을 통해 통합 시스템에서 발생 가능한 비상 상황을 정의하였고 그 원인이 되는 유해 및 위험 요인과 안전대책 등을 도출하였다.

작업자의 인적 오류로 인한 위험성을 도출하는 JSA 수행 및 분석을 통해 작업자가 작업 시 유발할 수 있는 유해 및 위험 요인과 작업자 상해 요인을 도출하였고 그에 따른 안전대책과 안전작업 방법을 도출하였다.

HAZOP과 JSA를 통해 도출된 사항을 기반으로 통합 시스템에 대한 유지 보수 계획, JSA 기반 작업 단계별 안전작업 절차, HAZOP 기반 비상대응 매뉴얼 항목을 포함한 안전운전 매뉴얼을 작성하였다. 본 안전운전 매뉴얼을 통하여 실증 시 통합 시스템의 운전성과 안전성을 향상시킬 수 있을 것이다. 또한 추후 비상 시 대응 매뉴얼에 피해 영향 범위를 고려한 비상대응 절차를 수립한다면 안전성을 보다 더 향상시킬 수 있을 것으로 사료된다.

Acknowledgments

본 연구는 에너지기술평가원 에너지기술개발사업(20203040030110)에 의하여 연구되었으며 이에 감사드립니다.

References

-

C. Kim, G. Kim, and H. Kim, “Analysis of domestic and foreign policy and technology trends for hydrogen industry development”, Journal of Hydrogen and New Energy, Vol. 34, No. 2. 2023, pp. 122-131.

[https://doi.org/10.7316/JHNE.2023.34.2.122]

-

N. P. Brandon and Z. Kurban, “Clean energy and the hydrogen economy”, Philosophical Transactions of the Royal Society A, Vol. 375, No. 2098, 2017, pp. 20160400.

[https://doi.org/10.1098/rsta.2016.0400]

-

P. E. Dodds, I. Staffell, A. D. Hawkes, F. Li, P. Grünewald, W. McDowall, and P. Ekins, “Hydrogen and fuel cell technologies for heating: a review”, International Journal of Hydrogen Energy, Vol. 40, No. 5, 2015, pp. 2065-2083.

[https://doi.org/10.1016/j.ijhydene.2014.11.059]

-

F. Crawley and B. Tyler, “HAZOP: guide to best practice”, 3rd ed, Elsevier, Netherlands, 2015.

[https://doi.org/10.1016/C2014-0-04859-9]

-

D. Shin, S. Hong, K. Rhie, D. Seo, D. Lee, and T. Kim, “Risk assessment for the integrated system of hydrogen generation system linked to fuel cell”, Journal of Hydrogen and New Energy, Vol. 34, No. 6. 2023, pp. 728-733.

[https://doi.org/10.7316/JHNE.2023.34.6.728]

- U.S. Department of Labor Occupational Safety and Health Administration (OSHA), “Job hazard analysis”, OSHA, 2002. Retrieved from https://www.osha.gov/, .