액상 암모니아 충전 용기의 파열 원인 분석

2024 The Korean Hydrogen and New Energy Society. All rights reserved.

Abstract

This paper quantitatively analyzes the causes of ammonia-filled- cylinder rupture based on Tait equation and the safety guidelines, focusing on liquid expansion, internal temperature, and overfilling. When there exists a safety volume, i.e., gas-occupied volume within the ammonia cylinder, the internal pressure due to temperature rise corresponds to the vapor pressure at that temperature, with an approximate circumferential stress increase of 1.43 MPa/℃. In the absence of the safety volume, the internal pressure due to temperature rise matches the pressure of the compressed liquid ammonia at that temperature, and the resulting circumferential stress gradient in the cylinder shell is approximately 55.94 MPa/℃.

Keywords:

Ammonia cylinder, Liquid expansion, Overfilling, Cylinder rupture, Safety volume키워드:

암모니아 용기, 액팽창, 과충전, 용기 파열, 안전부피1. 서 론

암모니아(NH3)는 재생에너지의 지역적 편재성과 시간적 가변성을 해결할 수 있는 수소 캐리어로 연구되고 있다. 액상 암모니아는 수소 저장 밀도(17.75 wt%, 121 kgH2/m3)와 에너지 밀도(4.3 kWh/L, 5.25 kWh/kg)가 높다. 또한 현재 상용화된 암모니아 저장 및 운송 인프라의 활용이 가능하며 수소 대비 상대적으로 용이한 액화 조건(-33℃, 1 atm)을 갖추고 있어 수소 캐리어로써 역할이 기대된다1). 그러나 암모니아 크래킹을 통한 수소 전환 과정에서 추가적인 에너지가 필요하며 아직 대용량 크래킹 기술이 상용화되지 않았다. 또한 대표적인 생산 공정인 Haber-Bosch 공정은 고온, 고압의 조건을 요구하고 평균 1톤의 암모니아당 2.5톤의 이산화탄소(2.5 tCO2/tNH3)를 생산하므로 이산화탄소 배출 없이 재생에너지로 생산된 그린수소를 이용한 그린암모니아의 생산 연구도 필요하다1,2).

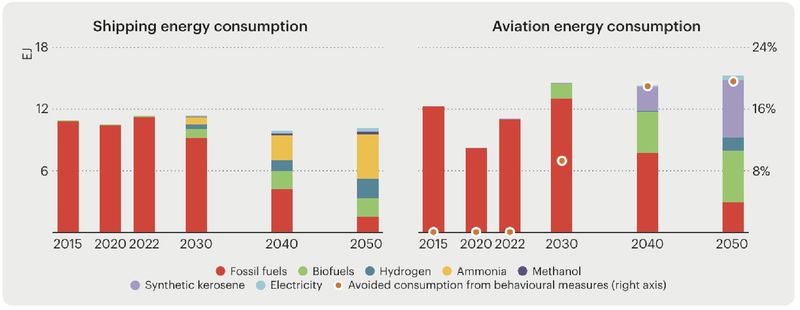

암모니아는 분해 또는 연소 과정에서 이산화탄소를 배출하지 않는 무탄소 연료(4NH3+3O2→2N2+6H2O)이다. 발전 연료로는 석탄 화력 발전소와 액화 천연가스 복합 발전의 탈탄소화 수단으로 이산화탄소 포집 저장 활용 설비 도입과 함께 암모니아를 무탄소 연료로 혼소(co-firing)하거나 연료로 전환하는 방안이 고려되고 있다. IEA3)는 선박 분야의 중요한 탄소중립 실현 매체로 암모니아를 주목하였다. 선박 연료는 탈탄소화가 매우 어려운 부분이지만 바이오 연료, 수소, 암모니아와 같은 저탄소 연료를 감축 수단으로 제안할 수 있다. 2050년 선박의 최종 에너지 소비량인 265 trillion tonne-kilometers에서 바이오 연료(19%), 수소(19%), 메탄올(3%)에 비해 암모니아는 44%로 가장 큰 비중으로 확장될 것으로 전망하고 있다(Fig. 1)3).

암모니아는 독성과 가연성을 모두 지니고 있어 누출 과정에서 인체의 눈, 피부, 점막을 심하게 자극하고 장기를 파괴하는 치명적인 유독물질이다. Table 1은 암모니아의 물성을 정리한 것으로 8시간 작업 노출을 기준으로 The American Conference of Governmental Industrial Hygienists (ACGIH)는 25 ppm (=18 mg/m3), Occupational Safety and Health Administration (OSHA)은 50 ppm (=35 mg/m3)으로 제한하고 있다. 암모니아는 인체에 유해할 뿐만 아니라 장비, 배관 및 설비의 부식을 일으키는 유해물질로 평가되고 있다. 암모니아는 인화성 가스로 대기 중의 폭발 범위(공기와 혼합된 경우 연소를 일으킬 수 있는 공기 중의 가스 농도의 한계)는 16-25 vol%이다4,5).

수소의 운송 및 저장 매체로써 암모니아의 수요가 늘어날수록 안전 연구는 필수적인 연구 분야이다. 최근 국내에서는「대용량 암모니아 운송배관 위험성 평가·안전 진단 기술 및 기준(2024-2027)」개발을 수행 중이다. 최근 10년간 국내에서 소형의 액상 암모니아 충전 용기(일반적으로 내용적 101 L) 파열 사고는 4건 발생하였으며 파열 사고의 원인은 가스 용기의 과충전(정상 용량보다 많은 양을 충전) 또는 외부온도에 의한 영향으로 액팽창에 따른 내압이 상승된 것으로 추정하고 있으나 온도와 과충전에 따른 내부압력 변화에 대한 정량적인 분석은 이루어지지 않았다(Table 2, Fig. 2)6). 해외의 액상 암모니아 용기의 파열 원인으로는 표면 부식, 온도 상승에 따른 액팽창이 보고되고 있다7,8).

Example of ruptured ammonia-filled cylinder (case 1). (a) The shape of ruptured cylinder, (b) ruptured length of shell weld part (approximately 32 cm), and (c) ruptured length of lower head weld part (approximately 22 cm)

이 논문에서는 액상 암모니아 충전 용기의 국내 파열 사례를 중심으로 파열 원인을 온도에 따른 내부 압력과 응력 변화를 중심으로 평가하고자 한다. 국내 암모니아 용기의 충전 및 시설 안전 기준에 근거하여 사고 발생 용기에 대한 금속 및 기계적인 물성을 분석한 후 과충전에 따른 액팽창에 따라 용기에서 발생하는 응력 변화와 안전 공간을 평가한다.

2. 암모니아 충전, 시설, 용기 재검사 규정

국내 암모니아 과충전을 예방하기 위한 규정은 「고압가스 안전관리법」에 근거한다9). 고압가스 안전관리법 시행규칙을 보면 고압가스 제조 시설에는 고압가스 시설의 안전을 확보하기 위하여 과충전 방지 장치 등 필요한 설비를 설치할 것(고압가스 안전관리법 시행규칙 별표 4 고압가스 제조[특정 제조·일반 제조 또는 용기 및 차량에 고정된 탱크 충전]의 시설·기술·검사·감리 및 정밀 안전 검진 기준 제1호 가목 4)라)을 규정하고 있다. 또한 고압가스 안전관리법 시행규칙 별표 8 고압가스 저장·사용 시설의 시설·기술·검사 기준 제1호 나목 1)가 ⑤항을 보면 충전 용기는 항상 40℃ 이하의 온도를 유지하고 직사광선을 받지 않도록 조치하여야 한다고 규정하고 있다.

암모니아 용기의 적정 충전량은 고압가스 안전관리법 시행규칙 별표 1에서 정하고 있으며 식 (1)과 같다9,10).

| (1) |

식 (1)에서 W는 저장 능력(kg), V는 내용적(L), C는 용기에 충전하는 유체의 종류에 따른 상수로 액상 암모니아의 경우 1.86이다.

고압가스 안전관리법 시행규칙 별표 22의 용기의 재검사 기간에 따르면 내용적이 500 L 미만인 암모니아 용기는 용기를 제조할 때 받게 되는 신규 검사 이후 경과년수가 15년 미만인 경우에는 3년마다, 15년 이상 20년 미만인 경우 2년마다, 20년 이상인 경우 1년마다 검사 기관에서 재검사를 받아야 한다9).

| (2) |

3. 용기 파열 원인 및 액팽창 발생 시 용기 동체 발생 응력

3.1 용기의 파열 원인과 과정

용기 파열 원인은 과충전에 의한 과압 발생, 재료결함, 용접 결함 및 부식에 따른 기계적 결함과 화염 노출(fire engulfment) 등 여러 가지가 있다. 일반적인 용기 파열 과정은 용기 팽창(expansion), 용기 파손(rupture), 폭풍(blast), 파편 비산(fragments)이다7).

3.2 용기 내부 압력에 따른 용기 동체 발생 응력

식 (2)는 용기에서 축 방향 응력(tensile stress, σ1), 원주 방향 응력(circumferential stress, σ2)을 산출하는 이론식이다11). 용기를 정상적으로 세워서 보관할 경우 세로 방향은 축 방향이며 축 방향에 수직인 가로 방향은 원주 방향이다.

식 (2)에서 P는 내부 압력(MPa), D는 용기의 내경(mm), t는 용기의 벽 두께(mm)이다. 원주 방향 응력은 축 방향 응력의 2배이므로 용기의 파열은 Fig. 2와 같이 축 방향으로 평행하게 찢어지는 형상(물고기 입 형상)으로 주로 발생한다.

국내 제조사가 암모니아 용기를 제조하는 데 사용하는 재료는 주로 KS D 3533 SG365 (이하 SG365) 또는 KS D 3533 SG295 (이하 SG295)이다.

식 (2)를 이용하여 용기 재료가 항복 강도에 이르는 원주 방향 응력이 발생할 경우에 용기 파열이 발생하는 것으로 가정하여 내부 압력을 계산하면 다음과 같다. 이때 용기 내경은 357 mm, 벽 두께는 5 mm이다.

SG365로 제작된 용기는 내부 압력 10.2 MPa, SG 295로 제작된 용기는 내부 압력 8.2 MPa로 계산되었다. 암모니아 용기를 정상 충전한다면 내부 압력은 30℃에서 암모니아 증기압과 동일한 약 1.17 MPa이 발생하므로 용기 재료가 소성 변형될 수 없다. 결국 암모니아 용기에서 소성 변형의 발생은 암모니아 용기가 과충전 또는 외부 열원의 공급에 따라 기체 공간이 전무(기체 공간=0)한 상태가 되어 액팽창이 발생하는 경우에서만 가능하다고 볼 수 있다.

3.3 액팽창에 따른 암모니아 용기 동체에서 발생하는 응력

암모니아 용기 질량은 어떤 온도에서도 동일하다고 가정하면 전체 질량(m, kg)은 액체 질량과 기체 질량의 합이다. 용기의 내용적(V1, m3), 액체의 체적(Vl, m3), 기체의 체적(Vv,m3), 액체의 비체적(Vsl, m3/kg), 포화증기의 비체적(Vsv, m3/kg)으로 인하여 식 (3)과 (4)가 성립한다8).

| (3) |

| (4) |

온도 변화(T1에서 T2로 변화)에 따른 암모니아의 평균 체적팽창계수(β)는 식 (5)와 같다12,13).

| (5) |

식 (5)에서 TC는 암모니아의 임계온도인 405.65 K을 뜻한다. T1=3℃ (=276 K)에서 T2=74℃ (=347 K) 범위의 평균 체적팽창계수는 4.13×10-3 m/(m℃)이다. 선팽창계수는 체적팽창계수의 1/3이므로 1.38×10-3 m/(m℃)이며 이 값은 탄소강의 선팽창계수인 1.17×10-5 m/(m℃)보다 충분히 크기 때문에 용기의 체적 팽창은 무시할 수 있다.

용기 외부 온도의 상승은 액체의 체적 증가를 가져오고 용기 체적이 고정되어 있다면 온도 상승에 따른 액체의 체적 증가에 따라 용기 내부의 기체 공간이 0이 된 이후 내부 압력은 급격하게 증가한다. 압축 액체의 압력(P1, bar)은 식 (6)의 테이트 방정식(Tait equation)으로 계산할 수 있다8,12).

| (6) |

식 (6)에서 V2는 용기에 충전된 액체의 비체적(m3/kg), Vsl은 증기압에서 액체의 비체적(m3/kg), ϵ와 B는 상수이다. 각각의 정의는 식 (7)과 같다8,12).

| (7) |

식 (7)에서 사용된 변수와 상수는 다음과 같이 정리할 수 있다.

(상관온도)

Tc=암모니아의 임계온도(=405.65 K)

Pc=암모니아의 임계압력(=112.78 bar)

wSRK=암모니아의 중심계수(acentric factor)=0.262

exp=지수함수

a=-9.070217

b=62.45326

d=-135.1102

f=4.79594

g=0.250047

h=1.14188

j=0.0861488

k=0.0344483

테이트 방정식은 임계온도, 임계압력, 중심계수, 포화 체적, 포화 압력을 이용하여 다양한 순수 압축 액체 및 그 혼합물의 밀도 산정에 사용한다. 일반적으로 적용 가능한 온도는 50-600 K이며 적용 가능한 압력은 포화 압력부터 68.95 MPa이다. 이 상관관계는 포화 액체에 대하여 Hankinson 및 Thomson이 개발한 상관관계와 함께 비극성 및 약간 극성인 액체 및 혼합물의 밀도를 추정하기 위한 통합 방법인 상응하는 상태 액체 밀도(COSTALD)로 구성된다. 또한 문헌을 통해 암모니아의 물성인 포화증기압, 비체적, 임계온도, 임계압력, 중심계수를 이 연구에 반영하였다8,9,12).

4. 결과 및 고찰

4.1 용기 재료 금속 성분 분석 및 기계적 시험 결과

용기 재료 검사는 스파크 방전 원자방출분광분석 (기준은 KS D 1652)을 통해 금속 성분을 분석하였다(Table 3). 기준값은 고압가스 용기용 강판 및 강대(KS D 3533 SG365:1992)이다. 사고 사례 모두 금속성분의 최댓값보다 낮은 값을 보이며 용기 재료의 금속 성분의 이상점은 발견하지 못하였다.

Table 4은 인장시험 결과이다. 인장시험은 금속 재료 인장시험 방법(KS B 0802)에 따라 실시하였으며 기준값은 540 N/mm2 이상(KS D 3533 SG365:1992)이다. 사고 사례 모두 기준값 이상으로 인장시험 결과 이상 없음을 확인하였다.

4.2 액팽창 발생에 따른 용기 동체에서 발생하는 응력 분석 결과

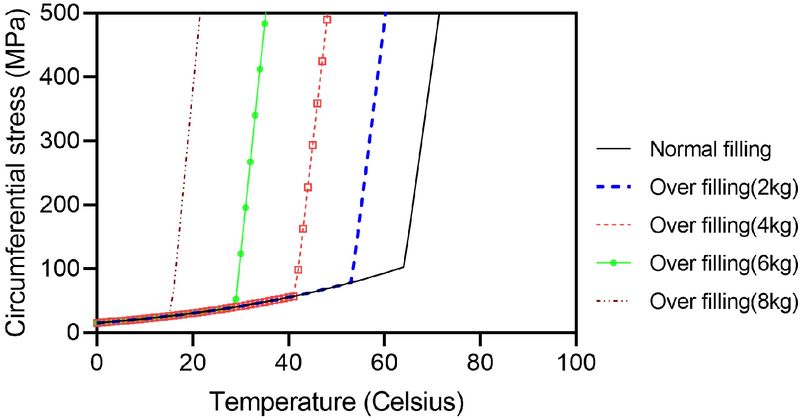

암모니아 용기(내용적, 101 L; 동체 안지름, 357 mm; 사용 재료, SG365; 벽 두께, 5.0 mm)에 대하여 암모니아를 규정에 적합하도록 54.30 kg을 정상 충전한 상태와 2-8 kg 과충전한 상태를 가정하고 온도에 따른 기체와 액체 체적의 변화 및 용기 동체에서 발생하는 원주 방향 응력을 비교하였다.

암모니아가 충전된 용기는 온도가 상승하면 포화증기압이 상승함에 따라 내부 압력이 증가하며 용기 동체에 걸리는 응력이 증가한다. 일정 온도에서 기체 공간이 있는 암모니아 용기 내부 압력은 해당 온도의 암모니아의 증기압과 동일하다. 이때 용기 동체에서 발생하는 온도 변화에 따른 원주 방향의 응력 증가 구배는 약 1.43 MPa/℃이다. 온도가 상승하면 암모니아의 액체 비체적이 증가하고 계속 온도가 상승하게 되면 용기 내부가 액체 비체적의 증가함에 따라 완전하게 액체로 채워지게 된다. 기체 암모니아 공간이 없는 암모니아 용기에 온도가 상승하면 용기 동체에서 발생하는 원주 방향 응력은 약 55.94 MPa/℃로 급격하게 증가한다(Fig. 3).

암모니아 용기에 사용되는 재료 SG365는 항복강도 365 MPa 이상, 인장강도 540 MPa 이상이다. 암모니아 용기 동체에서 발생하는 응력이 재료의 항복강도 이상 발생하면 용기는 파열되지는 않지만 소성 변형이 발생하여 사용할 수 없다. 암모니아 용기 동체에서 발생하는 응력이 항복강도에 이르는 온도는 정상 충전된 경우 69℃, 과충전된 양에 따라 58-20℃였으며 안전 공간의 경우 25℃ 온도에서 정상 충전된 경우 10.96%, 과충전된 양에 따라 7.63-0%였다. 안전 공간이 0이 되는 온도는 정상 충전된 경우 65℃, 과충전된 양에 따라 54-16℃로 계산되었다(Table 5, Fig. 3).

4.3 암모니아 용기의 파열 사례 고찰

암모니아 용기에 장착된 안전밸브인 용전은 안전 장치의 일종으로 일정 온도 이상이 되면 녹게 되는 가용 합금으로 만든 플러그를 의미하며 가용전, 가용플러그 또는 fusible plug로 불린다. 용전의 규정 용융 온도는 57℃이며 암모니아를 정상 충전한 경우 57℃에서 암모니아 용기 내부의 안전 공간(기체 공간)은 2.44%로 계산되었다. 따라서 정상 충전된 액상 암모니아 용기의 경우 용기 밸브에 설치된 안전장치인 용전의 작동 온도(57℃)가 적정한 수준으로 평가된다.

암모니아 용기 파열 사고 중 외부 열원에 의하여 용기가 파열된 경우 용전(작동 온도 약 57℃)이 작동되었을 가능성이 있으며 과충전에 따라 용기가 파열되었으면 용전의 작동 온도보다 낮은 온도에서 용기가 파열되어 용전이 작동하지 않을 수 있다. 다만 암모니아 용기 파열 후 화재가 발생하여 용전이 작동하는 경우가 있으며 외부 열원이 용기 표면에 국부적으로 단시간에 집중하여 영향을 미쳤을 경우 용전이 작동하지 않고 용기가 파열될 수 있다.

5. 결 론

최근 10년간 국내에서 발생한 4건의 암모니아 용기 파열 사고를 분석한 결과 재료의 물성값과 기계적인 성질은 제조 기준을 모두 만족하였으며 암모니아 용기에서 경미한 부식이 발견되었다. 본 연구 이전의 용기 파열 원인은 외부 가열에 따른 내부 온도 상승에 따라 액팽창 현상이 발생하여 용기가 파열되었다고 정성적으로 추정하였다. 그러나 본 연구에서는 테이트 방정식을 이용하여 과충전과 안전 공간에 따른 내부 압력, 과충전에 따른 온도에 따른 원주 방향 응력 변화를 정량적으로 분석하였다. 용기(내용적 101 L; 동체 안지름, 357 mm; 사용 재료 SG365; 벽 두께, 5.0 mm)에 암모니아의 과충전량을 2-8 kg로 가정하여 충전 시 안전 공간(기체 공간)은 7.63-0%, 안전 공간(기체 공간)이 0이 되는 온도는 54-16℃, 테이트 방정식을 이용하여 용기 동체에서 발생하는 응력이 항복강도에 이르는 온도는 58-20℃임을 확인하였다. 8 kg으로 과충전한 암모니아 용기는 16℃에서 안전 공간이 0이 되었으며 20℃에서 원주 방향 응력이 재료의 항복강도인 365 MPa에 도달함을 보였다.

암모니아 용기에서 안전 공간(기체 공간)이 있을 경우 온도 상승에 따른 용기 내부 압력은 해당 온도의 증기압과 동일하며 단위온도 변화당 원주 방향 응력 증가는 약 1.43 MPa/℃이다. 안전 공간이 없을 경우 온도 상승에 따른 용기 내부 압력은 해당 온도의 암모니아 압축 액체의 압력과 동일하며 용기 동체에서 발생하는 원주 방향 응력 구배는 약 55.94 MPa/℃임을 확인하였다. 정상 충전된 액상 암모니아용기의 경우 용기 밸브에 설치된 안전 장치인 용전의 작동온도(57℃)가 적정한 수준(내부의 안전 공간을 2.44%로 계산)임을 검증하였다.

암모니아 충전 과정에서 암모니아 용기 및 탱크로리에 과충전이 발생할 경우 외부 열원, 특히 여름철의 외기 온도 상승만으로도 용기 및 탱크로리가 파열될 수 있으므로 충전소에서 과충전이 발생하지 않도록 안전 수칙을 준수하여야 한다. 암모니아를 배관으로 운송하는 경우 배관 내부의 액상 암모니아가 2개 이상의 밸브로 차단된 후 외부 열원에 노출되어 액팽창이 발생할 우려가 있는 배관에는 안전 장치를 설치하여 액팽창 발생 시 배관이 파열되지 않도록 조치하여야 한다. 암모니아 충전 용기는 항상 40℃ 이하의 온도를 유지하고 태양의 직사광선을 받지 않도록 안전 수칙을 준수할 필요가 있다.

Nomenclature

| W : | 용기 저장 능력(kg). |

| V : | 내용적(L). |

| C : | 용기에 충전하는 유체의 종류에 따른 상수. 액상 암모니아의 경우 1.86. |

| P : | 용기의 내부 압력(MPa). |

| D : | 용기의 내경(mm). |

| t : | 용기의 벽 두께(mm). |

| m : | 전체 질량(kg). |

| V1 : | 용기의 내용적(m3). |

| Vl : | 액체의 체적(m3). |

| Vv : | 기체의 체적(m3). |

| Vsl : | 증기압에서 액체의 비체적(m3/kg). |

| Vsv : | 포화증기의 비체적(m3/kg). |

| β : | 평균 체적 팽창계수. |

| TC : | 암모니아의 임계온도. 값은 405.65 K. |

| P1 : | 압축 액체의 압력(bar). |

| V2 : | 용기에 충전된 액체의 비체적(m3/kg). |

| Pvp : | 포화증기압(bar). |

| Tr : | 상관온도. |

| Pc : | 암모니아의 임계압력. 값은 112.78 bar. |

| wSRK : | 암모니아의 중심계수(acentric factor). 값은 0.262. |

| a, b, d, f, g, h, j, k, ϵ, B : | 상수. |

Acknowledgments

이 연구는 산업통상자원부(MOTIE)와 한국에너지기술평가원(KETEP), 한국지질자원연구원(KIGAM), 국토교통부/국토교통과학기술진흥원(MOLIT)의 지원을 받아 수행한 연구의 결과물입니다(No. 20224000000080, 20212010200020, GP2021-011, RS-2022-00143541).

References

- Korea Institute of Energy Research (KIER), “Carbon neutral fuels: ammonia policy and industry trends”, Climate Technology Brief - Climate Technology Trend, Vol. 2021, 2021, pp. 9-21. Retrieved from https://www.kier.re.kr/tpp/energy/E/list?pageNum=2&rowCnt=10&menuId=MENU00965&siteId=&schEnergyType=E1&schText=, .

-

K. Kim and C. Park, “The roles of energy resources engineering for the hydrogen economy”, Journal of the Korean Society of Mineral and Energy Resources Engineers, Vol. 60, No. 4, 2023, pp. 265-276.

[https://doi.org/10.32390/ksmer.2023.60.4.265]

- International Energy Agency (IEA), “Net zero roadmap: a global pathway to keep the 1.5℃ goal in reach”, IEA, 2023, pp. 226. Retrieved from https://www.iea.org/reports/net-zero-roadmap-a-global-pathway-to-keep-the-15-0c-goal-in-reach, .

- C. L. Yaws, “Matheson gas data book”, 7th ed, McGraw-Hill Professional, USA, 2001, pp. 982.

-

A. N. Vadysinghe, U. Attygalle, E. M. K. B. Ekanayake, and E. G. I. A. Dharmasena, “Ammonia exposure: a review of six cases”, The American Journal of Forensic Medicine and Pathology, Vol. 42, No. 4, 2021, pp. 373-378.

[https://doi.org/10.1097/PAF.0000000000000690]

- Korea Gas Safety Corporation (KGSC), “Gas Accident yearbook 2016”, KGSC, 2022. Retrieved from https://www.kgs.or.kr/kgs/abca/board.do, .

-

F. Ren, “The causes of explosion failure of liquid ammonia cylinder”, Journal of Physics: Conference Series, Vol. 2566, 2023, pp. 012080.

[https://doi.org/10.1088/1742-6596/2566/1/012080]

-

M. N. Haque and E. Haque, “Effect of temperature on failure of gas cylinders”, Journal of Materials Engineering and Performance, Vol. 5, 1996, pp. 34-38.

[https://doi.org/10.1007/BF02647266]

- Ministry of Trade, Industry and Energy, “High-pressure gas safety control act”, Korean Law Information Center, 2021. Retrieved from https://www.law.go.kr/%EB%B2%95%EB%A0%B9/%EA%B3%A0%EC%95%95%EA%B0%80%EC%8A%A4%EC%95%88%EC%A0%84%EA%B4%80%EB%A6%AC%EB%B2%95, .

- Korea Gas Safety Code (KGS), “Facility/technical/inspection/supervision/safety assessment code for production of high-pressure gases (KGS FP112)”, KGS, 2021, pp. 142. Retrieved from https://cyber.kgs.or.kr/codesrc/kgscode_pdf/2021/FP112_210112.pdf;cyberJSESSIONID=A570GpVsaEOhUB_9cuD7oR7l5-0un-t9yobL-3NdBT170_wFulXl!-1408393163!NONE, .

- B. J. Goodno and J. M. Gere, “Mechanics of materials”, 9th ed, Cengage Learning, USA, 2017, pp. 1184.

-

G. H. Thomson, K. R. Brobst, and R. W. Hankinson, “An improved correlation for densities of compressed liquids and liquid mixtures”, AlChE Journal, Vol. 28, No. 4, 1982, pp. 671-676.

[https://doi.org/10.1002/aic.690280420]

-

W. T. Smith Jr, S. Greenbaum, and G. P. Rutledge, “Correlation of critical temperatures with thermal expansion coefficients of organic liquids”, The Journal of Physical Chemistry, Vol. 58, No, 5, 1954, pp. 443-447.

[https://doi.org/10.1021/j150515a016]