유동 균일성 향상을 위한 열교환기 세정 시스템용 센서 콘덴서 설계 최적화

2024 The Korean Hydrogen and New Energy Society. All rights reserved.

Abstract

In this paper, the flow uniformity improvement and flow characteristic of the sensor condenser for a heat exchanger cleaning system were studied using response surface method and computational-fluid-dynamics. The design variable was defined as a shape for controllable sensor condenser area. The objective functions were defined as the improvement of flow uniformity in heat exchanger cleaning system tubes. The flow uniformity improvement and flow characteristic of optimum model was verified by numerical analysis and the reliability of the model was retained by comparison of numerical analysis and comparative analysis with the reference model.

Keywords:

Heat exchanger cleaning system, Sensor condenser, Flow uniformity, Response surface method, Computational fluid dynamics키워드:

열교환기 세정 시스템, 센서 콘덴서, 유동 균일성, 반응표면기법, 전산유체역학1. 서 론

열교환기는 전열 벽면을 통하여 온도차가 발생하는 유체의 혼합 없이 열에너지를 전달하는 장치로 가열 및 냉각시키는 역할을 하며 수소 및 신에너지 등을 활용하는 발전소 및 산업용 플랜트 등 다양한 공정 시스템에 사용되고 있다. 열교환기의 냉각용 유체로는 다양한 유체를 사용하고 있으나 특히 해수를 이용하여 냉각하는 열교환기는 냉각용 유체를 무한대로 공급 가능하다는 장점이 있으나 해수에 포함된 이물질이나 염분으로 인하여 열교환기 튜브 내부오염이 쉽게 되는 단점이 있다.

열교환기의 냉각 성능을 향상시키기 위해서는 열교환기 튜브 내부를 주기적으로 세척하여 이물질을 제거해야 한다. 열교환기 튜브를 세척하기 위해서는 열교환기 해체 및 조립 작업이 필요하며 그 결과 유지보수 비용이 매우 크게 증가한다.

따라서 국외 및 국내에서는 해수를 이용하여 냉각하는 열교환기의 튜브 세척을 해체 및 조립 작업 없이 효과적으로 할 수 있는 열교환기 세정 시스템을 개발하고 보급하고 있다. 열교환기 세정 시스템을 이용한 튜브 세척 방법은 튜브 내부를 스펀지 볼로 순환하여 세척하므로 스펀지 볼이 튜브 내부에서 균일하게 이동해야 튜브가 효과적으로 세척된다.

열교환기 내부의 유동 특성 및 균일성은 computational fluid dynamics (CFD)를 활용하여 분석하였다. Lee 등1)은 친환경 바이오가스 발전기의 열교환기의 성능 향상을 위하여 CFD를 활용하여 열교환기 내부 유동 특성을 분석하였다.

최근에는 세정 시스템의 성능을 효과적으로 향상시키기 위하여 CFD 및 성능 시험을 활용하여 배관 내부의 유동 특성 및 성능 분석을 수행한 연구가 활발히 진행되었다. Yi와 Lee2)는 스펀지 볼을 이용한 원전용 복수기 튜브 세정 시스템 개발을 위하여 CFD를 활용하여 내부 유동 특성을 분석하였고 Chae 등3)은 판형 열교환기 세정 성능 향상을 위하여 세정 장치의 볼 회수율에 관한 연구를 성능 시험을 통하여 수행하였다. 또한 Jung 등4)은 열교환기 세정 시스템의 내부 이물질을 효과적으로 제거하기 위한 이물질 여과 장치의 내부 유동 특성을 CFD를 활용하여 분석하였다. Monji 등5)은 열교환기용 스펀지 볼을 이용하여 새로운 원심분리기 세척 시스템을 개발하였으며 Al-Bakeri와 El Hares6)는 multi-stage flash (MSF) 공장의 스펀지 볼 세척에 관한 시스템 운영 및 설계 최적화에 관한 연구를 수행하였다.

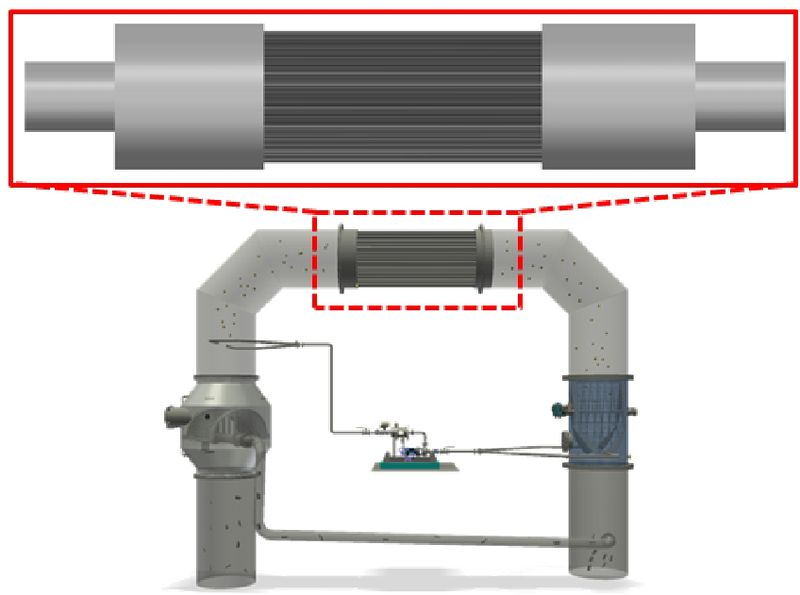

Fig. 1은 열교환기 세정 시스템 및 센서 콘덴서 형상을 나타낸다. 본 연구에서는 열교환기 세정 시스템의 세정 성능 향상을 위하여 열교환기 튜브 내부의 유체 흐름이 균일하도록 센서 콘덴서의 형상 최적 설계를 수행하였다. 최적 설계는 실험 계획법(design of experiment) 중에서 반응표면기법(response surface method)을 이용하였고 센서 콘덴서의 유동 특성 및 튜브 내부의 유동 균일성은 CFD를 활용하여 검증하였다.

2. 센서 콘덴서 형상 및 설계변수

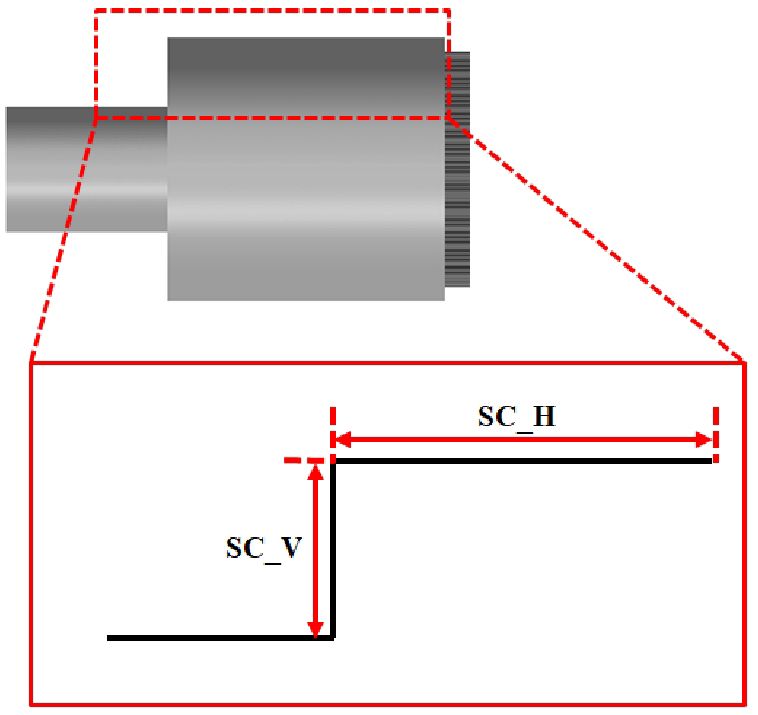

열교환기 세정 시스템용 센서 콘덴서의 최적 설계를 위한 설계변수는 Fig. 2에 나타내었다. 센서 콘덴서의 설계변수는 형상 및 면적 제어가 가능한 설계변수로 선정하였다. Fig. 2에서 유체 이송 방향 기준으로 SC_H는 횡축 길이를 나타내며 SC_V는 종축 길이를 나타낸다. Fig. 2에 정의된 2개의 설계변수를 대상으로 최적 설계를 수행하였다.

3. 수치 해석 방법

열교환기 세정 시스템용 센서 콘덴서의 내부 유동흐름 및 유동 균일성 분석을 위하여 상용 CFD 코드인 ANSYS CFX-21 (Ansys, Canonsburg, PA, USA)을 이용하여 유동 해석을 수행하였다. 센서 콘덴서의 형상은 SolidWorks 프로그램(SolidWorks, Waltham, MA, USA)을 이용하여 생성하였다. 그리고 격자계는 ICEM-CFD (Ansys)를 사용하여 비정렬 격자계(unstructured grid)로 생성하였다. 이때 수치 해석 수렴성을 위하여 센서 콘덴서 입구부 및 출구부는 동일한 면적을 갖는 원통형 형상으로 구현하였다.

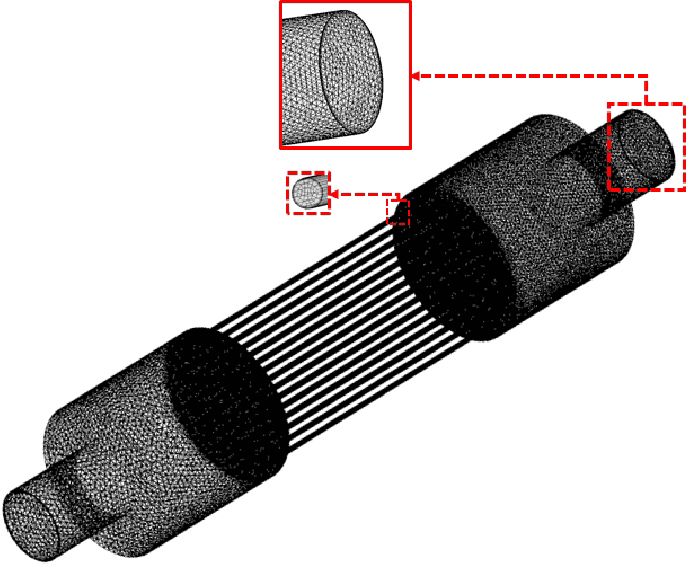

열교환기 세정 시스템용 센서 콘덴서의 격자계는 격자 테스트를 수행한 후에 약 170만 개로 고정하였고 수치 해석을 수행하였다. Fig. 3은 열교환기 세정시스템용 센서 콘덴서의 격자계(grid system)를 보여준다7).

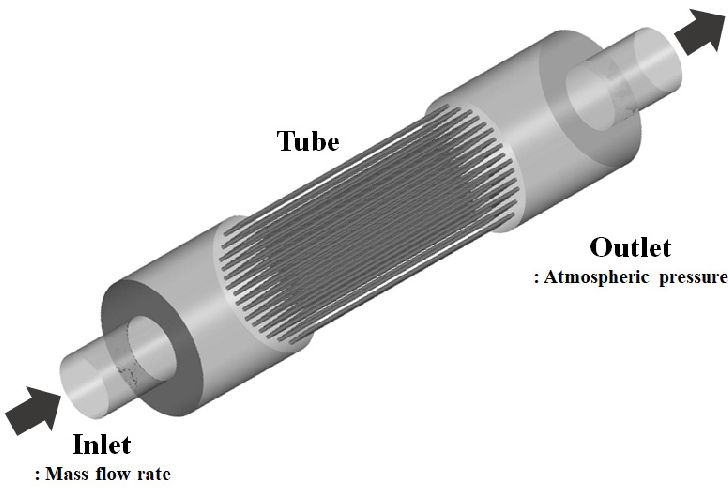

Fig. 4는 열교환기 세정 시스템용 센서 콘덴서의 수치 해석 경계 조건(boundary condition)을 보여준다. 센서 콘덴서 입구부는 2.5 m/s의 유속을 환산하여 질량유량(mass flow rate)을 주었고 출구부에는 대기압(atmospheric pressure) 조건을 주었다.

열교환기 세정 시스템용 센서 콘덴서의 비압축성 난류 흐름(turbulent flow) 분석을 위해 3차원 Reynolds-averaged Navier-Stokes 방정식을 이용하였다. 난류의 흐름을 분석하기 위해 난류 모델(turbulent model)은 유동 박리(flow separation)의 예측에 유리한 SST model을 사용하였다. 작동 유체(working fluid)는 25℃의 물로 사용하였다8).

4. 센서 콘덴서 설계 최적화

4.1 반응표면기법

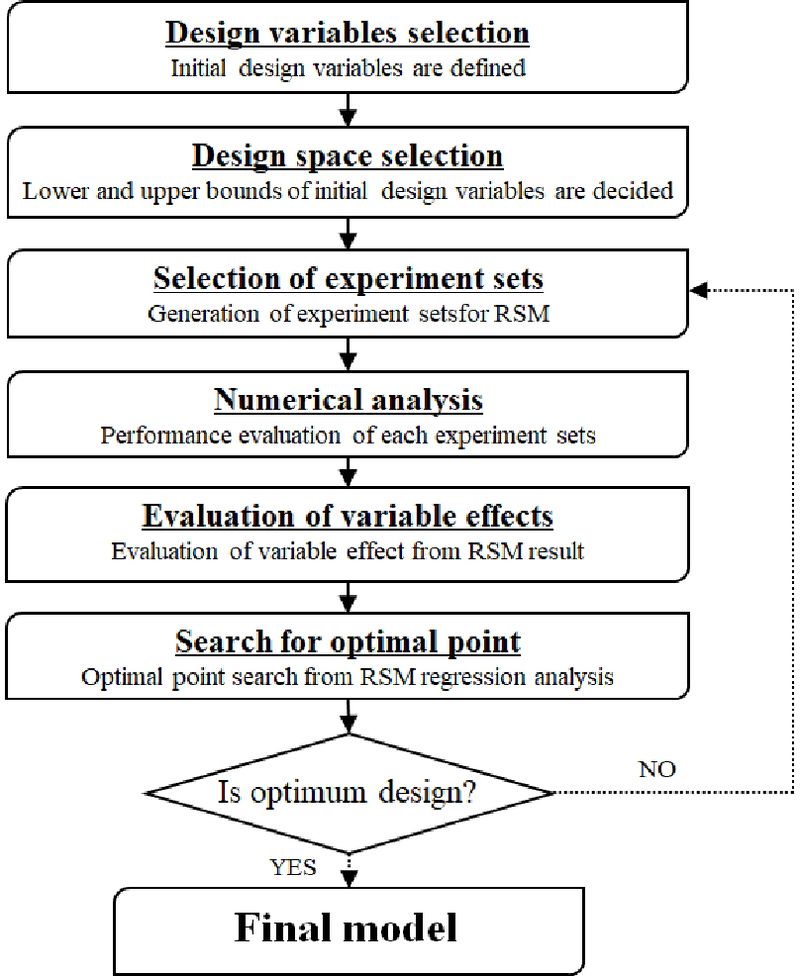

Fig. 5는 열교환기 세정 시스템용 센서 콘덴서의 설계 최적화 절차를 보여준다. 센서 콘덴서의 형상을 제어하는 주요 설계변수 대상으로 반응표면기법을 이용하여 최적 설계를 수행하였고 분석은 Minitab 14 (Minitab, State College, PA, USA)를 이용하였다9).

반응표면기법은 분석하고자 하는 설계변수(design variable) 변화에 의하여 반응변수(response variable) 변화가 있을 경우 설계변수 변화에 따른 반응면을 근사 모델링하고 해석 및 분석하기 위한 통계적이고 수학적인 기술을 의미한다. 반응표면기법의 목적은 설계변수 변화에 대한 반응변수의 변화를 분석하여 반응변수의 최적값을 갖기 위한 설계변수의 조건을 선정하는 것이다10).

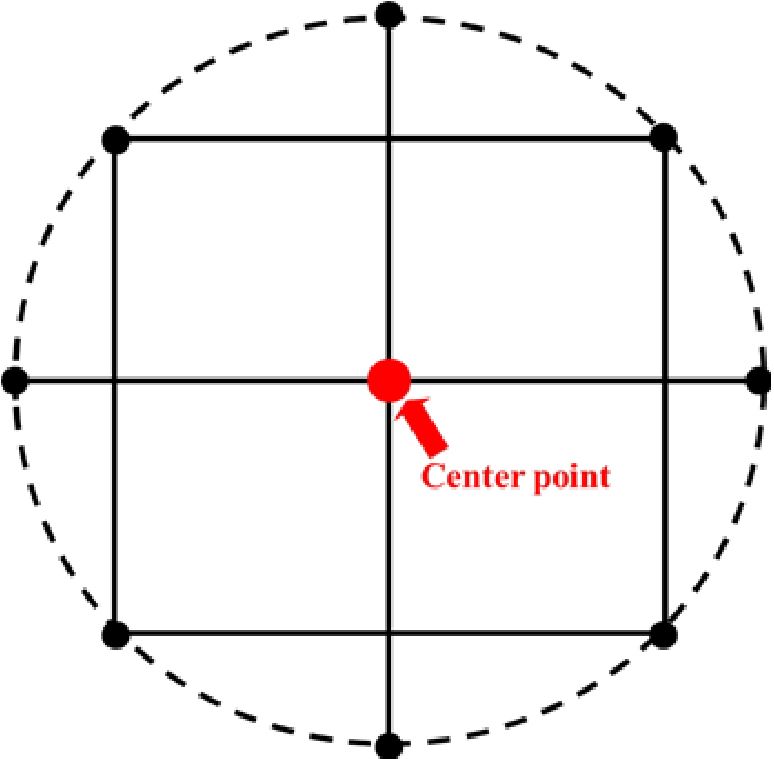

센서 콘덴서의 최적 설계를 위하여 주요 설계변수는 센서 콘덴서의 형상 및 면적을 제어하고 튜브 유동균일성의 영향을 주는 2개의 설계변수로 선정하였으며 선정된 주요 설계변수는 중심 합성법(central composite design)을 이용하여 총 9개의 실험 set를 도출하였다. Fig. 6은 중심 합성법을 이용한 2개의 설계변수의 배열법을 나타낸 것이다.

반응변수인 설계 목적값은 열교환기 튜브에 통과되는 유동 균일성으로 선정하였다. 열교환기 튜브 유동 흐름이 균일하면 각각의 튜브의 측정되는 압력이 유사하므로 각각의 튜브에서 측정되는 압력의 차이가 최소가 되는 센서 콘덴서로 설계하였다. 이때 각각 튜브에서 측정되는 최대 압력과 최소 압력의 차이를 del_P로 정의하였다.

4.2 센서 콘덴서 최적 설계

열교환기 세정 시스템용 센서 콘덴서의 주요 설계변수는 센서 콘덴서의 횡축과 종축의 길이를 제어하는 SC_H 및 SC_V로 선정하였고 최적 설계를 수행하였다.

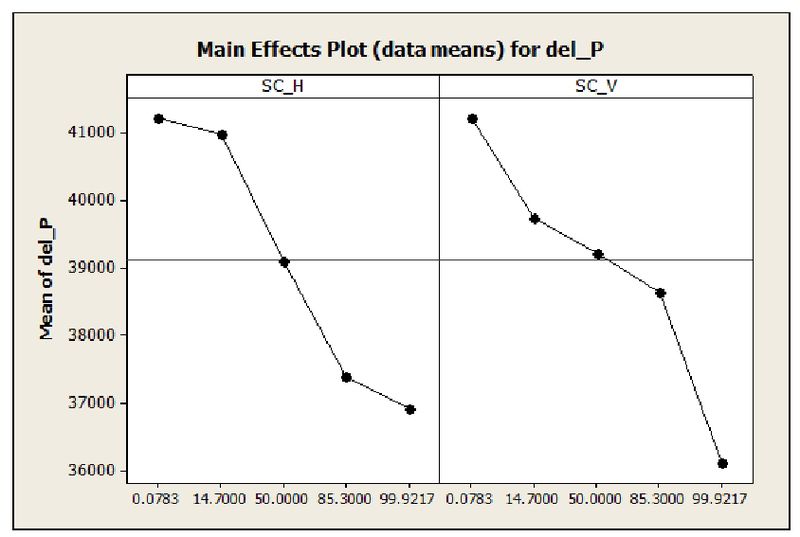

주요 설계변수 변화에 따른 목적값 변화를 분석하기 위해 주 효과 도표(main effects plot)를 이용하여 Fig. 7에 나타내었다. Fig. 7을 보면 SC_H 및 SC_V가 증가할수록 del_P는 감소하고 SC_H 및 SC_V가 감소할수록 del_P는 증가하는 경향성을 나타낸다.

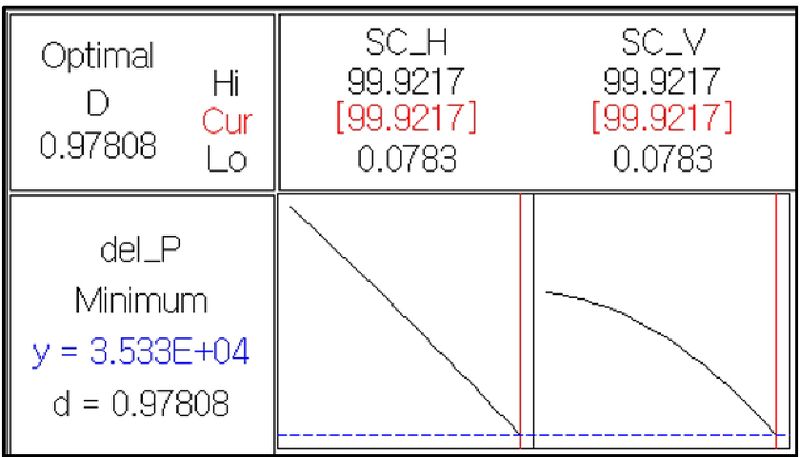

설계 목적값을 만족하는 최적의 설계변수 조건을 결정하기 위해 반응 최적화 기법을 이용하여 Fig. 8과 같은 반응 최적화(response optimization) 도표를 나타내었다. 반응 최적화는 회귀 분석(regression analysis)을 사용하여 수행되었다. 회귀 분석에 대한 추정 식(estimate equation)은 식 (1)과 같다.

| (1) |

이때 X 및 는 설계변수 및 회귀계수를 나타내며 는 목적함수를 나타낸다.

센서 콘덴서 변화에 따른 차압의 회귀식은 식 (2)에 나타내었다.

| (2) |

본 연구에서는 열교환기 튜브에 통과되는 유동 균일성이 향상되는 센서 콘덴서를 설계하므로 각각의 튜브가 측정되는 압력 차이가 최소화되는 설계 목적값(target of design)으로 설정하였다.

반응 최적화 결과 SC_H는 99.9%, SC_V는 99.9%에서 압력 차이는 약 35,330 Pa로 예측하였다. 설계변수의 최적값은 설계 목적값을 만족하므로 최적 형상으로 선정하였다. 선정된 열교환기 세정 시스템용 센서 콘덴서는 수치 해석을 이용하여 성능을 분석 및 검증하였다.

5. 센서 콘덴서 유동 특성 분석

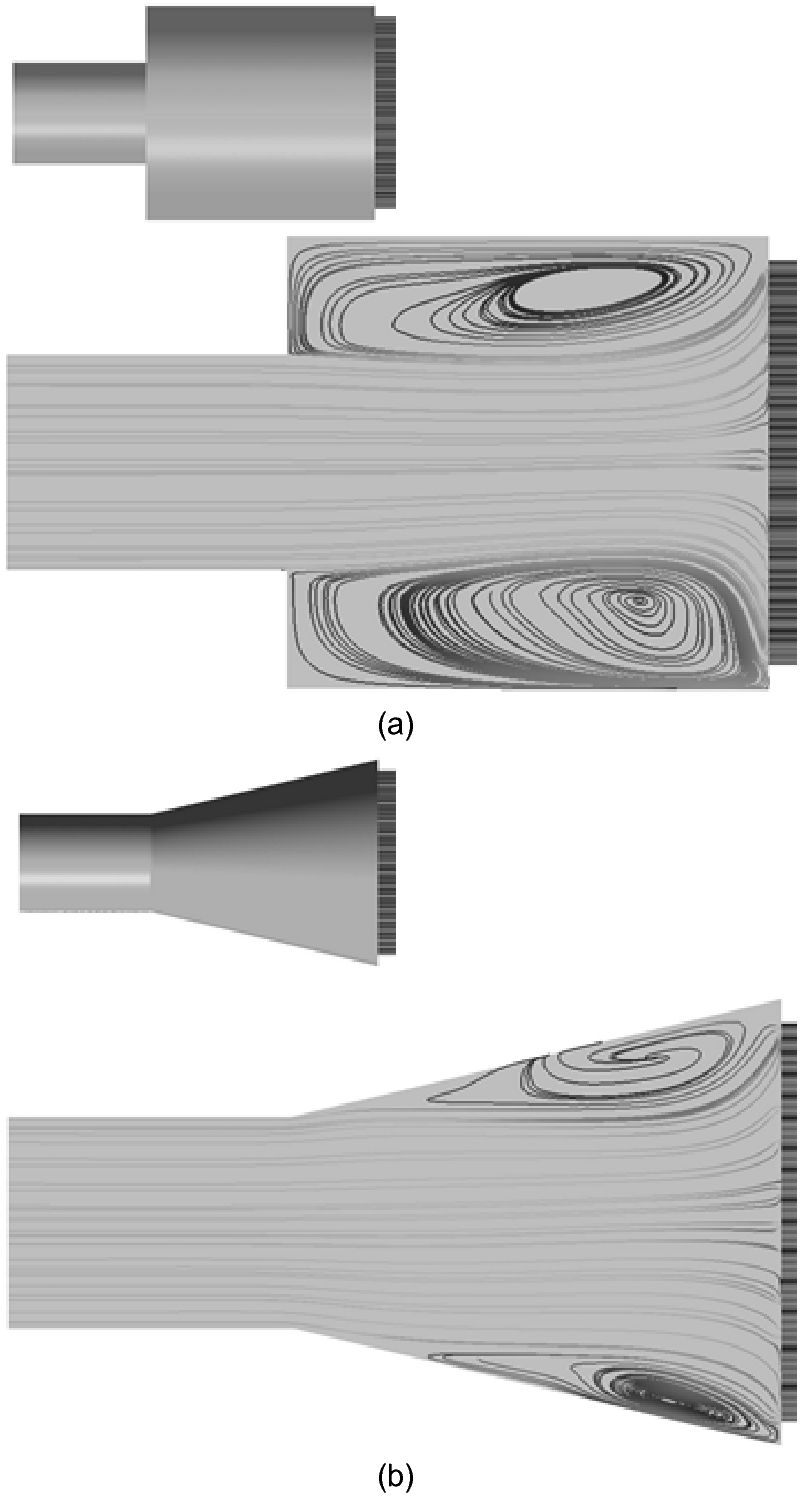

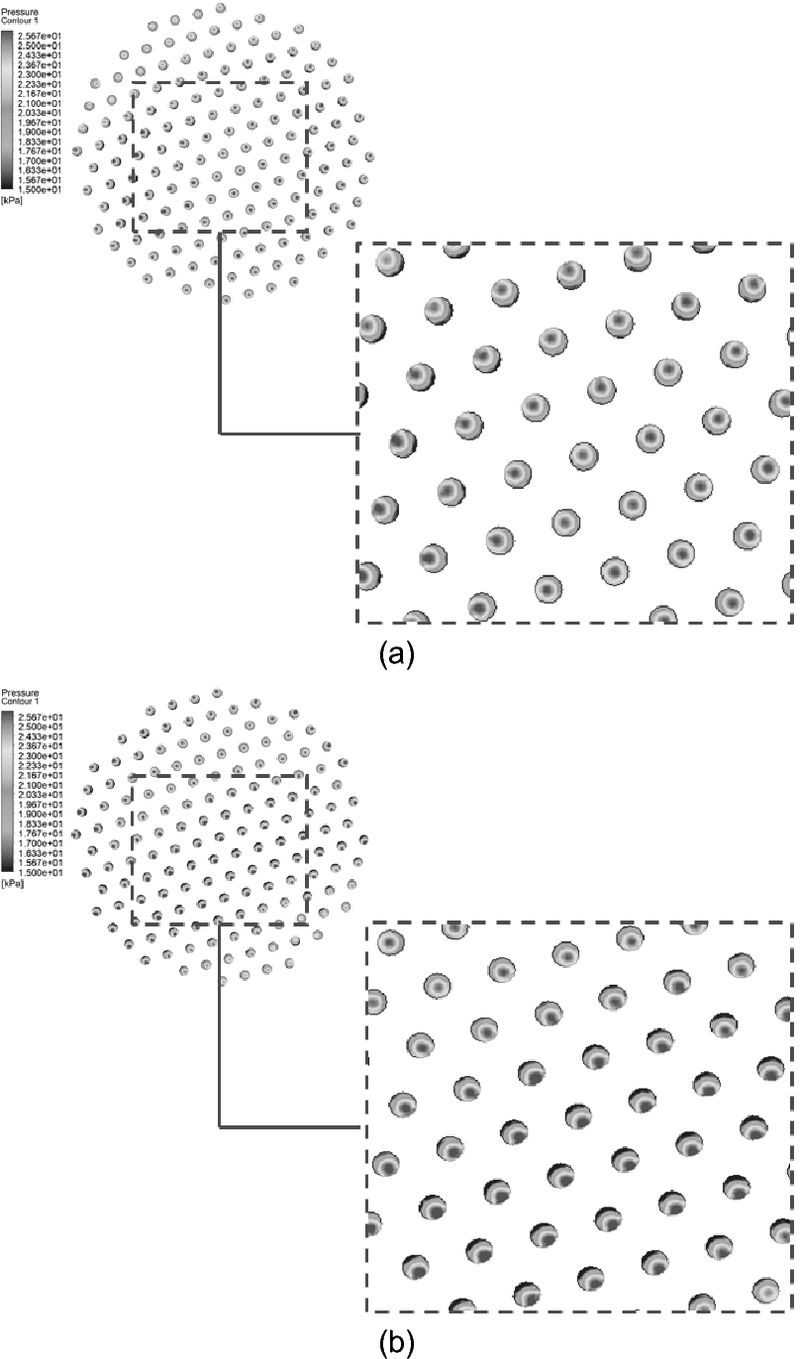

최적 설계된 열교환기 세정 시스템용 센서 콘덴서형상 및 기존 형상의 각 튜브 압력 차이에 대한 수치 해석 결과는 Table 1에 비교하였다. 또한 최적 형상 및 기존 형상과 중간 단면의 내부 유동 흐름을 Fig. 9에 비교하였고 열교환기 튜브의 압력 분포를 Fig. 10에 비교하였다.

Comparison of the pressure contour on the sensor condenser tube (a) reference model, (b) optimum model

Fig. 9를 보면 센서 콘덴서 기존 형상의 내부 유동 박리(flow separation)는 파이프 면적이 급격하게 확장되는 영역에서 발생함을 알 수 있다. 반면에 최적 형상은 파이프가 급격하게 확장되는 영역을 사선으로 설계하여 면적이 선형적으로 증가하므로 내부 유동 흐름에서 기존 형상보다 유동 박리가 개선되었음을 확인할 수 있다. Fig. 10을 보면 기존 형상보다 최적 형상의 열교환기 튜브의 압력 분포가 균일하게 분포되었음을 확인할 수 있다. 또한 Table 1에서 수치 해석 결과를 비교해 보면 최적 형상이 기존 형상보다 약 8.7%가 개선되었음을 확인할 수 있다.

6. 결 론

본 연구에서는 열교환기 세정 시스템용 센서 콘덴서의 세척 성능을 향상시키기 위하여 최적화 기법 및 CFD를 활용하였다. 본 연구를 통해 도출된 결론은 다음과 같다.

1) 열교환기 세정 시스템용 센서 콘덴서의 세척 성능을 향상시키기 위하여 설계변수는 센서 콘덴서 형상 및 면적을 제어하는 설계변수로 선정하였다.

2) SC_H 및 SC_V의 주요 설계변수 변화에 따른 성능 변화를 분석해 보면 주요 설계변수 모두 동일한 경향성을 나타냄을 확인할 수 있다.

3) 열교환기 세정 시스템용 센서 콘덴서 최적 형상의 내부 유동 흐름 및 유동 균일성을 보면 기존 형상에서 발생된 유동 박리 현상이 개선되었으며 기존 형상의 튜브에서 측정되는 압력의 차이보다 약 8.7% 향상되었다.

Acknowledgments

본 연구는 산업통상자원부(MOTIE)와 한국산업기술기획평가원(KEIT)의 지원을 받아 수행한 연구 과제입니다(No. 20018176, 열교환기의 사용 에너지 25% 이상 절감이 가능한 열교환기 세정 시스템 및 자동운전기술 개발).

References

- H. C. Lee, H. W. Bang, J. E. Yoo, G. Y. Park, and S. W. Lee, “A study on the performance improvement of heat exchangers in ecofriendly biogas generators through CFD”, KSAE 2023 Annual Spring Conference, 2023, pp. 177-178. Retrieved from https://www.ksae.org/journal_list/search_index.php?mode=view&sid=51976&gubun=2&year=2023&month=5&issue=0&number=0&page=10&kwon_title=JUVDJUI2JTk4JUVBJUIzJTg0JUVEJTk1JTk5JUVDJTg4JUEwJUVCJThDJTgwJUVEJTlBJThD, .

-

C. S. Yi and C. W. Lee, “Development on cleaning system of condenser for nuclear power plant by using sponge ball”, Journal of the Korean Society of Manufacturing Process Engineers, Vol. 14, No. 6, 2015, pp. 21-26.

[https://doi.org/10.14775/ksmpe.2015.14.6.021]

-

H. M. Chae, J. T. Kwon, D. A. Cha, and O. K Kwon, “The measurements of ball recovery rate for the cleaning apparatus in plate heat exchanger using ceramic ball”, Journal of Power System Engineering, Vol. 18, No. 1, 2014, pp. 38-44.

[https://doi.org/10.9726/kspse.2014.18.1.038]

-

D. W. Jung, C. W. Seo, Y. C. Lim, D. S. Kim, S. Y. Lee, and H. K. Suh, “Analysis of flow characteristics of a debris filter in a condenser tube cleaning system”, Energies, Vol. 16, No. 11, 2023, pp. 4472.

[https://doi.org/10.3390/en16114472]

-

H. Monji, S. Sasaki, M. Nakajima, and T. Midorisawa, “Development of centrifugal separator in new cleaning system using sponge balls for heat exchanger”, Journal of the Japanese Society for Experimental Mechanics, Vol. 7, 2007, pp. s39-s43.

[https://doi.org/10.11395/jjsem.7.s39]

-

F. Al-Bakeri and H. El Hares, “Optimization of sponge ball cleaning system operation and design in MSF plants”, Desalination, Vol. 92, No. 1-3, 1993, pp. 353-375.

[https://doi.org/10.1016/0011-9164(93)80090-A]

-

D. Lee, S. B. Ma, S. Kim, J. Y. Kim, C. Kang, and J. H. Kim, “A numerical study on the flow uniformity according to chamber shapes used for test of the semi-conductor chip”, Journal of Hydrogen and New Energy, Vol. 31, No. 5, 2020, pp. 480-488.

[https://doi.org/10.7316/KHNES.2020.31.5.480]

- S. Kim, M. S. Roh, S. Y. Jeong, J. H. Kim, S. Y. Lee, and D. S. Kim, “A numerical study on the flow characteristic for debris filter of heat exchanger cleaning system”, Proceedings of the KFMA Annual Meeting, 2022, pp. 512-513. Retrieved from https://www.dbpia.co.kr/journal/articleDetail?nodeId=NODE11190314, .

- Minitab, “Minitab Statistical Software release 14 for Windows”, Minitab, 2003. Retrieved from https://www.minitab.co.kr/minitab/new/product/product0100.php, .

-

S. Kim, Y. I. Kim, J. H. Kim, and Y. S. Choi, “Design optimization for mixed-flow pump impeller by improved suction performance and efficiency with variables of specific speeds”, Journal of Mechanical Science and Technology, Vol. 34, No. 6, 2020, pp. 2377-2389.

[https://doi.org/10.1007/s12206-020-0515-7]

-

S. Kim and J. H. Kim, “Design optimization on wastewater treatment pump of satisfaction for high head and low flow rate”, Journal of Hydrogen and New Energy, Vol. 33, No. 5, 2022, pp. 583-590.

[https://doi.org/10.7316/KHNES.2022.33.5.583]