액체 수소 BOG 안전 압력 유지 및 제어를 위한 극저온 용기의 수치 해석 모델 개발

2024 The Korean Hydrogen and New Energy Society. All rights reserved.

Abstract

In this study, a cryogenic vessel was constructed to maintain and control the safe pressure of liquid hydrogen boil-off gas (BOG), and the numerical analysis was conducted on the development of computational fluid dynamics model inside the high-pressure vessel. An evaluation system was constructed using cryogenic inner and outer containers, pre-cooler, upper flange, and internal high-pressure container. We attempted to analyze the performance of the safety valve by injecting relatively high temperature hydrogen gas to generate BOG gas and quickly control the pressure of the high-pressure vessel up to 10 bar. As a results, the liquid volume fraction decreased with a rapid evaporation, and the pressure distribution increased monotonically inside a high pressure vessel. Additionally, it was found that the time to reach 10 bar was greatly affected by the filling rate of liquid hydrogen.

Keywords:

Numerical simulation, Multi-phase flow, Liquid hydrogen, Safety pressure, Boil-off gas키워드:

수치 해석, 다상 유동, 액체 수소, 안전 압력, 보일 오프 가스1. 서 론

수소는 기후 변화 문제와 환경오염을 해결하기 위한 이상적인 지속 가능한 연료로 간주되고 있다. 액체 수소는 일반적으로 20 K 온도의 잘 단열된 탱크에 저장되어 에너지를 제공하지만 탱크의 표면은 일반적으로 복사에 노출되어 내부 벽면 부근에서 열의 누출 및 상변화 현상이 발생한다. 따라서 일반적으로 액체 수소 저장 탱크는 극저온 환경에 존재해야 하며 여러 층의 단열재를 사용하는 것이 엄격하게 요구된다1,2).

상변화 및 열유동 현상을 포함하는 액체 수소 거동에 관한 모델링 및 시뮬레이션은 대형 트럭, 기차, 선박, 비행기 및 긴급 상황 등과 같은 다양한 작동 조건에서 고용량의 액체 수소 저장 및 안전과 관련하여 매우 중요한 역할을 한다. 단상의 수소 가스 방출 및 분산 등에 대한 computational fluid dynamics (CFD) 모델의 예측 기능은 매우 잘 확립되어 있지만 2상 수소 흐름 모델은 아직 충분한 개발이 진행되지 않아 여전히 정확한 검증과 추가적인 연구가 필요한 실정이다3).

액체 수소를 포함하는 저장 탱크 내 수치 해석 및 이론 등에 관한 연구는 광범위하게 수행되고 있다. 많은 연구자들이 수치 해석을 통해 액체 수소의 열전달이나 저장 탱크의 단열 등과 같은 시스템의 성능을 향상시키기 위해 다양한 변수의 효과들을 조사하였다. 많은 연구들은 수치 해석을 통하여 액체 수소의 냉각 시스템4-6), 충전7-9), 슬로싱10-12), 탱크 형상13,14), boil-off gas (BOG)15,16), 단열17,18) 등과 관련된 다양한 방면의 결과를 분석하였다. 또한 안전과 매우 밀접한 관련이 있는 액체 수소에 의해 발생하는 온도 및 압력 변화에 영향을 미치는 인자들에 대해 분석하기도 하였다.

Wang 등19)은 극저온 추진제 탱크의 가압 거동에 미치는 헬륨 효과에 관하여 연구를 수행하였다. 결과적으로 CFD 모델을 통해 다중 성분 확산과 상변화율에 대한 영향을 분석하였다. Wan 등20)은 액체 수소 탱크의 능동 냉각 시스템 내 동적 진화 과정에 관한 수치적 연구를 제시하였는데 극저온 냉동기를 활용하여 열 손실보다 작은 냉각 용량으로도 압력 관리가 가능함을 보였다.

Oh 등21)은 검증된 수치적 방법을 이용하여 열 유속 및 진공 압력과 관련된 액체 수소 탱크 내 증발 특성에 대한 수치 모사 모델을 제시하였다. 진공층의 압력 감소에 따른 열전도도의 관점에서 보면 진공도는 0.0001 torr 이하로 유지되어야 한다. 하지만 진공층의 압력 감소로 인한 단열 성능의 효과는 미미하였다. Wang 등22)은 액체 수소 탱크 내부의 자체 가압의 모델링 포괄성을 평가하기 위한 지표를 제안하였는데 CFD 모델을 통해 자체 가압 예측에 소요되는 시간을 방지하고 노드 수가 적고 계산 속도가 빠른 열 모델을 제안하였다.

이러한 다양한 기술들을 사용하더라도 다양한 경로의 열 침입으로 인해 액체 수소가 가열되거나 증발하게 되어 탱크 내의 유체 압력과 온도가 크게 변화하여 응용 시스템의 작동 안전이 위협을 받기도 한다. 액체 수소의 안전한 작동 및 보관은 열 모델을 통한 액체 수소 탱크 내부의 자체 가압 과정을 정확하게 예측하는 데 달려 있다. 따라서 탱크 내 유체 압력이 허용 상한에 도달하면 즉시 감압 작업을 수행하여 탱크 압력을 해제하는 것이 매우 중요하다. 하지만 액체 수소 저장 탱크에서 발생하는 BOG 안전 압력의 유지 및 제어를 위한 극저온 용기에 관한 전산 유체 해석 연구는 부족한 실정이다. 따라서 본 연구에서는 액체 수소 BOG 안전 압력 유지 및 제어를 위한 극저온 용기를 구축하고 전산 수치 해석 모델의 개발에 관한 연구를 수행하였다. 이를 위하여 액체 수소 BOG 압력 유지 및 제어를 위하여 10 bar에서 작동하는 안전밸브에 대해 극저온 용기의 수치 해석 모델을 개발하였다.

2. 실험 장비 구축

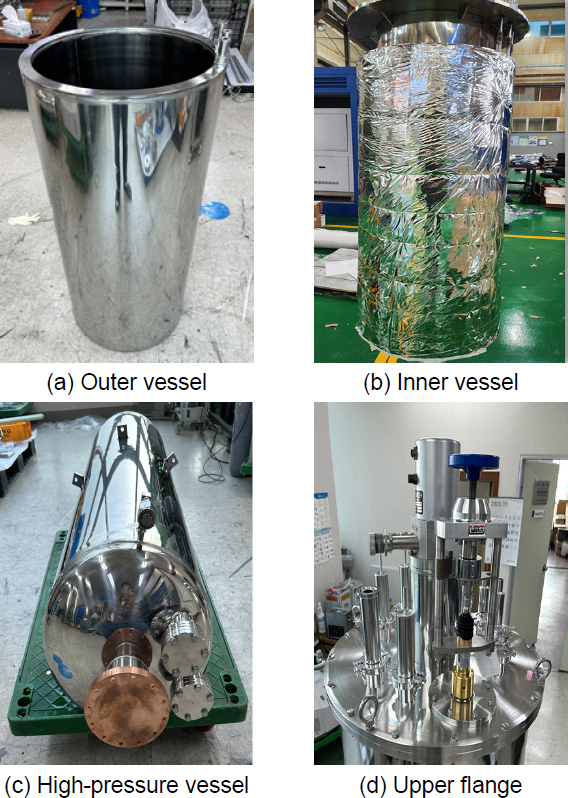

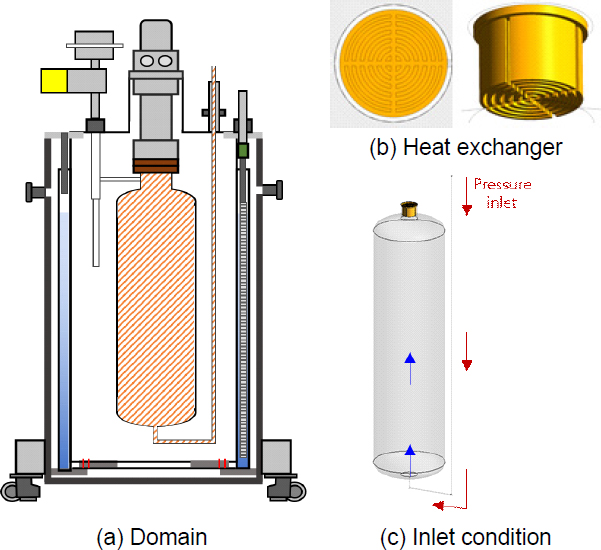

Fig. 1은 본 연구에서 구축한 액화 수소 BOG 안전 압력 제어 평가용 진공 단열 용기를 나타낸다. 외부 열 침입을 고려하여 진공 단열 용기(내용기 및 외용기)를 제작하였다. 제작 재료는 수소 취성을 고려하여 SUS316L을 선정하였으며 전도에 의한 외부 열 침입 최소화 및 목표 허용 압력을 고려하여 용기 두께는 2 t로 선정하였다. 용기 단열 성능 향상을 위해 multi-layer-insulation을 시공하였으며 복사열을 차단하기 위해 50겹의 래핑을 수행하였다. 액화 수소를 저장하고 BOG가 발생하는 영역에서 안전 압력을 유지하고 제어하기 위한 내부 고압 용기를 제작하였다. 용기의 재질은 SUS316으로 동일하며 극저온 냉동기의 열전달 효율의 최적화를 위해 상부 열교환기의 재질은 구리로 선정하였다. 고압 용기의 허용 압력은 20 bar이며 헬륨 리크 테스트를 통해 용기의 극저온 열 수축으로 인한 리크 발생 용기의 진공 누출 부위 탐지를 수행하였다. 외부 열 침입의 최소화를 위해 상부 플랜지의 포트를 구성하였으며 극저온 냉동기, 극저온 밸브, 수소 공급 및 내부 데이터 측정 등에 관한 포트를 연결하였다.

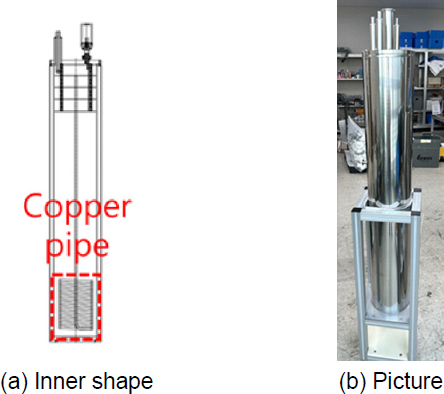

Fig. 2는 액체 질소 프리 쿨러의 내부 이미지를 보여준다. 소용량 수소 액화 시스템에서는 300 K의 기체 수소를 20 K으로 냉각하기 위해 예냉 시스템을 필수적으로 활용해야 한다. 본 연구에서는 수소 가스의 냉각 효율 향상을 위한 내부 구리 파이프 열교환기의 최적화에 관한 수치 해석을 진행하였으며 이를 바탕으로 액체 질소 프리 쿨러를 제작하였다. 열교환 효율은 300 K의 50 LPM에서 95% 이상의 결과를 확보하였으며 프리 쿨러 내 액체 질소 증발 시간을 연장하여 액체 수소 저장 용량을 확장할 수 있도록 제작하였다.

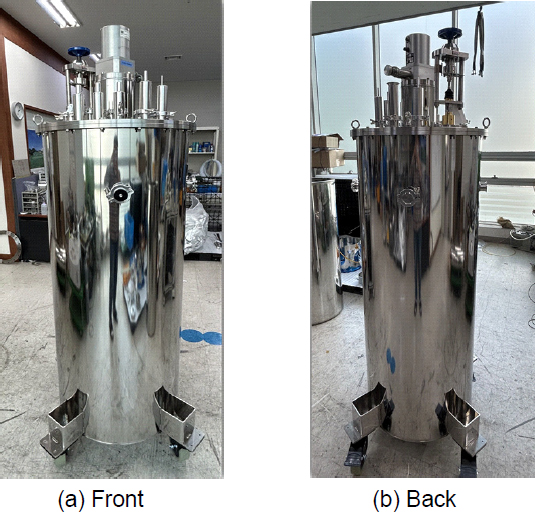

Fig. 3은 본 연구에서 구축된 최종 진공 단열 용기를 보여준다. 20 K의 극저온 환경에서 안전밸브를 on/off할 수 있도록 외부 열 침입을 최소화하기 위한 극저온 밸브를 적용하였다. BOG 온도를 측정할 수 있도록 극저온용 온도 센서를 구축하였으며 작동 압력 및 닫힘 압력 등을 측정하기 위한 수소 가스 전용 압력 센서를 구축하였다. 토출되는 수소 가스 유량의 측정을 위해 극저온용 질량 유량계를 구매하였으며 안전밸브 수소 가스 누출 여부를 측정할 수 있도록 헬륨 리크 디텍터를 활용하였다. 안전밸브 유량 제어를 위한 제어 밸브와 한쪽 방향 유동의 구현을 위한 체크 밸브 등도 구축하였다. 수소 가스 공급의 안정성 및 효율성 향상을 위한 공급 회로를 개발하여 자동화 하드웨어를 구축하였으며 액체 수소 생산 공정 최적화를 위한 제어 기술 등을 적용하였다.

3. 수치 해석 기법

본 연구에서는 수치 해석을 통해 고압 용기 내부의 가압 과정을 조사하기 위해 ANSYS Fluent (ANSYS, Canonsburg, PA, USA)를 사용하였다. 본 연구에서 비정상 해석 결과 도출 시 계산 컴퓨터 사양은 32core의 Intel(R) Xeon(R) Gold 5218R CPU @ 2.10GHz (2프로세서; Intel Corporation, Santa Clara, CA, USA)를 활용하였으며 1case당 전체 해석 시간은 약 3일 정도이다. 본 연구에서 사용된 지배 방정식인 연속 방정식, 운동량 방정식 및 에너지 보존 방정식은 다음과 같이 정의된다.

| (1) |

| (2) |

| (3) |

여기서 Sh(=Smhlg)는 에너지 소스 항이며 Sm은 질량 소스 항, hlg는 증발 잠열이다. Volume of fluid 는 다상 흐름에 대한 인터페이스 추적 방법으로 각 유체의 체적률을 계산하는 방식이다. 각 체적률은 식 (4)에 의해 결정된다.

| (4) |

여기서 αq는 1차 위상의 위상 비율이며 Sm은 각 단계에 대해 상수 또는 사용자 정의 질량 소스 항을 의미하고 그 값은 0이다.

위상 분율 개념을 기반으로 특정 메시의 물리적 특성은 식 (5)에 의해 결정된다.

| (5) |

여기서 ϕ는 밀도, 점도, 열전도도 등과 같은 유체의 물리적 특성을 나타낸다. 아래 첨자 g 및 l은 각각 기체상 및 액체상을 나타낸다.

위상 분율 및 압력-속도 방정식을 풀기 위해서는 질량 소스 항과 관련된 상변화 모델이 필요하다. 본 연구에서는 극저온 상변화 공정에 적합한 것으로 알려져 있는 Lee 모델을 선택하였다. Lee 모델은 식 (6)과 같이 나타낼 수 있다.

| (6) |

여기서 βe와 βc는 완화 계수를 의미하며 아래 첨자 e와 c는 각각 증발 및 응축 과정을 나타낸다. γe와 γc는 증발 및 응축 계수이고 Dsm는 Sauter 평균 직경을 의미한다. 본 연구에서 Lee 모델을 사용한 완화 계수 중 압력은 0.1, 모멘텀은 0.3, 에너지는 0.5를 각각 고려하였다.

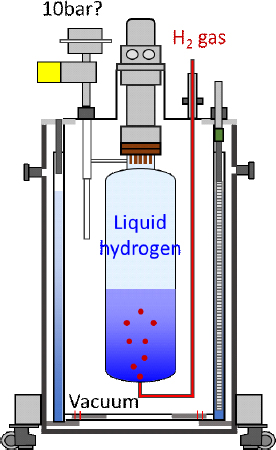

Fig. 4는 본 연구에서 고려한 액화 수소 BOG 안전 압력 제어 평가용 진공 단열 용기의 개략도를 보여준다. 수소 가스를 포함하여 외부 열 침입에 의한 액체 수소 BOG 발생 시 안전밸브 동작 원리를 분석하였다. 액체 수소는 예냉 시스템을 통과한 77 K의 수소 가스가 고압 용기 내부에 주입되어 상부의 극저온 냉동기에 의해 냉각되어 생성된다. 이때 액체 수소 장기 저장을 위한 ortho-para 전환 기술과 냉동기의 on/off 제어를 통한 zero-boil-off 기술 등을 적용하여 일정 온도 변화로 수소가 기화되더라도 극저온 냉각을 통해 다시 100% 재응축하여 액체 수소로 만들어 보관한다. 고압 용기와 외부 진공 단열 용기 사이는 진공이며 안전밸브는 고압 용기로부터 연결되어 상부 플랜지에 설치하였다. 액체 수소는 쉽게 기화되어 내부 고압 용기의 압력은 올라가지만 BOG 가스를 통해 기존 2 bar 수준에서 10 bar까지 도달하는 시간이 매우 오래 걸리고 그 정도를 예측하기가 매우 어렵다. 따라서 본 연구에서는 상대적으로 높은 온도의 수소 가스를 주입하여 BOG 가스를 생성시켜 빠르게 고압 용기의 압력을 10 bar까지 도달하여 압력을 제어함으로써 안전밸브에 대한 성능을 분석하고자 하였다.

Fig. 5는 본 연구에서 고려한 액화 수소 BOG 안전 압력 제어 평가용 진공 단열 용기의 해석 영역을 보여준다. 본 연구에서는 주황색 영역과 같이 300 K의 수소 가스가 주입되는 파이프 영역과 고압 용기 내부 영역을 모두 고려하였다. 고압 용기 상부에 존재하는 극저온 냉동기에 연결되는 열교환기는 추후 액체 수소를 생성하기 위한 경계 조건으로 활용하며 현재 해석 조건에서는 단열 조건을 부여하였다. 입구 조건은 pressure inlet 경계 조건을 활용하여 수소 가스가 계속 주입되도록 하였다. 본 연구에서는 약 250만 개의 균일한 사이즈의 사면체 격자를 활용하였으며 Table 1과 같이 시간 간격을 포함하여 격자 의존성 테스트를 통해 전산 해석의 안정성을 확보하였다.

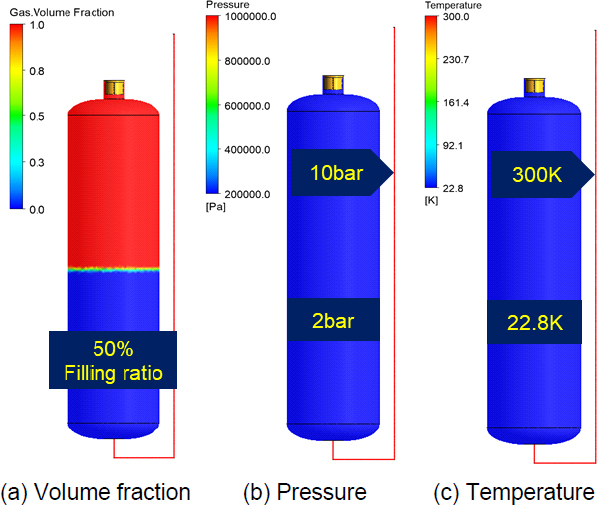

Fig. 6은 본 연구에서 고려한 전산 해석의 작동 조건을 나타낸다. 본 연구에서 고려한 각 상의 물성에 대한 구체적인 정보는 Table 2에 나와 있다. 액체 수소의 체적률은 50%라고 가정하였으며 액체 수소가 생성된 고압 용기 내부의 초기 압력은 2 bar, 기체 수소가 주입되는 입구 압력은 10 bar로 가정하였다. 아울러 내부 용기는 2 bar에서 포화 온도인 22.8 K이며 300 K의 기체 수소는 해석 시간의 단축을 위하여 파이프라인에 모두 주입되어 있다고 가정하였다. 본 연구에서 고려한 자세한 해석의 기본 정보 및 공간 차분화 모델은 Table 3과 같다.

본 연구의 수치 해석 방법은 먼저 이전 논문의 실험 결과12)와 비교하여 검증하였다. 액화 천연 가스 연료 탱크의 슬로싱 실험 결과와 비교하여 액화 수소 슬로싱의 열역학적 성능에 관해 합리적인 정확도로 해석이 가능함을 보였다. 따라서 추후 본 연구에서 구축한 극저온 용기를 통해 액체 수소 생산 및 BOG 안전 압력의 유지 및 제어에 관한 실험을 수행하여 상부 플랜지에 설치되어 있는 극저온 안전밸브의 성능에 관한 전산 수치 해석 모델을 검증하고자 한다.

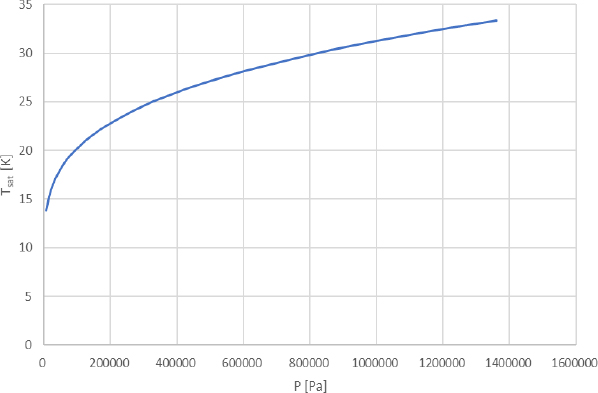

Fig. 7은 압력 및 온도에 관한 수소의 상변화 다이어그램을 나타낸다. 수소는 온도와 압력 변화에 따라 끓는점이 달라짐을 보여준다. 본 연구에서는 고압 용기 내부의 압력이 2 bar에서 10 bar로 증가할 예정이므로 압력 증가에 따른 포화 온도를 고려할 필요가 있다. 따라서 본 연구에서는 비정상 해석 시 압력의 변화에 따라 액체 수소의 상변화 온도가 고려되어 BOG가 발생될 수 있도록 압력 증가에 따른 포화 온도를 고려하였다.

4. 결과 및 고찰

4.1 비정상 해석 결과

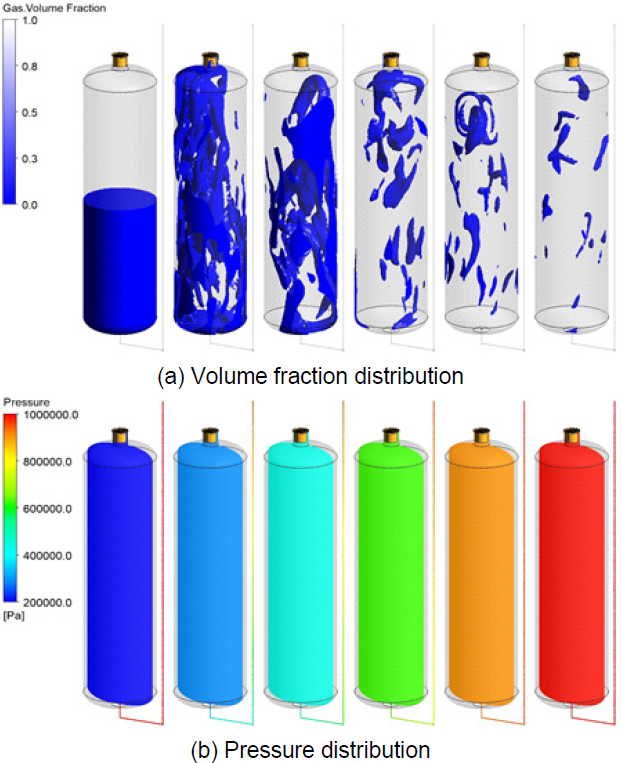

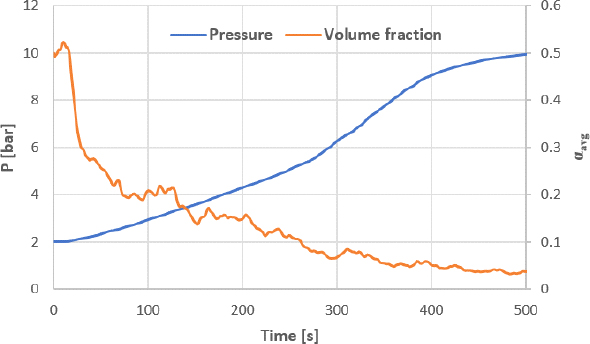

Fig. 8은 진공 단열 용기 내부의 비정상 해석에 대한 액체 체적 분율 및 압력 분포 결과를 나타낸다. 본 연구에서는 액체 수소 저장 탱크에서 발생하는 BOG 안전 압력의 유지 및 제어를 위한 고압 용기 내부의 3차원 비정상 전산 해석을 수행하였다. 고압 용기 내부 액체 체적 분율 분포는 10 bar의 고압에 의해 고온 연구에서는 액체 수소 저장 탱크에서 발생하는 BOG 안전 압력의 유지 및 제어를 위한 고압 용기 내부의의 수소 가스가 유입됨에 따라 급격한 증발 상태를 보이며 액체의 체적 분율이 급격하게 감소하였다. 따라서 액체 수소의 증발과 함께 내부에 매우 복잡한 유동이 발생함을 알 수 있다. 고압 용기 내부 압력 분포는 10 bar의 고압에 의해 고온의 수소 가스가 유입됨에 따라 내부 압력이 단조롭게 증가하였다. 초기 상태는 수소 가스 라인과 감압 밸브 시스템 내부의 압력의 차가 발생하지만 점차 평형 상태를 이루어 10 bar에 도달하게 되었다.

Fig. 9는 고압 용기 내부의 평균 압력 및 체적 분율 변화량을 보여준다. 고압 용기 내부의 평균 압력은 시간에 지남에 따라 점차 증가하여 약 520초에서 10 bar에 빠르게 도달하며 평균 체적 분율은 고온의 수소 가스의 유입에 따라 급격하게 감소한다. 평균 압력에 비해 평균 체적 분율의 변화량은 유동 분포 및 상변화 등의 영향을 받아 상대적으로 불안정한 변동 상태를 보이는 것을 알 수 있다. 20 K의 액체 수소가 300 K의 기체 수소를 만나게 되면 기체 수소의 유입에 따라 고압 용기 내부에서 액체 수소의 수직 방향으로 상승이 발생하게 된다. 또한 고압 용기로 유입되는 고온의 기체 수소에 의해 빠르게 액체 수소의 기화 현상이 발생하게 되며, 상대적으로 빠른 시간 안에 10 bar에 도달하게 된다. 고압 용기의 압력 제어를 위해서는 기체 수소에 대한 유량 및 온도 조건이나 고압 용기 내부에 존재하는 액체 수소 충전율 등이 영향을 미칠 것으로 판단된다. 따라서 본 연구에서는 고압 용기 내부에 존재하는 액체 수소의 충전율에 따라 발생하는 압력 변화와 체적 분율의 변화량을 분석하였다.

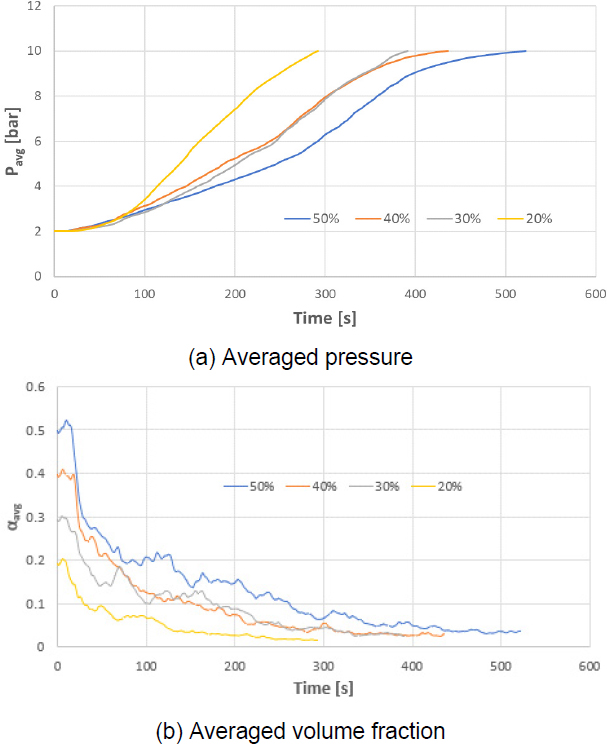

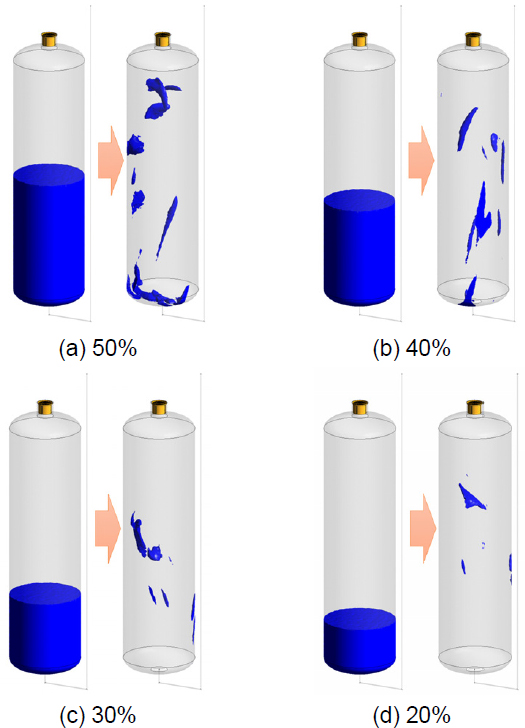

Fig. 10은 액체 수소의 충전율에 따른 평균 압력 및 체적 분율 변화량을 비교한 그래프를 나타낸다. 수소 충전율이 감소할수록 압력이 급격하게 증가하며 상대적으로 빠르게 10 bar에 도달하였다. 고압 용기가 10 bar에 도달하는 시간은 각각 520초, 430초, 390초 및 290초이다. 감압 밸브 시스템이 10 bar에 도달 시 액체 수소는 거의 기화되어 평균 체적 분율이 0에 가까운 값으로 수렴함을 확인할 수 있다. 극한 환경의 압력 조건과 온도 조건의 초기 조건을 부여하여 상대적으로 매우 급격한 상변화 현상이 발생함을 확인하였다. 따라서 액체 수소 저장 탱크에서 발생하는 BOG 안전 압력의 유지 및 제어를 위한 고압 용기 내부의 압력은 액체 수소의 충전율에 큰 영향을 받음을 알 수 있었다.

Fig. 11은 액체 수소의 충전율에 따른 민감도 분석의 체적 분율 결과를 나타낸다. 액체 수소의 충전율은 50%, 40%, 30% 및 20%를 고려하였다. 고압 용기 내부 액체 수소의 체적 분율은 초기 상태와 10 bar에 도달했을 경우의 최종 결과를 나타낸다. 고압 용기 내부에 존재하는 액체 수소의 양이 감소할수록 BOG가 발생하는 증발 속도가 빨라지며 고압 용기가 10 bar에 도달하는 시간이 감축됨을 확인하였다. 따라서 고압 용기 내부가 10 bar에 도달하는 시간은 액체 수소의 충전율에 큰 영향을 받음을 확인할 수 있었다. 본 연구에서는 입구를 10 bar로 고정하여 수소 가스를 주입하여 내부 용기를 10 bar까지 도달시켰다. 하지만 실질적으로 수소 가스 입구 압력은 레귤레이터에 의해 자동 조절되며 내부 압력이 증가함에 따라 입구 압력이 증가하는 형태로 수소 가스가 고압 용기로 주입되게 된다. 따라서 향후 연구에서는 입구 압력 프로파일에 대한 Fluent의 사용자 정의 함수(FLUENT user-defined-functions)를 개발하고 극저온 온도에 따른 수소 가스 및 액체 수소 및 열 물성치를 반영한 고정밀 전산 해석 기법을 적용한 감압 밸브 시스템 공정 해석 결과를 도출하고자 한다.

5. 결 론

본 연구에서는 액체 수소 BOG 안전 압력 유지 및 제어를 위한 극저온 용기를 구축하고 고압 용기 내부의 전산 수치 해석 모델의 개발에 관한 연구를 수행하였다. 이를 위하여 극저온 내용기, 외용기, 프리 쿨러, 상부 플랜지, 내부 고압 용기 등을 통해 평가 시스템을 구축하였다. 상대적으로 높은 온도의 수소 가스를 주입하여 BOG 가스를 생성시켜 빠르게 고압 용기의 압력을 10 bar까지 도달시켜 압력을 제어함으로써 안전밸브에 대한 성능을 분석하고자 하였다. 전산 해석 결과 고압 용기 내부 액체 체적 분율 분포는 10 bar의 고압에 의해 고온의 수소 가스가 유입됨에 따라 급격한 증발 상태를 보이며 급격하게 감소하였다. 고압 용기 내부 압력 분포는 고온의 수소 가스가 유입됨에 따라 내부 압력이 단조롭게 증가하였다. 추가적으로 고압 용기 내부에 존재하는 액체 수소의 충전율에 따라 발생하는 압력 변화와 체적 분율의 변화량을 분석하였다. 결과적으로 고압 용기 내부가 10 bar에 도달하는 시간이 액체 수소의 충전율에 큰 영향을 받음을 확인할 수 있었다.

Acknowledgments

이 연구는 2024년도 정부(과학기술정보통신부)의 재원으로 국가과학기술연구회의 지원을 받아 수행된 한국전기연구원 기본 사업임(No. 24A01070). 이 연구는 2024년도 정부(산업통상자원부)의 재원으로 한국에너지기술평가원의 지원을 받아 수행된 연구임(24A02089, 액체수소 운송을 위한 3,000 kg 용량 탱크 트레일러 개발 및 실증)

References

-

H. Wang, B. Wang, J. Sun, Q. Pan, G. Luo, X. Tao, Y. He, J. Pfotenhauer, T. Jin, and Z. Gan, “Experimental and computational fluid dynamic investigation on thermal behaviors of liquid hydrogen during the no-vented storage process: a literature review”, International Journal of Hydrogen Energy, Vol. 57, 2024, pp. 822-843.

[https://doi.org/10.1016/j.ijhydene.2024.01.062]

-

Y. Jiang, Y. Yu, Z. Wang, S. Zhang, and J. Cao, “CFD simulation of heat transfer and phase change characteristics of the cryogenic liquid hydrogen tank under microgravity conditions”, International Journal of Hydrogen Energy, Vol. 48, No. 19, 2023, pp. 7026-7037.

[https://doi.org/10.1016/j.ijhydene.2022.04.006]

-

T. Kangwanpongpan, D. Makarov, D. Cirrone, and V. Molkov, “LES model of flash-boiling and pressure recovery phenomena during release from large-scale pressurised liquid hydrogen storage tank”, International Journal of Hydrogen Energy, Vol. 50, Pt. D, 2024, pp. 390-405.

[https://doi.org/10.1016/j.ijhydene.2023.07.126]

-

D. W. Ha, H. W. Noh, Y. M. Seo, T. H. Koo, and R. K. Ko, “Study on validity of pre-cooling system for hydrogen gas using cryocooler part I: experimental investigation and theoretical analysis”, Journal of Hydrogen and New Energy, Vol. 34, No. 4, 2023, pp. 350-357.

[https://doi.org/10.7316/JHNE.2023.34.4.350]

-

Y. M. Seo, H. W. Noh, D. W. Ha, T. H. Koo, and R. K. Ko, “Study on validity of pre-cooling system for hydrogen gas using cryocooler part II: CFD simulation”, Journal of Hydrogen and New Energy, Vol. 34, No. 5, 2023, pp. 439-446.

[https://doi.org/10.7316/JHNE.2023.34.5.439]

-

D. W. Ha, H. W. Noh, Y. M. Seo, T. H. Koo, and R. K. Ko, “Development of LabVIEW-based data storage and monitoring program for a condensed hydrogen liquefaction system”, Journal of Hydrogen and New Energy, Vol. 34, No. 5, 2023, pp. 456-464.

[https://doi.org/10.7316/JHNE.2023.34.5.456]

-

J. Liu, S. Zheng, Z. Zhang, J. Zheng, and Y. Zhao, “Numerical study on the fast filling of on-bus gaseous hydrogen storage cylinder”, International Journal of Hydrogen Energy, Vol. 45, No. 15, 2020, pp. 9241-9251.

[https://doi.org/10.1016/j.ijhydene.2020.01.033]

-

D. Melideo, D. Baraldi, B. Acosta-Iborra, R. O. Cebolla, and P. Moretto, “CFD simulations of filling and emptying of hydrogen tanks”, International Journal of Hydrogen Energy, Vol. 42, No. 11, 2017, pp. 7304-7313.

[https://doi.org/10.1016/j.ijhydene.2016.05.262]

-

G. Wei and J. Zhang, “Numerical study of the filling process of a liquid hydrogen storage tank under different sloshing conditions”, Processes, Vol. 8, No. 9, 2020, pp. 1020.

[https://doi.org/10.3390/pr8091020]

-

Y. Zhu, Y. Bu, W. Gao, F. Xie, W. Guo, and Y. Li, “Numerical study on thermodynamic coupling characteristics of fluid sloshing in a liquid hydrogen tank for heavy-duty trucks”, Energies, Vol. 16, No. 4, 2023, pp. 1851.

[https://doi.org/10.3390/en16041851]

-

H. Lv, L. Chen, Z. Zhang, S. Chen, and Y. Hou, “Numerical study on thermodynamic characteristics of large-scale liquid hydrogen tank with baffles under sloshing conditions”, International Journal of Hydrogen Energy, Vol. 57, 2024, pp. 562-574.

[https://doi.org/10.1016/j.ijhydene.2023.12.182]

-

Y. M. Seo, H. W. Noh, D. W. Ha, T. H. Koo, and R. K. Ko, “Numerical study on the effects of gravity direction and hydrogen filling rate on bog in the liquefied hydrogen storage tank”, Journal of Hydrogen and New Energy, Vol. 34, No. 4, 2023, pp. 342-349.

[https://doi.org/10.7316/JHNE.2023.34.4.342]

-

D. Kang, S. Yun, B. Kim, J. Kim, G. Kim, H. Lee, and S. Choi, “Numerical investigation of the initial charging process of - the liquid hydrogen tank for vehicles”, Energies, Vol. 16, No. 1, 2023, pp. 38.

[https://doi.org/10.3390/en16010038]

-

S. M. Chung, H. J. Ahn, and J. C. Park, “Numerical approach to analyze fluid flow in a type C tank for liquefied hydrogen carrier (part 2: thermal flow)”, Journal of Energy Storage, Vol. 76, 2024, pp. 109599.

[https://doi.org/10.1016/j.est.2023.109599]

-

S. Wu and Y. Ju, “Numerical study of the boil-off gas (BOG) generation characteristics in a type C independent liquefied natural gas (LNG) tank under sloshing excitation”, Energy, Vol. 223, 2021, pp. 120001.

[https://doi.org/10.1016/j.energy.2021.120001]

-

G. M. Jeon, J. C. Park, J. W. Kim, Y. B. Lee, D. S. Kim, D. E. Kang, S. B. Lee, S. W. Lee, and M. C. Ryu, “Experimental and numerical investigation of change in boil-off gas and thermodynamic characteristics according to filling ratio in a C-type cryogenic liquid fuel tank”, Energy, Vol. 255, 2022, pp. 124530.

[https://doi.org/10.1016/j.energy.2022.124530]

-

H. S. Seo, Y. Lee, D. Kim, and C. Park, “Insulation performance and BOR of pressurized large-capacity liquid hydrogen storage tank”, Journal of Hydrogen and New Energy, Vol. 34, No. 6, 2023, pp. 650-656.

[https://doi.org/10.7316/JHNE.2023.34.6.650]

-

K. Kim, D. Shin, Y. Kim, and S. W. Karng, “Adiabatic performance of layered insulating materials for bulk LH2 storage tanks”, Journal of Hydrogen and New Energy, Vol. 27, No. 6, 2016, pp. 642-650.

[https://doi.org/10.7316/KHNES.2016.27.6.642]

-

L. Wang, S. Ye, Y. Ma, J. Wang, and Y. Li, “CFD investigation on helium pressurization behaviors in liquid hydrogen tank”, International Journal of Hydrogen Energy, Vol. 42, No. 52, 2017, pp. 30792-30803.

[https://doi.org/10.1016/j.ijhydene.2017.10.145]

-

C. Wan, S. Zhu, C. Shi, S. Bao, X. Zhi, L. Qiu, and K. Wang, “Numerical simulation on pressure evolution process of liquid hydrogen storage tank with active cryogenic cooling”, International Journal of Refrigeration, Vol. 150, 2023, pp. 47-58.

[https://doi.org/10.1016/j.ijrefrig.2023.01.012]

-

S. J. Oh, J. Y. Kwon, K. S. Jeon, and J. H. Yoon, “A numerical analysis study on the characteristics of evaporation in liquid hydrogen tank with vacuum layer according to changes in heat flux and vacuum pressure”, International Journal of Hydrogen Energy, Vol. 50, Pt. D, 2024, pp. 542-557.

[https://doi.org/10.1016/j.ijhydene.2023.07.271]

-

H. Wang, B. Wang, T. Xu, X. Shen, Y. He, W. Zhou, J. Pfotenhauer, T. Jin, and Z. Gan, “Thermal models for self-pressurization prediction of liquid hydrogen tanks: formulation, validation, assessment, and prospects”, Fuel, Vol. 365, 2024, pp. 131247.

[https://doi.org/10.1016/j.fuel.2024.131247]