지속 가능한 에너지 시스템 구축을 위한 전기분해 수소 생산 플랜트 초기 건설비용 예측

2024 The Korean Hydrogen and New Energy Society. All rights reserved.

Abstract

Hydrogen serves as a clean energy source with potential applications across various sectors including electricity, transportation, and industry. In terms of policy and economic support, governmental policy backing and economic incentives are poised to accelerate the commercialization and expansion of hydrogen energy technologies. Hydrogen energy is set to become a cornerstone for a sustainable future energy system. Additionally, when constructing hydrogen production plants, economic aspects must be considered. The essence of hydrogen production plants lies in the electrolysis of water, a process that separates water into hydrogen and oxygen using electrical energy. The initial capital expenditure (CAPEX) for hydrogen production plants can vary depending on the electrolysis technology employed. This study aims to provide a comprehensive understanding of hydrogen production technologies as well as to propose a method for predicting the CAPEX of hydrogen production plants.

Keywords:

Hydrogen production plant, Capital expenditure, Electrolysis plant, Alkaline electrolyser, Polymer electrolyte membrane, Solid oxide electrolyzer cell키워드:

수소 생산 플랜트, 투자비용, 수전해 플랜트, 알칼라인 전기분해, 고분자 전해질막 전기분해, 고체 산화물 전기 분해1. 서 론

수소 에너지는 지구 온난화와 기후 변화에 대응하기 위한 친환경 에너지로 지구의 지속 가능한 미래를 위하여 중요한 기여를 할 수 있다. 수소 에너지의 중요성을 지속 가능한 에너지원으로의 전환과 에너지 저장 및 운송이라는 측면에서 보면 다음과 같다. 지속 가능한 에너지원으로의 전환이란 세계가 화석 연료의 사용을 줄이고 생태계를 균형 있게 유지할 수 있는 에너지원으로 전환하는 것을 의미한다1). 이러한 측면에서 수소 에너지는 탄소 배출을 줄이고 환경 오염을 방지할 수 있는 중요한 대안으로 부상하고 있다2). 에너지 저장 및 운송 측면에서 보면 수소는 다른 에너지원에 비해 높은 에너지 밀도를 가지고 있으며 에너지를 저장하고 운송하는 데 이상적인 수단이 될 수 있다. 이는 재생 가능한 에너지원의 변동성을 관리하는 데 매우 유용하다. 여러 가지 물질들의 에너지 밀도를 Table 1에 나타내었다3).

현재 수소 에너지 상황을 수소 생산 방법의 다양성과 경제적 및 환경적 고려 사항이라는 측면에서 살펴보면 다음과 같다. 수소 생산 방법의 다양성이란 현재 수소는 주로 화석 연료 개질, 전기분해, 생물학적 방법을 통하여 생산이 가능하며 각각의 방법은 고유의 장단점을 가지고 있다는 것이다. 이는 수소의 생산 비용, 효율성 그리고 환경적 측면에 영향을 미치고 있다. 경제적 및 환경적 고려 사항이란 수소 생산의 경제성과 환경적 지속 가능성은 중요한 고려 사항이라는 의미이다. 현재 대부분의 수소는 화석 연료에서 생산되며 이는 탄소 배출과 직결된다는 점에서 더 깨끗하고 경제적인 수소 생산 방법의 개발이 필요하다고 하겠다1).

다양한 수소 생산 기술을 분류하여 보면 전기분해, 화석 연료 개질, 생물학적 방법 및 태양광을 이용한 수소 생산으로 나누어서 생각할 수 있다. 전기분해는 물을 전기로 분해하여 수소와 산소로 분리하는 방법을 이야기하며 재생 가능한 에너지원을 사용할 경우 매우 친환경적일 수 있다. 화석 연료 개질은 천연가스와 같은 화석 연료에서 수소를 추출하는 방법이다. 현재 가장 일반적인 수소 생산 방법이지만 수소 생산 과정에서 발생하는 탄소 배출이 문제이다. 생물학적 방법은 미생물이 유기물을 분해하여 수소를 생산하는 방법이다. 이 방법은 아직 기술적으로 초기 단계이지만 잠재적으로 친환경적인 대안이 될 수 있다.

태양광을 이용한 수소 생산 방법은 재생 가능한 에너지원을 활용하여 환경 친화적이며 지속 가능한 수소를 생산할 수 있는 기술이다. 이 방법은 크게 광촉매 방법과 광전기 화학적 방법으로 나눌 수 있으며 각 수소 생산 방법들은 고유의 작동 원리와 장단점을 가지고 있다. 비교를 위해서는 효율성과 지속 가능성, 경제적 장벽 그리고 환경적 영향으로 나누어 생각할 수 있다. 각 수소 생산 방법의 효율성과 지속 가능성을 평가하는 것이 중요한데 이는 미래의 수소 에너지 시스템 설계와 정책 결정에 중요한 기준이 되기 때문이다. 각 기술의 경제적 장벽을 이해하고 극복하는 방안을 모색하는 것도 필요한데 수소 생산 비용은 상업적 활용 가능성을 결정하는 중요한 요소가 되기 때문이다. 각 수소 생산 기술의 환경적 영향을 살펴보고 가능한 한 환경에 미치는 영향을 최소화하는 방법을 탐색하는 것이 중요하다고 하겠다. 수소 에너지의 중요성, 현재 상황 그리고 다양한 수소 생산 기술의 개요와 항목들의 관계를 Table 2에 분류하여 나타내었다4).

본 연구에서는 다양한 수소 생산 기술의 기술적 특성들을 살펴보고자 한다. 기술적 범위로는 전기분해(물을 전기로 분해하여 수소를 생산하는 방법), 화석 연료 개질(천연가스에서 수소를 추출하는 방법), 생물학적 방법(미생물을 이용한 수소 생산) 등 현재 상용화되거나 개발 중인 수소 생산 기술을 대상으로 한다. 아울러 수소 생산 플랜트의 핵심이 되는 수소 생산 공정 설비의 핵심 원리는 물을 전기 에너지로 분해하여 수소와 산소로 분리 생산하는 것이다. 이 원리를 이용한 다양한 전기 분해 기술을 적용하는 경우의 수소 생산 플랜트의 초기 투자비용에 관한 내용들을 살펴보고 수소 생산 플랜트의 초기 건설비용(capital expenditures, CAPEX) 예측 방법을 제시하고자 한다.

2. 수소 생산 기술

수소는 화학적으로 H2라고 표시되며 우주에서 가장 풍부한 원소이다. 무색, 무취, 비독성이며 가장 가벼운 기체이다. 수소는 자연 상태에서 순수한 형태로 존재하기보다는 물(H2O), 유기 화합물 및 다른 많은 물질과 결합된 형태로 발견된다5). 깨끗한 연소가 특징인 수소는 산소와 반응할 때 에너지를 방출하며 이 과정에서 유일한 부산물로 물을 생성한다. 이는 대기 오염을 일으키는 전통적인 화석 연료와 대비된다. 재생 가능한 에너지원과의 결합이라는 측면에서 보자면 수소는 태양광이나 풍력 같은 재생 가능한 에너지원으로 전기를 발전하여 생산될 수 있다6).

수소는 탄소 배출이 없는 연료로 전력 생산, 운송, 산업 및 가정 난방 분야에서 화석 연료의 대체재로 사용될 때 온실가스 배출을 크게 줄일 수 있다. 아울러 수소 생산은 물, 천연가스 및 생물학적 원료 등을 활용하기 때문에 에너지 수입에 의존하는 국가들에게 에너지 자급자족의 기회를 제공할 수 있다. 에너지 저장 및 운송이라는 측면에서 생각해 본다면 수소는 재생 가능한 에너지원에서 생산된 전기 에너지를 저장하고 필요에 따라 다시 전기로 변환하는 효율적인 수단을 제공한다. 또한 수소는 액체 또는 가스 형태로 운송이 가능하여 장거리 에너지 운송에 있어서도 유용하다. 수소 에너지의 특성과 잠재력을 기술하는 것은 수소가 지속 가능한 에너지 시스템으로의 전환에 있어 얼마나 중요한 역할을 할 수 있는지를 이해하는 데 중요하다. Table 3에 수소 생산 기술과 공급 에너지 분류를 나타내었다.

2.1 전기분해

전기분해는 수소 생산의 핵심 방법 중 하나로 전기 에너지를 사용하여 물(H2O)을 수소(H2)와 산소(O2)로 분해하는 과정이다. 이 방법은 화석 연료를 사용하지 않으며 태양광이나 풍력 같은 재생 가능한 에너지원을 전력 공급원으로 사용할 경우 매우 친 환경적일 수 있다. 전기분해 기술은 주로 알칼라인 전기분해(alkaline electrolyser, ALK), 고체 산화물 전해질 시스템(solid oxide electrolyzer cell, SOEC) 그리고 고분자 전해질막(polymer electrolyte membrane, PEM) 전기분해로 나눌 수 있다. 각각의 수소 생산 기술들이 가지는 고유의 특징과 장단점은 다음과 같다.

ALK는 전통적인 전기분해 방법으로 수산화나트륨 또는 수산화칼륨과 같은 알칼라인 용액을 전해질로 사용하며 양극과 음극 사이에 전류가 흐르면 물이 수소와 산소로 분해된다7). ALK는 기술적으로 성숙되어 있어 대규모 생산에 적합하며 상대적으로 저렴한 비용으로 구축할 수 있다. 그러나 느린 반응 속도와 낮은 에너지 효율, 전해질로 인한 부식 문제가 단점이 될 수 있다8).

2.2 천연가스 개질

천연가스 개질은 현재 가장 일반적인 수소 생산 방법 중 하나로 천연가스(주로 메탄)와 같은 탄화수소를 이용하여 수소를 생산한다. 이 과정은 주로 수증기 개질(steam methane reforming, SMR), 산화 개질(partial oxidation, POX), 자동열 개질(auto-thermal reforming, ATR)의 세 가지 주요 기술로 분류할 수 있다. 각각의 기술은 고유의 반응 조건과 장단점을 가지며 수소 생산의 효율성과 경제성에 영향을 미치고 있다.

SMR은 천연가스와 수증기를 반응시켜 수소와 일산화탄소를 생산하는 과정이다. 일반적으로 고온(700-1,000℃)에서 니켈 기반 촉매를 사용하여 반응이 진행되며 반응식은 다음과 같다9).

SMR은 현재 가장 널리 사용되는 수소 생산 방법으로 대규모 수소 생산에 적합하고 다른 수소 생산기술에 비하여 상대적으로 경제적이며 기술적으로 성숙하였다는 장점이 있다. 그러나 탄소 배출이 발생하며 고온 반응으로 인해 에너지 집약적이다. 따라서 탄소 포집 및 저장(carbon capture and storage, CCS) 기술과 결합하여 환경적 영향을 줄일 필요가 있다.

POX는 천연가스에 제한된 양의 산소 또는 공기를 공급하여 고온에서 천연가스를 부분적으로 연소시켜 수소를 생산하는 방법으로 반응식은 다음과 같다.

POX는 SMR에 비해 높은 온도(약 1,300℃)에서 반응이 진행되며 수증기 공급이 필요 없고 에너지 집약적인 공정이 줄어들 수 있다는 장점이 있다. 그러나 SMR에 비해 수소 생산 효율이 낮을 수 있으며 탄소 배출 문제가 존재한다10).

ATR은 SMR과 POX의 원리를 결합한 방법으로 천연가스에 수증기와 산소(또는 공기)를 동시에 공급한다11). 이 과정에서 발생하는 발열 반응과 흡열 반응이 균형을 이루면서 추가적인 열 공급 없이 반응이 진행되는데 반응식은 다음과 같다.

ATR은 수증기 개질과 산화 개질의 장점을 결합하여 에너지 효율이 높고 탄소 배출을 줄일 수 있고 반응 온도를 조절하여 공정의 최적화가 가능하다. 그러나 반응 조건이 복잡하고 고가의 장비가 필요하며 기술적 복잡성으로 인해 운영 및 유지보수 비용이 증가할 수 있다.

2.3 생물학적 방법

생물학적 방법을 이용한 수소 생산은 화석 연료에 의존하지 않고 비교적 낮은 온도와 압력에서 수소를 생산할 수 있는 친환경적인 방법이다. 이는 주로 미생물 전기분해(microbial electrolysis cells, MECs)와 조류를 이용한 수소 생산으로 나눌 수 있다. 두 방법 모두 재생 가능한 자원을 활용하며 환경에 미치는 영향이 적은 것이 특징이다8).

MEC는 특정 종류의 미생물이 유기물을 분해하는 과정에서 발생하는 전기화학적 반응을 이용하여 수소를 생산하는 방법이다. 이 과정에서 미생물은 전기분해 셀의 음극에서 유기물을 전자 수용체로 사용하여 전기를 생성하고 양극에서는 이 전기를 사용하여 물을 수소와 산소로 분해한다. MEC는 저온, 저압 조건에서 작동하며 폐수 처리와 같은 과정에서 발생하는 유기 폐기물을 재활용할 수 있어 환경적 이점이 크고 에너지 회수율이 높을 수 있다는 장점이 있다. 그러나 수소 생산 효율이 상대적으로 낮고 대규모 생산을 위한 기술적, 경제적 장벽이 존재한다. 미생물의 활성화와 관리가 중요한 요소가 된다12).

조류를 이용한 수소 생산(bio-photolysis)은 특정 조류가 빛(일반적으로 태양광)을 에너지원으로 사용하여 물을 분해하고 이 과정에서 수소를 방출하는 현상을 이용한다. 이 과정은 광합성과 유사하며 조류 내부의 특정 효소(예, 수소화 효소)가 수소 생산을 촉진한다. 이 방법은 재생 가능한 에너지원(태양광)을 사용하며 CO2 배출이 없는 환경 친화적인 방법으로 추가적인 영양소 공급이나 복잡한 전처리 과정 없이도 작동할 수 있다는 장점이 있다. 그러나 아직 초기 연구 단계에 있으며 수소 생산 효율과 지속 가능성을 높이기 위한 지속적인 연구와 개발이 필요하다13).

2.4 태양광을 이용한 수소 생산

태양광을 이용한 수소 생산 방법은 재생 가능한 에너지원을 활용하여 환경 친화적이며 지속 가능한 수소를 생산할 수 있는 혁신적인 기술이다. 이 방법은 크게 광촉매 방법과 광전기 화학적 방법으로 나눌 수 있으며 각각의 방법은 고유의 작동 원리와 장단점을 가지고 있다.

광촉매 방법(photocatalytic water splitting)은 태양광을 이용하여 물을 직접 수소와 산소로 분해하는 과정이다. 이 과정에서 광촉매(예, TiO2)가 빛을 흡수하고 광생성된 전하 캐리어(전자와 정공)가 물 분자와 반응하여 수소를 생성한다. 광촉매 방법은 추가적인 전기 에너지 없이도 태양광만을 에너지원으로 사용하여 수소를 생산할 수 있어 매우 친환경적이고 간단한 장치로 구현 가능하며 저비용의 광촉매 물질을 사용할 수 있다는 장점이 있다. 그러나 현재까지는 상대적으로 낮은 수소 생산 효율과 광촉매의 안정성이 주요 도전 과제로 광촉매의 효율성을 높이기 위한 연구와 광흡수 범위의 확장이 필요하다14).

광전기 화학적 방법(photo-electrochemical water splitting)은 태양광을 이용하여 물을 전기화학적으로 분해하는 과정이다. 광전극이 태양광을 흡수하여 전자를 여기시키고 이 여기된 전자들이 전해질을 통해 이동하면서 물을 수소와 산소로 분해한다. 이 방법은 높은 변환 효율을 달성할 수 있으며 순수한 수소 및 산소를 직접 생산할 수 있다는 장점이 있다15). 또한 태양광을 직접 전기 에너지로 전환하여 사용하기 때문에 에너지 손실이 적다. 그러나 고효율의 광전극 재료 개발이 중요한 도전 과제가 된다. 광전극 재료의 안정성, 내구성 그리고 비용이 수소 생산 효율성과 경제성에 큰 영향을 미치게 된다. 기술적 복잡성과 높은 초기 투자비용도 고려해야 한다14).

2.5 공급 에너지의 종류

전기분해, 화학적 방법, 생물학적 방법 등, 다양한 수소 생산 기술 및 방법에 따라 필요한 공급 에너지의 종류들을 살펴보고자 한다. 전기분해의 경우 물을 산소와 수소로 분리하는 과정에서 전기를 사용하는데 이 방법은 고순도의 수소를 생산할 수 있다는 장점이 있으나 상대적으로 높은 에너지를 필요로 한다.

공급 에너지의 종류로는 재생 에너지, 핵에너지 그리고 화석연료 에너지를 들 수 있다. 재생 에너지는 태양광, 풍력, 수력 및 지열과 같은 재생 가능한 에너지를 전기 에너지로 변환하여 사용하는 것을 이야기한다. 재생 에너지를 사용하면 전기분해 과정을 통한 수소 생산이 지속 가능하고 환경 친화적인 과정이 된다. 대규모 수소 생산을 위해서는 핵발전소에서 생성된 핵에너지를 이용한 전기를 사용할 수도 있다. 핵에너지는 연속적이고 대량의 전기를 생산할 수 있어 대규모 수소 생산에 적합하다.

화석연료를 사용한 발전소에서 생산된 전기 또한 전기분해 과정의 에너지원으로 사용될 수 있으나 이 방법은 탄소 배출 문제를 해결하지 못한다는 단점이 있다. 현재 가장 널리 사용되는 수소 생산 방법 중 하나인 SMR은 천연가스(주로 메탄)를 고온의 수증기와 반응시켜 수소를 생산한다. 공급 에너지원은 천연가스, 석유 및 석탄이 된다. 천연가스는 SMR 과정에서 주로 사용되는 에너지원이 된다. 반응을 위해 고온을 유지하기 위한 연료로 석유나 석탄을 사용하여 필요한 열에너지를 제공할 수 있다. 그러나 이 방법들은 온실가스 배출량이 높다는 단점이 있다. 생물학적 방법(biological production)은 특정 미생물이나 조류가 물, 유기물 또는 특정 화학 물질을 분해하여 수소를 생산하는 과정을 이야기한다. 이 방법은 상대적으로 낮은 에너지를 필요로 하며 재생 가능한 자원을 활용할 수 있다는 장점이 있다. 공급 에너지의 종류로는 태양광과 유기물이 있다. 조류와 같은 특정 생물체는 태양광을 이용해 광합성을 통해 수소를 생산할 수 있다. 일부 미생물은 유기 폐기물을 분해하여 수소를 생산할 수 있는데 폐기물 처리와 수소 생산을 동시에 해결할 수 있다는 이점이 있다. 각 수소 생산 방법에 필요한 공급 에너지는 그 방법의 효율성, 경제성 그리고 환경적 영향을 크게 좌우한다. 따라서 지속 가능하고 환경 친화적인 수소 생산을 위해서는 재생 가능한 에너지원의 활용과 기술 개발이 중요하다.

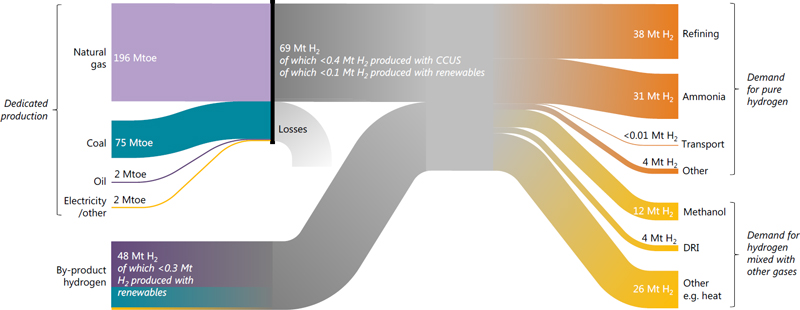

수소의 생산부터 활용에 이르는 전 과정을 포함하는 개념인 수소 밸류 체인을 Fig. 1에 나타내었다. 수소의 국제적 수출입 과정에 초점을 맞추어 특히 암모니아를 활용한 수소의 운송 및 수소의 재생산 방법에 대하여 살펴보고자 한다. 수출국에서의 수소 생산은 주로 대규모 플랜트 설비를 통해 이루어진다. 이러한 설비에서 생산된 수소는 자국 내 소비를 위해 사용되거나 국제적 수송의 용이성을 위해 암모니아로 전환된다. 암모니아로의 전환은 수소를 고밀도, 저압 상태로 저장 및 운송할 수 있게 해주며 이는 수소의 국제적 거래를 경제적으로 가능하게 한다. 암모니아로 변환된 수소는 액체 암모니아 운반선을 통해 수입국으로 운송된다. 이 과정에서 액체 상태의 암모니아는 운송 중 안전성을 크게 높여주며 대규모 수소 운송에 있어 경제적인 방법으로 자리 잡고 있다.

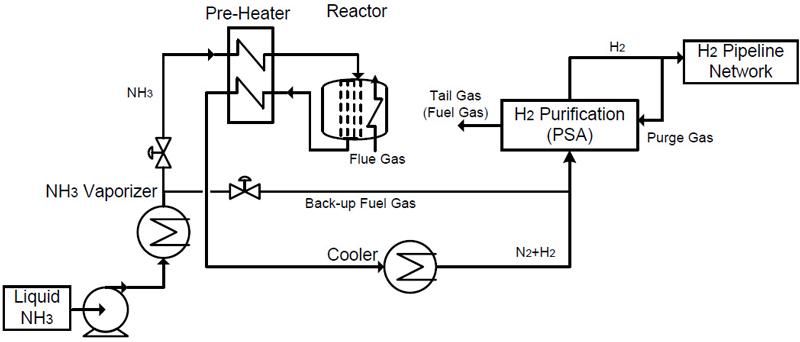

수입국에 도착한 암모니아는 액체에서 기체 상태로 전환된 후 암모니아 분해 반응기에서 수소와 물로 분해된다. 이 분해 과정은 고온과 촉매를 사용하여 이루어지며 결과적으로 순도 100%의 수소가 생산된다. 생산된 순수 수소는 여과 장치를 거쳐 모든 불순물을 제거한 후 최종 소비지로의 운송을 위해 파이프라인을 통해 공급된다. 파이프라인을 통한 수소의 공급은 지역 내 에너지 인프라와 연계되어 효율적인 에너지 분배를 가능하게 한다. 이렇게 하면 수소는 국제적으로 운송되고 각종 산업 및 생활에서 광범위하게 활용될 수 있는 가치 있는 에너지 자원이 되는 것이다.

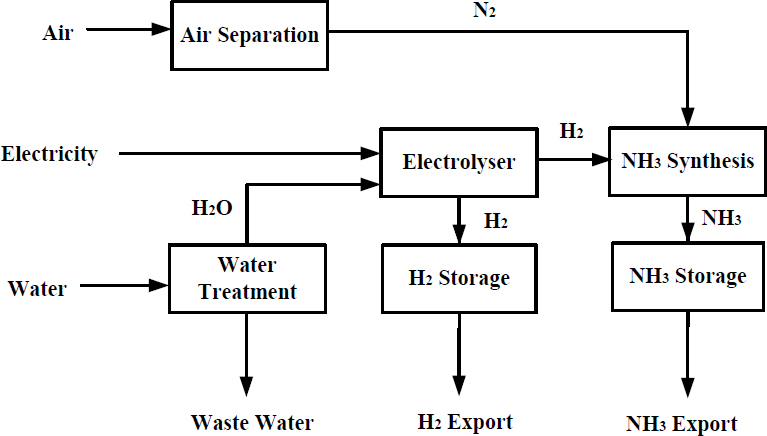

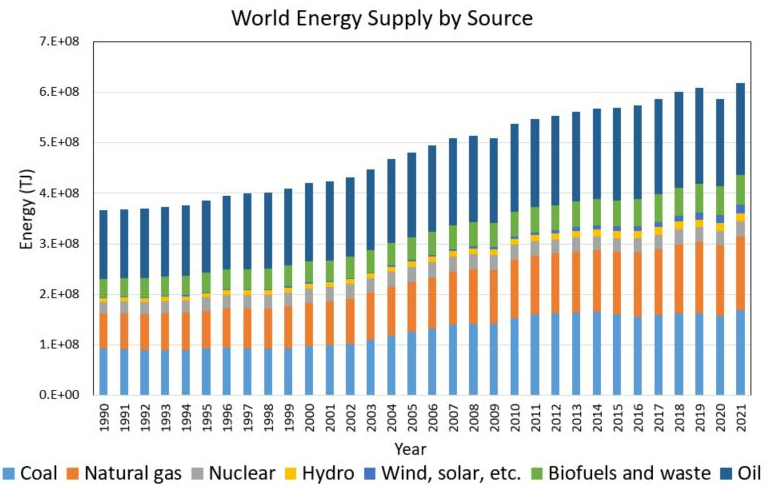

수출국과 수입국의 수소 생산 플랜트의 공정 흐름도는 달라진다. 수출국에서는 에너지 공급, 수소 생산 및 저장, 암모니아 합성 및 저장, 선박 등을 이용한 출하 과정들이 일어나게 된다. 수입국에서는 수입된 암모니아를 기화, 분해 및 여과 공정(pressure swing adsorption)을 거쳐 소비처인 발전 설비 등에 공급을 하게 된다. Fig. 2에는 수출국(수소, 자국 소비; 암모니아, 수출)에서의 전형적인 플랜트 공정 흐름을 나타내었으며 Fig. 3에는 수입국(수소 생산, 소비; 암모니아, 수입)에서의 수소 생산 플랜트 공정 흐름을 나타내었다2). 그리고 1990년부터 2021년까지의 기간 중에 전 세계적으로 공급된 종류별 에너지를 Fig. 4에 나타내었다15). 이를 보면 수소 관련 점유율은 낮은 상태이나 친환경 에너지에 대한 수요는 지속적으로 증가하고 있다는 것을 알 수 있다.

3. 수소 생산 플랜트의 초기 설비 투자

수소 생산 기술의 다양성은 그 효율성, 경제성 및 환경적 영향에 따라 평가되며 이는 기술 선택의 결정적 요소가 된다. 주요 수소 생산 방법에는 전기분해, 천연가스 개질, 생물학적 방법, 그리고 석탄 가스화가 포함된다. 전기분해는 재생 가능한 에너지를 사용할 경우 탄소 배출이 없으며 환경적 영향이 낮다. 그러나 이 방법의 효율성과 경제성은 사용되는 전기의 출처와 기술에 따라 다르게 나타난다.

International Energy Agency 자료에 따르면 전기분해를 통한 수소의 생산 비용은 kWh당 약 4-6 달러16)로 추정되며 이는 초기 설비 투자비용과 운영비용에 따라 달라질 수 있다. SMR은 현재 가장 널리 사용되는 수소 생산 방법으로 비교적 높은 효율성과 경제성을 제공한다. SMR을 통한 수소 생산 비용은 통상적으로 kg당 약 1-2달러 범위로 천연가스의 가격에 크게 의존한다. 그러나 이 방법은 이산화탄소 배출이라는 큰 단점을 가지며 CCS와의 결합이 필수적이다16). 생물학적 방법은 현재 연구 개발 단계에 있으며 경제성과 대규모 상업화 가능성은 아직 명확하지 않다. 이 방법의 수소 생산 비용은 다른 방법들에 비해 높을 수 있으나 친환경적이라는 장점이 있다. 석탄 가스화는 비교적 높은 효율성을 제공하지만 석탄의 사용과 관련된 환경적 영향과 온실가스 배출이 큰 단점이다. 석탄 가스화를 통한 수소 생산 비용은 kg당 2-3달러 범위로 추정되며 환경 규제로 인한 비용 증가가 예상된다16).

수소 생산 기술의 선택은 그 효율성, 경제성 및 환경적 영향을 종합적으로 고려하여 이루어져야 한다. 현재로서는 천연가스 개질이 가장 경제적이고 널리 사용되지만 장기적으로는 환경적 영향이 적고 지속 가능한 방법의 개발과 상업화가 중요하다. 수소 에너지의 미래는 이러한 기술들의 발전에 크게 의존할 것이다. 수소 생산 기술과 공급 에너지의 종류에 따른 상관관계를 Table 4에 색상 코드로 나타내었다17,18).

수소 생산 플랜트의 핵심은 물을 전기분해하여 수소를 발생시키는 것이므로 CAPEX는 핵심 설비인 수소 생산을 위한 전기분해 장비의 선택에 크게 영향을 받는다. 전기분해는 물을 전기적으로 분해하여 수소를 생성하는 과정이며 이 과정에 사용되는 주요 기술로는 ALK, PEM 그리고 SOEC가 있다. 각각의 방식은 설비의 효율성, 내구성, 운영 온도 등의 면에서 차이를 보이며 이러한 차이들이 수소 생산 플랜트의 CAPEX에 직접적인 영향을 미치게 된다19).

ALK 방식은 전통적으로 널리 사용되어 왔으며 상대적으로 낮은 비용이 장점이다. 반면 PEM 방식은 높은 순도의 수소를 빠르게 생산할 수 있으나 고가의 촉매를 사용하기 때문에 CAPEX가 높다. SOEC 방식은 높은 효율성을 자랑하지만 높은 운영 온도로 인해 장비의 내구성에 영향을 미칠 수 있어 이 역시 CAPEX에 반영되어야 한다. 따라서 수소 생산 플랜트의 CAPEX를 결정할 때는 각 전기분해 기술의 특성과 관련 비용을 면밀히 고려해야 한다20). Table 5에 ALK, PEM 그리고 SOEC 전기분해 기술의 효율과 에너지 단위당 필요로 하는 수소 생산 플랜트의 CAPEX 범위를 나타내었다.

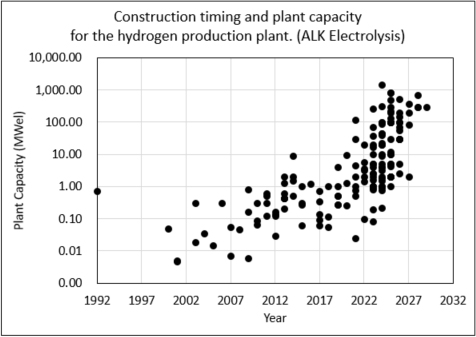

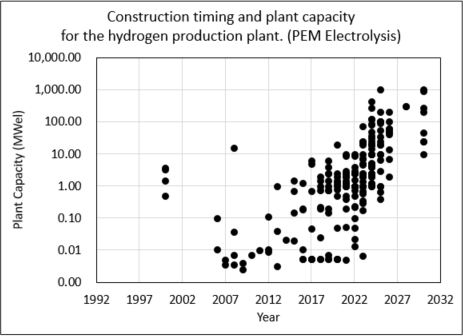

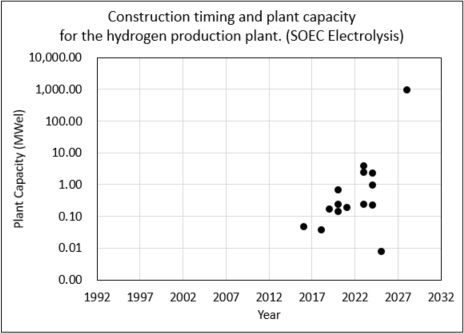

전 세계적으로 운영 중이거나 계획되어 있는 수소 생산 플랜트의 전기분해 방식별 분포와 해당 플랜트들의 수소 생산량을 비교 분석한 것을 Figs. 5-7에 나타내었다. ALK 방식을 적용한 플랜트9)는 Fig. 5에 나타내었고 PEM 방식을 적용한 플랜트9)는 Fig. 6, SOEC 방식을 적용한 플랜트9)는 Fig. 7에 나타내었다. ALK 방식은 Fig. 5에서 볼 수 있듯이 현재 가장 많은 수의 플랜트가 운영 중이거나 계획되어 있는 방식으로 전통적으로 수소 생산에 널리 사용되고 있다. 이 방식의 플랜트들은 대체로 중간 규모의 수소 생산량을 보이며 안정적인 기술 성숙도를 바탕으로 한 넓은 적용 범위를 나타내고 있다. PEM 방식의 플랜트는 높은 수준의 수소 순도와 빠른 반응 속도를 가능하게 하는 기술이다. 이 방식은 특히 청정 에너지원과 결합하여 녹색 수소를 생산하기 위한 프로젝트에서 선호되고 있다.

Fig. 6에 나타낸 것과 같이 PEM 기술을 사용하는 플랜트들은 대체로 높은 생산 능력을 보여주며 특히 소규모에서 중규모 프로젝트에서 두드러진 성장세를 나타내고 있다. SOEC 방식은 비교적 새롭고 혁신적인 기술로 나타나며 높은 효율성과 함께 대규모 수소 생산이 가능한 잠재력을 갖추고 있다. 이 방식은 특히 고온에서 작동되는 특성을 활용하여 열에너지를 전기 에너지로 전환하는 데 효과적이다. Fig. 7에 나타낸 것과 같이 현재 SOEC 방식의 플랜트는 상대적으로 적은 수이지만 장기적인 수소 경제에서 중요한 역할을 할 것으로 기대된다. 이러한 분석을 통해 각 전기분해 기술의 특성과 시장 내 위치를 이해하고 향후 수소 생산 산업의 발전 방향을 예측할 수 있다. 또한 이 그래프들은 수소 생산 플랜트의 기술 선택이 전체 생산량과 어떤 관계를 가지는지를 보여주며 수소 경제로의 전환에서 각 기술의 역할을 평가하는데 필요한 정보를 제공한다고 하겠다.

Table 5에 나타낸 CAPEX 범위는 다양한 시스템 규모와 미래 추정치에 대한 불확실성을 반영하며 이는 수소 기술의 구현 및 확장성에 따른 비용 변동을 포함하고 있고 수소 기술 관련 플랜트를 구축하고 운영하기 위한 초기 투자(자본 지출)가 플랜트의 크기와 미래에 대한 추정에 따라 다를 수 있음을 나타낸다. 이는 투자자가 플랜트 프로젝트의 경제성 분석과 투자 예산을 계획하고 미래의 경제적 가능성을 평가할 때 고려하여야 할 중요한 요소가 된다. 이를 위해 체계적인 접근 방식으로 본 논문에서 제안하는 방법론은 다음과 같은 단계로 요약할 수 있다. 첫째, 플랜트의 수소 생산량을 결정하는 것으로 시작한다. 이는 플랜트의 규모와 운영 범위를 정의하는 기본적인 단계로 수요 예측 및 시장 분석을 통해 수립하여야 한다. 둘째, 수소 생산을 위한 전기분해 방식을 선정하여야 한다. 이는 수소 생산 효율성, 기술의 성숙도, 운영비용 및 가능한 환경 영향 등을 고려하여 결정되어야 한다. 셋째, 플랜트 건설 단가를 적용하는 시기를 결정하는 것이다. 이 단계는 프로젝트의 실행 일정, 건설비용의 시간 가치, 지역적 경제 상황 및 물가 변동 등의 요소를 고려한다. 마지막으로, 위의 각 요소를 종합적으로 고려하여 CAPEX 값을 도출한다. 이러한 방식으로 수소 생산 플랜트의 CAPEX를 예측함으로써 투자자와 프로젝트 관리자는 보다 정확한 경제성 평가와 효율적인 자금 배분 전략을 수립할 수 있게 된다. 즉, 상기의 내용은 다음과 같은 함수로 표현할 수 있으며 수소 생산 플랜트의 CAPEX 예측을 가능하게 한다.

CAPEX(Plant): capital expenditure

HP: H2 production rate (kW)

T: correction factor for core technology efficiency adopted among electrolysis methods (ALK, PEM, SEOC)

F: unit price (USD/kW) according to the construction period of the plant (lower limit, upper limit)

Table 6에 나타낸 것과 같이 본 연구의 플랜트 CAPEX 추산 함수식은 초기 계획된 용량에 대한 신규 플랜트 프로젝트에서 유효성을 보여주었다. 그러나 미래의 생산 확장 계획을 포함하여 추가 부지 확보가 필요한 프로젝트나 기존 플랜트에 대한 추가 설비 투자를 반영할 경우에는 이 함수식의 추산 결과가 일치하지 않는 것으로 나타났다. 이는 함수식이 특정 조건과 변수에 제한적으로 적용됨을 시사한다. 이에 따라 추후 연구에서는 다양한 프로젝트 유형과 환경을 고려한 보다 범용적인 CAPEX 추산 모델의 개발이 필요하다고 하겠다.

4. 결 론

본 논문에서는 다양한 수소 생산 기술을 검토하였다. 전기분해는 재생 가능한 에너지 사용 시 환경적 영향이 적지만 고가의 촉매와 전력이 경제적 제약을 초래한다. 천연가스 개질은 효율적이고 경제적이나 이산화탄소 배출이 환경 문제를 야기한다. 생물학적 방법과 석탄 가스화는 효율성 및 환경적 영향에서 한계를 가진다. 연구 및 개발 투자를 통해 수소 생산 기술의 효율성과 경제성을 개선하고 재생 가능한 에너지 기반의 기술 개발, 이산화탄소 규제 강화가 필요하다. 수소 에너지는 다양한 분야에서 중요한 역할을 할 것이며 정부 지원과 경제적 인센티브가 중요하다. 또한 수소 생산 플랜트의 CAPEX는 적용 기술에 따라 다르며 이는 수소 생산의 경제성에 큰 영향을 미친다.

Fig. 5와 Fig. 6과 Fig. 7은 수소 경제로의 전환에서 수소 생산 플랜트의 수소 생산량과 각 기술의 역할의 상관관계를 보여주고 있으며 Table 5에 나타낸 수소 생산 플랜트의 CAPEX 범위는 다양한 시스템 규모와 미래 추정치에 대한 불확실성(수소 기술의 구현 및 확장성에 따른 비용 변동)을 포함하고 있는데 초기 자본 투자의 체계적인 접근을 위하여 제안하는 방법론을 요약하면 다음과 같다.

첫째, 플랜트의 규모와 운영 방식을 수요 예측 및 시장 분석을 통해 수립한다. 둘째, 수소 생산 효율성, 기술의 성숙도, 운영비용 및 가능한 환경 영향 등을 고려하여 적절한 전기분해 기술을 선정한다. 셋째, 프로젝트의 실행 일정, 건설비용의 시간 가치, 지역적 경제 상황 및 물가 변동 요소들을 감안하여 플랜트 건설 단가를 적용하는 시기를 결정한다. 상기 요소들을 종합적으로 고려하여 수소 생산 플랜트의 CAPEX를 예측함으로써 보다 정확한 경제성 평가와 효율적인 자금 배분 전략을 수립할 수 있게 된다. 본 연구에서는 수소 생산 기술에 대한 포괄적인 이해와 함께 수소 생산 플랜트의 CAPEX 예측 방법을 제시하고자 하였다.

References

- R. Rapier, “Life cycle emissions of hydrogen”, Climate, 2020. Retrieved from https://4thgeneration.energy/life-cycles-emissions-of-hydrogen/, .

-

D. Cho, J. Park, and D. Yu, “Optimization of ammonia decomposition and hydrogen purification process focusing on ammonia decomposition rate”, Journal of Hydrogen and New Energy, Vol. 34, No. 6, 2023, pp. 594-600.

[https://doi.org/10.7316/JHNE.2023.34.6.594]

-

S. Satyapal, J. Petrovic, C. Read, G. Thomas, and G. Ordaz, “The U.S. Department of Energy's National Hydrogen Storage Project: progress towards meeting hydrogen-powered vehicle requirements”, Catalysis Today, Vol. 120, No. 3-4, 2007, pp. 246-256.

[https://doi.org/10.1016/j.cattod.2006.09.022]

-

C. E. G. Padro and V. Putsche, “Survey of the economics of hydrogen technologies”, National Renewable Energy Laboratory, 1999, pp. 1-57.

[https://doi.org/10.2172/12212]

-

D. Kim, T. Kim, D. Lee, Y. Kim, K. Ahn, Y. Bae, J. Park, and Y. Kim, “Study on electrochemical hydrogen separation of hydrogen and nitrogen mixture gas”, Journal of Hydrogen and New Energy, Vol. 34, No. 2, 2023, pp. 149-154.

[https://doi.org/10.7316/JHNE.2023.34.2.149]

-

D. Lee, T. P. Israel, Y. Bae, Y. Kim, K. Ahn, and S. Lee, “Analysis of levelized cost of electricity for type of stationary fuel cells”, Journal of Hydrogen and New Energy, Vol. 33, No. 6, 2022, pp. 643-659.

[https://doi.org/10.7316/KHNES.2022.33.6.643]

- G. J. Hwang, K. S. Kang, H. J. Han, and J. W. Kim, “Technology trend for water electrolysis hydrogen production by the patent analysis”, Journal of Hydrogen and New Energy, Vol. 18, No. 1, 2007, pp. 95-108. Retrieved from https://koreascience.kr/article/JAKO200721036737392.page, .

- J. H. Choi, Y. W. Rhee, K. S. Kang, S. J. Choi, and J. W. Kim, “Technology characteristics of hydrogen production and its technology trend by the patent analysis”, Journal of Hydrogen and New Energy, Vol. 18, No. 4, 2007, pp. 481-494. Retrieved from https://koreascience.kr/article/JAKO200710736976870.page, .

- International Energy Agency (IEA), “Hydrogen production projects”, IEA, 2023. Retrieved from https://www.iea.org/data-and-statistics/data-product/hydrogen-production-and-infrastructure-projects-database#hydrogen-production-projects, .

-

A. E. Lutz, R. W. Bradshaw, L. Bromberg, and A. Rabinovich, “Thermodynamic analysis of hydrogen production by partial oxidation reforming”, International Journal of Hydrogen Energy, Vol. 29, No. 8, 2004, pp. 809-816.

[https://doi.org/10.1016/j.ijhydene.2003.09.015]

-

J. An and Y. Chun, “Partial oxidation reformer in a plasma-recuperative burner”, Journal of Hydrogen and New Energy, Vol. 32, No. 1, 2021, pp. 68-76.

[https://doi.org/10.7316/KHNES.2021.32.1.68]

- M. S. Kim, “Hydrogen production through photo-biological water splitting and CO2 fixation”, Journal of Hydrogen and New Energy, Vol. 12, No. 1, 2001, pp. 1-10. Retrieved from https://koreascience.kr/article/JAKO200121040976618.page, .

- J. S. Kim, H. I. Park, D. K. Kim, G. T. Gong, K. S. Cho, and D. W. Pak, “Multiplication conditions in Light reaction and hydrogen production in dark fermentation using Chlamydomonas reinhardtii”, Journal of Hydrogen and New Energy, Vol. 16, No. 1, 2005, pp. 17-24. Retrieved from https://www.dbpia.co.kr/journal/articleDetail?nodeId=NODE10598130, .

- T. K. Lee, “Photocatalytic water splitting for hydrogen production”, Journal of Hydrogen and New Energy, Vol. 12, No. 1, 2001, pp. 21-27. Retrieved from https://www.dbpia.co.kr/journal/articleDetail?nodeId=NODE10597982, .

- International Energy Agency (IEA), “The future of hydrogen: seizing today’s opportunities”, IEA, 2019. Retrieved from https://www.iea.org/reports/the-future-of-hydrogen, .

- International Energy Agency (IEA), “Global hydrogen review 2023”, IEA, 2023. Retrieved from https://www.iea.org/reports/global-hydrogen-review-2023, .

-

J. M. M. Arcos and D. M. F. Santos, “The hydrogen color spectrum: techno-economic analysis of the available technologies for hydrogen production”, Gases, Vol. 3, No. 1, 2023, pp. 25-46.

[https://doi.org/10.3390/gases3010002]

- A. Frangoul, “There’s a buzz about green hydrogen. But pink, produced using nuclear, may have a huge role to play too”, CNBC, 2023. Retrieved from https://www.cnbc.com/2023/02/03/why-pink-hydrogen-produced-using-nuclear-may-have-a-big-role-to-play.html, .

-

A. Z. Khan, T. A. Kandiel, S. Abdel-Azeim, T. N. Jahangir, and K. Alhooshani, “Phosphate ions interfacial drift layer to improve the performance of CoFe-Prussian blue hematite photoanode toward water splitting”, Applied Catalysis B: Environmental, Vol. 304, 2022, pp. 121014.

[https://doi.org/10.1016/j.apcatb.2021.121014]

-

P. Beckhaus, A. Heinzel, J. Mathiak, and J. Roes, “Dynamics of H2 production by steam reforming”, Journal of Power Sources, Vol. 127, No. 1-2, 2004, pp. 294-299.

[https://doi.org/10.1016/j.jpowsour.2003.09.026]