무인 멀티콥터에 적용된 60마력급 직립형 가솔린 엔진의 성능 분석

2023 The Korean Hydrogen and New Energy Society. All rights reserved.

Abstract

Multi-copter of unmanned aerial vehicle (UAV) was initially developed as strategic technology in the only military field, but it is developing into an industrial field with a wide range of applications in the civil sector based on the development and convergence of aviation technology and information and communication technology. Currently, the degree of utilization of multi-copter is increasing in various industries for the purpose of performing classic tactical missions, logistics transportation, farm management, internet supply, video filming, weather management, life-saving, etc, and active technology development responding to market demand. Existing commercial multi-copter mainly use an electric energy propulsion system consisting of an electric battery and a brushless direct current (BLDC) motor. It is the limitations for usage in the flying time (up to 20 minutes) and payload (less than 20 kg). this study aims to overcome these limitations and expand the commercialization of engine-powered multi-copter of UAV in various industries in the futures.

Keywords:

Unmanned multicopter, Upright gasoline engine, Drone, Blade, Hub키워드:

무인 멀티콥터, 직립형 가솔린 엔진, 드론, 블레이드, 허브1. 서 론

기존의 상용 무인 멀티콥터(드론)는 전기 배터리와 brushless direct current (BLDC) 모터로 구성되는 전기에너지 추진 시스템을 주로 사용하고 있다. 그러나 최대 20분 내외의 운용 시간과 20 kg 이하 수준의 운송 능력이 한계로 분석된다. 이러한 무인 멀티콥터의 산업용 적용에 대한 비행시간 및 탑재 하중의 한계성을 극복하기 위해 추진체를 변경하는 기술 개발을 진행하였다1). 무인 멀티콥터에 적용되는 전기 모터 추진체 적용과 휘발유 엔진 추진체 적용에 대한 장단점 비교는 Table 1과 같다. 이러한 적용 한계성을 벗어나기 위해 추진체 변경이 이루어져야 한다. 따라서 어느 지역의 착륙 조건에서도 연료 공급이 가능하며, 기본적인 부품 및 모듈 공급이 원활한 산업용 휘발유 엔진에 대한 최적화를 통한 추진체 변형 연구가 필요하다.

유인 로터형 항공기는 고정 익형 항공기보다 사고 발생 비율이 상당히 높고 국내의 경우에도 매년 소방청 및 군용 헬기의 추락 사고로 소중한 인명 피해가 발생하고 있다. 기존 무인 운용 가능한 멀티콥터는 BLDC 모터 추진형(Li-Po 배터리 전원 공급 방식)은 기체 자중을 제외한 추가로 임무를 위해 장착 가능한 중량(payload)이 20 kg 내외, 비행시간(flying time)이 20분 내외이므로 50 kg 이상의 중량을 1시간 이상 비행하는 기존 유인 헬기의 임무는 대체 불가하다. 따라서 기존 유인 로터형 항공기를 대체할 무인 멀티콥터는 조종의 용이성이 좋고 사고 발생에 따른 인명 또는 재산 피해를 최소화할 수 있으며 군집 비행으로 인한 임무 수행의 다양성을 추구할 필요성이 증대되고 있으며2), 엔진형 추진체가 메인이 되는 하이브리드 복합형 멀티콥터 적용 기술을 완성하여 기존의 드론 활용 범위를 벗어난 산업 수요에 대응하고자 한다. 본 연구에서는 그에 따른 무인 멀티콥터에 탑재된 엔진과 연결된 허브 및 블레이드의 성능을 검증, 해석 및 60마력급 직립형 가솔린 엔진의 성능을 분석함으로써 기존의 유인 로터형의 항공기의 추락 사고 발생의 한계성을 무인 멀티콥터로 극복하고자 한다. 개발 목적은 무인 멀티콥터에 적용된 엔진을 전기 추진 모터와 적용함으로써 드론의 적용의 한계성을 극복하여 기존 적용 범위를 벗어난 산업 수요에 대응할 수 있는 산업용 가솔린 엔진을 개발하는 것이다. 멀티콥터 구성 요소로는 엔진 추진체, 엔진 블레이드와 허브 및 제어 시스템을 제시하였고, 시험 절차를 통해 비행 안정성을 확보하였다. 성능 평가로는 구조 해석을 통하여 평가 결과를 도출하였다. 시험 결과 회전속도가 증가할수록 추력과 토크로 증가하였다.

2. 멀티콥터 구성 요소 및 시험 방법

2.1 엔진 추진체

무인 멀티콥터 전용 엔진의 부재로 산업용 엔진을 선정하였고, 이를 운영 조건에 맞는 최적화 작업을 거친 후 적용하였다. 멀티콥터의 기본 사양은 Table 2와 같이 설정하였고 추진체의 기본 사양은 Table 3과 같이 설정하였다. 추진체의 1차 분해 및 불필요한 부분을 제거하였고 직립형 가솔린 연료를 사용하는 엔진을 선정하였다. 엔진 내부의 폭발과 압축 시의 압력으로 높은 진동이 발생하는 조건 때문에 디젤 엔진은 제외되었다. 기본적인 엔진블록, 연료 공급 시스템, engine control unit (ECU) 등의 구성품만 사용하였고 엔진 하우징, 하네스(일부), 샤프트, 기어박스, 쿨링 라인 등의 구성품은 제거하였다3).

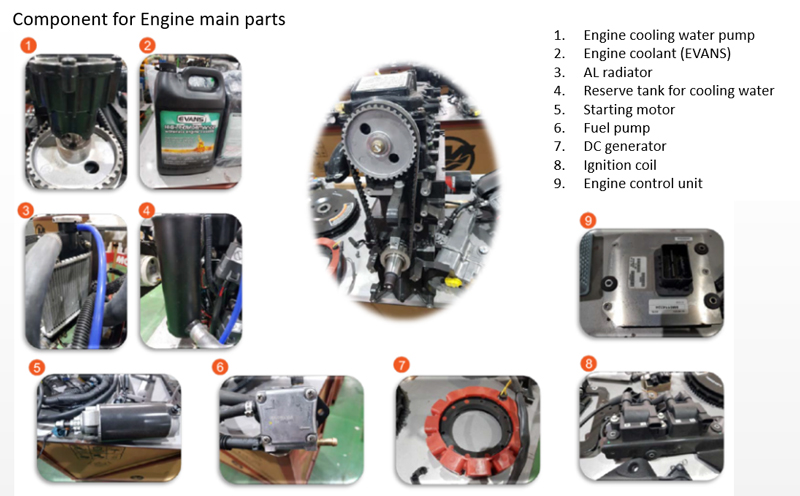

Fig. 1과 같이 추진체의 2차 분해 및 조립을 준비하여 최적화 구성을 위한 브라킷 및 마운팅 위치를 조정하고 사용 부품에 대한 사전 검사를 진행하였다.

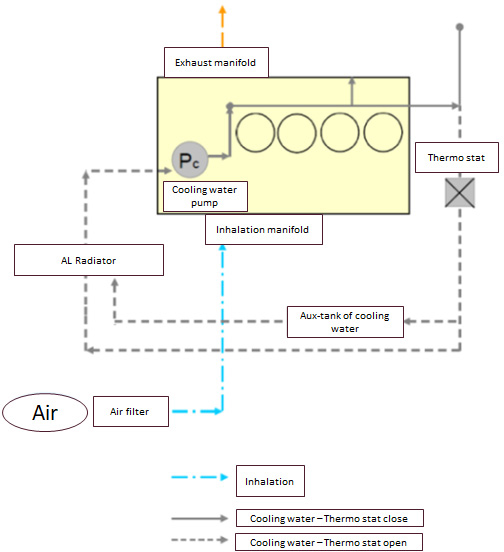

Fig. 2는 엔진 최적화를 구성하는 내용을 나타내었다. 쿨링 시스템은 기존 청수 쿨링이 아닌 특수 목적용인 수분이 없는 냉각수를 적용하여 별도 쿨링 라인을 재설치하고 Fig. 3과 같이 쿨링 배선도도 재정비하였다.

2.2 엔진 블레이드와 허브

기어박스는 엔진블록과 블레이드 연결부 중간에서 동력 전달하는 구성품이다. 시험 기체의 추가 구성에서 기어박스 및 허브의 구성은 엔진 연결부의 설계를 위해 가스켓 부분 스캐닝 후 설계를 반영하여 기어박스 및 허브 설계를 하였다4). 이는 하부 및 블레이드 연결부에 해당하며 출력인 스플라인 연결로 구성되는 부위의 세부 치수를 확인하여야 한다. 이는 실제 멀티콥터 제작에서 엔진 상부 거치대에 해당하는 부분으로 구조적인 안정성을 위해 중요한 치수를 나타낸다.

Fig. 4는 기어박스 설계도면을 기준으로 한 기어박스 가공품을 나타낸다. 이는 엔진에 적용되는 가공품으로 기어박스와 플랜지, 허브의 구조로 연결되며 세부 설계 전에 최대 6,000 rpm에 따른 기어박스 및 베어링 설계 계산을 추가하여 적용할 것이다5).

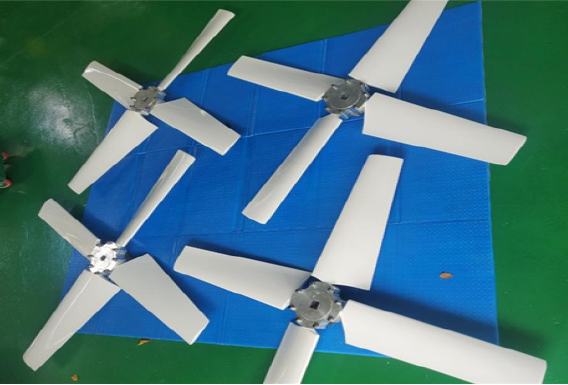

Fig. 5는 허브 설계를 기준으로 한 허브 가공을 나타낸다. 허브는 블레이드와 함께 연결되는 부품으로 샤프트의 접촉부에 고정하여 엔진의 사용 조건별로 추력 하중 조건을 줄 때 케이스별로 적용하여 구조의 신뢰성과 최댓값 등과 응력에 구조적 안정성을 나타낼 수 있다6).

Fig. 6은 블레이드 최종 도장까지 완료한 최종본이며, 블레이드와 허브를 조립한 형태의 완성본이다. 블레이드 제작을 위해서는 시트 형태의 카본 소재를 10겹의 열처리 및 압축 작업하여 내구성을 확보하였고, 내부는 Al pipe와 carbon pipe 조합을 통해 구조적으로 신뢰성을 확보하였다.

2.3 제어 시스템

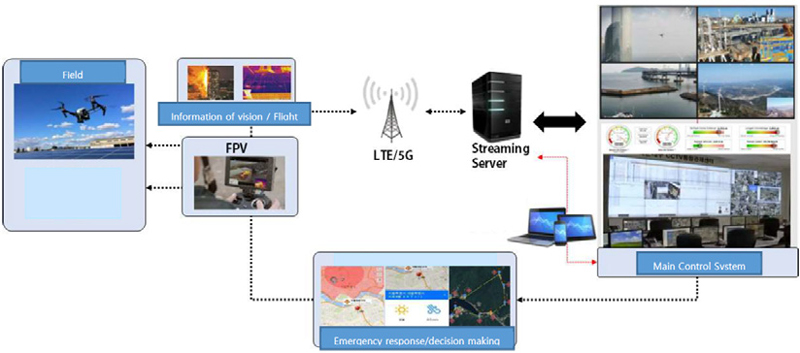

Fig. 7은 시스템 다이어그램을 나타내며, 통신 가능 거리를 확보하였는지 확인하는 프로그램이다. 신호 발신기로 조정 및 기체 정도 등의 데이터를 통해 조종자의 운용을 위해 필요한 정보를 제공하고, 위급 상황의 주변 환경을 파악하여 더욱 빠르고 정확한 신호를 수신하여 비행 조건이 가능한지 파악한다.

Fig. 8은 시스템 최종 완성본을 나타내며, flight controller (FC) 보드 및 센서를 구성한 것이다. 신호 수신기 개념으로 inertial measurement unit (IMU) 등의 센서가 조합되어 있으며, 특히 엔진 스로틀 제어를 위한 통신 구성이 포함되어 있어 엔진의 성능을 나타내는 회전수 등의 자료 수집을 하여 10 m 이상의 상공에서 표적 위치 ±5 m 범위 내의 정확성을 확인할 수 있다.

2.4 시험 방법

Table 4에는 속도 범위에서의 블레이드 성능 평가를 수행하여 정리하였다. 초대형 엔진 추진형 무인 멀티콥터의 시험 절차는 Table 5와 같이 정의될 수 있다. 본 연구에서는 아래 항목 중 회전수 오차 측정(tolerance of rating RPM)을 중심으로 확인하였다. Table 6은 비행 전 기체 시험에 따른 안전 조치 사항을 나타내며, 샤프트 테스트를 위한 시험자는 별도 분리되거나 철 소재의 격막으로 보호하여야 하며 시험자는 반드시 머리 보호용 헬멧 및 눈 보호용 고글을 착용해야 한다. 시험은 최소 20×20 m 공간 내에서 진행하고 수직 이륙에 대한 이탈 방지용 가이드 파이프 2개를 기체 바디 중심부에 설치하여야 한다. 그리고 시험자가 기체에 접근 시에는 반드시 기체 및 조종기의 전원이 off 상태인지 확인하고, 시험 관련 안전 조치를 시행해야 한다.

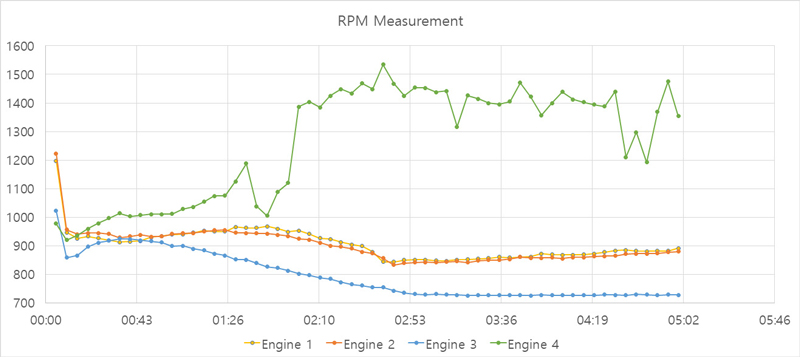

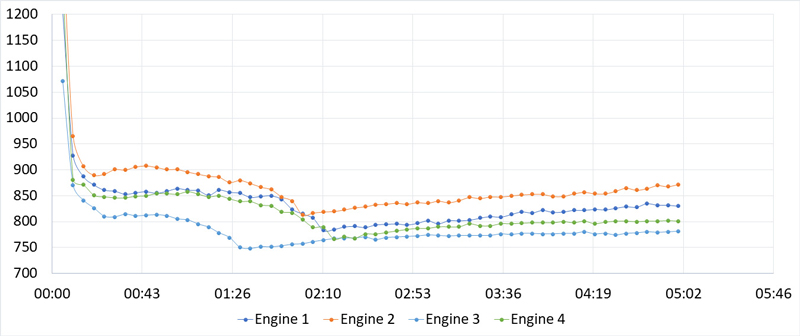

Table 7은 회전수 오차 측정 시험을 나타낸다. 시험 조건은 엔진 시동 후 아이디얼 상태 이후 단계별 스로틀 무선 통신으로 조작하여 회전수가 상승하는지 확인하고, 4개의 엔진에 대한 연료 및 공기 흡입 등의 조건을 회전수 결과 값으로 동일시하여 작업하는 컬래버레이션 작업을 통한 비행 안정성을 확보하여 진행한다.

3. 성능 평가

3.1 구조 해석

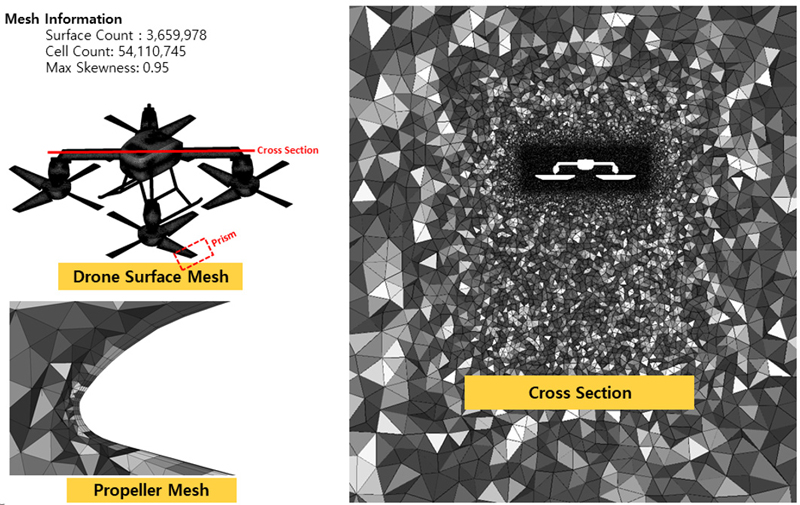

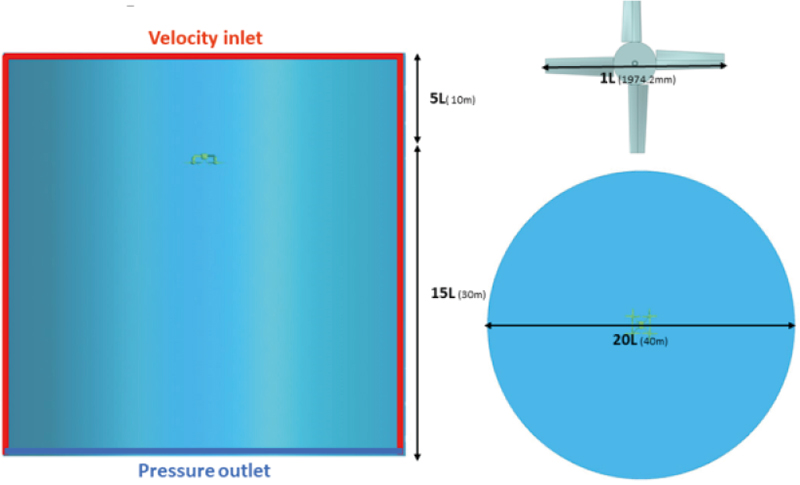

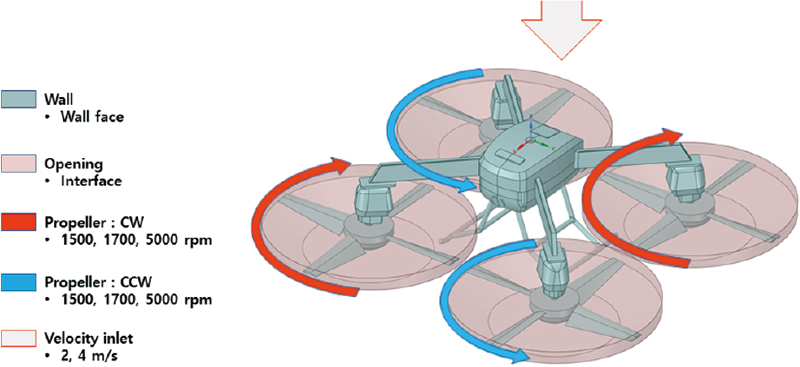

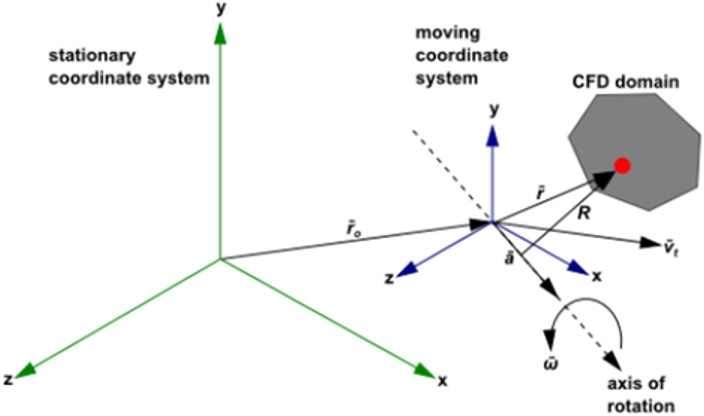

Fig. 9는 드론 기체의 모델링한 부분으로 외부 환경에 의한 구조 해석을 진행하였다. Fig. 10은 기체 외부 공간의 해석 조건을 설정함으로 기체의 회전체 영역에서의 경계 조건 및 해석 조건을 분석하였다. 해석 기법으로는 multiple reference frame (MRF)을 이용한 유동 해석을 수행하였다. MRF 해석 기법은 회전체 유동 해석을 하기 위한 여러 가지 기법의 하나로 해석 공간을 고정 좌표계와 이동 좌표계로 분리하고, 이동 좌표계에 해당하는 해석 공간을 기준으로 정상 상태 해석을 수행하는 기법이다7). 그 결과 Fig. 11과 같이 불안전한 회전체 유동 해석을 안정적으로 수렴시킬 수 있었다.

Fig. 12는 MRF 해석 기법을 나타내며, 고정 좌표계에서 이동 좌표계로의 변환으로 발생하는 추가 가속 항을 통합하도록 운동 방정식이 수정되어야 한다. 이는 지정상적인 유동 현상을 파악하기에는 취약한 모습을 보이지만, 계산 비용을 감소시킬 수 있다는 점에서 정확한 데이터를 받을 수 있었다. 프로펠러의 추력, 파워, 효율 계산식은 식 (1)과 같다.

| (1) |

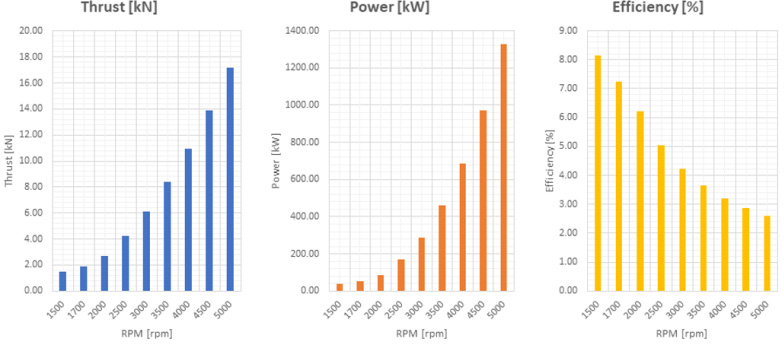

식 (1)에서 은 거리, 는 압력의 힘, 는 점성력을 의미한다. 유동 해석 이후 Fluent (Ansys, Canonsburg, PA, USA)에서 4개의 프로펠러에 대한 데이터를 추출한 후 평균 처리하였고 UIUC Applied Aerodynamics Group의 UIUC propeller data site에서 데이터를 이용하여 프로펠러 효율을 계산하였다. Fig. 13은 직경이 1.00 m인 4엽 블레이드에 대해 1,000-6,000 rpm의 회전을 나타내었다.

블레이드 성능 해석을 위해서 유동 격자는 trimmed mesher를 사용하여 2,903,812개의 절점, 8,720,726개의 표면 격자, 3,387,807개의 내부 격자로 구성하였다.

해석 모델의 1,000-6,000 rpm 회전속도 범위에서의 성능 평가를 수행하였고, 이는 본 성능 평가 유동해석 결과를 보여주고 있다.

3.2 시험 결과

아이디얼 조건에서 Table 8의 값으로 엔진의 스로틀 오픈 각도 및 제어 구성의 세팅 값의 컬래버레이션 작업을 통해 동일 조건으로 맞추었다. 시동 후 1분 이상의 운전 조건에서 850 rpm 기준으로 편차 20-40 rpm이 오차 범위 내에 확보되도록 세팅 값을 지속해서 관찰하였다. 성능 시험 결과 중 반복 계산 횟수 대비 잔류치(residuals) 선도를 보여주고 있으며, 반복 계산에 따라 잔류치의 급격한 변화 또는 발산하는 현상이 발생하지 않았고, 각 평균값을 기준으로 진동하는 형태로 보아 수렴성과 신뢰도가 확보된 해석 결과로 판단된다. 엔진 주변의 압력 분포도를 살펴보면 Fig. 14와 같이 최대 6,000 rpm 기준으로 -2.7538e+05에서 1.5214e+05 Pa의 범위를 갖고 엔진 기준 -Z 방향에는 상대적으로 고압 영역이, +Z 방향에는 저압 영역이 분포하여 고압에서 저압으로 추력이 발생하는 것을 확인할 수 있었다.

Table 9의 값을 넣어 주변의 유속 분포도를 살펴보면 Fig. 15와 같이 최대 6,000 rpm에서 0-521.19 m/s의 범위를 가지며 블레이드 표면과 끝단에 근접할수록 유속이 증가하고 멀어질수록 유속이 감소하는 경향을 확인할 수 있다. 전산 유체 해석을 통해 얻어진 결과로 직경 1.78 m인 2엽 엔진의 회전속도 변화에 따른 추력 및 토크 성능을 나타내었으며, 회전속도가 증가할수록 추력과 토크도 증가하는 경향을 확인할 수 있었다.

4. 결 론

본 연구는 다음과 같은 결론을 얻을 수 있었다. 첫째, 산업용 엔진의 최적화 작업을 통해 무인 항공기용으로 전환 및 적용하기 위해 쿨링(냉각), 연료 공급, 제어 구성, 스로틀 밸브 조절용 서보모터 구성, 통신 적용 등의 추가 구성 작업을 할 수 있게 되었다. 둘째, 멀티콥터용 무인 항공기용의 엔진 전환에 따른 최적화 도출 조건의 응용 기술을 확보하였으며, 회전수 오차 범위 시험을 통해 4개의 엔진의 동조 구성에 있어 오차 범위 내의 운전 통일성을 확인할 수 있었다. 마지막으로 회전수 오차 확인 시험은 비행 시험의 사전 엔진 검증 단계로 통신 신호에 따른 회전수 확인이 우선되어야 비행 신뢰성을 확보할 수 있다.

본 연구가 추후 비행에 대한 추가 시험에 대한 기술적 완성도의 초석을 다지는 중요한 성능 검증이 되었기를 기대한다.

Acknowledgments

본 연구는 2023년도 교육부의 재원으로 한국연구재단의 지원을 받아 수행된 지자체-대학 협력 기반 지역혁신 사업의 결과입니다(2021RIS-002).

References

-

M. Dúbravčík and Š. Kender, “Application of reverse engineering techniques in mechanics system services”, Procedia Engineering, Vol. 48, 2012, pp. 96-104.

[https://doi.org/10.1016/j.proeng.2012.09.491]

-

G. Chintala and P. Gudimetla, “Optimum material evaluation for gas turbine blade using reverse engineering (RE) and FEA”, Procedia Engineering, Vol. 97, 2014, pp. 1332-1340.

[https://doi.org/10.1016/j.proeng.2014.12.413]

-

N. J. Lee, I. C. Kim, C. G. Kim, B. S. Hyun, and Y. H. Lee, “Performance study on a counter-rotating tidal current turbine by CFD and model experimentation”, Renewable Energy, Vol. 79, 2015, pp. 122-126.

[https://doi.org/10.1016/j.renene.2014.11.022]

-

S. M. Chang and J. H. Lee, “Aerodynamic design of 10 kW-level HAWT rotor blades”, Journal of the Korean Society for Aeronautical & Space Sciences, Vol. 35, No. 10, 2007, pp. 884-890.

[https://doi.org/10.5139/JKSAS.2007.35.10.884]

- Q. Qi and N. Barltrop, “Unsteady aerodynamics of offshore floating wind turbines using free vortex wake model”, In: J. S. Chung, F. Vorpahl, S. Y. Hong, T. Kokkinis, and A. M. Wang editors. Proceedings of the 25th International Offshore and Polar Engineering Conference; 2015 Jun 21-26; Kona, Big Island, HI. Mountain View (CA): International Society of Offshore and Polar Engineers, c2015. pp. 576-583. Retrieved from https://strathprints.strath.ac.uk/54960/, .

-

D. Lee, K. Ahn, and Y. Kim, “Study on sizing calculation method of fuel cell propulsion multirotor”, Journal of Hydrogen and New Energy, Vol. 32, No. 6, 2021, pp. 542-550.

[https://doi.org/10.7316/KHNES.2021.32.6.542]

-

M. Drela and M. B. Giles, “Viscous-inviscid analysis of transonic and low Reynolds number airfoils”, AIAA Journal, Vol. 25, No. 10, 1987, pp. 1347-1355.

[https://doi.org/10.2514/3.9789]