수소충전소 폭발위험장소 완화를 위한 확산차단벽 최적화 설계

2023 The Korean Hydrogen and New Energy Society. All rights reserved.

Abstract

Hydrogen emphasis on safety management due to its high potential for accidents from wide explosive limits and low ignition energy. To prevent accidents, appropriate explosion-proof electrical equipment with installed to safe management of ignition sources. However, designing all facilities with explosion-proof structures can significantly increase costs and impose limitations. In this study, we optimize the barrier to effectively control the initial momentum in case of hydrogen release and form the control room as a non-hazardous area. We employed response surface method (RSM), the barrier distance, width and height of the barrier were set as variables. The Box-Behnken design method the selection of 15 cases, and FLACS assessed the presence of hazardous area. Analysis of variance (ANOVA) analysis resulting in an optimized barrier area. Through this methodology, the workplace can optimize the barrier according to the actual workplace conditions and classify reasonable hazardous area, which is believed to secure safety in hydrogen facilities and minimize economic burden.

Keywords:

Hazardous area, Hydrogen dispersion, CFD, RSM, ANOVA키워드:

폭발위험장소, 수소 확산, 전산 유체 역학, 반응표면법, 분산 분석1. 서 론

전 세계적으로 탄소중립을 위하여 신재생에너지로의 전환을 가속화하고 있으며, 공해 물질을 발생시키지 않는 청정에너지인 수소는 중요한 해결책이 되었다. 국내에서도 2019년 수소경제 활성화 로드맵 발표 이후 수소충전소를 지속적으로 확충하여 수소경제 산업 생태계가 활성화되고 있다1,2). 특히 70 MPa의 수소전기차가 일반화되고 고압의 수소 충전 필요성에 따라 안전 관리의 중요성이 강화되었다3). 수소는 가볍고 빠른 확산속도와 넓은 폭발 한계 및 낮은 최소 점화 에너지로 인하여 누출 시 화재 및 폭발 가능성이 높으며, 국내에서도 수소로 인한 화학사고가 빈번하게 발생하고 있다4).

이를 예방하기 위하여 국내에서는 KS C IEC 60079-10-1에 따라 폭발위험장소를 구분하고 적합한 방폭 구조의 전기기계를 설치하여 점화원을 안전하게 관리하고 있다5). 다만 충전소 내 모든 시설을 방폭 구조로 설계하는 데에는 상당한 비용이 소요되며, 제어실 등과 같이 방폭 구조 설계가 제한되는 경우가 있으므로 확산 차단벽(이하 차단벽) 등 누출 및 확산 완화 장치를 설치하여 비폭발위험장소를 형성하는 것이 중요하다6). 이러한 차단벽 등은 수소 누출 시 초기 확산 경로를 변경시키고, 증기운의 범위를 감소시키는 데 큰 영향을 미치므로 사업장 여건에 따라 최적의 설계가 필요할 것으로 판단된다. 선행 연구에서는 수소 누출 시 초기 모멘텀을 효과적으로 제어하는 것에 차단벽이 효용성 있는 것을 확인하였다. Liu 등7)은 수소의 확산 속도를 줄이고, 증기운 형성을 제어하기 위하여 차단벽을 설계하고 분석하였으며, 수소 농도를 낮추고 가연성 증기운을 줄이는 데 큰 영향을 미치는 것을 확인하였다. Liu 등8)은 시뮬레이션을 통하여 고압 수소 저장탱크에서 누출 시 차단벽에 대한 영향을 분석하였다. 이는 차단벽의 높이가 증가할수록 수평 방향의 확산범위는 감소하며, 수직으로 증가하는 것을 확인하였다. Gao 등9)은 FLACS 프로그램을 통하여 수소충전소 내 수소 누출 시 차단벽에 의하여 가연성 증기운이 상승하며 모멘텀은 소멸되고, 부력에 의한 영향이 지배적인 것을 확인하였다. 이처럼 다양한 선행 연구에서 차단벽의 효과를 확인하였으며, 보다 효율적인 설계를 위하여 차단벽 설치 조건에 대한 최적화를 수행하였다. Tian 등10)은 핵 수소 생산 시스템을 대상으로 반응표면법(response surface method, RSM)과 분산 분석(analysis of variance, ANOVA)을 활용하여 수소 확산범위가 최소화되는 장애물의 폭, 높이, 거리를 제시하였다. Tchouvelev 등11)은 수소충전소 내 안전성을 향상시킬 수 있는 최적의 방화벽 설계 방법론을 연구하였다. 이를 위하여 open FOAM을 기반으로 시뮬레이션을 하였으며 방화벽 뒤 복사열을 기준으로 최적의 높이, 폭, 등을 분석하였다.

분석 결과, 선행 연구들은 화재 및 폭발에 중점을 두고 차단벽을 설계하였으며, 확산에 대한 연구 사례는 상대적으로 미흡하다. 또한, 확산범위를 줄이는데 가장 효과적인 조건을 제시하였으나 이는 대규모의 누출을 가정하였기 때문에 실제 수소충전소의 누출 조건과 레이아웃, 입지 조건 등을 고려하지 않아 활용하는 데 어려움이 있다. 나아가 차단벽이 폭발위험장소에 미치는 영향을 분석하고 최적화하는 연구는 수행되지 않았다.

따라서 본 연구에서는 고압 수소충전소 내 비폭발위험장소 형성을 위하여 차단벽에 대한 최적화 설계 방법론을 제시하였다. 이를 위하여 차단벽의 거리, 폭, 높이를 변수로 설정하였으며 전산 유체 역학(computational fluid dynamics, CFD) 시뮬레이션을 기반으로 폭발위험장소 해당 여부를 평가하였다. 이후 RSM과 ANOVA를 활용하여 이격거리에 따라 필요한 차단벽의 면적을 최적화하였다.

2. 연구 방법

2.1 CFD 시뮬레이션

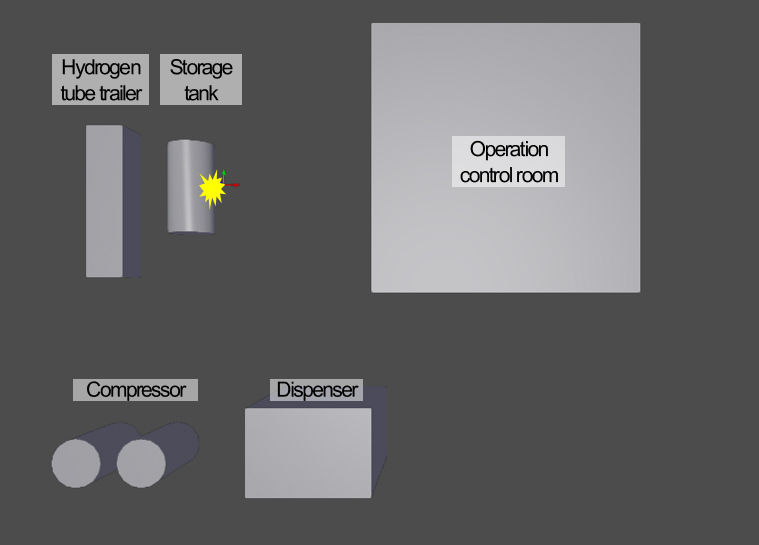

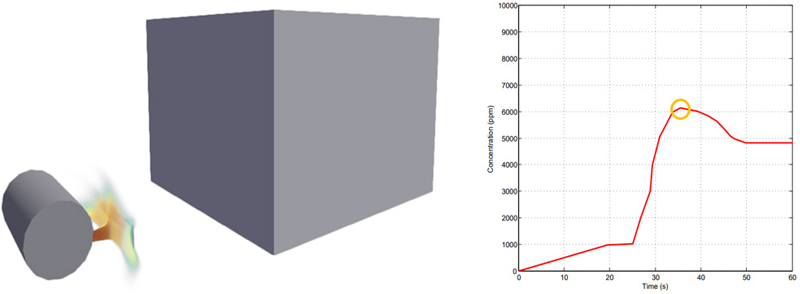

본 연구에서는 Fig. 1과 같이 70 MPa 고압의 수소충전소를 대상으로 시설 배치 등을 고려하여 단순화한 3D 모델링을 나타내었다. 사고 시나리오는 고압 저장탱크에 연결된 플랜지 배관에서의 지면 누출을 가정하였다12).

또한 IEC 60079-10-1을 기반으로 누출원 면적은 2.5 mm2로 선정하였고, 실외 풍속을 0.5 m/s라고 가정하였다5). Fig. 1의 제어실(operation control room)을 비폭발위험장소로 형성하는 데 목적이 있으므로 풍향은 누출 방향과 동일하게 설정하였으며, 대기 안정도는 F 등급으로 최악의 확산 시나리오를 가정하였다13). 이를 바탕으로 선정된 누출 및 대기 조건은 Table 1과 같다.

본 연구에서는 모델링을 위해 FLACS-CFD 소프트웨어(Gexcon, Bergen, Norway)를 사용하였다. 이는 가스 폭발, 확산 및 위험 평가에 특화된 프로그램으로 다양한 수소 누출 확산 거동 분석 연구에서 활용하고 있으며, 정확성이 검증되었다14,15).

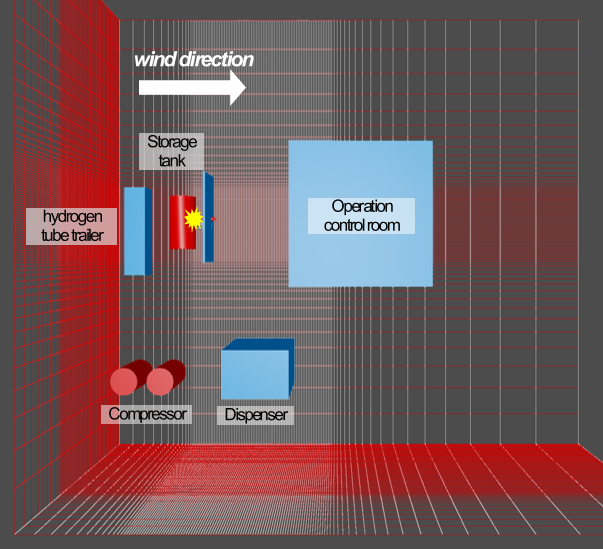

시뮬레이션을 위하여 FLACS guide를 참고하여 계산 영역 및 격자를 설정하였다(Fig. 2). 전체 계산영역 domain의 경우 누출 조건(70 MPa, 2.5 mm2)의 확산거리 및 모델링 체적, 충전소 내 시설 레이아웃 등을 고려하여 50×40×20 m3로 구성하였다. 이후 누출원과 제어실 사이 차단벽을 설치하여 폭발위험장소 여부를 평가하였다.

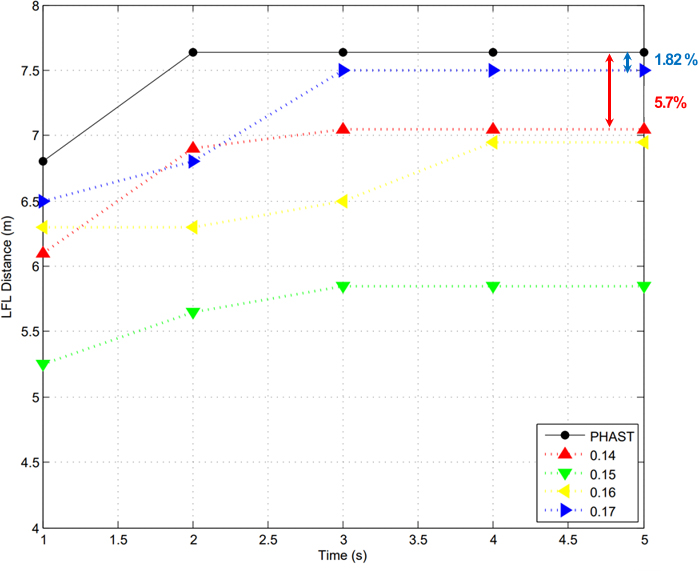

시뮬레이션을 정확하게 구동하기 위하여, 누출 확산 모델링 분야에서 검증된 PHAST 프로그램(DNV, Høvik, Norway)을 활용하여 적절한 grid를 선정하였다16). 동일한 누출 조건(70 MPa, 2.5 mm2)에서 수소 폭발 하한 농도(lower explosive limit, LEL)까지 확산범위 오차율을 Fig. 3과 같이 비교하였으며, 가장 적은 오차율(1.82%)을 나타내는 cell size (0.17 m)를 기반으로 grid를 설정하였다. 이를 바탕으로 Fig. 2 및 Table 2와 같이 총 696,540개의 grid 및 경계 조건을 설정하였다.

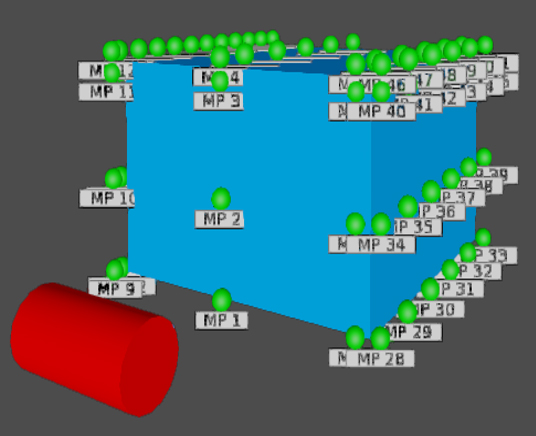

누출원으로부터 일정 거리에 차단벽을 설치하였을 때 확산 방지 효과를 확인하기 위하여 제어실에서 수소 농도를 측정하였다. 이를 위하여 Fig. 4와 같이 모니터 지점(monitoring point, MP)을 설정하였다. 관심 농도값은 안전율을 적용한 수소 LEL 25%에 해당하는 10,000 ppm을 기준으로 하였으며, 각 MP에서 측정되는 최대 농도가 10,000 ppm보다 낮은 경우 차단벽의 면적을 최적치로 하였다.

3. 연구 결과

3.1 CFD 시뮬레이션 결과

앞서 선정한 변수를 기반으로 BBD 방법 적용 시 총 15번의 시뮬레이션으로 최적의 값을 도출할 수 있다. 설계된 실험을 바탕으로 시뮬레이션을 수행하였으며, 그 결과를 Table 4에 나타내었다. 평가 기준은 제어실에서 정상 상태(steady-state)에 이를 때 가장 높은 농도를 나타내는 값을 기준으로 하였으며, 비폭발위험장소가 형성되는 최적의 차단벽 조건을 분석하였다.

3.2 최적화 결과 분석

앞서 제시한 시뮬레이션 결과를 기반으로 Table 5와 같이 2차 회귀방정식(quadratice)을 적용하였으며 계산된 통계 변수의 개선된 결정계수(Adj R2), 예측 결정계수(Pred R2) 값이 0.97을 초과하므로 본 모델의 신뢰성을 확인하였다.

Table 6은 위 결과를 기반으로 ANOVA 분석 방법을 통하여 각 변수에 대한 유의성을 판단하고, F-value 및 p-value를 이용하여 정확도를 분석하였다.

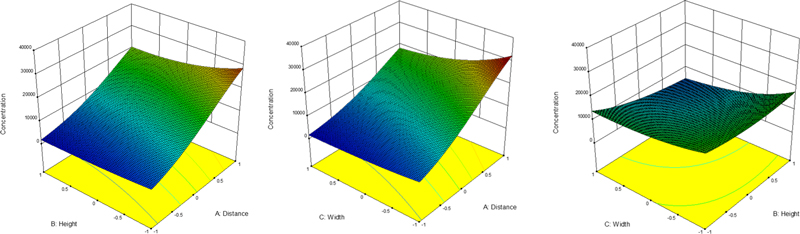

분석 결과, p-value가 0.0001 미만이므로 위 모델은 통계적으로 유의미하다. Fig. 5는 차단벽의 변수(거리, 폭, 높이)가 확산을 제어하는데 미치는 영향을 나타낸다. 초기 설정한 높이(B) 및 폭(C)의 조건을 기준으로 거리(A)가 증가함에 따라 LEL 25% 이상의 많은 농도가 예측되며, 영향이 증가하는 것을 확인하였다. 또한 동일한 거리에서의 차단벽의 높이와 폭이 커질수록 적은 농도가 측정되었다. 이는 차단벽의 폭이 커질수록 형성된 증기운을 분산시키기 때문에 확산범위가 감소하고, 차단벽의 높이가 높을수록 부력 효과로 인하여 모멘텀이 수직으로 상승하며 확산범위가 감소하였기 때문인 것으로 해석된다.

이와 같이 누출된 수소가 증기운을 형성하였을 때 초기에 제어하지 않으면 지속적으로 증가하므로 누출원과 멀어질수록 더욱 큰 면적의 차단벽이 필요할 것으로 판단된다9).

3.3 최적의 차단벽 조건 도출

본 연구에서는 위 결과를 바탕으로 약 150 m2크기의 제어실을 비폭발위험장소로 형성하기 위해 필요한 최적화된 차단벽의 조건을 도출하였다.

최적화된 결과를 Table 7과 같이 나타내었다. 이는 누출원으로부터 2 m 떨어진 곳에 약 1.5 m2면적의 차단벽 설계 시 형성된 증기운을 분산시켜 폭발위험범위가 감소할 것으로 판단된다.

최적화된 변수를 기반으로 검증을 위하여 시뮬레이션을 수행하였다. 그 결과, Fig. 6과 같이 정상 상태에 도달할 때까지 수소 농도가 최대 6,150 ppm으로 측정되었으며 이는 LEL 25%를 고려한 10,000 ppm 이하로 차단벽의 효과를 입증하였다16).

4. 결 론

본 연구에서는 수소충전소 내 비폭발위험장소 형성을 위하여 차단벽 설계를 최적화하였다. 차단벽의 거리, 폭, 높이를 변수로 설정하였으며 FLACS-CFD 결과를 기반으로 RSM을 이용하여 최적화된 결과를 제시하였다. 본 연구의 주요 결과는 다음과 같다.

1) 70 MPa의 고압 충전소 내 저장탱크 누출을 가정했으며, 차단벽의 효과를 확인하기 위해 RSM-BBD 기법으로 총 15번의 시뮬레이션을 통해 결과를 분석하였다.

2) 누출원과 차단벽의 이격거리에 따라 폭과 높이의 영향이 달라지는 것을 확인하였으며, 이격거리가 멀어질수록 폭과 높이에 대한 영향이 증가하였다.

3) 거리에 따라 필요한 차단벽 면적의 최적치를 도출하였다. 최소 누출원으로부터 2 m 떨어진 위치에 1.5 m2의 차단벽으로 8 m 떨어진 곳에 위치한 150 m2의 제어실을 비폭발위험장소로 형성시켰다.

본 연구에서 제시한 방법론을 기반으로 최적화된 차단벽 설치를 통하여 수소충전소 내 합리적인 폭발위험장소를 형성할 수 있으며, 안전성을 확보하고 경제적인 부담을 최소화할 수 있을 것으로 기대된다.

Acknowledgments

이 연구는 2023년도 환경부(한국화학물질관리협회)의 재원으로 화학물질 안전관리 특성화대학원 사업의 지원을 받아 수행된 연구입니다(B0080524003046).

References

-

Y. S. Byun, “A study on safety improvement for mobile hydrogen refueling station by HAZOP analysis”, Journal of Hydrogen and New Energy, Vol. 32, No. 5, 2021, pp. 299-307.

[https://doi.org/10.7316/KHNES.2021.32.5.299]

-

H. Kim and S. Kang, “Analysis of damage range and impact of on-site hydrogen fueling station using quantitative risk assessment program (Hy-KoRAM)”, Journal of Hydrogen and New Energy, Vol. 31, No. 5, 2020, pp. 459-466.

[https://doi.org/10.7316/KHNES.2020.31.5.459]

-

Kang and D. Lee, “Risk assessment for performance evaluation system of hydrogen refueling station”, Journal of Hydrogen and New Energy, Vol. 33, No. 3, 2022, pp. 232-239.

[https://doi.org/10.7316/KHNES.2022.33.3.232]

- J. G. Lee, “A study on the determination of explosion hazardous distance due to the hydrogen leakage from packaged reformer using CFD [Master's thisis]”, Busan: Pukyong National University; 2022

- Korean Industrial Standards Council, “IEC 60079-15, explosive atmospheres - Part 15: equipment protection by type of protection “n””, Korean Standards & Certification, 2019. Retrieved from https://standard.go.kr/KSCI/standardIntro/getStandardSearchList.do?menuId=919&topMenuId=502&upperMenuId=503, .

-

Y. J. Jung and C. J. Lee, “A study on predictive models based on the machine learning for evaluating the extent of hazardous zone of explosive gases”, Korean Chemical Engineering Research, Vol. 58, No. 2, 2020, pp. 248-256.

[https://doi.org/10.9713/kcer.2020.58.2.248]

-

Y. L. Liu, J. Y. Zheng, P. Xu, Y. Z. Zhao, H. Y. Bie, H. G. Chen, and H. Dryver, “Numerical simulation on the diffusion of hydrogen due to high pressured storage tanks failure”, Journal of Loss Prevention in the Process Industries, Vol. 22, No. 3, 2009, pp. 265-270.

[https://doi.org/10.1016/j.jlp.2008.06.007]

-

K. Liu, J. Jiang, C. He, and S. Lin, “Numerical analysis of the diffusion and explosion characteristics of hydrogen-air clouds in a plateau hydrogen refuelling station”, International Journal of Hydrogen Energy, Vol. 48, No. 100, 2023, pp. 40101-40116.

[https://doi.org/10.1016/j.ijhydene.2023.07.155]

-

Q. Gao, X. Qu, W. Peng, P. Zhang, and S. Chen, “Influence of obstacle morphology on safety of nuclear hydrogen production system”, International Journal of Hydrogen Energy, Vol. 47, No. 86, 2022, pp. 36733-36748.

[https://doi.org/10.1016/j.ijhydene.2022.08.235]

-

Y. Tian, X. Zhang, M. Shan, M. Qi, C. M. Shu, B. Li, and Y. Liu, “Methodology for optimally designing firewalls in hydrogen refueling stations”, International Journal of Hydrogen Energy, Vol. 49, Pt. D, 2024, pp. 1196-1209.

[https://doi.org/10.1016/j.ijhydene.2023.08.051]

-

A. V. Tchouvelev, Z. Cheng, V. M. Agranat, and S. V. Zhubrin, “Effectiveness of small barriers as means to reduce clearance distances,” International Journal of Hydrogen Energy, Vol. 32, No. 10-11, 2007, pp. 1409-1415.

[https://doi.org/10.1016/j.ijhydene.2006.10.020]

-

E. Kim, J. Park, J. H. Cho, and I. Moon, “Simulation of hydrogen leak and explosion for the safety design of hydrogen fueling station in Korea”, International Journal of Hydrogen Energy, Vol. 38, No. 3, 2013, pp. 1737-1743.

[https://doi.org/10.1016/j.ijhydene.2012.08.079]

- Korea Occupational Safety and Health Agency (KOSHA), “Technical guidelines for selection of worst and alternative accident scenario (P-107-2020)”, KOSHA, 2020. https://www.kosha.or.kr/kosha/data/guidanceP.do, .

-

W. Cui, Y. Yuan, L. Tong, and B. Shen, “Numerical simulation of hydrogen leakage diffusion in seaport hydrogen refueling station”, International Journal of Hydrogen Energy, Vol. 48, No. 63, 2023, pp. 24521-24535.

[https://doi.org/10.1016/j.ijhydene.2023.03.208]

-

K. Liu, C. He, Y. Yu, C. Guo, S. Lin, and J. Jiang, “A study of hydrogen leak and explosion in different regions of a hydrogen refueling station”, International Journal of Hydrogen Energy, Vol. 48, No. 37, 2023, pp. 14112-14126.

[https://doi.org/10.1016/j.ijhydene.2022.12.267]

-

J. Mousavi and M. Parvini, “Analyzing effective factors on leakage-induced hydrogen fires”, Journal of Loss Prevention in the Process Industries, Vol. 40, 2016, pp. 29-42.

[https://doi.org/10.1016/j.jlp.2015.12.002]

-

W. H. Chen, M. C. Uribe, E. E. Kwon, K. Y. A. Lin, Y. K. Park, L. Ding, and L. H. Saw, “A comprehensive review of thermoelectric generation optimization by statistical approach: Taguchi method, analysis of variance (ANOVA), and response surface methodology (RSM)”, Renewable and Sustainable Energy Reviews, Vol. 169, 2022, pp. 112917.

[https://doi.org/10.1016/j.rser.2022.112917]

-

S. Amiri, V. Vatanpour, and T. He, “Optimization of effective parameters in arsenite oxidation process with Cl2, H2O2, and O3 using response surface methodology”, Chemical Engineering and Processing - Process Intensification, Vol. 181, 2022, pp. 109167.

[https://doi.org/10.1016/j.cep.2022.109167]