연료전지 연계 수소추출기 통합 시스템에 대한 위험성 평가

2023 The Korean Hydrogen and New Energy Society. All rights reserved.

Abstract

Efforts are continuing to change from fossil fuels used to hydrogen energy society. In order to become a hydrogen society, stable production and real- life applicability are important. As a result, hydrogen generation system linked to fuel cell are being developed. Through this, it is expected that production to power generation will be possible where desired by utilizing the existing urban gas piping network. Hydrogen generation system and hydrogen fuel cell have been subjected to risk assessment and have already been commercialized, but no risk assessment has been conducted on the integrated system linking them. Therefore, it is intended to secure its safety by conducting a risk analysis on the integrated system.

Keywords:

Hydrogen, Hydrogen generation system, Hydrogen fuel cell, Integrated system, Risk assessment, HAZOP키워드:

수소, 수소추출기, 수소연료전지, 통합 시스템, 위험성 평가, 위험과 운전분석1. 서 론

최근 기존에 사용하던 화석연료에서 신에너지 사회로 변화하기 위한 노력이 지속되고 있으며, 그중 수소는 차세대 에너지원으로 주목받으며 보급이 시작되고 있다. 수소사회로 발돋움하기 위해서는 수소의 안정적인 생산과 실생활 적용성이 중요할 것이다. 건물용 연료전지와 연계한 수소추출기가 개발되고 있으며1), 이 경우 연료전지의 운전성과 경제성에 이점이 있을 것으로 전망된다2,3). 또한 이를 활용한다면 기존에 설치된 도시가스 배관망을 활용할 수 있어 원하는 곳에서 수소의 생산부터 사용까지 모두 가능하다. 하지만 수소는 안전성에 대한 우려의 목소리가 높기 때문에 실생활에 밀접하게 사용하기 위해서는 우선 안전성을 확보해야 한다.

수소추출기와 수소연료전지는 단일 설비에 대한 위험성 평가 수행을 통해 안전성이 확보되어 상용화되었지만, 이를 연계한 통합 시스템은 현재 개발 단계로 설치된 적이 없을 뿐 아니라 이에 대한 위험성 평가도 진행되지 않았다. 따라서 두 설비를 연계하여 사용 시 발생 가능한 위험 요소는 도출되지 않았다. 하지만 통합 시스템으로 사용하면 단일 설비와 비교하여 공정 조건 및 운영에 변동이 생길 수 있고 시스템이 복잡해지기 때문에 발생 가능한 위험 요소는 다를 것으로 예상된다. 따라서 통합 시스템을 대상으로 위험성 평가를 실시하여 위험 요소를 도출하고 그에 따른 안전 조치를 마련할 필요가 있다.

이에 본 연구에서는 수소추출기와 수소연료전지를 대상으로 실시한 위험성 평가를 분석하고, 이를 연계한 통합 시스템을 대상으로 실시한 위험성 평가를 분석하여 연료전지 연계 수소추출기 통합 시스템 공정 전반에 대한 위험 요소를 도출하고 안전성을 확보하고자 한다.

2. 선행 연구 고찰

2.1 수소추출기

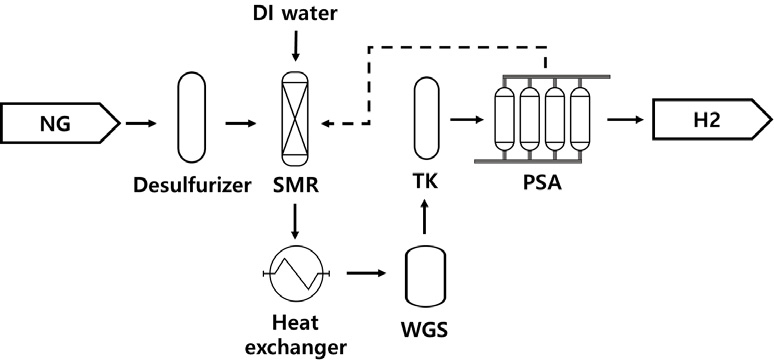

수소추출기는 천연가스(natural gas, NG)를 개질하여 수소를 생산하는 설비로, 수소 개질을 위해서 탈황, 개질, 흡착, 정제 공정 등을 거친다4).

Fig. 1은 수소추출기의 기본 공정에 대해 나타낸 도면이다. 맨 처음 NG를 공급받으면 탈황기를 통해 첨가되어 있는 황을 제거한다. 이후 deionized (DI) water와 함께 개질기에서 steam reforming 방식을 통해 수소로 개질된다. 이후 기액분리기에서 흡착 과정을 거쳐 수분을 제거한 뒤, 순도 향상을 위해 pressure swing absorption (PSA)에서 탈황, 개질, 흡착, 정제 공정 등의 공정을 반복한다. 정제 공정을 거치면 고순도의 수소가 생산된다.

본 연구에서는 수소추출기 위험성 평가 분석을 위해 기존에 진행된 3건의 위험성 평가 결과를 종합적으로 분석하였다. 위험성 평가를 위해 공정을 노드로 구분하여 평가하였으며, 노드는 NG 공급부, 스팀 공급 공정, 개질 공정, CO 전환 공정, 미반응 수분 제거 공정, tail gas 회수 공정, 수소 정제 공정의 7개의 노드로 구분하였다. 분석 대상이 된 3건의 수소추출기 위험과 운전분석(hazard and operability, HAZOP) 결과는 총 시나리오 358개, 조치 계획 91개이다.

분석 결과 공정 특성에 관한 사항, 누출 및 화재, 폭발에 관한 사항, 벤트에 관한 사항, 설계 반영 사항 등이 도출되었다. 그중 수소추출기 후단에 설치되는 연료전지 등 통합 시스템 전반에 영향을 미칠 것으로 판단되는 위험 사항은 Table 1과 같다.

수소추출기에서 통합 시스템 전체에 영향을 미칠 것으로 판단되는 위험 사항으로는 수소의 순도 저하 및 생산량 저하, 흡착 효율 저하와 개질기 촉매 손상 등이 도출되었다. 이를 유발할 수 있는 위험 요인으로는 버너의 불충분한 열 공급, 촉매 활성 저하, PSA 스텝 오작동, 질소 혼입, 기액분리기 성능 저하로 인한 수분 과유입, DI water 순도 저하 등이 있다.

즉, 수소추출기에서는 설비 내 부품의 문제로 수소 순도 및 생산량 저하가 주요 위험 사항이 될 것으로 예상된다.

2.2 수소연료전지

수소연료전지는 기본적으로 산소와 수소를 결합해 물을 생성하는 과정에서 발생된 전기를 활용하는 원리로 작동한다. 전해질의 종류와 작동 온도에 따라 여러 종류로 구분되며, 본 연구에서는 polymer electrolyte membrane fuel cell (PEMFC)과 solid oxide fuel cell (SOFC) 방식을 분석하였다.

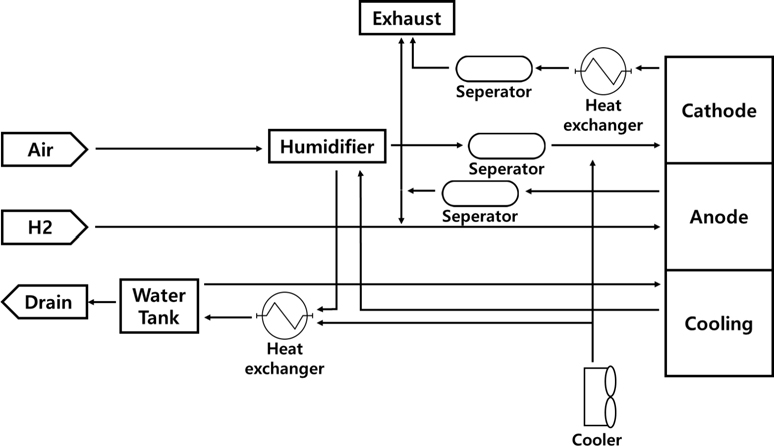

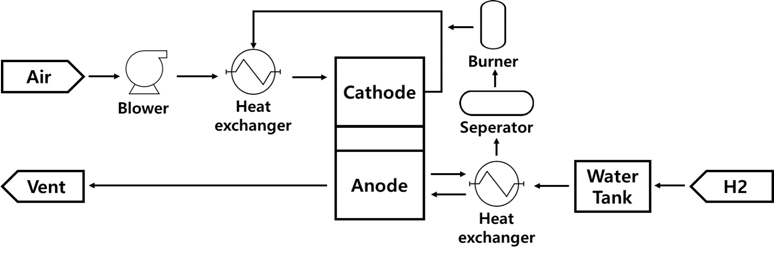

Fig. 2와 Fig. 3은 각각 PEMFC, SOFC 수소연료전지의 기본 공정을 나타낸 process flow diagram (PFD)이다.

연료전지의 음극(연료극)에서는 촉매에 의한 수소의 산화 반응을 통해 수소 이온이 발생되며, 전해질을 통해 양극(공기극)으로 이동한다. 양극에서 수소 이온과 산소가 결합하여 물이 생성되고, 이때 전자가 생성된다.

PEMFC는 고분자로 이루어진 전해질을 사용하는 연료전지로 수소전기차 등 현재 실생활에서 가장 많이 활용되고 있다. 그러나 일산화탄소에 의한 촉매 손상과 고온 및 저습 환경에서 이온전도도 감소에 유의해야 한다5).

SOFC는 고체 전해질을 사용하는 연료전지로 소형화가 가능하고, 연료 선택의 폭이 넓다는 장점이 있다. 그러나 약 1,000℃의 높은 온도에서 작동하며, 시동 시간이 길어 재시동을 최소화하는 것이 유리하다6).

본 연구에서는 수소연료전지 위험성 평가 분석을 위해 기존에 진행된 3건(PEMFC 2건, SOFC 1건)의 위험성 평가 결과를 종합적으로 분석하였다. 위험성 평가를 위해 공정을 노드로 구분하여 평가하였으며, 노드는 수소 공급부, 공기 공급부, 스택 배기부, 쿨러부, 대기방열부 5개의 노드로 구분하였다. 분석 대상이 된 3건의 수소연료전지 HAZOP 결과는 총 시나리오 375개, 조치 계획 38개이다.

분석 결과 공정 특성에 관한 사항, 누출 및 화재, 폭발에 관한 사항, 벤트에 관한 사항, 설계 반영 사항 등이 도출되었다. 그중 통합 시스템 운영에 영향을 미칠 것으로 판단되는 위험 사항은 Table 2와 같다.

수소연료전지에서 통합 시스템 전체에 영향을 미칠 것으로 판단되는 위험 사항으로는 스택 파손 및 버너 촉매 손상, 연료전지 작동 중지 및 발전 중지 등이 도출되었다. 이를 유발할 수 있는 위험 요인으로는 공정압보다 고압의 수소 공급, 수소 공연비 제어 실패, 수소 공급량 부족, 전압 강하 등이 있다.

즉, 연료전지에서는 수소 공급의 문제로 설비 손상 및 작동 중지가 주요 위험 사항이 될 것으로 예상된다.

3. 위험성 평가

3.1 HAZOP

HAZOP은 공정상 존재하는 위험 요인과, 공정의 효율을 떨어뜨릴 수 있는 운전상의 문제점을 찾아내 그 원인을 제거하고자 하는 위험성 평가 방법이다7). 이를 위해 flow, pressure 등과 같은 변수(parameter)와 more, less 등과 같은 가이드 워드(guide word)를 조합하여 more flow, low pressure 등과 같은 이탈 상태(deviation)를 도출하고, 도출된 시나리오는 일정한 기준에 따라 등급이 나눠진 빈도와 강도 등급을 부여받으며, 이를 조합한 위험 등급이 산정된다.

본 연구에서 사용한 빈도(Table 3) 및 강도(Table 4) 등급은 5점법이며, 그를 조합한 risk matrix의 내용은 Table 5와 같다.

3.2 통합 시스템

본 연구의 대상이 되는 통합 시스템은 수소추출기와 수소연료전지를 연계한 것으로, 도시가스를 수증기 개질 공정을 통하여 고순도의 수소를 생산하는 수소추출기와 그 수소를 활용해 전력과 열에너지를 생산하는 직접 수소연료전지 설비로 구성되어 있다.

통합 시스템은 단일 설비와는 달리 여러 설비의 제어가 맞물려 있기 때문에 한 설비의 위험 요소가 시스템 전체의 위험 요소로 확대될 가능성이 있다. 특히 수소추출기의 개질 성능 저하 등으로 저순도의 수소 생산 시, 수소 순도에 영향을 많이 받는 SOFC 연료전지는 설비 shutdown이 발생할 수 있다.

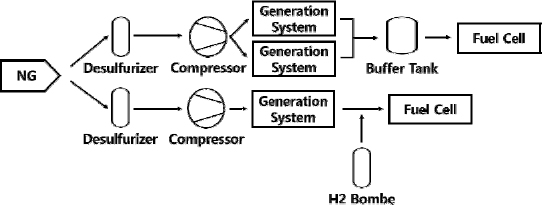

본 연구에서는 통합 시스템 위험성 평가를 실시 및 분석하였다. 평가 대상은 3대의 수소추출기(가압형, 상압형)에서 수소를 생산하고, 연료전지(PEMFC, SOFC)를 통해 발전하는 시스템이다.

Fig. 4는 평가한 통합 시스템의 PFD이다. 두 대의 수소추출기는 NG를 공급받아 수소를 생산하고, 공급 안정성을 위해 버퍼탱크에 임시 저장한 뒤, 이를 연료전지로 공급한다. 한 대의 수소추출기는 생산된 수소를 바로 연료전지로 공급하며, 공급 안정성을 위해 수소봄베를 이용한다. HAZOP 진행 시 수소 추출 설비 및 연료전지는 설비 내부 부품의 공정을 관찰하지 않고 하나의 부품으로 간주하여 진행하였고, 1개의 노드로 분석하였다.

위험성 평가 결과 총 시나리오 23개, 조치 계획 4개가 도출되었고, 위험 등급은 1등급 14개, 2등급 9개가 도출되었다. 위험성 평가 결과 도출된 주요 시나리오는 Table 6과 같다.

통합 시스템에서 도출된 첫 번째 위험 사항은 수소 생산량 저하로 수소 공급 실패 시 연료전지 가동이 실패하는 경우이다. 수소추출기에서 생산량이 저하될 시 연료전지에 공급되는 수소가 불충분하므로 가동에 실패할 수 있다. 만약 연료전지의 가동이 실패하는 경우 생산된 수소는 전량 방출되므로 그에 따른 위험이 발생될 수 있다. 이에 연료전지실 내 수소감지기 설치 또는 폭발 위험 장소 확인이 필요하다.

두 번째는 추출기 간 공정 라인이 연결되어 있어 수소 혼입의 가능성이 있으며, 이 경우 추출기가 손상될 가능성이 있다. 이에 체크밸브 설치를 통해 혼입을 방지하도록 하였다.

세 번째는 수소 공급량 안정을 위해 설치된 수소봄베의 잔압이 부족할 경우 연동된 수소추출기가 정지되는 로직이다. 이 경우 연결된 연료전지의 스택이 손상될 수 있으므로 해당 로직을 연료전지와도 연동하거나 수소봄베를 주기적으로 점검하는 등의 조치가 필요하다.

네 번째는 한 공정 라인에 여러 연료전지가 연결되어 시스템이 일원화된 것이다. 하나의 연료전지에서 이상 발생 시 같은 라인에 연결된 모든 연료전지의 시스템 가동이 중지된다. 이 경우 전단의 추출기 가동에도 영향을 미치며, 수소추출기 내의 수소는 전량 방출되고 수소연료전지 내의 수소는 잔류하는 등의 문제가 발생한다. 따라서 시스템을 나눠서 제어하는 등의 조치가 필요하다.

다섯 번째는 추출기에서 생산된 저순도 수소와 수소봄베의 수소가 혼입되어 연료전지로 공급 시 연료전지의 스택이 손상될 수 있다. 이에 추출기 후단에 순도 측정기를 설치하도록 하였다.

3.3 위험성 평가 결과 비교

앞서 진행된 수소추출기 및 수소연료전지의 단일 위험성 평가 결과 원인이 되는 위험 요인은 설비 내 부품의 문제, 수소 공급 문제 등이며 이로 인한 위험사항은 수소 순도 및 생산량 저하, 연료전지 손상 및 작동 중지일 것으로 예상되었다.

통합 시스템 위험성 평가 결과 원인이 되는 위험 요인은 수소 생산량 및 순도 저하 등이며 이로 인한 위험 사항은 연료전지 가동 실패, 스택 손상, 추출기 손상 등이 있다.

단일 설비에 대해 위험성 평가를 수행했을 때와 통합 시스템에 대해 위험성 평가를 수행했을 때 도출된 위험 요인은 유사하였다. 그러나 통합 시스템의 공정 라인 및 제어 로직 등의 내용에서 차이점을 보였다.

4. 결 론

본 연구에서는 연료전지와 연계한 수소추출기 통합 시스템에 대하여 위험성 평가를 수행하였다. 평가 결과 수소추출기와 수소연료전지 단일 설비에 대해 위험성 평가를 수행했을 때와 유사한 위험 요인이 도출되었으며, 그 내용은 수소 생산량 및 순도 저하로 인한 연료전지 가동 실패, 스택 손상, 추출기 손상 등이었다. 따라서 단일 설비에 대한 위험성 평가 수행 시 전체 시스템에 대한 위험 요인을 일부 유추할 수 있었으나, 전체 위험 요인을 유추하는 데에는 한계가 있었다.

통합 시스템에 대한 위험성 평가 수행으로 실제 운영되는 시스템을 검토하여 내재된 위험 요인을 도출, 대비할 수 있었다. 이를 바탕으로 작업 안전 분석(job safety analysis, JSA)을 실시하여 표준 안전 작업 절차서를 마련하고, 비상 대응 계획을 마련한다면 통합 시스템의 운전성과 안전성을 향상시킬 수 있을 것으로 사료된다.

Acknowledgments

본 연구는 에너지기술평가원 에너지기술개발사업(20203040030110)에 의하여 연구되었으며 이에 감사드립니다.

References

-

P. E. Dodds, I. Staffell, A. D. Hawkes, F. Li, P. Grünewald, W. McDowall, and P. Ekins, “Hydrogen and fuel cell technologies for heating: a review”, International Journal of Hydrogen Energy, Vol. 40, No. 5, 2015, pp. 2065-2083.

[https://doi.org/10.1016/j.ijhydene.2014.11.059]

-

S. Lee, S. Kim, and Y. Choi, “A study on PSA controll strategy for part load operation of a hydrogen generator”, Journal of Hydrogen and New Energy, Vol. 33, No. 6, 2022, pp. 819-826.

[https://doi.org/10.7316/KHNES.2022.33.6.819]

-

A. Ozawa and Y. Kudoh, “Performance of residential fuel-cell-combined heat and power systems for various household types in Japan”, International Journal of Hydrogen Energy, Vol. 43, No. 32, 2018, pp. 15412-15422.

[https://doi.org/10.1016/j.ijhydene.2018.06.044]

- K. W. Rhie, T. H. Kim, J. K. Kim, and S. Y. Han, “Safety assessment for hydrogen gas production facilities (steam reforming)”, Journal of the Korean Institute of Gas, Vol. 9, No. 4, 2005, pp. 44-49. Retrieved from https://www.kci.go.kr/kciportal/ci/sereArticleSearch/ciSereArtiView.kci?sereArticleSearchBean.artiId=ART001152352, .

- J. Kwon and J. Kim, “Effect of CO in anode fuel on the performance of polymer electrolyte membrane fuel cell”, Journal of Hydrogen and New Energy, Vol. 19, No. 4, 2008, pp. 291-298. Retrieved from https://www.dbpia.co.kr/journal/articleDetail?nodeId=NODE10598329, .

-

T. S. Park, E. K. Lee, and S. K. Lee, “Study on safety performance evaluation of stationary SOFC stack”, Journal of Energy Engineering, Vol. 27, No. 4, 2018, pp. 1-12.

[https://doi.org/10.5855/ENERGY.2018.27.4.001]

-

F. Crawley and B. Tyler, “HAZOP: guide to best practice”, 3rd ed, Elsevier, Netherlands, 2015.

[https://doi.org/10.1016/C2014-0-04859-9]