고압수소 밸브의 시동 특성에 관한 수치적 연구

2023 The Korean Hydrogen and New Energy Society. All rights reserved.

Abstract

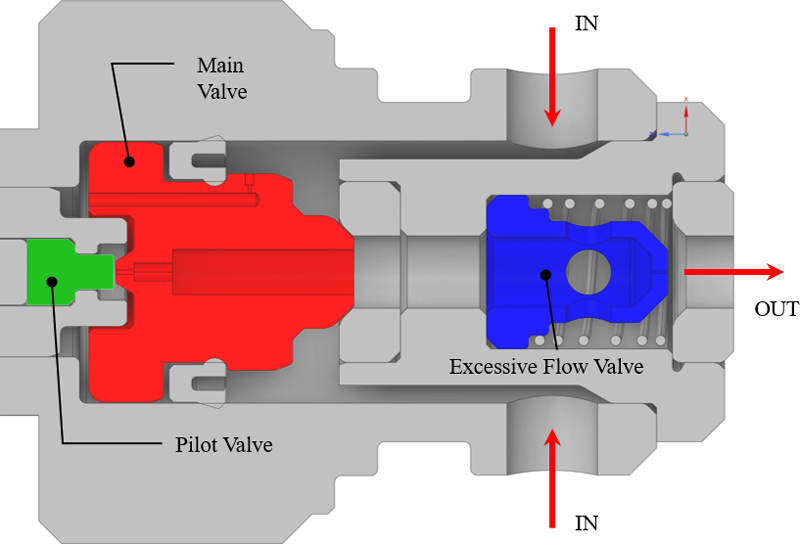

The high-pressure hydrogen valve is intended to supply hydrogen charged at high pressure in the hydrogen tank to the fuel cell stack, which decompresses high-pressure hydrogen gas to low pressure and primarily limits the excessive flow. It consists of a pilot valve, a main valve, and a excessive flow valve to operate in a wide pressure range from 2 to 70 MPa of charging pressure. The opening characteristics of the valve were confirmed by computation fluid dynamics applying the moving grid technique. The behavior of the valve was predicted by predicting the force acting on the valve over time. In addition, the difference in behavior according to supply pressure was compared.

Keywords:

Supply valve, High pressure hydrogen, Opening characteristics, Moving mesh, Computational fluid dynamics키워드:

공급 밸브, 고압수소, 시동 특성, 이동 격자, 전산 유체 역학1. 서 론

수소연료전지 자동차는 수소탱크에 고압으로 충전된 수소를 연료전지 스택에 공급하여 전기에너지를 생성하고, 모터를 통해 운동에너지로 변환하여 움직인다. 안정적인 수소 공급을 위해 고압수소 밸브, 레귤레이터, 수소 공급 밸브, 매니폴드로 구성된 수소 공급 시스템에 의해 압력, 유량 등이 제어된다1). 그중 고압수소 밸브는 수소탱크에 장착되어 고압의 수소를 저압으로 감압하고 과도한 유량이 공급되지 않도록 1차적으로 유량을 제한하는 역할을 한다.

수소는 탱크에 기체 상태로 충전되기 때문에 연료의 사용에 따라 충전 압력이 감소한다. 일반적으로 수소연료전지 자동차의 탱크의 압력은 20-70 MPa고, 수소 공급 밸브의 작동 압력이 2 MPa임을 고려하면, 고압수소 밸브는 최대 2-70 MPa의 작동 범위를 갖는다.

넓은 범위에서의 작동을 위해 고압수소 밸브는 메인 밸브(main valve, MV), 과도 유량 밸브(excessive flow valve, EFV) 및 파일럿 밸브(pilot valve, PV)로 구성된다(Fig. 1). 시동 전, 메인 밸브 전단과 후단의 압력차는 최대 70 MPa로 메인 밸브를 직접 제어하기 위해 매우 큰 자기력이 요구된다. 따라서 메인 밸브 내부에 별도의 유로를 구성하고, 면적이 작은 파일럿 밸브를 사용하여 개폐를 제어한다.

파일럿 밸브가 개방되면 메인 밸브 후단의 수소 기체가 중심부 유로를 통해 빠져나가면서 압력이 감소한다. 메인 밸브 측면에 구성된 후단 공급 유로의 오리피스 직경은 중심부 코어 오리피스 직경보다 작고, 전단과 후단의 압력차는 후단과 코어의 압력차보다 작다. 따라서 메인 밸브 후단으로 공급되는 유량은 배출되는 유량보다 작기 때문에 전단과 후단의 압력차가 증가하면서 메인 밸브가 개방된다. 메인 밸브가 개방되면 유량이 급격하게 증가하는데, 배출되는 유량은 공급 압력에 비례한다. 과도 유량 밸브는 과도하게 공급되는 수소를 제어하는 역할을 한다. 밸브 전후단의 압력 차이와 스프링력으로 거동하며, 밸브가 닫히면 중심축에 위치한 오리피스를 통해 수소를 공급한다.

밸브의 성능 및 내부 유동 구조를 파악하기 위해 정상 상태에서의 전산 유체 역학이 사용된다. 완전 개방 상태 혹은 밸브 개도에 따른 성능 및 유동 구조에 대한 다양한 연구가 수행되었다2-7). 그러나 고압수소 밸브의 경우 세 개의 밸브로 구성되어 있으며, 메인 밸브와 과도 유량 밸브의 개도는 유동 구조와 상호작용하기 때문에 각 밸브의 개도를 예측하는 것은 매우 어렵다. 따라서 정상 상태 해석만으로는 실제 운전 조건을 확인하기 어려우며, 밸브의 거동을 고려할 수 있는 비정상 상태 해석이 필요하다.

밸브의 비정상 상태 해석은 과도하게 생성된 내부 압력을 빠르게 외부로 배출해야 하는 릴리프 밸브에 주로 적용되었다. Yang 등8)과 Song 등9,10)은 압력 릴리프 밸브의 시동 특성에 관한 연구를 진행하였으며, Liu 등11)은 파일럿 제어 글로브 밸브의 개폐 시간을 달리하여 밸브 내부의 유체 유동 특성과 밸브 코어의 거동을 확인하였다. Ye 등12)은 수소 체크 밸브에 대한 해석을 수행하였다. 그러나 대부분의 연구는 단일 밸브를 대상으로 수행되었으며 여러 개의 밸브를 포함하는 사례는 찾아보기 어렵다.

본 연구에서는 고압수소 밸브 시동 시, 밸브 거동을 확인하기 위해 비정상 상태 유동 해석을 수행하였다. 연구에 사용된 밸브의 상세 제원은 Table 1에 나타내었다. 밸브의 거동은 축 방향의 병진 운동으로 가정하였으며, 밸브 움직임을 모사하기 위해 이동격자 기법을 적용하였다. 이동에 따른 격자 생성 및 제거를 모사하기 위해 layering 기법을 적용하였고, 이를 통해 시간에 따라 각 밸브에 인가되는 힘과 밸브의 변위, 밸브에서 배출되는 유량을 도출하였다. 또한 압력에 따른 시동 특성을 확인하기 위하여 2-70 MPa로 공급 압력을 변경하며 해석을 수행하였다.

2. 수치 기법

2.1 이동격자 기법

밸브의 거동을 모사하기 위하여 지배방정식에 격자의 속도가 고려된 이동격자 기법을 적용하였다. 이동격자 기법의 지배방정식은 다음과 같다13).

여기서 Φ는 보존 스칼라, ρ는 밀도, u는 속도 벡터, ug는 이동격자의 속도, Γ는 확산계수, S는 생성항이다. 격자의 이동 시, 격자 부피는 상수가 아니며, 다음과 같이 변화량이 계산된다.

여기서 j는 격자를 구성하는 면의 개수이며, 는 면적 벡터를 의미한다.

격자 이동 시, 체적격자와 경계면의 격자 속도가 달라 격자의 변형이 발생한다. 변형에 따른 격자 품질을 유지하기 layering 기법을 적용하였다. 이 기법은 움직이는 경계 조건에 격자를 층 단위로 추가하거나 삭제하는 방법으로 육면체나 프리즘 형상에만 적용된다는 한계가 있지만 격자 변형 기법 중 가장 빠르고 제어가 쉽다는 장점이 있어 많은 연구에서 사용되었다8-12).

2.2 밸브의 거동

밸브에는 자기력, 압력, 스프링력, 마찰력 등의 다양한 힘이 작용한다. 메인 밸브는 압력 및 실링에 의한 마찰력이 작용하며, 두 힘에 의해 축 방향으로만 이동한다고 가정하였다(1DOF). 따라서 표면의 압력을 적분하고 실링의 정지 마찰력을 고려하여 밸브에 작용하는 합력을 구하고, 운동방정식을 적용하여 밸브의 속도 및 변위를 구하였다. 밸브의 거동은 다음과 같은 식으로 모사할 수 있다.

여기서 는 밸브 가속도, m은 질량, fp와 fυ는 각각 압력과 마찰에 의한 힘을 의미한다.

과도 유량 밸브에는 상시 열림을 위한 스프링이 있기 때문에 밸브에 작용하는 스프링력을 고려하였고, 마찰력은 압력 및 스프링력과 비교하여 매우 작기 때문에 본 연구에서는 이를 고려하지 않았다. 메인 밸브와 동일하게 압력을 표면에 대해 적분하였으며, 스프링력은 탄성 운동방정식을 적용하였다.

2.3 수소 물성치 모델

밸브 내부에서 수소 기체는 팽창 및 수축을 반복하고, 이에 따라 압력과 온도가 달라진다. 이러한 수소 기체의 거동은 기체 상태방정식에 의해 모사되는데, 저압의 환경에서는 이상 기체 상태방정식만으로도 충분히 모사할 수 있으나, 고압 환경에서는 실제기체 상태방정식을 적용해야 한다. Park14,15)은 그의 연구들에서 실제 기체 상태방정식을 통해 수소의 물성을 계산하고 이를 실험 데이터와 비교하여 여러 상태방정식의 정확성을 확인하였다. 분석 결과 70 MPa 이상의 고압 환경에서는 Peng-Robinson-Gasem 상태방정식이 정확한 밀도를 예측하지만 그 이하의 압력에서는 Soave-Redlich-Kwong (SRK) 상태방정식이 높은 정확도를 나타낸다. 본 연구에서의 공급 압력은 2-70 MPa이며, 밸브 작동 시 내부의 압력은 공급 압력보다 감소하기 때문에 SRK 상태방정식을 적용하여 수소의 거동을 예측하였다.

2.4 수치 기법

격자의 이동을 포함한 비정상 초음속 유동을 해석하기 위해 unsteady Reynolds averaged Navier-Stokes 방정식의 해를 구하였다. 상세 기법은 Table 2에 나타내었다. 솔버는 상용 프로그램인 Fluent 2022 R2 (Ansys, Canonsburg, PA, USA)를 사용하였다.

해석 시 시간 간격은 10-9에서 10-7초까지로, 해석 초기나 메인 밸브 개방 및 과도 유량 밸브 폐쇄 등의 이벤트 발생 시 시간 간격을 10-9초로 적용하고, 해석이 진행되면서 점차 증가시켜 10-7초로 해석을 진행하였다.

3. 격자의 구성

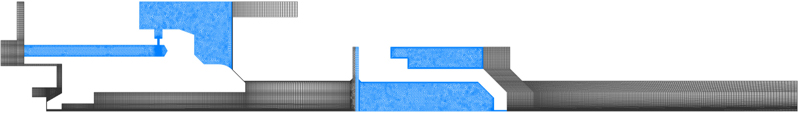

메인 밸브 및 과도 유량 밸브의 형상이 축대칭이 아니기 때문에 밸브의 3차원 형상에 대해 해석해야 한다. 다만 해석 소요 시간을 줄이기 위해 형상의 대칭을 고려하여 전체의 1/4만 해석에 포함하였다.

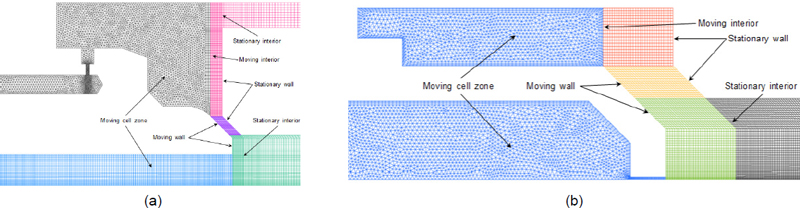

Layering 기법은 육면체와 프리즘 격자만으로 사용이 제한되며, 격자 구조를 정렬격자계로 구성해야 한다. 그러나 해석 형상이 복잡한 경우 정렬격자계만으로 전체 격자를 구성하기는 매우 어렵다. 본 연구에서는 해석 도메인 전체를 움직이는 메인 밸브와 과도 유량 밸브 주위의 격자는 사면체와 프리즘의 비정렬격자계로 구성하였으며, 그 외의 영역은 육면체와 프리즘의 정렬격자계로 구성하였다(Fig. 2). Fig. 3은 메인 밸브와 과도 유량 밸브 주변을 확대한 것으로, 격자 구조 및 격자를 작성하기 위해 분할된 해석 도메인, 경계면의 이동 조건을 나타내었다.

밸브가 폐쇄되면 밸브와 시트 사이의 유동 공간은 무시할 수 있지만 연산 중 해석 도메인의 생성과 삭제가 어렵다. 따라서 밸브와 시트 사이에 얇은 공간과 임의의 경계 조건을 생성하고, 경계 조건의 변경을 통해 밸브의 개폐를 모사하였다.

4. 해석 결과 및 고찰

4.1 격자 민감도 분석

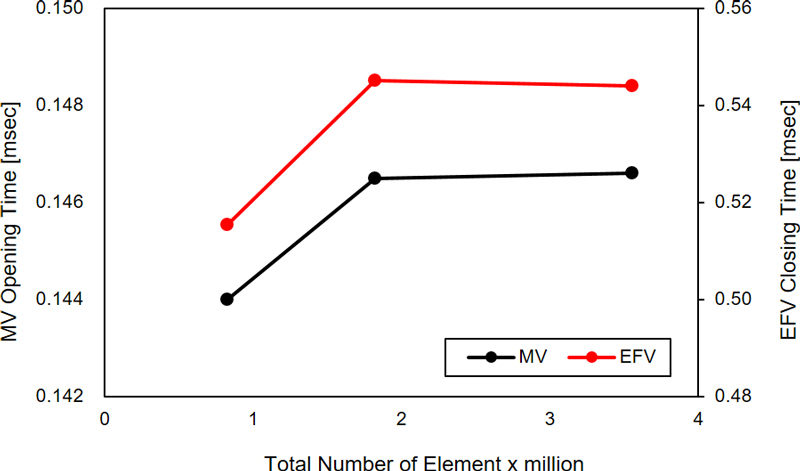

격자에 따른 해석 결과 비교를 위해 격자 개수에 따른 메인 밸브 개방 시간 및 과도 유량 밸브 폐쇄 시간을 비교하여 Fig. 4에 나타난다. 그림에서 볼 수 있듯이 격자 개수가 약 80만 개일 경우 개방 및 폐쇄 시간이 빠르게 나타난다. 따라서 본 해석에서는 180만 개의 격자를 사용하여 해석을 수행하였다.

4.2 밸브의 시동 특성

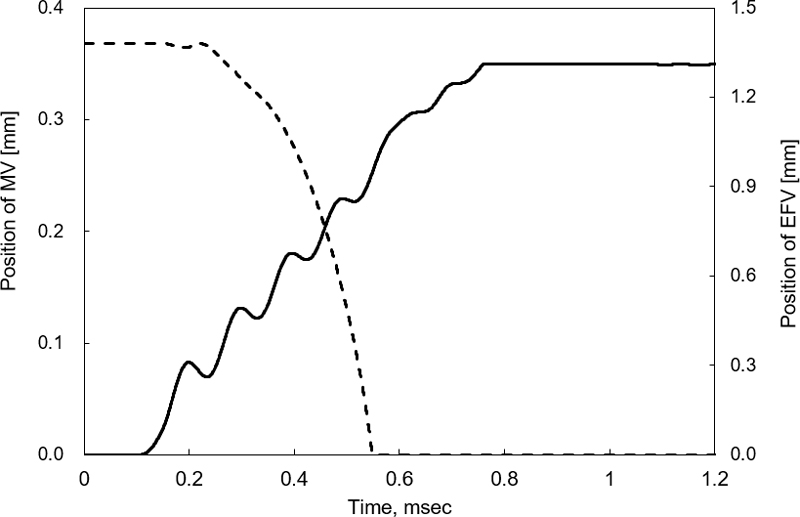

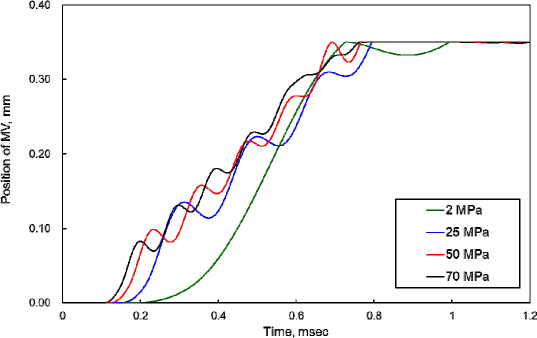

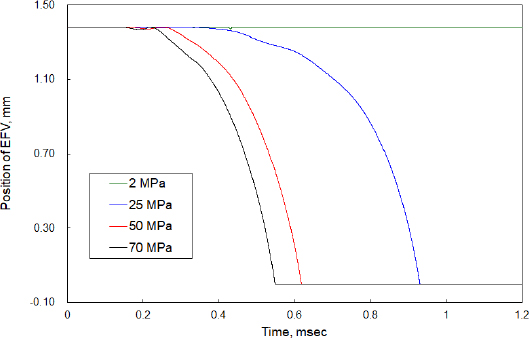

Fig. 5에 공급 압력 70 MPa일 때 메인 밸브 및 과도 유량 밸브의 변위를 도시하였다. 두 밸브의 이동 방향은 다르지만 편의를 위해 닫혀 있을 때의 변위를 0 mm, 열릴 때의 변위를 + 방향으로 도시하였다. 완전 개방 시 메인 밸브의 변위는 0.35 mm이며, 과도 유량 밸브의 변위는 1.38 mm이다.

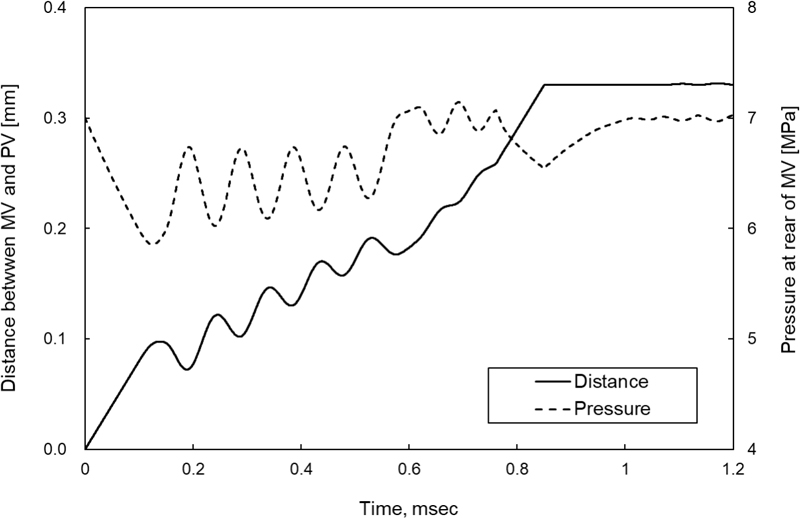

메인 밸브는 0.15 ms에 개방되며, 시간에 따라 변위가 증가하여 0.76 ms에 완전 개방된다. 시간에 따른 변위의 전체적인 경향은 선형적으로 증가하는 것처럼 보이지만 세부적으로는 전진과 후퇴를 반복하며 개방된다. 이는 메인 밸브와 파일럿 밸브의 거리가 증가와 감소를 반복하기 때문으로, 두 밸브 사이가 가까워지면 메인 밸브 후단부(파일럿 밸브 전단부)가 압축되어 내부 압력이 상승하고, 반대로 멀어지면 팽창되어 내부 압력이 감소한다(Fig. 6).

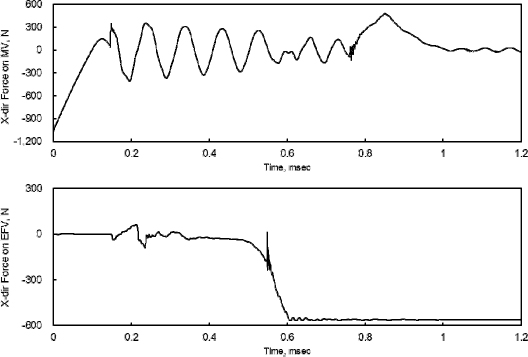

과도 유량 밸브는 메인 밸브 개방에 따른 유량 및 압력 변화로 0.22 ms에 닫히기 시작하지만 힘의 방향이 바뀌면서 초기 위치로 복귀한다. 이후 메인 밸브 개방에 따른 유량 증가로 과도 유량 밸브의 전후단의 압력 차이가 증가하면서 밸브에 작용하는 힘은 닫히는 방향으로 증가한다. 이에 따라 밸브는 0.55 ms에 완전히 닫힌다. 과도 유량 밸브가 닫히면서 관성에 의해 밸브 하류의 압력이 낮아지고, 순간적으로 힘의 변화가 생긴다. 그러나 이러한 변화가 개도에 영향을 주지 못하며, 과도 유량 밸브는 여전히 폐쇄 상태를 유지한다. 과도 유량 밸브가 완전히 닫힌 후 힘은 약 550 N으로 포화된다(Fig. 7).

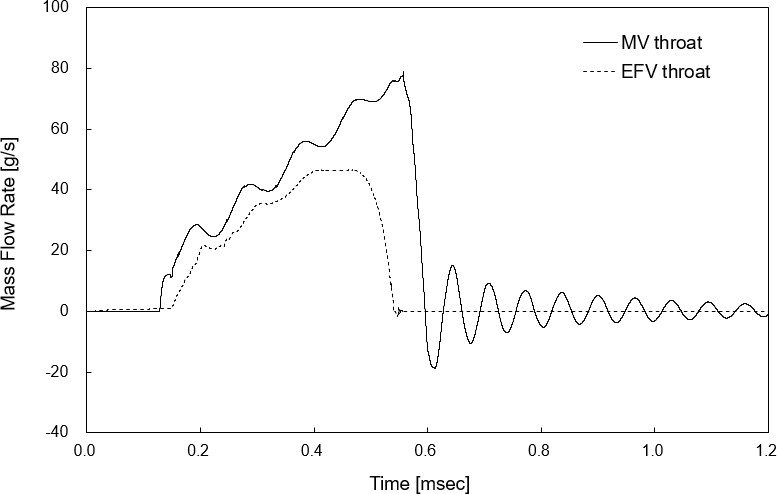

시간에 따른 각 밸브의 유량 변화를 Fig. 8에 나타내었다. 메인 밸브의 유량은 개방 후 급격하게 증가하고, 이후 밸브 거동 및 힘의 변화와 마찬가지로 증가와 감소를 반복하면서 시간에 따라 증가한다. 과도 유량 밸브의 유량은 메인 밸브의 유량 증가 시점보다 약 0.02 ms 지연되며, 메인 밸브 유량 증가와 함께 증가하지만 밸브가 닫힘에 따라 유량 역시 감소한다. 과도 유량 밸브가 완전히 폐쇄되는 0.55 ms 이후, 수소 기체는 과도 유량 밸브의 코어 오리피스만을 통해 배출되기 때문에 유량은 급격하게 감소한다. 밸브 전체의 유량이 제한됨에 따라 메인 밸브의 유량도 감소하며, 공급되던 수소의 관성에 의해 내부에서 진동이 발생한다. 밸브 내부에 발생하는 진동은 시간에 따라 점차 진폭이 감소하고, 결국 과도 유량 밸브의 유량에 수렴한다.

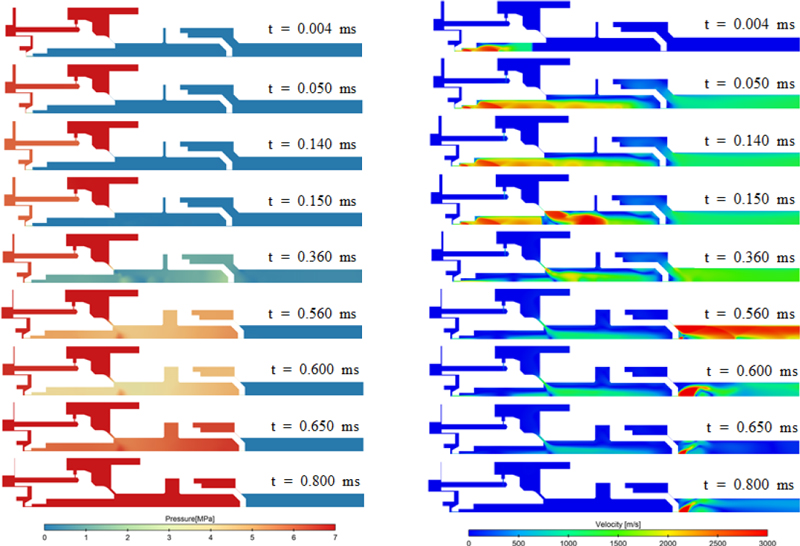

밸브 내부의 유동 구조를 확인하기 위해 밸브 내부의 압력 및 수소 기체의 속도를 Fig. 9에 나타내었다. 파일럿 밸브가 열리면 메인 밸브 코어에서 수소가 배출된다. 공급 압력 70 MPa, 출구 압력 0.1 MPa로 입출구의 압력비가 크기 때문에 수소는 초음속 유동 구조를 갖는다. 수소 기체의 전면부는 수직 충격파의 형태로 이동하며, 단차에 의해 팽창되면서 약 3,000 m/s의 속도를 갖는다(0.004 ms). 수소 기체는 과도 유량 밸브에서 반경 방향의 4개 홀로 진행하며, 밸브 전면부에서 정체 구간이 발생한다. 그러나 메인 밸브 개방 전의 유량은 매우 작기 때문에 과도 유량 밸브를 움직일 수 있을 만큼의 압력을 생성하지는 못한다. 메인 밸브가 개방되기 전까지 코어 및 내부 유동은 복잡한 충격파가 반복되는 초음속 유동 구조를 나타낸다.

메인 밸브가 개방되면, 밸브와 시트의 얇은 유로에서 넓은 밸브 내부로 팽창되면서 중심축 방향으로 강한 제트가 발생한다. 메인 밸브의 유량이 코어의 유량보다 크기 때문에 기존의 코어 유동은 메인 밸브 유동에 가로막히게 된다(0.15 ms). 유동이 가로막힘과 함께 앞서 설명했던 밸브 후단부의 압력 진동으로 인해 코어의 유동 역시 축소와 팽창을 반복한다(0.36 ms).

과도 유량 밸브의 개도가 감소하면서 밸브 전체의 유량이 감소하는 0.5 ms 이후, 밸브 내부의 압력이 증가하고 이에 따라 초음속 유동에서 아음속 유동으로 전환된다. 과도 유량 밸브의 하류는 여전히 상압이기 때문에 밸브 후단은 초음속 유동 구조를 나타낸다(0.56, 0.65 ms).

이후 과도 유량 밸브가 닫히면 밸브 내부의 유동은 거의 나타나지 않으며, 과도 유량 밸브의 오리피스를 통해 수소가 배출된다. 이때 밸브 내부의 압력은 공급합과 같기 때문에 초음속으로 배출된다. 배출된 수소는 면적이 급격하게 넓어지면서 크게 팽창되지만 강한 수직충격파에 의해 운동량이 소산되어 아음속으로 감속한다(0.8 ms).

4.3 공급 압력에 따른 밸브의 시동 특성 비교

공급 압력에 따른 메인 밸브 및 과도 유량 밸브의 시동 특성을 확인하기 위해 공급 압력을 2, 25, 50 MPa로 변경하여 해석을 수행하였다. 공급 압력에 따른 메인 밸브 및 과도 유량 밸브의 거동을 Fig. 10과 Fig. 11에 도시하였다. 그림에서 볼 수 있듯이, 공급압력의 감소는 메인 밸브의 개방 시간 및 과도 유량 밸브 폐쇄 시간을 지연시킨다. 공급 압력이 25 MPa일 때 메인 밸브의 개방 시간은 0.21 ms로 공급 압력 70 MPa 대비 0.06 ms의 지연이 발생하며, 과도 유량 밸브 폐쇄 시간은 0.93 ms로 공급 압력 70 MPa 대비 0.38 ms 지연된다.

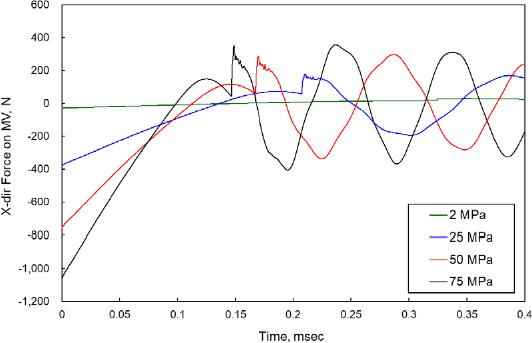

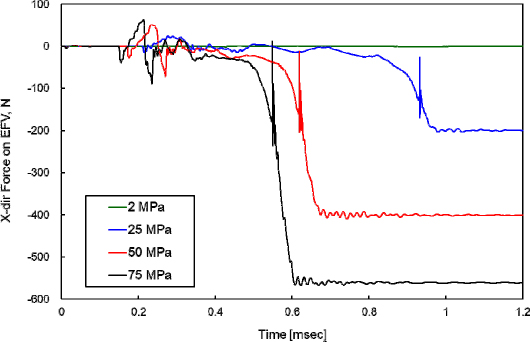

시간 지연은 밸브에 작용하는 힘을 통해서도 확인할 수 있다. 밸브의 개방 또는 폐쇄 시 밸브에 작용하는 힘은 불연속적으로 증가하게 된다. 공급 압력이 감소하면서 이러한 불연속적인 증가가 지연되는 것을 확인할 수 있다(Figs. 12, 13).

공급 압력이 2 MPa인 경우, 메인 밸브 및 과도 유량 밸브의 거동이 다른 압력 조건에서의 거동과 확연한 차이를 나타낸다. 메인 밸브는 진동하지 않으며 일정한 방향으로 거동하는데, 이는 개방 시간의 지연으로 인해 메인 밸브와 파일럿 밸브의 거리가 멀어짐에 따라 두 밸브 사이에 수소가 압축 및 팽창되는 과정이 발생하지 않기 때문으로 판단된다. 또한 과도 유량 밸브가 닫히지 않으며 개방 상태를 유지한다. 이는 공급 압력의 감소로 메인 밸브의 유량이 급격하게 감소하기 때문에 스프링력을 이겨내고 밸브를 움직일 수 있는 압력차를 만들어 내지 못하기 때문이다. 과도 유량 밸브에 작용하는 압력힘은 1 N 미만으로, 초기 스프링력인 1.71 N보다 작기 때문에 밸브는 움직이지 않는다.

5. 결 론

파일럿 밸브, 메인 밸브 및 과도 유량 밸브로 구성되는 수소탱크 고압수소 밸브의 시동 시 각 밸브의 거동을 확인하기 위해 이동격자 기법을 적용한 비정상 수치 해석을 수행하였다. 이를 통해 다음의 밸브 거동 특성을 확인하였다.

1) 70 MPa의 공급 압력에서 메인 밸브는 0.15 ms에 개방되며, 개방 시 메인 밸브의 개방 속도와 파일럿 밸브의 개방 속도 차이로 인해 두 밸브 사이의 공간이 압축과 팽창을 반복함에 따라 전진과 후퇴를 반복하는 진동이 나타난다.

2) 메인 밸브가 개방되면 밸브의 유량이 급격하게 증가한다. 이러한 유량 변화로 0.18 ms에 과도 유량 밸브가 닫히기 시작하지만 후단 압력 상승으로 다시 완전 개방된다.

3) 파일럿 밸브의 개방부터 과도 유량 밸브의 폐쇄까지 고압수소 밸브의 시동 과정은 0.55 ms가 소요되며, 과도 유량 밸브 폐쇄에 따른 급격한 유량 감소로 내부에는 잔여 진동이 이어진다.

4) 공급 압력이 감소함에 따라 메인 밸브의 개방이 지연된다. 개방 지연에 따른 파일럿 밸브와의 거리가 증가하면서 개방 과정에서 나타나는 진동 주기가 감소한다.

추후 밸브 폐쇄 시의 천이 특성 및 압력 섭동 등의 비정상 상태에 대한 밸브의 응답 특성을 수치적으로 확인함으로써 밸브 설계 시 성능 및 신뢰성 확보에 활용할 수 있을 것이다.

References

- J. H. Kim, G. S. Son, S. Chang, S. H. Park, C. H. Won, D. J. Min, C. O. Hong, H. D. Lee, and J. L. Kwon, “Development of a fuel processing system for fuel cell vehicle”, KSAE 2012 Annual Spring Conference, Vol. 2012, No. 5, 2012, pp. 1631-1634. Retrieved from https://www.dbpia.co.kr/journal/articleDetail?nodeId=NODE01976553, .

-

D. W. Jung, J. Choi, and H. K. Suh, “Analysis of thermal flow characteristics according to the opening ratio of high-pressure valve for hydrogen storage tank”, Journal of Hydrogen and New Energy, Vol. 33, No. 5, 2022, pp. 525-533.

[https://doi.org/10.7316/KHNES.2022.33.5.525]

-

S. J. Oh, J. H. Yoon, S. P. Kim, and J. Choi, “A numerical study on the flame arrestor for safety valve of hydrogen”, Journal of Hydrogen and New Energy, Vol. 33, No. 4, 2022, pp. 391-399.

[https://doi.org/10.7316/KHNES.2022.33.4.391]

-

H. L. Kang, H. J. Park, and S. H. Han, “Investigation of the flow characteristics for cylinder-in-ball valve due to a change in the opening rate”, Applied Sciences, Vol. 12, No. 18, 2022, pp. 8930.

[https://doi.org/10.3390/app12188930]

-

D. Wu, S. Li, and P. Wu, “CFD simulation of flow-pressure characteristics of a pressure control valve for automotive fuel supply system”, Energy Conversion and Management, Vol. 101, 2015, pp. 658-665.

[https://doi.org/10.1016/j.enconman.2015.06.025]

-

T. Pusztai and Z. Simenfalvi, “CFD analysis on a direct spring-loaded safety valve to determine flow forces”, Pollack Periodica, Vol. 16, No. 1, 2021, pp. 109-113.

[https://doi.org/10.1556/606.2020.00122]

-

H. D. Kim, J. H. Lee, K. A. Park, T. Setoguchi, and S. Matsuo, “A study of the gas flow through a LNG safety valve”, Journal of Thermal Science, Vol. 15, 2006, pp. 355-360.

[https://doi.org/10.1007/s11630-006-0355-5]

-

L. Yang, Z. Wang, W. Dempster, X. Yu, and S. T. Tu, “Experiments and transient simulation on spring-loaded pressure relief valve under high temperature and high pressure steam conditions”, Journal of Loss Prevention in the Process Industries, Vol. 45, 2017, pp. 133-146.

[https://doi.org/10.1016/j.jlp.2016.11.019]

-

X. Song, L. Cui, M. Cao, W. Cao, Y. Park, and W. M. Dempster, “A CFD analysis of the dynamics of a direct-operated safety relief valve mounted on a pressure vessel”, Energy Conversion and Management, Vol. 81, 2014, pp. 407-419.

[https://doi.org/10.1016/j.enconman.2014.02.021]

-

X. G. Song, L. T. Wang, Y. C. Park, and W. Sun, “A fluid-structure interaction analysis of the spring-loaded pressure safety valve during popping off”, Procedia Engineering, Vol. 130, 2015, pp. 87-94.

[https://doi.org/10.1016/j.proeng.2015.12.178]

-

B. Liu, J. Wang, J. Qian, F. Chen, and Z. Jin, “Dynamic response analysis of pilot control globe valve focusing on opening and closing time of pilot valve”, Journal of Physics: Conference Series, Vol. 745, No. 3, 2016, pp. 032046.

[https://doi.org/10.1088/1742-6596/745/3/032046]

-

J. Ye, Z. Zhao, J. Zheng, S. Salem, J. Yu, J. Cui, and X. Jiao, “Transient flow characteristic of high-pressure hydrogen gas in check valve during the opening process”, Energies, Vol. 13, No. 16, 2020, pp. 4222.

[https://doi.org/10.3390/en13164222]

- Ansys Inc., “Ansys fluent theory guide”, Ansys Inc., 2022, pp. 38.

-

B. H. Park, “Simulation of temperature behavior in hydrogen tank during refueling using cubic equations of state”, Journal of Hydrogen and New Energy, Vol. 30, No. 5, 2019, pp. 385-394.

[https://doi.org/10.7316/KHNES.2019.30.5.385]

-

B. H. Park, “Calculation and comparison of thermodynamic properties of hydrogen using equations of state for compressed hydrogen storage”, Journal of Hydrogen and New Energy, Vol. 31, No. 2, 2020, pp. 184-193.

[https://doi.org/10.7316/KHNES.2020.31.2.184]